Настоящее изобретение относится к способу и устройству фракционирования сыпучих материалов согласно ограничительной части независимых пунктов формулы изобретения, к применению устройства фракционирования, а также к способу переоборудования и/или наладки устройства фракционирования.

Из публикации EP 0182831 B1 известно устройство для отсортировки тяжеловесных включений, в частности, камней или подобных включений из зерна и других видов сыпучих материалов. Это устройство включает два расположенных друг над другом, под углом вибростола, продуваемых одним и тем же воздухом. Верхний вибростол включает загрузочную зону для продукта и разгрузочную зону, направленную на центральную зону нижнего вибростола, причем нижний вибростол выполнен в виде сортировочного стола для камней, т.е. в виде грохота. Оба вибростола оборудованы общим приводом. Верхний вибростол выполнен в виде рядного стола с зоной прохода товарного продукта только на нижнем окончании.

Этот известный из уровня техники аналог имеет тот недостаток, что, с одной стороны, не может обеспечиваться необходимая в соответствии с современными требованиями производительность по сыпучему материалу, подлежащему фракционированию в данном устройстве. С другой стороны, эксплуатация устройства связана со значительными затратами, так как необходимы приведение его в колебательное движение и продувание обоих вибростолов воздухом. Все это делает конструкцию дорогостоящей, так как оборудование требует больших затрат как при производстве, так и в процессе эксплуатации.

Поэтому задачей настоящего изобретения является устранение недостатков, известных из уровня техники, в частности, создание способа и устройства, благодаря которым обеспечивается высокая производительность фракционирования сыпучих материалов в устройстве, малозатратное техническое обслуживание устройства, экономичные производство и эксплуатация устройства. Кроме того, задачей настоящего изобретения является предоставление средств для переоборудования и/или для наладки уже существующих устройств фракционирования сыпучих материалов.

Эти задачи решаются посредством способа и устройства с признаками независимых пунктов формулы изобретения.

Способ фракционирования сыпучих материалов согласно данному изобретению включает технологический этап подачи сыпучего материала, по меньшей мере, на один грохот устройства фракционирования. Устройство включает, по меньшей мере, корпус с внутренним пространством для установки, по меньшей мере, одного грохота. В случае грохота речь идет о пакетном ситовом кузове. Корпус включает, по меньшей мере, одну зону загрузки подаваемого сыпучего материала и, по меньшей мере, одну зону разгрузки, по меньшей мере, одной отводимой фракции сыпучего материала. Корпус включает в соответствии с правилами эксплуатации крышку и дно, причем на или в крышке и на или в днище располагают, по меньшей мере, по одной инерционной массе. Устройство включает, кроме того, по меньшей мере, механическое средство агрегатирования, распложенное вне внутреннего пространства, причем посредством механического средства агрегатирования инерционные массы могут быть сочленены и приведены в действие. Устройство включает привод для приведения в действие механического средства агрегатирования. Способ согласно данному изобретению включает также технологический этап приведения, по меньшей мере, одного корпуса в колебательное движение посредством привода инерционных масс от привода механического средства агрегатирования. Технологический этап подачи сыпучего материала и приведения устройства в колебательное движение может быть осуществлен в любой последовательности. На следующем технологическом этапе осуществляют фракционирование сыпучего материала посредством грохота, по меньшей мере, на первую и вторую фракции. Этот технологический этап осуществляют после проведения предыдущих технологических этапов. На заключительном этапе происходит отведение, по меньшей мере, одной фракции сыпучего материала через выпуск в корпусе.

Под сыпучим материалом в рамках данной заявки понимают сыпучий материал, например, зерно, песок или гранулированный полимер.

Под внутренним пространством корпуса для установки грохотов в рамках данной заявки понимают огибающую поверхность внутренних стенок корпуса, т.е., например, пространство, окруженное обращенными вовнутрь поверхностями крышки, днища и внешними боковыми поверхностями корпуса. Например, механическое средство агрегатирования, которое соединяет инерционные массы в или на крышке и в или на днище и которое проходит в кожухе между внешними боковыми поверхностями корпуса, в рамках данной заявки считают расположенным вне внутреннего пространства.

Формулировка, что инерционная масса расположена на или в крышке и на или в днище, означает в рамках данной заявки, что соответствующая инерционная масса расположена во внутреннем пространстве. Например, крышка и/или днище могут быть выполнены полыми отдельно от внутреннего пространства, в котором расположена инерционная масса.

Формулировка, что инерционная масса расположена на днище корпуса, означает в рамках данной заявки, что инерционная масса расположена на наружной поверхности днища, т.е. на нижней стороне корпуса. Таким образом, инерционная масса расположена вне внутреннего пространства корпуса.

Преимущество данного способа заключается в том, что он может экономично осуществляться с применяемым устройством, так как устройство, с одной стороны, малобюджетно в производстве и, с другой стороны, при эксплуатации его необходимо только приводить в колебательное движение, а, например, не продувать дополнительно воздухом, что требует значительных затрат.

Другим преимуществом способа согласно данному изобретению является возможность обеспечения высокой производительности фракционирования сыпучих материалов за счет наружного расположения механических средств агрегатирования, т.е. отсутствия во внутреннем пространстве препятствий для процесса фракционирования.

Особым преимуществом является применение пакетных ситовых кузовов, благодаря чему обеспечивается возможность отладки размеров отверстий грохота в зависимости от положения соответствующего грохота и тем самым дополнительного повышения производительности фракционирования устройства. Это можно обеспечить, например, увеличением размеров отверстий, расположенных ближе к крышке грохотов и уменьшением размеров отверстий грохотов, расположенных ближе к днищу. Такое выполнение применяемого в данном способе устройства может обеспечить качество фракционирования при одновременном повышении его производительности.

В рамках данной заявки поверхность грохота может быть обтянута, например, сеточной тканью, причем размер отверстий грохота, т.е. отверстий в ситовидной структуре, обеспечивает прохождение материала, имеющего определенную максимальную величину.

Способ служит преимущественно для фракционирования неочищенного зерна. В частности, первая фракция содержит крупные примеси, а вторая фракция содержит главным образом очищенное зерно.

В рамках данной заявки под неочищенным зерном понимается зерно, содержащее кроме самого зерна загрязнения, песок, крупные примеси или, например, даже частицы металла, а также смесь всего вышеназванного. Под крупными примесями в рамках данной заявки понимают грубую составляющую неочищенного зерна, не являющуюся злаковым зерном; другими словами, под крупными примесями понимают грубую составляющую, по меньшей мере, 90% которой по среднему размеру превышает размер злакового зерна.

Предпочтительным, в частности, считают фракционирование сыпучего материала, по меньшей мере, на две фракции, просто предпочтительным - на три фракции, особо предпочтительным - на четыре фракции и наиболее предпочтительным - на, по меньшей мере, пять фракций.

Преимущество этого предпочтительного варианта заключается в том, что подлежащий фракционированию сыпучий материал разделяют на несколько фракций и за счет этого получают очищенное зерно, содержащее меньшее количество загрязнений, так как тем самым обеспечивается, с одной стороны, например, возможность отделения от злакового зерна частиц, которые крупнее и мельче злакового зерна, например, крупные примеси и песок.

Наиболее предпочтительным является фракционирование сыпучего материала со скоростью загрузки сыпучего материала в корпус, по меньшей мере, 50 т/ч, предпочтительным является 75 т/ч и особо предпочтительным, по меньшей мере, 100 т/ч.

В рамках данной заявки под скоростью загрузки понимают вес сыпучего материала, подаваемого в устройство, за единицу времени, это может быть также обозначено как пропускная способность. Скорость загрузки обычно выражают весом за единицу времени, например, т/ч или также кг/мин.

Преимущество возможности обеспечить более высокую скорость загрузки состоит в том, что для фракционирования сыпучего материала с высокой скоростью загрузки необходимо меньшее количество корпусов, что обеспечивает возможность более экономичного варианта осуществления способа.

Альтернативным предпочтительным вариантом осуществления способа является приведение двух корпусов, предпочтительно трех корпусов и наиболее предпочтительно, по меньшей мере, четырех корпусов в колебательное движение посредством механического средства агрегатирования и привода. Приводом служит, например, настраиваемый мотор.

Преимуществом является возможность распределения сыпучего материала по разным корпусам и проведение фракционирования параллельно в этих корпусах и повышением, таким образом, скорости загрузки. Это дает возможность масштабировать устройство в зависимости от конкретных требований.

В наиболее предпочтительном варианте механическое средство агрегатирования включает вал агрегатирования, выполненный с возможностью вращения и соединенный ремнями с инерционными массами, расположенными на крышке и днище корпуса. Ремни, в частности, установлены в оконечных зонах вала агрегатирования. Привод приводит во вращение вал агрегатирования, который через ремни приводит в движение инерционные массы.

Вал агрегатирования включает, в частности, по меньшей мере, ременный шкив в оконечных зонах для установки ремней.

В рамках данной заявки под оконечной зоной вала агрегатирования понимают то, что вал включает параллельно оси на соответствующих оконечных зонах вала зону, в которой ремни соединены с валом агрегатирования. В частности, эта зона на соответствующих концах вала агрегатирования включает расширение параллельно оси вала, равное двойной ширине ремней.

Преимущество этого состоит в том, что вал агрегатирования и привод расположены снаружи внутреннего пространства корпуса и, тем самым, все внутреннее пространство корпуса может быть использовано для фракционирования, тем самым обеспечивается рост производительности. Кроме того, механическое средство агрегатирования, выполненное в виде вала агрегатирования с ремнями, имеет простую конструкцию и экономично в изготовлении.

В наиболее предпочтительном альтернативном варианте выполнения корпус устанавливают на подвеске, что обеспечивает при правильном технологическом использовании приведение корпуса в колебательное движение с направлением, главным образом, перпендикулярным силе тяжести.

Таким образом, корпус может быть подвешен на станине устройства или, например, на перекрытии здания. В качестве средства для подвески могут быть использованы, например, бамбуковые шесты или другие гибкие шесты, например, из металла, металлических сплавов, полимера, стеклопластика и эпоксидной смолы, или любых комбинаций перечисленных материалов. В рамках данной заявки под гибкими шестами понимают шесты, обладающие, главным образом, гибкостью при боковом отклонении, т.е. не при усилии, прилагаемом вдоль продольной оси шеста.

Сход с грохота в процессе фракционирования происходит в наиболее предпочтительном варианте в плоскости рабочей поверхности грохота, по меньшей мере, на двух отделенных друг от друга, расположенных, в частности, друг против друга краевых зонах грохота. Сход с грохота является, в частности, первой фракцией.

В рамках данной заявки под сходом с грохота понимают сыпучий материал, который не проваливается сквозь соответствующие отверстия грохота и/или может быть транспортирован, так как размер его частиц превосходит размер отверстий грохота.

Кроме того, в рамках данной заявки под двумя отделенными друг от друга краевыми участками грохота понимают наличие в габаритах грохота двух зон, с которых сход может быть транспортирован с грохота, причем две эти зоны не соприкасаются друг с другом. Например, у прямоугольного грохота это могут быть две параллельные стороны прямоугольника.

Под расположенными друг против друга двумя краевыми зонами понимают краевые зоны, имеющие точку пересечения с проведенной через центр плоскости грохота прямой линией. Например, в случае прямоугольного грохота - это его соответствующие параллельные стороны, которые, по меньшей мере, выступают в роли обеих краевых зон.

Преимуществом этого является возможность повышения производительности, так как сход с грохота возможен в большей зоне грохота.

Другой аспект данного изобретения относится к устройству для фракционирования сыпучего материала. Это устройство используют, в частности, для осуществления вышеназванного способа. Устройство включает, по меньшей мере, корпус с внутренним пространством для размещения, по меньшей мере, одного грохота. В частности, во внутреннем пространстве может размещаться пакетный ситовой кузов. Это устройство применяют для фракционирования сыпучего материала, по меньшей мере, на первую и на вторую фракции. Корпус включает, по меньшей мере, одну загрузочную зону для подачи сыпучего материала на грохот и, по меньшей мере, одну разгрузочную зону для отвода, по меньшей мере, одной фракции сыпучего материала. Корпус включает в соответствии с правилами эксплуатации крышку и днище. На или в крышке и на или в дне размещено, по меньшей мере, по одной инерционной массе. Устройство включает, по меньшей мере, одно механическое устройство агрегатирования, размещенное вне внутреннего пространства, причем инерционные массы соединены друг с другом посредством, по меньшей мере, одного механического средства агрегатирования. Кроме того, механическое средство агрегатирования может приводить инерционные массы в движение. Кроме того, устройство включает привод для приведения в движение, по меньшей мере, одного механического средства агрегатирования, причем, по меньшей мере, корпус может быть приведен инерционными массами в колебательное движение.

В рамках данной заявки под инерционной массой понимают тело, обладающее возбуждающей силой, т.е. масса тела распределена не симметрично вращению, за счет чего при вращении инерционной массы, по меньшей мере, корпус, можно привести в колебательное движение.

Устройство согласно данному изобретению применяют, в частности, для осуществления раскрытого выше способа и поэтому оно обладает всеми преимуществами вышеназванного способа.

В наиболее предпочтительном варианте корпус подвешивают, например, на станине устройства или на перекрытии здания. Корпус подвешивают, в частности, на шестах, которые закрепляют на корпусе, главным образом, на высоте центра тяжести корпуса.

Это обеспечивает преимущество простого и экономичного монтажа устройства, при котором не требуется применение демпфирующих средств глушения колебательных движений дополнительно к эластично прогибаемым шестам. Шесты и так обладают соответствующими демпфирующими свойствами при боковом отклонении относительно их продольной оси.

Согласно наиболее предпочтительному варианту предусмотрено, по меньшей мере, одно впускное отверстие в крышке и/или, по меньшей мере, одно выпускное отверстие в днище.

Такое выполнение устройства обладает преимуществом не требующей много места конструкции, в частности, за счет расположения впускного отверстия в крышке и выпускного отверстия в днище корпуса, так как для выполнения впускного или выпускного отверстия не требуются приспособления на боковых сторонах корпуса. Таким образом, возможна, например, плотная установка нескольких корпусов, что обеспечивает возможность высокой производительности фракционирования на единицу площади.

В наиболее предпочтительном варианте приводом служит, в частности, настраиваемый мотор.

Преимуществом этого является возможность регулирования колебательных движений за счет настройки мотора.

В особо предпочтительном варианте, по меньшей мере, одним механическим средством агрегатирования служит вращаемый вал агрегатирования с расположенными на нем ремнями. Ремни расположены, в частности, на концах вала агрегатирования. Каждая из инерционных масс соединена, по меньшей мере, с одним ремнем. Вращающийся вал агрегатирования для привода инерционных масс может приводиться во вращение посредством привода. Такое конструктивное выполнение устройства обладает вышеназванными преимуществами.

В альтернативно предпочтительном варианте устройство включает, по меньшей мере, два корпуса, предпочтительно три корпуса, а в особо предпочтительном варианте, по меньшей мере, четыре корпуса для одновременного фракционирования сыпучего материала.

Преимуществом этого является возможность регулирования производительности по сыпучему материалу в зависимости от конкретных требований технологического процесса.

В альтернативном наиболее предпочтительном варианте устройство включает строго один вал агрегатирования, по меньшей мере, с двумя расположенными на нем ремнями. Ремни соединены с соответственно расположенными на или в крышке и в или на днище корпуса инерционными массами. Корпус и, по меньшей мере, второй корпус посредством других ремней соединены соответственно друг с другом для привода соответственно расположенных на крышке и днище инерционных масс второго корпуса.

Иначе говоря, расположенные в или на крышке и в или на днище инерционные массы корпуса соединены ремнями с валом агрегатирования. Расположенные на или в крышке и на или в днище инерционные массы второго корпуса соединены другими ремнями с соответственно расположенными на или в крышке и на или в днище инерционными массами корпуса. При приведении во вращение вращаемого вала агрегатирования это вращение передают через ремни на инерционные массы корпуса, приводимые этим, в частности, во вращение. Другие ремни приводят, в частности, во вращение инерционные массы второго корпуса.

Это приводит, в частности, по меньшей мере, корпус и второй корпус в колебательное движение. Преимущество этого заключено в том, что только один привод и соответствующее число ремней могут привести в синхронное колебательное движение, по меньшей мере, два корпуса. Такое конструктивное решение средства агрегатирования делает его экономичным, а колебательное движение можно легко регулировать настройкой привода.

Альтернативно наиболее предпочтительным вариантом являются, по меньшей мере, два разъемно соединенных корпуса, соединенных, в частности, посредством зажимов-держателей и/или винтовым соединением.

Например, по меньшей мере, два корпуса могут быть разъемно соединены между собой посредством защелкивающегося механизма.

Преимуществом такого варианта является возможность применения необходимого по соответствующим требованиям числа корпусов для достижения требуемой производительности устройства.

Наиболее предпочтительным вариантом является возможность замены отдельных грохотов пакетного ситового кузова и/или их выполнение в форме соответственно, например, задвигаемых как ящики в корпус грохотов.

Преимуществом такого варианта является возможность простой замены поврежденных грохотов или их очистки, а также возможность гибкой адаптации пакетного ситового кузова к необходимым требованиям фракционирования.

Другой аспект данного изобретения относится к вращаемому валу агрегатирования для вышеназванного устройства, в частности, для осуществления вышеназванного способа. Вращаемый вал агрегатирования выполнен с возможностью соединения с приводом устройства для привода вращаемого вала агрегатирования. На вращаемом валу агрегатирования, в частности, на его концах, расположено по соединительному элементу, в частности, ремню, выполненному с возможностью соединения соответственно, по меньшей мере, с расположенной на или в крышке и на или в днище корпуса устройства инерционной массой. Соединение выполнено таким образом, что корпус может быть приведен в колебательное движение посредством инерционных масс.

Этот вращаемый вал агрегатирования соответствует вышеназванному валу агрегатирования и обладает всеми вышеназванными преимуществами.

Следующий аспект данного изобретения относится к системе, включающей вал агрегатирования, по меньшей мере, два ремня и, в частности, привод для вала агрегатирования. Систему применяют для соединения с устройством фракционирования в целях создания вышеназванного устройства. В частности, должен быть осуществлен вышеназванный способ. Система выполнена с возможностью соединения с корпусом устройства. Корпус включает, по меньшей мере, по одной расположенной на или в крышке и на или в днище корпуса инерционной массе. Оба ремня выполнены с возможностью их монтажа на валу агрегатирования, в частности, на его концах, и с возможностью их соединения с соответствующей инерционной массой. Это соединение выполнено таким образом, что корпус может приводиться инерционными массами в колебательное движение от привода вала агрегатирования.

Эту систему используют для создания вышеназванного устройства и, в частности, для осуществления вышеназванного способа, и она обладает, поэтому соответствующими вышеназванными преимуществами.

Дополнительный аспект данного изобретения относится к применению вышеназванного устройства для осуществления вышеназванного способа фракционирования сыпучего материала. Фракционированию подвергают, в частности, такие сыпучие материалы, как цемент, известняк, полимеры, песок, неразмолотое зерно, илистую глину, а также корма или кормовые смеси.

При этом применяют согласно вышеназванному способу вышеназванное устройство. Такое применение обладает, поэтому соответствующими преимуществами.

Другой аспект данного изобретения относится к способу переоборудования и/или наладки устройства фракционирования сыпучих материалов. В данном способе создания вышеназванного устройства применяют вышеназванный вращаемый вал агрегатирования или вышеназванную систему в с сочетании с корпусом устройства.

Преимуществом данного способа является возможность переоборудования и/или наладки существующих устройств фракционирования, не соответствующих данному изобретению, с помощью данного способа, и создания вышеназванного устройства с соответствующими вышеназванными преимуществами.

Далее для более полного понимания изобретения иллюстрируют примеры его осуществления без ограничения изобретения только этими примерами его осуществления, а именно:

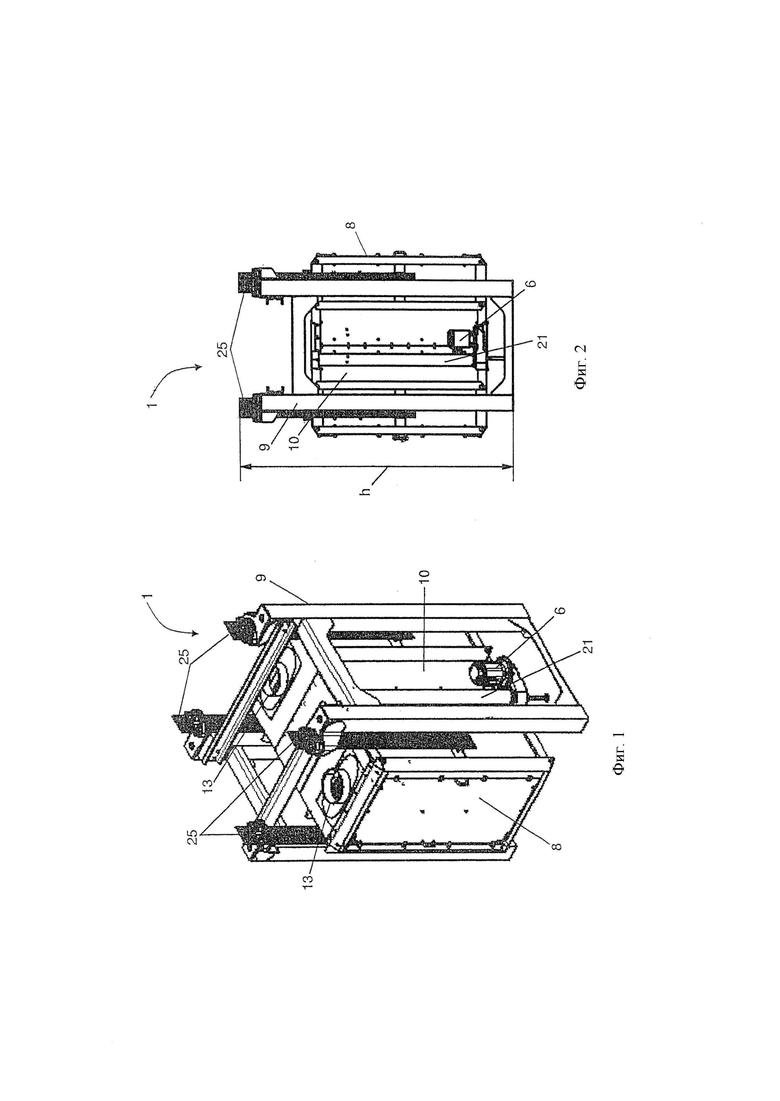

фиг.1 - объемное изображение устройства фракционирования сыпучих материалов согласно данному изобретению;

фиг.2 - боковая проекция устройства фракционирования сыпучих материалов согласно данному изобретению по фиг.1;

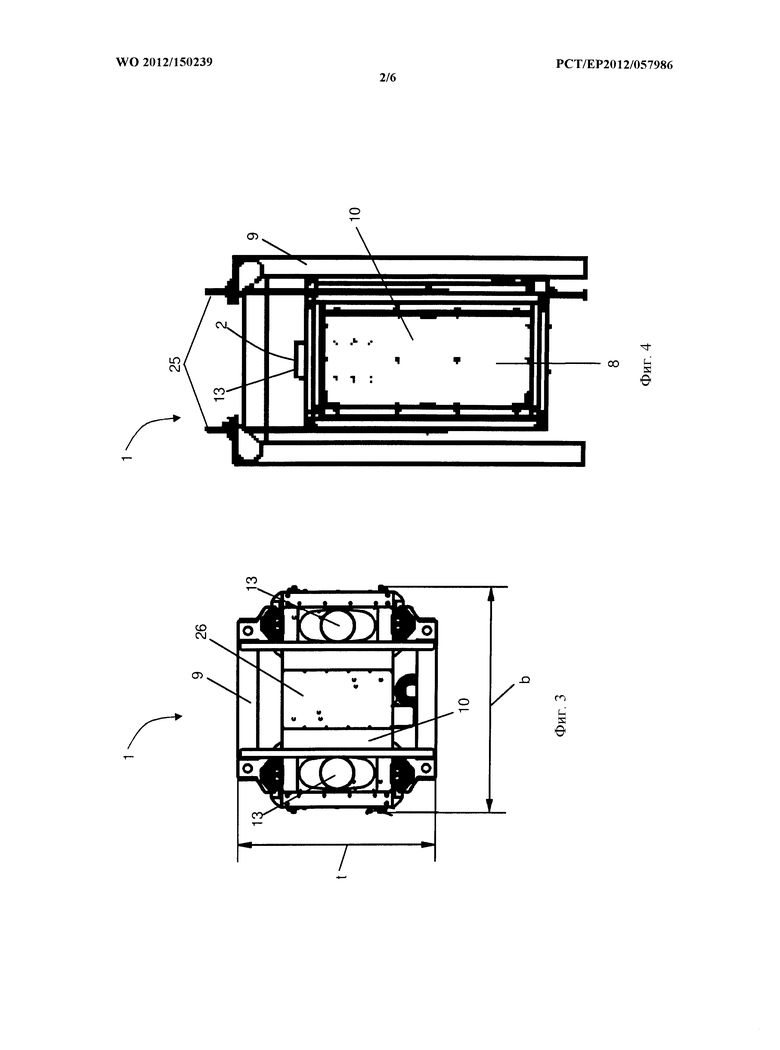

фиг.3 - горизонтальная проекция крышки устройства согласно данному изобретению по фиг.1;

фиг.4 - вид спереди устройства согласно данному изобретению по фиг.1;

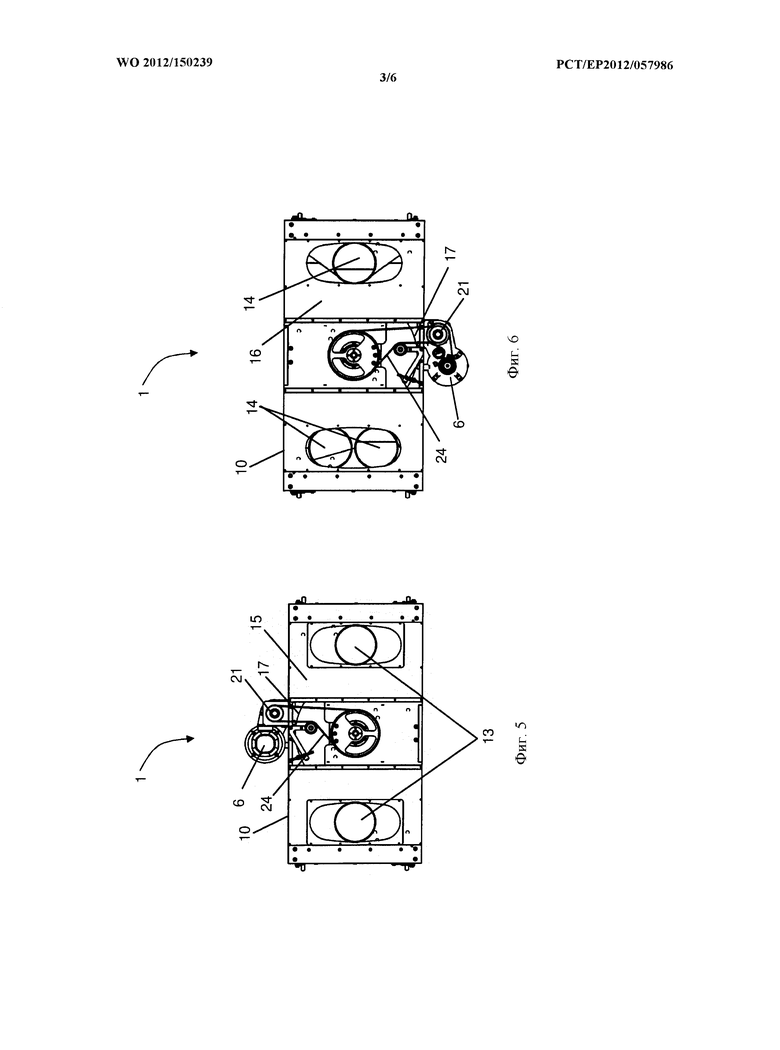

фиг.5 - схематичное изображение крышки устройства согласно данному изобретению по фиг.1;

фиг.6 - схематичное изображение днища устройства согласно данному изобретению по фиг.1;

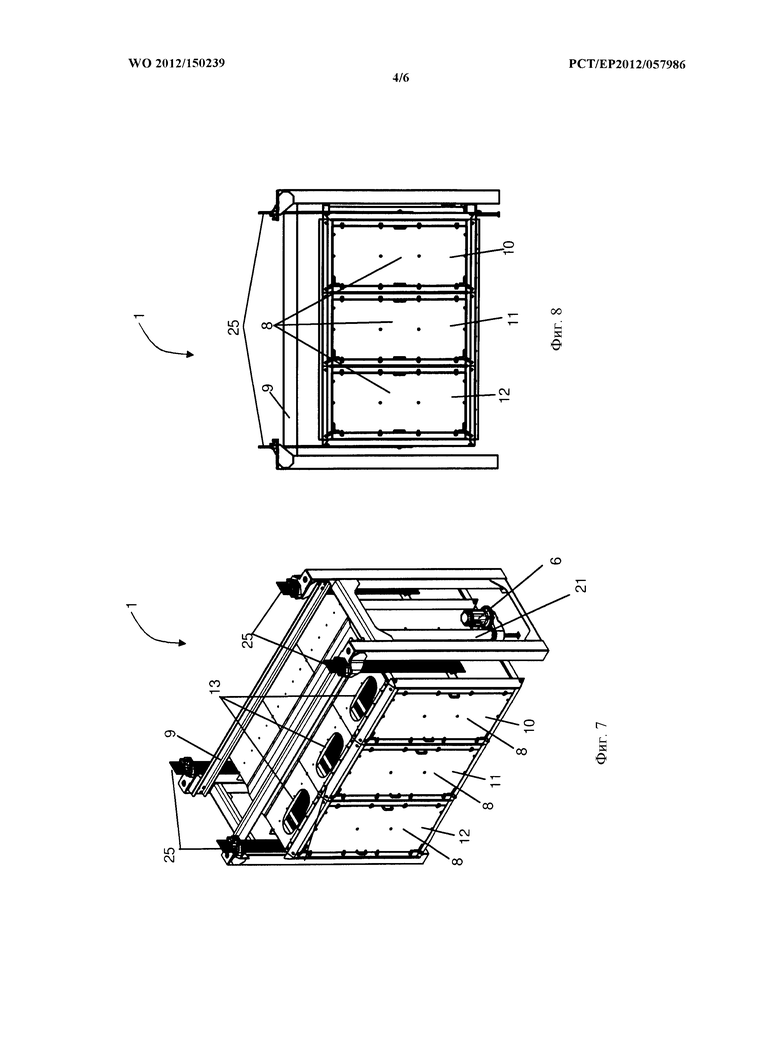

фиг.7 - объемное изображение альтернативного варианта устройства согласно данному изобретению с тремя корпусами;

фиг.8 - вид спереди устройства согласно данному изобретению по фиг.7;

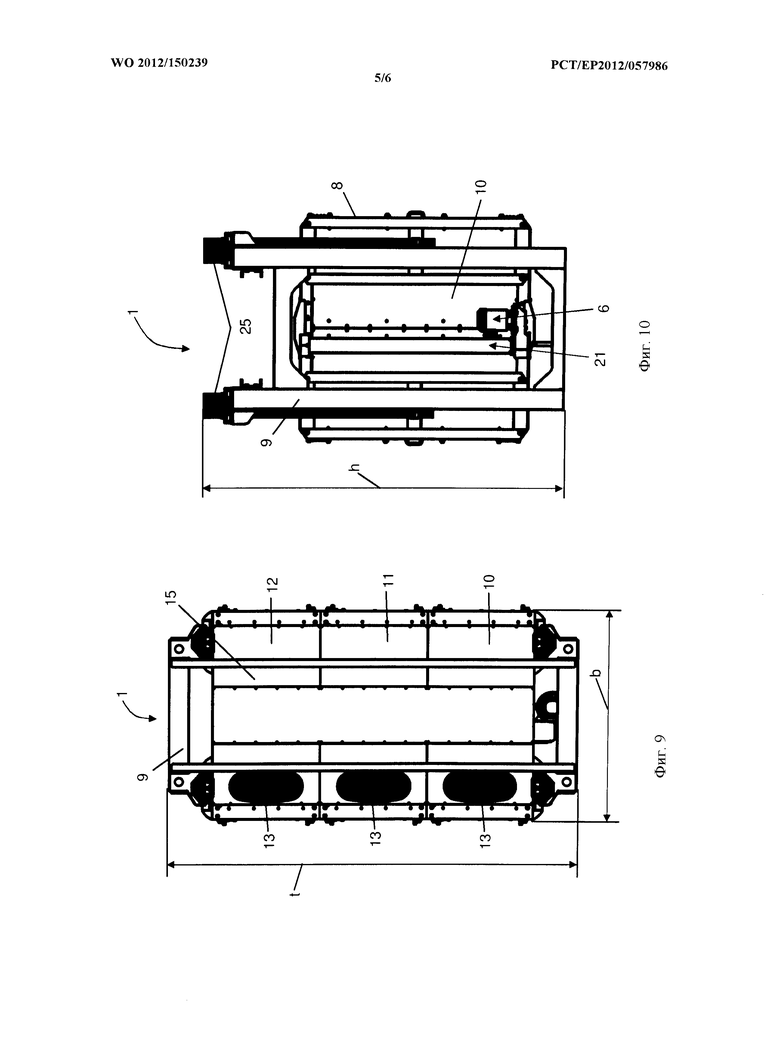

фиг.9 - горизонтальная проекция устройства согласно данному изобретению по фиг.7;

фиг.10 - боковая проекция устройства согласно данному изобретению по фиг.7;

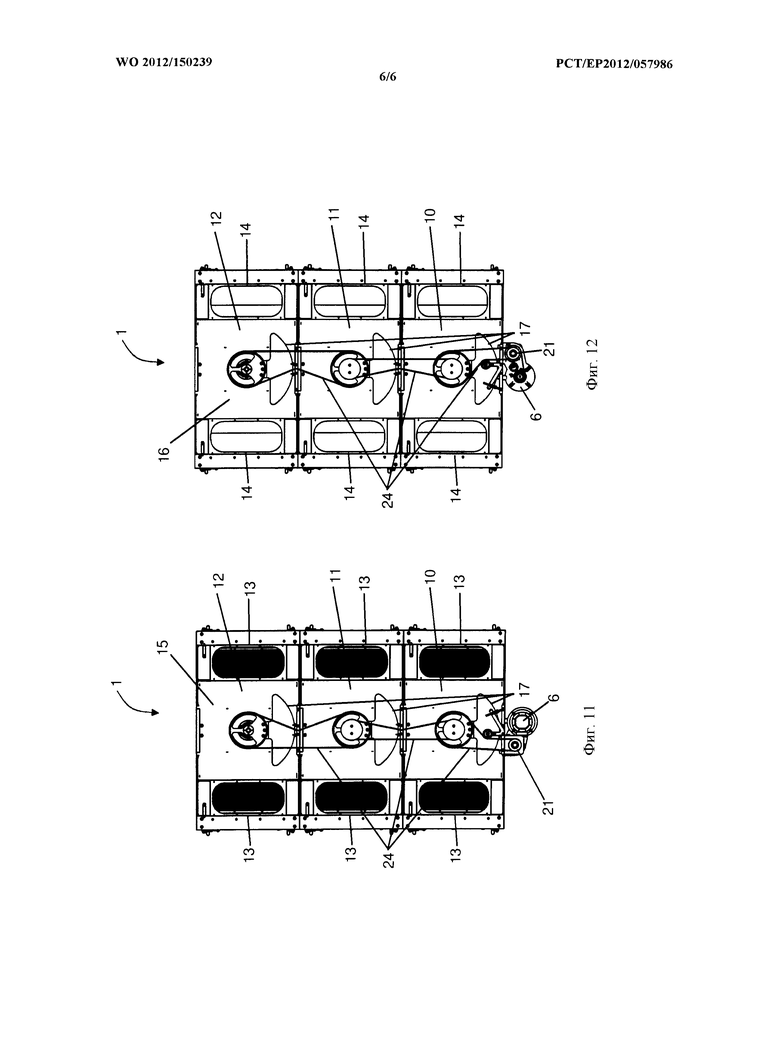

фиг.11 - схематичное изображение крышки устройства согласно данному изобретению по фиг.7;

фиг.12 - схематичное изображение днища устройства согласно данному изобретению по фиг.7.

Фиг.1 представляет объемное изображение устройства 1 фракционирования сыпучих материалов. Устройство 1 включает корпус 10, подвешенный на станине 9 посредством шестов 25.

Корпус 10 включает дверцу 8, которая может быть открыта для доступа во внутреннее пространство корпуса, в котором могут располагаться не изображенные на фиг.1 грохоты или пакетные ситовые кузова для фракционирования сыпучих материалов. Корпус 10 включает два впускных отверстия 13, через которые сыпучий материал может загружаться в корпус 10 для фракционирования в нем с помощью грохотов или пакетных ситовых кузовов (не изображено). На корпусе 10 размещены привод, выполненный в виде мотора 6, а также средство агрегатирования, выполненное в виде вала 21 агрегатирования.

В рабочем режиме устройство 1 приводится в колебательное движение от вала 21 агрегатирования, приводимого от мотора 6. Это осуществляется приводом инерционных масс (не изображено), расположенных в крышке или в днище корпуса 10, соединенных через ремни (не изображено) с валом 21 агрегатирования и выполненных с возможностью приведения во вращательное движение. Это вращательное движение в сочетании с подвеской корпуса на эластично прогибаемых шестах 25 может приводить корпус 10 в колебательное движение.

Фиг.2 представляет боковую проекцию устройства согласно данному изобретению по фиг.1 параллельно плоскости, определенной согласно фиг.1 дверцей 8. Начиная с этой фигуры, одинаковые признаки обозначены одними и теми же ссылками и упомянуты повторно на последующих фигурах только при необходимости.

Устройство 1 включает корпус 10 с дверцей 8, причем корпус подвешен посредством шестов 25 на станине 9. На корпусе 10 размещены мотор 6 и вал 21 агрегатирования, предназначенные для приведения корпуса 10 в колебательное движение.

Высота h устройства 1 для фракционирования сыпучих материалов составляет 3.1 м.

Фиг.3 отображает горизонтальную проекцию устройства 1 по фиг.1 вертикально относительно плоскости, определенной впускными отверстиями 13 согласно фиг.1.

Глубина t устройства составляет 1,8 м, ширина b - 2,1 м. Устройство 1 включает корпус 10 с двумя впускными отверстиями 13 для загрузки сыпучего материала. Корпус 10 подвешен посредством шестов (не изображено) на станине 9. Корпус 10 включает щиток 26, под которым расположена инерционная масса, которая, однако, не расположена во внутреннем пространстве корпуса. Внутреннее пространство корпуса 10 предназначено для размещения грохотов или пакетного ситового кузова для фракционирования и отвода загруженных сыпучих материалов.

Фиг.4 отображает вид спереди устройства 1 согласно фиг.1 перпендикулярно плоскости, определенной дверцей 8 согласно фиг.1.

Корпус 10 с дверцей 8 подвешен, как упомянуто выше, посредством шестов 25 на станине 9 и включает впускное отверстие 13, через которое сыпучий материал 2 загружают в корпус 10 для фракционирования.

Фиг.5 отображает схематическое изображение крышки 15 устройства 1 по фиг.1.

Корпус 10 устройства 1 включает два впускных отверстия 13 для загрузки сыпучего материала в устройство для проведения фракционирования. Устройство 1 включает расположенный на корпусе 10 ротор 6, соединенный с валом 21 агрегатирования с возможностью приведения последнего во вращательное движение. На конце вала 21 агрегатирования расположен ремень 24, соединенный с расположенной на крышке 15 инерционной массой 17 с возможностью приведения последней во вращательное движение. Инерционная масса 17 представляет собой возбуждающую силу, которая при приводе или вращении инерционной массы 17 может привести корпус 10 в колебательное движение.

Оба впускные отверстия 13 имеют круглые входы с диаметром 300 мм.

Фиг.6 отображает днище 16 корпуса 10 устройства 1 согласно фиг.1.

Днище 16 включает три отверстия 14, причем два соседних отверстия 14 предназначены для отведения крупных примесей и песка, а их диаметр составляет 300 мм. Более широкое отверстие 14, расположенное на расстоянии от двух выпускных отверстий 14 и отделенное от них инерционной массой 17, предназначено для отведения фракции сыпучего материала, предназначенной для дальнейшей переработки, например, очищенного зерна.

На корпусе 10 устройства 1 расположен мотор 6, соединенный с валом 21 агрегатирования и приводящий вал 21 агрегатирования во вращательное движение. На конце вала 21 агрегатирования расположен ремень 24. Ремень 24 соединен с инерционной массой 17, расположенной на днище 16. Это служит приводом для инерционной массы 17, являющейся возбуждающей силой, и приводит инерционную массу 17 во вращательное движение. Мотор 6 представляет собой тот же мотор, что и на фиг.5, т.е. устройство 1 включает в качестве привода только один мотор 6.

Предназначение раскрытой конфигурации, включающей мотор 6, вал 21 агрегатирования, ремень 24 и инерционную массу 17, то же, что и на фиг.5.

Фиг.7 отображает альтернативный вариант выполнения устройства 1 для фракционирования сыпучих материалов. Устройство включает корпус 10, второй корпус 11 и третий корпус 12, предназначенные для фракционирования сыпучих материалов. Корпус 10, второй корпус 11 и третий корпус 12 включают по одному впускному отверстию 13 для загрузки сыпучего материала в корпус для проведения фракционирования.

Корпуса соединены разъемно друг с другом посредством защелкивающихся зажимных механизмов (не изображено). Первый корпус 10 и третий корпус 12 подвешены на станине 9 посредством шестов 25. Каждый из корпусов включает дверцу 8, обеспечивающую доступ во внутреннее пространство соответствующего корпуса. В соответствующих внутренних пространствах соответствующих корпусов могут размещаться грохоты или пакетные ситовые кузова (не изображено), предназначенные для фракционирования сыпучих материалов.

Устройство 1 включает расположенный на корпусе 10 мотор 6, соединенный с валом 21 агрегатирования и может приводить вал 21 агрегатирования во вращательное движение. Эта конфигурация, включающая мотор 6 и вал 21 агрегатирования, а также ремни и инерционные массы (не изображено) на крышке и днище корпуса 10, второго корпуса 11 и третьего корпуса 12, может приводить корпуса в колебательное движение аналогично описанию принципа действия по фиг.1. Таким образом, устройство 1 с тремя корпусами включает только один мотор 6 и один вал 21 агрегатирования для приведения трех корпусов в колебательное движение.

Фиг.8 отображает вид спереди устройства 1 перпендикулярно плоскости, определенной дверцами 8 по фиг.7.

Устройство 1 включает корпус 10, второй корпус 11 и третий корпус 12, каждый из которых включает дверцу 8. Эти три корпуса подвешены на станине 9 посредством шестов 25, причем только корпус 10 и третий корпус 12 соединены между собой шестами. Корпус 10 соединен со вторым корпусом 11 разъемно посредством защелкивающегося зажимного механизма, а третий корпус 12 также соединен разъемно со вторым корпусом 11 посредством защелкивающегося зажимного механизма.

Фиг.9 отображает горизонтальную проекцию устройства 1 перпендикулярно плоскости, определенной впускными отверстиями 13 по фиг.7.

Устройство 1 включает корпус 10, второй корпус 11 и третий корпус 12, каждый из которых включает впускное отверстие 13 на крышке 15 корпуса. Эти три корпуса подвешены на станине 9 аналогично вышеприведенному описанию. Ширина b устройства 1 составляет 2 м, глубина t - 3,8 м.

Фиг.10 отображает боковую проекцию устройства 1 параллельно плоскости, определенной дверцами 8 по фиг.7.

На этой фигуре отображен корпус 10 устройства, подвешенный на станине 9 посредством шестов 25. На корпусе 10 с дверцей 8 размещены мотор 6 и вал 21 агрегатирования для приведения корпуса 10 в колебательное движение при фракционировании сыпучих материалов.

Высота h устройства 1 составляет 3,1 м.

Фиг.11 схематически отображает крышку 15 устройства 1 по фиг.7. В отличие от фиг.7 устройство 1 включает шесть впускных отверстий 13, т.е. корпус 10, второй корпус 11 и третий корпус 12 включают каждый по два впускных отверстия 13.

На корпусе 10 расположены мотор 6 и вал 21 агрегатирования, соединенные между собой таким образом, что вал 21 агрегатирования может приводиться во вращательное движение. На крышке 15 корпусов расположены инерционные массы 17, причем на крышке 15 каждого из корпусов размещено по одной инерционной массе 17.

Инерционная масса 17 корпуса 10 соединена ремнем 24 с валом 21 агрегатирования. Инерционная масса 17 на крышке 15 второго корпуса 11 соединена следующим ремнем 24 с первой инерционной массой 17, а инерционная масса 17 третьего корпуса 12 соединена следующим ремнем 24 с инерционной массой 17 на крышке 15 второго корпуса 11. Таким образом, все три инерционные массы 17 на крышке 15 корпусов выполнены с возможностью привода от вала 21 агрегатирования. При приведении вала 21 агрегатирования мотором 6 во вращательное движение ремень 24 приводит инерционную массу 17 на корпусе 10 во вращательное движение. Следующий ремень 24, соединяющий инерционную массу 17 на корпусе 10 и на втором корпусе 11, приводит тем самым во вращательное движение вторую инерционную массу 17 на втором корпусе 11. По такому же принципу приводят во вращательное движение третью инерционную массу на третьем корпусе 12.

Фиг.12 отображает днище 16 представленного на фиг.11 устройства 1. Устройство 1 включает корпус 10, второй корпус 11 и третий корпус 12, каждый из которых имеет два выпускных отверстия 14.

Аналогично описанию фиг.11 устройство 1 включает мотор 6 и вал 21 агрегатирования, размещенные на корпусе 10, причем вал 21 агрегатирования соединен ремнем 24 с инерционной массой 17 корпуса 10. Инерционная масса 17 корпуса 10 соединена следующим ремнем 24 с инерционной массой 17 второго корпуса 11, а инерционная масса 17 третьего корпуса 12 соединена следующим ремнем 24 с инерционной массой 17 второго корпуса 11.

Таким образом, устройство 1 включает три инерционные массы 17 на днище 16 устройства 1 и еще три инерционные массы (не изображено) на крышке устройства 1. Привод этих инерционных масс от мотора 6 через вал 21 агрегатирования обеспечивает приведение корпусов в колебательное движение аналогично описанию к фиг.11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ ИНЕРЦИОННЫЙ С ОДНИМ ВАЛОМ | 2021 |

|

RU2788948C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| УСТРОЙСТВО ДЛЯ ФРАКЦИОНИРОВАНИЯ И РАЗБРАСЫВАНИЯ, В ЧАСТНОСТИ, ВОЛОКНИСТЫХ ЧАСТИЦ | 1998 |

|

RU2177875C2 |

| ВИБРАЦИОННАЯ ТРАНСПОРТИРУЮЩАЯ МАШИНА | 2012 |

|

RU2532235C2 |

| МНОГОЧАСТОТНАЯ ВИБРАЦИОННАЯ СЕПАРАТОРНАЯ СИСТЕМА, ВИБРАЦИОННЫЙ СЕПАРАТОР, СОДЕРЖАЩИЙ ЭТУ СИСТЕМУ, И СПОСОБ ВИБРАЦИОННОЙ СЕПАРАЦИИ ТВЕРДЫХ ЧАСТИЦ | 2000 |

|

RU2256515C2 |

| Устройство для обогащения материала | 1987 |

|

SU1445817A1 |

| Грохот | 1983 |

|

SU1168301A1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СОСТОЯНИЯ И РАБОЧИХ ПАРАМЕТРОВ ВИБРАЦИОННЫХ МАШИН, ВИБРАЦИОННАЯ МАШИНА, ОСНАЩЕННАЯ ТАКИМ УСТРОЙСТВОМ, И СПОСОБ ОПРЕДЕЛЕНИЯ РАБОЧИХ ПАРАМЕТРОВ И ПАРАМЕТРОВ СОСТОЯНИЯ ВИБРАЦИОННЫХ МАШИН | 2018 |

|

RU2730716C1 |

| ПЛОСКИЙ ГРОХОТ И ПРИВОД ПЛОСКОГО ГРОХОТА | 2007 |

|

RU2466801C2 |

| Сепаратор | 1971 |

|

SU494198A1 |

Группа изобретений относится к фракционированию сыпучих материалов, таких как цемент, известняк, полимеры, неразмолотое зерно, песок, илистая глина, а также корма или кормовые смеси. Способ фракционирования сыпучего материала включает следующие этапы: загрузку сыпучего материала по меньшей мере на один грохот устройства для фракционирования, приведение по меньшей мере корпуса устройства в колебательное движение посредством привода инерционных масс, фракционирование сыпучего материала посредством грохота по меньшей мере на первую и на вторую фракции и отведение по меньшей мере одной из фракций сыпучего материала через выпускное отверстие из корпуса. Устройство для фракционирования включает по меньшей мере один корпус с внутренним пространством для размещения по меньшей мере одного грохота, в частности по меньшей мере одного пакетного ситового кузова. Корпус имеет по меньшей мере одно впускное отверстие для загрузки сыпучего материала и по меньшей мере одно выпускное отверстие для отведения по меньшей мере одной фракции сыпучего материала, а также включает крышку и днище. На или в крышке и на или в днище размещают по меньшей мере по одной инерционной массе. Устройство имеет по меньшей мере одно механическое средство агрегатирования, установленное за пределами внутреннего пространства. Инерционные массы соединены между собой посредством механического средства агрегатирования с возможностью приведения в действие. Устройство имеет привод для механического средства агрегатирования. Технический результат - повышение эффективности и производительности фракционирования сыпучего материала. 4 н. и 10 з.п. ф-лы, 12 ил.

1. Способ фракционирования сыпучего материала (2), в котором осуществляют следующие этапы:

- загрузка сыпучего материала (2) по меньшей мере на один грохот устройства (1) для фракционирования, причем устройство (1) включает по меньшей мере один корпус (10) с внутренним пространством (18) для размещения по меньшей мере одного грохота, в частности, по меньшей мере одного пакетного ситового кузова, причем корпус (10) имеет по меньшей мере одно впускное отверстие (13) для загрузки сыпучего материала (2) и по меньшей мере одно выпускное отверстие (14) для отведения по меньшей мере одной фракции сыпучего материала (2), а при надлежащем соблюдении технологии включает также крышку (15) и днище (16), причем на или в крышке (15) и на или в днище (16) размещают по меньшей мере по одной инерционной массе (17), при этом устройство (1) имеет по меньшей мере одно механическое средство агрегатирования, установленное за пределами внутреннего пространства (18), а инерционные массы (17) соединены между собой посредством механического средства агрегатирования с возможностью приведения в действие, причем устройство (1) имеет привод для механического средства агрегатирования;

- приведение по меньшей мере корпуса (10) в колебательное движение посредством привода инерционных масс (17); и

- фракционирование сыпучего материала (2) посредством грохота по меньшей мере на первую и на вторую фракции; и

- отведение по меньшей мере одной из фракций сыпучего материала (2) через выпускное отверстие (14) из корпуса (10).

2. Способ по п. 1, в котором сыпучий материал (2) фракционируют по меньшей мере на две фракции, предпочтительно на три фракции, наиболее предпочтительно на четыре фракции и особенно предпочтительно по меньшей мере на пять фракций.

3. Способ по п. 1, в котором производительность загрузки и фракционирования сыпучего материала (2) в корпусе (10) составляет по меньшей мере 50 т/ч, предпочтительно по меньшей мере 75 т/ч и особо предпочтительно по меньшей мере 100 т/ч.

4. Способ по п. 1, в котором два корпуса, предпочтительно три корпуса и особенно предпочтительно четыре корпуса приводят в колебательное движение посредством механического средства агрегатирования и привода.

5. Способ по п. 1, в котором механическое средство агрегатирования включает вращаемый вал (21) агрегатирования, соединенный, в частности, на концах вращаемого вала (21) агрегатирования ремнями (24) с расположенными на крышке (15) и днище (16) корпуса (10) инерционными массами (17), причем вращаемый вал (21) агрегатирования приводят во вращение посредством привода, а инерционные массы (17) приводят от ремней (24).

6. Способ по любому из пп. 1-5, в котором корпус (10) подвешивают, а при соблюдении технологии его приводят в колебательное движение, направленное, главным образом, перпендикулярно действию силы тяжести, и/или круговое движение.

7. Способ по любому из пп. 1-5, в котором сход с грохота при фракционировании, в частности, первой фракции (3) осуществляют в плоскости просеивающей поверхности грохота по меньшей мере в двух отделенных друг от друга, в частности, противоположных друг другу краевых зонах грохота.

8. Устройство (1) фракционирования сыпучего материала (2), в частности, для осуществления способа по любому из пп. 1-7, включающее по меньшей мере один корпус (10) с внутренним пространством (18) для размещения по меньшей мере грохота, в частности по меньшей мере пакетного ситового кузова для фракционирования сыпучего материала (2) по меньшей мере на первую и на вторую фракцию, причем корпус (10) имеет по меньшей мере одно впускное отверстие (13) для загрузки сыпучего материала (2) на грохот и по меньшей мере одно выпускное отверстие (14) для отведения по меньшей мере одной фракции сыпучего материала (2), причем при соблюдении технологии корпус (10) имеет днище (16) и крышку (15), отличающееся тем, что на или в крышке (15) и на или в днище (16) размещено по меньшей мере по одной инерционной массе (17), причем устройство (1) имеет по меньшей мере одно механическое средство агрегатирования, размещенное за пределами внутреннего пространства (18), а инерционные массы (17) соединены друг с другом посредством по меньшей мере одного механического средства агрегатирования с возможностью привода, причем устройство (1) имеет привод для приведения в действие по меньшей мере одного механического средства агрегатирования таким образом, что по меньшей мере один корпус (10) приводят в колебательное движение посредством инерционных масс (17).

9. Устройство (1) по п. 8, отличающееся тем, что корпус (10) подвешен.

10. Устройство (1) по п. 8, отличающееся тем, что по меньшей мере одно механическое средство агрегатирования является установленным с возможностью вращения валом (21) агрегатирования с расположенными, в частности, на его концах ремнями (24), причем каждая из инерционных масс (17) соединена по меньшей мере с одним ремнем (24), а установленный с возможностью вращения вал (21) агрегатирования выполнен с возможностью приведения посредством привода во вращение для привода инерционных масс (17).

11. Устройство (1) по любому из пп. 8-10, отличающееся тем, что оно имеет по меньшей мере два корпуса, предпочтительно три корпуса и особенно предпочтительно по меньшей мере четыре корпуса для параллельного фракционирования сыпучего материала (2).

12. Устройство (1) по п. 11, отличающееся тем, что устройство (1) имеет точно один установленный с возможностью вращения вращаемый вал (21) агрегатирования с по меньшей мере двумя расположенными на валу (21) агрегатирования ремнями (24), причем по меньшей мере два ремня (24) соответственно соединены с расположенными на или в крышке (15) и на или в днище (16) инерционными массами (17) корпуса (10), при этом корпус (10) и по меньшей мере второй корпус (11) соединены посредством других ремней (24) для привода соответственно расположенных на крышке (15) и днище (16) инерционных масс (17) второго корпуса (11).

13. Установленный с возможностью вращения вал (21) агрегатирования для устройства (1) согласно любому из пп. 8-12, отличающийся тем, что установленный с возможностью вращения вал (21) агрегатирования выполнен с возможностью соединения с приводом устройства (1) для привода установленного с возможностью вращения вала (21) агрегатирования и на установленном с возможностью вращения валу (21) агрегатирования, в частности, на его концах, может устанавливаться соединительный элемент, в частности ремень (24), для соединения по меньшей мере соответственно с одной из расположенных на или в крышке (15) и на или в днище (16) корпуса (10) устройства (1) инерционных масс (17) таким образом, что инерционные массы (17) могут приводить корпус (10) в колебательное движение.

14. Механическое средство агрегатирования для устройства (1) фракционирования по любому из пп. 8-12, состоящее из вала (21) агрегатирования по меньшей мере двух ремней (24) и, в частности, привода для вала (21) агрегатирования, отличающееся тем, что механическое средство агрегатирования выполнена с возможностью соединения с корпусом (10) устройства (1), причем корпус (10) имеет соответственно по меньшей мере одну инерционную массу (17), расположенную соответственно на крышке (15) и днище (16) корпуса (10), причем соответственно один из по меньшей мере двух ремней (24) выполнен с возможностью установки на вращаемом валу (21) агрегатирования, в частности, на одном из его концов и соединения соответственно с одной из инерционных масс (17) таким образом, что посредством инерционных масс (17) корпус (10) может приводиться в колебательное движение от привода вала (21) агрегатирования корпуса (10).

| WO 2008089589 A1, 31.07.2008;SU 912036 A, 07.03.1982;SU 55298 А, 31.07.1939;RU 2188722 C2, 10.09.2002;RU 2004352 C1, 15.12.1993;WO 87/05542 A1, 24.09.1987;US 671347 A, 02.04.1901;US 2634617 A, 14.04.1953;JPS 57122975 A, 31.07.1982. |

Авторы

Даты

2016-11-27—Публикация

2012-05-02—Подача