Настоящее изобретение относится к области технологии механической вибрации и, в частности, к вибрационному грохоту для просеивания и подачи материала, выполненному с одним валом и с возможностью изменения траектории движения.

Существующие в настоящее время механические вибрационные устройства обычного уровня техники можно разделить на три категории, кругового движения, линейного движения и эллиптического движения на основе траектории движения. Механические вибрационные устройства обычного уровня техники можно разделить на три вида, с одним валом, с двумя валами и с тремя валами на основе конструкции вибрационного устройства. Различные конструкции вибрационного устройства обеспечивают получение траекторий движения, как описано ниже.

1. Траектория кругового движения реализуется с помощью вибрационного устройства.

С помощью вибрационного устройства с одним валом получают траекторию кругового движения. Преимущества вибрационного устройства с одним валом состоят в том, что указанное вибрационное устройство не только имеет составляющую вибрирующей силы в нормальном направлении, но также имеет составляющую вибрирующей силы в тангенциальном направлении, и критические материалы не могут с легкостью блокировать отверстия ячеек сита. Недостатки вибрационного устройства с одним валом состоят в том, что когда вибрационное устройство при движении взаимодействует с пружиной, расположенной в вибрационном коробе, материалы только могут перемещаться при просеивании вверх и вниз, но не могут перемещаться горизонтально для подачи, поскольку горизонтальная составляющая силы чрезвычайно мала. Поэтому все устройства с одним валом, имеющиеся в продаже, предусматривают наклонную установку, использующую силу тяжести для получения горизонтального перемещения для подачи. Вследствие наклонной установки материалы спускаются слишком быстро и не полностью просеиваются. Таким образом, просеивание является неудовлетворительным.

2. Траектория линейного движения реализуется с помощью вибрационного устройства с двумя валами.

С помощью вибрационного устройства с двумя валами получают траекторию линейного движения. Преимущество вибрационного устройства с двумя валами состоит в возможности регулирования имеющегося направляющего угла вибрирования в диапазоне от 0° до 90° с помощью изменения фазовых углов эксцентриков двух вибрационных валов, обычно для использования выбираются углы направления в диапазоне 30°-60°. Соответственно, материалы могут перемещаться вверх и вниз для вертикального просеивания и также могут перемещаться горизонтально для транспортировки, так что при эксплуатации вибрационное устройство с двумя валами можно устанавливать горизонтально. Вследствие горизонтальной установки материалы просеиваются полностью, и производительность просеивания является замечательной. Недостаток вибрационного устройства с двумя валами состоит в том, что вследствие линейного движения, вибрационное устройство с двумя валами может создавать вибрацию в нормальном направлении, но не может создавать вибрацию в тангенциальном направлении, так что критические материалы могут легко блокировать ячейки сита, и производительность просеивания снижается.

3. Траектория эллиптического движения реализуется с помощью вибрационного устройства с тремя валами.

С помощью вибрационного устройства с тремя валами получают траекторию эллиптического движения. Преимущества вибрационного устройства с тремя валами объединяют преимущества кругового движения и линейного движения. Вибрационное устройство с тремя валами при эксплуатации может устанавливаться горизонтально, и критические материалы не могут легко блокировать отверстия ячеек. Вместе с тем, недостатки вибрационного устройства с тремя валами состоят в том, что конструкция является сложной, стоимость изготовления является высокой и энергопотребление является значительным. Когда вибрационное устройство с тремя валами, а также вибрационное устройство с двумя валами регулируют по углу направления, вибрационное устройство следует открывать для снятия зубчатого механизма, т.е. регулирования разности фазовых углов эксцентриков вибрационного вала, что является трудоемким. Пользователи могут легко ошибиться при регулировании разности фазовых углов эксцентрика вибрационного вала.

Так, известен патент RU194754U, опубл.: 23.12.2019, в котором раскрыт грохот вибрационный, включающий, по крайней мере, два карданных вала, по крайней мере, две резиновые муфты, по крайней мере, две подъёмные балки, привод, вибровозбудитель, по крайней мере, два борта, выполненных из цельного листового материала, при этом борта скреплены между собой поперечными балками, имеющими квадратное сечение, а на балках установлены деки с закрепленными на них направляющими, выполненными с замковым креплением, между бортами установлена подвибраторная балка, на направляющих закреплены просеивающие поверхности.

Технической проблемой аналога являет то, что в данном грохоте имеет место наличие напряжений в бортовинах в местах заделки опорных балок в короб.

Оно частично устраняется предварительной термической обработкой поперечных балок или их покрытия упругим материалом. Но это влечет лишь увеличение прочностных характеристик поперечных балок и увеличивает их надёжность, не влияя на снижение напряжений в бортовинах в местах заделки опорных балок в короб.

Кроме того, наличие нескольких валов усложняет и увеличивает вес грохота.

Таким образом, наиболее предпочтительным является вибрационное устройство с одним валом обычной техники, его конструкция является простой, но вибрационное устройство с одним валом следует устанавливать наклонно, при этом производительность просеивания значительно уменьшается.

Самым большим недостатком обычной техники является возможность реализации вибрационным устройством только одной траектории движения, и невозможность переключения устройства на другие траектории движения.

Есть техническое решение, которое выбрано за прототип и описано ниже, для которого обеспечивается несколько траекторий движения, но оно также имеет свои недостатки.

Известен патент RU2567250, опубл.: 10.11.2015, в котором описано вибрационное устройство для просеивания и подачи материала, выполненное с одним валом и с возможностью изменения траектории движения и содержащее: вибрационный короб, нижнюю опорную плиту, вибрационную пружину, вибрационный вал; при этом вибрационный вал установлен на вибрационном коробе, а вибрационная пружина установлена между вибрационным коробом и нижней опорной плитой; причем на двух сторонах вибрационного короба установлено множество групп стержневых узлов, ограничивающих траекторию движения и расположенных наклонно; при этом каждая группа стержневых узлов, ограничивающих траекторию движения, содержит два стержневых узла, ограничивающих траекторию движения, которые расположены симметрично с обеих сторон вибрационного короба, причем оба конца каждого стержневого узла, ограничивающего траекторию движения, шарнирно прикреплены к вибрационному коробу и нижней опорной плите.

Технической проблемой является то, что каждый стержневой узел, ограничивающий траекторию движения, устанавливается, как конструкция, регулирующая вибрационный баланс. При этом верхний конец стержня, ограничивающего траекторию движения, устанавливается в скользящей муфте. Таких стержней на коробе вибрационного устройства в прототипе несколько.

В результате, вес устройства сильно возрастает, а само устройство конструктивно усложняется.

Кроме того, для этого аналога характерна также проблема, что и для вышеуказанного аналога - наличие напряжений в бортовинах в местах заделки опорных балок в короб.

В качестве наиболее близкого аналога выбран источник информации АВДОХИН В.М. «Обогащение углей», Том 1, Процессы и машины, Горная книга, 2012, с. 82-86, из которого известен грохот инерционный с одним валом и с возможностью изменения траектории движения, содержащий вибрационный короб из двух бортовин, соединенных между собой двумя рядами связь-балок, выполненных из труб, два яруса наклонно расположенных просеивающих поверхностей, пружинные опоры, вибратор, состоящий из вала с эксцентриковой средней частью, двух подшипниковых узлов, связывающих вибратор с коробом и дебалансов, двигатель.

Задачей настоящего решения является устранение указанных недостатков известных решений при сохранении преимущества обеспечения нескольких траекторий движения с одним валом.

Техническим результатом изобретения является снижение напряжений в бортовинах в местах заделки опорных балок в короб, а также упрощение конструкции и уменьшение веса грохота, причем указанные результаты достигаются при обеспечении нескольких траекторий движения с одним валом.

Указанный технический результат достигается за счет того, что заявлен грохот инерционный с одним валом и с возможностью изменения траектории движения, содержащий вибрационный короб из двух бортовин, соединенных между собой двумя рядами связь-балок, выполненных из труб, два яруса наклонно расположенных просеивающих поверхностей, пружинные опоры, вибратор, состоящий из вала с эксцентриковой средней частью, двух подшипниковых узлов, связывающих вибратор с коробом и дебалансов, двигатель, отличающийся тем, что вибратор снабжен дополнительными дебалансами, причем основные и дополнительные дебалансы закреплены по концам вала, при этом пружинные опоры расположены попарно на одной высоте каждая пара, но одна пара выше другой, каждая пружинная опора состоит из кронштейна, пружин и подошвы, а сами пружины зафиксированы в направляющих стаканах в кронштейне и в подошве, причем каждая пружинная опора установлена на цапфе вибрационного короба и закреплена на нем через кронштейн, привод вибрационного вала от двигателя выполнен через лепестковую муфту, при этом связь-балки через упругие резиновые втулки подвижно соединены с бортовинами, изготовленными из листов низколегированной конструкционной стали, причем средняя часть вибратора образована металлической трубой с фланцами на концах и образует картер для жидкой смазки.

Предпочтительно, подшипниковые узлы снабжены двухрядными сферическими роликовыми подшипниками.

Предпочтительно, внутреннее кольцо одного из подшипников закреплено на валу жестко, а второе - «плавающим» вдоль оси вала.

Предпочтительно, подшипниковые узлы с внутренней стороны короба наглухо закрыты трубой, а с наружных сторон – конусными втулками, а также маслосбрасывающими шайбами и уплотнительными кольцами.

Предпочтительно, подшипниковые узлы имеют отверстия, закрываемые винтовыми пробками, для заливки свежей и спуска отработанной смазки, а также для контроля уровня смазки.

Предпочтительно, резиновые втулки с обеих сторон каждой бортовины закреплены к фланцам при помощи высокопрочных болтов.

Предпочтительно, две поперечные связь-балки имеют цапфы, предназначенные для установки короба на пружинные опоры.

На трубах связь-балок может быть установлена резиновая втулка.

Грохот может быть выполнен с возможностью размещения двигателя с любой из боковых сторон вибрационного короба.

Грохот может быть выполнен содержащим по меньшей мере одно дополнительное сито.

Предпочтительно, на бортах вибрационного короба установлены ребра жесткости под определенным углом и таким образом, что при установке грохота в рабочем положении ребра жесткости расположены строго вертикально.

Краткое описание чертежей

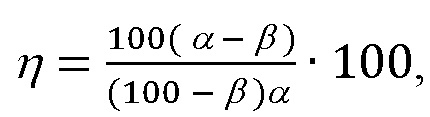

На Фиг.1 показан вид грохота в объеме со стороны, противоположной двигателю.

На Фиг.2 показан вид грохота в объеме со стороны двигателя.

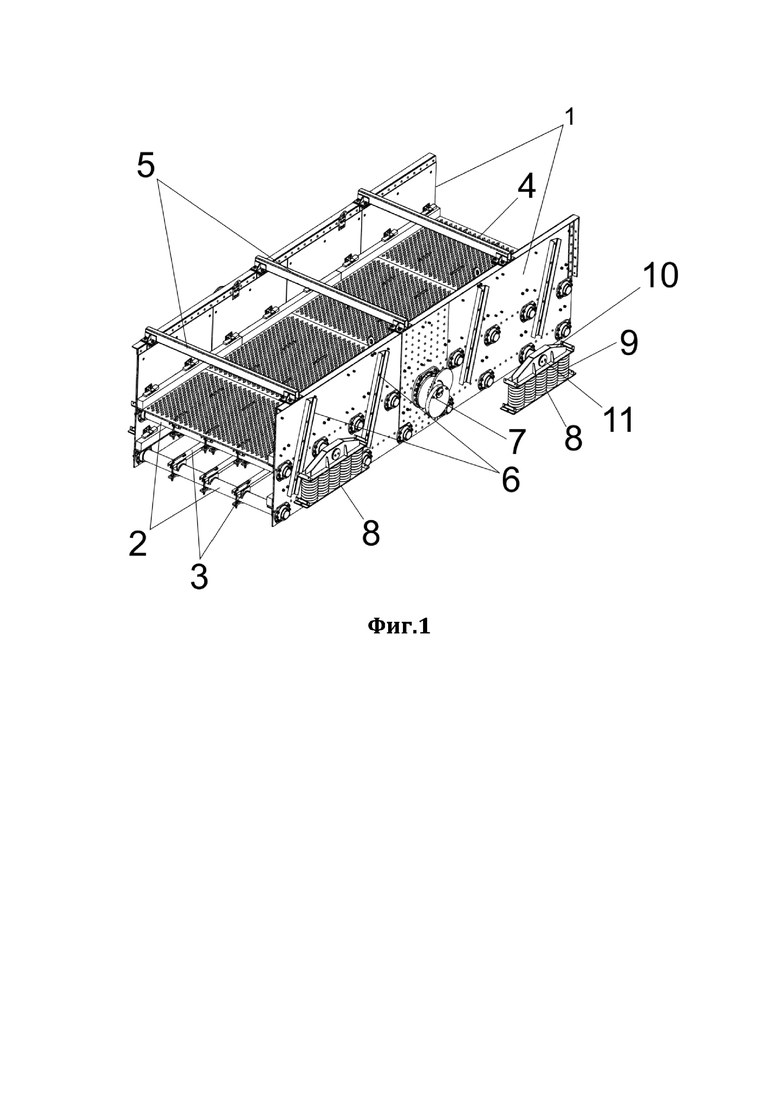

На Фиг.3 показана схема грохота (вид сверху).

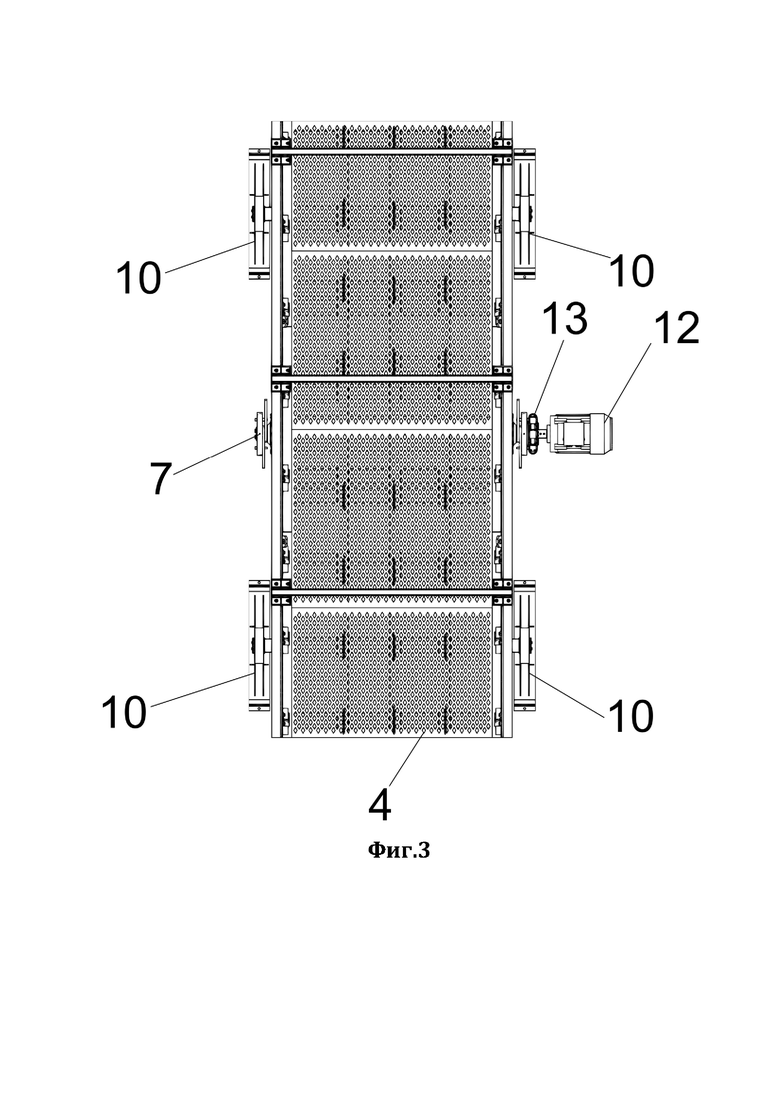

На Фиг.4 показана схема грохота (вид с торцевой стороны).

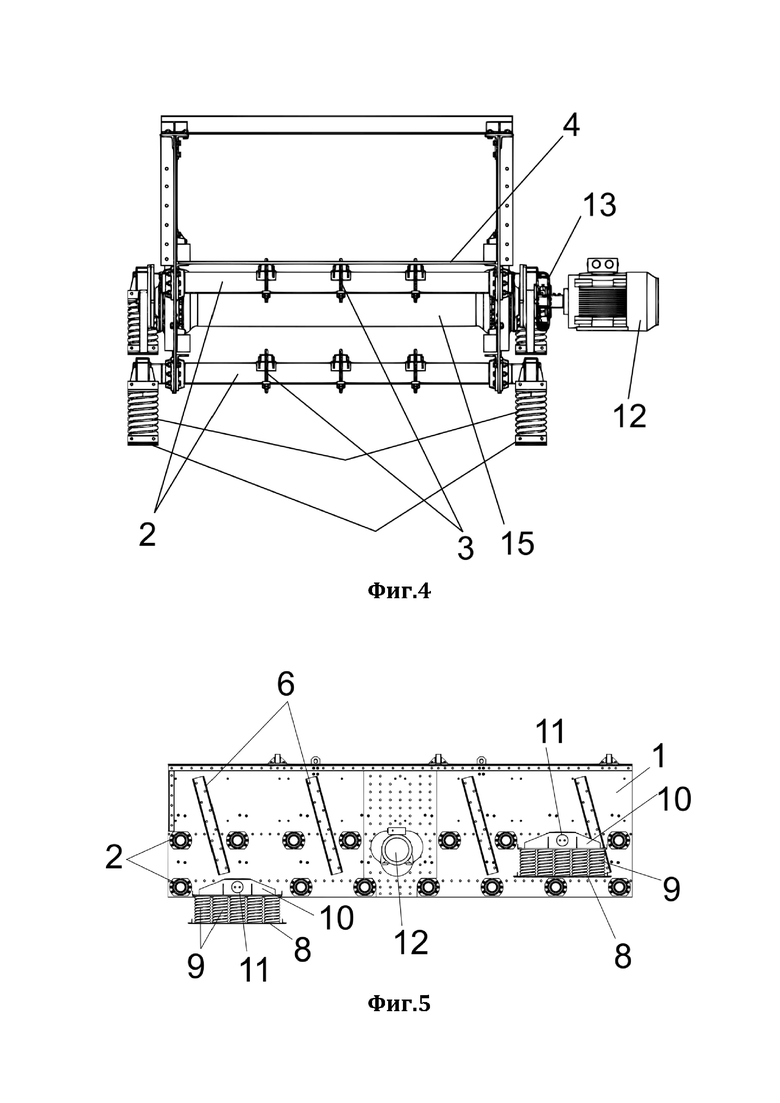

На Фиг.5 показана схема грохота (вид сбоку со стороны двигателя).

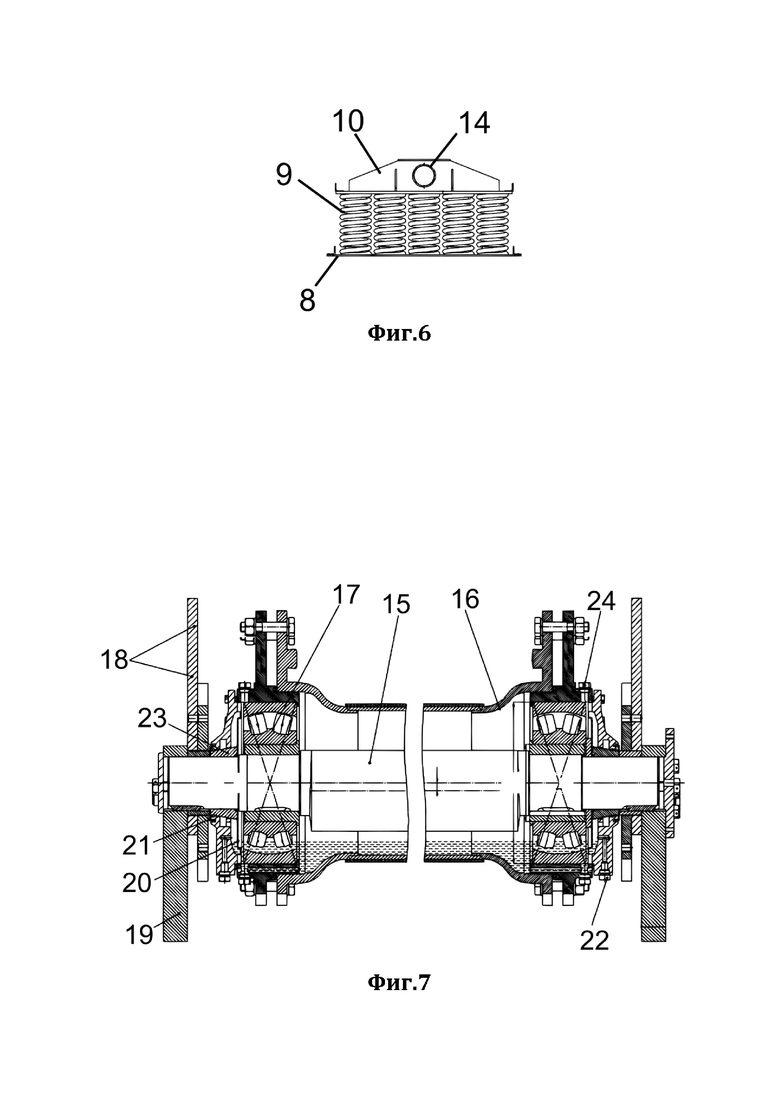

На Фиг.6 показано устройство пружинной опоры.

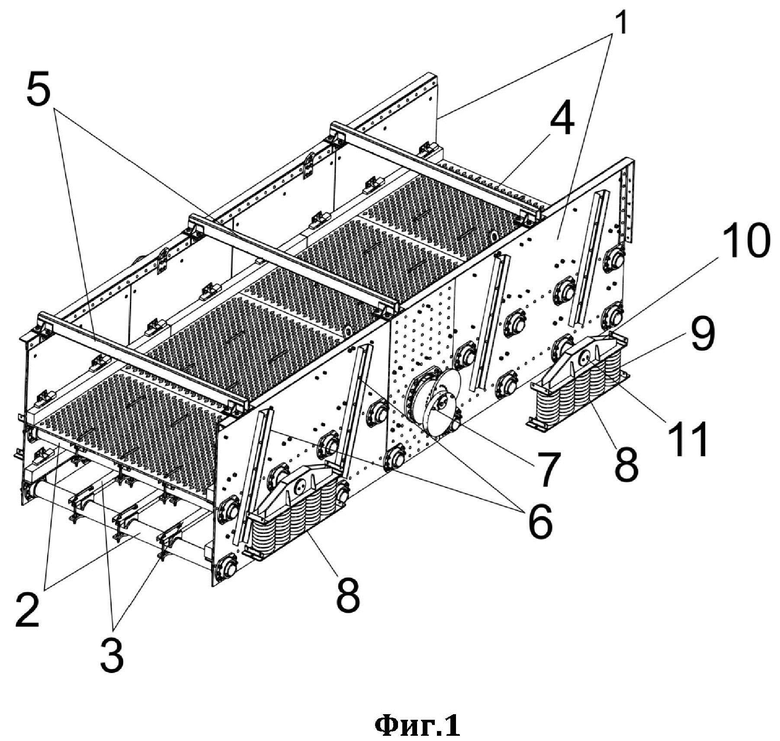

На Фиг.7 показано устройство вибратора.

На Фиг.8 показана схема грохота (вид сбоку со стороны, противоположной закреплению двигателя) и опорные узлы крупным планом.

На Фиг.9 показана схема пределов углового смещения дебалансов.

На чертежах: 1 - бортовина вибрационного короба, 2 - связь-балка опорная, 3 - балка крепления сита, 4 - просеивающее сито, 5 - стягивающая балка, 6 - ребро жесткости, 7 - вибратор, 8 - подошва пружинной опоры, 9 - пружина, 10 - кронштейн, 11 - цапфа, 12 - двигатель, 13 - лепестковая муфта, 14 - отверстие в кронштейне под цапфу, 15 - вибрационный вал, 16 - труба вибратора, 17 - подшипниковый узел, 18 - дополнительные дебалансы, 19 - основной дебаланс, 20 - шайба маслоотбойная, 21 - уплотнительное кольцо, 22 - пробка контроля уровня, 23 - втулка коническая, 24 - заливочная пробка, 25 - фланец, 26 - втулка резиновая, 27 - высокопрочный крепеж, 28 - корпус подшипника.

Осуществление изобретения

Грохот (см. Фиг.1 - Фиг.5, Фиг.8) состоит из следующих основных узлов: короба; вибратора 7; двигателя 12; пружинных опор; лепестковой муфты 13.

Каждая пружинная опора (см. Фиг.6) состоит из кронштейна 10, пружин 9 и подошвы 8. Пружины 9 зафиксированы в направляющих стаканах в кронштейне 10 и в подошве 8. Каждая пружинная опора установлена на цапфе 11 вибрационного короба и закреплена к нему через кронштейн 10, для чего в кронштейне 10 выполнено отверстие 14 под цапфу 11.

Жесткость пружин 9 подобрана таким образом, чтобы при работе грохота на перекрытие передавались минимальные усилия, и в то же время не было соударения витков и отрыва пружин от соприкасающихся с ними опорных сит при переходе грохота через резонансный режим во время пусков и остановок.

Привод вибрационного вала 15 (см. Фиг.7) вибратора 7 от двигателя 12 выполнен через лепестковую муфту 13.

Вибрационный короб состоит из двух бортовин 1, изготавливаемых из листов низколегированной конструкционной стали, соединенных между собой двумя рядами связь-балок 2, выполненных из труб, и двух ярусов просеивающих поверхностей, на каждом из которых может быть установлено сито 4.

Сами сита 4 фиксируются к продольным балкам 3 для крепления сит, которые, в свою очередь, закреплены к поперечным связь-балкам опорным 2.

Связь-балки 2 подвижно соединены с бортовинами, через упругие резиновые втулки 26 (см. Фиг.8). Такое соединение связь-балок 2 с бортовинами 1 в значительной степени снижает концентрацию напряжений в бортовинах 1 в местах заделки связь-балок 2, в сравнении с известными решениями: RU194754U и RU2567250.

При этом за счет того, что в сравнении с аналогом RU194754U не требуется вести предварительную термическую обработку поперечных балок и их покрытие упругим материалом, достигается упрощение конструкции и уменьшение веса грохота в сравнении с данным аналогом.

Фланцы 25, сжимающие резиновые втулки 26 с обеих сторон каждой бортовины 1 крепятся к последним при помощи высокопрочных креплений 27 (например, болтов). Затяжка высокопрочных болтов производится тарировочным ключом.

Две поперечные связь-балки 2 имеют цапфы 11, предназначенные для установки короба на пружинные опоры.

Связь-балки 2 и вал 15 (труба) вибратора 7 могут быть защищены от истирания резиновой втулкой 26.

Поперечные связь-балки 2 выполняют две функции: служат соединительными элементами между бортовинами 1 и являются опорой для просеивающих поверхностей.

Силовые связь-балки 2 и другие поддерживающие конструкции, например, стягивающие балки 5, должны воспринимать статическую и динамическую нагрузку, возникающие от веса и колебаний грохота.

Сам вибратор (см. Фиг.7) состоит из вала 15 с эксцентриковой средней частью, двух подшипниковых узлов 17, связывающих вибратор с коробом, дебаланса основного 19 и дополнительных дебалансов 18, закрепленных по концам вала 15.

При этом средняя часть вибратора образована металлической трубой 16 с фланцами 25 на концах и образует картер для жидкой смазки.

Подшипниковые узлы 17 снабжены двухрядными сферическими роликовыми подшипниками. Внутреннее кольцо одного из подшипников закреплено на валу жестко, а второе «плавающим» вдоль оси вала 15 для компенсации размерных погрешностей, допущенных при изготовлении и сборке сборочных единиц и деталей, а также температурных изменений линейных размеров сопрягаемых элементов.

От засорения и утечки масла подшипниковые узлы 17 с внутренней стороны короба наглухо защищены трубой 16, с наружных сторон – втулками коническими 23, а также маслосбрасывающими шайбами 20 (шайба маслоотбойная) и уплотнительными кольцами 21.

Подшипниковые узлы 17 имеют отверстия, закрываемые винтовыми заливочными пробками 24, служащими для заливки свежей и спуска отработанной смазки, а также для контроля уровня смазки. Расположение этих отверстий в крышках подшипников и в подшипниковых узлах 17 рассчитаны на углы наклона короба в пределах от 15 до 20°. Излишек масла выливается через переливные пробки контроля уровня 22, которые необходимо вывернуть при каждом заполнении, затем пробки ввернуть на место.

Для возможности регулирования амплитуды в широких пределах в дебалансах предусмотрены дополнительные дебалансы 18, помимо основного 19.

При вращении вала вибратора дебалансные массы 18, 19 развивают возмущающую силу, которая придаёт коробу грохота плоские круговые колебания.

Заявленный грохот может быть представлен исполнениями, которые имеют отличия:

- по расположению двигателей (левое или правое), для этого диск крепления муфты необходимо установить на нужную сторону; правое или левое исполнение определяется относительно направления движения материала по ситу грохота;

- по количеству сит (один ярус, двухярусный).

За счет исключения из конструкции грохота стержневых узлов и замена функции регулятора вибрации на установку дополнительных дебалансов 18, вес грохота значительно снижен в сравнении с прототипом, а само устройство конструктивно стало проще.

Принцип работы грохота состоит в следующем.

Для монтажа, эксплуатации и ремонта в данном грохоте специального инструмента и приспособлений не требуется. Для этих целей достаточно универсальных инструментов и приспособлений, имеющихся в наличии на любом предприятии.

Перед началом эксплуатации грохот необходимо обкатать в холостую в течение 2 часов, после чего тщательно проверить и произвести затяжку всех болтовых соединений.

Перед обкаткой грохота дополнительные дебалансы 18 необходимо развернуть на 180° вверх относительно основного дебаланса 19 (min амплитуда) (см. Фиг.9).

Дополнительные дебалансы 18 на вибраторе 7 должны быть развернуты на один

и тот же угол α с правой и с левой стороны вибратора (см. Фиг.9).

Короб грохота, опирающийся на опорные конструкции через пружинные опоры, совершает круговые колебательные движения под действием сил, возбуждаемых вибратором 7, которые обеспечивают колебания короба и одновременно являются амортизаторами, изолирующими строительные конструкции от динамических нагрузок, действующих в колебательной системе.

Вращение вала 15 вибратора 7 передается от двигателя 12 через лепестковую муфту 13.

Грохот может работать только при наклонном расположении просеивающих поверхностей (от 12 до 25°), так как в этом случае перемещение материала происходит в основном под действием направленной вдоль сита слагающей силы тяжести.

Принцип работы грохота заключается в том, что под действием вращающихся неуравновешенных масс вибратора, короб грохота начинает совершать круговые или эллипсовидные колебательные движения в вертикальной плоскости. В результате колебаний короба материал подбрасывается на решетках сит 4 грохота, жестко закрепленных на коробе через балки 3, и разделяется на два класса: над решётный и под решётный.

Траектория движения точек короба: в центре, в зоне вибратора, - в виде кругов; по концам, в зоне загрузки, - в виде эллипсов; наклон которых зависит от направления вращения вала вибратора по отношению к движению грохотимого материала по ситам.

При вращении вибратора в сторону движения материала, грохот развивает максимальную производительность. При противоположном вращении вибратора скорость движения материала по ситам замедляется, производительность грохота снижается, однако увеличивается эффективность грохочения.

Для контроля работы грохота можно пользоваться следующими контрольно-измерительными приборами:

Термометром типа У52-160-104 ГОСТ 2823-73;

Термометр типа ИО-30 ТУ I-188-70;

Вибрографом типа ВР-1А ТУ 25-06-795-71.

Так как данные приборы для постоянной эксплуатации не требуются, в комплект поставки с грохотом они не включены, замеры можно производить и другими приборами аналогичного назначения.

Вместо вибрографа для замера амплитуды колебаний можно пользоваться мерным клином.

Требуемую амплитуду колебаний получают, изменяя положение дополнительных дебалансов 18. Эксплуатация грохота при несимметричном расположении дополнительных дебалансов 18 не допускается.

Порядок контроля работоспособности грохота состоит в измерении параметров, регулировании и настройки.

Контролируют температуру подшипников вибратора следующим образом:

- обесточивают двигатель 12 привода;

- после полной остановки вала 15 вибратора 7 вывинчивают из корпуса подшипников 28 по одной сливной пробке;

- в отверстия корпусов 28 вставляют термометры и закрепляют их пластилином или другим способом;

- учитывают показания после их стабилизации.

Определяют технологическую эффективность грохочения в процентах по формуле:

где α - процентное содержание отсеиваемой фракции в исходном материале;

β - процентное содержание отсеиваемой фракции и надрешетном продукте.

Методика отбора проб регламентируется инструкциями предприятия, где установлен грохот.

Грохот предназначен для классификации сыпучих материалов с объемной массой до 2,8 т/м3 и крупностью до 900 мм; на операциях сухой классификации сыпучих материалов с влажностью до 5 % и температурой до 100°С. Задача грохота - разделение грохотимого материала на три класса крупности, применяется грохот в основном на обогатительных фабриках в качестве технологического оборудования.

Заявленное техническое решение было апробировано на практике. Опытная модель прошла технические испытания. Они показали, что все вышеперечисленные конструктивные особенности позволяют грохоту работать в тяжелых условия и обеспечивать производительности установки до 1500 т/ч.

Технические характеристики грохота, полученные по результатам испытаний, приведены в таблице 1.

Таблица 1

ширина (предельные отклонения ±2%)

- длина, не более

7000

- длина;

- ширина;

- высота.

3256

2000

Состав изделия исследованного согласно Таблице 1 грохота приведен в таблице 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОСИТО | 2023 |

|

RU2814446C1 |

| Виброгрохот | 1982 |

|

SU1050763A1 |

| ГРОХОТ | 2002 |

|

RU2243829C2 |

| Решетка вибрационного грохота | 1981 |

|

SU977054A1 |

| Грохот | 1983 |

|

SU1134244A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2015 |

|

RU2613210C1 |

| Грохот вибрационный | 2019 |

|

RU2768573C2 |

| Вибрационный грохот | 1979 |

|

SU829208A1 |

| ГРОХОТ | 1972 |

|

SU433927A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2416468C1 |

Предложенное изобретение относится к области технологии механической вибрации и, в частности, к вибрационному грохоту для просеивания и подачи материала, выполненному с одним валом и с возможностью изменения траектории движения. Грохот инерционный с одним валом и с возможностью изменения траектории движения содержит вибрационный короб из двух бортовин, соединенных между собой двумя рядами связь-балок, выполненных из труб, два яруса наклонно расположенных просеивающих поверхностей, пружинные опоры, вибратор, состоящий из вала с эксцентриковой средней частью, двух подшипниковых узлов, связывающих вибратор с коробом и дебалансов, двигатель. Вибратор снабжен дополнительными дебалансами. Основные и дополнительные дебалансы закреплены по концам вала. Пружинные опоры расположены попарно на одной высоте каждая пара, но одна пара выше другой. Каждая пружинная опора состоит из кронштейна, пружин и подошвы, а сами пружины зафиксированы в направляющих стаканах в кронштейне и в подошв. Каждая пружинная опора установлена на цапфе вибрационного короба и закреплена на нем через кронштейн. Привод вибрационного вала от двигателя выполнен через лепестковую муфту. Связь-балки через упругие резиновые втулки подвижно соединены с бортовинами, изготовленными из листов низколегированной конструкционной стали. Средняя часть вибратора образована металлической трубой с фланцами на концах и образует картер для жидкой смазки. Технический результат - снижение напряжений в бортовинах в местах заделки опорных балок в короб, а также упрощение конструкции и уменьшение веса грохота, причем указанные результаты достигаются при обеспечении нескольких траекторий движения с одним валом. 9 з.п. ф-лы, 9 ил., 2 табл.

1. Грохот инерционный с одним валом и с возможностью изменения траектории движения, содержащий вибрационный короб из двух бортовин, соединенных между собой двумя рядами связь-балок, выполненных из труб, два яруса наклонно расположенных просеивающих поверхностей, пружинные опоры, вибратор, состоящий из вала с эксцентриковой средней частью, двух подшипниковых узлов, связывающих вибратор с коробом и дебалансов, двигатель, отличающийся тем, что вибратор снабжен дополнительными дебалансами, причем основные и дополнительные дебалансы закреплены по концам вала, при этом пружинные опоры расположены попарно на одной высоте каждая пара, но одна пара выше другой, каждая пружинная опора состоит из кронштейна, пружин и подошвы, а сами пружины зафиксированы в направляющих стаканах в кронштейне и в подошве, причем каждая пружинная опора установлена на цапфе вибрационного короба и закреплена на нем через кронштейн, привод вибрационного вала от двигателя выполнен через лепестковую муфту, при этом связь-балки через упругие резиновые втулки подвижно соединены с бортовинами, изготовленными из листов низколегированной конструкционной стали, причем средняя часть вибратора образована металлической трубой с фланцами на концах и образует картер для жидкой смазки.

2. Грохот по п.1, отличающийся тем, что подшипниковые узлы снабжены двухрядными сферическими роликовыми подшипниками.

3. Грохот по п.2, отличающийся тем, что один из подшипников содержит одно внутреннее кольцо, жестко закрепленное на валу и второе - «плавающее» вдоль оси вала.

4. Грохот по п.1, отличающийся тем, что подшипниковые узлы с внутренней стороны короба наглухо закрыты трубой, а с наружных сторон – конусными втулками, а также маслосбрасывающими шайбами и уплотнительными кольцами.

5. Грохот по п.1, отличающийся тем, что подшипниковые узлы имеют отверстия, закрываемые винтовыми пробками, для заливки свежей и спуска отработанной смазки, а также для контроля уровня смазки.

6. Грохот по п.1, отличающийся тем, что резиновые втулки с обеих сторон каждой бортовины закреплены к фланцам при помощи высокопрочных болтов.

7. Грохот по п.1, отличающийся тем, что две поперечные связь-балки имеют цапфы, предназначенные для установки короба на пружинные опоры.

8. Грохот по п.1, отличающийся тем, что на связь-балках установлена резиновая втулка.

9. Грохот по п.1, отличающийся тем, что выполнен с возможностью размещения двигателя с любой из боковых сторон вибрационного короба.

10. Грохот по п.1, отличающийся тем, что на бортах вибрационного короба установлены ребра жесткости под определенным углом к горизонтали и таким образом, что при установке грохота в рабочем положении ребра жесткости расположены строго вертикально.

| АВДОХИН В.М | |||

| "Обогащение углей", Том 1, Процессы и машины, Горная книга, 2012, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ПРОСЕИВАНИЯ И ПОДАЧИ МАТЕРИАЛА | 2012 |

|

RU2567250C2 |

| 0 |

|

SU194754A1 | |

| Грохот | 1985 |

|

SU1256814A2 |

| Вибросито | 1989 |

|

SU1727933A1 |

| Гайка-пистон | 1960 |

|

SU134085A1 |

| Автоматический отрезной станок для разрезки металлических, в частности, ферроникелевых трубок | 1951 |

|

SU103265A1 |

| EP 2946844 А1, 25.11.2015 | |||

| CN201982654 U, 21.09.2011 | |||

| WO 2019113666 A1, 20.06.2019 | |||

| ГОРБАТЮК С.М | |||

| и | |||

Авторы

Даты

2023-01-26—Публикация

2021-12-07—Подача