Уровень техники

Известны системы для обработки заготовок резанием, включающие в себя технологическую машину и отрезное устройство для технологической машины. При этом технологическая машина содержит узел базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, через который по меньшей мере в одном рабочем состоянии насквозь проходит отрезное устройство для технологической машины.

Раскрытие изобретения

Одним объектом настоящего изобретения является система для обработки заготовок резанием (ниже называемое для краткости обрабатывающей системой), включающей в себя по меньшей мере одну технологическую машину с по меньшей мере одним узлом базирования заготовки (обрабатываемого изделия), используемым в качестве опоры для заготовки во время обработки последней, и по меньшей мере одно отрезное устройство для

технологической машины, по меньшей мере в одном рабочем состоянии проходящее насквозь через узел базирования заготовки.

В предлагаемой в изобретении обрабатывающей системе отрезное устройство для технологической машины содержит по меньшей мере один гибкий режущий орган и по меньшей мере один направляющий узел для направления движения гибкого режущего органа. Особенно предпочтительно, чтобы технологическая машина была выполнена в виде настольной пилы, в виде пильного станка с нижним расположением привода и/или в виде торцовочного пильного станка с нижним расположением привода. Вместе с тем, возможен вариант, в котором технологическая машина имеет другое подходящее с точки зрения специалиста конструктивное исполнение. В частности, технологическая машина имеет массу менее 60 кг, предпочтительно - менее 40 кг, а особенно предпочтительно - менее 30 кг. Предпочтительно, чтобы технологическая машина был выполнена в виде стационарной технологической машины (станка), которую оператор может транспортировать без использования для этого транспортных машин. Под узлом базирования заготовки здесь понимается, в частности, узел, предусмотренный для размещения заготовки с целью ее обработки при использовании технологической машины по назначению и имеющий по меньшей мере один упорный элемент, в частности упорную планку, к которому при обработке может прилегать заготовка для достижения точного реза. В частности, заготовку для обработки посредством технологической машины укладывают на узел базирования заготовки и/или зажимают на нем. Особенно предпочтительно, чтобы узел базирования заготовки представлял собой стол технологической машины, в частности его плиту. При этом узел базирования заготовки выполнен, в частности, из алюминия. Вместе с тем, узел базирования заготовки также может быть выполнен из другого подходящего с точки зрения специалиста материала. Под прохождением насквозь здесь понимается, в частности, расположение конструктивного элемента относительно другого конструктивного элемента, при котором конструктивный элемент по меньшей мере в одном рабочем состоянии расположен в выемке другого конструктивного элемента и по меньшей мере в одном рабочем состоянии выступает над краем другого конструктивного элемента, ограничивающим указанную выемку.

Под гибким режущим органом здесь понимается, в частности, узел, предусмотренный для локального устранения обуславливающих когезию межатомных связей обрабатываемой заготовки, прежде всего путем механического отделения и/или механического удаления частиц материала заготовки. В этой связи слово "предусмотренный" следует понимать, в частности, как установленный, выполненный и/или оснащенный специально для выполнения определенной функции. Предпочтительно, чтобы гибкий режущий орган был предусмотрен для разделения заготовки по меньшей мере на две физически отделенные друг от друга части и/или по меньшей мере частичного отделения и/или удаления частиц материала заготовки, берущего начало у ее поверхности. Особенно предпочтительно, чтобы гибкий режущий орган по меньшей мере в одном рабочем состоянии совершал циклическое круговое движение, прежде всего вдоль периметра направляющего узла. Под направляющим узлом здесь понимается, в частности, узел, предусмотренный для приложения к гибкому режущему органу реакции связи по меньшей мере вдоль направления, перпендикулярного направлению резания гибкого режущего органа, с целью задания возможного движения гибкого режущего органа вдоль направления резания. Предпочтительно, чтобы направляющий узел имел по меньшей мере один направляющий элемент, прежде всего направляющий паз, обеспечивающий направление гибкого режущего органа. Предпочтительно, чтобы направляющий узел посредством направляющего элемента, прежде всего направляющего паза, придавал гибкому режущему органу направление в плоскости резания вдоль всего периметра этого направляющего узла. Предпочтительно, чтобы направляющий узел был выполнен в виде пильной шины. Под пильной шиной здесь понимается, в частности, тело с геометрической формой, имеющей в сечении плоскостью резания замкнутый сам на себя наружный контур, образуемый по меньшей мере двумя проходящими параллельно друг другу прямыми и по меньшей мере двумя соединительными отрезками, прежде всего в виде дуг окружности, каждый из которых соединяет между собой обращенные в одну сторону концы прямых. Таким образом, в плоскости резания направляющий узел имеет геометрическую форму, составленную из прямоугольника и по меньшей мере двух круговых секторов, расположенных на противолежащих сторонах прямоугольника.

Под плоскостью резания здесь понимается, в частности, плоскость, в которой гибкий режущий орган по меньшей мере в одном рабочем состоянии перемещается относительно направляющего узла вдоль его периметра в по меньшей мере двух противоположных друг другу направлениях резания. Предпочтительно, чтобы при обработке заготовки плоскость резания была ориентирована по меньшей мере по существу поперек обрабатываемой поверхности заготовки. Под по меньшей мере по существу поперечной ориентацией здесь понимается, в частности, ориентация плоскости и/или направления относительно другой плоскости и/или другого направления, предпочтительно отличная от параллельной. Вместе с тем, возможен вариант, в котором при обработке заготовки плоскость резания ориентирована по меньшей мере по существу параллельно обрабатываемой поверхности заготовки, в частности при выполнении гибкого режущего органа в виде абразивного (шлифовального) инструмента и т.д.

Под по меньшей мере по существу параллельной ориентацией здесь понимается, в частности, ориентация направления относительно опорного направления, прежде всего в плоскости, при которой отклонение данного направления от опорного направления составляет, в частности менее 8°, предпочтительно - менее 5°, а особенно предпочтительно - менее 2°. Под направлением резания здесь понимается, в частности, направление, вдоль которого по меньшей мере в одном рабочем состоянии вследствие сообщения гибкому режущему органу приводного усилия и/или приводного момента он перемещается, прежде всего в направляющем узле, для создания прореза и/или для отделения и/или для удаления частиц материала обрабатываемой заготовки. Предпочтительно, чтобы в рабочем состоянии гибкий режущий орган перемещался вдоль направления резания относительно направляющего узла. Предпочтительно, чтобы гибкий режущий орган и направляющий узел вместе образовывали замкнутую систему. Под замкнутой системой здесь понимается, в частности, система, включающая в себя по меньшей мере два компонента, которые в демонтированном состоянии системы, когда ее отсоединили от системы более высокого порядка, в которую она входила как подсистема, такой, например, как технологическая машина, сохраняют функциональность за счет взаимодействия и/или в демонтированном состоянии соединены между собой исключающим их самопроизвольное разделение образом. Предпочтительно, чтобы по меньшей мере два компонента замкнутой системы были соединены между собой по меньшей мере по существу неразъемным для оператора образом. Под по меньшей мере по существу неразъемным соединением здесь понимается, в частности, такое соединение по меньшей мере двух конструктивных элементов, при котором отделить их друг от друга можно только при помощи режущих инструментов, например, пилы, прежде всего механической пилы, и т.д., и/или химических разделителей, например, растворителя и т.д. Достигаемое за счет предлагаемого в изобретении конструктивного исполнения преимущество состоит в компактности обрабатывающей системы.

Кроме того, предлагается, чтобы в смонтированном состоянии отрезное устройство для технологической машины было установлено подвижно относительно по меньшей мере узла базирования заготовки. Под установкой с возможностью перемещения здесь понимается, в частности, имеющая место в смонтированном состоянии установка отрезного устройства для технологической машины, прежде всего направляющего узла вместе с гибким режущим органом, на и/или в технологической машине, при которой отрезное устройство для технологической машины имеет возможность перемещения, прежде всего не связанного с его упругой деформацией, вдоль по меньшей мере одного отрезка пути длиной более 10 мм, предпочтительно - более 20 мм, а особенно предпочтительно - более 50 мм, и/или возможность поворота вокруг по меньшей мере одной оси на угол более 15°, предпочтительно - более 30°, а особенно предпочтительно - более 40°. Особенно предпочтительно, чтобы в смонтированном состоянии направляющий узел был установлен с возможностью перемещения вместе с расположенным на направляющем узле гибким режущим органом относительно по меньшей мере узла базирования заготовки. В частности, благодаря установке с возможностью перемещения возможно ступенчатое регулирование положения отрезного устройства для технологической машины относительно узла базирования заготовки. Достигаемое при этом преимущество состоит в возможности подстройки положения отрезного устройства для технологической машины под размер заготовки, расположенной на узле базирования заготовки, и/или адаптации положения отрезного устройства для технологической машины к желательному для оператора типу реза и/или глубине реза.

Предпочтительно, чтобы в смонтированном состоянии отрезное устройство для технологической машины было установлено с обеспечением его подвижности по меньшей мере по существу перпендикулярно опорной поверхности узла базирования заготовки. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Предпочтительно, чтобы технологическая машина содержала регулировочный узел, имеющий, например, реечную передачу, посредством которого могло бы быть достигнуто регулирование положения отрезного устройства для технологической машины в по меньшей мере по существу перпендикулярном опорной поверхности узла базирования заготовки направлении. Достигаемое за счет предлагаемого в изобретении конструктивного исполнения преимущество состоит в возможности регулирования глубины реза, выполняемого в заготовке с помощью отрезного устройства для технологической машины.

Кроме того, предлагается, чтобы в смонтированном состоянии отрезное устройство для технологической машины было установлено с обеспечением его подвижности по меньшей мере по существу параллельно опорной поверхности узла базирования заготовки. При этом предпочтительно, чтобы отрезное устройство для технологической машины проходило насквозь через узел базирования заготовки по меньшей мере по существу перпендикулярно опорной поверхности узла базирования заготовки. Особенно предпочтительно, чтобы узел базирования заготовки имел выемку, в частности прорезь, внутри которой в смонтированном состоянии может перемещаться отрезное устройство для технологической машины благодаря установке с возможностью перемещения. Преимущество этого варианта состоит в возможности реализации перемещения отрезного устройства для технологической машины относительно узла базирования заготовки для выполнения реза в обрабатываемой заготовке. Кроме того, преимущество этого варианта состоит в том, что оператор может перемещать отрезное устройство для технологической машины, подавая его к заготовке, в то время как заготовка фиксирована относительно узла базирования заготовки посредством, в частности, по меньшей мере упорного элемента узла базирования заготовки.

Предпочтительно, чтобы в смонтированном состоянии отрезное устройство для технологической машины и узел базирования заготовки были установлены с возможностью поворота относительно друг друга. Особенно предпочтительно, чтобы в смонтированном состоянии с возможностью поворота относительно узла базирования заготовки было установлено отрезное устройство для технологической машины. Предпочтительно, чтобы ось поворота отрезного устройства для технологической машины проходила по меньшей мере по существу параллельно опорной поверхности узла базирования заготовки. Предпочтительно, чтобы из своего нейтрального положения отрезное устройство для технологической машины могло поворачиваться относительно узла базирования заготовки в двух противоположных направлениях, в каждом случае на угол более 15°, предпочтительно - более 30°, а особенно предпочтительно - более 40°. В предпочтительном варианте выполнения настоящего изобретения в смонтированном состоянии отрезное устройство для технологической машины установлено с возможностью поворота из своего нейтрального положения относительно по меньшей мере узла базирования заготовки в двух противоположных направлениях, в каждом случае на угол 45°. Предпочтительно, чтобы при поворачивании отрезного устройства для технологической машины из его нейтрального положения плоскость резания гибкого режущего органа совершала движение, как бы стремясь налечь на опорную поверхность узла базирования заготовки. Под нейтральным положением здесь понимается, в частности, положение отрезного устройства для технологической машины, в котором плоскость резания ориентирована по меньшей мере по существу перпендикулярно опорной поверхности. В альтернативном варианте выполнения ось поворота проходит по меньшей мере по существу перпендикулярно опорной поверхности узла базирования заготовки. Достигаемое при этом преимущество состоит в возможности обеспечения высокой эксплуатационной гибкости при обработке заготовки с помощью предлагаемой в изобретении обрабатывающей системы, в частности, в отношении возможностей регулирования положения отрезного устройства для технологической машины для обработки заготовки.

Помимо этого, предлагается, чтобы технологическая машина содержала по меньшей мере один приводной узел, в смонтированном состоянии установленный с возможностью совместного с отрезным устройством для технологической машины поворота относительно по меньшей мере узла базирования заготовки. Предпочтительно, чтобы ось поворота, с возможностью совместного поворота вокруг которой установлены приводной узел и отрезное устройство для технологической машины, проходила по меньшей мере по существу параллельно продольной оси отрезного устройства для технологической машины. Под приводным узлом здесь понимается, в частности, узел, предусмотренный для генерирования сил и/или крутящих моментов для привода отрезного устройства для технологической машины. Предпочтительно, чтобы для генерирования сил и/или крутящих моментов посредством приводного узла производилось преобразование тепловой, химической и/или электрической энергии в кинетическую энергию. Особенно предпочтительно, чтобы приводной узел содержал по меньшей мере один ротор, включающий в себя по меньшей мере один вал якоря, и по меньшей мере один статор. Предпочтительно, чтобы приводной узел был выполнен в виде электродвигательного узла. Вместе с тем, возможен вариант, в котором приводной узел имеет другое подходящее с точки зрения специалиста конструктивное исполнение. Предпочтительно, чтобы в смонтированном состоянии приводной узел технологической машины вдобавок к установке с возможностью поворота вместе с отрезным устройством для технологической машины был установлен с возможностью сдвига по меньшей мере по существу параллельно опорной поверхности узла базирования заготовки. Под продольной осью здесь понимается, в частности, ось, вдоль которой отрезное устройство для технологической машины имеет максимальный размер. Предпочтительно, чтобы продольная ось проходила по меньшей мере по существу параллельно двум прямым наружного контура направляющего узла. Благодаря установке приводного узла и отрезного устройства для технологической машины с возможностью поворота обеспечивается преимущество, заключающееся в возможности усования обрабатываемой заготовки, т.е. создания в ней косых резов.

Кроме того, объектом изобретения является отрезное устройство для технологической машины, используемое для оснащения предлагаемой в изобретении обрабатывающей системы. Отрезное устройство для технологической машины содержит по меньшей мере один гибкий режущий орган и по меньшей мере один направляющий узел. Достигаемое при этом преимущество состоит в получении многофункционального инструмента для обработки заготовок.

Предпочтительно, чтобы отрезное устройство для технологической машины имело обеспечивающий передачу крутящего момента элемент, установленный по меньшей мере частично в направляющем узле. Предпочтительно, чтобы вдоль по меньшей мере одного направления обеспечивающий передачу крутящего момента элемент был по меньшей мере частично окружен наружными стенками направляющего узла. Предпочтительно, чтобы обеспечивающий передачу крутящего момента элемент имел концентрическое сопрягающее отверстие, в которое при нахождении технологической машины в собранном состоянии может входить шестерня двигательного узла и/или зубчатое колесо и/или вал-шестерня передаточного механизма. При этом предпочтительно, чтобы сопрягающее отверстие было выполнено в виде внутреннего шестигранника. Вместе с тем, возможен вариант, в котором сопрягающее отверстие имеет другое подходящее с точки зрения специалиста конструктивное исполнение. Благодаря предлагаемому в изобретении конструктивному исполнению отрезного устройства для технологической машины можно конструктивно простым образом получить замкнутую систему, которую оператору не составляет труда смонтировать на предназначенной для этого технологической машине. Таким образом, обеспечивается преимущество, заключающееся в возможности отказаться от производимого оператором раздельного монтажа компонентов, например, гибкого режущего органа, направляющего узла и обеспечивающего передачу крутящего момента элемента, требовавшегося для эксплуатации предлагаемого в изобретении отрезного устройства для технологической машины.

Кроме того, предлагается, чтобы гибкий режущий орган содержал по меньшей мере один резценосный элемент, имеющий на своей обращенной к обеспечивающему передачу крутящего момента элементу стороне по меньшей мере одну впадину, в которую по меньшей мере в одном рабочем состоянии входит обеспечивающий передачу крутящего момента элемент для привода гибкого режущего органа. При этом предпочтительно, чтобы обеспечивающий передачу крутящего момента элемент был выполнен в виде зубчатого колеса, имеющего множество зубьев для привода гибкого режущего органа, располагающихся в окружном направлении в плоскости, проходящей перпендикулярно оси вращения. Предпочтительно, чтобы впадина резценосного элемента имела форму, соответствующую форме наружного контура зубьев выполненного в виде зубчатого колеса обеспечивающего передачу крутящего момента элемента. Вместе с тем, возможен вариант, в котором обеспечивающий передачу крутящего момента элемент и/или резценосный элемент имеют другое подходящее с точки зрения специалиста конструктивное исполнение. Особенно предпочтительно, чтобы по меньшей мере на обращенной к обеспечивающему передачу крутящего момента элементу стороне резценосный элемент был выполнен по меньшей мере по существу в форме дуги окружности. Сторона резценосного элемента, в смонтированном состоянии обращенная к обеспечивающему передачу крутящего момента элементу, выполнена в форме дуги окружности, прежде всего, по меньшей мере на участке между центральной осью соединительного элемента, расположенного в и/или на резценосном элементе, и центральной осью соединительной выемки резценосного элемента, предназначенной для размещения соединительного элемента. Предпочтительно, чтобы имеющий форму дуги окружности участок был выполнен примыкающим к впадине, в которую входит обеспечивающий передачу крутящего момента элемент. Особенно предпочтительно, чтобы радиус имеющего форму дуги окружности участка по меньшей мере по существу соответствовал радиусу закругляющегося контура направляющего узла, прежде всего радиусу закругления направляющего элемента направляющего узла в районе выпуклых концов. Предпочтительно, чтобы сторона резценосного элемента, в смонтированном состоянии обращенная к обеспечивающему передачу крутящего момента элементу, прежде всего ее участок, была выполнена вогнутой. Посредством впадин резценосного элемента можно конструктивно простым образом обеспечить передачу сил и/или крутящих моментов от обеспечивающего передачу крутящего момента элемента к резценосному элементу для привода гибкого режущего органа.

Помимо этого, объектом изобретения является технологическая машина для использования с предлагаемой в изобретении обрабатывающей системой, содержащая по меньшей один узел базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, и по меньшей мере один стыковочный узел, предназначенный для соединения с предлагаемым в изобретении отрезным устройством для технологической машины. Под стыковочным узлом здесь понимается, в частности, устройство, предусмотренное для обеспечения функциональной связи отрезного устройства для технологической машины с технологической машиной посредством соединения с геометрическим и/или силовым замыканием, реализуемой для обработки заготовки. В частности, при нахождении технологической машины в рабочем состоянии, а стыковочного узла при этом - в состоянии, когда он соединен с отрезным устройством для технологической машины, обеспечена возможность передачи сил и/или крутящих моментов от приводного узла технологической машины к отрезному устройству для технологической машины для привода гибкого режущего органа. Таким образом, стыковочный узел предпочтительно выполнен в виде патрона (держателя) для зажима рабочего инструмента.

При этом описанные выше варианты выполнения предлагаемого в изобретении отрезного устройства для технологической машины и/или предлагаемой в изобретении технологической машины и варианты их применения приведены только в качестве примера и не служат для ограничения объема изобретения. В частности, предлагаемое в изобретении отрезное устройство для технологической машины и/или предлагаемая в изобретении технологическая машина для реализации описанного здесь принципа действия могут иметь отличное от указанного в данном описании число отдельных элементов, деталей и узлов.

Краткое описание чертежей

Другие преимущества изобретения выявляются в приведенном ниже описании его осуществления, поясняемом чертежами. На чертежах, в описании и формуле изобретения раскрыты многочисленные признаки изобретения, используемые в комбинации. Исходя из целесообразности, специалист будет рассматривать эти признаки и в отдельности, а также объединять их в другие рациональные комбинации. На чертежах показано:

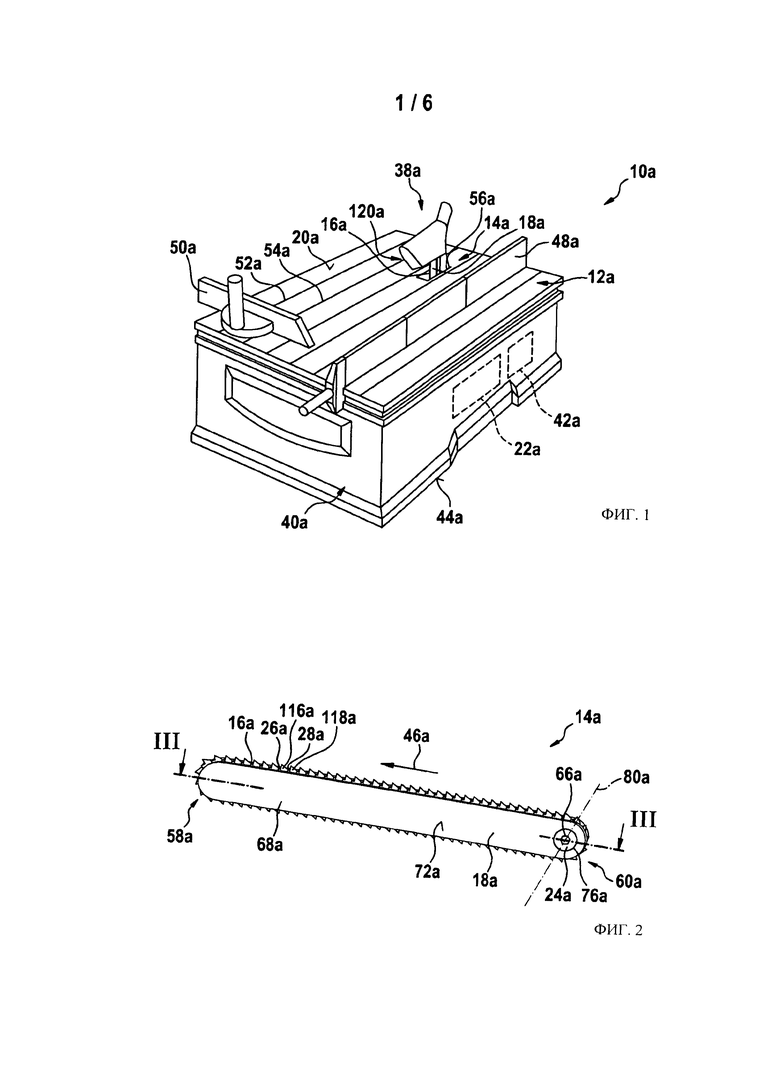

на фиг. 1 - схематическое изображение предлагаемой в изобретении технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

на фиг. 2 - схематическое подробное изображение предлагаемого в изобретении отрезного устройства для технологической машины,

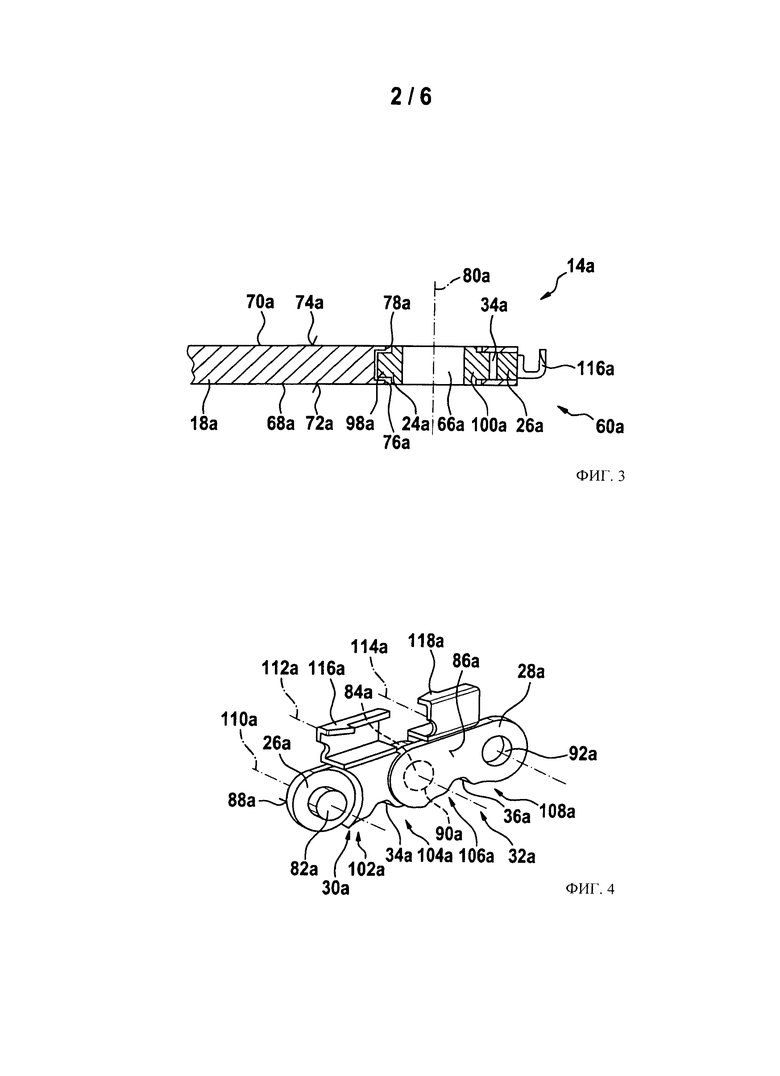

на фиг. 3 - схематическое сечение предлагаемого в изобретении отрезного устройства для технологической машины по линии III-III, обозначенной на фиг. 2,

на фиг. 4 - схематическое подробное изображение резценосных элементов гибкого режущего органа предлагаемого в изобретении отрезного устройства для технологической машины,

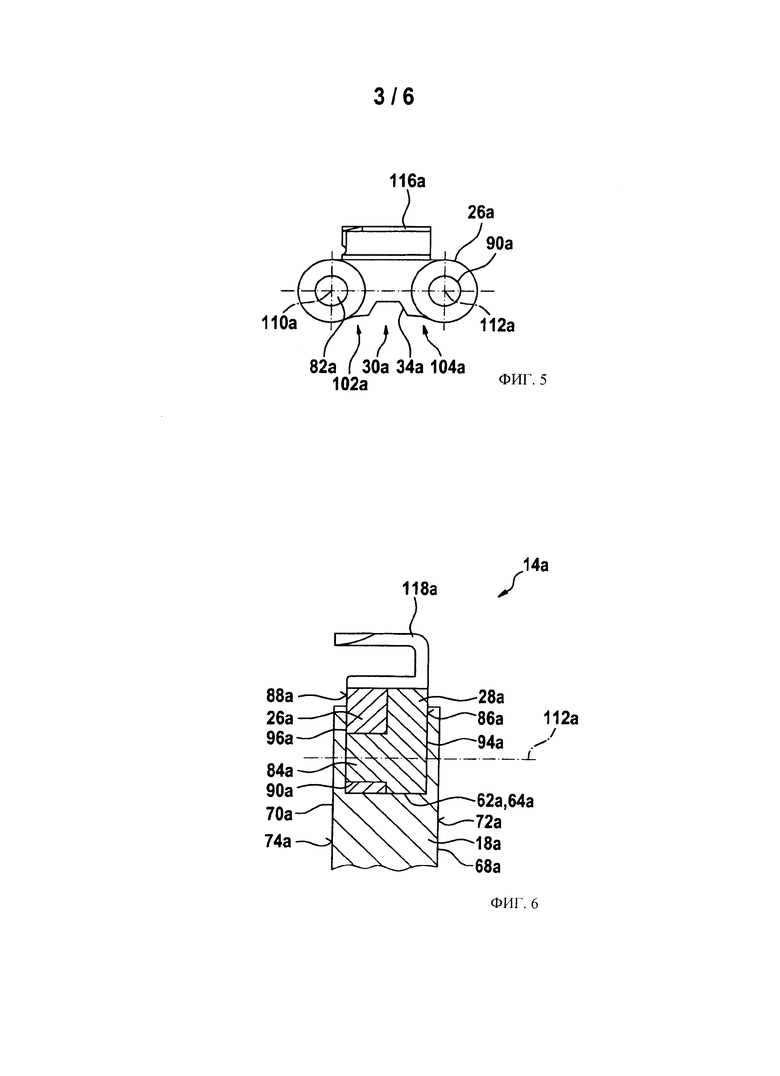

на фиг. 5 - еще одно схематическое подробное изображение резценосных элементов гибкого режущего органа предлагаемого в изобретении отрезного устройства для технологической машины,

на фиг. 6 - схематическое подробное изображение расположения резценосных элементов в направляющем узле предлагаемого в изобретении отрезного устройства для технологической машины,

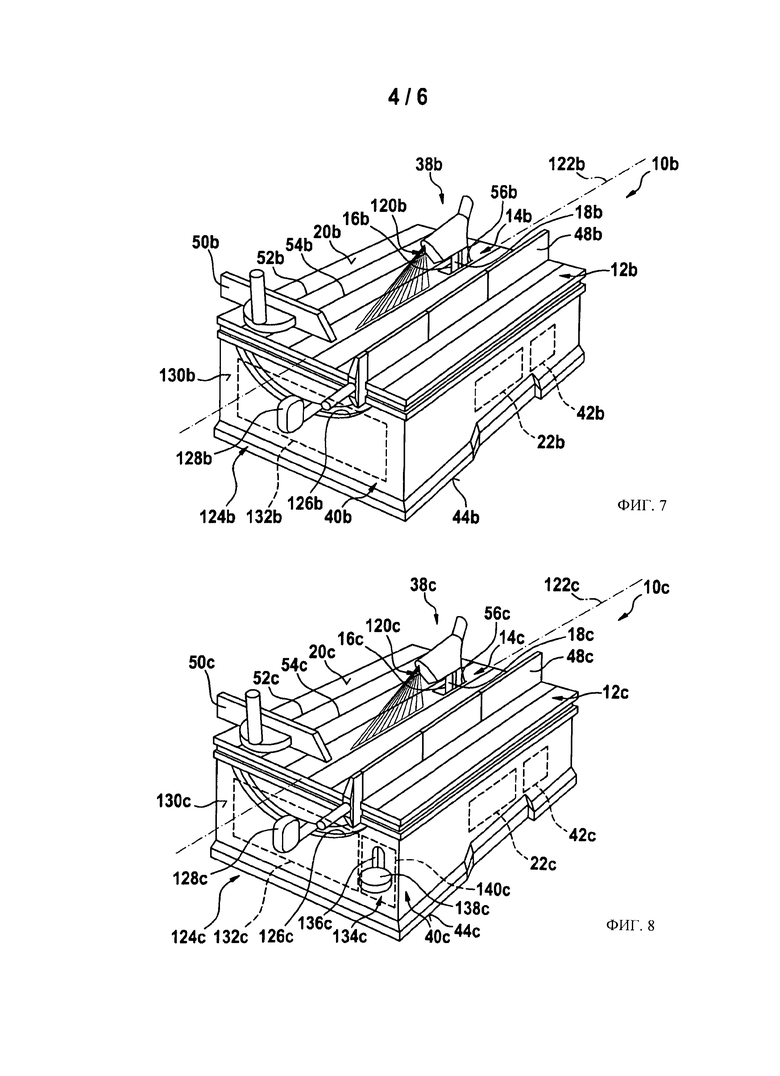

на фиг. 7 - схематическое изображение альтернативной предлагаемой в изобретении технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

на фиг. 8 - схематическое изображение еще одной альтернативной предлагаемой в изобретении технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

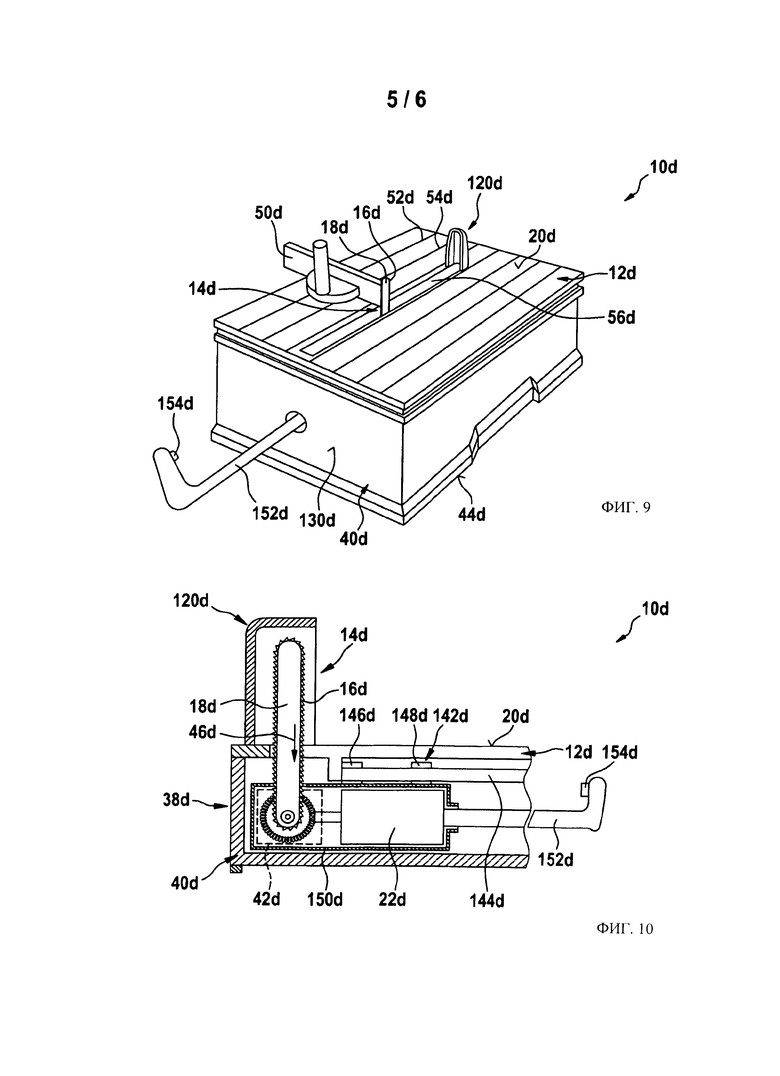

на фиг. 9 - схематическое изображение еще одной альтернативной предлагаемой в изобретении технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины,

на фиг. 10 - подробное изображение установки приводного узла и предлагаемого в изобретении отрезного устройства для технологической машины в альтернативной предлагаемой в изобретении технологической машине, показанной на фиг. 9, и

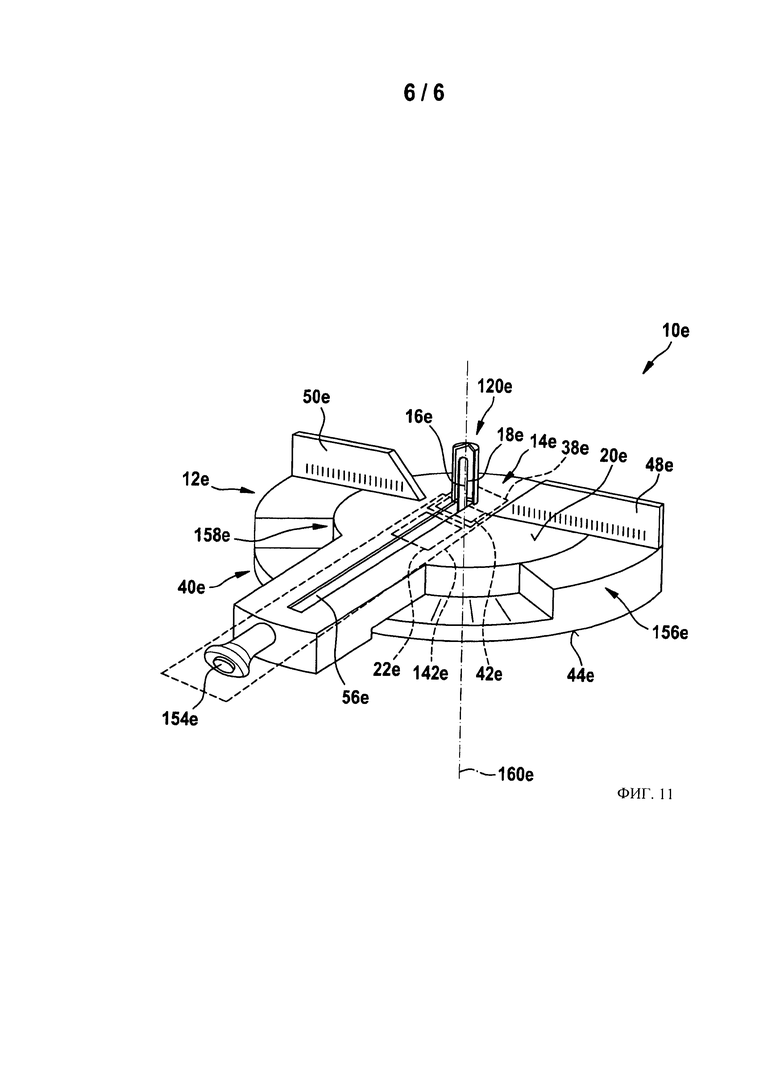

на фиг. 11 - схематическое изображение еще одной альтернативной предлагаемой в изобретении технологической машины, содержащей предлагаемое в изобретении отрезное устройство для технологической машины.

Осуществление изобретения

На фиг. 1 показана обрабатывающая система, включающая в себя технологическую машину 10a, представляющую собой настольную пилу, и отрезное устройство 14a для технологической машины. Технологическая машина 10a содержит стыковочный узел 38a, выполненный в виде патрона (держателя) для зажима рабочего инструмента и предназначенный для соединения с геометрическим и/или силовым замыканием отрезного устройства 14a для технологической машины с технологической машиной 10a. Отрезное устройство 14a для технологической машины содержит гибкий режущий орган 16a и направляющий узел 18a, служащий для направления движения гибкого режущего органа 16a. Технологическая машина 10a имеет узел 12a базирования заготовки, образованный плитой инструментального стола и расположенный на станине (корпусном узле) 40a технологической машины 10a. Станина 40a предусмотрена для размещения и/или крепления приводного узла 22a, передаточного механизма 42a и других подходящих с точки зрения специалиста деталей и/или узлов для обеспечения функционирования технологической машины 10a. При надлежащем применении технологической машины 10a для обработки заготовок (на чертежах не показаны) ее ставят фундаментной поверхностью 44a станины 40a на подходящую поверхность, например, на рабочую платформу и/или пол производственного помещения и т.д. Вместе с тем, возможен вариант, в котором станина 40a имеет выдвижные ножки, посредством которых технологическую машину 10a для обработки заготовок можно поставить на подходящую поверхность. Узел 12a базирования заготовки предусмотрен для укладки на него заготовки во время обработки. При этом узел 12a базирования заготовки имеет два упорных элемента 48a, 50a, выполненных в виде регулируемых упорных планок, к которым можно прислонять обрабатываемую заготовку для направления. Посредством имеющихся в узле 12a базирования заготовки направляющих пазов 52a, 54a упорные элементы 48a, 50a установлены на опорной поверхности 20a узла 12a базирования заготовки с возможностью их перестановки и/или перемещения. Один из двух упорных элементов 48a, 50a предусмотрен для задания длины фрагмента, отделяемого посредством отрезного устройства 14a для технологической машины, и/или задания положения реза, выполняемого в заготовке посредством отрезного устройства 14a для технологической машины, относительно наружной поверхности заготовки, что реализовано известным специалисту образом. Кроме того, один из двух упорных элементов 48a, 50a предусмотрен для направления заготовки при перемещении по опорной поверхности 20a в направлении отрезного устройства 14a для технологической машины. При обработке заготовки она посредством одного из упорных элементов 48a, 50a перемещается по опорной поверхности 20a в направлении отрезного устройства 14a для технологической машины.

В рабочем состоянии отрезное устройство 14a для технологической машины проходит насквозь через узел 12a базирования заготовки. При этом узел 12a базирования заготовки имеет в опорной поверхности 20a выемку 56a, прохождением через которую и обеспечивается сквозной проход отрезного устройства 14a для технологической машины через узел 12a базирования заготовки по меньшей мере по существу перпендикулярно опорной поверхности 20a в собранном состоянии конструкции. Кроме того, возможен вариант, в котором технологическая машина 10a содержит защитное устройство (на чертежах не показано), которое посредством имеющегося в нем сенсорного блока регистрирует положение руки оператора относительно отрезного устройства 14a для технологической машины и при возникновении опасной для здоровья оператора ситуации активно затормаживает гибкий режущий орган 16a отрезного устройства 14a для технологической машины и/или прерывает энергоснабжение приводного узла 22a.

Приводной узел 22a и передаточный механизм 42a известным специалисту образом функционально связаны между собой для генерирования приводного момента, передаваемого на отрезное устройство 14a для технологической машины. При этом приводной узел 22a и/или передаточный механизм 42a предусмотрены для соединения в собранном состоянии посредством стыковочного узла 38a с гибким режущим органом 16a отрезного устройства 14a для технологической машины. Передаточный механизм 42a технологической машины 10a выполнен в виде угловой зубчатой передачи. Приводной узел 22a выполнен в виде электродвигательного узла. Вместе с тем, возможен вариант, в котором приводной узел 22a и/или передаточный механизм 42a имеют другие подходящие с точки зрения специалиста формы исполнения. Кроме того, возможен вариант, в котором приводной узел 22a выполнен с возможностью непосредственно соединения с отрезным устройством 14a для технологической машины, а не за счет связи с отсутствующим в таком случае передаточным механизмом 42a. Приводной узел 22a предусмотрен для приведения в движение гибкого режущего органа 16a отрезного устройства 14a для технологической машины по меньшей мере в одном рабочем состоянии с обеспечением скорости резания менее 6 м/с. При этом технологическая машина 10a имеет по меньшей мере один режим работы, в котором возможно приведение в движение гибкого режущего органа 16a в направляющем узле 18a отрезного устройства 14a для технологической машины вдоль направления 46a резания гибкого режущего органа 16a с обеспечением скорости резания менее 6 м/с.

Кроме того, технологическая машина 10a имеет узел 120a защитного кожуха, частично охватывающий отрезное устройство 14a для технологической машины по меньшей мере в одном рабочем состоянии. Узел 120a защитного кожуха содержит две боковые стенки, между которыми по меньшей мере в одном рабочем состоянии расположено отрезное устройство 14a для технологической машины. В смонтированном состоянии боковые стенки узла 120a защитного кожуха проходят по меньшей мере по существу параллельно плоскости резания гибкого режущего органа 16a. Для обработки заготовки узел 120a защитного кожуха может поворачиваться относительно отрезного устройства 14a для технологической машины. Вместе с тем, возможен вариант, в котором узел 120a защитного кожуха имеет другое подходящее с точки зрения специалиста конструктивное исполнение.

На фиг. 2 показано отрезное устройство 14a для технологической машины в отсоединенном от стыковочного узла 38a переносной технологической машины 10a состоянии. Вместе гибкий режущий орган 16a и направляющий узел 18a образуют замкнутую систему. Направляющий узел 18a выполнен в виде пильной шины. Кроме того, в плоскости резания гибкого режущего органа 16a направляющий узел 18a имеет по меньшей мере два выполненных выпуклыми конца 58a, 60a. Выпуклые концы 58a, 60a направляющего узла 18a расположены на двух его противоположных сторонах. Направляющий узел 18a обеспечивает направление гибкого режущего органа 16a. Для этого направляющий узел 18a имеет по меньшей мере один направляющий элемент 62a (фиг. 6), посредством которого направляется гибкий режущий орган 16a. При этом направляющий элемент 62a выполнен в виде направляющего паза 64a, проходящего в плоскости резания гибкого режущего органа 16a вдоль всего периметра направляющего узла 18a. При этом направление гибкому режущему органу 16a придается посредством окраин направляющего узла 18a, ограничивающих направляющий паз 64a. Вместе с тем, возможен вариант, в котором направляющий элемент 62a выполнен другим подходящим с точки зрения специалиста образом, например, в виде сформированного на направляющем узле 18a рельефно выступающего ребра, входящего в выемку на гибком режущем органе 16a. В сечении плоскостью, проходящей перпендикулярно плоскости резания, гибкий режущий орган 16a с трех сторон окружен окраинами, ограничивающими направляющий паз 64a (фиг. 6). Во время работы технологической машины гибкий режущий орган 16a, находясь внутри направляющего паза 64a, движется относительно направляющего узла 18a, обегая его по всему периметру.

Кроме того, отрезное устройство 14a для технологической машины имеет обеспечивающий передачу крутящего момента элемент 24a, предназначенный для привода гибкого режущего органа 16a и установленный, по меньшей мере частично, посредством направляющего узла 18a. При этом обеспечивающий передачу крутящего момента элемент 24a имеет сопрягающее отверстие 66a, выполненное с возможностью соединения в собранном состоянии с выходным валом (на чертежах не показан) передаточного механизма 42a и/или с расположенным на выходном валу зубчатым колесом (на чертежах не показано) передаточного механизма 42a. Вместе с тем, возможен вариант, в котором для привода гибкого режущего органа 16a обеспечивающий передачу крутящего момента элемент 24a в соединенном состоянии соединен непосредственно с шестерней (на чертежах не показана) приводного узла 22a, расположенной на выходном валу (на чертежах не показан) приводного узла 22a. Сопрягающее отверстие 66a в обеспечивающем передачу крутящего момента элементе 24a расположено концентрически. Сопрягающее отверстие 66a выполнено в виде внутреннего шестигранника. Вместе с тем, возможен вариант, в котором сопрягающее отверстие 66a имеет другое подходящее с точки зрения специалиста конструктивное исполнение.

В отсоединенном состоянии обеспечивающего передачу крутящего момента элемента 24a он расположен с возможностью перемещения в направляющем узле 18a поперек и/или вдоль направления 46a резания гибкого режущего органа 16a (фиг. 3). При этом обеспечивающий передачу крутящего момента элемент 24a расположен по меньшей мере частично между двумя наружными стенками 68a, 70a направляющего узла 18a. Наружные стенки 68a, 70a проходят по меньшей мере по существу параллельно плоскости резания гибкого режущего органа 16a. В каждой из наружных поверхностей 72a, 74a наружных стенок 68a, 70a направляющий узел 18a имеет по соответствующей выемке 76a, 78a, в которых по меньшей мере частично расположен обеспечивающий передачу крутящего момента элемент 24a.

Обеспечивающий передачу крутящего момента элемент 24a установлен так, что часть его расположена в выемках 76a, 78a наружных стенок 70a, 72a. При этом обеспечивающий передачу крутящего момента элемент 24a имеет, по меньшей мере на участке, расположенном в выемках 76a, 78a, протяженность вдоль своей оси 80a вращения, при которой он оканчивается вровень с одной из наружных поверхностей 72a, 74a направляющего узла 18a. Кроме того, расположенный в выемках 76a, 78a наружных поверхностей 72a, 74a направляющего узла 18a участок обеспечивающего передачу крутящего момента элемента 24a имеет наружный размер в направлении, по меньшей мере по существу перпендикулярном оси 80a вращения элемента 24a, который по меньшей мере на 0,1 мм меньше внутреннего размера выемок 76a, 78a в направлении, по меньшей мере по существу перпендикулярном оси 80a вращения элемента 24a. В направлении, перпендикулярном оси 80a вращения, расположенный в выемках 76a, 78a участок обеспечивающего передачу крутящего момента элемента 24a расположен в каждом случае на расстоянии от края наружных стенок 70a, 72a, ограничивающего соответствующую выемку 76a, 78a. Таким образом, расположенный в выемках 76a, 78a участок обеспечивающего передачу крутящего момента элемента 24a установлен с зазором, имея люфт внутри выемок 76a, 78a.

На фиг. 4 показано подробное изображение резценосных элементов 26a, 28a, являющихся частями гибкого режущего органа 16a отрезного устройства 14a для технологической машины. Гибкий режущий орган 16a содержит несколько соединенных между собой резценосных элементов 26a, 28a, каждый из которых посредством соединительного элемента 82a, 84a гибкого режущего органа 16a соединен с двумя соседними (и, таким образом, все они соединены между собой). Каждый из соединительных элементов оканчивается по меньшей мере по существу вровень с одной из двух наружных поверхностей 86a, 88a одного из соединенных между собой резценосных элементов 26a, 28a (см. также фиг. 6). Соединительные элементы 82a, 84a выполнены в форме пальцев. При нахождении гибкого режущего органа 16a в состоянии, когда он расположен в направляющем пазу 64a, наружные поверхности 86a, 88a проходят по меньшей мере по существу параллельно плоскости резания гибкого режущего органа 16a. Специалист в зависимости от конкретного случая применения в состоянии выбрать для гибкого режущего органа 16a подходящее число резценосных элементов 26a, 28a. Каждый из резценосных элементов 26a, 28a выполнен за одно целое с одним из соединительных элементов 82a, 84a. Кроме того, в каждом из резценосных элементов 26a, 28a имеется соединительная выемка 90a, 92a, предназначенная для размещения в ней одного из соединительных элементов 82a, 84a соединенных между собой резценосных элементов 26a, 28a. Соединительные элементы 82a, 84a направляются посредством направляющего узла 18a (фиг. 6). При этом при нахождении гибкого режущего органа 16a в собранном состоянии соединительные элементы 82a, 84a расположены в направляющем пазу 64a. В плоскости, перпендикулярной плоскости резания, соединительные элементы 82a, 84a могут опираться на две боковые стенки 94a, 96a направляющего паза 64a. Боковые стенки 94a, 96a ограничивают направляющий паз 64a в направлении, перпендикулярном плоскости резания. Кроме того, в плоскости резания боковые стенки 94a, 96a направляющего паза 64a проходят наружу перпендикулярно направлению 46a резания гибкого режущего органа 16a, начинаясь от направляющего узла 18a.

Каждый из резценосных элементов 26a, 28a гибкого режущего органа 16a имеет по впадине 34a, 36a, каждая из которых при нахождении гибкого режущего органа в собранном состоянии расположена на стороне 30a, 32a соответствующего резценосного элемента 26a, 28a, обращенной к обеспечивающему передачу крутящего момента элементу 24a. Для привода гибкого режущего органа 16a обеспечивающий передачу крутящего момента элемент 24a по меньшей мере в одном рабочем состоянии входит во впадины 34a, 36a. При этом обеспечивающий передачу крутящего момента элемент 24a выполнен в виде зубчатого колеса (звездочки). Таким образом, обеспечивающий передачу крутящего момента элемент 24a содержит зубья 98a, 100a, которые для привода гибкого режущего органа 16a по меньшей мере в одном рабочем состоянии входят во впадины 34a, 36a резценосных элементов 26a, 28a. Кроме того, обращенные к обеспечивающему передачу крутящего момента элементу 24a стороны 30a, 32a резценосных элементов 26a, 28a выполнены в форме дуги окружности. Каждая из сторон 30a, 32a резценосных элементов 26a, 28a, в собранном состоянии обращенных к обеспечивающему передачу крутящего момента элементу 24a, на участках 102a, 104a, 106a, 108a, если рассматривать ее в области между центральной осью 110a соответствующего соединительного элемента 82a, 84a и центральной осью 112a, 114a соответствующей соединительной выемки 90a, 92a, выполнена в форме дуги окружности. Каждый из имеющих форму дуги окружности участков 102a, 104a, 106a, 108a выполнен примыкающим к впадинам 34a, 36a, в которые входит обеспечивающий передачу крутящего момента элемент 24a. При этом радиус имеющих форму дуги окружности участков 102a, 104a, 106a, 108a соответствует радиусу закругления направляющего паза 64a в районе выпуклых концов 58a, 60a. Участки 102a, 104a, 106a, 108a выполнены вогнутыми (фиг. 5).

Кроме того, гибкий режущий орган 16a имеет режущие элементы 116a, 118a. Каждый из режущих элементов 116a, 118a выполнен за одно целое с одним из резценосных элементов 26a, 28a. Вместе с тем, возможен вариант, в котором режущие элементы 116a, 118a выполнены отдельными от резценосных элементов 26a, 28a. Число режущих элементов 116a, 118a зависит от числа резценосных элементов 26a, 28a. Специалист в зависимости от числа резценосных элементов 26a, 28a в состоянии выбрать подходящее число режущих элементов 116a, 118a. Режущие элементы 116a, 118a предусмотрены для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки. Режущие элементы 116a, 118a могут быть выполнены, например, в виде долотообразных зубьев, полудолотообразных зубьев или режущих зубьев (пластин) других типов, подходящих с точки зрения специалиста, предназначенных для обеспечения возможности отделения и/или удаления частиц материала обрабатываемой заготовки. Гибкий режущий орган 16a выполнен бесконечным. Таким образом, гибкий режущий орган 16a выполнен как режущая цепь. При этом резценосные элементы 26a, 28a выполнены в виде звеньев цепи (траков), соединенных друг с другом посредством выполненных в форме пальцев соединительных элементов 82a, 84a. Вместе с тем, возможен вариант, в котором гибкий режущий орган 16a, резценосные элементы 26a, 28a и/или соединительные элементы 82a, 84a имеют другие формы исполнения, подходящие с точки зрения специалиста.

На фиг. 7-11 показаны альтернативные варианты осуществления изобретения. На всех чертежах по существу одинаковые компоненты, признаки и функции в основном обозначены одинаковыми номерами позиций. Для проведения различий между вариантами осуществления изобретения номера позиций снабжены буквами "a"-"e". В приведенном ниже описании рассматриваются в основном отличия от показанного на фиг. 1-6 первого варианта выполнения, при этом касательно остающихся неизменными деталей и элементов ручной машины, их признаков и выполняемых ими функций можно обратиться к части описания, где рассмотрен первый вариант, показанный на фиг. 1-6.

На фиг. 7 показана альтернативная обрабатывающая система, включающая в себя технологическую машину 10b, выполненную в виде настольной пилы, и отрезное устройство 14b для технологической машины. Отрезное устройство 14b для технологической машины содержит гибкий режущий орган 16b и направляющий узел 18b, служащий для направления движения гибкого режущего органа 16b. Кроме того, отрезное устройство 14b для технологической машины имеет конструкцию, аналогичную конструкции отрезного устройства 14a для технологической машины, описанного со ссылками на фиг. 1-6. Технологическая машина 10b имеет узел 12b базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней с помощью отрезного устройства 14b для технологической машины, и станину 40b, на которой расположен узел 12b базирования заготовки. В опорной поверхности 20b узла 12b базирования заготовки имеется выемка 56b, проходом через которую обеспечивается сквозное прохождение отрезного устройства 14b для технологической машины через узел 12b базирования заготовки по меньшей мере в одном рабочем состоянии. В смонтированном состоянии отрезное устройство 14b для технологической машины установлено подвижно относительно узла 12b базирования заготовки. В смонтированном состоянии направляющий узел 18b установлен с возможностью перемещения относительно узла 12b базирования заготовки вместе со смонтированным на направляющем узле 18b гибким режущим органом 16b. При этом в смонтированном состоянии отрезное устройство 14b для технологической машины установлено с возможностью поворота относительно по меньшей мере узла 12b базирования заготовки. В смонтированном состоянии направляющий узел 18b установлен с возможностью совместного со смонтированным на нем гибким режущим органом 16b поворота относительно узла 12b базирования заготовки.

Ось 122b поворота отрезного устройства 14b для технологической машины проходит по меньшей мере по существу параллельно опорной поверхности 20b узла 12b базирования заготовки. При поворачивании отрезного устройства 14b для технологической машины относительно узла 12b базирования заготовки происходит переориентация плоскости резания гибкого режущего органа 16b таким образом, что оказывается под иным углом наклона относительно опорной поверхности 20b узла 12b базирования заготовки. Из своего нейтрального положения отрезное устройство 14b для технологической машины может поворачиваться в двух противоположных направлениях относительно узла 14b базирования заготовки. В нейтральном положении отрезного устройства 14b для технологической машины плоскость резания гибкого режущего органа 16b проходит по меньшей мере по существу перпендикулярно опорной поверхности 20b. Отрезное устройство 14b для технологической машины из нейтрального положения может поворачиваться вокруг оси 122b поворота в двух противоположных направлениях, на угол 45° в каждую сторону.

Технологическая машина 10b содержит поворотный узел 124b, при помощи которого оператор может поворачивать отрезное устройство 14b для технологической машины относительно узла 12b базирования заготовки. Поворотный узел 124b содержит выполненную в форме дуги окружности выемку 126b, в которой подвижно расположен орган 128b управления. При этом выемка 126b расположена в боковой поверхности 130b станины 40b. Орган 128b управления посредством тяги (на чертежах не показана) функционально связан с отрезным устройством 14b для технологической машины и/или приводным узлом 22b и передаточным механизмом 42b технологической машины 10b. Станина 40b также содержит выполненную в форме дуги окружности кулису (на чертежах не показана), предназначенную для установки и крепления тяги в станине 40b. Кулиса расположена на стороне станины 40b, которая в перпендикулярном боковой поверхности 130b направлении противолежит боковой поверхности 130b, в которой находится выполненная в форме дуги окружности выемка 126b. При поворачивании приводной узел 22b и передаточный механизм 42b поворачиваются вокруг оси 122b поворота вместе с отрезным устройством 14b для технологической машины. Вместе с тем, возможен вариант, в котором функциональная связь органа 128b управления с отрезным устройством 14b для технологической машины и/или с приводным узлом 22b и передаточным механизмом 42b технологической машины 10b реализована при помощи другого подходящего с точки зрения специалиста элемента и/или механизма.

Кроме того, поворотный узел 124b содержит стопорное устройство 132b, предусмотренное для фиксации тяги, а тем самым и фиксации отрезного устройства 14b для технологической машины вместе с приводным узлом 22b и передаточным механизмом 42b в повернутом положении относительно опорной поверхности 20b. При этом может иметься бесступенчатое регулирование повернутого положения, например, с помощью зажимного механизма, удерживающего тягу в повернутом положении. Вместе с тем, возможен вариант со ступенчатым регулированием повернутого положения, например, с помощью стопорных выемок или стопорных выступов стопорного устройства 132b, в которых тяга может защелкиваться или которые могут входить защелкиванием в имеющиеся в тяге выемки.

На фиг. 8 показана еще одна альтернативная обрабатывающая система, включающая в себя технологическую машину 10c, выполненную в виде настольной пилы, и отрезное устройство 14c для технологической машины. Отрезное устройство 14c для технологической машины содержит гибкий режущий орган 16c и направляющий узел 18c для направления движения гибкого режущего органа 16c. Кроме того, отрезное устройство 14c для технологической машины имеет конструкцию, аналогичную конструкции отрезного устройства 14a для технологической машины, описанного со ссылками на фиг. 1-6. Конструкция технологической машины 10c по меньшей мере по существу аналогична конструкции технологической машины 10b, описанной со ссылками на фиг. 7. Технологическая машина 10c имеет узел 12 с базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, и станину 40c, на которой расположен узел 12 с базирования заготовки. В опорной поверхности 20c узла 12 с базирования заготовки имеется выемка 56c, проходом через которую обеспечивается сквозное прохождение отрезного устройства 14c для технологической машины через узел 12 с базирования заготовки по меньшей мере в одном рабочем состоянии. В смонтированном состоянии отрезное устройство 14c для технологической машины установлено подвижно относительно узла 12 с базирования заготовки. При этом в смонтированном состоянии направляющий узел 18c установлен с возможностью перемещения относительно узла 12 с базирования заготовки вместе со смонтированным на направляющем узле 18c гибким режущим органом 16c. Кроме того, в смонтированном состоянии отрезное устройство 14c для технологической машины установлено с возможностью поворота относительно по меньшей мере узла 12 с базирования заготовки. В смонтированном состоянии направляющий узел 18c установлен с возможностью совместного со смонтированным на нем гибким режущим органом 16c поворота относительно узла 12 с базирования заготовки. При этом технологическая машина 10c содержит поворотный узел 124c, имеющий выполненную в форме дуги окружности выемку 126c и орган 128c управления.

Вдобавок к этому, отрезное устройство 14c для технологической машины установлено подвижно в направлении, по меньшей мере по существу перпендикулярном опорной поверхности 20c. При этом технологическая машина 10c имеет узел 134c линейного позиционирования, предусмотренный для линейного перемещения отрезного устройства 14c для технологической машины вдоль направления, перпендикулярного опорной поверхности 20c. Узел 134c линейного позиционирования включает в себя выемку 136c, выполненную в виде прорези, в которой подвижно расположен еще один орган 138c управления. При этом выемка 136c расположена в боковой поверхности 130c станины 40c. Орган 138c управления посредством тяги (на чертежах не показана) функционально связан с отрезным устройством 14c для технологической машины и/или приводным узлом 22 с и передаточным механизмом 42 с технологической машины 10c. Станина 40c также содержит кулису (на чертежах не показана), предназначенную для установки и крепления тяги в станине 40c. Кулиса расположена на стороне станины 40c, которая в перпендикулярном боковой поверхности 130c направлении противолежит боковой поверхности 130c, в которой находится выполненная в форме прорези выемка 126c. При линейном перемещении приводной узел 22 с и передаточный механизм 42 с линейно перемещаются вместе с отрезным устройством 14c для технологической машины в направлении, перпендикулярном опорной поверхности 20c. Вместе с тем, возможен вариант, в котором функциональная связь органа 138c управления с отрезным устройством 14c для технологической машины и/или с приводным узлом 22 с и передаточным механизмом 42 с технологической машины 10c реализована при помощи другого подходящего с точки зрения специалиста элемента и/или механизма.

Кроме того, узел 134c линейного позиционирования содержит другое стопорное устройство 140c, предусмотренное для фиксации тяги, а тем самым и фиксации отрезного устройства 14c для технологической машины вместе с приводным узлом 22 с и передаточным механизмом 42 с в линейном положении относительно опорной поверхности 20c. При этом возможно бесступенчатое регулирование линейного положения, например, с помощью зажимного механизма, удерживающего тягу в линейном положении. Вместе с тем, возможен вариант со ступенчатым регулированием линейного положения, например, с помощью стопорных выемок или стопорных выступов стопорного устройства 140c, в которых тяга может защелкиваться или которые могут входить защелкиванием в имеющиеся в тяге выемки.

На фиг. 9 показана еще одна альтернативная обрабатывающая система, включающая в себя технологическую машину 10d, выполненную в виде пильного станка с нижним расположением привода, и отрезное устройство 14d для технологической машины. Отрезное устройство 14d для технологической машины содержит гибкий режущий орган 16d и направляющий узел 18d для направления движения гибкого режущего органа 16d. Кроме того, отрезное устройство 14d для технологической машины имеет конструкцию, аналогичную конструкции отрезного устройства 14a для технологической машины, описанного со ссылками на фиг. 1-6. Технологическая машина 10d имеет узел 12d базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, и станину 40d, на которой расположен узел 12d базирования заготовки. В опорной поверхности 20d узла 12d базирования заготовки имеется выемка 56d, проходом через которую обеспечивается сквозное прохождение отрезного устройства 14d для технологической машины через узел 12d базирования заготовки по меньшей мере в одном рабочем состоянии. В смонтированном состоянии отрезное устройство 14d для технологической машины установлено подвижно относительно узла 12d базирования заготовки. При этом в смонтированном состоянии направляющий узел 18d установлен с возможностью перемещения относительно узла 12d базирования заготовки вместе со смонтированным на направляющем узле 18d гибким режущим органом 16d. В смонтированном состоянии отрезное устройство 14d для технологической машины установлено с возможностью линейного перемещения вместе с приводным узлом 22d и передаточным механизмом 42d технологической машины 10d относительно узла 12d базирования заготовки в направлении, по меньшей мере по существу параллельном опорной поверхности 20d. При этом технологическая машина 10d содержит каретку-суппорт 142d линейного перемещения, предусмотренную для установки и перемещения отрезного устройства 14d для технологической машины, приводного узла 22d и передаточного механизма 42d вдоль линии реза.

На фиг. 10 показана каретка 142d линейного перемещения, содержащая направляющий элемент 144d, расположенный в станине 40d. Направляющий элемент 144d выполнен в виде направляющего рельса и/или направляющей штанги. Кроме того, направляющий элемент 144d фиксирован в станине 40d посредством имеющихся в ней крепежных элементов (на чертежах не показаны). Кроме того, каретка 142d линейного перемещения включает в себя опорные элементы 146d, 148d, обеспечивающие соединение корпуса 150d каретки 142d с направляющим элементом 144d, при котором он имеет возможность линейного перемещения. Корпус 150d предусмотрен для размещения в нем отрезного устройства 14d для технологической машины, приводного узла 22d и передаточного механизма 42d. К корпусу 150d прикреплен стержневидный орган 152d управления, начинающийся от расположенного в станине 40d корпуса 150d каретки 142d линейного перемещения и проходящий внутри станины 40d, высовываясь концом из нее. На конце органа 152d управления, высовывающемся из станины 40d, расположен коммутационный элемент 154d, предусмотренный для размыкания и/или замыкания электрической цепи для запитывания приводного узла 22d.

Линейно перемещая орган 152d управления в направлении, по меньшей мере по существу параллельном опорной поверхности 20d, оператор может линейно перемещать отрезное устройство 14d для технологической машины вместе с приводным узлом 22d и передаточным механизмом 42d вдоль направляющего элемента 144d. При этом выемка 56d опорной поверхности 20d выполнена щелевидной для обеспечения возможности передвижения отрезного устройства 14d для технологической машины, проходящего насквозь через узел 12d базирования заготовки. В направлении перемещения отрезного устройства 14d для технологической машины, параллельном опорной поверхности 20d, протяженность щелевидной выемки 56d составляет по меньшей мере по существу 80% от величины общей протяженности опорной поверхности 20d в данном направлении.

На фиг. 11 показана еще одна альтернативная обрабатывающая система, включающая в себя технологическую машину 10e, выполненную в виде торцовочного пильного станка с нижним расположением привода, и отрезное устройство 14e для технологической машины. Отрезное устройство 14e для технологической машины содержит гибкий режущий орган 16e и направляющий узел 18e для направления движения гибкого режущего органа 16e. Кроме того, отрезное устройство 14e для технологической машины имеет конструкцию, аналогичную конструкции отрезного устройства 14a для технологической машины, описанного со ссылками на фиг. 1-6. Технологическая машина 10e имеет узел 12e базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, и станину 40e, на которой расположен узел 12e базирования заготовки. В опорной поверхности 20e узла 12e базирования заготовки имеется выемка 56e, проходом через которую обеспечивается сквозное прохождение отрезного устройства 14e для технологической машины через узел 12e базирования заготовки по меньшей мере в одном рабочем состоянии. В смонтированном состоянии отрезное устройство 14e для технологической машины установлено подвижно относительно узла 12e базирования заготовки. При этом в смонтированном состоянии направляющий узел 18e установлен с возможностью перемещения относительно узла 12e базирования заготовки вместе со смонтированным на направляющем узле 18e гибким режущим органом 16е. Отрезное устройство 14e для технологической машины установлено с возможностью линейного перемещения вместе с приводным узлом 22e и передаточным механизмом 42e технологической машины 10е относительно узла 12e базирования заготовки в направлении, по меньшей мере по существу параллельном опорной поверхности 20e. При этом технологическая машина 10е содержит каретку-суппорт линейного перемещения (на чертеже не показана), предусмотренную для установки и перемещения отрезного устройства 14e для технологической машины, приводного узла 22e и передаточного механизма 42e вдоль линии реза. При этом каретка линейного перемещения имеет конструкцию, аналогичную конструкции каретки 142d, описанной со ссылками на фиг. 10. Каретка линейного перемещения технологической машины 10e расположена в узле 12e базирования заготовки.

Участок 156e узла 12e базирования заготовки выполнен за одно целое со станиной 40e. Этот выполненный за одно целое со станиной 40e участок 156e узла 12e базирования заготовки содержит два упорных элемента 48e, 50e, жестко соединенных с участком 156e. Вместе с тем, возможен вариант, в котором упорные элементы 48e, 50e соединены с выполненным за одно целое со станиной 40e участком 156e с возможностью регулирования их положения. Другой участок 158e узла 12e базирования заготовки, в котором расположена каретка линейного перемещения и через который насквозь проходит отрезное устройство 14e для технологической машины, установлен в станине 40e с возможностью поворота относительно нее. Таким образом, отрезное устройство 14e для технологической машины установлено с возможностью совместного с приводным узлом 22e и передаточным механизмом 42e поворота относительно выполненного за одно целое со станиной 40e участка 156e узла 12e базирования заготовки. Ось 160e поворота, с возможностью поворота вокруг которой другой участок 158e установлен в станине 40e, проходит по меньшей мере по существу перпендикулярно опорной 20e поверхности узла 12e базирования заготовки. Таким образом, отрезное устройство 14e для технологической машины установлено с возможностью совместного с приводным узлом 22e и передаточным механизмом 42e поворота относительно выполненного за одно целое со станиной 40e участка 156e узла 12e базирования заготовки, вокруг оси 160e поворота. При этом другой участок 158e узла 12e базирования заготовки установлен с возможностью поворота относительно станины 40e вокруг оси 160e поворота в целом на угол 90°. Таким образом, из нейтрального положения, в котором плоскость резания расположена по меньшей мере по существу перпендикулярно определяемой упорными элементами 48e, 50e плоскости упора, отрезное устройство 14e для технологической машины может поворачиваться относительно выполненного за одно целое со станиной 40e участка 156e узла базирования заготовки в двух противоположных направлениях, в каждом случае на угол 45°. Вместе с тем, возможен вариант, в котором отрезное устройство 14e для технологической машины установлено с возможностью поворота вокруг оси 160e поворота на другой максимальный угол.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2609111C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2607063C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2604506C2 |

| ПЕРЕНОСНАЯ ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2012 |

|

RU2613825C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2603335C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2602843C2 |

| СЕГМЕНТ ГИБКОГО РЕЖУЩЕГО ОРГАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2610993C2 |

| ОБРАБАТЫВАЮЩАЯ СИСТЕМА | 2012 |

|

RU2614493C2 |

| ОТРЕЗНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2641013C2 |

| БЫСТРОЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ПЕРЕНОСНОЙ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ, В ЧАСТНОСТИ ДЛЯ УГЛОВОЙ ШЛИФОВАЛЬНОЙ МАШИНЫ | 2017 |

|

RU2736767C2 |

Изобретение относится к системам для обработки заготовок резанием. Система включает по меньшей мере одну технологическую машину, содержащую по меньшей мере один узел (12a; 12b; 12c; 12d; 12e) базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, и по меньшей мере одно отрезное устройство для технологической машины, по меньшей мере в одном рабочем состоянии проходящее насквозь через узел (12a; 12b; 12c; 12d; 12e) базирования заготовки. Предлагаемое в изобретении отрезное устройство для технологической машины содержит по меньшей мере один гибкий режущий орган (16a; 16b; 16c; 16d; 16e) и по меньшей мере один направляющий узел (18a; 18b; 18c; 18d; 18e) для направления движения гибкого режущего органа (16a; 16b; 16c; 16d; 16e). Изобретение направлено на улучшение эксплуатационных характеристик устройства - обеспечение компактности системы и адаптации к необходимому для оператора типу реза. 3 н. и 7 з.п. ф-лы, 11 ил.

1. Система для обработки заготовок резанием, содержащая по меньшей мере одну технологическую машину по меньшей мере с одним узлом (12a; 12b; 12c; 12d; 12e) базирования заготовки, используемым в качестве опоры для заготовки во время обработки последней, и по меньшей мере одно отрезное устройство, по меньшей мере в одном рабочем состоянии проходящее насквозь через узел (12a; 12b; 12c; 12d; 12e) базирования заготовки, отличающаяся тем, что отрезное устройство для технологической машины содержит по меньшей мере один гибкий режущий орган (16a; 16b; 16c; 16d; 16e) и по меньшей мере один направляющий узел (18a; 18b; 18c; 18d; 18e) для направления движения гибкого режущего органа (16a; 16b; 16c; 16d; 16e).

2. Система по п. 1, отличающаяся тем, что в смонтированном состоянии отрезное устройство для технологической машины установлено подвижно относительно по меньшей мере узла (12b; 12c; 12d; 12e) базирования заготовки.

3. Система по п. 2, отличающаяся тем, что в смонтированном состоянии отрезное устройство для технологической машины установлено с обеспечением его подвижности по меньшей мере по существу перпендикулярно опорной поверхности (20c) узла (12c) базирования заготовки.

4. Система по п. 2, отличающаяся тем, что в смонтированном состоянии отрезное устройство для технологической машины установлено с обеспечением его подвижности по меньшей мере по существу параллельно опорной поверхности (20d; 20e) узла (12d; 12e) базирования заготовки.

5. Система по п. 2, отличающаяся тем, что в смонтированном состоянии отрезное устройство для технологической машины и узел (12b; 12c; 12e) базирования заготовки установлены с возможностью поворота относительно друг друга.

6. Система по п. 5, отличающаяся тем, что технологическая машина содержит по меньшей мере один приводной узел (22b; 22c; 22e), в смонтированном состоянии установленный с возможностью совместного с отрезным устройством для технологической машины поворота относительно по меньшей мере узла (22b; 12c; 12e) базирования заготовки.

7. Отрезное устройство системы для обработки заготовок резанием по одному из пп. 1-6, содержащее по меньшей мере один гибкий режущий орган (16a; 16b; 16c; 16d; 16e) и по меньшей мере один направляющий узел (18a; 18b; 18c; 18d; 18e).

8. Отрезное устройство по п. 7, отличающееся наличием обеспечивающего передачу крутящего момента элемента (24a), установленного, по меньшей мере частично, в направляющем узле (18a).

9. Отрезное устройство по п. 8, отличающееся тем, что гибкий режущий орган (16a) содержит по меньшей мере один резценосный элемент (26a, 28a), имеющий на своей стороне (30a, 32a), обращенной к обеспечивающему передачу крутящего момента элементу (24a), по меньшей мере одну впадину (34a, 36a), в которую по меньшей мере в одном рабочем состоянии входит обеспечивающий передачу крутящего момента элемент (24a) для привода гибкого режущего органа (16a).

10. Технологическая машина системы для обработки заготовок резанием по одному из пп. 1-6, содержащая по меньшей мере один узел (12a; 12b; 12c; 12d; 12e) базирования заготовки, используемый в качестве опоры для заготовки во время обработки последней, и по меньшей мере один стыковочный узел (38a; 38b; 38c; 38d; 38e) для соединения с отрезным устройством по одному из пп. 7-9.

| DE 690791 C, 07.05.1940 | |||

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 2001 |

|

RU2190089C1 |

| УСТРОЙСТВО С ГИБКИМ БЕСКОНЕЧНЫМ РАБОЧИМ ОРГАНОМ | 2006 |

|

RU2323822C2 |

| Устройство для сколачивания электродов электрических пылеосадителей | 1926 |

|

SU7920A1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА, ПРИМЕНЯЕМОГО В ОБЛАСТИ ЭНДОДОНТИИ, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ИНСТРУМЕНТА | 2006 |

|

RU2397729C2 |

| ГИБКАЯ ПИЛА | 1992 |

|

RU2033316C1 |

| US 4757735 A, 19.07.1988 | |||

| Способ хирургического лечения открытоугольной глаукомы | 2015 |

|

RU2610563C1 |

| US 4779503 A, 25.10.1988. | |||

Авторы

Даты

2016-12-10—Публикация

2012-03-02—Подача