Критика аналогов и прототипа

Рациональное использование отходов, образующихся на инструментальных и машиностроительных заводах, является важнейшей проблемой. При этом из общего количества отходов, поступающих на базы Вторчермета, до 70% приходится на стружку. Стоимость катаного профиля наиболее распространенной быстрорежущей стали Р6М5 всего в 2,7-3,2 раза выше цены на стружку, что обусловливает необходимость эффективного использования образующихся кусковых и стружечных отходов для производства марочного металла.

Существующая технология переработки кусковых и стружечных отходов инструментальных сталей является многоступенчатой и связана с большими энергозатратами: мелкогабаритную шихту плавят в дуговых электропечах и разливают в шихтовые слитки, которые затем используют уже при выплавке марочного металла. На этом переделе общий угар шихты составляет 6-12%, в том числе - вольфрама в среднем 15%, ванадия - 30%, молибдена - 10%. При этом следует учитывать, что стружка, обладающая низкой насыпной плотностью, на большинстве заводов не компактируется, что приводит к увеличению транспортных расходов и ее потере при перевалке и складировании [1, 2].

Разливка быстрорежущих сталей в сравнительно мелкие слитки, массой до 1000 кг, обусловливает значительные потери металла в обрезь и не обеспечивает получения высокого качества стали.

Анализ используемых в настоящее время способов производства высоколегированных сталей, таких как индукционная и электродуговая плавка, электрошлаковый переплав свидетельствует о преимуществах последнего способа, который может обеспечить:

- незначительный угар основных легирующих элементов быстрорежущих сталей, исключающий дополнительное долегирование при переплаве металла конечного химического состава;

- бездефектную поверхность слитков, не требующую зачистки перед деформацией;

- высокую химическую и структурную однородность металла при низком содержании примесей и газов;

- увеличенный выход годного продукта за счет повышенной деформируемости слитка и снижения головной и донной обрези;

- лучший комплекс физико-механических свойств по сравнению с металлом обычной выплавки.

Быстрорежущая сталь электрошлаковой выплавки благодаря тонкой микроструктуре и равномерному распределению карбидной фазы, химической однородности и чистоте имеет более высокую пластичность, чем сталь обычной выплавки. Выход годных при ковке, например, электрошлаковых слитков стали PI8 составляет 80-93%, вместо 60-70% для слитков обычной выплавки [3].

Описанные преимущества инструментальных сталей, выплавленных методом ЭШП, относятся только к использованию компактных (литых или деформированных) расходуемых электродов. Такой материал как стружка, отличающийся повышенной загрязненностью, развитой удельной поверхностью, малым насыпным весом может внести существенные коррективы в технологию выплавки. Связь между качеством металла и технологией его выплавки представляется очевидной, поэтому основополагающее значение имеет выбор рациональной схемы ЭШП стружки.

Задачей данного изобретения является производство высококачественной инструментальной стали, основанное на полном (100%) использовании для выплавки кускового лома и стружки инструментальных сталей.

Для решения указанной задачи при выплавке стали используют отходы инструментального производства, на 100% состоящие из пускового ложа и стружки, при этом осуществляют переплав в электропечи кускового лома инструментального производства с получением расходуемых электродов и их последующий переплав в установке электрошлакового переплава при одновременной непрерывной подаче в зону плавления стружки инструментального производства аналогичного химического состава.

Предлагается следующая технологическая схема производства инструментальных сталей с использованием кусковых отходов и стружки, образующихся в инструментальном производстве:

1. Переплав в электродуговой или индукционной печи кусковых отходов инструментального производства с необходимым доведением расплава дополнительным легированием до требуемого химического состава, например, стали Р6М5.

2. Разливка выплавленной стали Р6М5 в кокиль для получения расходуемого электрода для последующего электрошлакового переплава.

3. Переплав расходуемого электрода на установке ЭШП, позволяющей одновременно подавать в зону плавления и переплавлять стружку инструментальной стали (например, той же стали Р6М5) с получением в результате готового слитка ЭШП (например, диам. до 125 мм) конечного химического состава (например, стали Р6М5).

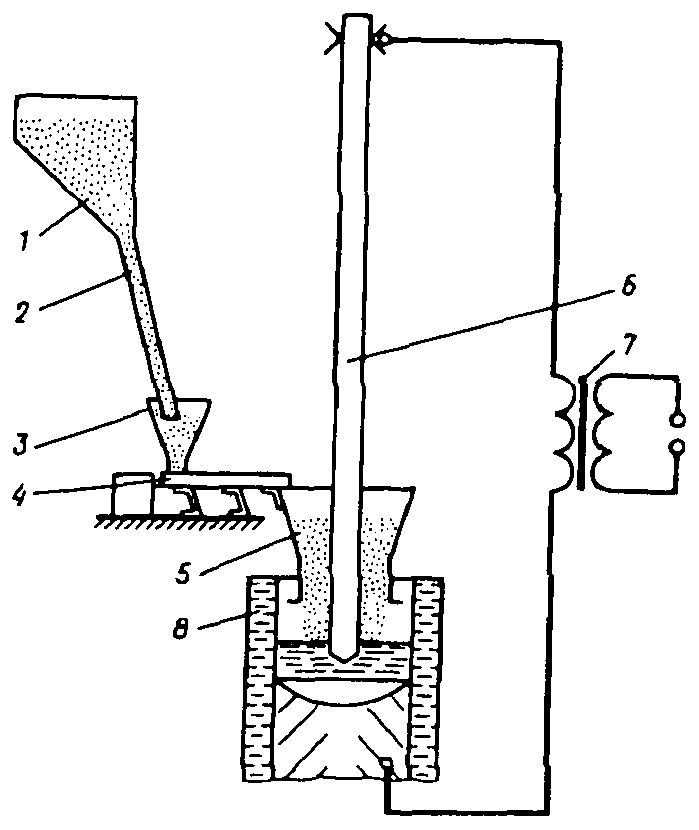

Для реализации электрошлакового переплава инструментальной стружки предлагается конструкция установки ЭШП, принципиальная схема которой представлена на чертеже.

Из бункера 1 стружка по наклонному желобу 2 через промежуточную воронку 3 подается на весовой дозатор 4, а затем через вибрационную воронку дозатора 5 поступает в кристаллизатор 8, где осуществляется ее плавление электродом 6. Для подачи стружки в кристаллизатор можно использовать, например, весовой дозатор ДН-21У с ленточным питателем. Производительность дозирования стружки может меняться в пределах 30-160 кг/час.

Установка для ЭШП стружки может быть смонтирована на базе серийного аппарата для электрошлаковой сварки и наплавки А - 550Ц с источниками питания - однофазными трансформаторами ТСД - 2000.

Переплав возможно производить в кристаллизаторы диам. 125 мм, кв. 125 мм, сутунку 120×180 мм.

Для переплава могут быть использованы электроды диам. 40-60 мм.

При этом для получения качественного слитка количество используемой для переплава стружки не должно превышать 60-70% от массы получаемого слитка ЭШП.

Пример осуществления способа

Предложенная технология была реализована на стандартной электрошлаковой печи типа А-550, оборудованной системой дозирования и подачи стружки (в соответствии с чертежом). Плавки стали Р6М5 проводили в кристаллизаторе ЭШП диам. 125 мм с использованием литого электрода диам. 50 мм, выплавленного в дуговой электропечи с использованием 100% кусковых отходов инструментального производства и введением из дозатора в процессе переплава стружки стали Р6М5.

Ниже представлены результаты испытаний полученного металла:

Химический состав

Свойства кованой стали Р6М5

Электрошлаковая быстрорежущая сталь Р6М5, полученная переплавом стружки, характеризуется отсутствием дефектов ликвационного происхождения, плотной бездефектной макроструктурой, микрокристаллическим строением и структурной однородностью.

Проведены сравнительные испытания инструмента (сверло диам. 20 мм), изготовленного из стандартной стали Р6М5 электродуговой выплавки и из стали, полученной электрошлаковым переплавом стружки Р6М5. Изготовлено и испытано 10 сверл при обработке сталей из стали 40Х.

При аналогичных режимах резания средняя стойкость опытного сверла между переточками составляла 200 мин, стандартного - 190 мин.

Таким образом, предложенный метод электрошлакового переплава стружки позволяет получать инструментальную сталь, полностью отвечающую всем требованиям, предъявляемым к серийной инструментальной продукции.

Литература

1. Иванов В.Г. и др. Переплав стружки быстрорежущих сталей. Металлург. 1975. №4, с.25-26.

2. Строганов А.И. и др. Потери вольфрама при производстве быстрорежущей стали. Металлург, 1971. №1, с.30-33.

3. Мошкевич Л.Д. и др. О качестве быстрорежущей стали электрошлакового переплава. Сталь, 1977. №3., с.219-233.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ИЗ КУСКОВЫХ ОТХОДОВ ИЗНОШЕННОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2602579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НЕКОМПАКТНЫХ СТАЛЬНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БЛОКОВ СТАЛЬНЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1999 |

|

RU2148665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1999 |

|

RU2148094C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

Изобретение относится к области металлургии и может быть использовано при переработке кусковых и стружечных отходов инструментального производства для производства слитка из инструментальной стали. В способе осуществляют переплав в электропечи кускового лома инструментальной стали с получением расходуемых электродов и их последующий переплав в установке электрошлакового переплава при одновременной непрерывной подаче в зону плавления стружки инструментальной стали аналогичного химического состава. Изобретение позволяет выплавлять слитки инструментальной стали только из кускового лома и стружки инструментальных сталей требуемого химического состава с повышенным уровнем физико-механических и эксплуатационных свойств. 1 ил.

Способ выплавки слитка инструментальной стали из отходов инструментального производства, характеризующийся тем, что осуществляют переплав отходов, на 100% состоящих из кускового лома и стружки инструментальных сталей, при этом переплав кускового лома инструментальной стали осуществляют в электропечи с получением расходуемых электродов, которые затем переплавляют в установке электрошлакового переплава при одновременной непрерывной подаче в зону плавления стружки инструментальной стали аналогичного химического состава.

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1999 |

|

RU2148094C1 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОДА ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ К ЭЛЕКТРОШЛАКОВОМУ ПЕРЕПЛАВУ | 1992 |

|

RU2044081C1 |

| US 4159184 А, 26.06.1979 | |||

| US 3975577 А, 17.08.1976. | |||

Даты

2010-12-10—Публикация

2009-06-23—Подача