Изобретение относится к способу нанесения защитного покрытия на основе алюминидов железа на изделия из низкоуглеродистой стали, которые могут эксплуатироваться при высоких температурах.

Низкоуглеродистые стали получили большое распространение в качестве конструкционного материала из-за своей низкой стоимости, однако сфера их применения существенно ограничена низкой жаростойкостью при высоких температурах. Нанесение защитного покрытия, содержащего алюминий (алитирование), позволяет значительно повысить стойкость стали к окислению за счет образования тонкого защитного слоя α-Al2O3 на поверхности покрытия. Среди известных методов алитирования недорогим и простым с точки зрения аппаратного оформления считается электролитический способ.

Известен способ алитирования изделий из низкоуглеродистой стали (Progress in Organic Coatings, 67 (2010) 146-151) электролизом хлоралюминатной ионной жидкости 1-бутил-3-метил-имидазол гептахлоралюминат [BmIm][Al2Cl7] с мольным отношением [BMImCl]/[AlCl3] от 1 до 2 [1]. Электролиз ведут при комнатной температуре в атмосфере азота при плотности тока не более 10 мА/см2. Такой режим электролиза свидетельствует в пользу низкой скорости процесса электроосаждения алюминия, характерной для получения сплошных декоративных покрытий, которые не требуют высокого сцепления с подложкой. Процессу нанесения покрытия предшествует процедура обезжиривания и химического травления материала подложки для очистки поверхности от оксидных пленок. Помимо этого способ требует применения защитной атмосферы для предотвращения дальнейшего окисления подложки. Применение органических электролитов для нанесения покрытий из-за низкой рассеивающей способности и малых предельных токов электроосаждения алюминия не позволяет получать сплошные покрытия при более высокой скорости процесса (плотности тока более 10 мА/см2).

Известен способ алитирования изделий из низкоуглеродистой стали (Surface & Coatings Technology, 258 (2014) 652-663) [2]. Данный способ включает электролиз бромидного алюмосодержащего расплава LiBr-KBr-CsBr-AlBr3, содержащего до 80 мас. % AlBr3 при использовании алюминиевого твердого анода.

Использование твердого алюминиевого анода обусловлено относительно невысокой температурой процесса электроосаждения 325-400°C (ниже температуры плавления алюминия), при этом практически исключается процесс химического растворения алюминия и соответственно снижается скорость процессов переноса алюминия на стальную подложку (химических и электрохимических) с участием растворенного алюминия, снижая скорость алитирования. Низкая температура процесса 325-400°C не позволяет получить диффузионное покрытие алюминия на стали с хорошей адгезией из-за низкой скорости твердофазной диффузии атомов алюминия и железа в приповерхностном слое обрабатываемого изделия.

Для защиты стальной подложки от окисления процесс нанесения покрытия ведут в атмосфере аргона при температуре от 325 до 400°C. Для получения сплошных малопористых покрытий используют плотность тока, не превышающую 0.5 А/см2. Как и в вышеописанном способе относительно низкая температура процесса при ограниченной максимальной плотности тока свидетельствует в пользу низкой скорости процесса электроосаждения алюминия, характерной для получения сплошных декоративных покрытий, которые не требуют высокого сцепления с подложкой. Кроме того, данный способ не исключает значительных потерь бромида алюминия в виде испарений и предъявляет высокие требования к чистоте солей, используемых в приготовлении электролита (например - AlBr3 с содержанием основного вещества 99.999 мас. %), кроме того, требует применения защитной атмосферы (содержание кислорода в аргоне не более 1.2 ppm, влаги - не более 0.1 ppm) и предварительной обработки поверхности перед нанесением покрытия, включающей промывание ацетоном, сушку и электрохимическое травление для удаления оксидной пленки.

Задача настоящего изобретения заключается в электролитическом получении защитного сплошного покрытия на промышленных изделиях из низкоуглеродистой стали, обладающего хорошим сцеплением (адгезией) с поверхностью изделия.

Техническим результатом, достигаемым при осуществлении изобретения, является получение сплошного алюминидного покрытия, обладающего хорошей адгезией к стальной подложке, повышение содержания алюминия в покрытии, повышение жаростойкости стальных изделий и скорости алитирования.

Поставленная задача достигается тем, что электролитическое алитирование изделий из низкоуглеродистой стали проводят электролизом галогенидного алюминийсодержащего расплава при использовании алюминиевого анода, при этом покрытие наносят из солевого расплава на основе AlF3 с добавками NaF и/или KF при температуре 700-980 °C, плотности тока не менее 0,5 А/см2 и использовании расплава алюминия в качестве анода.

Расплавы на основе AlF3 с добавками NaF и/или KF обладают относительно высокой растворимостью оксидов металлов по сравнению с другими галогенидными расплавами (хлоридами, бромидами), поэтому эффективно растворяют оксидные пленки на поверхности алитируемых стальных изделий. Поверхность стали, свободная от оксидов, лучше смачивается металлическим расплавом на основе алюминия. Скорость растекания жидкого металла по такой поверхности увеличивается, повышая тем самым скорость алитирования и равномерность покрытия. Режим электролиза, включающий температуру процесса в пределах 700-980°C и плотность тока не менее 0.5 А/см2, в совокупности с известными свойствами солевого расплава на основе AlF3 с добавками NaF и/или KF позволяет растворять оксидные пленки на поверхности алитируемых стальных изделий, позволяет повысить скорость алитирования изделий из низкоуглеродистой стали при сохранении их высокой жаростойкости без дополнительных операций по удалению или предотвращению образования на алитируемой поверхности оксидных пленок и получить защитное сплошное покрытие на промышленных изделиях из низкоуглеродистой стали, обладающее хорошей адгезией с поверхностью изделия. При этом процесс ведут на воздухе без защитной атмосферы.

Алитирование стали при температуре ниже 700°C приводит к солевой пассивации поверхности либо к получению несплошного (дендритного) покрытия, которое не обеспечивает защиту от окисления, а при температуре выше 980°C снижается качество покрытия из-за интенсивного окисления поверхности алитируемого изделия. Плотность тока менее 0.5 А/см2 не позволяет получить сплошное защитное покрытие в условиях предлагаемого способа.

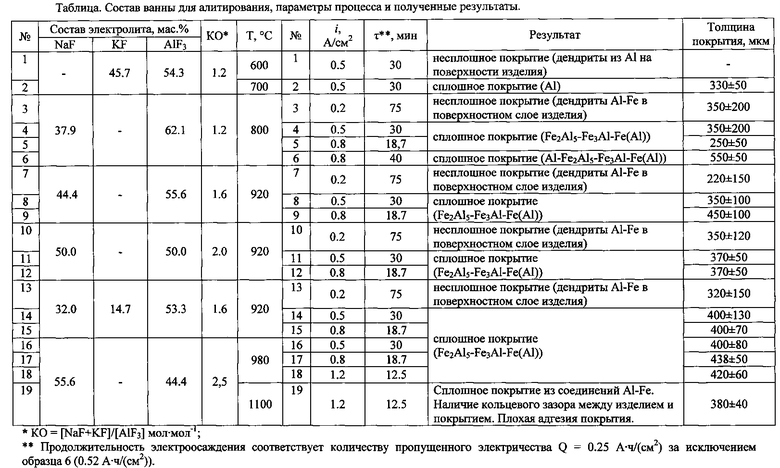

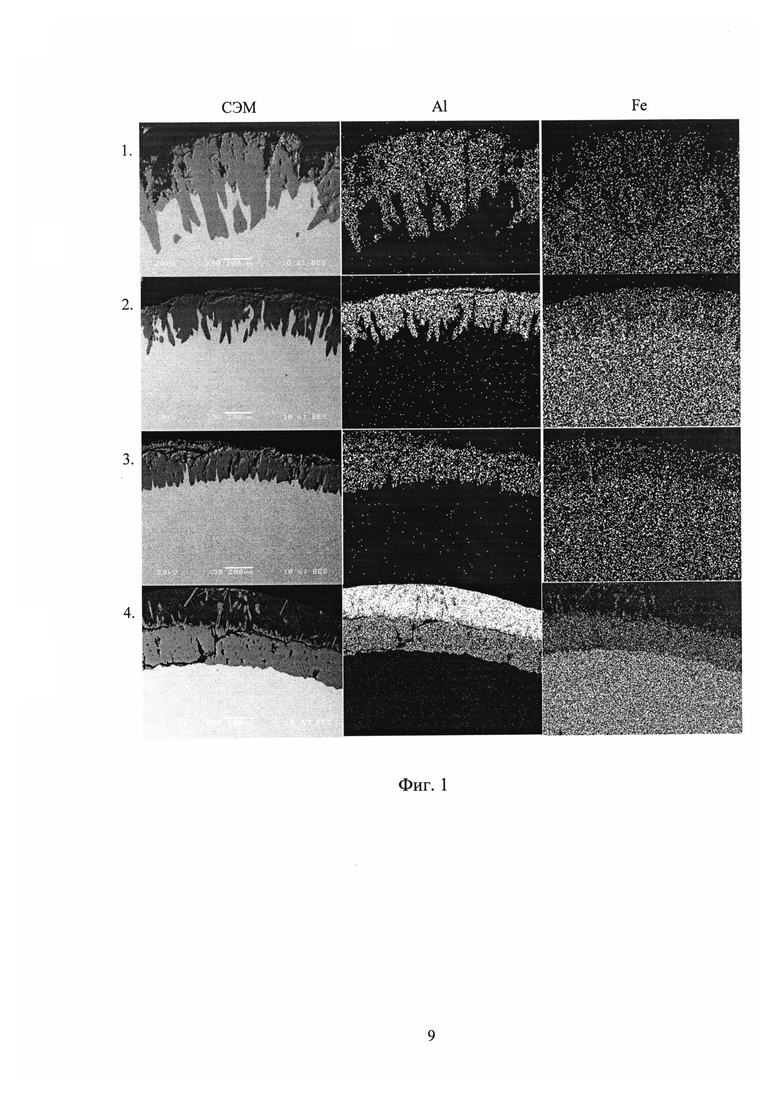

Заявленный способ иллюстрируется чертежами, где на фиг. 1 представлены электронные микрофотографии (СЭМ) поперечного сечения образцов стали Ст3сп после электролитического алитирования и карты распределения элементов Al, Fe. Условия алитирования: 800°C; расплав NaF(37.9)-AlF3(62.1) мас. %; плотность тока, А/см2: 1. - 0.2 (75 мин), 2. - 0.5 (30 мин); 3. - 0.8 (18.7 мин)); 4. - 0.8 (40 мин), количество пропущенного электричества: 0.25 А·ч/см2 (за исключением образца 4: 0.52 А·ч/см2). На фиг. 2 - кинетика окисления алитированных образцов стали Ст3сп при температуре 900°C. Условия алитирования: температура 920°C; расплав NaF(32)-KF(14.7)-AlF3(53.3) мас. %; плотность тока, А/см2: 1. - исходный образец без защитного покрытия, 2. - 0.5 (30 мин), 3. - 0.8 (18.7 мин); количество пропущенного электричества: 0.25 А·ч/см2 для всех образцов.

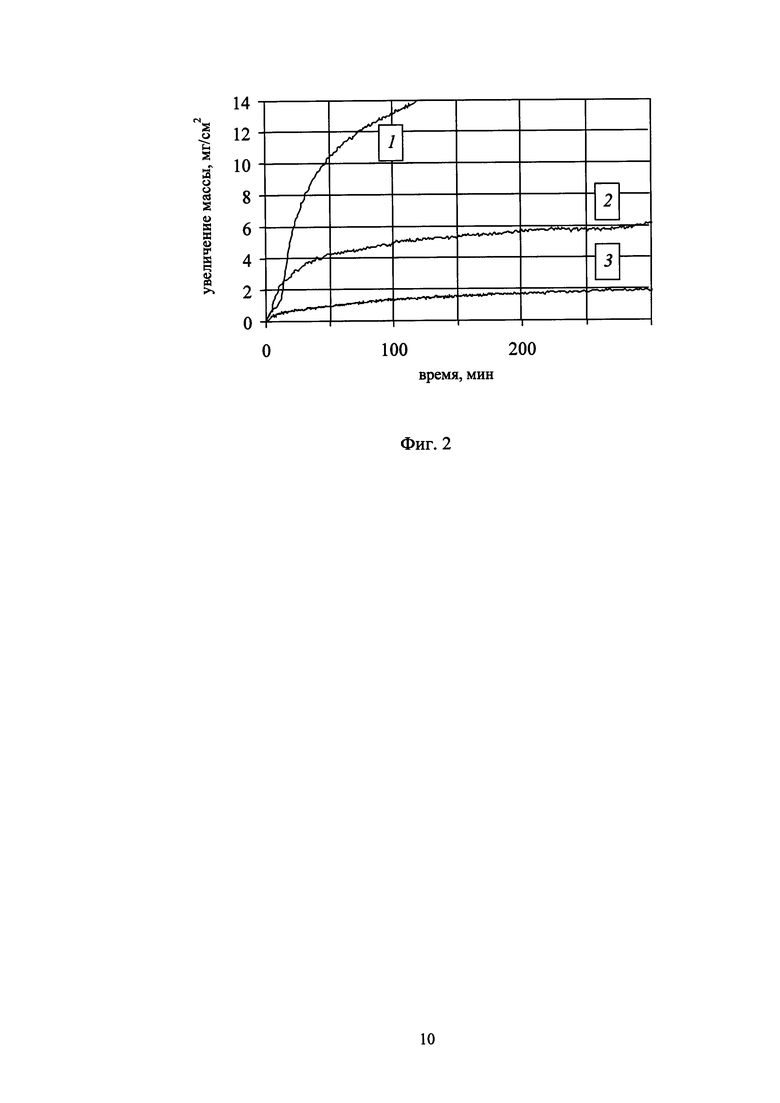

В таблице приведены состав ванны для алитирования, параметры процесса и полученные результаты.

Экспериментальную проверку способа осуществляли следующим образом. Смесь солей AlF3 с добавками NaF и/или KF плавили в печи сопротивления на воздухе. Контейнером для расплава служил алундовый тигель. После плавления соли на дно контейнера добавляли металлический алюминий технической чистоты (99.5 мас. %). Температуру процесса выбирали выше температуры плавления солевого расплава в интервале от 700 до 980°C. Алитированию подвергали стальной пруток (длина 20-50 мм, диаметр 8 мм), изготовленный из стали Ст3сп следующего химического состава, мас. %: С=0.20; Si=0.05; Mn=0.54; S=0.016; P=0.021; Cr=0.05; Ni=0.03; Cu=0.03; остальное - Fe. Поверхность образцов обрабатывали шлифовальной бумагой крупностью 100 мкм. Химическую или электрохимическую обработку (травление) не проводили. Подвес изготавливают из проволоки Ст3сп диаметром 2 мм, который прикрепляли к алитируемым образцам с помощью резьбового соединения. Стальной образец погружали в солевой расплав на основе AlF3 с добавками NaF и/или KF и с помощью внешнего источника пропускали постоянный ток через стальной образец (катод), солевой расплав (электролит) и расплав на основе алюминия (анод). Процесс вели при плотности тока не менее 0.5 А/см2, а продолжительность процесса алитирования выбирали в зависимости от необходимой толщины покрытия.

Из электронных микрофотографий и карт распределения железа и алюминия в поверхностном слое алитированных изделий, представленных на фиг. 1, видно, что состав полученных покрытий соответствует ряду интерметаллидов Al-Fe. Основной фазой покрытия, определяемой рентгенофазовым анализом, является Fe2Al5.

При алитировании стали предлагаемым способом были получены слои интерметаллидов на основе соединения Fe2Al5 с содержанием алюминия 54,6±2 мас. %. Высокая концентрация алюминия в покрытии обеспечивает высокую жаростойкость обработанным стальным изделиям за счет образования на поверхности покрытия при окислении сплошного слоя Al2O3, выполняющего роль диффузионного барьера.

Покрытие внутри стальной подложки растет в виде дендритов алюминидной фазы. При плотности тока алитирования менее 0.5 А/см2 покрытие представляет собой практически обособленные дендриты с большим количеством включений электролита и пор. Алитирование при плотности тока 0.5 А/см2 и более приводит к сращиванию отдельных дендритов и образованию сплошного малопористого покрытия (фиг. 1, таблица). Оксидных фаз на межфазной границе покрытие-подложка нет, поэтому адгезия покрытия хорошая.

Защитные свойства алюминидного покрытия на образцах стали Ст3сп оценивали по увеличению их веса в ходе изотермического окисления в атмосфере воздуха при температуре 900°C. Увеличение веса образцов, алитированных при плотности тока 0.5 А/см2 и более, не превышает 2-6 мг·см-2 в течение 5 ч (фиг. 2). В ходе высокотемпературного окисления на поверхности алюминидного покрытия формируется тонкий слой α-Al2O3, который играет роль диффузионного барьера и защищает материал подложки от дальнейшего окисления. Увеличение веса стали, алитированной при плотности тока менее 0.5 А/см2 (при образовании несплошного покрытия), и исходного образца стали без защитного покрытия составляет от 10 до 14 мг·см-2 в течение 2 ч из-за интенсивного окисления подложки.

Таким образом, при алитировании низкоуглеродистой стали в ванне, состоящей из металлического расплава на основе алюминия, находящегося под слоем солевого расплава на основе AlF3 с добавками NaF и/или KF при температуре 700-980°C при использовании жидкометаллического алюминиевого анода, образуется сплошное алюминидное покрытие с высоким содержанием алюминия, обладающее хорошей адгезией к стальной подложке и обеспечивающее повышение жаростойкости стальных изделий по сравнению с исходной сталью без защитного покрытия, если плотность тока алитирования составляет не менее 0.5 А/см2.

Защитные свойства алюминидного покрытия на образцах стали Ст3сп оценивали по увеличению их веса в ходе изотермического окисления в атмосфере воздуха при температуре 900°C. Увеличение веса образцов, алитированных при плотности тока 0.5 А/см2 и более не превышает 2-6 мг·см-2 в течение 5 ч (фиг. 2). В ходе высокотемпературного окисления на поверхности алюминидного покрытия формируется тонкий слой α-Al2O3, который играет роль диффузионного барьера и защищает материал подложки от дальнейшего окисления. Увеличение веса стали, алитированной при плотности тока менее 0.5 А/см2 (при образовании несплошного покрытия), и исходного образца стали без защитного покрытия составляет от 10 до 14 мг·см-2 в течение 2 ч из-за интенсивного окисления подложки.

Таким образом, при алитировании низкоуглеродистой стали в ванне, состоящей из металлического расплава на основе алюминия, находящегося под слоем солевого расплава на основе AlF3 с добавками NaF и/или KF при температуре 700-980°C при использовании жидкометаллического алюминиевого анода образуется сплошное алюминидное покрытие, обладающее хорошей адгезией к стальной подложке и обеспечивающее повышение жаростойкости стальных изделий по сравнению с исходной сталью без защитного покрытия, если плотность тока алитирования составляет не менее 0.5 А/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диффузионного алюминидного покрытия на низкоуглеродистой стали | 2016 |

|

RU2658550C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2016 |

|

RU2621201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДА СТАЛЕАЛЮМИНИЕВОГО | 2010 |

|

RU2490740C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| Способ нанесения защитного покрытия на катоды электролизера для получения алюминия | 2019 |

|

RU2716726C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕАЛЮМИНИЕВОГО КОНТАКТНОГО ПРОВОДА | 2014 |

|

RU2594756C2 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ С КИСЛОРОДСОДЕРЖАЩИМИ ДОБАВКАМИ С ИСПОЛЬЗОВАНИЕМ ИНЕРТНОГО АНОДА | 2011 |

|

RU2457286C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

Изобретение относится к области гальванотехники и может быть использовано для нанесения защитного покрытия на изделия из низкоуглеродистой стали, которые могут эксплуатироваться при высоких температурах. Способ включает электролиз галогенидного алюминийсодержащего расплава при использовании алюминиевого анода, при этом покрытие наносят электролизом солевого расплава на основе AlF3 с добавками NaF и/или KF при температуре 700-980 °C, плотности тока не менее 0,5 А/см2 и использовании расплава алюминия в качестве анода. Технический результат: получение сплошного алюминидного покрытия, обладающего хорошей адгезией к стальной подложке, повышение содержания алюминия в покрытии, повышение жаростойкости стальных изделий и скорости алитирования. 1 табл., 2 ил.

Способ электролитического алитирования изделий из низкоуглеродистой стали, включающий электролиз галогенидного алюминийсодержащего расплава при использовании алюминиевого анода, отличающийся тем, что покрытие наносят электролизом солевого расплава на основе AlF3 с добавками NaF и/или KF при температуре 700-980 °C, плотности тока не менее 0,5 А/см2 и использовании расплава алюминия в качестве анода.

| Способ электрохимического алюминирования | 1989 |

|

SU1708941A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| Способ комбинированной обработки электротехнических деталей | 1985 |

|

SU1450401A1 |

| US 7074314 B2, 11.07.2006. | |||

Авторы

Даты

2016-11-27—Публикация

2015-05-22—Подача