Наиболее близким по технической мущности и достигаемому эффекту является способ алитирования в расплаве солей, содержащем, %: NaCI 35; NaF 15; KCI 35; А1Рз 15 при плотности тока 0,3 А/см, температуре 800°С в течение 10-15 мин. В качестве растворимого анода используют металлический алюминий, катодом служит изделие, укрепленное на молибденовой подвеске.

К недостаткам известного способа следует отнести недостаточную толщину алюминиевого покрытия и, вследствие этого, невысокую стойкость алюминированных деталей. Кроме того, алюминий при температуре процесса 800°С находится в расплавленном состоянии (температура плавления алюминия 660°С), что конструктивно усложняет токоподвод к расплавленному аноду.

Целью изобретения является повышение термостойкости покрытия и снижение затрат.

Поставленная цель достигается тем, что в способе электрохимического алюминирования, преимущественно формообразующих стальных деталей, включающем осаждение покрытия из расплава фторидов натрия, алюминия и хлорида натрия, осаждение ведут с использованием графитовых анолов при плотности тока 0,05-2,5 А/см, температуре 700-850°С, в течение 210 мин, при следующем соотношении компонентов, мас.%: фторид натрия 29-32; хлорид натрия 15-18; фторид алю |иния остальное.

Способ предназначен преимуществен но для формообразующих деталей.

Способ осуществляют следующим образом.

Заготовку изготавливают из рядовой стали марок типа 3,40Х, после чего ее подвергают механической обработке для получения требуемой конфигурации, термообработке и шлифЬвке. Выбор режима термической обработки деталей зависит от конструкции пресс-форм, ее размеров, толщины стенки, материала, применяемого для изготовления отливок и других факторов. Чаще всего применяют закалку с отпуском. Наиесение упрочняющего покрытия осуществляется электролитическим алюминированием в расплаве солей. Для алюминироваиия на воздухе берут электролит, содержащий 29-32% NaF, 15-16% NaCI, остальное A1F3. Алюминирование ведут в течение 2-10 мин при плотности тока 0,05-2.5 А/см и температуре 700-850С. Катодом служит формообразующая деталь.

а в качестве анодов используют графитовые. электроды.

Способ был реализован в промышленных условиях. Испытания проведены на

матрице для отливки корпуса ДУ-15. Заготовку матрицы, выполненную из стали 40Х, после механической обработки подвергли термической обработке, заключающейся в закалке при 980°С. После термической обработки твердость составила 40-45 HRX. Расплав солей для электролиза был приготовлен в трехфазной электропечи с графитовыми электродами. После расплавления компонентов электролита в расплав ввели

алюминий в количестве 100 г и затем в усредненный по составу расплав помещали матрицу, являющуюся катодом.

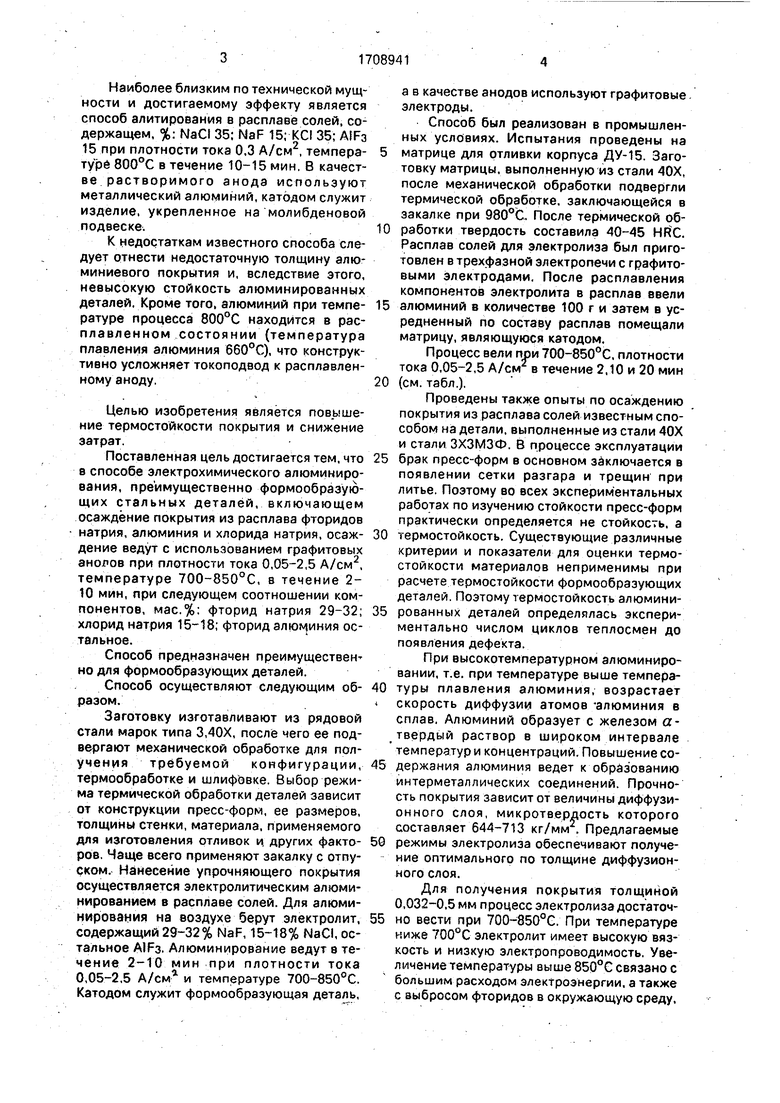

Процесс вели при 700-850°С,плотности тока 0,05-2,5 А/см в течение 2,10 и 20 мин

(см. табл.).

Проведены также опыты по осаждению покрытия из расплава солей известным способом на детали, выполненные из стали 40Х и стали ЗХЗМЗФ. В процессе эксплуатации

брак пресс-форм в основном заключается в появлении сетки разгара и трещин при литье. Поэтому во всех экспериментальных работах по изучению стойкости пресс-форм практически определяется не стойкость, а

термостойкость. Существующие различные критерии и показатели для оценки термостойкости материалов неприменимы при расчете термостойкости формообразующих деталей. Поэтому термостойкость алюминированных деталей определялась экспериментально числом циклов теплосмен до появления дефекта.

При высокотемпературном алюминировании, т.е. при температуре выше температуры плавления алюминия, возрастает

скорость диффузии атомов алюминия в сплав. Алюминий образует с железом атвердый раствор в широком интервале температур и концентраций. Повышение содержания алюминия ведет к образованию интерметаллических соединений. Прочность покрытия зависит от величины диффузионного слоя, микротвердость которого составляет 644-713 кг/мм . Предлагаемые

режимы электролиза обеспечивают получение оптимального по толщине диффузионного слоя.

Для получения покрытия толщиной 0,032-0,5 мм процесс электролиза достаточно вести при 700-850°С. При температуре ниже 700°С электролит имеет высокую вязкость и низкую электропроводимость. Увеличение температуры выше 850°С связано с большим расходом электроэнергии, а также с выбросом фторидов в окружающую среду.

превышающим допустимые санитарные нормы.

Плотность тока 0,05 А/см не позволяет получить покрытие достаточной толщины и сплошности. При плотности тока выше 2,5 А/см скорость электрохимической реакции разряда ионов выше, чем скорость диффузии ионов в металл, что приводит к снижению толщины диффузионного покрытия.

Время процесса электролиза определяется требуемой толщиной упрочняющего покрытия. Для получения минимальной толщины покрытия, представляющего собой диффузионный слой и обеспечивающего повышение термостойкости изделия, обработку необходимо вести в течение не менее 2 мин.

Оптимальное время процесса 2-10 мин. /Дальнейшее увеличение продолжительности процесса не сопровождается существенным ростом защитного слоя и, соответственно, увеличением термостойкости рабочей поверхности изделия, кроме того, такое покрытие отличается значительной неоднородностью по толщине.

Оптимальным составом электролита является: 29-32% NaF, 15-18% NaCI, остальное , А1Рз. Изменение содержания компонентов электролиза влечет за собой повышение вязкости расплава с выпадением кристаллов твердой фазы и снижение электропроводности. Проведенные испытания показали, что нанесение алюминиевого покрытия позволяет повысить термостойкость матрицы. Матрица из стали 40Х, прошедшая обработку электролитическим алюминированием. выдерживает 800012000 запрессовок латуни.

Термостойкость деталей, выполненных предлагаемым способом, повышается в два раза, за счет чего для получения отливок изделий из латуни на машинах литья под давлением требуется в два оаза меньше специальной оснастки. Формообразующие детали за счет алюминированного слоя глубиной 0,3-0,6 мм можно изготавливать из рядовых марок сталей, например 40Х, стоимость которых в пять раз ниже традиционно используемой стали ЗХЗМЗФ.

Формул а и 3 о бретени я

Способ электрохимического алюминирования, преимущественно формообразующих стальных деталей, включающий осаждение покрытия из расплава фторидов натрия, алюминия и хлорида натрия, отличающийся тем, что, с целью повышения термостойкости покрытия и снижения затрат, осаждение ведут плотности тока 0,05-2,5 А/см, температуре 700-850°С в течение 2-10 мин при следующем соотношении компонентов, мас.%: фторид натрия 29-32: хлорид натрия 15-18: фторид алюминия остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| Электролитический способ получения покрытий и изделий из ниобия, легированного танталом | 2021 |

|

RU2775044C1 |

| КОМПЛЕКТ ИНЕРТНОГО АНОДА | 2003 |

|

RU2293143C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ АНОРТОЗИТОВ | 1992 |

|

RU2009273C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| Способ непрерывного получения алюминиевой лигатуры с 2 мас. % скандия | 2016 |

|

RU2629418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-ЭРБИЙ | 2017 |

|

RU2654222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2015 |

|

RU2593246C1 |

| Способ электрохимического осаждения ниобиевых покрытий из бромидных расплавов | 2020 |

|

RU2747058C1 |

| Способ электролитического получения сплавов алюминия с иттрием | 2023 |

|

RU2811340C1 |

Изобретение может быть использовано при изготовлении пресс-формы для литья под давлением, кокилей. Цель изобретения - повышение-термостойкости покрытия и снижение затрат. Это обеспечивается нанесением алюминиевого пркрытия осаждением из расплава солей. Осаждение ведут с использованием графитовых анодов при плотности тока 0,05-2,5 А/см^, температуре 700-850''С в течение 2-10 мин при следующем соотношении компонентов, мас.%: фторид натрия 29-32; хлорид натрия 15--18, фторид алюминия остальное. 1 табл.Изобретение относится к литейному производству, в частности к изготовлению формообразующих деталей, и может найти применение при изготовлении пресс-форм>& для литья под давлением, кокилей.Одним из способов получения наиболее точных заготовок в машиностроении является литье под давлением. Стойкости формообразующих деталей придают большое значение. Разрушение формообразующих деталей начинается с рабочей поверхности, •так как она испытывает циклическое воздействие высоких температур, влияние деформаций, напряжений и химического взаимодействия с жидким металлом. При эксплуатации на рабочей поверхности формообразующих деталей возникают термическая усталость, необратимое формоизменение и износ, приводящие к выходу их из строя..Првышать стойкость формообразующих деталей можно за счет правильного вы- .бора материала. Для этих целей используют дорогостоящие хромовольфрамованадие- зые и хромомолибденоваиадиевые стали, сплавы на основе тугоплавких металлов. Нанесение защитных покрытий на формообра- зующие детали также повышает их стойкость.Известен способ изготовления формообразующих деталей, предусматривающий изготовление деталей из стали ЗХ2В8Ф и последующее электролитическое хромирование.,К недостаткам способа относится использование для изготовления деталей дорогостоящей стали, необходимость повторной электролитической обработки, так как под действием струи жидкого металла разрушается покрытие с рабочей поверхности формообразующих деталей. К недостаткам следует также отнести плохую смачиваемость маслами и смазками, низкую пластичность.c^ёVI о00оJSI^

| Горюнов И.И | |||

| Пресс-форг^ы для литья под давлением | |||

| Л.: Машиностроение, 1973 | |||

| с | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1992-01-30—Публикация

1989-08-15—Подача