Изобретение относится к кабельной промышленности, в частности к производству эмалированных проводов.

Известен способ изготовления эмалированных проводов погружением. Способ заключается в том, что в ванну с лаком погружают направляющие ролики, и проволока с захваченным при движении лаком поступает в эмаль-печь [1].

Недостатком изготовления эмалированных проводов погружением является то, что оно применимо только для маловязких масляных лаков, которые имеют высокое содержание пленкообразующих и в значительной степени изменяют вязкость в процессе эмалирования.

Известен способ, который заключается в подводе тепла к проволоке, многократном нанесении на проволоку пленкообразующего вещества с последующим подводом тепла к проволоке с нанесенным пленкообразующим веществом для его термозапечки, причем тепло к проволоке подводят в количестве, достаточном для желатинизации пленкообразующего вещества, а последующий подвод тепла производится после нанесения каждого слоя [2].

Недостатком способа является то, что пленку эмаль-изоляции на провод наносят послойно в течение многократных проходов провода через калибры. При этом после каждого прохода пленку эмаль-изоляции отверждают путем воздействия на нее тепловой энергией. Это приводит к неоправданно высоким затратам энергии.

Эмалирование проволоки в типовых агрегатах стремятся осуществлять при некоторой постоянной скорости, которую в специальной литературе называют допустимой скоростью эмалирования. Эта постоянная допустимая скорость эмалирования Vдоп в каждом конкретном случае рассчитывается с учетом времени пленкообразования, толщины эмаль-изоляции, свойств эмалировочного лака и высоты печи. Однако обеспечить постоянство скорости движения провода не всегда удается.

Под действием случайных факторов (нестабильности напряжения питания электрической сети, из-за ошибок оператора и т.п.) скорость движения провода может изменяться в некоторых пределах. В результате этого нарушаются режимы нанесения эмали на поверхность провода, ее толщина и время подвода тепла при желатинизации пленкообразующего вещества, что оказывает влияние на качество эмаль-изоляции.

Таким образом, способ-аналог не позволяет получить даже при оптимальных сочетаниях режимов эмалирования высокого качества эмалевой изоляции и характеризуется повышенными энергозатратами.

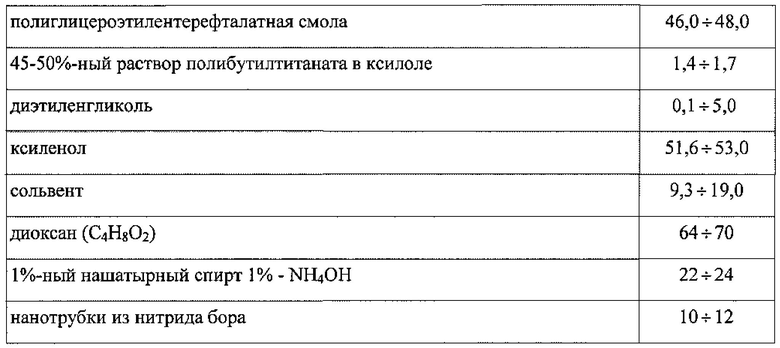

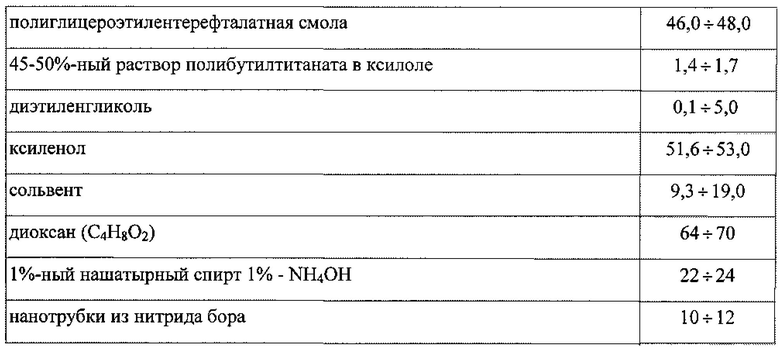

Наиболее близким к заявляемому является способ, описанный в [3]. Способ-прототип заключается в том, что на проволоку наносят эмаль-изоляцию с последующим подводом тепла к проволоке с нанесенной на нее эмаль-изоляцией, причем процесс нанесения слоя эмаль-изоляции осуществляют электроосаждением, используя электрофоретический состав, состоящий из следующих компонентов, мл/л:

лак ПЭ-939 марки В - 290÷300,

1% - нашатырный спирт 1% - NH4OH - 110÷120,

диоксан (С4Н8О2) - остальное,

при этом предварительно выбирают величину плотность тока j, лежащую в диапазоне допустимых плотностей тока анафореза 2÷10 мА/см2, погружают участок движущейся проволоки протяженностью L в упомянутый электрофоретический состав, останавливают проволоку, подают на нее относительно заземленного корпуса узла нанесения эмаль-изоляции положительный потенциал, величина которого обеспечивает значение тока анофореза I, равное I=πDLj, где D - диаметр проволоки, м, и при указанной величине тока I осаждают на погруженный в электрофоретический состав участок проволоки пленку эмаль-изоляции в течение времени t, определяемого по выражению t=ρd/(k·j), где ρ - плотность эмали, кг/м3, d - толщина эмаль-изоляции, м, k - выход сухого остатка по току, кг/(А·с), затем по истечении времени t вновь перемещают проволоку на длину, равную L, вновь останавливают проволоку и при указанной выше величине тока I анофореза в течение упомянутого времени t осуществляют электроосаждение пленки эмаль-изоляции на последующий участок проволоки протяженностью L. Такой чередующийся процесс продолжают до окончания процесса эмалирования проволоки.

Достоинством способа-прототипа является высокая производительность, равномерность изоляционной эмалевой пленки и ее высокие диэлектрические и механические свойства.

Недостатком способа-прототипа является низкая теплопроводность эмалевой пленки, а также нестабильность свойств электрофоретического состава, что связано с нестабильностью свойств исходного пленкообразующего состава ПЭ-939 марки В, изменяющихся от одной партии лака к другой.

Техническая задача, на которую направлено настоящее изобретение, состоит в повышении теплопроводности эмалевой изоляции провода и ее качества.

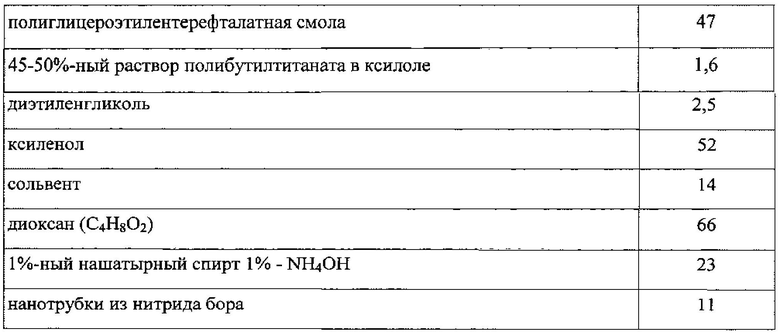

Задача решается тем, что в способе изготовления эмалированных проводов, при котором на проволоку наносят слой эмаль-изоляции анафорезом при плотности тока j, лежащей в диапазоне 2÷10 мА/см2, с последующим подводом тепла к проволоке с нанесенной эмаль-изоляцией, причем для нанесения эмалевой пленки погружают участок движущейся проволоки протяженностью L в электрофоретический состав, залитый в эмаль-агрегат, останавливают проволоку, подают на нее относительно заземленного корпуса узла нанесения эмаль-изоляции положительный потенциал, величина которого обеспечивает значение тока анафореза I, равное I=πDLj, где D - диаметр проволоки, м; и при указанной величине тока I осаждают на погруженный в электрофоретический состав участок проволоки пленку эмаль-изоляции в течение времени t, определяемого по выражению t=ρd/(k·j), где ρ - плотность эмали, кг/м3, d - толщина эмаль-изоляции, м, k - выход сухого остатка по току, кг/(А·с), затем по истечении времени t перемещают проволоку на длину, равную L, вновь останавливают проволоку и при указанной выше величине тока I анафореза в течение упомянутого времени t осуществляют электроосаждение пленки эмаль-изоляции на последующий участок проволоки протяженностью L, такой чередующийся процесс продолжают до окончания процесса эмалирования, при этом процесс нанесения слоя эмаль-изоляции осуществляют, используя электрофоретический состав, состоящий из следующих компонентов, в мас.ч.:

причем предварительно осуществляют приготовление указанного электрофоретического состава в лаковарочном аппарате, снабженном рубашкой для обогрева и дисковой мешалкой, в который загружают указанную выше смесь растворителей (ксиленол, сольвент), полибутилтитанат, диэтиленгликоль смолу ТС-1 и белые нанотрубки из нитрида бора, разогревают содержимое до 100÷110°С и производят постоянное перемешивание до полного растворения смолы в течение 1÷1,5 ч, остужают приготовленную смесь до 40С÷50°С, добавляют в нее диоксан, 1%-ный нашатырный спирт, продолжая перемешивание полученной смеси в течение 0,5÷1,0 ч, после чего фильтруют полученный электрофоретический состав и переливают в эмаль-агрегат.

Сущность изобретения заключается в следующем.

Эмалированные провода используют в основном для намоточных электротехнических изделий: обмоток электрических машин, трансформаторов, дросселей, сельсинов и др. Известно, что самым ненадежным узлом этих изделий является их обмотка [4]. В свою очередь, показатели надежности и долговечности обмоток в большой степени зависят от уровня перегрева обмоток в процессе их эксплуатации, который зависит от теплопроводности входящих в конструкцию обмотки элементов: теплопроводности витковой (эмалевой) изоляции, корпусной и межфазной изоляции, теплопроводности пропиточных составов и т.д. При этом чем выше показатели теплопроводности перечисленных элементов, тем лучше охлаждается обмотка в процессе ее эксплуатации, тем менее интенсивно происходит старение изоляции, снижение ее электрической прочности, влагостойкости и механических свойств. Поэтому повышение теплопроводности изоляционных элементов обмотки в существенной мере повышает срок службы и надежность ее работы.

В заявляемом способе существенное повышение теплопроводности эмалевой изоляции проводов происходит за счет того, что в электрофоретический состав добавлены нанотрубки из титаната бария, которые в технической литературе называют «белыми нанотрубками».

Выбор белых нанотрубок из нитрида бора в качестве наполнителя обусловлен тем, что указанный материал обладает уникальными свойствами. С одной стороны, он является диэлектриком с объемным сопротивлением порядка (1015÷1016) Ом×м, так как ширина запрещенной зоны у этого материала составляет около 6 эВ. С другой стороны, он обладает высокой теплопроводностью, на 4 порядка превышающей теплопроводность λ=3000 Вт/(м·К) эмалевой пленки, полученной из обычного лака [5, 6].

Дополнительное введение в электрофоретический состав 10÷12 массовых частей белых нанотрубок из нитрида бора оказывает незначительное влияние на электрофоретические свойства состава, не снижает диэлектрические (электроизоляционные) и механические свойства изоляции, но в значительной мере повышает теплопроводность осажденных на поверхность пазов диэлектрических пленок.

Электроосаждение как метод получения лакокрасочных покрытий нашел промышленное применение примерно в середине 60-х годов. Быстрое распространение этого метода связано с целым рядом достоинств, из которых наиболее существенными являются:

а) высокая равномерность получаемых покрытий по толщине и ее относительная независимость от конфигурации и габаритов изделия;

б) более высокая коррозионная стойкость осаждаемых пленок по сравнению с пленками, полученными традиционным способом;

с) высокая экономичность при достаточно большой производительности;

д) возможность регулирования толщины пленок с помощью изменения плотности тока или потенциала;

е) быстрота роста покрытий;

ж) возможность автоматизации технологического процесса и проведение его при обычных условиях (комнатной температуре и нормальном давлении).

Электрохимические полимерные покрытия - одно из направлений современного развития лакокрасочной технологии.

Практическое применение электрохимических полимерных покрытий сдерживается недостаточной изученностью процессов формирования пленки на подложке.

Методика нанесения эмаль-изоляции состоит в следующем. В ванну с электрофоретическим составом погружается изделие (в данном случае провод), к которому подведен один из полюсов источника постоянного тока. Под действием постоянного электрического поля в среде с высокой диэлектрической проницаемостью осуществляется перенос ионов или ионизированных мицелл пленкообразователя в направлении приложенного поля (к изделию). Осаждение пленкообразующего материала начинается на острых кромках и выступах изделия, плотность заряда на которых наиболее высока. По мере увеличения осажденного слоя происходит перераспределение силовых линий поля, и пленка равномерной толщины покрывает все изделие.

Выход осадка зависит от продолжительности электроосаждения и от количества поглощенного электричества и лимитируется электрическим сопротивлением полученного слоя. По мере нарастания толщины покрытия она вначале возрастает линейно от времени осаждения, затем при достижении некоторой критической толщины пленки, зависящей от свойств состава, происходит уменьшение плотности тока и снижение скорости электроосаждения. Поэтому электроосаждение можно рассматривать как процесс с саморегулирующимися значениями толщины и сплошности покрытий.

Полиион пленкообразующего в составе должен нести заряд, противоположный по знаку заряду изделия. В соответствии с этим различают электроосаждение на аноде, или анодное осаждение (анафорез), и электроосаждение на катоде, или катодное осаждение (катафорез).

Основное достоинство электрофоретического эмалирования проводов по сравнению с традиционными методами эмалирования - возможность наложения равномерной изоляции необходимой толщины за один проход, в том числе и на углах прямоугольных проводов, без применения калибров или каких-либо других регулирующих устройств, поскольку толщина наносимого покрытия легко регулируется изменением подаваемого на электроды напряжения и скоростью протягивания проволоки через ванну с составом.

Основными характеристиками электрофоретических систем являются: рассеивающая способность, условный выход по току, удельная электропроводность.

Под рассеивающей способностью понимают свойство лакокрасочного материала проникать в труднодоступные места изделий и образовывать равномерные по толщине покрытия. Рассеивающая способность зависит от режима электроосаждения и от состава материала (пленкообразующего, растворителя, электролита и др.).

Условный выход по току показывает, сколько лакокрасочного материала осаждается на поверхности изделия при протекании определенного количества электричества. Этот показатель важен для оценки энергозатрат.

Удельная электропроводность - величина, показывающая способность лакокрасочного материала проводить электрический ток. Она зависит от природы пленкообразующего, pH (кислотности) и температуры состава. Поскольку единой теории электрофореза нет, то поиск составов, обладающих электрофоретическими свойствами, и отработка режимов электрофореза осуществляются экспериментально.

Для проводов марки ПЭТВ, по нагревостойкости соответствующей классу F (155°С) или классу Н (180°С), используют наиболее распространенный в отечественной кабельной промышленности лак электроизоляционный ПЭ-939 ТУ 16-504.026-74.

В исходном состоянии лак ПЭ-939 не обладает электрофоретическими свойствами, и его наносят на поверхность движущейся проволоки последовательными слоями, пропуская проволоку через узел нанесения эмали и калибры, соответствующего диаметра. Каждый слой нанесенной эмалевой пленки подвергают тепловому воздействию, в процессе которого пленку отверждают.

Лак ПЭ-939 выпускают трех марок А, Б и В, отличающихся по вязкости, которая определяется количеством пленкообразующего в нем. Наиболее вязким является лак ПЭ-939 марки В. Именно из него изготавливают электрофоретический состав в способе-прототипе. Однако лак ПЭ-939 марки В обладает нестабильными свойствами, что зависит от качества исходного сырья, способов и режимов приготовления лака. Это, в свою очередь, приводит к нестабильным характеристикам изготавливаемого из него электрофоретического состава.

В заявляемом способе этого не происходит, так как исходное сырье и режимы приготовления электрофоретического состава постоянно контролируются.

Выявление оптимального компонентного соотношения в электрофоретическом составе осуществляли экспериментальным путем с применением теории планирования эксперимента. Было выявлено, что процесс электроосаждения эмаль-изоляции можно реализовать при следующих отношениях компонентов электрофоретического состава, мас.ч.:

Электрофоретическое осаждение пленкообразующего происходит при всех указанных соотношениях компонентов. Выход концентрации компонентов электрофоретического состава за указанные диапазоны приводит к снижению качественных показателей эмаль-изоляции (рассеивающей способности лака, равномерности пленки, электрической и механической прочности и др.).

При указанном соотношении компонентов электрофоретического состава величина получаемой толщины электрофоретической пленки зависит от плотности тока электрофореза и времени проведения электроосаждения. Было установлено, что качественные пленки получаются в диапазоне плотности тока от 2 до 10 мА/см2. При плотности тока с величиной меньше 2 мА/см2 пленка становится рыхлой и качество эмаль-изоляции ухудшается. Увеличение плотности тока за 10 мА/см2 приводит к повышенному растворению материала проволоки, к дефектообразованию в осажденной пленке, что также ухудшает качество эмаль-изоляции.

Время проведения электроосаждения пленкообразующего зависит от скорости эмалирования. Эмалирование проволоки в типовых агрегатах стремятся осуществлять при некоторой постоянной допустимой скорости Vдоп.

Однако обеспечить постоянство скорости движения провода при эмалировании не всегда удается. Поэтому реальная скорость протягивания провода V в процессе эмалирования не равняется допустимой скорости эмалирования Vдоп, а изменяется при эмалировании в некотором диапазоне значений около величины Vдоп, что оказывает влияние на качество эмаль-изоляции. Для того чтобы предотвратить отрицательное влияние на качество эмаль-изоляции колебаний скорости провода, наблюдаемых в процессе эмалирования, в способе-прототипе пленку эмаль-изоляции наносят на неподвижную проволоку. Для этого часть проволоки протяженностью L погружают в электрофоретический состав, останавливают ее на время t, необходимое для нанесения нее заданной толщины эмаль-изоляции. В момент остановки проволоки на нее подают положительный потенциал от стабилизированного источника тока, рассчитанного на величину I=πDLj, и при указанном токе анафореза после остановки проволоки в течение указанного выше времени t на поверхность погруженного участка проволоки длиной L проводят электроосаждение эмаль-изоляции. По завершении процесса электроосаждения в течение времени t источник стабилизированного тока отключают. После этого перемещают проволоку на длину L. Такое перемещение позволяет удалить из узла нанесения эмаль-изоляции участок проволоки с уже нанесенной эмалевой пленкой и ввести следующий участок провода той же протяженности L в электрофоретический состав. Проволоку вновь останавливают на время t. После остановки проволоки вновь подключают к проволоке положительный потенциал от источника постоянного стабилизированного тока, и при токе I в течение указанного времени t на новый погруженный в электрофоретический состав участок проволоки длиной L производят электроосаждение пленки эмаль-изоляции. Такой процесс периодической остановки провода, осаждения пленки на погруженный участок проволоки и протяжку проволоки на заданную величину L осуществляют в течение всего процесса эмалирования. Рассмотрим процесс нанесения эмаль-изоляции более подробно.

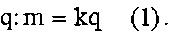

Масса m пленкообразующего вещества, осевшая на металлическую основу, прямо пропорциональна прошедшему через электрофоретический состав заряду

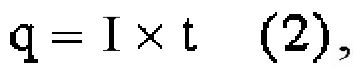

В свою очередь,

где k - выход сухого остатка пленкообразующего по току, кг/(А·с), ток электрофореза I, A; t - время электрофореза, с.

Подставив в формулу (1) выражение (2) получим:

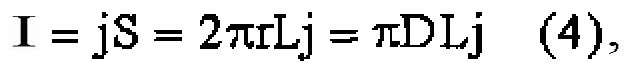

Выразим ток I через произведение плотности тока j на площадь S части поверхности проволоки, погруженной в электрофоретический состав:

где S - площадь поверхности участка проволоки протяженностью L, м2; L - длина погруженного в электрофоретический состав участка провода, м; r - радиус провода, м; D=2r - диаметр проволоки.

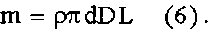

С другой стороны, массу m эмалевой пленки на участке провода длиной L можно определить по формуле:

,

,

где ρ - плотность эмали, кг/м3; d - толщина эмалевой изоляции, м.

Так как диаметр провода D много меньше толщины эмали d(D<<d), то выражение (5) можно упростить и записать

Приравняв правые части выражений (4) и (6) друг к другу и преобразовав полученное выражение относительно времени электрофореза t, получим:

При осуществлении заявляемого способа необходимо предварительно настроить режимы нанесения эмаль-изоляции на проволоку. Для настройки режимов анафореза проволоку протягивают через электрофоретический состав, залитый в узел нанесения эмаль-изоляции, длина которого равна L. Участок провода, погруженный в электрофоретический состав, равен протяженности узла нанесения эмаль-изоляции L. Как было указано выше, анафорез в указанном электрофоретическом составе может быть осуществлен только в определенном диапазоне плотностей тока. Поскольку плотность тока непосредственно измерить сложно, так как это косвенная величина, то процесс настройки анафореза на заданный режим осуществляют по току анафореза. Эта настройка осуществляется следующим образом. В допустимом для анафореза диапазоне плотностей тока выбирают некоторое конкретное значение плотности тока j. Выбор этого конкретного значения плотности тока определяется прагматическими соображениями: размерами узла нанесения эмаль-изоляции, размерами эмаль-печи, режимами отверждения осажденной пленки и т.д. Основное требование при выборе плотности тока анафореза j заключатся в том, чтобы он не выходил из границ допустимых значений плотностей тока. После выбора плотности тока подсчитывают ток анафореза I по формуле (4). После того как участок проволоки протяженностью L погружен в электрофоретический состав в узле нанесения эмаль-изоляции, проволоку останавливают и на нее подают положительный потенциал с выхода источника постоянного стабилизированного тока. Этот потенциал изменяют до тех пор, пока значение тока анафореза I, который измеряют амперметром в процессе изменения потенциала на проволоке, достигнет величины, равной I=πDL, где D - диаметр провода, м; L - длина узла нанесения эмаль-изоляции, м; j - плотность тока анафореза, лежащая в диапазоне допустимых значений плотностей тока j анафореза (2÷10) мА/см2. Время осаждения t зависит от требуемой толщины d эмаль-изоляции и выбранного значения плотности тока анафореза j в соответствии с формулой (7). После осаждения пленки эмаль-изоляции провод протягивают на длину L, и вновь останавливают проволоку. При остановленной проволоке на новый участок протяженностью L, следующий за предыдущим, при токе I в течение времени t осаждают пленку эмаль-изоляции заданной толщины d. Затем всю указанную выше процедуру повторяют вновь до завершения процесса эмалирования провода.

Пример конкретного выполнения

По заявляемому способу осуществлялось эмалирование медного провода диаметром D=0,67 мм. Для этого предварительно осуществляли приготовление указанного электрофоретического состава в лаковарочном аппарате, снабженном рубашкой для обогрева и дисковой мешалкой, в который загружали указанную выше смесь растворителей (ксиленол, сольвент), полибутилтитанат, диэтиленгликоль смолу ТС-1 и белые нанотрубки из нитрида бора, разогревали содержимое до 105°С и производили постоянное перемешивание до полного растворения смолы в течение 1,2 ч.

Выбор диапазона температур 100÷110°С разогрева указанной выше смеси обусловлен следующими соображениями. С одной стороны, чем выше температура, тем более интенсивно и равномерно по объему происходит растворение и разбавление смолы ТС-1 и распределение нанотрубок из титаната бария. С другой стороны, температуру нельзя повышать выше температуры кипения входящих в состав компонентов. Значения температуры кипения входящих в состав компонентов следующие: у ксилола - 138,3÷144,4°С; у сольвента 120÷190°С; у этиленгликоля 245°С. Поэтому диапазон разогрева смеси, равный 100÷110°С, с одной стороны, достаточно высок, а с другой - он ниже температуры кипения входящих в состав компонентов. Непрерывное помешивание состава в течение 1÷1,5 ч установлено эмпирически и необходимо для равномерного распределения компонентов состава по объему.

По истечении указанного времени остужали приготовленную смесь до 45°С, добавляли в нее диоксан, 1%-ный нашатырный спирт, продолжая перемешивание полученной смеси в течение 0,5÷1,0 ч, после чего фильтровали полученный электрофоретический состав и переливали в эмаль-агрегат.

Остужение указанной выше смеси до температуры 40°С÷50°С обусловлено тем, что температура кипения диоксана равна 101,4°С, нашатырного спирта - 78,15-78,39°С. Именно эти два компонента придают составу электрофоретические свойства и от точности их дозировки зависят режимы осаждения пленок и их качество. Поэтому диапазон температур выбран из условия исключения вскипания указанных компонентов и их интенсивного испарения в процессе перемешивания состава. Эмпирически установлено, что диапазон 40÷50°С и время 0,5÷1,0 ч является оптимальным, обеспечивающим получение качественного электрофоретического состава.

Состав состоял из следующих компонентов, мас.ч.:

Выбор диапазона объемного содержания в составе наполнителя из белых нанотрубок нитрида бора был обусловлен следующими соображениями. При концентрации белых нанотрубок нитрида бора ниже, чем 10 мас.ч., снижается теплопроводность электрофоретически осажденных пленок, а при концентрациях выше 12 об.% резко снижается рассеивающая способность электрофоретического состава. Для обоснования выбора указанного диапазона концентрации нанотрубок из нитрида бора были проведены эксперименты. Сущность этих экспериментов заключалась в следующем. Две пластины из меди, которая применяется для изготовления проводов, толщина которых была равна 1 мм, а размеры 15×50 мм, устанавливались плоскостями параллельно друг другу на расстоянии 20 мм и закреплялись в диэлектрической крышке, и к ним подключалось постоянное напряжение. После этого пластины погружались в сосуд, наполненный электрофоретическим составом, указанным выше. Компонентное содержание состава и их количественное содержание в составе оставалось неизменным, а изменялось лишь массовая часть нанотрубок из титаната бария.

В состав всыпали порошок нанотрубок из нитрида бора, и от опыта к опыту последовательно увеличивали его концентрацию от 1 до 14 вес.%. После введения в электрофоретический состав белых нанотрубок из нитрида бора состав тщательно перемешивали для равномерного распределения порошка нанотрубок по объему электрофоретического состава. Осаждение пленок на пластину-анод осуществляли при плотности тока j=6 мА/см2 в течение одинакового времени, равного t=150 с. При каждой фиксированной концентрации белых нанотрубок в электрофоретическом составе осаждение вели не менее чем на четырех образцах пластин. После электрофоретического осаждения пленок их извлекали из электрофоретического состава и подвергали термообработке: две из четырех пластин сушили как в прототипе в течение 5 минут при температуре 385°С. Исследования теплопроводности электрофоретически осажденных пленок проводили на приборе LFA447 при температуре 25°С. Экспериментально определяемой характеристикой тепловых свойств пленок являлась их температуропроводность, используя которую определяли теплопроводность пленок. Измерение температуропроводности было основано на методе вспышки. Данный метод удовлетворял требованиям ГОСТ 8.140.-82 и ГОСТ 8.141-75. Высохшие пленки подвергались пробою постоянным напряжением при использовании универсальной пробивной установки УПУ-10. Пробой осуществляли путем подвода 5 мм шарика-электрода к пленке и подачи на него напряжения от УПУ-10. При этом пластина, на которую была осаждена пленка, заземлялась. Поскольку электрофоретическая пленка осаждалась на обе стороны анода (со стороны, повернутой к катоду, и с обратной стороны), то определялось среднее пробивное напряжение с каждой стороны анода. Среднее пробивное напряжение определялась по результатам пробоя пленки не менее чем в 5 точках осажденной пленки с каждой стороны анодной пластины. Рассеивающую способность электрофоретического состава оценивали по отношению среднего пробивного напряжения пленки, определенного с обратной стороны пластины, к среднему напряжению пробивного напряжения пленки со стороны, обращенной к катоду. Рассеивающая способность тем лучше, чем ближе к 1 отношение указанных средних значений пробивных напряжений.

Исследования показали, что при увеличении объемного содержания в электрофоретическом состава нанотрубок из нитрида бора теплопроводность до концентраций 10 мас.ч. растет практически прямо пропорционально увеличению концентрации нанотрубок. Теплопроводность пленок увеличивается пропорционально концентрации и при превышении последней 10 мас.ч., но угол наклона указанной зависимости становится намного меньше.

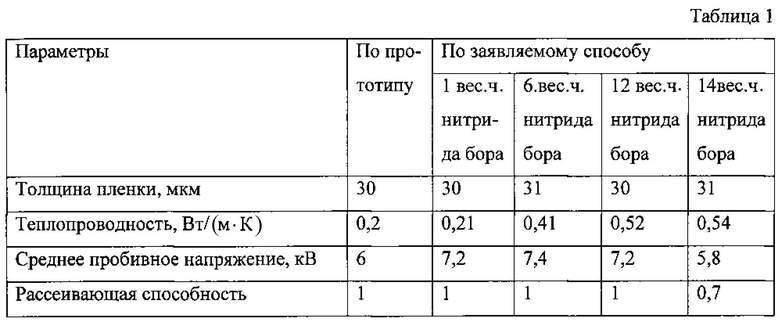

В таблице 1 приведены некоторые экспериментальные результаты, позволяющие обосновать выбранные в заявляемом способе диапазоны величин и показать преимущества заявляемого способа по сравнению со способом-прототипом.

Как следует из таблицы 1, теплопроводность пленок при добавлении в них нанотрубок из нитрида бора возрастает при увеличении концентрации трубок в составе. По сравнению с прототипом теплопроводность пленок в заявляемом способе в среднем в 2÷2,6 раза выше. Среднее пробивное напряжение пленок, полученных по способу-прототипу, в среднем на 20% ниже, чем пробивное напряжение пленок аналогичной толщины, но полученных по заявляемому способу. При увеличении концентрации нанотрубок за 12 вес.ч снижается рассеивающая способность состава. В частности, при концентрации в электрофоретическом составе нанотрубок из нитрида бора, равной 14 вес.ч., среднее пробивное напряжение с обратной стороны анода (не повернутой к катоду) становится ниже, чем среднее пробивное напряжение пленки, осажденной на сторону анода, повернутую к катоду, на 30% (рассеивающая способность 0,7). При увеличении массовых частей нанотрубок за 14 рассеивающая способность электрофоретического состава снижается. Снижение рассеивающей способности приводит к тому, что пленка, осажденная в разные участки проводов, будет иметь неоднородные электроизоляционные свойства, что существенно снижает надежность изоляции обмоток.

После приготовления электрофоретического состава его фильтровали и заливали в эмаль-агрегат, через который протягивали медную проволоку. На проволоку подавали положительный потенциал от источника постоянного регулируемого тока, включали эмаль-агрегат и осаждали изоляционную эмалевую пленку.

В процессе протягивания провода через упомянутый состав, залитый в узел нанесения эмаль-изоляции, положительный потенциал на выходе источника постоянного регулируемого тока изменяли до тех пор, пока значение плотности тока анафореза j достигало величины j=6 мА/см2=6×10-3×104=60 А/м2, лежащей в середине интервала допустимых значений плотностей тока анафореза. Достижение упомянутой величины плотности тока реализовали следующим образом. Предварительно определяли, какую величину будет иметь сила тока I анофореза при плотности тока анофореза jcp=60 А/м2, лежащей в середине интервала допустимых значений плотностей тока анофореза по: I=πDLjcp=Sjcp, где D - диаметр провода, м; L - длина участка провода, погруженная в электрофоретический состав, м. Для рассматриваемого случая S=πDL=3,14×67×10-3×10=0,02038 м2, а ток I равнялся величине I=j×S=60×0,02038=1,2228 А≅1,2 А.

Положительный потенциал на проволоке поднимали до тех пор, когда ток анафореза достигал расчетной величины I=1,2 А. Достижение силой тока значения I=1,2 А повлияло на то, что плотность тока анофореза была равна jcp=60 А/м2. После достижения силой тока величины I=1,2 А величину положительного потенциала на проволоке изменять прекращали. Такая настройка режимов осуществляется один раз. В дальнейшем при подключении положительного полюса источника постоянного стабилизированного источника тока 2 к проволоке 20 источник тока 2 всегда обеспечивал стабильный ток анофореза величиной I=1,2 А.

Исходя из заданной толщины эмаль-изоляции d=20×10-6 м, плотности эмали ρ=2,5×103 кг/м3, выхода сухого остатка по току k=8,33×10-5 кг/(А·с) и плотности тока анофореза j=6 мА/см2=6×10-3×104=60 А/м2, определяли время t анофореза по формуле

Было изготовлено два эмалированных провода диаметром D=0,67 мм и толщиной d эмаль-изоляции, равной 20 мкм: один - по способу-прототипу, а другой - по заявляемому способу.

Эмаль-изоляцию изготовленных проводов по способу-прототипу и по заявляемому способу подвергали проверке на электрическую прочность и теплопроводность. Для определения пробивного напряжения эмалевого слоя испытуемый образец провода длиной 0,5 м выпрямляли, складывали пополам и равномерно скручивали. Петлю в месте сгиба провода разрезали, а концы ее разводили. К концам скрученного образца прикладывали напряжение переменного тока частотой 50 Гц, и в течение 30 с плавно повышали напряжение от нуля до пробоя. Испытания проводили для 20 скруток как для провода, изготовленного по способу-прототипу, так и для провода, изготовленного по заявляемому способу. Затем по результатам испытаний подсчитывались среднестатистические значения пробивных напряжений. Они оказались равны соответственно 3800 В и 4200 В.

Исследования теплопроводности электрофоретически осажденных пленок проводили на приборе LFA447 при температуре 25°С. Оказалось, что теплопроводность эмаль-изоляции, полученной по способу-прототипу, была равна 0,2 Вт/(м·К), тогда как теплопроводность пленки, полученной по заявляемому способу составляла 0,5 Вт/(м·К).

Таким образом, преимущества заявляемого способа по сравнению со способом-прототипом следующие:

- электрическая прочность эмаль-изоляции, нанесенной на проволоку по заявляемому способу, на 10% выше, чем электрическая прочность эмаль-изоляции, нанесенной на проволоку по способу-прототипу;

- теплопроводность эмаль-изоляции, нанесенной на проволоку по заявляемому способу, в 2,5 раза выше, чем электрическая прочность эмаль-изоляции, нанесенной на проволоку по способу-прототипу.

Источники информации

1. Производство кабелей и проводов: Учебник для техникумов / Н.И. Белоусов, Р.М. Лакерник, Э.Т. Ларина и др.; Под ред. Н.И. Белоусова и И.Б. Пешкова. - М.: Энергоиздат, 1981. - С. 314-319.

2. Пешков И.К. Обмоточные провода. - М.: Энергоиздат, 1988, с. 113.

3. Патент РФ №2460161 по заявке №2011108150. Способ изготовления эмалированных проводов). Заявл. 02.03.2011. Опубликовано 27.08.2012, Бюл. №24. Г.В. Смирнов, Д.Г. Смирнов (прототип).

4. Смирнов Г.В. Надежность изоляции обмоток электротехнических изделий._ Томск: Изд-во Томского университета, 1990. - 192 с.

5). http://postnauka.ru/faq/39530.

6). http://scientific.ru/joumal/news/n291101b.html.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593600C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593825C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2597891C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2012 |

|

RU2526988C2 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2516266C2 |

Изобретение относится к кабельной промышленности, в частности к производству эмалированных проводов. В способе осуществляют нанесение на проволоку пленки эмаль-изоляции анафорезом при плотности тока j 2÷10 мА/см2 с последующим подводом тепла к проволоке с нанесенной эмаль-изоляцией. При этом при нанесении пленки эмаль-изоляции участок движущейся проволоки протяженностью L погружают в электрофоретический состав, останавливают проволоку, подают на нее положительный потенциал, величина которого обеспечивает значение тока анофореза I, равное I=πDLj, где D - диаметр проволоки, м, и при указанной величине тока осаждают на погруженный в электрофоретический состав участок проволоки пленку эмаль-изоляции в течение определенного времени. Причем для нанесения эмаль-изоляции используют электрофоретический состав, состоящий из следующих компонентов, мас.ч.: полиглицероэтилентерефталатная смола 46,0-48,0, 45-50%-ный полибутилтитанат в ксилоле 1,4-1,7, диэтиленгликоль 0,1-5,0, ксиленол 51,6-53,0, сольвент 9,3-19,0, диоксан 64-70, 1%-ный нашатырный спирт 22-24, нанотрубки из нитрида бора 10-12. Изобретение обеспечивает повышение теплопроводности и электрической прочности нанесенной эмаль-изоляции. 1 табл.

Способ изготовления эмалированных проводов, включающий нанесение на проволоку эмаль-изоляции анафорезом при плотности тока j, лежащей в диапазоне 2÷10 мА/см2, с последующим подводом тепла к проволоке с нанесенной эмаль-изоляцией, причем при нанесении эмалевой пленки погружают участок движущейся проволоки протяженностью L в электрофоретический состав, залитый в эмаль-агрегат, останавливают проволоку, подают на нее положительный относительно заземленного корпуса узла нанесения эмаль-изоляции потенциал, величина которого обеспечивает значение тока анофореза I, равное I=πDLj, где D - диаметр проволоки, м, и при указанной величине тока I осаждают на погруженный в электрофоретический состав участок проволоки пленку эмальизоляции в течение времени t, определяемого по выражению  , где р - плотность эмали, кг/м3, d - толщина эмаль-изоляции, м, k - выход сухого остатка по току, кг/(А·с), затем по истечении времени t перемещают проволоку на длину, равную L, вновь останавливают проволоку и при указанной выше величине тока I анофореза в течение упомянутого времени t осуществляют электроосаждение пленки эмаль-изоляции на последующий участок проволоки протяженностью L, такой чередующийся процесс продолжают до окончания процесса эмалирования, отличающийся тем, что при нанесении эмаль-изоляции используют электрофоретический состав, состоящий из следующих компонентов, мас.ч.:

, где р - плотность эмали, кг/м3, d - толщина эмаль-изоляции, м, k - выход сухого остатка по току, кг/(А·с), затем по истечении времени t перемещают проволоку на длину, равную L, вновь останавливают проволоку и при указанной выше величине тока I анофореза в течение упомянутого времени t осуществляют электроосаждение пленки эмаль-изоляции на последующий участок проволоки протяженностью L, такой чередующийся процесс продолжают до окончания процесса эмалирования, отличающийся тем, что при нанесении эмаль-изоляции используют электрофоретический состав, состоящий из следующих компонентов, мас.ч.:

причем предварительно осуществляют приготовление указанного электрофоретического состава в лаковарочном аппарате, снабженном рубашкой для обогрева и дисковой мешалкой, в который загружают указанные выше ксиленол, сольвент, полибутилтитанат, диэтиленгликоль, смолу ТС-1 и нанотрубки из нитрида бора, разогревают содержимое до 100÷110°С и производят постоянное перемешивание до полного растворения смолы в течение 1÷1,5 ч, остужают приготовленную смесь до 40÷50°С, добавляют в нее диоксан, 1%-ный нашатырный спирт, продолжая перемешивание полученной смеси в течение 0,5÷1,0 ч, после чего фильтруют полученный электрофоретический состав и переливают в эмаль-агрегат.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| Электроизоляционный лак | 1980 |

|

SU933689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПРОВОДЯЩИЕ ЭЛЕКТРИЧЕСКИЙ ТОК СУБСТРАТЫ | 1997 |

|

RU2184802C2 |

| US 3846269 A, 05.11.1974. | |||

Авторы

Даты

2016-11-27—Публикация

2015-06-23—Подача