Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов.

Известен способ контроля дефектности изоляции проводов, описанный в [1].

В соответствии с этим способом целостность изоляции выражается числом точечных повреждений на проводе определенной длины, зафиксированных с помощью электрического испытательного устройства.

Образец провода длиной (30±1) м протягивают со скоростью (275±25) мм/с между двумя фетровыми пластинами, погруженными в электролитический раствор сернокислого натрия Na2SO4 в воде (концентрация 30 г/л). При этом между жилой провода и раствором, соединенными в электрическую цепь, прикладывают испытательное напряжение постоянного тока (50±3) В при разомкнутой цепи. Усилие, прикладываемое к проводу, должно быть не более 0,03 Н. Точечные повреждения фиксируют соответствующим реле со счетчиком. Счетчик должен срабатывать при сопротивлении изоляции провода менее 10 кОм в течение не менее 0,04 с. Счетчик не должен срабатывать при сопротивлении 15 кОм и более. Цепь для определения повреждений должна работать со скоростью срабатывания (5±1) мс, обеспечивая регистрацию с частотой (500±25) повреждений в минуту при протягивании провода без изоляции. Контроль по указанному способу осуществляют на отрезках провода длиной 30 м, отрезанных от конца провода катушек, выбранных выборочно из партии однотипных катушек. Проводят одно испытание. Фиксируют число точечных повреждений на длине провода 30 м. Если количество точечных повреждений превышает некоторую допустимую для данного типа провода величину, то партию катушек, из которых выбраны испытательные отрезки проводов, отбраковывают.

Недостаток указанного способа заключается в том, что его применяют выборочно, для отрезка проводов, отрезанных от произвольно выбранных из партии катушек провода. Это приводит к тому, что основная часть провода в каждой контролируемой катушке остается непроконтролированной, непроконтролированными оказываются и остальные катушки партии, которые не попали под выборочный контроль, что снижает достоверность контроля. Кроме того, для реализации способа необходимо, чтобы контролируемый отрезок провода протягивался под датчиком точечных повреждений с постоянной относительно низкой (275±25) мм/с скоростью провода. Это снижает точность и производительность контроля. Выбранный датчик точечных повреждений обладает низкой чувствительностью, поэтому указанный способ применяют только для проводов жилой с номинальным диаметром 0,050 мм включительно, имеющих тонкую толщину эмальизоляции. Между тем, как показывает практика, дефекты имеются и на проводах с большим диаметром провода, где указанный способ не применим. Это ограничивает сферу применения способа. Кроме того, способ является весьма затратным, так как уходят в отходы не только 30-метровые отрезки провода, но и все отбракованные катушки партии, которые не вписываются в диапазон допустимых значений количества точечных повреждений в эмальизоляции проводов.

Известен также способ контроля дефектности изоляции проводов, по которому провод протягивают через датчик-электрод, на который относительно жилы провода подается высокое напряжение [2]. В момент прохождения дефекта в эмалевой изоляции через датчик-электрод зажигается коронный разряд и с него путем интегрирования импульсов разряда с постоянной времени интегрирования формируется импульс дефекта, который регистрируется в счетчике. Качество изоляции оценивают по количеству зарегистрированных импульсов в счетчике, считая, что их количество равно количеству дефектных участков изоляции провода.

Недостатком этого способа является низкая точность контроля дефектности, обусловленная особенностями коронного разряда в датчике-электроде. Эти особенности заключаются в том, что ток коронного разряда имеет импульсную форму, и под влиянием различных факторов (поперечные колебания провода, изменение окружающей среды, наличие загрязнения на проводе и т.п.) в моменты подхода дефекта к датчику-электроду и выхода из него разряд может погасать на некоторое время.

В способе-прототипе для нормирования импульса дефекта интегрируются импульсы коронного разряда с постоянной времени интегрирования. Это приводит к тому, что на низких скоростях движения провода при подходе дефекта к датчику-электроду и выходе из него времена погасания коронного разряда могут превысить время интегрирования, в результате чего один дефект может быть зарегистрирован как два, три и более дефектов.

На высоких скоростях провода за время интегрирования через датчик-электрод пройдет значительный отрезок провода. Если на данном отрезке провода имеются дефекты, то они не будут зарегистрированы. Кроме того, если на проводе имеется N дефектов и время на прохождения участков провода между соседними дефектами меньше времени интегрирования, то эти N дефектов будут зарегистрированы как один дефект.

Эти причины не позволяют произвести количественную оценку наличия микротрещин (дефектов) на проводе, а дают лишь некоторую ориентировочную качественную оценку состояния провода, что значительно снижает точность и достоверность контроля.

Кроме того, приведенный выше аналог и способ-прототип направлены только на повышение точности контроля дефектов в эмальизоляции проводов, но не в одном из них не предусмотрена возможность устранения выявленных дефектов. Это приводит к тому, что провода, имеющие высокую дефектность, уходят на переработку или используются в электротехнической промышленности, например, для изготовления обмоток электродвигателей, которые из-за низкого качества эмалевой изоляции могут в любой момент привести к отказу электродвигателей и к возможным авариям. Выбраковка дефектных проводов или их использование в изделиях приводят к значительным экономическим потерям, так как при этом уходят в отходы дорогостоящие материалы (эмаль, провод и др.), происходят неоправданные затраты на переработку указанных проводов.

Техническая задача, поставленная в рамках данного изобретения, заключается в повышении точности контроля дефектности и в создании возможности устранения выявленных дефектов.

Решение поставленной технической задачи достигается тем, что в способе контроля дефектности и ремонта изоляции эмалированных проводов провод протягивают через датчик дефектов и датчик скорости, причем при прохождении дефектного участка изоляции провода формируют импульс дефекта, длительность которого пропорциональна длине li дефектного участка, при этом под движущимся проводом устанавливают узел для нанесения эмальизоляции на дефектный участок, выполненный в виде сосуда из электропроводного материала, корпус которого заземляют, сосуд заполняют электрофоретическим составом, состоящим из следующих компонентов, мл/л:

лак ПЭ-939 марки В - (290÷300),

1%-ный нашатырный спирт (1% NH4OH) - (110÷120),

диоксан (C4H8O2) - остальное.

При этом над сосудом на расстоянии L1 от датчика дефектов устанавливают ролик и на расстоянии L2 от упомянутого ролика устанавливают подвижный элемент вертикального перемещения, на конце которого закреплена вилка с роликом, прижатым к поверхности контролируемого провода. Вилку с роликом закрепляют на высоте h от поверхности электрофоретического состава. За вилкой устанавливают калибр, диаметр которого соответствует диаметру d контролируемого провода. Контролируемый провод протягивают через упомянутую вилку с роликом и калибр. При обнаружении дефектного участка в изоляции провода задерживают сформированный импульс дефекта на время

где V - скорость провода, tв - время вертикального перемещения провода на расстояние h+Δ, где Δ - глубина погружения провода в электрофоретический состав.

По истечении времени tз по сформированному переднему фронту импульса дефекта в блоке управления вырабатывается команда, по которой включается исполнительное устройство вертикального перемещения. С помощью подвижного элемента вертикального перемещения упомянутого узла погружают дефектный участок эмалевой изоляции провода на глубину Δ в электрофоретический состав. После этого отводят элемент вертикального перемещения в исходное положение и по команде из блока управления, сформированной по заднему фронту импульса дефекта, провод останавливают. Отключают исполнительное устройство вертикального перемещения, отключают от датчика дефектов питающее напряжение, отсоединяют жилу провода от земли и подключают к ней положительный потенциал регулируемого источника постоянного тока, и включают упомянутый источник постоянного регулируемого тока. При этом величину положительного потенциала источника постоянного регулируемого тока изменяют пропорционально длине дефектного участка li до тех пор, пока значение тока анафореза I, который измеряют в процессе изменения потенциала на проволоке, не достигнет величины равной I=p li d jср, где d - диаметр провода, м, jср=6 мА/см2 - плотность тока анафореза, лежащая в середине диапазона допустимых значений плотностей тока j анафореза (2÷10) мА/см2. При этом токе осаждают пленку эмали на дефектный участок изоляции провода в течение времени tэ, определяемого из формулы:

где δ - толщина эмальизоляции, c - плотность эмальизоляции, k - выход сухого остатка по току, jmin=2 мА/см2 - минимальная допустимая плотность тока анафореза.

Затем по истечении времени tэ отключают от жилы провода источник постоянного регулируемого тока по команде из блока управления, выключают источник постоянного регулируемого тока. Жилу провода вновь заземляют. Подключают питающее напряжение к датчику дефектов. Включают узел запечки эмали и провод вновь приводят в движение, протягивая дефектный участок с нанесенным на него слоем эмали через калибр и узел запечки эмали.

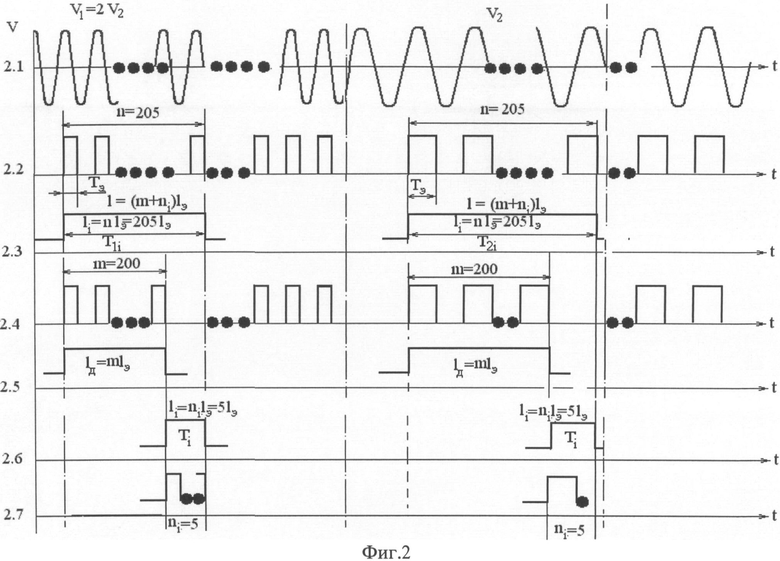

На фиг.1 приведена схема, реализующая заявляемый способ. На фиг.2 и фиг.3 представлены эпюры сигналов, поясняющие сущность заявляемого способа.

На фиг.1 введены следующие обозначения: 1 - датчик скорости, 2 - формирователь импульсов скорости, 3 - датчик дефектов, 4 - счетчик импульсов скорости, 5 - ключевое устройство, 6 - счетчик с регулируемым коэффициентом пересчета, 7 - триггер, 8 - КС-цепь, 9 - жила провода, 10 - эмалевая изоляция провода, 11 - источник питания датчика дефектов, 12 - исполнительное устройство вертикального перемещения, 13 - подвижный элемент вертикального перемещения, 14 - вилка с роликом, 15 - ролик, 16 сосуд, 17 - электрофоретический состав, 18 - первая линия задержки, 19 - расширитель импульса, 20 - линия задержки расширителя импульсов, 21 - сумматор, 22 - блок управления, 23 - фильтр низких частот, 24 - реле времени, 25 - одновибратор, 26 - исполнительный элемент сушки, 27 - источник питания узла запечки и сушки, 28 - узел запечки и сушки, 29 - источник постоянного регулируемого тока, 30 - калибр, 31 - катушка с проводом, 32 - смотчик.

Сущность заявляемого способа заключается в следующем.

При протягивании контролируемого провода через датчик 1 скорости последний выдает сигнал (фиг.2, эпюра 2.1), частота которого пропорциональна скорости протягивания провода. Этот сигнал поступает в формирователь 2 (фиг.1) импульсов, который является умножителем частоты (фиг.2, эпюра 2.2).

Если при скорости движения провода V пропускать в счетчик 4 импульсы частотой

При изменении скорости протягивания провода в g раз пропорционально ей в g раз изменяется и частота импульсов эквивалентных точечных повреждений, что приводит к неизменности величины, определяемой по выражению (1).

Действительно, частота импульсов скорости (см. фиг.2 эпюры 2.1-2.2) изменяется пропорционально скорости провода Vпр

где K1 - коэффициент пропорциональности, зависящий от конструкции датчика скорости.

За время одного периода индуцированного в датчике скорости напряжения через датчик-электрод проходит участок провода длиной lэ, равной

где Tэ=1/f - период импульсов в датчике скорости.

Как следует из выражения (3), величина lэ не зависит от скорости движения провода.

Приняв lэ за единицу измерения, можно определить какая длина провода прошла через датчик повреждений, если посчитать количество импульсов скорости n, подсчитанных в счетчике 4 за время Т прохождения указанного отрезка провода через датчик-электрод 2.

где l - длина отрезка провода, прошедшего через датчик;

n - количество импульсов скорости за время Т прохождения через датчик провода участка провода протяженностью l.

Это наглядно демонстрируют эпюры на фиг.2. Так как скорость движения провода V1, взятая для примера, в 2 раза выше скорости V2, то частота импульсов скорости при этих скоростях также отличается в 2 раза (см. фиг.2 эпюры 2.1 и 2.2). Однако и длительность импульсов T1i и T2i, сформированных с дефекта одной и той же протяженности li при разных скоростях движения провода также будет различаться в два раза, но количество элементарных участков провода lэ остается в обоих случаях одинаковым и равным n (на фиг.2 эпюры 2.3 и 2.4, n=205).

При подходе передней границы дефектного участка изоляции провода датчик 3 точечных повреждений вырабатывает сигнал (фиг.2, эпюра 2.3), включающий ключевое устройство 5, и на вход счетчика 6 с регулируемым коэффициентом пересчета поступают импульсы с формирователя 2 импульсов (фиг.2, эпюра 2.4). Коэффициент пересчета в счетчике 6 устанавливают исходя из размеров (зоны разрешения) датчика дефектов 3. Для определения зоны разрешения датчика дефектов через него протягивают провод, на эмаль изоляции которого нанесен дефект известной длины, и определяют количество импульсов, приходящих на счетчик 4, за время прохождения этого дефекта под датчиком дефектов 3. Коэффициент пересчета m в счетчике 6 устанавливают равным разнице между количеством n импульсов скорости, пришедших на счетчик 4 (на эпюре 2.2, n=205), и количеством импульсов ni, которые должны были пройти на него при известной длине дефекта (фиг.2, эпюра 2.7, ni=5, для примера коэффициент пересчета взят равным m=200). Определение коэффициента пересчета m и введение счетчика 6 с регулируемым коэффициентом пересчета позволяет исключить систематическую погрешность в определении протяженности дефектов, обусловленную конечными размерами датчика 3 дефектов. Упомянутая систематическая погрешность приводит в способе-прототипе к значительным погрешностям в определении протяженности дефектных участков, достигающим сотен и тысяч процентов.

Задним фронтом сигнала со счетчика 6 устанавливают триггер 7 в единичное состояние, а задним фронтом сигнала датчика дефектов 3 - в нулевое (фиг.2, эпюра 2.6). На выходе триггера возникает импульс, длительность которого Тi определяется истинной протяженностью дефектного участка. При этом счетчик 6 с регулируемым коэффициентом пересчета подсчитывает импульсы скорости, количество которых пропорционально длине поврежденной изоляции (фиг.2, эпюра 2.7, n=5).

Устранение дефектов в изоляции провода происходит следующим образом.

В исходном состоянии жила провода 9 заземлена, источник питания датчика дефектов 11 включен, исполнительное устройство вертикального перемещения 2, источник питания узла запечки и сушки 27, узел запечки и сушки 28 и источник постоянного регулируемого тока 29 отключены. Подвижный элемент вертикального перемещения 13, вилка с роликом 14 и провод находятся в положении А (см. фиг.1).

При прохождении через датчик дефектов 3 (фиг.1) в некоторый момент времени на выходе триггера 7 формируется импульс длительностью Ti (см. фиг.2 эпюра 2.6 и фиг.3). Длительность импульса Ti определяется протяженностью дефекта. Этот импульс поступает на информационный вход линии 18 задержки (см. фиг.1). На тактовый вход линии 18 задержки (см. фиг.1) поступают импульсы от датчика скорости (см. фиг.3). Таким образом, время задержки импульса с дефекта оказывается обратно пропорциональным скорости движения провода. Линия задержки 18 необходима для того, чтобы при подходе дефектного участка к оси подвижного элемента вертикального перемещения 13 упомянутый участок был бы уже погружен на глубину Δ в электрофоретический состав 17 (фиг.1). Путь L, который пройдет дефектный участок эмальизоляции провода от момента его обнаружения датчиком дефектов до момента его погружения в электрофоретический состав 17 на глубину Δ (фиг.1 положение Б), равен

где L1 - расстояние от оси датчика дефектов 3 до оси ролика 15; L2 - расстояние от оси ролика 15 до оси вилки с роликом 14; h - расстояние в положении А (фиг.1) от провода до поверхности электрофоретического состава 17.

Чтобы реализовать описанный выше процесс, необходимо сформировать, используя импульс дефекта, такую команду в блоке управления 22, чтобы к моменту подхода дефектного участка к оси подвижного элемента вертикального перемещения 13 этот дефектный участок был бы уже погружен в электрофоретический состав 17. Для этой цели необходимо задержать импульс дефекта на время tз, равное

где V - скорость провода; tв - время перемещения элемента вертикального перемещения 13 от исходного положения А на расстояние (h+Δ) до положения Б.

При прохождении через датчик-электрод в момент времени t1 на выходе триггера 7 формируется импульс дефекта длительностью Тi (см. фиг.2 эпюра 2.6 и фиг.3 эпюра 3.1). Длительность импульса Тi определяется протяженностью дефекта. Этот импульс поступает на информационный вход линии 18 задержки (см. фиг.1). На тактовый вход линии 18 задержки (см. фиг.1) поступают импульсы из формирователя 2 импульсов скорости (см. фиг.1). Таким образом, время задержки импульса с дефекта оказывается обратно пропорциональным скорости движения провода.

Зная количество элементов задержки K2, можно определить расстояние L, которое должен пройти дефект от датчика дефектов до выработки команды, по которой должно включиться исполнительное устройство вертикального перемещения 13

где K2 - количество элементов линии задержки.

По истечении времени tз необходимо выработать и подать команду, по которой должны включиться исполнительное устройство вертикального перемещения 12 и подвижный элемент вертикального перемещения 13 этого устройства, с этого момента времени tз должно начаться вертикальное перемещение провода вниз к сосуду 16 с электрофоретическим составом 17. Время tв, в течение которого подвижный элемент вертикального перемещения 13 переместит провод на расстояние (h+Δ) из положения А в положение Б (фиг.1), зависит от конструкции исполнительного устройства узла вертикального перемещения, расстояния h от поверхности провода в положении А до поверхности электрофоретического состава и от глубины погружения Δ провода в электрофоретический состав. Это время определяется экспериментально, при настройке устройства, реализующего заявляемый способ. Единственное, что необходимо заранее задать - это глубину погружения провода в электрофоретический состав Δ. Эта величина должна обеспечивать полное погружение дефектного участка в электрофоретический состав. Оценки показывают, что для реализации этой цели величина Δ должна лежать в диапазоне 2-3 см. При меньшей глубине погружения есть опасность того, что протяженные дефекты, размеры которых могут достигать (1,5-2) см, будут не полностью погружены в электрофоретический состав. Погружение на глубину Δ более чем 3 см нецелесообразно, так как такое погружение приводит к повышению длительности процесса ремонта изоляции провода.

Как только выявленный дефект пройдет путь L, задержанный в первой линии задержки 18 импульс дефекта поступит в блок управления 22, и на его выходе появится команда на включение исполнительного устройства вертикального перемещения 13, провод начнет перемещаться из положения А в положение Б (фиг.1). В момент времени, когда передняя часть выявленного дефекта подойдет к оси подвижного элемента вертикального перемещения и провод погрузится в электрофоретический состав 17 на глубину Δ, срабатывает конечный выключатель исполнительного устройства вертикального перемещения 13 и подвижный элемент вертикального перемещения 14 вернется в исходное состояние из положения Б в положение А.

В момент погружения провода в электрофоретический состав 17 на глубину Δ блок управления 22 вырабатывает команду, по которой отключается двигатель смотчика 32 и провод останавливается. Одновременно с этим срабатывает находящееся в блоке управления 22 реле времени 24, и его нормально замкнутый контакт K 1.1 размыкается, отключая землю от жилы провода 9, а нормально разомкнутый контакт K 1.2 этого реле замыкается, подключая к упомянутой жиле провода положительный полюс источника постоянного регулируемого тока 29. Кроме того, в блоке управления 22 вырабатывается команда, по которой отключается источник питания датчика дефектов 11.

Реле времени 24 в блоке управления настроено на время, необходимое для электрофоретического осаждения эмалевой пленки на дефектный участок эмалевой изоляции требуемой толщины δ, которая зависит от марки и диаметра провода. При подключении источника постоянного регулируемого тока 29 к жиле провода начинается процесс анафоретического осаждения эмалевой пленки на дефектный участок изоляции провода.

После прохождения линии задержки сигнал дефекта поступает на расширитель 19 импульса (см. фиг.1) и на его выходе появляется сигнал, длительность которого равна

где tэ - время электрофореза.

Расширитель 19 импульсов (см. фиг.1) обеспечивает изменение времени коррекции, равное времени проведения электрофореза, в соответствие со скоростью движения провода. Это достигается тем, что входной сигнал, поступающий с линии 18 задержки (см. фиг.1), суммируется в сумматоре 21 с этим же сигналом, но задержанным по времени линией 20 задержки расширителя импульса, причем время задержки τз=tэ изменяется обратно пропорционально скорости протягивания провода V. Сигнал с выхода расширителя импульсов 19 поступает на вход блока 22 управления (см. фиг.1), который включает в себя фильтр низких частот 23, реле времени 24, одновибратор 25, исполнительный элемент сушки 26, и блок 22 управления, который по заднему фронту расширенного импульса дефекта включает источник питания узла сушки и запечки 27.

Одновременно с этим со второго выхода блока 22 управления поступает сигнал на узел сушки и включает его на время Тc (см. фиг.3). Время выбирается таким образом, чтобы при прохождении дефектного участка с нанесенной на него пленкой эмали через узел сушки нанесенная эмалевая пленка отвердилась.

Процесс электроосаждения изоляционной пленки на дефектный участок эмальизоляции провода начинает происходить после того, как дефектный участок погрузился в электрофоретический состав на глубину Δ.

Электроосаждение, как метод получения лакокрасочных покрытий, нашло промышленное применение примерно в середине 60-х годов. Быстрое распространение этого метода связано с целым рядом достоинств, из которых наиболее существенными являются:

а) высокая равномерность получаемых покрытий по толщине и ее относительная независимость от конфигурации и габаритов изделия;

б) более высокая коррозионная стойкость осаждаемых пленок по сравнению с пленками, полученными традиционным способом;

с) высокая экономичность при достаточно большой производительности;

д) возможность регулирования толщины пленок с помощью изменения плотности тока или потенциала;

е) быстрота роста покрытий;

ж) возможность автоматизации технологического процесса и проведение его при обычных условиях (комнатной температуре и нормальном давлении).

Электрохимические полимерные покрытия - одно из направлений современного развития лакокрасочной технологии.

Практическое применение электрохимических полимерных покрытий сдерживается недостаточной изученностью процессов формирования пленки на подложке.

Методика нанесения изоляционной электрофоретической пленки на дефектный участок эмальизоляции состоит в следующем. В ванну с электрофоретическим составом погружается изделие, к которому подведен один из полюсов источника постоянного тока. Под действием постоянного электрического поля в среде с высокой диэлектрической проницаемостью осуществляется перенос ионов или ионизированных мицелл пленкообразователя в направлении приложенного поля (к изделию). Осаждение пленкообразующего материала начинается на острых кромках и выступах изделия, плотность заряда на которых наиболее высока. По мере увеличения осажденного слоя происходит перераспределение силовых линий поля, и пленка равномерной толщины покрывает все изделие.

Выход осадка зависит от продолжительности электроосаждения и от количества поглощенного электричества и лимитируется электрическим сопротивлением полученного слоя. По мере нарастания толщины покрытия она вначале возрастает линейно от времени осаждения, затем, при достижении некоторой критической толщины пленки, зависящей от свойств состава, происходит уменьшение плотности тока и снижение скорости электроосаждения. Поэтому электроосаждение можно рассматривать как процесс с саморегулирующимися значениями толщины и сплошности покрытий.

Полиион пленкообразующего в составе должен нести заряд, противоположный по знаку заряду изделия. В соответствии с этим различают электроосаждение на аноде, или анодное осаждение (анафорез), и электроосаждение на катоде, или катодное осаждение (катафорез).

Основное достоинство электрофоретического нанесения электроизоляционной пленки на дефектные участки эмальизоляции проводов по сравнению с традиционными методами нанесения диэлектрических пленок (погружением и распылением) - это возможность наложения равномерной изоляции необходимой толщины без применения каких-либо регулирующих устройств, поскольку толщина наносимого покрытия легко регулируется изменением плотности тока электрофореза и временем электроосаждения.

Основными характеристиками электрофоретических систем являются рассеивающая способность, условный выход по току, удельная электропроводность.

Под рассеивающей способностью понимают свойство лакокрасочного материала проникать в труднодоступные места обрабатываемых изделий и образовывать равномерные по толщине покрытия. Рассеивающая способность зависит от режима электроосаждения и от состава материала (пленкообразующего, растворителя, электролита и др.).

Условный выход по току показывает, сколько лакокрасочного материала осаждается на поверхности изделия при протекании определенного количества электричества. Этот показатель важен для оценки энергозатрат.

Удельная электропроводность - величина, показывающая способность лакокрасочного материала проводить электрический ток. Она зависит от природы пленкообразующего, рН (кислотности) и температуры состава. Поскольку единой теории электрофореза нет, то поиск составов, обладающих электрофоретическими свойствами, и отработка режимов электрофореза осуществляются экспериментально.

Для проводов марки ПЭТВ по нагревостойкости, соответствующей классу F (155°С) или классу Н (180°С), используют наиболее распространенный в отечественной кабельной промышленности лак электроизоляционный ПЭ-939 ТУ 16-504.026-74.

В исходном состоянии лак ПЭ-939 не обладает электрофоретическими свойствами, и при эмалировании его наносят на поверхность движущейся проволоки последовательными слоями, пропуская проволоку через узел нанесения эмали и калибры, соответствующего диаметра. Каждый слой нанесенной эмалевой пленки подвергают тепловому воздействию, в процессе которого пленку отверждают.

Лак ПЭ-939 выпускают трех марок А, Б и В, отличающихся по вязкости, которая определяется количеством пленкообразующего в нем. Наиболее вязким является лак ПЭ-939 марки В. Придание электрофоретических свойств лаку ПЭ-939 марки В было достигнуто нами путем смешивания этого лака с нашатырным спиртом, частицы которого выполняют роль поверхностно-активного вещества, и растворителя - диоксана.

Выявление оптимального компонентного соотношения в электрофоретическом составе осуществляли экспериментальным путем с применением теории планирования эксперимента. Было выявлено, что наиболее качественную эмальизоляцию можно получить при следующих отношениях компонентов электрофоретического состава (в мл/л):

лак ПЭ-939 марки В - (290÷300)

1%-ный нашатырный спирт (1% NH4OH) - (110÷120)

диоксан (C4H8O2) - остальное.

Электрофоретическое осаждение пленкообразующего происходило при всех указанных соотношениях компонентов. Выход концентрации компонентов электрофоретического состава за указанные диапазоны приводил к снижению качественных показателей эмальизоляции (равномерность пленки, электрическая и механическая прочность и др.).

При указанном соотношении компонентов электрофоретического состава величина получаемой толщины электрофоретической пленки зависит от плотности тока j электрофореза и времени проведения электроосаждения. Было установлено, что качественные пленки получаются в диапазоне плотностей тока j от 2 мА/см2 до 10 мА/см2. При плотностях тока величиной меньше 2 мА/см2 пленка становится рыхлой, и качество эмальизоляции ухудшается. Увеличение плотностей тока за 10 мА/см2 приводило к повышенному растворению материала проволоки, что также ухудшало качество эмальизоляции.

В диапазоне указанных плотностей тока и при изменении времени осаждения в пределах от 30 с до 10 мин толщина электрофоретической пленки лака ПЭ-939 на медной проволоке изменялась линейно от времени tэ и плотности тока j анафореза.

Время tэ проведения электроосаждения пленкообразующего на дефектный участок эмальизоляции зависит от требуемой толщины эмальизоляции δ, плотности тока j и размеров дефектного участка.

Масса m пленкообразующего, осевшая на металлическую основу, прямо пропорциональна прошедшему через электрофоретический состав заряду q:

В свою очередь

где k - выход сухого остатка пленкообразующего по току, кг/(А·с), ток электрофореза I, A; и tэ - время электрофореза, с.

Подставив в формулу (9) выражение (10), получим

Выразим ток I через произведение плотности тока j на площадь S поверхности дефектного участка изоляции провода, погруженной в электрофоретический состав:

где li - протяженность i-го дефектного участка, м; b - ширина i-го дефектного участка, м.

С другой стороны, массу m эмалевой пленки на участке провода длиной L можно определить по формуле:

где с - плотность эмали, кг/м3; δ - толщина эмалевой изоляции, м.

Приравняв правые части выражений (11) и (13) друг к другу и преобразовав полученное выражение относительно времени электрофореза tэ, получим:

Как было установлено экспериментально, ширина дефектного участка эмальизоляции провода обычно лежит в диапазоне от величины r до величины 1,5r, где r - радиус провода. Поэтому для того чтобы плотность тока электрофореза при осаждении пленки на дефектный участок попала в рабочий диапазон плотностей тока, лежащий в диапазоне от 2 мА/см2 до 10 мА/см2, поступают следующим образом: задаются средней плотностью тока jср=6 мА/см2, среднестатистической шириной bср=1,25r, а ток электрофореза, который устанавливается в источнике постоянного регулируемого тока 29, изменяют пропорционально протяженности li дефектного участка эмальизоляции провода в соответствии с формулой

При использовании формулы (15) для регулирования тока в источнике постоянного регулируемого тока 29 гарантируют тот факт, что реальная плотность тока электрофореза попадет в допустимый рабочий интервал плотностей тока, лежащий в диапазоне от 2 мА/см2 до 10 мА/см2.

Действительно, пусть реальная ширина некоторого дефектного участка равна минимальному значению равному r. Тогда реальная плотность тока j электрофореза будет равна

Если реальная ширина дефекта равна максимальному значению 1,5r, то реальная плотность токa j электрофореза будет равна

Время электроосаждения пленки tэ на дефектный участок эмальизоляции находят по формуле (14), подставив в нее вместо плотности тока j величину jmin

где jmin=2 мА/см2 - минимальная допустимая плотность тока анафореза.

Подстановка в формулу (16) минимального значения тока обусловлена следующими причинами. Так как ширина дефектного участка эмальизоляции провода точно не определена и может изменяться в достаточно широком диапазоне от величины r до величины 1,5r, где r - радиус провода, и при установке тока электрофореза в соответствии с формулой (15) (I=jS=bср×li×jср=1,25r×6×li) взяты среднестатистические размеры ширины дефекта bср=1,25r и средняя величина плотности тока анафореза jср=6 мА/см2, то это может привести к колебаниям толщины эмальизоляции, наносимой электроосаждением на дефектный участок. При этом если на дефектный участок осядет пленка, толщина которой будет больше требуемой для данного провода толщины δ, то никаких отрицательных последствий такое осаждение не вызовет, так как излишки нанесенной эмалевой пленки снимет калибр 30. Если же на дефектный участок осядет пленка тоньше требуемой величины δ, то это может привести к нежелательным последствиям, так как пробивное напряжение осажденной тонкой пленки может оказаться ниже пробивного напряжения исправной эмальизоляции провода. Для того чтобы этого не происходило, время электрофореза, вычисляемое по формуле (16), устанавливают максимальным, не выходя за диапазоны допустимых плотностей тока. Именно по этой причине в формулу (16) подставляют минимально допустимую плотность тока jmin=2 мА/см2.

По истечении времени tэ срабатывает реле времени 24 в блоке управления 22, размыкаются нормально разомкнутые контакты этого реле К 1.2, отключая положительный потенциал источника постоянного регулируемого тока 29 от жилы провода 9, и замыкаются нормально замкнутые контакты K 1.1, подключая жилу провода 9 к земле. Одновременно с этим в блоке управления 22 вырабатывается команда, по которой включается источник питания датчика дефектов 11, отключается источник постоянного регулируемого тока 29, включается двигатель смотчика 32. Провод вновь приходит в движение и начинает сматываться с катушки 31. Если на дефектный участок осадилась пленка, толщина которой превышает требуемую толщину δ эмальизоляции провода, то излишки эмали с дефектного участка снимаются калибром 30.

Пример конкретного выполнения.

По заявляемому способу осуществлялся контроль и ремонт эмалевой изоляции медного провода марки ПЭТВ-1 диаметром D=0,355 мм. Толщина эмальизоляции δ равна 10 мкм. Контроль и ремонт эмальизоляции провода осуществляли по заявляемому способу на установке, структурная схема которой приведена на фиг.1.

Датчик 1 скорости представлял собой электромеханический преобразователь и включал в себя ротор, на оси которого были закреплены неподвижно зубчатое колесо и ролик. Статор представлял собой постоянный цилиндрический магнит, на торце которого было неподвижно закреплено зубчатое кольцо, имеющее выступы по внутренней окружности. Зубчатое колесо и кольцо находились в одной плоскости. На расстоянии 3 мм от указанной плоскости была расположена катушка. Датчик был размещен в металлическом корпусе.

Датчик 1 скорости предназначен для непрерывной регистрации скорости протягивания провода и выдачи сигнала о ее величине в формирователь 2 импульсов.

В качестве формирователя 2 импульсов может быть использован усилитель-ограничитель, если датчик скорости имеет достаточно высокую разрешающую способность. При низкой разрешающей способности датчика скорости следует дополнительно ввести в устройство умножитель частоты. Импульсы на выходе формирователя 2 эквивалентны точечным повреждениям изоляции провода протяженностью lэ=0,1 мм.

В качестве датчика дефектов 3 был использован фетровый контакт шириной 20 мм, смоченный подсоленной водой.

В качестве счетчика 4 можно использовать последовательно соединенные делители частоты в интегральном исполнении, имеющие вход разрешения, например микросхемы K155 и Е2.

Счетчик с регулируемым коэффициентом пересчета 6 выполнен на делителях частоты, имеющих входы поразрядной начальной установки, например на микросхемах K155 и Е6, K155 и Е7 и т.д.

В качестве триггера 7 используется микросхема K155ТМ2. Этот триггер имеет входы раздельной установки в 0 и 1. Ключевым устройством может служить любой логический элемент 2И, причем сигналом на включение ключа служит единичный уровень напряжения на одном из входов.

В качестве исполнительного устройства вертикального перемещения был взят шаговый двигатель.

Узел для нанесения эмальизоляции на дефектный участок был выполнен в виде прямоугольного сосуда из стали длиной 1000 мм, высотой 200 мм и шириной 100 мм. Корпус сосуда заземляли. Сосуд заполняли электрофоретическим составом, состоящим из следующих компонентов, мл/л: лак ПЭ-939 марки В - 333,3; 1%-ный нашатырный спирт (1% NH4OH) - 156,7; диоксан (C4H8O2) - 500.

Над сосудом на расстоянии L1=1 м от датчика дефектов устанавливали ролик с проточкой по образующей и на расстоянии L2=1,2 м от упомянутого ролика устанавливали подвижный элемент вертикального перемещения, на конце которого была закреплена вилка с роликом, прижатым к поверхности контролируемого провода. Вилку с роликом закрепляли на высоте h=20 мм от поверхности электрофоретического состава. За вилкой устанавливали калибр, диаметр которого был равен d=0,356 мм. Контролируемый провод протягивают через упомянутую вилку с роликом и калибр, причем при обнаружении дефектного участка в изоляции провода задерживали сформированный импульс дефекта на время

где V - скорость провода, изменяющаяся от 0,5 м/с до 1 м/с, tв=0,5 с - время вертикального перемещения провода на расстояние h+Δ, где Δ=2,5 см - глубина погружения провода в электрофоретический состав.

По истечении времени tз по сформированному переднему фронту импульса дефекта в блоке управления вырабатывалась команда, по которой включалось исполнительное устройство вертикального перемещения, и с помощью подвижного элемента вертикального перемещения упомянутого узла погружался в электрофоретический состав дефектный участок эмалевой изоляции провода на глубину Δ=2,5 см. После этого элемент вертикального перемещения отводили в исходное положение и по команде из блока управления, сформированной по заднему фронту импульса дефекта, провод останавливали. Отключали исполнительное устройство вертикального перемещения, отключали от датчика дефектов питающее напряжение, отсоединяли жилу провода от земли и подключали к ней положительный потенциал регулируемого источника постоянного тока, и упомянутый источник постоянного регулируемого тока включали. Величину положительного потенциала источника постоянного регулируемого тока изменяли пропорционально длине дефектного участка li до тех пор, пока значение тока анафореза I, который измеряют в процессе изменения потенциала на проволоке, не достигало величины, равной I=1,25 r jср li=1,25×0,178×10-3×60 li, где r - радиус провода, м, jср=6 мА/см2=60 А/м2 - средняя плотность тока анафореза, лежащая в середине диапазона допустимых значений плотностей тока j анафореза (2÷10) мА/см2. При этом токе осаждают пленку эмали на дефектный участок изоляции провода в течение времени tэ, определяемого из формулы

где δ=10×10-6 м - толщина эмальизоляции, c=2,5×103 кг/м3 - плотность эмальизоляции, k=8,33×10-5 кг/(А·с) - выход сухого остатка по току, jmin=2 мА/см2=20 А/м2 - минимальная допустимая плотность тока анафореза.

Затем по истечении времени tэ=12 с отключали от жилы провода источник постоянного регулируемого тока по команде из блока управления, выключали источник постоянного регулируемого тока, жилу провода вновь заземляли, подключали питающее напряжение к датчику дефектов, включали узел запечки эмали и провод вновь приводили в движение, протягивая дефектный участок с нанесенным на него слоем эмали через калибр и узел запечки эмали.

В качестве узла запечки и сушки эмали был изготовлен индуктор. Величина lэ, принятая за единицу измерения, определялась конструкцией датчика скорости и была равной 0,1 мм.

Длина L индуктора выбрана исходя из максимальной скорости протягивания провода и времени сушки лака

L=Vmax×Tc,

где Vmax - максимальная скорость протягивания провода; Tс - время сушки лака.

Реализация заявляемого способа и его сравнение со способом-прототипом были осуществлены следующим образом.

Предварительно через датчик точечных повреждений, в качестве которого выбран влажный контакт lк=lр=20 мм, протягивали провод, на изоляции которого нанесен дефект длиной lобр=1 мм. Частота генератора импульсов скорости была выбрана таким образом, что одному импульсу генератора соответствовала протяженность провода 0,1 мм. При определении протяженности дефекта на базовом устройстве счетчик 4 зарегистрировал 210 импульсов, что соответствует длине дефекта 21 мм, таким образом, истинная длина дефектного участка отличается от измеренной по способу-прототипу в 21 раз. Определяли m необходимый коэффициент пересчета счетчика 6: m=210-10=200. Устанавливали коэффициент пересчета счетчика 6 равным 200 и, используя изобретение, производили измерение.

Разрешение на счет счетчика 6 протяженности дефектов устанавливается после прихода 200 импульсов на второй счетчик 4, при этом счетчик протяженности дефектов 6 подсчитывал 10 импульсов, что соответствовало длине дефектного участка в 1 мм.

Таким образом, изобретение повышает точность измерений, а использование ключевого устройства, триггера, второго счетчика вместо арифметического устройства упрощает схему.

После установки коэффициента пересчета в счетчике 6 производили дальнейшую реализацию заявляемого способа. Для этого на отрезок контролируемого провода 50 м были нанесены 5 дефектов протяженностью 10 мм. Провод при переменной скорости, изменяющейся от 0,5 м/с до 1 м/с, был подвергнут контролю.

Контроль по способу-прототипу показал, что на проводе имеется 12 дефектов протяженностью от 29 до 35 мм. Контроль по заявляемому способу показал, что на проводе имеется 5 дефектов протяженностью 9,8-10,2 мм.

Затем после контроля по заявляемому способу осуществлялся ремонт изоляции провода на установке, изображенной на фиг.1.

Так как протяженность дефектов была одинакова и равна 10 мм, то электроосаждение осуществляли при токе, вычисленном по формуле (15)

I=jS=bср×li×jср=1,25r×6×li=1,25×0,178×10-3×60×0,01=0,1335×10-3 A=0,1335 мА.

После ремонта эмалевой изоляции провода осуществлялся контроль на наличие в ней дефектов. Контроль показал, что дефекты на проводе отсутствуют.

Таким образом, заявляемый способ контроля и ремонта изоляции проводов позволяет, по сравнению со способом-прототипом, значительно повысить точность контроля и способен производить не только контроль, но и процесс ремонта дефектных участков эмалевой изоляции провода.

Используемые источники

1. ГОСТ Р МЭК 60851-5-2008. Провода обмоточные. Методы испытаний. Часть 5. Электрические свойства.

2. Смирнов Г.В. Прибор контроля качества эмалевой изоляции обмоточных проводов. Ж. Надежность и контроль качества, 1987, №10, с.51.

3. Авторское свидетельство СССР №364885, кл. G01N 27/00, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2745446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2642499C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506601C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2745432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737515C1 |

| СПОСОБ КОНТРОЛЯ ДЕФЕКТНОСТИ ИЗОЛЯЦИИ ОБМОТОЧНЫХ ПРОВОДОВ | 2020 |

|

RU2737511C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2516266C2 |

Изобретение относится к электроизмерительной технике и может быть использовано в кабельной промышленности для контроля и ремонта эмалевой изоляции проводов. Сущность: провод протягивают через датчик дефектов и датчик скорости. При прохождении дефектного участка изоляции провода формируют импульс дефекта. Под движущимся проводом устанавливают узел для нанесения эмальизоляции на дефектный участок, выполненный в виде сосуда из электропроводного материала, корпус которого заземляют. Сосуд заполняют электрофоретическим составом. Над сосудом на расстоянии L1 от датчика дефектов устанавливают ролик. На расстояние L2 от ролика устанавливают подвижный элемент вертикального перемещения, на конце которого закреплена вилка с роликом, прижатым к поверхности контролируемого провода. Вилку с роликом закрепляют на высоте h от поверхности электрофоретического состава. За вилкой устанавливают калибр, диаметр которого соответствует диаметру контролируемого провода. Контролируемый провод протягивают через вилку с роликом и калибр. При обнаружении дефектного участка в изоляции провода задерживают сформированный импульс дефекта на время

Способ контроля и ремонта изоляции эмалированных проводов, провод протягивают через датчик дефектов и датчик скорости, причем при прохождении дефектного участка изоляции провода формируют импульс дефекта, длительность которого пропорциональна длине li дефектного участка, отличающийся тем, что под движущимся проводом устанавливают узел для нанесения эмальизоляции на дефектный участок, выполненный в виде сосуда из электропроводного материала, корпус которого заземляют, ванну заполняют электрофоретическим составом, состоящим из следующих компонентов, мл/л:

лак ПЭ-939 марки В - (290÷300),

1%-ный нашатырный спирт (1% NH4OH) - (110÷120),

диоксан (C4H8O2) - остальное,

при этом над сосудом на расстоянии L1 от датчика дефектов устанавливают ролик и на расстоянии L2 от упомянутого ролика устанавливают подвижный элемент вертикального перемещения, на конце которого закреплена вилка с роликом, прижатым к поверхности контролируемого провода, вилку с роликом закрепляют на высоте h от поверхности электрофоретического состава, за вилкой устанавливают калибр, диаметр которого соответствует диаметру d контролируемого провода, и контролируемый провод протягивают через упомянутую вилку с роликом и калибр, причем при обнаружении дефектного участка в изоляции провода задерживают сформированный импульс дефекта на время

| Устройство для контроля и ремонта изоляции проводов | 1985 |

|

SU1270731A1 |

| СПОСОБ КОНТРОЛЯ МИКРОПРОВОЛОКИ | 0 |

|

SU364885A1 |

| Способ обнаружения дефектов изоляции движущегося провода | 1987 |

|

SU1465834A1 |

| Способ контроля дефектности изоляции провода и устройство для его осуществления | 1989 |

|

SU1786414A1 |

| УСТРОЙСТВО для КОНТРОЛЯ КАЧЕСТВА ИЗОЛЯЦИИ | 0 |

|

SU269299A1 |

| JP 3229170 A, 11.10.1991. | |||

Авторы

Даты

2014-02-10—Публикация

2012-06-21—Подача