Изобретение относится к электротехнике, в частности к способам изолировки пазов статоров электрических машин.

Известен способ изолировки магнитных сердечников якорей, включающий в себя три основных процесса: 1) изолировку пазов; 2) изолировку вала; 3) изолировку лобовых частей стали якоря [1]. В соответствии с указанным способом для изолировки пазов предварительно осуществляется нарезка пазовой изоляции (коробочек). Нарезка пазовой изоляции (коробочек) производится с таким расчетом, чтобы вставленная в пазы якоря изоляция выступала за пределы стали на 1-2 мм в каждую сторону. Вложенные в пазы изоляционные коробочки обжимаются на месте при помощи деревянных оправок, после чего стороны их плотно, прилегают к стенкам пазов. Этим устраняется возможность порвать коробочки, в особенности на углах, при осаживании обмотки клиньями.

Для изолировки задней стороны вала со стороны, противоположной коллектору, где с ним может соприкасаться обмотка, на вал надевается изоляционная трубка из бакелизированной бумаги. Вал со стороны коллектора должен быть изолирован двумя-тремя слоями лакоткани.

Для защиты лобовых частей обмотки их закрепляют при помощи куска батиста. Батист надевают на вал, обертывают вокруг него и закрепляют шнуром. По окончании намотки якоря концами батиста обертывают лобовые части обмотки и укладывают их в пазы под клинья, которыми крепится обмотка.

Недостаток такого способа изготовления пазовой изоляции магнитных сердечников якорей электродвигателей заключается в том, что при укладки коробов в пазы, и последующего размещения в них обмотки электродвигателя, между обмоткой, корпусной изоляцией и магнитным сердечником образуются два воздушных зазора: один - между обмоткой и пазовой изоляцией, а другой - между пазовой изоляцией и магнитным сердечником, что ухудшает теплоотвод из обмотки в магнитный сердечник. Толщина материала, из которого изготавливается пазовый короб, относительно велика, что приводит к неэффективному использованию пазов, и, как следствие, к снижению коэффициента заполнения паза проводом, к снижению мощности электродвигателей и повышению их габаритов. Кроме того, производительность указанного способа изолировки пазов низка, из-за необходимости последовательного размещения в каждый паз обмотки короба пазовой изоляции, и из-за невозможности группового изолирования пазов одновременно у нескольких обмоток. Низкая производительность обусловлена также тем, что все операции изолировки якорей электрических двигателей малой мощности приходится осуществлять вручную, что обусловлено маленькими размерами пазов якорей указанных машин. К снижению производительности приводит также тот факт, что изолировку пазов, изолировку вала и изолировку лобовых частей стали якоря производят не одновременно, а последовательно.

Известен также способ изготовления пазовой изоляции магнитных сердечников статоров напылением из порошка эпоксидной смолы для изоляции классов нагревостойкости B и F или полиамидэфирных порошков для изоляции класса H [2]

Способ-прототип заключается в том, что холодный магнитный сердечник погружают в слой порошка эпоксидной смолы или полиамидэфирных порошков, находящегося под воздействием разряда тока высокого напряжения. Частицы полимера заряжаются, и под действием электрических сил перемещается к противоположно заряженному изделию - магнитному сердечнику и осаждаются на его поверхности. Магнитный сердечник извлекают из камеры напыления и удаляют напыленный порошок со всей поверхности магнитного сердечника, кроме пазов. Оставшийся в пазах порошок подвергают высокотемпературному воздействию, при котором происходит оплавление полимера и образуется изоляционное покрытие. После оплавления порошка магнитный сердечник охлаждают и вновь помещают в слой порошка эпоксидной смолы. Процесс изолировки пазов заканчивают после 7-8 таких циклов.

Недостатком способа-прототипа является необходимость использования высокого напряжения для зажигания электрического разряда в порошке. Кроме того, напыление указанным способом происходит не только в пазы статора, но и на все остальные части магнитного сердечника, что приводит к необходимости извлекать магнитный сердечник из порошка и удалять его излишки с поверхностей магнитного сердечника, оставляя его только в пазах магнитного сердечника. Это приводит к неоправданно высоким затратам напыляемого порошка, и к повышению трудоемкости операции изолировки, из-за необходимости введения дополнительной операции-очистки напыленного порошка с поверхности магнитного сердечника. Так как за один цикл на поверхность паза осаждается тонкий слой порошка, который после его оплавления не позволяет получать требуемую для пазовой изоляции электрическую прочность, то этот цикл приходится повторять 7-8 раз. За счет этого процесс изолировки пазов одного магнитного сердечника малопроизводителен, так как длится в течение 3-4 часов. Кроме того, напыленная многослойная пазовая изоляция из порошка весьма хрупкая, что, как правило, исключает возможность механизированной намотки обмоток и их приходится укладывать в пазы вручную.

Техническая задача, на которую направлено настоящее изобретение, состоит в повышении производительности технологии изолировки пазов, в повышении качества пазовой изоляции и статоров электродвигателей, и в упрощении способа.

Задача решается тем, что в способе изолировки пазов магнитных сердечников якорей микродвигателей, основанном на придании частицам электроизоляционного материала электрического заряда и осаждении их в пазы под действием электрического поля, магнитный сердечник якоря размещают по центру эластичного цилиндрического диэлектрического стакана, герметически охватывающего наружную поверхность магнитного сердечника якоря, устанавливают два электрода на расстоянии 20-30 мм от торцов магнитного сердечника якоря, заливают в упомянутый стакан электрофоретический состав, при следующих отношениях компонентов электрофоретического состава (в мл/л):

лак ПЭ-939 марки B - (510÷255),

1%-нашатырный спирт 1%-NH4OH - (130÷190),

этилцеллозольв - C4H10O2 - 120÷175)

диоксан (C4H8O2) - остальное,

подают на магнитный сердечник положительный потенциал, а на электроды - отрицательный потенциал от источника постоянного напряжения, затем плавно увеличивают напряжение, подаваемое от упомянутого источника и при этом непрерывно измеряют ток электрофореза, и прекращают изменять напряжение при достижении током электрофореза величины I=jS, где j - плотность тока электрофореза, лежащего в диапазоне 2-10 мА/см2, S - площадь поверхности магнитного сердечника якоря, на которую осаждают пленку, и при упомянутом токе I проводят электрофоретическое осаждение пленкообразующего вещества в пазы, на торцевые поверхности и вал магнитного сердечника якоря в течение времени, определяемого из выражения  , где c - плотность эмали, кг/м3, d - толщина пазовой изоляции, м, k - выход сухого остатка по току, кг/А×сек, причем, в процессе электрофоретического осаждения пленкообразующего напротив каждого паза с торцевой части магнитного сердечника якоря создают непрерывное вращательное движение электрофоретического состава, для чего помещают напротив каждого паза прямоугольные постоянные магниты, торцы которых удалены от торца магнитного сердечника на 5-10 мм, затем после истечения времени t магнитный сердечник якоря извлекают из электрофоретического состава, и осажденную на поверхность магнитного сердечника якоря пленку подвергают термообработке в течение 4-5 минут при температуре 380-390°C.

, где c - плотность эмали, кг/м3, d - толщина пазовой изоляции, м, k - выход сухого остатка по току, кг/А×сек, причем, в процессе электрофоретического осаждения пленкообразующего напротив каждого паза с торцевой части магнитного сердечника якоря создают непрерывное вращательное движение электрофоретического состава, для чего помещают напротив каждого паза прямоугольные постоянные магниты, торцы которых удалены от торца магнитного сердечника на 5-10 мм, затем после истечения времени t магнитный сердечник якоря извлекают из электрофоретического состава, и осажденную на поверхность магнитного сердечника якоря пленку подвергают термообработке в течение 4-5 минут при температуре 380-390°C.

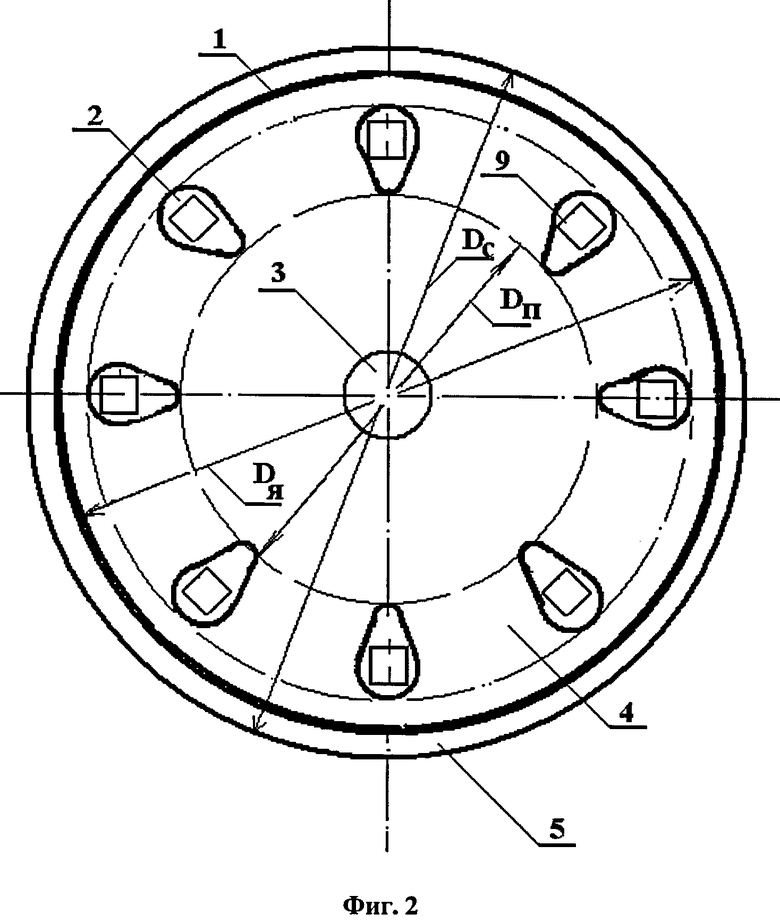

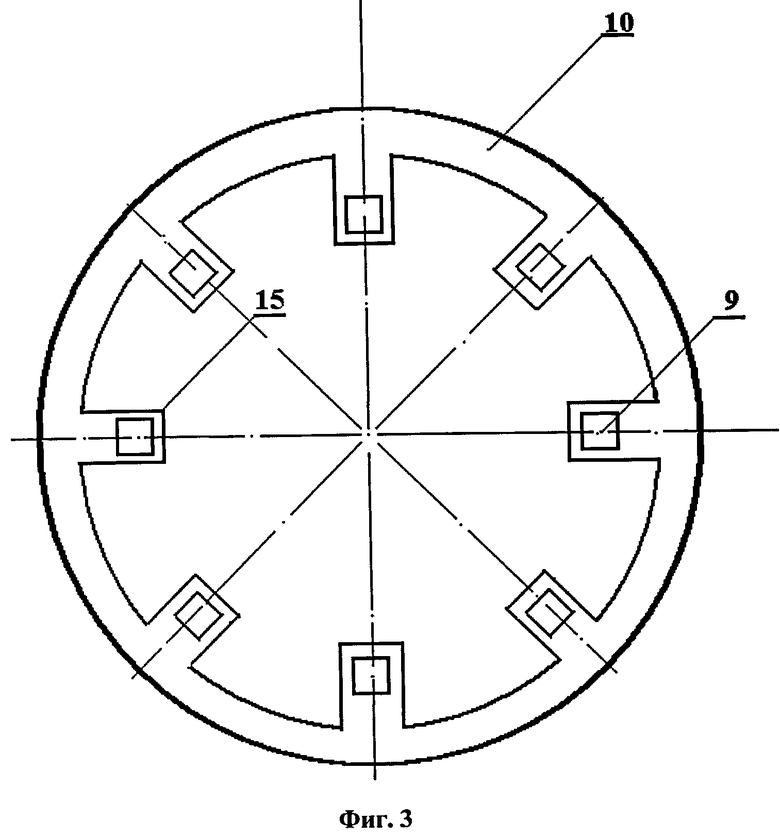

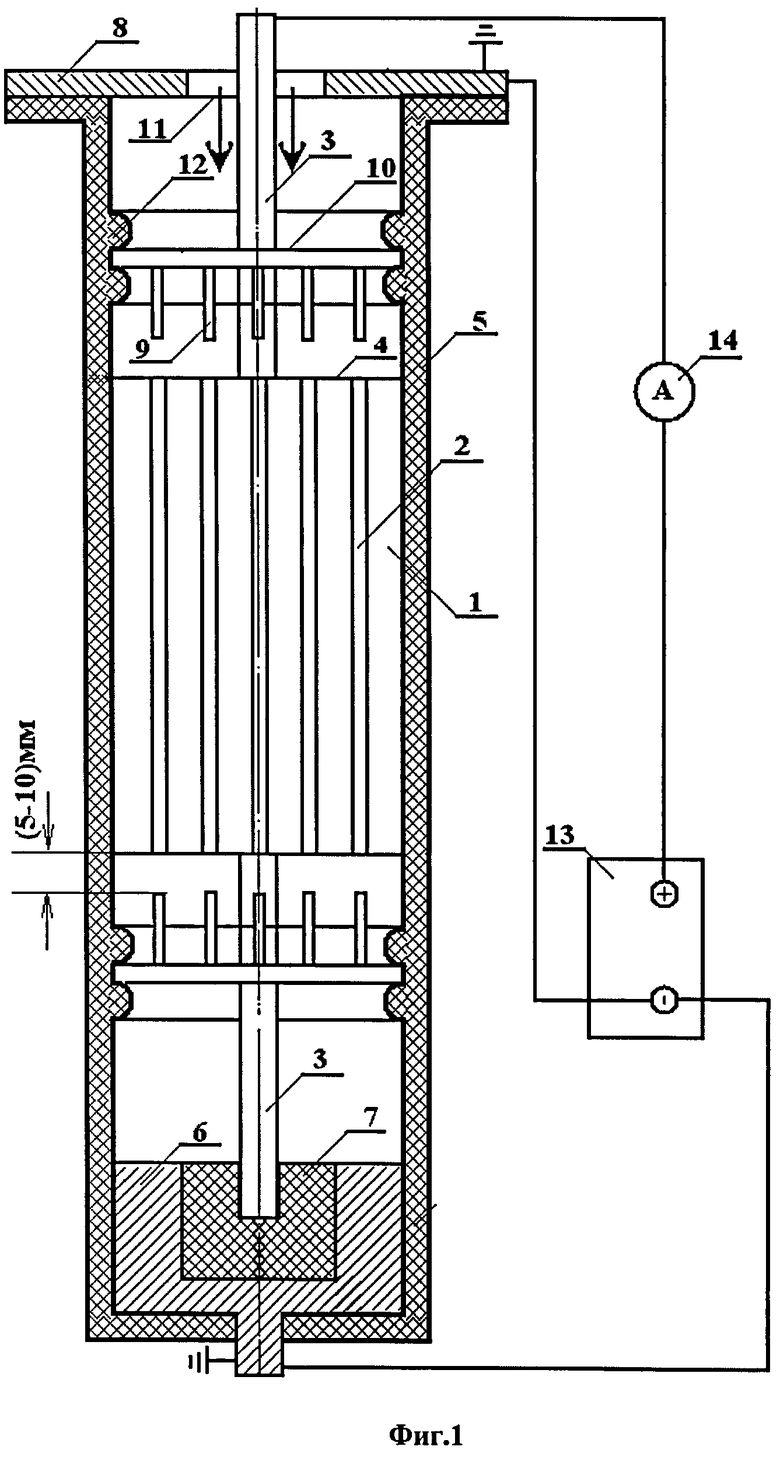

На фиг.1 представлена схема реализации заявляемого способа. На фиг.2 схематически изображен торец магнитного сердечника в диэлектрическом стакане. На фиг.3 схематически изображен магнитодержатель. Фиг.1, фиг.2 и фиг.3 служат для пояснения сущности изобретения.

На фиг.1, фиг.2 и фиг.3 введены следующие обозначения:

1 - магнитный сердечник; 2 - пазы; 3 - вал; 4 - торец магнитного сердечника; 5 - диэлектрический стакан; 6 - нижний электрод; 7 - диэлектрическая втулка; 8 - верхний электрод-фланец; 9 - постоянные прямоугольные магниты; 10 - держатель магнитов, 11 - отверстие верхнем электроде-фланце; 12 - гофры, для закрепления держателя магнитов; 13 - источник постоянного напряжения; 14 - амперметр.

На фиг 2 и фиг.3 введены те же обозначения, что и на фиг.1, кроме позиции 15 на фиг.3, которой обозначены выступы на внутренней поверхности магнитодержателя, в прорезях которых закреплены постоянные прямоугольные магниты 9.

Сущность изобретения заключается в следующем.

Изоляция обмоток электрической машины является одним из наиболее важных ее элементов. Она должна обладать одновременно целым комплексом свойств: теплостойкостью, нагревостойкостью, высокой электрической и механической прочностью, стойкостью к воздействию пропиточных составов, технологичностью.

В процессе изготовления изоляционных конструкций, изолировки обмоток и укладки их в пазы изоляционный материал может подвергаться резке, гибке, формовке, склеиванию, запечке, пропитке и т.п. При этом материал не должен рваться, растрескиваться, расслаиваться, утоняться, терять свою механическую и электрическую прочность.

Наиболее распространенным в настоящее время способом изолировки пазов магнитных сердечников статоров электрических машин является способ, при котором в пазы укладывают изготовленные из изоляционной пленки пазовые короба. Такой способ позволяет механизировать процесс изолировки, но имеет ряд недостатков, указанных выше. Этот способ, обычно применяется для крупногабаритных статоров. В микродвигателях, у которых размер шлица паза приближается к миллиметру, а в короткозамкнутых якорях, у которых шлицы вообще отсутствуют, процесс изолировки лентой весьма затруднен, поэтому изолировку таких электродвигателей осуществляют вручную, что приводит к низкой производительности труда.

Недостатки способа прототипа указаны выше. Нами же, для устранения недостатков аналогов и способа-прототипа предлагается использовать электрофоретическое осаждение изоляционной пленки в пазы магнитного сердечника якорей, на часть вала, и на торцы магнитного сердечника, с последующей запечкой этой пленки.

Электроосаждение как метод получения лакокрасочных покрытий нашел промышленное применение примерно в середине 60-х годов. Быстрое распространение этого метода связано с целым рядом достоинств, из которых наиболее существенными являются:

а) высокая равномерность получаемых покрытий по толщине и ее относительная независимость от конфигурации и габаритов изделия;

б) более высокая коррозионная стойкость осаждаемых пленок по сравнению с пленками, полученными традиционным способом;

с) высокая экономичность при достаточно большой производительности;

д) возможность регулирования толщины пленок с помощью изменения плотности тока или потенциала;

е) быстрота роста покрытий;

ж) возможность автоматизации технологического процесса и проведение его при обычных условиях (комнатной температуре и нормальном давлении).

Электрохимические полимерные покрытия - одно из направлений современного развития лакокрасочной технологии.

Практическое применение электрохимических полимерных покрытий сдерживается недостаточной изученностью процессов формирования пленки на подложке.

Методика нанесения эмальизоляции состоит в следующем. В ванну с электрофоретическим составом погружается изделие, к которому подведен один из полюсов источника постоянного тока. Под действием постоянного электрического поля в среде с высокой диэлектрической проницаемостью осуществляется перенос ионов или ионизированных мицелл пленкообразователя в направлении приложенного поля (к изделию). Осаждение пленкообразующего материала начинается на острых кромках и выступах изделия, плотность заряда на которых наиболее высока. По мере увеличения осажденного слоя происходит перераспределение силовых линий поля, и пленка равномерной толщины покрывает все изделие.

Выход осадка зависит от продолжительности электроосаждения и от количества поглощенного электричества и лимитируется электрическим сопротивлением полученного слоя. По мере нарастания толщины покрытия она вначале возрастает линейно от времени осаждения, затем, при достижении некоторой критической толщины пленки, зависящей от свойств состава, происходит уменьшение плотности тока и снижение скорости электроосаждения. Поэтому электроосаждение можно рассматривать как процесс с саморегулирующимися значениями толщины и сплошности покрытий.

Полиион пленкообразующего в составе должен нести заряд, противоположный по знаку заряду изделия. В соответствии с этим различают электроосаждение на аноде, или анодное осаждение (анафорез), и электроосаждение на катоде, или катодное осаждение (катафорез).

Основное достоинство электрофоретического эмалирования проводов, по сравнению с традиционными методами эмалирования - возможность наложения равномерной изоляции необходимой толщины за один цикл, в том числе и на острых углах изделий, поскольку толщина наносимого покрытия легко регулируется изменением подаваемого на электроды напряжения и времени электроосаждения.

Основными характеристиками электрофоретических систем являются: рассеивающая способность, условный выход по току, удельная электропроводность.

Под рассеивающей способностью понимают свойство лакокрасочного материала проникать в труднодоступные места изделий и образовывать равномерные по толщине покрытия. Рассеивающая способность зависит от режима электроосаждения и от состава материала (пленкообразующего, растворителя, электролита и др.).

Условный выход по току показывает, сколько лакокрасочного материала осаждается на поверхности изделия при протекании определенного количества электричества. Этот показатель важен для оценки энергозатрат.

Удельная электропроводность - величина, показывающая способность лакокрасочного материала проводить электрический ток. Она зависит от природы пленкообразующего, pH (кислотности) и температуры состава. Поскольку единой теории электрофореза нет, то поиск составов, обладающих электрофоретическими свойствами, и отработка режимов электрофореза осуществляется экспериментально.

Для изоляции проводов электродвигателей по нагревостойкости соответствующей классу F (155°C) или классу H (180°C) используют наиболее распространенный в отечественной кабельной промышленности лак электроизоляционный ПЭ-939 ТУ 16-504.026-74.

В исходном состоянии лак ПЭ -939 не обладает электрофоретическими свойствами, и его наносят на поверхность движущейся проволоки последовательными слоями, пропуская проволоку через узел нанесения эмали и калибры, соответствующего диаметра. Каждый слой нанесенной эмалевой пленки подвергают тепловому воздействию, в процессе которого пленку отверждают.

На наш взгляд использование для изолировки пазов магнитных сердечников статоров электродвигателей класса F (155°C) или класса Н (180°C) целесообразно применять тот же лак ПЭ-939, который используют для эмалирования проводов, так как в этом случае тепловые такие характеристики, как, например, коэффициент теплового расширения, у проводов и корпусной изоляции будут одинаковы, что должно привести к повышению надежности изоляции электродвигателя. Лак ПЭ-939 выпускают трех марок А, Б и В, отличающихся по вязкости, которая определяется количеством пленкообразующего в нем. Наиболее вязким является лак ПЭ-939 марки В.

Выявление оптимального компонентного соотношения в электрофоретическом составе осуществляли экспериментальным путем, с применением теории планирования эксперимента. Было выявлено, что процесс электроосаждения эмальизоляции можно реализовать при следующих отношениях компонентов электрофоретического состава (в мл/л):

лак ПЭ-939 марки B - (510÷255),

1%-нашатырный спирт 1%-NH4OH - (130÷190),

этилцеллозольв - C4H10O2 - (120÷175)

диоксан (C4H8O2) - остальное.

Электрофоретическое осаждение пленкообразующего происходит при всех указанных соотношениях компонентов. Выход концентрации компонентов электрофоретического состава за указанные диапазоны приводит к снижению качественных показателей эмальизоляции (равномерность пленки, электрическая и механическая прочность и др.).

При указанном соотношении компонентов электрофоретического состава величина получаемой толщины электрофоретической пленки зависит от плотности тока электрофореза и времени проведения электроосаждения. Было установлено, что качественные пленки получаются в диапазоне плотностей тока от 2 мА/см2 до 10 мА/см2. При плотностях тока с величиной меньше 2 мА/см2 пленка становится рыхлой, и качество эмальизоляции ухудшается. Увеличение плотностей тока за 10 мА/см2 приводит к повышенному растворению материала проволоки, к дефектообразованию в осажденной пленке, что также ухудшает качество эмальизоляции.

Время проведения электроосаждения пленкообразующего зависит от плотности тока и требуемой толщины пленки. Рассмотрим процесс нанесения эмальизоляции более подробно.

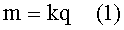

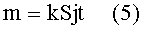

Масса m пленкообразующего вещества, осевшая на металлическую основу прямо пропорциональна прошедшему через электрофоретический состав заряду q:  .

.

В свою очередь  , где k - выход сухого остатка пленкообразующего по току, кг/А×c, ток электрофореза J, А; и t - время электрофореза, с.

, где k - выход сухого остатка пленкообразующего по току, кг/А×c, ток электрофореза J, А; и t - время электрофореза, с.

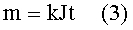

Подставив в формулу (1) выражение (2) получим:  .

.

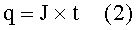

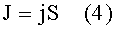

Выразим ток J через произведение плотности тока j на площадь S части поверхности проволоки, погруженной в электрофоретический состав:

, где S - площадь магнитного сердечника, на которую осаждают пленку, м2.

, где S - площадь магнитного сердечника, на которую осаждают пленку, м2.

Подставив выражение (4) в выражение (3) получим:

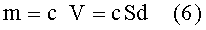

С другой стороны, массу m эмалевой пленки площади S магнитного сердечника можно определить по формуле:  , где с - плотность эмали, кг/м3; d - толщина эмалевой изоляции, м, V - объем изоляционной пленки.

, где с - плотность эмали, кг/м3; d - толщина эмалевой изоляции, м, V - объем изоляционной пленки.

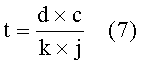

Приравняв правые части выражений (4) и (6) друг к другу и, преобразовав полученное выражение, относительно времени электрофореза t, получим:  .

.

Для лучшего проникновения электрофоретического состава в пазы якоря, напротив каждого паза с торцевой части магнитного сердечника якоря создают непрерывное вращательное движение электрофоретического состава, для чего помещают напротив каждого паза прямоугольные постоянные магниты, торцы которых удалены от поверхности пазов на 5-10 мм. Непрерывное вращательное движение электропроводящей жидкости при обтекании углов прямоугольного магнита электрическим током в жидкости, обнаружено Николаевым Г.В и описано в работе [3]. Электрофоретический состав является электропроводящей жидкостью, а процесс электроосаждения сопровождается протеканием тока в жидкости. Установление постоянных прямоугольных магнитов 9 (фиг.1, фиг.2, фиг.3) напротив каждого из пазов якоря не только способствует лучшему проникновению пленкообразующего в пазы магнитного сердечника, но и создает дополнительные положительные эффекты: повышает выход пленкообразующего по току, что приводит к ускорению процесса изолировки магнитного сердечника, и кроме того, осажденная в магнитном поле изоляционная плена на поверхность магнитного сердечника, имеет более высокую механическую и электрическую прочность, чем пленка той же толщины, из того же состава осажденная на поверхность магнитного сердечника в тех режимах, но без воздействия на процесс электроосаждения магнитным полем. Выбор расстояния торцов магнитов от торца магнитного сердечника (5-10) мм обусловлен следующими обстоятельствами. Расстояние менее 5 мм достаточно трудно обеспечить при сборке устройства из-за разброса размеров магнитов, и оснастки устройства. При расстоянии более 10 мм снижается эффективность применения магнитов.

Пример конкретного выполнения.

По заявляемому способу производили изолировку пазов магнитного сердечника якоря электродвигателя АИР71 В8, по номинальной мощности Рн=0,25 кВт. Число полюсов, 2p=8.

Магнитный сердечник 1 якоря размещали в эластичный герметический стакан 5, (см. фиг.1), выполненный из маслостойкой резины «Эластосил R 502/80», таким образом, чтобы упомянутый стакан плотно прилегал к наружной поверхности магнитного сердечника. Размещение магнитного сердечника в герметичный стакан 5 позволяло предотвратить электроосаждение изоляционной пленки на образующую поверхность магнитного сердечника 1, что давало возможность исключить непроизводительные затраты электрофоретического состава, снизить ток электрофореза и исключить последующую операцию очистки упомянутой поверхности, от осевшей на него электрофоретической изоляционной пленки.

На внутренней поверхности стакана 5 на расстоянии 25 мм от торцов магнитного сердечника были выполнены по два выступа в виде гофр 12 (фиг.1) между которыми размещались магнитодержатели 10. Магнитодержатели 10 (см. фиг.2) были выполнены виде стального кольца, внешний диаметр которого был равен диаметру магнитного сердечника и составлял величину 80 мм. На внутренней образующей поверхности кольца магнитодержателей были выполнены выступы, в количестве 36 штук, в прорезях каждого из которых размещался постоянный прямоугольный неодимовый магнит 9, сечением (3×3) мм2 и длиной 20 мм. Толщина пластины, из которой были выполнены магнитодержатели 10 равнялась 5 мм. Постоянные прямоугольные магниты 9 располагались в стакане таким образом (фиг 1., фиг.2), чтобы торец каждого из них находился над соответствующем пазом магнитного сердечника якоря. Расстояние между торцом паза 4 и торцами магнитов 9 было равно 7 мм. Вал 3 магнитного сердечника проходил по центральной оси магнитодержателей 10. Вал 3, выходящий из одного торца 4 магнитного сердечника 1 (на фиг.1 он показан внизу) вставлялся в диэлектрическую втулку 7, в выемке нижнего электрода 6. Вывод нижнего электрода 6 наружу осуществлялся через отверстие в диэлектрическом стакане 5. Диаметр упомянутого вывода нижнего электрода 6 был несколько больше, чем диаметр отверстия в стакане, за счет чего в месте выхода вывода электрода осуществлялось герметичное уплотнение, не позволяющее в дальнейшем вытекать электрофоретическому составу из стакана наружу. Вал 3, выходящий из другого торца 4 магнитного сердечника 1 (показан на фиг.1 вверху), свободно выходил через отверстие 11 в верхнем электроде-фланце 8.

Расстояние δ от торцов 4 магнитного сердечника 1 якоря, до нижнего электрода 6 и верхнего электрода-фланца 8 выбирали в диапазоне 10-20 мм. Выбор этого диапазона расстояний обусловлен следующими причинами. При расстоянии δ от торцов магнитного сердечника до электродов меньшим, чем 10 мм, резко снижается рассеивающая способность состава, что ухудшает качество изоляционной пленки в пазах магнитного сердечника. При расстояние δ от торцов магнитного сердечника до электродов большим, чем 20 мм, увеличиваются энергетические затраты, необходимые для реализации заявляемого способа, так как с увеличением расстояния возрастает сопротивление электрофоретического состава между электродами и магнитным сердечником, и, для обеспечения в зазоре заданной плотности электрофореза, требуется тем большее напряжение, чем выше заданная плотность электрофореза. Нами было выбрано расстояние δ=15 мм.

Стакан 5, с размещенным внутрь него магнитным сердечником 1, магнитодержателями 10 и магнитами 9, устанавливали вертикально, как показано на фиг.1. Через отверстие 11 в верхнем фланце-электроде 8 заливали внутрь стакана электрофоретический состав, со следующим составом и концентрацией компонентов (в мл/л):

лак ПЭ-939 марки B - 382,

1%-нашатырный спирт 1%-NH4OH - 160,

этилцеллозольв - C4H10O2 - 147,

диоксан (C4H8O2) - остальное,

Подавали на магнитный сердечник 1 положительный потенциал от источника постоянного напряжения 13, а на вывод нижнего электрода 6 и вывод нижнего электрода-фланца 8, подавали отрицательный потенциал от упомянутого источника постоянного напряжения, и при плотности тока j=6 мА/см2 проводили электрофоретическое осаждение пленкообразующего вещества пазы магнитного сердечника 1 статора. Для того, чтобы обеспечить плотности тока электрофореза j=6 мА/см2 поступали следующим образом. Исходя из размеров магнитного сердечника статора электродвигателя АИР71В8, рассчитывали площадь S поверхности магнитного сердечника якоря, на которую необходимо было осадить при помощи электрофореза изоляционную пленку одного паза S1. Поверхность S равнялась:

S=36S1+2S2+(Sт-36Sп-2Sв), где S1 - внутренняя поверхность одного паза; S2 - покрываемая пленкой поверхность одного конца вала; Sт - площадь торца магнитного сердечника; Sп - площадь сечения паза; Sв - площадь сечения вала.

Размеры магнитного сердечника якоря электродвигателя АИР71В8, необходимые для расчета площади поверхности магнитного сердечника якоря, на которую осаждают изоляционную электрофоретическую пленку:

Диаметр вала Dв=19 мм;

длина вала Lв=40 мм с каждой из сторон от торца магнитного сердечника;

Длина магнитного сердечника Lс=80 мм;

Число пазов Z1=36;

Периметр паза в его сечении паза П=19,7 мм;

Наружный диаметр магнитного сердечника Dя=77,5 мм;

Поперечная площадь сечения паза Sп=40,82 мм2=0,41 см2.

S1=П×Lс=19,7×80=1576 мм2=15,76 см2;

S2=p×Dв×Lв=3,14×19×40=2386,4 мм2=23,864 см2;

Sт=p×Dя=3,14×(77,5)2=18859,625 мм2=188,6 см2;

Sв=p×(Dв)2/4=3,14×192/4=283,385 мм2=2,83 см.

S=36S1+2S2+(Sт-36Sп-Sв)=36×15,76+2×23,864+(188,6-36×0,41-2×2,83)≅567,4+47,7+(188,6-14,76-5,66)≅783,3 см2

Общий ток электрофореза, необходимый для реализации электроосаждения в пазы, на вал и торец магнитного сердечника якоря равен

I=j×S=6×783,3=4699,68 мА≈4,7 А.

При подключении источника постоянного напряжения 13 между магнитным сердечником 1 и электродами 6 и 8, измеряли амперметром 14 ток электрофореза I, и напряжение на источнике постоянного напряжения изменяли до тех пор, пока ток электрофореза I не принимал значения 4, 7 А. Значение I=4, 7 А свидетельствовало о том, что плотность тока электрофореза j=6 мА/см2=6×10-3×104=60 А/м2.

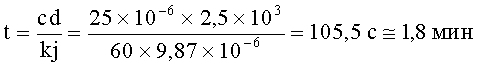

Процесс электрофоретического осаждения изоляционной пленки на поверхность пазов производили в течение времени t, которое рассчитывали из выражения:

.

.

Толщину изоляционной пленки d задавали, исходя из среднестатистического пробивного напряжения пленки полиэтилентерефталатной ПЭТ-Э, толщиной dиз=0,25 мм, используемой при типовой технологии изготовления пазовой изоляции, которое оказалось равным 4,5 кВ. Для того, чтобы изготавливаемая нами пазовая изоляции не уступала по уровню пробивного напряжения типовой пазовой изоляции магнитного сердечника статора АИР71В8, мы задавались пробивным напряжением, равным 6 кВ. Такое пробивное напряжение имела осаждаемая нами при помощи заявляемого способа пленка толщиной d=20 мкм=20×10-6 м.

Исходя из заданной толщины эмальизоляции 25×10-6 м, плотности эмали c=2,5×103 кг/м3, выхода сухого остатка по току k=9,87×10-6 кг/м2, плотности тока j=6 мА/см2=6×10-3×104=60 А/м2 определяли время t электрофореза.

.

.

Осажденная в пазы магнитного сердечника статора пленка подвергали термообработке в течение 4,5 минут при температуре 385°C.

Осаждение эпоксидного порошка при способе-прототипе в пазы магнитного сердечника статора АИР71В8 осуществлялось за 8 циклов, каждый из которых составлял 30 мин. Общая продолжительность процесса изолировки пазов одного двигателя составляла 4 часа. Полученный слой изоляционной пленки пазовой изоляции из эпоксидного порошка составлял 0,2 мм. Среднестатистическое пробивное напряжение составляло 4,3 кВ. Адгезия пленки, полученной по заявляемому способу, и ее механические характеристики практически на порядок превышали адгезию и механические характеристики пленки, полученной по способу-прототипу.

В заявляемом способе исключена необходимость использования высокого напряжения, что существенно упрощает его по сравнению со способом-прототипом.

Таким образом, изолировка пазов магнитных сердечников статоров электродвигателя АИР71В8 по заявляемому способу позволила, при толщине изоляционной пленки пазовой изоляции практически на порядок более тонкой, чем толщина пленки пазовой изоляции, получаемой по способу-прототипу, получить в 1,4 раза более высокое пробивное напряжение, чем пробивное напряжение пленки, получаемой по способу-прототипу, получить более высокие, практически на порядок, адгезионные и механические характеристики, и снизить трудоемкость изолировки в 38 раз.

Источники используемой литературы:

1) http://www.tehnoinfa.ru/obmotka/89.html

2) http://www.oifn.ru/notation/proizvodstvo/35/ - прототип

3). Николаев Г.В. Современная электродинамика и причины ее парадоксальности. Перспективы построения непротиворечивой электродинамики. - Томск: Изд-во «Твердыня», 2003, с.44.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593825C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ ЯКОРЕЙ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2597891C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593600C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2015 |

|

RU2593601C1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2012 |

|

RU2526988C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

Изобретение относится к электротехнике, в частности к способам изолировки пазов якорей электродвигателей. В заявляемом способе изолировки пазов магнитных сердечников статоров микродвигателей, основанном на придании частицам электроизоляционного материала электрического заряда и осаждении их в пазы под действием электрического поля, новым является то, что магнитный сердечник якоря размещают по центру эластичного цилиндрического диэлектрического стакана, герметически охватывающего наружную поверхность магнитного сердечника якоря, устанавливают два электрода на расстоянии 20-30 мм от торцов магнитного сердечника якоря, заливают в упомянутый стакан электрофоретический состав, при следующих отношениях компонентов электрофоретического состава (в мл/л): лак ПЭ-939 марки В - (510÷255), 1% - нашатырный спирт 1% - NH4OH - (130÷190), этилцеллозольв - C4H10O2 - (120÷175), диоксан (C4H8O2) - остальное. Подают на магнитный сердечник положительный потенциал от источника постоянного напряжения, а на электроды подают отрицательный потенциал от упомянутого источника постоянного напряжения, и при плотностях тока, лежащих в диапазоне 2-10 мА/см2,

проводят электрофоретическое осаждение пленкообразующего вещества в пазы, на торцевые поверхности и вал магнитного сердечника якоря в течение времени, определяемого из выражения

Способ изолировки пазов магнитных сердечников якорей электродвигателей, основанный на придании частицам электроизоляционного материала электрического заряда и осаждении их в пазы под действием электрического поля, отличающийся тем, что магнитный сердечник якоря размещают по центру эластичного цилиндрического диэлектрического стакана, герметически охватывающего наружную поверхность магнитного сердечника якоря, устанавливают два электрода на расстоянии 20-30 мм от торцов магнитного сердечника якоря, заливают в упомянутый стакан электрофоретический состав, при следующих отношениях компонентов электрофоретического состава (в мл/л):

лак ПЭ-939 марки В - (510÷255),

1%-нашатырный спирт 1%-NH4OH - (130÷190),

этилцеллозольв - C4H10O2 - (120÷175),

диоксан (C4H8O2) - остальное,

подают на магнитный сердечник положительный потенциал, а на электроды - отрицательный потенциал от источника постоянного напряжения, затем плавно увеличивают напряжение, подаваемое от упомянутого источника, и при этом непрерывно измеряют ток электрофореза, и прекращают изменять напряжение при достижении током электрофореза величины I=jS, где j - плотность тока электрофореза, лежащего в диапазоне 2-10 мА/см2, S - площадь поверхности магнитного сердечника якоря, на которую осаждают пленку, и при упомянутом токе I проводят электрофоретическое осаждение пленкообразующего вещества в пазы, на торцевые поверхности и вал магнитного сердечника якоря в течение времени, определяемого из выражения

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Способ изолирования электротехнических деталей | 1980 |

|

SU936045A1 |

| СПОСОБ ИЗОЛИРОВАНИЯ ОБМОТКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2072115C1 |

| СПОСОБ ИЗОЛИРОВАНИЯ МАГНИТОПРОВОДОВ | 0 |

|

SU182218A1 |

| Способ изготовления многослойных пазовых коробов электрической машины | 1986 |

|

SU1436206A1 |

| Способ изолирования пазов сердечников статоров электрических машин с всыпными распределенными обмотками | 1982 |

|

SU1129703A1 |

| EP 0880215 A2, 25.11.1998 | |||

| US 4582749 A, 15.04.1986 | |||

| US 7471182 B2, 30.12 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| НИКОЛАЕВ Г.В., Современная электродинамика и | |||

Авторы

Даты

2014-05-20—Публикация

2012-09-05—Подача