Изобретение касается способа получения волокнистых прессматериалов на основе синтетическнх смол и минеральных волокон.

Известен способ изготовления волокнистых прессматериалов путем пропитки нитей из отдельных волокон связующей полимерной композицией с последующими сушкой и измельчением полученного полуфабриката. Такой прессматериал характеризуется низкой текучестью, весьма малой прочностью на статический изгиб (до 600 кг/см) и заметной анизотропией, что во многих случаях недопустимо.

С целью повышения физико-механических показателей и улучшения эксплуатационных характеристик готового продукта, предлагается на стадиях пропитки и сушки обработке подвергать первичные, не соприкасающиеся друг с другом, стеклянные нити, после чего их охлаждать, собирать в общий жгут и резать на отрезки длиной 5-30 мм.

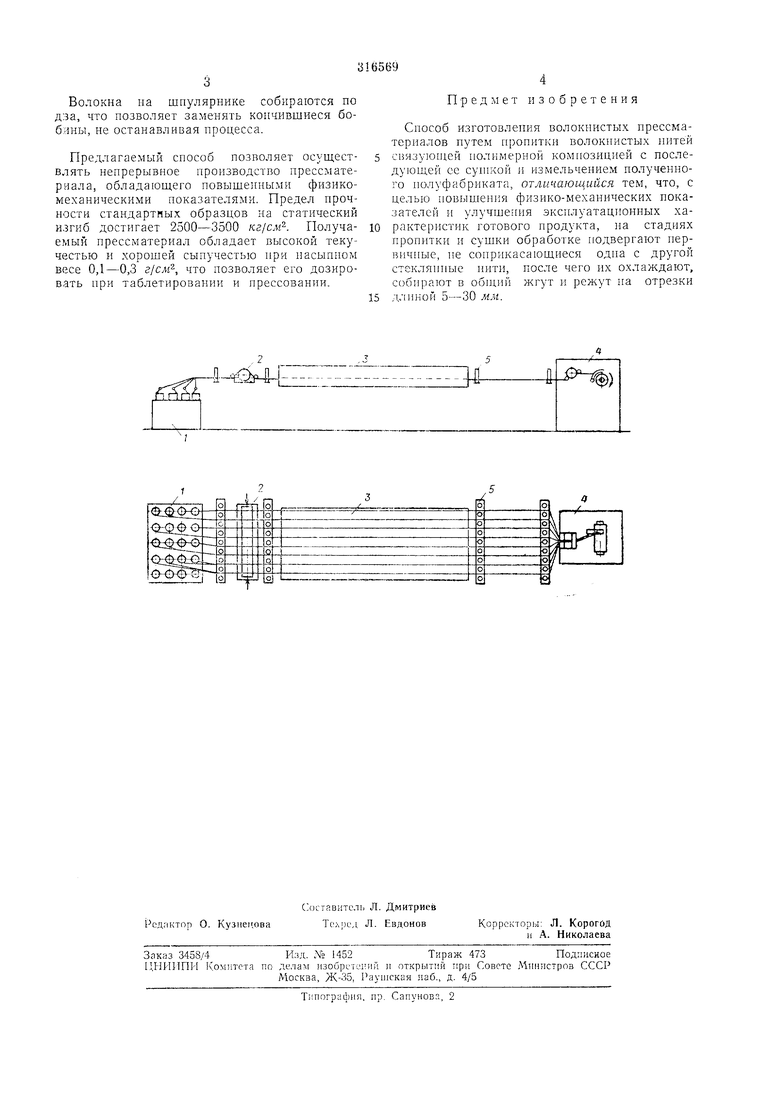

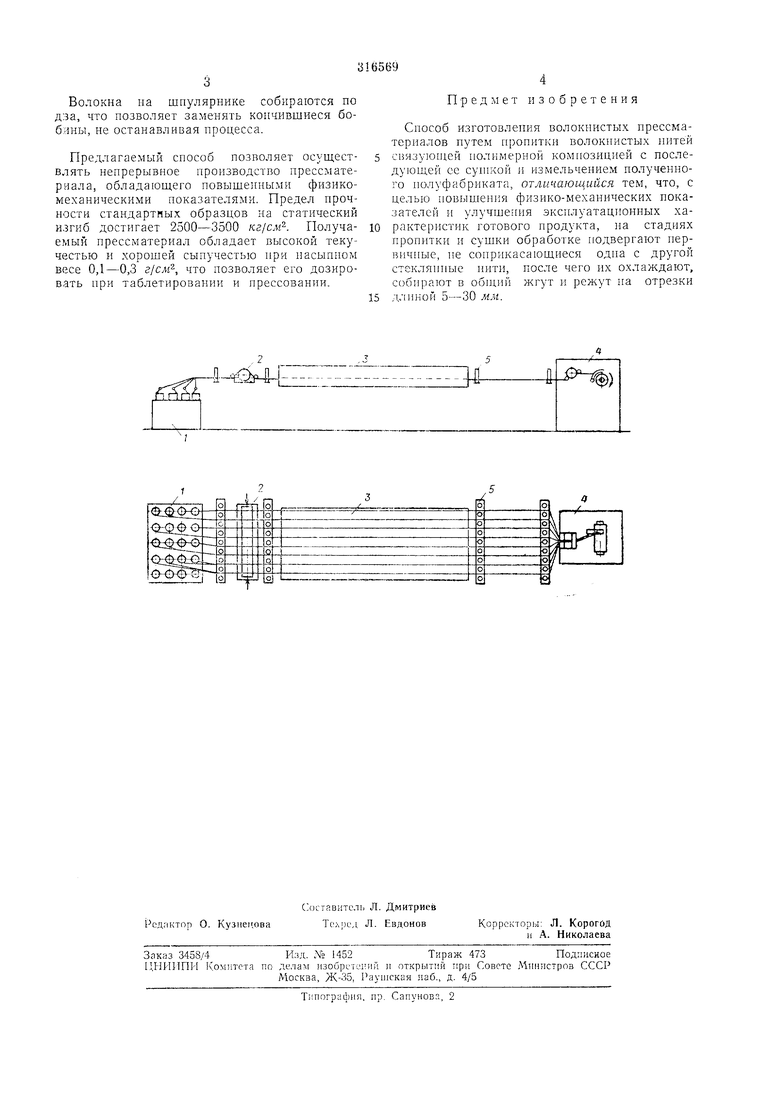

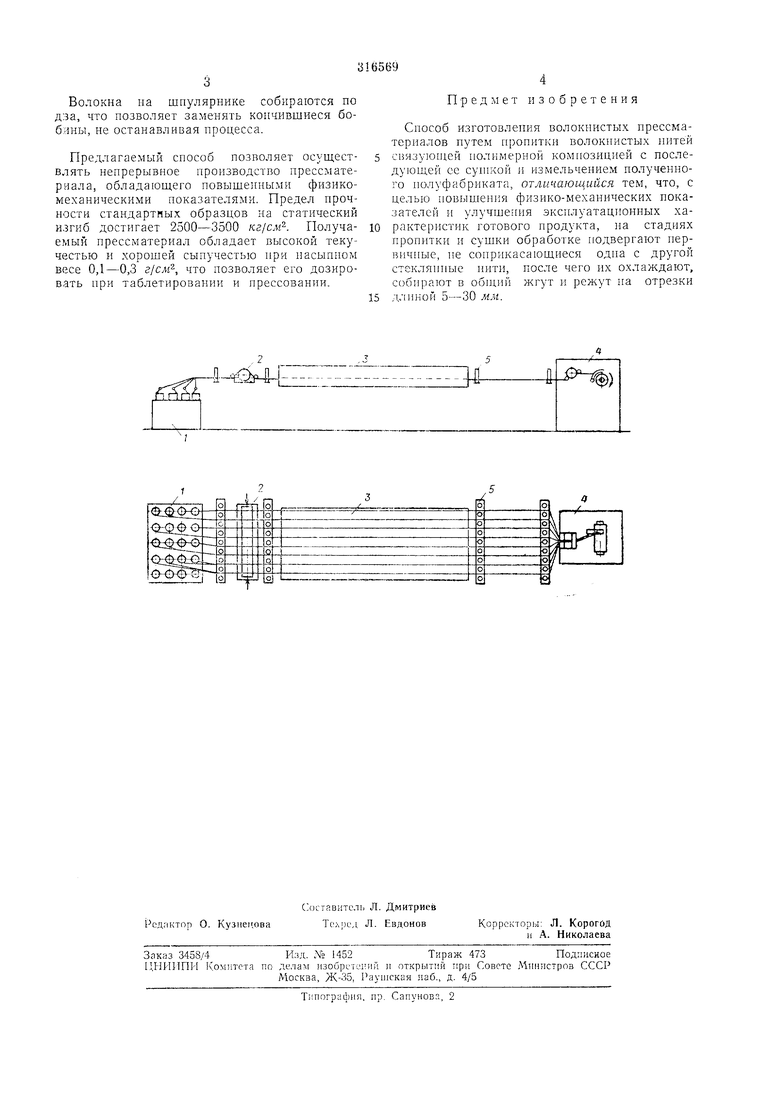

На чертеже изображена технологическая схема непрерывного способа изготовления волокнистых прессовочных материалов.

Стеклонити, базальтонити, сходя с бобин, установленных на шпулярнике /, насыщаются связующим в пропиточном устройстве 2 и поступают в сушильную камеру 3, где удаляется растворитель из высушиваемого материала. Поступательное движение волокну придает тянущий механизм 4. Весь путь от шпулярника / до тянущего механизма стеклонити, базальтнити проходят, не соприкасаясь друг с другом, что достигается установкой специальных распределительных устройств 5 на входе в узлы пропитки и сушки.

Волокна собираются в жгут после охлаждения до комнатной температуры перед входом на тянущее устройство.

Перед употреблением жгут из волокон, пропитанных связующим, в специальном устройстве (гранулятор на схеме не показан) разрезается на отрезки длиной 5-30 мм. При этом жгут распадается на отдельные волокна, образуя сыпучую однородную массу с насыпным весом 0,1-0,3 г/см.

Основные технологические параметры процесса.

Температура сушки материала, °С100-130

Скорость движения волокон при длине сушильной камеры 2,5 м, м/мин3 Расстояние между нитями, мм 10 Содержание связующего, вес. % 35

Волокна на шпу.тярнике собираются по два, что позволяет заменять кончившиеся бобины, не останавливая процесса.

Предлагаемый способ позволяет осуществлять непрерывное производство прессматериала, обладающего повышенными физикомеханическими показателями. Предел ирочности стандартных образцов на статический изгиб достигает 2500-3500 кг/см. Получаемый прессматериал обладает высокой текучестью и хорошей сыпучестью при насыпном весе 0,1-0,3 г/см, что позволяет его дозировать при таблетировании и прессовании.

Предмет изобретения

Способ изготовления волокнистых прессматериалов путем пропитки волокпистых 1И-1тей связуюп,ей полимерной композицией с последующей ее суп1кой и измельчением полученного полуфабриката, отличающийся тем, что, с целью повышения физико-механических показателей и улучшения эксплуатационных характеристик готового продукта, на стадиях пропитки и сушки обработке подвергают нервичпые, ие соприкасающиеся одиа с другой стеклянные нити, после чего их охлаждают, собирают в оби1.ий жгут и режут на отрезки д.чиной 5--30 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессматериал | 1978 |

|

SU899598A1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2648900C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИИ ИЗ ТЕРМОРЕАКТИВНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU322281A1 |

| Способ изготовления композитного стержня | 2023 |

|

RU2822110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2006 |

|

RU2321606C1 |

| ПРЕСС-МАТЕРИАЛ | 1970 |

|

SU270247A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243093C1 |

Авторы

Даты

1971-01-01—Публикация