Техническая область

Данное изобретение относится к синтезу химических веществ, конкретно представляет собой чистый метод приготовления D,L-метионина.

Существующий уровень технологий

D,L-метионин - это необходимая человеку серосодержащая аминокислота, которая тесно связана с метаболизмом любых серосодержащих соединений в организме. Метионин не может синтезироваться организмом самостоятельно, требуется его поступление из потребляемой пищи. Это самая лимитирующая аминокислота, её добавление в корм может стимулировать рост скота и птицы, увеличить выход товарного мяса, укоротить период выращивания; метионин также может с помощью входящих в его состав метильных групп осуществлять метилирование токсичных веществ или лекарственных средств и выполнять функцию детоксикации. Таким образом, метионин может использоваться для предотвращения таких болезней печени как хронический или острый гепатит и цирроз, а также для ослабления токсичности таких вредных веществ как мышьяк, трихлорметан, тетрахлорид углерода, бензол, пиридин и хинолин. По результатам статистической обработки данных, объём спроса на метионин на мировом рынке уже достиг 1 млн. тонн/год, за последние годы мировой рыночный спрос на метионин растёт со скоростью 4% в год, а спрос на рынке КНР - со скоростью 7% в год.

По данным документации, имеются следующие основные способы синтеза D,L-метионина:

В патентной документации опубликованной заявки №CN1923807A японская компания Сумитомо Кемикал Ко., Лтд предлагает с помощью щелочных соединений калия осуществлять гидролиз 5-(β-метилтиоэтил)гликольуреида, затем окисление посредством подачи CO2 под давлением, затем после добавления поливинилового спирта посредством поэтапного сгущения получение D,L-метионина. Хотя данный метод позволяет циклическое использование газообразного CO2, но вследствие искусственного добавления поливинилового спирта, невозможно циклическое использование маточного раствора, его остаётся лишь утилизировать. Таким образом возникает большой объём сточных жидкостей, содержащих сера- и азоторганические соединения. Кроме того, вследствие использования метода поэтапного сгущения также требуется расходование большого количества тепловой энергии, что значительно повышает себестоимость производства D,L-метионина.

В патентной документации опубликованной заявки №CN85108505A Ван Цзяньхуа предлагает в процессе производства 5-(β-метилтиоэтил)гликольуреида добавлять смесь нейтральных амино- и органических кислот с 10% содержанием акролеина в качестве катализатора, приготовлять 5-(β-метилтиоэтил)гликольуреид одноэтапным методом с использованием метилмеркаптана и акролеина в качестве сырья, таким образом упростив последовательность операций и увеличив выход получаемого 5-(β-метилтиоэтил)гликольуреида, но вслед за последующим добавлением щелочных веществ для омыления, умышленно добавленная смесь нейтральных амино- и органических кислот неизбежно вступает в реакцию, что приводит к образованию солей металлов, которые накапливаются в конечном маточном растворе, делая невозможным его циклическое использование, что в конечном итоге приводит к образованию большого объёма сточных жидкостей, содержащих сера- и азоторганические соединения.

В патентной документации опубликованной заявки №CN85108531A Ван Цзяхуа предлагает производить омыление 5-(β-метилтиоэтил)гликольуреида с помощью щелочных соединений натрия, затем добавлять серную кислоту для окисления, и наконец, с помощью методов поэтапного сгущения и поэтапной кристаллизации выделение D,L-метионина. Данный метод приводит к образованию большого количества побочного продукта сульфата натрия, таким образом, выделение и утилизация сульфата натрия создаёт большую нагрузку на производственный процесс.

В патентной документации опубликованной заявки №CN1589259A японская компания Ниппон Сода Ко., Лтд в целях получения метода приготовления метионина, позволяющего стабильное получение гранульных или пластообразных, с высокой степенью растворяемости, высококачественных кристаллов метионина, предлагает использование одного видов из металлических соединений - гидроксидов металлов, карбонатов металлов либо оксониевых солей металлов и водного раствора 5-(β-метилтиоэтил)гликольуреида для получения металлической соли метионина, в среде из CO2 под давлением нейтрализация металлической соли метионина приводит к кристаллизации метионина, он выделяется посредством фильтрации, что делает возможным повторное использование фильтрата в технологической операции по приготовлению метионина для водного раствора 5-(β-метилтиоэтил)гликольуреида. В данном методе, хотя часть маточного раствора повторно используется в процессе приготовления водного раствора, но в ходе процесса, так как не производится удаление осадка и побочных продуктов, неизбежно происходит их накопление, что влияет на эффективность повторного использования и качество продукта; в то же время так как маточный раствор не используется повторно в процессе приготовления 5-(β-метилтиоэтил)гликольуреида, при приготовлении 5-(β-метилтиоэтил)гликольуреида требуется достаточно большой объём воды, что приходит к неравномерности объёма воды на протяжении технологического процесса, при каждом повторном использовании требуется удалять объём воды, используемый для приготовления 5-(β-метилтиоэтил)гликольуреида, что требует достаточно высокого энергопотребления.

В патентной документации опубликованной заявки №CN1103066A немецкая компания Дегусса Гмбх предлагает технологическую линию, в которой используется реакция метилтиопропиональдегида с HCN и азотом с получением аминонитрильного соединения, при наличии кетона в качестве катализатора без повторного растворения в воде получается аминоациламин, и наконец при наличии щелочного катализатора посредством растворения в воде при высокой температуре получается метионин. Данная технологическая линия имеет особенности по сравнению с современными индустриализованными производственными линиями, но также не лишена и некоторых недостатков. Самый серьёзный недостаток - это большой объём сточной жидкости. Если в процессе приготовления аминоациламина добавляется кетон в качестве катализатора, после получения аминоациламина необходима сепарация и очистка с использованием ректификационной колонны. Данный метод сепарации и очистки не подходит для использования в технологическом процессе при производстве такого массового продукта, с точки зрения технологии в целом, он не может оптимально разрешить проблему большого объёма сточной жидкости.

В патентной документации опубликованной заявки №CN102399177A Ли Куанъи предлагает чистый технологический метод с последовательным циклом синтеза метионина: используя акролеин и соединение меркаптана, в котором метилтиогруппа замещена пропиональдегидом в качестве сырья, посредством реакции с синильной кислотой получается промежуточное вещество 2-гидрокси-4-метилтиобутонитрил, которое при наличии избыточного количества азота и диоксида углерода в первой ёмкости реактора для последовательной реакции в результате реакции получается раствор гликолилуреида, данный раствор из первой ёмкости перетекает и проходя через аналитическую колонну, выделяет большой объём диоксида углерода и азота, после расщепления раствор гликолилуреида перетекает во вторую ёмкость реактора для последовательной реакции, где в результате растворения в воде в щелочной среде получается водный раствор калиевой соли метионина; данный раствор нейтрализуется с помощью диоксида углерода с получением метионина и водного раствора бикарбоната калия, метионин кристаллизуется и выделяется из водного раствора, а бикарбонат калия вместе с маточным раствором после обработки рекуперируется для повторного использования. Данная технологическая линия кажется представляет собой крайне чистый метод, который также подходит для индустриализованной технологической линии с большим объёмом производства, но в соответствии с информацией в патенте, при анализе с точки зрения крупного промышленного производства, данная линия имеет некоторые недостатки. Прежде всего, в данной технологии в процессе приготовления гликолилуреида требуется достаточно большой объём воды для участия в реакции, а маточный раствор используется в процессе растворения гликолилуреида в воде, а не в процессе его приготовления, таким образом при повторном использовании маточного раствора необходимо сначала дистиллировать достаточно большую часть воды для использования в процессе приготовления гликолилуреида, и только тогда возможно повторное использование оставшейся части маточного раствора для растворения гликолилуреида в воде. Данный процесс требует расхода большого количества тепловой и электроэнергии, что повышает себестоимость продукта; Далее, на протяжении всего технологического процесса побочные продукты, образующиеся в процессе химических реакций на каждом его этапе не устраняются своевременно, что неизбежно серьёзно сказывается на качестве конечного продукта, увеличивая сложность его очистки, и в то же время может сказаться на объёме и количестве партий повторно используемого маточного раствора. Это увеличивает объём сбрасываемой сточной жидкости, образующейся в ходе производственного процесса.

В заявке №US2004/0039228A1 предлагается растворять часть маточного раствора в новом маточном растворе, затем проводить реакцию с определённым количеством NH3 и CO2 при 60°C, по завершении реакции в присутствии катализатора TiO2 производить омыление при 180-300°C, и наконец нейтрализовать с помощью CO2, выделяя D,L-метионин. Хотя в данном методе повторно используется часть маточного раствора, что снижает объём сточной жидкости, но вследствие добавления в ходе технологического процесса TiO2 возникает проблема его накопления, кроме того получаемый в результате фильтрации продукт D,L-метионина может содержать TiO2. Содержание титана в продукте приводит к снижению его качества, делает последующую обработку продукта достаточно сложной и трудной.

В патентной документации опубликованной заявки EΒ1761074A1(CN101602700A) японской компании Сумитомо предлагается с использованием щелочных соединений калия в качестве катализатора производить омыление 5-(β-метилтиоэтил)гликольуреида, осуществлять нейтрализацию с помощью CO2 и кристаллизацию, концентрированный маточный раствор, остающийся после двух этапов сгущения и кристаллизации повторно используется для реакции в процессе омыления следующей партии 5-(β-метилтиоэтил)гликольуреида, в оставшийся маточный раствор после двух этапов сгущения добавляется виниловый спирт и производится кристаллизация, после этого маточный раствор выбрасывается и не используется повторно. Данная технология также представляет собой технологию, используемую японской компанией Сумитомо при производстве больших объёмов метионина. Но у данной технологии также имеется достаточно много проблем. В особенности, в плане экологичного и чистого производства, в её процессе маточный раствор повторно используется лишь частично, большая часть раствора выбрасывается после однократного использования, что приводит к образованию значительного объёма сточной жидкости.

Сущность изобретения

В современной технологии производства D,L-метионина, существует проблема возникновения достаточно большого объёма азот- и серасодержащих органических отходов в процессе производства, в целях решения этой осовной технической проблемы, настоящее изобретение предлагает простой и технологически чистый метод приготовления D,L-метионина.

Для этого настоящее изобретение предлагает чистый метод производства D,L-метионина. Метод включает в себя следующие этапы:

(1) Используя раствор 3-метилтиопропиональдегида, KCN и NH4HCO3 в качестве сырья, в трубчатом реакторе с постепенным повышением температуры проводится последовательная реакция с получением реакционной жидкости 5-(β-метилтиоэтил)гликольуреида;

(2) Вышеописанная реакционная жидкость 5-(β-метилтиоэтил)гликольуреид при сбросе давления выделяет NH3 и CO2, затем поступает в другой трубчатый реактор для реакций разложения и омыления;

(3) Реакционная жидкость для омыления посредством десорбции выделяет образовавшиеся в результате реакций разложения и омыления NH3 и CO2, получается раствор калиевой соли D,L-метионина;

(4) Выделенные на этапах (2) и (3) NH3 и CO2 абсорбируются распылённой водой с получением раствора NH4HCO3, который напрямую используется в качестве сырья для приготовления 5-(β-метилтиоэтил)гликольуреида на этапе (1).

(5) Полученная на этапе (3) калиевая соль D,L-метионина охлаждается, с помощью органического растворителя осуществляется рефлюкс и последовательная экстракция; слой органического растворителя дистиллируется, рекуперированный органический растворитель напрямую возвращается для использования в процессе рефлюкса и последовательной экстракции, остаточная жидкость, образовавшаяся в процессе дистилляции утилизируется как сточная жидкость;

(6) Получаемый в результате рефлюкса и последовательной экстракции на этапе (5) слой воды направляется в последовательный кристаллизатор, одновременно в последовательный кристаллизатор под давлением поступает газообразный CO2 для окисления, поддерживая показатель кислотности в реакторе pH в пределах 6-9, получается смесь для кристаллизации.

(7) Посредством сепарации смеси для кристаллизации получается исходный продукт D,L-метионина и маточный раствор; Из исходного продукта D,L-метионина после промывки водой и сепарации получается кек D,L-метионина и промывочный фильтрат;

(8) Кек D,L-метионина подвергается сухой сушке в среде из инертных газов, получается продукт D,L-метионина;

(9) Маточный раствор и промывочный фильтрат, полученные на этапе (7) объединяются и поступают в аналитическую колонну, содержащийся в них KHCO3 полностью разлагается с образованием K2CO3 с выделением газообразного CO2; Выделенный газообразный CO2 сжимается и используется в процессе окисления в ходе последовательной кристаллизации на этапе (6).

(10) Полученный на этапе (9) маточный раствор, содержащий K2CO3 используется для абсорбции газообразного HCN при приготовлении раствора KCN, получившийся раствор KCN используется в качестве сырья для приготовления 5-(β-метилтиоэтил)гликольуреида на этапе (1).

На вышеописанном этапе (1) оптимальное молярное соотношение 3-метилтиопропиональдегид : KCN : NH4HCO3 составляет 1:1-1. При соотношении 1:2-3 достигается оптимальная конверсия 3-метилтиопропиональдегида за один цикл и коэффициент использования оборудования.

На вышеописанном этапе (1) оптимальный диапазон повышения температуры в трубчатом реакторе составляет 50-150°C, время реакции составляет 2-15 минут.

На вышеописанном этапе (2) оптимальная температура реакции разложения и омыления составляет 140-220°C, время реакции 2-15 минут.

На вышеописанном этапе (5) раствор калиевой соли D,L-метионина охлаждается до 0-40°C, затем с помощью объёма органического растворителя, в 0,5-2 раза превышающего объём D,L-метионина производится рефлюкс и последовательная экстракция.

На вышеописанном этапе (5) оптимальный органический растворитель для рефлюкса и последовательной экстракции - одно или смесь нескольких веществ из нижеследующих: метилбензол, этилбензон, диметилбензол, N-бутанол, изобутанол, N-пентанол, 2-метил-1-бутанол, изопентанол, втор-пентанол, 3-пентанол, трет-пентанол, N-этанол, 4-метил-2-пентанол, 2-этилбутанол, 2-метилпентанол, гептанол, 2-гептанол, 3-гептанол, 2-этилгексанол, 2-октанол, октанол, 3,5,5-триметилгексанол, диэтилэфир, метил-третбутилэфир, изопропилэфир, N-пропилэфир, N-бутилэфир, изопентилэфир, гексилэфир, 2-метилтетрагидрофуран, анизол, этоксибензол, 3-метил-анизол, этилбензилэфир, этиленгликоль диэтилэфир, этиленгликоль дипропилэфир, этиленгликоль дибутилэфир.

В процессе приготовления 5-(β-метилтиоэтил)гликольуреида и калиевой соли D,L-метионина могут образовываться маслорастворимые вязкие побочные продукты, которые легко экстрагируются вышеописанными органическими растворителями, а калиевая соль D,L-метионина является хорошо растворимым в воде веществом, и при этом с трудом растворяется в вышеописанных органических растворителях, таким образом побочные продукты экстрагируются органическим растворителем и своевременно устраняются.

На вышеописанном этапе (6) температура последовательной кристаллизации составляет 0-40°C, время нахождения реакционной жидкости в реакторе для последовательной кристаллизации составляет 0,5-5 часов.

На вышеописанном этапе (9) температура в аналитической колонне составляет 110-160°C, давление составляет 0,15-0,8 МПа, время реакции разложения 1-4 часа.

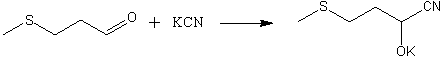

На вышеописанном этапе (1) формула реакции следующая:

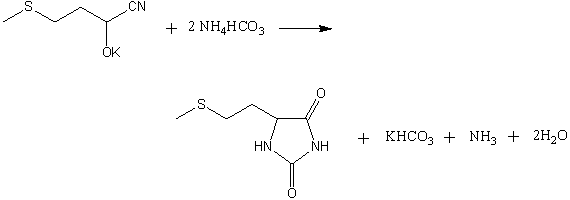

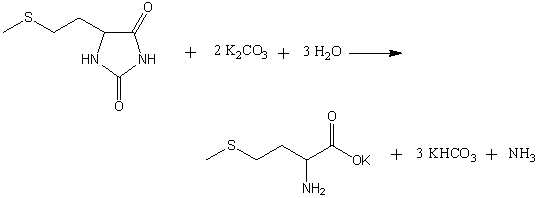

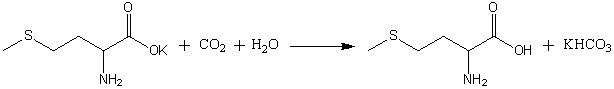

На вышеописанных этапах (2) и (3) формула реакции следующая:

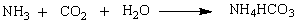

На вышеописанном этапе (4) формула реакции следующая:

На вышеописанном этапе (6) формула реакции следующая:

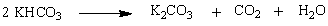

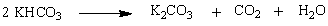

На вышеописанном этапе (9) формула реакции следующая:

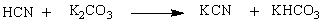

На вышеописанном этапе (10) формула реакции следующая:

На вышеописанном этапе (5) используется метод экстракции для устранения побочных продуктов, образующихся в процессе химической реакции, обеспечивая многократное или даже неограниченное повторное использование технической воды.

В данном изобретении используется метод нагревания для разложения KHCO3 и получения K2CO3, маточный раствор, содержащий K2CO3 используется в качестве абсорбирующего раствора для HCN и приготовления раствора KCN, таким образом на протяжении всего технологического процесса не добавляется других металлических солей, что делает возможным повторное использование всей воды, используемой на протяжении процесса производства.

В целях обеспечения чистоты технологии, в настоящем изобретении образующиеся при приготовлении и омылении 5-(β-метилтиоэтил)гликольуреида NH3 и CO2 полностью абсорбируются, затем из них получается NH4HCO3, который также требуется в качестве сырья для приготовления 5-(β-метилтиоэтил)гликольуреида, таким образом достигается максимальное использование образующихся в процессе производства побочных продуктов.

Если проанализировать все методы синтеза, о которых сообщается в имеющейся на настоящий момент патентной документации с точки зрения процесса промышленного производства, в процессе приготовления D,L-метионина всегда образуется значительный объём сточной жидкости, которая содержит азот- и серасодержащие органические соединения, серьёзно загрязняющие окружающую среду и обладающие высокой стоимостью утилизации. В данном изобретении с самого начала предотвращается образование сточной жидкости, а также комплексно используются газообразные отходы, образующиеся в процессе производства, что позволяет обеспечить практически полное отсутствие газообразных выбросов в процессе производства, таким образом технология синтеза D,L-метионина, предлагаемая в настоящем изобретении, является чистой и подходит для технологических линий в промышленном производстве.

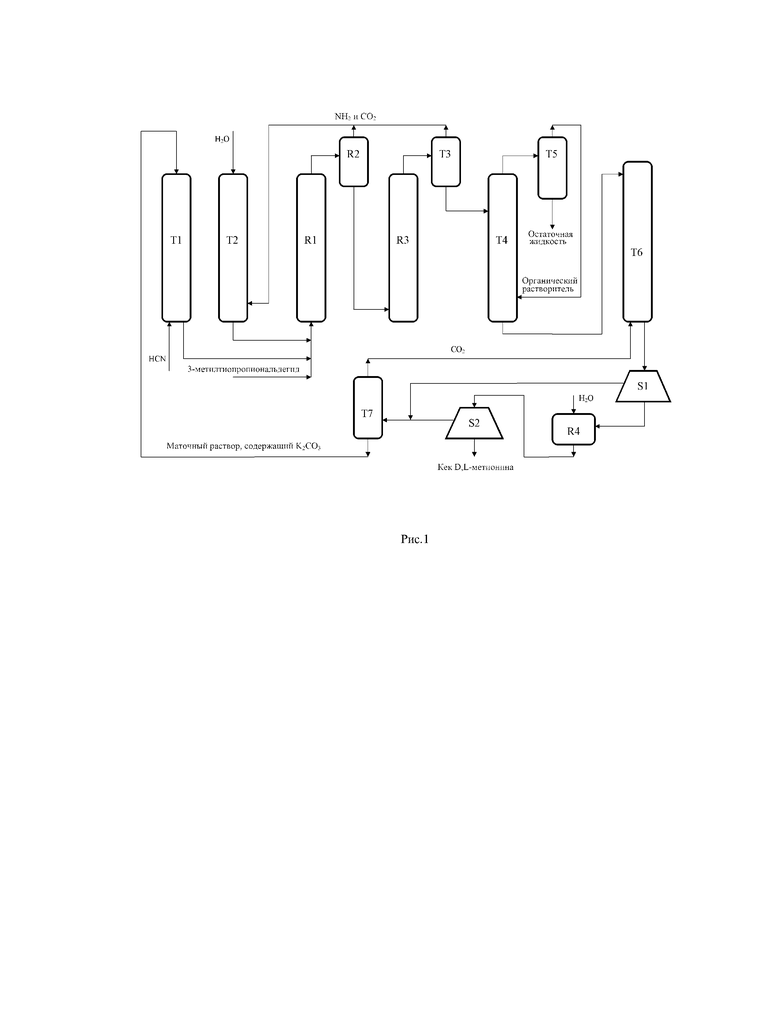

Пояснения к иллюстрациям

На рис. 1 представлена схема технологии настоящего изобретения.

Здесь: T1 - абсорбционная колонна для HCN, T2 -абсорбционная колонна для NH3 и CO2, R1 - первый трубчатый реактор, R2 - ёмкость для сброса давления, R3 - второй трубчатый реактор, T3 - аналитическая колонна, T4 - колонна последовательной экстракции, T5 - ректификационная колонна для рекуперации органического растворителя, T6 - последовательный кристаллизатор, S1 - первый сепаратор, R4 - промыватель, S2 - второй сепаратор, T7 - аналитическая колонна для KHCO3.

Методы конкретной реализации

Ниже описаны примеры практической реализации настоящего изобретения. Данные примеры приведены в иллюстративных целях и никак не ограничивают сферу настоящего изобретения и не исчерпывают возможные методы его практической реализации.

Пример реализации 1

Маточный раствор после обработки (при первом включении используется 10% раствор K2CO3) с помощью насоса с жидкостным дозатором со скоростью 700 кг/ч закачивается в абсорбционную колонну HCN T1, одновременно в колонну со скоростью 5,4 кг/ч подаётся газообразный HCN. В абсорбционной колонне HCN T1 получается раствор KCN, который с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1. Одновременно в абсорбционной колонне CO2NH3 T2 абсорбируется азот и диоксид углерода, и абсорбировавший их раствор дикарбоната амония на скорости 200 кг/ч с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1 (при первом запуске используется 16% раствор дикарбоната амония). Одновременно с помощью жидкостного транспортного насоса на скорости 20,8 кг/ч 3-метилтиопропиональдегид закачивается в первый трубчатый реактор R1, реакционная жидкость выдерживается при температуре 50°C в течение 7 минут, затем температура повышается до 100°C и жидкость выдерживается в течение 7 минут, затем температура повышается до 150°C и жидкость выдерживается в течение 1 минуты. Вытекающая из первого трубчатого реактора R1 реакционная жидкость проходит через ёмкость для сброса давления R2, при сбросе давления выделяя излишек азота и диоксида углерода, которые абсорбируются в абсорбционной колонне CO2 и NH3 T2, получается 910 кг/ч раствора 5-(β-метилтиоэтил)гликольуреида.

Полученный раствор 5-(β-метилтиоэтил)гликольуреида с помощью транспортного насоса на скорости 910 кг/ч закачивается во второй трубчатый реактор R3, реакционная жидкость при температуре 140°C выдерживается во втором трубчатом реакторе R3 в течение 15 минут, по завершении реакции омыления реакционная жидкость подвергается сбросу давления в аналитической колонне T3. Получаемые в результате реакции азот и диоксид углерода выпускаются в абсорбционную колонну CO2 и NH3 T2, где абсорбируются. Омыленная жидкость проходя через теплообменник охлаждается до 40°C, с помощью насоса охлаждённая омыленная жидкость на скорости 906 кг/ч закачивается в колонну последовательной экстракции T4. Одновременно в колонну последовательной экстракции T4 на скорости 453 кг/ч закачивается этиленгликоль диэтилэфир, осуществляется последовательный рефлюкс и экстракция, слой этиленгликоль диэтилэфира последовательно дистиллируется в колонне для рекуперации органического растворителя T5, раствор, получаемый после рекуперации можно циклически повторно использовать в процессе экстракции, осадок утилизируется сжиганием. Слой воды на скорости 935 кг/ч поступает в последовательный кристаллизатор T6. Одновременно в последовательный кристаллизатор T6 поступает газообразный CO2 для окисления, вследствие чего регулятор кислотности системы pH достигает 8; при 40°C производится последовательная кристаллизация, время выдерживания реакционной жидкости при последовательной кристаллизации составляет 3 часа, кристаллический раствор проходит через первый сепаратор S1, производится последовательное сепарация центрифугированием, после фильтрации получается исходный продукт D,L-метионина, маточный раствор оставляется для последующего использования; Исходный продукт D,L-метионина посредством транспортировщика для твёрдых веществ на скорости приблизительно 34 кг/ч дозированно подаётся в устройство для промывания R4, где с помощью шнекового смесителя производится промывание. Одновременно в устройство для промывания R4 последовательно подаётся вода на скорости 40 кг/ч, в устройстве для промывания R4 поддерживается температура 5°C, время нахождения твёрдого вещества в устройстве для промывания R4 составляет 15 минут. После промывания с помощью шнекового смесителя в устройстве для промывания R4 жидкая смесь поступает во второй сепаратор S2, где последовательно сепарируется. После промывки и фильтрации она добавляется в маточный раствор, после фильтрации получается кек D,L-метионина, который в защитной среде N2 подвергается сухой сушке при температуре 110°C и получается 27,5 кг/ч готового продукта D,L-метионина. Производится проверка на соответствие качества D,L-метионина в соответствии с классом кормовых веществ по GB-T17810-2009, содержание метионина достигает 99,5%, из расчёта по 3-метилтиопропиональдегиду, молярный выход реакции составляет 92,3%.

Маточный раствор и промывочный фильтрат на скорости 977 кг/ч последовательно поступают в аналитическую колонну KHCO3 T7, при 160°C выдерживаются в течение 1 часа. При этом содержащийся в маточном растворе бикарбонат калия полностью разлагается до карбоната калия. Одновременно с верха колонны дистиллируется 210 кг/ч воды и 45 кг/ч этиленгликоль диэтилэфира, дистиллированная вода циркулирует со скоростью 40 кг/ч, поступая в устройство для промывания R4, где используется для смешения. На скорости 170 кг/ч вода используется в абсорбционной колонне CO2 и NH3 T2; дистиллированный этиленгликоль диэтилэфир циркулирует, поступая в колонну для последовательной экстракции T4; выпускаемый при разложении газообразный CO2 сжимается и используется в последовательном кристаллизаторе T6 в процессе окисления; выпускаемый внизу колонны содержащий карбонат калия маточный раствор после охлаждения циркулирует, поступая в абсорбционную колонну HCN T1, где используется в процессе абсорбции синильной кислоты.

Пример реализации 2

Маточный раствор после обработки (при первом включении используется 10% раствор K2CO3) с помощью насоса с жидкостным дозатором со скоростью 552 кг/ч закачивается в абсорбционную колонну HCN T1, одновременно в колонну со скоростью 5,94 кг/ч подаётся газообразный HCN. В абсорбционной колонне HCN T1 получается раствор KCN, который с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1. Одновременно в абсорбционной колонне CO2 и NH3 T2 абсорбируется азот и диоксид углерода, и абсорбировавший их раствор дикарбоната амония на скорости 250 кг/ч с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1 (при первом запуске используется 16% раствор дикарбоната амония). Одновременно с помощью жидкостного транспортного насоса на скорости 20,8 кг/ч 3-метилтиопропиональдегид закачивается в первый трубчатый реактор R1, реакционная жидкость выдерживается при температуре 60°C в течение 3 минут, затем температура повышается до 120°C и жидкость выдерживается в течение 3 минут, затем температура повышается до 150°C и жидкость выдерживается в течение 1 минуты. Вытекающая из первого трубчатого реактора R1 реакционная жидкость проходит через ёмкость для сброса давления R2, при сбросе давления выделяя излишек азота и диоксида углерода, которые абсорбируются в абсорбционной колонне CO2 и NH3 T2, получается 805 кг/ч раствора 5-(β-метилтиоэтил)гликольуреида.

Полученный раствор 5-(β-метилтиоэтил)гликольуреида с помощью транспортного насоса на скорости 805 кг/ч закачивается во второй трубчатый реактор R3, реакционная жидкость при температуре 220°C выдерживается во втором трубчатом реакторе R3 в течение 2 минут, по завершении реакции омыления реакционная жидкость подвергается сбросу давления в аналитической колонне T3. Получаемые в результате реакции азот и диоксид углерода выпускаются в абсорбционную колонну CO2 и NH3 T2, где абсорбируются. Омыленная жидкость проходя через теплообменник охлаждается до 0°C, с помощью насоса охлаждённая омыленная жидкость на скорости 800 кг/ч закачивается в колонну последовательной экстракции T4. Одновременно в колонну последовательной экстракции T4 на скорости 1600 кг/ч закачивается метилбензол, осуществляется последовательный рефлюкс и экстракция, слой метилбензола последовательно дистиллируется в колонне для рекуперации органического растворителя T5, раствор, получаемый после рекуперации можно циклически повторно использовать в процессе экстракции, осадок утилизируется сжиганием. Слой воды на скорости 790 кг/ч поступает в последовательный кристаллизатор T6. Одновременно в последовательный кристаллизатор T6 поступает газообразный CO2 для окисления, вследствие чего регулятор кислотности системы pH достигает 6; при 0°C производится последовательная кристаллизация, время выдерживания реакционной жидкости при последовательной кристаллизации составляет 0,5 часа, кристаллический раствор проходит через первый сепаратор S1, производится последовательное сепарация центрифугированием, после фильтрации получается исходный продукт D,L-метионина, маточный раствор оставляется для последующего использования; Исходный продукт D,L-метионина посредством транспортировщика для твёрдых веществ на скорости приблизительно 34 кг/ч дозированно подаётся в устройство для промывания R4, где с помощью шнекового смесителя производится промывание. Одновременно в устройство для промывания R4 последовательно подаётся вода на скорости 102 кг/ч, в устройстве для промывания R4 поддерживается температура 0°C, время нахождения твёрдого вещества в устройстве для промывания R4 составляет 5 минут. После промывания с помощью шнекового смесителя в устройстве для промывания R4 жидкая смесь поступает во второй сепаратор S2, где последовательно сепарируется. После промывки и фильтрации она добавляется в маточный раствор, после фильтрации получается кек D,L-метионина, который в защитной среде N2 подвергается сухой сушке при температуре 110°C и получается 27,2 кг/ч готового продукта D,L-метионина. Производится проверка на соответствие качества D,L-метионина в соответствии с классом кормовых веществ по GB-T17810-2009, содержание метионина достигает 99,3%, из расчёта по 3-метилтиопропиональдегиду, молярный выход реакции составляет 91,3%.

Маточный раствор и промывочный фильтрат на скорости 890 кг/ч последовательно поступают в аналитическую колонну KHCO3 T7, при 130°C выдерживаются в течение 1 часа. При этом содержащийся в маточном растворе бикарбонат калия полностью разлагается до карбоната калия. Одновременно с верха колонны дистиллируется 312 кг/ч воды и 5 кг/ч метилбензола, дистиллированная вода циркулирует со скоростью 102 кг/ч, поступая в устройство для промывания R4, где используется для смешения. На скорости 210 кг/ч вода используется в абсорбционной колонне CO2 и NH3 T2; дистиллированный метилбензол циркулирует, поступая в колонну для последовательной экстракции T4; выпускаемый при разложении газообразный CO2 сжимается и используется в последовательном кристаллизаторе T6 в процессе окисления; выпускаемый внизу колонны содержащий карбонат калия маточный раствор после охлаждения циркулирует, поступая в абсорбционную колонну HCN T1, где используется в процессе абсорбции синильной кислоты.

Пример реализации 3

Маточный раствор после обработки (при первом включении используется 10% раствор K2CO3) с помощью насоса с жидкостным дозатором со скоростью 828 кг/ч закачивается в абсорбционную колонну HCN T1, одновременно в колонну со скоростью 5,67 кг/ч подаётся газообразный HCN. В абсорбционной колонне HCN T1 получается раствор KCN, который с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1. Одновременно в абсорбционной колонне CO2 и NH3 T2 абсорбируется азот и диоксид углерода, и абсорбировавший их раствор дикарбоната амония на скорости 300 кг/ч с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1 (при первом запуске используется 16% раствор дикарбоната амония). Одновременно с помощью жидкостного транспортного насоса на скорости 20,8 кг/ч 3-метилтиопропиональдегид закачивается в первый трубчатый реактор R1, реакционная жидкость выдерживается при температуре 90°C в течение 1 минуты, затем температура повышается до 120°C и жидкость выдерживается в течение 2 минут, затем температура повышается до 150°C и жидкость выдерживается в течение 2 минут. Вытекающая из первого трубчатого реактора R1 реакционная жидкость проходит через ёмкость для сброса давления R2, при сбросе давления выделяя излишек азота и диоксида углерода, которые абсорбируются в абсорбционной колонне CO2 и NH3 T2, получается 1122 кг/ч раствора 5-(β-метилтиоэтил)гликольуреида.

Полученный раствор 5-(β-метилтиоэтил)гликольуреида с помощью транспортного насоса на скорости 1122 кг/ч закачивается во второй трубчатый реактор R3, реакционная жидкость при температуре 200°C выдерживается во втором трубчатом реакторе R3 в течение 4 минут, по завершении реакции омыления реакционная жидкость подвергается сбросу давления в аналитической колонне T3. Получаемые в результате реакции азот и диоксид углерода выпускаются в абсорбционную колонну CO2 и NH3 T2, где абсорбируются. Омыленная жидкость проходя через теплообменник охлаждается до 20°C, с помощью насоса охлаждённая омыленная жидкость на скорости 1117 кг/ч закачивается в колонну последовательной экстракции T4. Одновременно в колонну последовательной экстракции T4 на скорости 1000 кг/ч закачивается метилбензол, осуществляется последовательный рефлюкс и экстракция, слой метилбензола последовательно дистиллируется в колонне для рекуперации органического растворителя T5, раствор, получаемый после рекуперации можно циклически повторно использовать в процессе экстракции, осадок утилизируется сжиганием. Слой воды на скорости 1130 кг/ч поступает в последовательный кристаллизатор T6. Одновременно в последовательный кристаллизатор T6 поступает газообразный CO2 для окисления, вследствие чего регулятор кислотности системы pH достигает 8; при 20°C производится последовательная кристаллизация, время выдерживания реакционной жидкости при последовательной кристаллизации составляет 5 часов, кристаллический раствор проходит через первый сепаратор S1, производится последовательное сепарация центрифугированием, после фильтрации получается исходный продукт D,L-метионина, маточный раствор оставляется для последующего использования; Исходный продукт D,L-метионина посредством транспортировщика для твёрдых веществ на скорости приблизительно 35 кг/ч дозированно подаётся в устройство для промывания R4, где с помощью шнекового смесителя производится промывание. Одновременно в устройство для промывания R4 последовательно подаётся вода на скорости 70 кг/ч, в устройстве для промывания R4 поддерживается температура 20°C, время нахождения твёрдого вещества в устройстве для промывания R4 составляет 10 минут. После промывания с помощью шнекового смесителя в устройстве для промывания R4 жидкая смесь поступает во второй сепаратор S2, где последовательно сепарируется. После промывки и фильтрации она добавляется в маточный раствор, после фильтрации получается кек D,L-метионина, который в защитной среде N2 подвергается сухой сушке при температуре 140°C и получается 27,9 кг/ч готового продукта D,L-метионина. Производится проверка на соответствие качества D,L-метионина в соответствии с классом кормовых веществ по GB-T17810-2009, содержание метионина достигает 99,4%, из расчёта по 3-метилтиопропиональдегиду, молярный выход реакции составляет 93,6%.

Маточный раствор и промывочный фильтрат на скорости 1207 кг/ч последовательно поступают в аналитическую колонну KHCO3 T7, при 110°C выдерживаются в течение 4 часов. При этом содержащийся в маточном растворе бикарбонат калия полностью разлагается до карбоната калия. Одновременно с верха колонны дистиллируется 328 кг/ч воды и 25 кг/ч гексанола, дистиллированная вода циркулирует со скоростью 70 кг/ч, поступая в устройство для промывания R4, где используется для смешения. На скорости 285 кг/ч вода используется в абсорбционной колонне CO2 и NH3 T2; дистиллированный гексанол циркулирует, поступая в колонну для последовательной экстракции T4; выпускаемый при разложении газообразный CO2 сжимается и используется в последовательном кристаллизаторе T6 в процессе окисления; выпускаемый внизу колонны содержащий карбонат калия маточный раствор после охлаждения циркулирует, поступая в абсорбционную колонну HCN T1, где используется в процессе абсорбции синильной кислоты.

Пример реализации 4

Маточный раствор после обработки (при первом включении используется 10% раствор K2CO3) с помощью насоса с жидкостным дозатором со скоростью 700 кг/ч закачивается в абсорбционную колонну HCN T1, одновременно в колонну со скоростью 5,4 кг/ч подаётся газообразный HCN. В абсорбционной колонне HCN T1 получается раствор KCN, который с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1. Одновременно в абсорбционной колонне CO2 и NH3 T2 абсорбируется азот и диоксид углерода, и абсорбировавший их раствор дикарбоната амония на скорости 200 кг/ч с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1 (при первом запуске используется 16% раствор дикарбоната амония). Одновременно с помощью жидкостного транспортного насоса на скорости 20,8 кг/ч 3-метилтиопропиональдегид закачивается в первый трубчатый реактор R1, реакционная жидкость выдерживается при температуре 150°C в течение 3 минут. Вытекающая из первого трубчатого реактора R1 реакционная жидкость проходит через ёмкость для сброса давления R2, при сбросе давления выделяя излишек азота и диоксида углерода, которые абсорбируются в абсорбционной колонне CO2 и NH3 T2, получается 910 кг/ч раствора 5-(β-метилтиоэтил)гликольуреида.

Полученный раствор 5-(β-метилтиоэтил)гликольуреида с помощью транспортного насоса на скорости 910 кг/ч закачивается во второй трубчатый реактор R3, реакционная жидкость при температуре 170°C выдерживается во втором трубчатом реакторе R3 в течение 10 минут, по завершении реакции омыления реакционная жидкость подвергается сбросу давления в аналитической колонне T3. Получаемые в результате реакции азот и диоксид углерода выпускаются в абсорбционную колонну CO2 и NH3 T2, где абсорбируются. Омыленная жидкость проходя через теплообменник охлаждается до 10°C, с помощью насоса охлаждённая омыленная жидкость на скорости 905 кг/ч закачивается в колонну последовательной экстракции T4. Одновременно в колонну последовательной экстракции T4 на скорости 905 кг/ч закачивается метилбензол, осуществляется последовательный рефлюкс и экстракция, слой метилбензола последовательно дистиллируется в колонне для рекуперации органического растворителя T5, раствор, получаемый после рекуперации можно циклически повторно использовать в процессе экстракции, осадок утилизируется сжиганием. Слой воды на скорости 915 кг/ч поступает в последовательный кристаллизатор T6. Одновременно в последовательный кристаллизатор T6 поступает газообразный CO2 для окисления, вследствие чего регулятор кислотности системы pH достигает 7,5; при 10°C производится последовательная кристаллизация, время выдерживания реакционной жидкости при последовательной кристаллизации составляет 2 часа, кристаллический раствор проходит через первый сепаратор S1, производится последовательное сепарация центрифугированием, после фильтрации получается исходный продукт D,L-метионина, маточный раствор оставляется для последующего использования; Исходный продукт D,L-метионина посредством транспортировщика для твёрдых веществ на скорости приблизительно 35 кг/ч дозированно подаётся в устройство для промывания R4, где с помощью шнекового смесителя производится промывание. Одновременно в устройство для промывания R4 последовательно подаётся вода на скорости 35 кг/ч, в устройстве для промывания R4 поддерживается температура 10°C, время нахождения твёрдого вещества в устройстве для промывания R4 составляет 10 минут. После промывания с помощью шнекового смесителя в устройстве для промывания R4 жидкая смесь поступает во второй сепаратор S2, где последовательно сепарируется. После промывки и фильтрации она добавляется в маточный раствор, после фильтрации получается кек D,L-метионина, который в защитной среде N2 подвергается сухой сушке при температуре 130°C и получается 28,0 кг/ч готового продукта D,L-метионина. Производится проверка на соответствие качества D,L-метионина в соответствии с классом кормовых веществ по GB-T17810-2009, содержание метионина достигает 99,2%, из расчёта по 3-метилтиопропиональдегиду, молярный выход реакции составляет 94,0%.

Маточный раствор и промывочный фильтрат на скорости 947 кг/ч последовательно поступают в аналитическую колонну KHCO3 T7, при 150°C выдерживаются в течение 1,5 часов. При этом содержащийся в маточном растворе бикарбонат калия полностью разлагается до карбоната калия. Одновременно с верха колонны дистиллируется 207 кг/ч воды и 18 кг/ч диэтилэфира, дистиллированная вода циркулирует со скоростью 35 кг/ч, поступая в устройство для промывания R4, где используется для смешения. На скорости 172 кг/ч вода используется в абсорбционной колонне CO2 и NH3 T2; дистиллированный диэтилэфир циркулирует, поступая в колонну для последовательной экстракции T4; выпускаемый при разложении газообразный CO2 сжимается и используется в последовательном кристаллизаторе T6 в процессе окисления; выпускаемый внизу колонны содержащий карбонат калия маточный раствор после охлаждения циркулирует, поступая в абсорбционную колонну HCN T1, где используется в процессе абсорбции синильной кислоты.

Пример реализации 5

Маточный раствор после обработки (при первом включении используется 10% раствор K2CO3) с помощью насоса с жидкостным дозатором со скоростью 828 кг/ч закачивается в абсорбционную колонну HCN T1, одновременно в колонну со скоростью 5,5 кг/ч подаётся газообразный HCN. В абсорбционной колонне HCN T1 получается раствор KCN, который с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1. Одновременно в абсорбционной колонне CO2 и NH3 T2 абсорбируется азот и диоксид углерода, и абсорбировавший их раствор дикарбоната амония на скорости 220 кг/ч с помощью жидкостного транспортного насоса закачивается в первый трубчатый реактор R1 (при первом запуске используется 16% раствор дикарбоната амония). Одновременно с помощью жидкостного транспортного насоса на скорости 20,8 кг/ч 3-метилтиопропиональдегид закачивается в первый трубчатый реактор R1, реакционная жидкость выдерживается при температуре 90°C в течение 3 минут, затем температура повышается до 100°C и жидкость выдерживается в течение 3 минут, затем температура повышается до 140°C и жидкость выдерживается в течение 4 минут. Вытекающая из первого трубчатого реактора R1 реакционная жидкость проходит через ёмкость для сброса давления R2, при сбросе давления выделяя излишек азота и диоксида углерода, которые абсорбируются в абсорбционной колонне CO2 и NH3 T2, получается 1062 кг/ч раствора 5-(β-метилтиоэтил)гликольуреида.

Полученный раствор 5-(β-метилтиоэтил)гликольуреида с помощью транспортного насоса на скорости 1062 кг/ч закачивается во второй трубчатый реактор R3, реакционная жидкость при температуре 190°C выдерживается во втором трубчатом реакторе R3 в течение 9 минут, по завершении реакции омыления реакционная жидкость подвергается сбросу давления в аналитической колонне T3. Получаемые в результате реакции азот и диоксид углерода выпускаются в абсорбционную колонну CO2 и NH3 T2, где абсорбируются. Омыленная жидкость проходя через теплообменник охлаждается до 30°C, с помощью насоса охлаждённая омыленная жидкость на скорости 1056 кг/ч закачивается в колонну последовательной экстракции T4. Одновременно в колонну последовательной экстракции T4 на скорости 1200 кг/ч закачивается метилбензол, осуществляется последовательный рефлюкс и экстракция, слой метилбензола последовательно дистиллируется в колонне для рекуперации органического растворителя T5, раствор, получаемый после рекуперации можно циклически повторно использовать в процессе экстракции, осадок утилизируется сжиганием. Слой воды на скорости 1050 кг/ч поступает в последовательный кристаллизатор T6. Одновременно в последовательный кристаллизатор T6 поступает газообразный CO2 для окисления, вследствие чего регулятор кислотности системы pH достигает 9; при 30°C производится последовательная кристаллизация, время выдерживания реакционной жидкости при последовательной кристаллизации составляет 3 часа, кристаллический раствор проходит через первый сепаратор S1, производится последовательное сепарация центрифугированием, после фильтрации получается исходный продукт D,L-метионина, маточный раствор оставляется для последующего использования; Исходный продукт D,L-метионина посредством транспортировщика для твёрдых веществ на скорости приблизительно 35 кг/ч дозированно подаётся в устройство для промывания R4, где с помощью шнекового смесителя производится промывание. Одновременно в устройство для промывания R4 последовательно подаётся вода на скорости 60 кг/ч, в устройстве для промывания R4 поддерживается температура 30°C, время нахождения твёрдого вещества в устройстве для промывания R4 составляет 10 минут. После промывания с помощью шнекового смесителя в устройстве для промывания R4 жидкая смесь поступает во второй сепаратор S2, где последовательно сепарируется. После промывки и фильтрации она добавляется в маточный раствор, после фильтрации получается кек D,L-метионина, который в защитной среде N2 подвергается сухой сушке при температуре 130°C и получается 27,8 кг/ч готового продукта D,L-метионина. Производится проверка на соответствие качества D,L-метионина в соответствии с классом кормовых веществ по GB-T17810-2009, содержание метионина достигает 99,3%, из расчёта по 3-метилтиопропиональдегиду, молярный выход реакции составляет 93,3%.

Маточный раствор и промывочный фильтрат на скорости 1106 кг/ч последовательно поступают в аналитическую колонну KHCO3 T7, при 120°C выдерживаются в течение 3 часов. При этом содержащийся в маточном растворе бикарбонат калия полностью разлагается до карбоната калия. Одновременно с верха колонны дистиллируется 245 кг/ч воды и 7 кг/ч 2-этилгексанола, дистиллированная вода циркулирует со скоростью 60 кг/ч, поступая в устройство для промывания R4, где используется для смешения. На скорости 185 кг/ч вода используется в абсорбционной колонне CO2 и NH3 T2; дистиллированный 2-этилгексанол циркулирует, поступая в колонну для последовательной экстракции T4; выпускаемый при разложении газообразный CO2 сжимается и используется в последовательном кристаллизаторе T6 в процессе окисления; выпускаемый внизу колонны содержащий карбонат калия маточный раствор после охлаждения циркулирует, поступая в абсорбционную колонну HCN T1, где используется в процессе абсорбции синильной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ МЕТИОНИНА | 2012 |

|

RU2618042C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА, ПОЛУЧАЕМОГО ИЗ СЫРЫХ АКРОЛЕИНА И МЕТИЛМЕРКАПТАНА | 2012 |

|

RU2615734C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ ИЗ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И ЦИАНИСТОГО ВОДОРОДА | 2012 |

|

RU2604534C2 |

| СТАБИЛЬНЫЙ ПРИ ХРАНЕНИИ НИТРИЛ 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ | 2012 |

|

RU2597264C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИОНИНА ИЛИ ЕГО СОЛИ | 1993 |

|

RU2116294C1 |

| Способ получения меламина с разделением и выделением высокочистых CO и NH | 2016 |

|

RU2713178C2 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА ГАЗОВЫХ ПОТОКОВ | 2005 |

|

RU2388521C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2001 |

|

RU2265593C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2016 |

|

RU2708258C2 |

| СПОСОБ ОЧИСТКИ СИНТЕЗ-ГАЗА ПУТЕМ ПРОМЫВКИ ВОДНЫМИ РАСТВОРАМИ АМИНОВ | 2014 |

|

RU2668925C1 |

Изобретение относится к способу производства D,L-метионина и может быть применено в химической промышленности. Предложенный способ включает реакцию цианида калия с 3-метилтиопропиональдегидом и диоксидом аммония при 5-10°C в течение 3-15 минут с получением раствора 5-(β-метилтиоэтил)гликольуреида, затем нагревание данного 5-(β-метилтиоэтил)гликольуреида до 140-220°C и реакции омыления в течение 2-15 минут, по завершении реакции омыления охлаждение до 0-40°C, экстракцию с применением органического растворителя, нейтрализацию водной фазы с помощью CO2, кристаллизацию, затем после фильтрации, промывки и сушки, получение соответствующего требованиям готового D,L-метионина; после нагревания образовавшегося в результате фильтрации маточного раствора с кристаллами D,L-метионина до 110-160°C и десорбции CO2 он используется в полном цикле в качестве абсорбирующей жидкости для синильной кислоты. Предложен новый эффективный способ, пригодный для последовательных чистых производственных линий, с практически полным отсутствием образования жидких и газообразных отходов. 7 з.п. ф-лы, 5 пр., 1 ил.

1. Чистый метод производства D,L-метионина, который включает в себя следующие этапы:

(1) Используя раствор 3-метилтиопропиональдегида, KCN и NH4HCO3 в качестве сырья, в трубчатом реакторе с постепенным повышением температуры проводится последовательная реакция с получением реакционной жидкости 5-(β-метилтиоэтил)гликольуреида;

(2) Вышеописанная реакционная жидкость 5-(β-метилтиоэтил)гликольуреид при сбросе давления выделяет NH3 и CO2, затем поступает в другой трубчатый реактор для реакций разложения и омыления;

(3) Реакционная жидкость для омыления посредством десорбции выделяет образовавшиеся в результате реакций разложения и омыления

NH3 и CO2, получается раствор калиевой соли D,L-метионина;

(4) Выделенные на этапах (2)

и (3) NH3 и CO2 абсорбируются распылённой водой с получением раствора NH4HCO3, который напрямую используется в качестве сырья для приготовления 5-(β-метилтиоэтил)гликольуреида на этапе (1);

(5) Полученная на этапе (3) калиевая соль D,L-метионина охлаждается, с помощью органического растворителя осуществляется рефлюкс и последовательная экстракция; слой органического растворителя дистиллируется, рекуперированный органический растворитель напрямую возвращается для использования в процессе рефлюкса и последовательной экстракции, остаточная жидкость, образовавшаяся в процессе дистилляции, утилизируется как сточная жидкость;

(6) Получаемый в результате рефлюкса и последовательной экстракции на этапе (5)

слой воды направляется в последовательный кристаллизатор, одновременно в последовательный кристаллизатор под давлением поступает газообразный CO2 для окисления, поддерживая показатель кислотности в реакторе pH в пределах 6〜9, получается смесь для кристаллизации;

(7) Посредством сепарации смеси для кристаллизации получается исходный продукт D,L-метионина и маточный раствор; из исходного продукта D,L-метионина после промывки водой и сепарации получается кек D,L-метионина и промывочный фильтрат;

(8) Кек D,L-метионина подвергается сухой сушке в среде из инертных газов, получается продукт D,L-метионина;

(9) Маточный раствор и промывочный фильтрат, полученные на этапе (7), объединяются и поступают в аналитическую колонну, содержащийся в них KHCO3 полностью разлагается с образованием K2CO3 с выделением газообразного CO2; выделенный газообразный CO2 сжимается и используется в процессе окисления в ходе последовательной кристаллизации на этапе (6);

(10) Полученный на этапе (9) маточный раствор, содержащий K2CO3, используется для абсорбции газообразного HCN при приготовлении раствора KCN, получившийся раствор KCN используется в качестве сырья для приготовления 5-(β-метилтиоэтил)гликольуреида на этапе (1).

2. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что в вышеописанном этапе (1) оптимальное молярное соотношение 3-метилтиопропиональдегид:KCN:NH4HCO3 составляет 1:1-1.

3. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что на вышеописанном этапе (1) оптимальный диапазон повышения температуры в трубчатом реакторе составляет 50-150°C, время реакции составляет 2-15 минут.

4. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что на вышеописанном этапе (2) оптимальная температура реакции разложения и омыления составляет 140-220°C, время реакции 2-15 минут.

5. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что на вышеописанном этапе (5) раствор калиевой соли D,L-метионина охлаждается до 0-40°C, затем с помощью объёма органического растворителя, в 0,5-2 раза превышающего объём D,L-метионина производится рефлюкс и последовательная экстракция.

6. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что на вышеописанном этапе (5) оптимальный органический растворитель для рефлюкса и последовательной экстракции - одно или смесь нескольких веществ из нижеследующих: метилбензол, этилбензон, диметилбензол, N-бутанол, изобутанол, N-пентанол, 2-метил-1-бутанол, изопентанол, втор-пентанол, 3-пентанол, трет-пентанол, N-этанол, 4-метил-2-пентанол, 2-этилбутанол, 2-метилпентанол, гептанол, 2-гептанол, 3-гептанол, 2-этилгексанол, 2-октанол, октанол, 3,5,5-триметилгексанол, диэтилэфир, метил-третбутилэфир, изопропилэфир, N-пропилэфир, N-бутилэфир, изопентилэфир, гексилэфир, 2-метилтетрагидрофуран, анизол, этоксибензол, 3-метил-анизол, этилбензилэфир, этиленгликоль диэтилэфир, этиленгликоль дипропилэфир, этиленгликоль дибутилэфир.

7. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что на вышеописанном этапе (6) температура последовательной кристаллизации составляет 0-40°C, время нахождения реакционной жидкости в реакторе для последовательной кристаллизации составляет 0,5-5 часов.

8. Метод чистого производства D,L-метионина по п. 1, отличающийся тем, что на вышеописанном этапе (9) температура в аналитической колонне составляет 110-160°C, давление составляет 0,15-0,8 МПа, время реакции разложения 1-4 часа.

| CN 102796033 A, 16.12.2009 | |||

| CN 101602700 A, 16.12.2009 | |||

| Машина для котонизации лубовых волокон и их угаров | 1925 |

|

SU3024A1 |

Авторы

Даты

2016-12-10—Публикация

2013-01-06—Подача