Изобретение относится к нитрилу 2-гидрокси-4-(метилтио)масляной кислоты (ММП-CN), обладающему исключительно высокой стабильностью при хранении и полученному из 3-(метилтио)пропаналя (метилмеркаптопропионового альдегида, ММП) и цианистого водорода (HCN), а также к способу его получения. В изобретении предлагается прежде всего способ получения стабильного при хранении ММП-CN, при этом такой продукт содержит синильную кислоту в количествах, сверхстехиометрических по отношению к непрореагировавшему ММП.

2-Гидрокси-4-(метилтио)бутаннитрил (ММП-циангидрин) представляет собой промежуточный продукт для получения D,L-метионина и 2-гидрокси-4-метилтиомасляной кислоты, являющейся гидроксианалогом метионина (ГАМ). Метионин представляет собой незаменимую аминокислоту, используемую помимо прочего в качестве добавки к кормам. ГАМ представляет собой жидкий заменитель метионина с меньшей биологической доступностью.

Уровень техники

Из ММП можно путем его реакции с цианистым водородом (синильной кислотой) с применением пригодных для этого катализаторов получать ММП-циангидрин (нитрил 2-гидрокси-4-(метилтио)масляной кислоты). К пригодным для применения в этих целях катализаторам относятся, например, пиридин или триэтиламин. Путем гидролиза ММП-циангидрина в присутствии, например, минеральных кислот получают ГАМ. Метионин образуется в результате реакции ММП-циангидрина с гидрокарбонатом аммония с образованием гидантоина, который можно омылять действием основания, например карбоната калия или гидроксида натрия. Метионин выделяют действием диоксида углерода или серной кислоты.

Из, например, US 4960932 известно получение метионина четырехстадийным способом. На первой стадии путем присоединения HCN к ММП в присутствии триэтиламина получают ММП-циангидрин. HCN применяют в количестве, которое соответствует 1,05 моля по отношению к применяемому количеству ММП. Далее ММП-циангидрин на второй стадии подвергают взаимодействию с аммиаком, в результате чего образуется 2-амино-4-метилтиобутиронитрил, который затем на третьей стадии гидролизуют в присутствии кетона и гидроксида щелочного металла с образованием метилтиобутирамида, который в завершение омыляют до метионината щелочного металла.

При получении 2-гидрокси-4-метилтиомасляной кислоты (ГАМ) 2-гидрокси-4-метилтиобутиронитрил получают путем взаимодействия между собой ММП и HCN в среде, содержащей пиридин или амин (см. US 2745745, колонка 2, строки 52-55). Избыточный HCN при этом лишь отгоняют, например, в вакууме. Полученный 2-гидрокси-4-метилтиобутиронитрил затем гидролизуют в присутствии серной кислоты, в результате чего образуется непосредственно амид 2-гидрокси-4-метилтиомасляной кислоты, а в завершение образуется 2-гидрокси-4-метилтиомасляная кислота. Аналогичный способ описан также в ЕР 330527 А1, соответственно в US 4912257.

В WO 96/40631 А1 описано далее получение ММП-циангидрина взаимодействием ММП с цианистым водородом в присутствии пригодного для этого катализатора реакции присоединения. Согласно данной публикации было установлено, что в качестве такого катализатора реакции присоединения для получения ММП-циангидрина могут использоваться триизопропаноламин, никотинамид, имидазол, бензимидазол, 2-фторпиридин, поли-4-винилпиридин, 4-диметиламинопиридин, пиколин и пиразин. Помимо этого, для катализа реакции между ММП и цианистым водородом с образованием ММП-циангидрина можно также использовать триалкиламины с 3-18 атомами углерода в каждом из связанных с атомом азота алкильных заместителей и третичные амины, в которых по меньшей мере один из связанных с атомом азота неводородных заместителей содержит согласно вышеуказанной публикации арильную группу.

Цианистый водород предпочтительно при этом использовать в молярном избытке около 2% в пересчете на ММП.

В WO 2006/015684 А2 описан, кроме того, способ прежде всего непрерывного получения ММП, соответственно ММП-циангидрина, предусматривающий в каждом случае использование гетерогенных аминных катализаторов при реакции присоединения.

Из US 5756803 известно далее проведение взаимодействия альдегида с цианистым водородом в присутствии буфера, с помощью которого величину рН раствора можно устанавливать на значение более 4, исключая при этом амины. В наиболее общем случае в качестве такого буфера могут использоваться соли кислот с щелочными металлами в смеси с кислотами или кислоты в смеси с гидроксидами щелочных металлов. Буфер применяют с той целью, чтобы, с одной стороны, воспрепятствовать разложению исходных веществ и целевого продукта, а с другой стороны, нейтрализовать кислоты, применяемые для стабилизации цианистого водорода. В данном случае HCN также дозируют в молярном избытке по отношению к ММП, составляющем преимущественно от 2 до 5%. При проведении взаимодействия ММП с HCN в присутствии обычно используемых оснований они хотя и ускоряют протекание реакции в указанных условиях, однако быстро приводят к разложению образовавшегося циангидрина и к разложению исходно применяемого альдегида с образованием интенсивно окрашенного раствора. Поэтому применение буферной системы равным образом положительно сказывается на стабильности продукта.

Для рекуперации непрореагировавших HCN и ММП, остаточные количества которых содержатся в отходящем газе из абсорбера-реактора, и во избежание проблемы образования побочных продуктов согласно US 5756803 предусмотрена последующая промывка отходящего газа водой, при этом в продукт в больших количествах попадает промывочная вода, которую, с одной стороны, для получения метионина необходимо по меньшей мере частично вновь удалять и которая, с другой стороны, опять же способствует разложению ММП-циангидрина, что в одном и другом случае является существенным недостатком. Содержание воды в продукте составляет около 48 мас. %.

Поэтому описанный в US 5756803 продукт не стабилен при хранении и требует для его хранения и прежде всего для его транспортировки сложной и дорогостоящей переработки путем дистилляционного отделения от него воды, что является значительным экономическим недостатком данного способа.

Кроме того, в JP 2002-105048 описан способ получения стабильного при хранении 2-гидрокси-4-(метилтио)бутаннитрила. 2-Гидрокси-4-(метилтио)бутаннитрил получают при этом из ММП его взаимодействием с цианистым водородом (синильной кислотой) с применением пригодных для этого катализаторов. К таковым катализаторам относится, например, пиридин, триэтиламин или неорганическое основание, такое как карбонат калия или аммиак. Цианистый водород применяют при этом в количестве от 1 до 1,1 моля, преимущественно от 1,02 до 1,08 моля, на моль ММП. Реакция протекает при температуре в пределах от 5 до 40°C при продолжительности пребывания от 0,5 до 3 ч. Для стабилизации цианистого водорода к смеси добавляют воду в количестве от 30 до 80 массовых частей (от 23 до 44 мас. %) в пересчете на применяемое количество ММП в 100 массовых частей. Для дальнейшей стабилизации продукта к нему и после возможно проводимой в последующем стадии переработки добавляют кислоту, в результате чего величина рН устанавливается на значение в пределах от 1 до 6, соответственно преимущественно от 1 до 5.

Для повышения стабильности цианистого водорода в JP 2002-105048 описано также добавление воды в ходе реакции, преимущественно до содержания в пределах от 23 до 44 мас. % в пересчете на используемый ММП, что приводит к таким же отрицательным последствиям.

В публикации JP 2002-105048 для получаемого описанным в ней способом ММП-циангидрина продемонстрирована также его стабильность при хранении, которую он сохранял лишь на протяжении 11 дней (264 ч) и которую оценивали исключительно на основании цветовых параметров. Долговременная же стабильность при хранении протяженностью в несколько недель не продемонстрирована и, как установили авторы изобретения, в принципе не достижима для продукта согласно JP 2002-105048. Однако желательна именно долговременная стабильность протяженностью в несколько недель, поскольку лишь при таком условии можно обеспечить длительно надежное хранение без потерь, а продукт лишь в этом случае даже после промежуточного хранения или транспортировки в течение нескольких недель все еще может эффективно использоваться в процессе получения уже указанных выше ценных веществ - метионина или ГАМ.

Существенные недостатки ранее описанных в литературе ММП-циангидриновых продуктов и соответствующих способов их получения состоят в том, что такие продукты остаются достаточно стабильными при хранении лишь в течение сравнительно короткого времени, т.е. на протяжении нескольких дней, соответственно, такие способы позволяют получать лишь кратковременно стабильные продукты.

В качестве еще одного недостатка следует назвать необходимость использования HCN в высоком молярном избытке в процессе получения ММП-CN для достижения его высокого выхода. Избыточные количества HCN бесполезно теряются при осуществлении таких известных способов, что является их значительным экономическим недостатком.

Помимо этого, катализаторы, используемые при осуществлении известных способов, способствуют также образованию нежелательных побочных продуктов из исходно применяемых альдегидов, что приводит к загрязнению продукта примесями сверх допустимых пределов.

Задача изобретения

В основу настоящего изобретения была положена задача предложить остающийся стабильным при хранении в течение продолжительного времени, прежде всего в течение по меньшей мере 4 недель, циангидрин, в первую очередь ММП-циангидрин, а также разработать способ, который обеспечивал бы катализ реакции альдегидов, прежде всего ММП, с цианистым водородом. Такой способ одновременно должен обеспечивать явное увеличение выхода продукта в пересчете на исходно используемый альдегид и цианистый водород. Подобный способ прежде всего должен обеспечивать получение продукта с минимально возможным молярным остаточным содержанием ММП. Помимо этого, подобный способ должен в отличие от описанных в литературе способов допускать его проведение по возможности без дополнительного добавления воды.

Подробное описание изобретения

Указанная задача, а также другие задачи решаются с помощью смеси, содержащей нитрил 2-гидрокси-4-метилтиомасляной кислоты в количестве от 86 до 97 мас. %, воду в количестве от 2 до 14 мас. %, HCN в количестве от 0,05 до 0,5 мас. % и имеющей значение рН в пределах от 1 до 4, измеренное с помощью рН-электрода при 23°C, а также решаются с помощью способа ее получения.

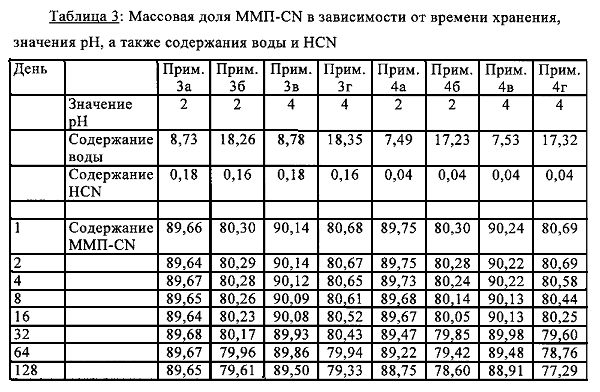

Содержащий нитрил 2-гидрокси-4-метилтиомасляной кислоты продукт с предлагаемым в изобретении содержанием HCN и воды и значением рН, лежащим в предлагаемых в изобретении пределах, обладает особо высокой стабильностью при хранении, как это следует из примеров 3а, 3в, 5а и 5б. Установление величины рН на предпочтительное значение в пределах от 2 до 3 дополнительно способствует повышению стабильности продукта при хранении (примеры 3а и 5а).

Таким путем достигается стабильность при хранении на протяжении по меньшей мере 128 дней, в течение которых выявляемая потеря нитрила 2-гидрокси-4-метилтиомасляной кислоты составляет менее 1%, прежде всего составляет максимум 0,01-0,73%. Подобные показатели свидетельствуют о явном улучшении по сравнению с уровнем техники, что подтверждается не соответствующим изобретению сравнительным примером 5в, в котором при использовании содержащей нитрил 2-гидрокси-4-метилтиомасляной кислоты смеси с содержанием HCN, равным 0,01 мас. %, и содержанием воды, равным 18,12 мас. %, и со значением рН, равным 4, потеря нитрила 2-гидрокси-4-метилтиомасляной кислоты составила 3,28%. Равным образом и в не соответствующем изобретению сравнительном примере 4б несмотря на стабилизацию содержащей нитрил 2-гидрокси-4-метилтиомасляной кислоты смеси с содержанием HCN, равным 0,04 мас. %, и содержанием воды, равным 17,23 мас. %, кислотой при рН 2 потеря нитрила 2-гидрокси-4-метилтиомасляной кислоты составила 1,70%.

Предпочтительна поэтому смесь, отличающаяся тем, что она содержит нитрил 2-гидрокси-4-метилтиомасляной кислоты в количестве от 88 до 92 мас. %, воду в количестве от 3 до 12 мас. % и/или HCN в количестве от 0,1 до 0,3 мас. % и/или имеет значение рН в пределах от 2 до 3.

Содержащую нитрил 2-гидрокси-4-(метилтио)масляной кислоты смесь согласно изобретению предпочтительно получать способом, заключающимся в том, что

а) 3-метилмеркаптопропионовый альдегид подвергают взаимодействию с цианистым водородом в присутствии основания в качестве катализатора с получением нитрила и в ходе этого процесса и/или затем

б) содержание воды при необходимости путем ее добавления устанавливают на значение в пределах от 2 до 14 мас. %, предпочтительно от 3 до 12 мас. %, а содержание HCN при необходимости путем его добавления устанавливают на значение в пределах от 0,05 до 0,5 мас. %, предпочтительно от 0,1 до 0,3 мас. % HCN, после чего

в) величину рН при необходимости путем добавления кислоты устанавливают на значение в пределах от 1 до 4, предпочтительно от 2 до 3.

При этом уже в ходе реакции ММП с HCN можно получить требуемое содержание воды, соответственно HCN благодаря уже присутствующей в исходных веществах воде, соответственно подаче HCN в соответствующем количестве.

Равным образом существует возможность устанавливать содержание воды и HCN на требуемые значения и после реакции. Полученная таким путем смесь, содержащая нитрил 2-гидрокси-4-(метилтио)масляной кислоты, при этом особенно предпочтительна благодаря своей особо высокой стабильности при хранении и особо высокой пригодности для применения в качестве исходного материала в процессе получения метионина. Высокая пригодность предлагаемой в изобретении смеси для применения в указанных целях обусловлена прежде всего оптимальным молярным соотношением HCN/ММП, составляющим не менее 1.

Предпочтителен при этом способ, на стадии а) которого 3-метилмеркаптопропионовый альдегид подвергают в зоне основной реакции взаимодействию с цианистым водородом в присутствии основания в качестве катализатора с получением нитрила и остаточный газообразный цианистый водород (HCN), выходящий из зоны основной реакции, абсорбируют в зоне абсорбции и последующей реакции, содержащей смесь из 3-метилмеркаптопропионового альдегида и катализатора, а также по выбору нитрила 2-гидрокси-4-(метилтио)масляной кислоты, и подвергают дальнейшему превращению.

Особенно предпочтительны также содержащие нитрил 2-гидрокси-4-(метилтио)масляной кислоты смеси, получаемые предлагаемым в изобретении способом по предпочтительному варианту его осуществления, поскольку такие смеси обладают особо высокой стабильностью при хранении, как это следует из соответствующих изобретению примеров 3а и 3в.

Таким путем достигается стабильность при хранении на протяжении по меньшей мере 128 дней, в течение которых выявляемая потеря нитрила 2-гидрокси-4-метилтиомасляной кислоты составляет лишь максимум 0,01-0,64%. Благодаря получению предлагаемой в изобретении смеси предлагаемым в изобретении способом по указанному выше предпочтительному варианту его осуществления было, таким образом, полностью неожиданно достигнуто существенное улучшение стабильности при хранении.

Остаточный HCN, содержащийся в газовой фазе, при осуществлении предлагаемого в изобретении способа по предпочтительному варианту реагирует вследствие абсорбции, соответственно конденсации с альдегидом с образованием циангидрина. Благодаря эффективному удалению HCN из газовой фазы цианистый водород можно в отличие от известных из литературы способов использовать в молярном соотношении между ним и альдегидом в пределах от 0,99 до 1,01, что является значительным экономическим преимуществом предлагаемого в изобретении способа.

В изобретении прежде всего предлагается также способ проведения реакции присоединения цианистого водорода к ММП в присутствии основания, в первую очередь амина, при этом такой способ предусматривает абсорбцию остаточных количеств газообразного цианистого водорода вне зоны основной реакции при температуре примерно от 0 до 25°С в жидкой смеси, содержащей альдегид ММП и продукт реакции ММП с цианистым водородом, а также катализатор, и затем дальнейшее взаимодействие с ММП.

Предлагаемым в изобретении способом можно в целом эффективно подвергать взаимодействию с цианистым водородом альдегиды, содержащие от 1 до 6 атомов углерода и необязательно замещенные алкилом, алкоксигруппой или алкилтиогруппой.

При этом предпочтительно, чтобы присутствующая в зоне абсорбции и последующей реакции смесь по меньшей мере частично поступала из зоны основной реакции. Благодаря этому в отличие от US 5756803 предотвращается разбавление посторонними веществами или растворителями.

Зона основной реакции может содержать реактор с мешалкой или реактор с циркуляцией. В обоих вариантах обеспечивается быстрое и тщательное перемешивание и быстрое взаимодействие ММП и HCN между собой.

Зона основной реакции дополнительно может также содержать струйный насос. Такой насос обеспечивает дальнейшую интенсификацию смешения компонентов и может особо эффективно использоваться как дополнительное оборудование для всасывания HCN в зону основной реакции.

Последующая реакция может, как указано выше, происходить между HCN-содержащим газом и жидкостью. Такая реакция в этом случае происходит в зоне абсорбции и последующей реакции, содержащей в предпочтительном варианте устройство для введения газа в контакт с жидкостью, прежде всего колонну, такую, например, как тарельчатая колонна, насадочная колонна, барботажный реактор колонного типа, колонна с капельным течением, либо по выбору реактор с емкостью с механическим перемешиванием или реактор с погружным эжектором.

Зона абсорбции и последующей реакции может также являться частью реактора с циркуляцией, что способствует интенсивному перемешиванию и быстрому взаимодействию компонентов.

При осуществлении предлагаемого в изобретении способа в зону основной реакции подают в основном газообразный цианистый водород, а в предпочтительном варианте подают газ, содержащий цианистый водород в качестве продукта из процесса его получения.

Содержание цианистого водорода в применяемой газовой смеси составляет от 1 до 99 мас. %, предпочтительно от 5 до 75 мас. %, особенно предпочтительно от 6 до 22 мас. %. Цианистый водород получают прежде всего по методу Андрусова согласно DE 102007034715 А1 или по так называемому СМА-методу (процесс получения синильной кислоты из метана и аммиака) согласно DE 1041476 (реактор). Оба метода описаны также в Ullmann′s Encyclopedia of Industrial Chemistry, изд-во VCH-Verlagsgesellschaft mbH, 1987, глава ′′Cyano Compounds Inorganic′′, разделы 1.2.1 и 1.2.2. Присутствующий аммиак в каждом случае удаляют из газообразного продукта. Газообразный продукт из процесса Андрусова (газ из процесса Андрусова) после удаления аммиака обычно содержит примерно 10 мас. % цианистого водорода, тогда как газообразный продукт из СМА-процесса (газ из СМА-процесса) содержит примерно 70 мас. % цианистого водорода.

Так, в частности, газообразные продукты, получаемые в процессе Андрусова, обычно имеют следующий состав: 10,3 мас. % HCN, 3,7 мас. % Н2О, 1,3 мас. % Н2, 75,8 мас. % N2, 0,4 мас. % O2, 6,3 мас. % СО, 0,6 мас. % CO2, 0,4 мас. % СН4, 1,3 мас. % Ar, а газообразные продукты, получаемые в СМА-процессе, обычно имеют следующий состав: примерно 68,3 мас. % HCN, 6,7 мас. % H2O, 17,3 мас. % Н2, 3,6 мас. % N2, 4 мас. % СН4.

Непосредственное применение газообразного продукта обладает тем существенным преимуществом, что отсутствует необходимость в предшествующем и энергоемком сжижении цианистого водорода, а при соответствующем объединении с установкой для получения цианистого водорода достигается экономия существенных капиталовложений, неизбежных в противном случае на реализацию соответствующих технологических стадий абсорбции и отгонки HCN. Остальные компоненты газообразного продукта, содержащиеся в нем наряду с HCN, неожиданно не оказывают никакого отрицательного влияния на выход циангидрина.

Остаточные газы из процессов получения ММП-циангидрина и цианистого водорода можно затем совместно утилизировать или подавать на сжигание. В последнем случае полученную при этом энергию можно вновь использовать в обоих процессах, что предоставляет большую свободу выбора и является значительным экономическим преимуществом.

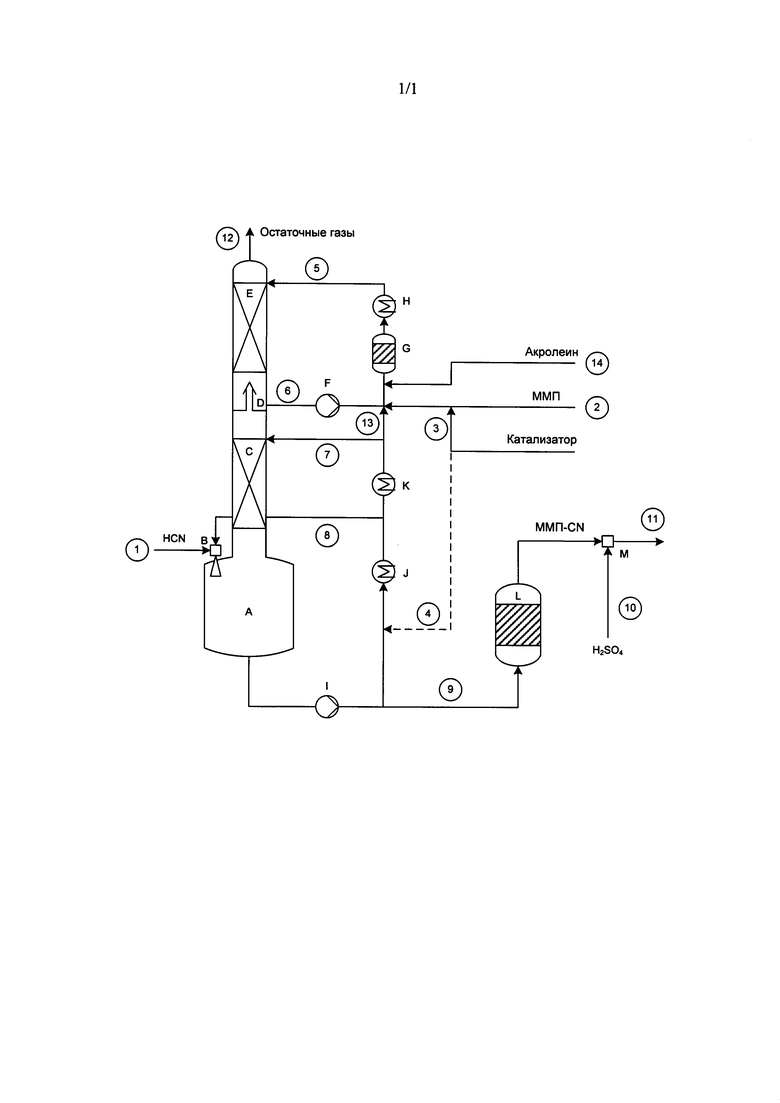

Ниже со ссылкой на прилагаемый к описанию единственный чертеж более подробно рассмотрен схематично проиллюстрированный на нем один из предпочтительных вариантов осуществления предлагаемого в изобретении способа, соответственно вариантов выполнения соответствующего устройства.

При применении тарельчатой колонны или насадочной колонны для абсорбции с химической реакцией (химической абсорбции) газовый поток, содержащий синильную кислоту, подается в низ (куб) (А) колонны (С) либо в предпочтительном варианте с помощью эксгаустера (или газодувки) (В) уже вводится в контакт с раствором альдегида, перекачиваемым насосом (I) по циркуляционному контуру (8). Температура в низу колонны регулируется с помощью теплообменника (J). Низ (А) и колонна (С) служат прежде всего в качестве зоны основной реакции, при этом колонну (С) можно отдельно термостатировать с помощью теплообменника (К). Температуру потоков (7) и (8) выбирают при этом такой, чтобы теплота реакции могла отдаваться с охлаждающей водой соответственно окружающей температуре, а реакция между альдегидом и HCN в части (С) колонны завершалась на 80-99,9%.

Альдегид можно подавать отдельно от катализатора или совместно с ним ((2), (3)). В предпочтительном варианте альдегид или смесь альдегида с катализатором (2)+(3) смешивают с частичным потоком (6) из абсорбционно-конденсационной части (Е) колонны, отбираемым из промежуточного сборника (D). Катализатор можно также подавать, например, по линии (4). В этом случае катализатор отчасти попадал бы также по линии (13) в верхний циркуляционный контур. Содержащийся в потоке (6) в остаточных количествах HCN подвергается в аппарате (G) с заданным временем пребывания в нем реагентов, т.е. в зоне (второй) последующей реакции, полному, соответственно почти полному превращению в циангидрин при своем взаимодействии с подаваемым альдегидом. Затем этот поток охлаждается в теплообменнике (Н) до температуры в пределах от 0 до 25°C с целью обеспечить конденсацию/абсорбцию HCN в максимально возможной степени. Промежуточный сборник (D), абсорбционно-конденсационная часть (Е) и аппарат (G) с заданным временем пребывания в нем реагентов прежде всего служат в качестве зоны абсорбции и последующей реакции. Поскольку поток (5) содержит в некоторых количествах циангидрин и был подвергнут охлаждению, выходящие из верха колонны остаточные газы содержат альдегид также лишь в очень малых остаточных количествах, и поэтому отсутствует необходимость в дополнительной промывке остаточного газа для рекуперации из него альдегида. Концентрацию циангидрина в потоке (5) можно путем соответствующего дозирования (13) из низа колонны устанавливать на значение, которое в предпочтительном варианте составляет от 10 до 70 мас. %. Очищенные газы в предпочтительном варианте направляют в сжигательную установку. В выходящем с потоком (9) продукте молярное соотношение между цианистым водородом и непрореагировавшим альдегидом превышает 1, что в существенной мере способствует стабилизации продукта. Помимо этого продукт прозрачен и лишь слабо окрашен, что свидетельствует об исключительно высокой избирательности данного варианта осуществления предлагаемого в изобретении способа.

После прохождения последующего реактора (L), в котором возможно присутствующий в остаточных количествах альдегид окончательно реагирует до достижения равновесия с цианистым водородом, полученный таким путем продуктсодержащий поток смешивают с кислотой. С этой целью используют пригодный для этого смеситель (М). Значение рН продукта (поток (11)) устанавливается при этом на величину в пределах от 1 до 4, преимущественно от 2 до 3.

В том случае, когда альдегид представляет собой ММП, как это имеет место в проиллюстрированном на чертеже варианте, поток исходного ММП при осуществлении описанного выше способа обычно содержит в небольшом количестве метилмеркаптан (ММ), который преобладающей частью попадал бы в поток отходящих газов (12). Такой избыточный ММ можно также по выбору подвергать взаимодействию с акролеином, который можно подавать в процесс, например, в виде потока (14), с получением ММП, который затем соответственно можно подвергать взаимодействию с HCN с получением ММП-CN, дополнительно повышая тем самым выход продукта.

При осуществлении предлагаемого в изобретении способа в качестве катализатора можно использовать низкомолекулярные или гетерогенные амины или растворы неорганических оснований либо смеси из кислот и низкомолекулярных аминов. Их используют также для установления величины рН на значение, которое лежит в необходимых для протекания реакции (стадия а)) оптимальных пределах от примерно 4,5 до 6,0, преимущественно от 5,0 до 5,5, и которое измеряют рН-электродом (тип: ′′Aquatrode Plus mit Pt 1000′′, изготовитель: Metrohm Schweiz AG) непосредственно в циангидрине с типичным водосодержанием от 2 до 14 мас. %. Измерения проводят при температуре примерно 23°C в емкости с мешалкой, при этом измерение величины рН выполняется с температурной компенсацией. Для оперативного отслеживания условий реакции и для устранения погрешностей измерения с интервалом в один час проводят каждый раз по 4 измерения значения рН с вычислением среднего значения, при этом каждое измерение длится примерно 30 с. Однако измерения можно также проводить непосредственно в ходе реакции в режиме реального времени в реакционной системе при установленной в ней температуре и пересчитывать результаты измерений на значение рН при 23°C, что дополнительно упрощает контроль за процессом.

Низкомолекулярные амины, предпочтительно с 1-36 атомами углерода, обладают особым преимуществом, которое состоит в их практически неограниченной смешиваемости с реакционной средой, что в свою очередь способствует быстрому протеканию реакции.

К предпочтительным низкомолекулярным аминам при этом относятся три(C1-C12алкил)амины, преимущественно триэтиламин или триизопропаноламин, диалкиларалкиламины, преимущественно диметилбензиламин, диалкилариламины, преимущественно N,N-диметиланилин, гетероциклические амины, преимущественно никотинамид, имидазол, бензимидазол, 2-фторпиридин, 4-диметиламинопиридин, пиколин или пиразин.

В другом варианте можно также использовать гетерогенные амины общей формулы I

или поливинилпиридин, где R1 и R2 обозначают водород, алкил с длиной цепи от C1 до C12, арил или гетероарил, при этом R1 может иметь значения, отличные от R2,

x обозначает число от 0 до 6, а

А обозначает природную или синтетическую смолу, предпочтительно полистирол.

Эти и связанные с ними преимущества, такие, например, как более легкая отделяемость, малый унос на последующие стадии реакции, уже описаны в WO 2006/015684.

При этом в предпочтительном варианте катализатор формулы I представляет собой связанное с полимером основание, выбранное из группы гомологических диалкиламиноалкилполистиролов и несущих диалкиламиногруппы макросетчатых смол.

В особенно предпочтительном варианте катализатор формулы I представляет собой диэтиламиноэтилполистирол, диэтиламинометилполистирол, диметиламинометилполистирол, несущую диэтиламинометильные группы макросетчатую смолу или диметиламиноэтилполистирол.

В качестве неорганического основания можно эффективно использовать гидроксид щелочного металла, преимущественно NaOH или KОН, цианид щелочного металла, преимущественно NaCN или KCN, карбонат щелочного металла, преимущественно Na2CO3 или K2CO3, или гидрокарбонат щелочного металла, преимущественно NaHCO3 или KНСО3, индивидуально или в смешанном виде. Преимущество таких оснований состоит в наличии у них особо высокого каталитического действия, что в свою очередь способствует исключительно быстрому протеканию реакции, а также в том, что образующиеся из них в малых количествах солевые компоненты обладают низким потенциалом создавать помехи в последующем процессе. Однако в данном случае необходимо обеспечивать крайне тщательное перемешивание и контролировать температуру во избежание образования побочных продуктов в сколько-нибудь значительных количествах.

В качестве катализаторов можно с достижением соответствующих преимуществ использовать также смеси кислот и указанных выше низкомолекулярных аминов для возможности более эффективного регулирования величины рН с целью ее установления на значение, лежащее в требуемых пределах, и ее стабилизации благодаря буферному действию. Особенно предпочтительно при этом применение органических кислот, таких как жирные кислоты с короткой цепью, например уксусная кислота, муравьиная кислота, лимонная кислота, и органические сульфокислоты, например трифторметансульфоновая кислота, или применение минеральных кислот, таких, например, как серная кислота или фосфорная кислота, в сочетании с низкомолекулярными аминами.

В еще одном предпочтительном варианте осуществления изобретения температуру в зоне основной реакции выбирают таким образом, чтобы выделяющаяся теплота реакции могла передаваться охлаждающей воде соответственно окружающей температуре, в чем состоит еще одно существенное экономическое преимущество предлагаемого в изобретении способа.

В соответствии с этим температуру в зоне основной реакции устанавливают на значение в пределах от 20 до 80°C, предпочтительно от 30 до 70°C, особенно предпочтительно от 35 до 65°C. В таком интервале температур реакция также протекает сравнительно быстро.

При осуществлении предлагаемого в изобретении способа предпочтительно далее устанавливать температуру в зоне абсорбции и последующей реакции на значение в пределах от 0 до 30°C, предпочтительно от 4 до 15°C. Благодаря этому обеспечивается особо эффективная абсорбция цианистого водорода, а также все еще возможно достаточно полное превращение HCN при его взаимодействии с ММП в ММП-циангидрин.

Предпочтительно, кроме того, применение второй зоны последующей реакции непосредственно перед местом отбора продукта, которым является ММП-циангидрин. Температуру в этой зоне устанавливают на значение, которое аналогично температуре, создаваемой в зоне основной реакции, и которое в соответствии с этим лежит в пределах от 20 до 80°C, предпочтительно от 40 до 70°C, особенно предпочтительно от 45 до 65°C. Благодаря этому обеспечивается быстрое доведение полноты реакции между HCN и ММП с образованием ММП-циангидрина до практически количественной степени незадолго до отбора продукта.

Предлагаемый в изобретении способ в предпочтительном варианте осуществляют при абсолютном давлении в пределах от 0,9 до 5 бар, предпочтительно от 1,0 до 3 бар, особенно предпочтительно от 1 до 1,5 бара. Связанный с этим эффект состоит в предотвращении быстрого выделения абсорбированного HCN в газообразном виде из раствора и в предотвращении тем самым соответствующих потерь.

Предлагаемый в изобретении способ отличается далее тем, что молярное соотношение между синильной кислотой и 3-(метилтио)пропаналем можно устанавливать на значение в пределах от 0,98 до 1,03, предпочтительно от 0,99 до 1,01. Благодаря этому, во-первых, удается избежать потерь синильной кислоты, которыми именно в промышленном масштабе обусловлены существенные экономические убытки. Во-вторых, предотвращается образование нежелательных продуктов разложения синильной кислоты, таких, например, как полимерная синильная кислота или муравьиная кислота, которая является продуктом омыления синильной кислоты и обладает коррозионными свойствами по отношению к различным металлическим материалам, и тем самым предотвращаются соответствующие отрицательные последствия на последующих стадиях процесса получения метионина.

При осуществлении предлагаемого в изобретении способа катализатор в предпочтительном варианте используют в массовом соотношении между ним и 3-(метилтио)пропаналем в пределах от 0,00005 до 0,002, особенно предпочтительно от 0,0001 до 0,001. Связанный с этим эффект состоит в образовании побочных продуктов в особо низком количестве при одновременно высокой скорости реакции.

Предлагаемый в изобретении способ можно по выбору проводить в периодическом, полунепрерывном или же непрерывном режиме, при этом вариант с проведением предлагаемого в изобретении способа в непрерывном режиме является экономически особо эффективным при получении продукта в промышленном масштабе в количестве свыше 10000 тонн в год.

Получаемый предлагаемым в изобретении способом ММП-циангидрин обычно имеет следующий состав:

Молярный выход в пересчете на ММП составляет обычно от 99,50 до 99,99%.

Предлагаемую в изобретении содержащую нитрил 2-гидрокси-4-(метилтио)масляной кислоты смесь, получаемую предлагаемым в изобретении способом, можно в особенно предпочтительном варианте непосредственно использовать для получения метионина и 2-гидрокси-4-метилтиомасляной кислоты. Для этого такую смесь либо аминируют (аминонитрильный метод), либо подвергают взаимодействию со смесью аммиака и диоксида углерода (гидантоиновый метод) для образования метионина или непосредственно гидролизуют до 2-гидрокси-4-метилтиомасляной кислоты (гидроксианалога метионина, ГАМ).

Помимо этого, при создании изобретения неожиданно было установлено, что высококипящие ММП-олигомеры, уже присутствующие в ММП, при осуществлении предлагаемого в изобретении способа превращаются преобладающей частью в целевой ММП-циангидрин. Данный факт подтверждается, например, тем, что образующийся при дистилляции продуктов остаток после реакции выпадает в осадок в явно меньшем количестве, чем до реакции по превращению в ММП-циангидрин.

В качестве особенно предпочтительного зарекомендовало себя применение предлагаемой в изобретении содержащей нитрил 2-гидрокси-4-(метилтио)масляной кислоты смеси в стабильном при хранении виде. Под стабильностью при хранении в данном контексте подразумевается аналитически определяемая потеря нитрила 2-гидрокси-4-метилтиомасляной кислоты при его хранении в течение по меньшей мере 128 дней при комнатной температуре, т.е. при температуре в пределах от 20 до 25°C, лишь менее 1%. В качестве аналитических методов пригодны прежде всего обычные методы жидкостной хроматографии высокого разрешения (ЖХВР).

Ниже настоящее изобретение более подробно поясняется на примерах.

Применяемые аналитические методы

Содержание H2O в ММП-CN определяли по методу титрования с биамперометрической индикацией конечного продукта (титрование методом Карла Фишера).

Для этого в сосуд для титрования помещали 20-30 мл титровальной среды (например, продукта Hydranal Solvent 5, фирма Fluka) и титровали в сухом состоянии титрантом (например, продуктом Hydranal Titrant 5, фирма Fluka). К оттитрованному первоначально помещенному в сосуд для титрования материалу добавляли (одноразовым пластмассовым шприцем) исследуемую пробу в количестве примерно 500 мг и титровали титрантом до конечной точки. Точную навеску пробы определяли путем разностного взвешивания.

Порядок проведения такого стандартного метода известен специалисту (см., например, P.A. Bruttel, R. Schlink, ′′Wasserbestimmung durch Karl-Fischer-Titration′′, Metrohm AG).

Содержание свободной синильной кислоты в продукте определяли в соответствии с принципом ионной хроматографии (ИХ) с амперометрическим определением цианида на рабочем электроде из серебра, при этом на стадии подготовки пробы от ее матрицы отделяли свободную синильную кислоту путем препаративной колоночной хроматографии.

Процесс препаративного отделения цианида проводили, например, при комнатной температуре на хроматографической колонке PRP-X 300 с длиной 250 мм и с внутренним диаметром 4,1 мм, выпускаемой фирмой Hamilton. В качестве подвижной фазы использовали 5-миллимолярную серную кислоту. При скорости потока 1,0 мл/мин вводили 100 мкл раствора пробы (0,1 г пробы в 10 мл подвижной фазы). Элюат из колонки на протяжении 4-8 мин собирали в мерную колбу емкостью 100 мл, объем содержимого колбы добавлением высокочистой воды доводили до метки и 100 мкл вводили в ИХ-колонку для определения цианида.

Аналогично раствору пробы препаративному разделению колоночной хроматографией подвергали калибровочный раствор NaCN известного состава и 100 мкл вводили в ИХ-колонку для определения цианида.

Процесс определения цианида путем ионной хроматографии проводили при комнатной температуре, например, на хроматографической колонке Carbo Рас РА1 с длиной 250 мм и с внутренним диаметром 4,0 мм, выпускаемой фирмой Dionex. В качестве подвижной фазы использовали раствор 1,5 г хлорида натрия и 1 мл этилендиамина в 1 л 50-миллимолярного раствора едкого натра. При скорости потока 1,0 мл/мин вводили 100 мкл раствора пробы, соответственно калибровочного раствора. Количественные значения определяли путем сравнения площадей пиков по методу внешнего стандарта.

Порядок проведения такого стандартного метода известен специалисту.

Содержание ММП-CN и ММП в продукте определяли ионоэксклюзионной хроматографией в изократическом режиме на катионообменнике с последующим УФ-обнаружением на длине волны 205 нм. Процесс определения указанных компонентов проводили, например, на хроматографической колонке PRP-X 300 с длиной 250 мм и с внутренним диаметром 4,1 мм, выпускаемой фирмой Hamilton, при температуре 25°C. В качестве подвижной фазы использовали 5-миллимолярную серную кислоту. При скорости потока 1,0 мл/мин вводили по 100 мкл соответствующего раствора пробы (0,5 г пробы для определения ММП, соответственно 0,06 г пробы для определения ММП-CN в 50 мл растворителя). Калибровку осуществляли путем ввода пригодных для этого калибровочных растворов (0,5 мг ММП в 50 мл растворителя, соответственно 50 мг ММП-CN в 50 мл растворителя).

В качестве растворителя использовали смесь из 500 мкл 0,5-молярной H2SO4 и 5 мл ацетонитрила, разбавленную высокочистой водой до объема 50 мл.

Количественные значения определяли путем сравнения площадей пиков по методу внешнего стандарта.

Порядок проведения такого стандартного метода известен специалисту.

Состав HCN-содержащего исходного газа для определения содержания в нем таких компонентов, как азот (N2), монооксид углерода (СО), диоксид углерода (СО2), метан (СН4), аммиак (NH3), синильная кислота (HCN), вода (Н2О), аргон (Ar)/кислород (О2) (либо/либо), водород (Н2) (лишь условно) и бензол в качестве внутреннего стандарта, анализировали газовой хроматографией. В этих целях использовали газовой хроматограф модели 6890 (Agilent, на базе HP 6890). Для проведения подобного анализа такой газовой хроматограф был оснащен тремя хроматографическими колонками: 1) колонкой HP-CPWAX 52СВ размером 25 м×0,32 мм при размере частиц набивки 0,2 мкм (на этой колонке отделяли NH3, HCN, воду и бензол), 2) колонкой с молекулярным ситом размером 30 м×0,32 мм при размере частиц набивки 12 мкм (на этой колонке отделяли Н2, N2, О2, СО и метан) и 3) колонкой Plot Q размером 30 м×0,32 мм при размере частиц набивки 20 мкм (на этой колонке отделяли СО2 и бензол), двумя детекторами теплопроводности, блоком измерения давления и массовым расходомером для гелия. Колонка 1 через заднее устройство для ввода пробы была соединена с задним детектором, колонки 2 и 3 передним устройством для ввода пробы были соединены с передним детектором.

Порядок проведения такого стандартного метода известен специалисту.

Состав выходящего из верха колонны остаточного газа для определения содержания в нем таких компонентов, как метилмеркаптан (ММ), метилмеркаптопропионовый альдегид (ММП) и акролеин (АК), анализировали газовой хроматографией. В этих целях использовали газовой хроматограф модели 7890А (Agilent). Для проведения подобного анализа такой газовой хроматограф был оснащен хроматографической колонкой (HP-INNOWAX размером 60 м×0,32 мм при размере частиц набивки 0,25 мкм) и задним детектором (пламенно-ионизационным детектором). Порядок проведения такого стандартного метода известен специалисту.

Пример 1

Для проведения эксперимента использовали показанное на прилагаемом к описанию чертеже оборудование с колонной диаметром 70 мм, оснащенной 2-мя насадками (С) и (Е) высотой соответственно 2500 и 1700 мм. Между насадками располагался промежуточный сборник (D), из которого для работы верхнего циркуляционного контура можно отбирать поток (6). Внизу колонны под ней находился ее куб объемом 4 л. Схема такого устройства прилагается (см. чертеж).

В низ (А) колонны эксгаустером (В) с расходом 8,98 кг/ч подавали поток (1), представлявший собой сырой газообразный продукт из процесса получения цианистого водорода по методу Андрусова, содержавший следующие компоненты в пересчете на массу: HCN: 8,87%, H2O: 3,88%, Н2: 1,33%, N2: 76,01%, O2: 1,48%, СО: 5,67%, CO2: 1,13%, СН4: 0,39%. Входящий газ струйным насосом (В) смешивали с потоком (8), циркулирующим с расходом 300 кг/ч. Температуру циркулирующего потока поддерживали при этом такой, чтобы в низу (А) колонны при его заполнении на 50% преобладала температура 50°C. Входной поток (7), подаваемый на насадку (С) с расходом 40 кг/ч, имел температуру 35°C.

Метилтиопропионовый альдегид подавали в реактор (G) по подводящей линии (2) с расходом 2,966 кг/ч. Этот альдегид содержал следующие компоненты в пересчете на массу: ММП: 96,46%, H2O: 2,77%, ММ: 0,2%. Одновременно в реактор (G) по подводящей линии (3) с расходом 0,211 кг/ч подавали смесь из 99 мас. % ММП, имевшего вышеуказанный состав, и 1 мас. % триэтаноламина в качестве катализатора. Расход общего потока (5), состоявшего из исходных материалов (эдуктов) и циркуляционного потока (6), составлял в подводящей линии, ведущей к верхней насадке (Е), 40 кг/ч при температуре 6°C.

Молярное соотношение между исходными материалами HCN/ММП соответствовало 1. Продукт выходил из низа колонны с расходом 4,20 кг/ч и имел следующий состав в пересчете на массу: ММП-CN: 90,43%, H2O: 7,82%, ММП: 0,14%, HCN: 0,16%, ММ: 0,01%. Отходящие газы выходили из верха колонны с расходом 8,07 кг/ч и имели следующий состав в пересчете на массу: HCN: 0,00%, ММП: 0,07%, ММ: 0,05%, H2O: 1,34%, Н2: 1,48%, N2: 86,02%, O2: 1,64%, СО: 6,31%, CO2: 1,26%, СН4: 0,44%. Эти отходящие газы подавали в сжигательную установку.

Пример 2

В данном примере использовали то же оборудование, что и в примере 1.

В низ (А) колонны эксгаустером (В) с расходом 8,94 кг/ч подавали поток (1), представлявший собой сырой газообразный продукт из процесса получения цианистого водорода по методу Андрусова, содержавший следующие компоненты в пересчете на массу: HCN: 8,9%, H2O: 3,7%, Н2: 1,3%, N2: 76,3%, O2: 1,5%, СО: 5,6%, CO2: 1,1%, СН4: 0,4%. Входящий газ струйным насосом (В) смешивали с потоком (8), циркулирующим с расходом 280 кг/ч. Температуру циркулирующего потока поддерживали при этом такой, чтобы в низу (А) колонны при его заполнении на 50% преобладала температура 49,8°C. Входной поток (7), подаваемый на насадку (С) с расходом 40 кг/ч, имел температуру 35°C.

Метилтиопропионовый альдегид подавали в реактор (G) по подводящей линии (2) с расходом 2,976 кг/ч. Этот альдегид содержал следующие компоненты в пересчете на массу: ММП: 96,9%, H2O: 2,8%, ММ: 0,2%. Одновременно в реактор (G) по подводящей линии (3) с расходом 0,2 кг/ч подавали смесь из 99 мас. % ММП, имевшего вышеуказанный состав, и 1 мас. % триэтаноламина в качестве катализатора. Помимо этого в реактор (G) по линии (13) подавали кубовый продукт с расходом 2 кг/ч. Расход общего потока (5), состоявшего из исходных материалов, циркуляционного потока (6) и потока (13) кубового продукта, составлял в подводящей линии, ведущей к верхней насадке (Е), 42 кг/ч при температуре 5,5°C.

Молярное соотношение между исходными материалами HCN/ММП соответствовало 1. Продукт выходил из низа колонны с расходом 4,25 кг/ч и имел следующий состав в пересчете на массу: ММП-CN: 90,06%, H2O: 8,81%, ММП: 0,75%, HCN: 0,21%, ММ: 0,01%. Отходящие газы выходили из верха колонны с расходом 7,88 кг/ч и имели следующий состав в пересчете на массу: HCN: 0,00%, ММП: 0,09%, ММ: 0,10%, H2O: 0,6%, Н2: 1,50%, N2: 86,60%, O2: 1,70%, СО: 6,40%, CO2: 1,20%, СН4: 0,50%. Эти отходящие газы подавали в сжигательную установку.

Пример 3

В данном примере использовали то же оборудование, что и в примере 1.

В низ (А) колонны эксгаустером (В) с расходом 8,94 кг/ч подавали поток (1), представлявший собой сырой газообразный продукт из процесса получения цианистого водорода по методу Андрусова, содержавший следующие компоненты в пересчете на массу: HCN: 8,9%, H2O: 3,7%, Н2: 1,3%, N2: 76,3%, O2: 1,5%, СО: 5,6%, CO2: 1,1%, СН4: 0,4%. Входящий газ струйным насосом (В) смешивали с потоком (8), циркулирующим с расходом 280 кг/ч. Температуру циркулирующего потока поддерживали при этом такой, чтобы она в низу (А) колонны при его заполнении на 50% составляла 52°C. Входной поток (7), подаваемый на насадку (С) с расходом 40 кг/ч, имел температуру 35°C.

Метилтиопропионовый альдегид подавали в реактор (G) по подводящей линии (2) с расходом 2,976 кг/ч. Этот альдегид содержал следующие компоненты в пересчете на массу: ММП: 96,9%, H2O: 2,8%, ММ: 0,2%. Одновременно в реактор (G) по подводящей линии (3) с расходом 0,2 кг/ч подавали смесь из 99 мас. % ММП, имевшего вышеуказанный состав, и 1 мас. % триэтаноламина в качестве катализатора. Помимо этого в реактор (G) по линии (13) подавали кубовый продукт с расходом 2 кг/ч. Расход общего потока (5), состоявшего из исходных материалов, циркуляционного потока (6) и потока (13) кубового продукта, составлял в подводящей линии, ведущей к верхней насадке (Е), 42 кг/ч при температуре 5,5°C.

Молярное соотношение между исходными материалами HCN/ММП соответствовало 1. Продукт выходил из низа колонны с расходом 4,25 кг/ч и имел следующий состав в пересчете на массу: ММП-CN: 90,46%, H2O: 8,81%, ММП: 0,35%, HCN: 0,18%, ММ: 0,00%. Отходящие газы выходили из верха колонны с расходом 7,88 кг/ч и имели следующий состав в пересчете на массу: HCN: 0,00%, ММП: 0,09%, ММ: 0,10%, H2O: 0,6%, Н2: 1,50%, N2: 86,60%, O2: 1,70%, СО: 6,40%, CO2: 1,20%, СН4: 0,50%. Эти отходящие газы подавали в сжигательную установку.

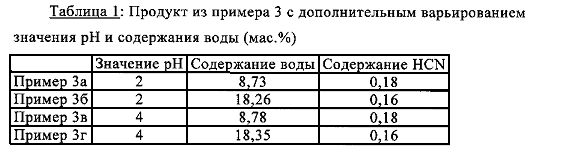

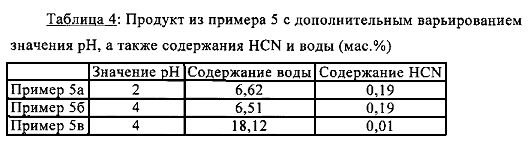

Из полученного таким путем продукта для определения его стабильности при хранении в дальнейшей зависимости от содержания воды и от значения рН приготавливали другие указанные ниже в таблице 1 образцы путем соответствующего добавления воды и серной кислоты и хранили при 20°C в течение периода времени, составлявшего до 128 дней.

Образцы с содержанием воды 18,26 мас. %, соответственно 18,35 мас. % (примеры 3б и 3г) не соответствуют предлагаемому в изобретении продукту, а служат для сравнения.

Пример 4

В данном примере использовали то же оборудование, что и в примере 1, но без подачи кубового продукта по линии (13) в верхний контур циркуляции головного продукта.

В низ (А) колонны эксгаустером (В) с расходом 8,95 кг/ч подавали поток (1), представлявший собой сырой газообразный продукт из процесса получения цианистого водорода по методу Андрусова, содержавший следующие компоненты в пересчете на массу: HCN: 8,9%, H2O: 3,9%, Н2: 1,3%, N2: 76,2%, O2: 1,4%, СО: 5,6%, CO2: 1,1%, СН4: 0,4%. Входящий газ струйным насосом (В) смешивали с потоком (8), циркулирующим с расходом 280 кг/ч. Температуру циркулирующего потока поддерживали при этом такой, чтобы она в низу (А) колонны при его заполнении на 50% составляла 65,0°C. Входной поток (7), подаваемый на насадку (С) с расходом 40 кг/ч, имел температуру 40°C.

Метилтиопропионовый альдегид подавали в реактор (G) по подводящей линии (2) с расходом 2,965 кг/ч. Этот альдегид содержал следующие компоненты в пересчете на массу: ММП: 97,0%, H2O: 1,9%, ММ: 0,3%. Одновременно в реактор (G) по подводящей линии (3) с расходом 0,2 кг/ч подавали смесь из 99 мас. % ММП, имевшего вышеуказанный состав, и 1 мас. % триэтаноламина в качестве катализатора. Расход общего потока (5), состоявшего из исходных материалов и циркуляционного потока (6), составлял в подводящей линии, ведущей к верхней насадке (Е), 39 кг/ч при температуре 5,9°C.

Молярное соотношение между исходными материалами HCN/ММП соответствовало 0,997. Продукт выходил из низа колонны с расходом 4,21 кг/ч и имел следующий состав в пересчете на массу: ММП-CN: 90,56%, Н2О: 7,56%, ММП: 0,16%, HCN: 0,04%. Отходящие газы выходили из верха колонны с расходом 8,04 кг/ч и имели следующий состав в пересчете на массу: HCN: 0,05%, ММП: 0,11%, ММ: 0,09%, H2O: 1,1%, Н2: 1,40%, N2: 86,30%, O2: 1,60%, СО: 6,20%, CO2: 1,20%, СН4: 0,40%. Эти отходящие газы подавали в сжигательную установку.

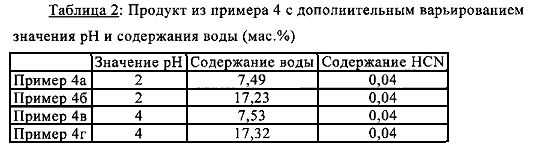

Из полученного таким путем продукта для определения его стабильности при хранении в дальнейшей зависимости от содержания воды и от значения рН приготавливали другие указанные ниже в таблице 2 образцы путем соответствующего добавления воды и серной кислоты и хранили при 20°C в течение периода времени, составлявшего до 128 дней.

Образцы из примеров 4б и 4г в таблице 2 не соответствуют предлагаемому в изобретении продукту, а служат для сравнения.

В ходе экспериментов с хранением на протяжении 128 дней путем ЖХВР определяли массовое содержание (мас. %) ММП-CN в отдельных образцах. Полученные результаты приведены в таблице 3.

Пример 5

В соответствии с US 4960932 сначала из дистиллированного ММП и дистиллированного и затем конденсированного HCN в сосуде с мешалкой и с поддерживаемой в нем температурой на уровне 40°C получали ММП-CN и стабилизировали его путем добавления 0,01 г серной кислоты (10%-ной) на грамм ММП-CN. Этот ММП-CN очищали путем молекулярной дистилляции при давлении 1 мбар и температуре 90°C, отделяя все примеси, кроме воды, и остатки ММП и HCN. Полученный продукт, который содержал ММП-CN в количестве 98 мас. %, охлаждали в сосуде до 0°C. Из полученного таким путем продукта для определения его стабильности при хранении в дальнейшей зависимости от содержания воды, от содержания HCN и от значения рН приготавливали другие указанные ниже в таблице 4 образцы путем добавления воды и серной кислоты, а также добавления дистиллированного HCN и хранили при 20°C в течение периода времени, составлявшего до 130 дней.

Образец из примера 5в в таблице 4 не соответствуют предлагаемому в изобретении продукту, а служит для сравнения.

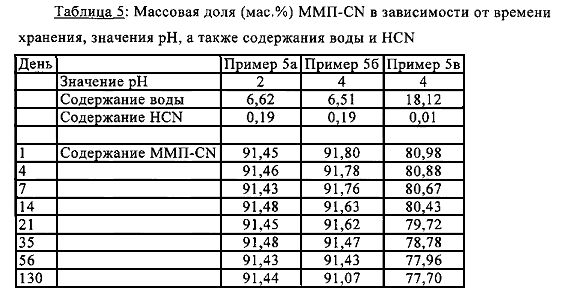

В ходе экспериментов с хранением на протяжении 130 дней определяли массовое содержание (мас. %) ММП-CN в отдельных образцах из примера 5. Полученные результаты приведены в таблице 5.

Результаты экспериментов подтверждают, что на стабильность продукта существенное влияние оказывают содержание HCN и содержание воды, которые можно особо эффективно регулировать описанным выше способом. Продукты с наивысшим содержанием HCN из примеров 3, 5а и 5б проявляют в целом наилучшую стабильность. Помимо этого, продукты из примеров 3а, 3в, 5а и 5б стабилизируются благодаря низкому содержанию в них воды. Установка величины рН на значение 2 также способствует стабилизации продукта, при этом, однако, влияние добавления кислоты, соответственно влияние значения рН имеет второстепенное значение по сравнению с другими факторами, которыми являются содержание HCN и содержание воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ ИЗ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И ЦИАНИСТОГО ВОДОРОДА | 2012 |

|

RU2604534C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ МЕТИОНИНА | 2012 |

|

RU2618042C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА, ПОЛУЧАЕМОГО ИЗ СЫРЫХ АКРОЛЕИНА И МЕТИЛМЕРКАПТАНА | 2012 |

|

RU2615734C2 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ ДИОКСИД УГЛЕРОДА ГАЗОВЫХ ПОТОКОВ | 2005 |

|

RU2388521C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЕВОЙ СОЛИ 2-ГИДРОКСИ-4-МЕТИЛТИОМАСЛЯНОЙ КИСЛОТЫ | 2004 |

|

RU2355678C2 |

| СПОСОБ ПОЛУЧЕНИЯ D,L-МЕТИОНИНА ИЛИ ЕГО СОЛИ (ВАРИАНТЫ) | 1996 |

|

RU2176240C2 |

| СПОСОБ ПОЛУЧЕНИЯ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И 2-ГИДРОКСИ-4(МЕТИЛТИО)БУТАННИТРИЛА | 2005 |

|

RU2383531C2 |

| СПОСОБ ТЕРМИЧЕСКОГО ДОЖИГАНИЯ ОТХОДЯЩИХ ГАЗОВ ИЗ ПРОЦЕССА ПОЛУЧЕНИЯ АКРОЛЕИНА И ПРОЦЕССА ПОЛУЧЕНИЯ СИНИЛЬНОЙ КИСЛОТЫ | 2011 |

|

RU2587088C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛМЕРКАПТОПРОПИНОВОГО АЛЬДЕГИДА | 2011 |

|

RU2595039C2 |

| СПОСОБ ОЧИСТКИ ЦИАНИСТОГО ВОДОРОДА | 2019 |

|

RU2800707C2 |

Изобретение относится к смеси для получения D,L-метионина или 2-гидрокси-4-(метилтио)-масляной кислоты, содержащей нитрил 2-гидрокси-4-метилтиомасляной кислоты в количестве от 86 до 97 мас. %, воду в количестве от 2 до 14 мас. %, HCN в количестве от 0,05 до 0,5 мас. % и имеющей значение рН в пределах от 1 до 4, измеренное с помощью рН-электрода при 23°С. Изобретение также относится к способу получения смеси, содержащей нитрил 2-гидрокси-4-(метилтио)масляной кислоты, где а) 3-метилмеркаптопропионовый альдегид подвергают взаимодействию с цианистым водородом в присутствии основания в качестве катализатора с получением нитрила и в ходе этого процесса и/или затем б) содержание воды при необходимости путем ее добавления устанавливают в пределах от 2 до 14 мас. %, а содержание HCN при необходимости путем его добавления устанавливают в пределах от 0,05 до 0,5 мас. % HCN, после чего в) величину рН при необходимости путем добавления кислоты устанавливают в пределах от 1 до 4. Полученная смесь хранится в стабильном состоянии. 5 н. и 15 з.п. ф-лы, 1 ил., 5 табл., 5 пр.

1. Смесь для получения D,L-метионина или 2-гидрокси-4-(метилтио)-масляной кислоты, содержащая нитрил 2-гидрокси-4-метилтиомасляной кислоты в количестве от 86 до 97 мас. %, воду в количестве от 2 до 14 мас. %, HCN в количестве от 0,05 до 0,5 мас. % и имеющая значение рН в пределах от 1 до 4, измеренное с помощью рН-электрода при 23°С.

2. Смесь по п. 1, отличающаяся тем, что она содержит нитрил 2-гидрокси-4-метилтиомасляной кислоты в количестве от 88 до 92 мас. %, воду в количестве от 3 до 12 мас. % и/или HCN в количестве от 0,1 до 0,3 мас. % и/или имеет значение рН в пределах от 2 до 3.

3. Способ получения смеси, содержащей нитрил 2-гидрокси-4-(метилтио)масляной кислоты по п. 1 или 2, отличающийся тем, что

а) 3-метилмеркаптопропионовый альдегид подвергают взаимодействию с цианистым водородом в присутствии основания в качестве катализатора с получением нитрила и в ходе этого процесса и/или затем

б) содержание воды при необходимости путем ее добавления устанавливают в пределах от 2 до 14 мас. %, а содержание HCN при необходимости путем его добавления устанавливают в пределах от 0,05 до 0,5 мас. % HCN, после чего

в) величину рН при необходимости путем добавления кислоты устанавливают в пределах от 1 до 4.

4. Способ по п. 3, отличающийся тем, что

а) 3-метилмеркаптопропионовый альдегид подвергают взаимодействию с цианистым водородом в присутствии основания в качестве катализатора с получением нитрила и в ходе этого процесса и/или затем

б) содержание воды при необходимости путем ее добавления устанавливают в пределах от 3 до 12 мас. %, а содержание HCN при необходимости путем его добавления устанавливают в пределах от 0,1 до 0,3 мас. % HCN, после чего

в) величину рН при необходимости путем добавления кислоты устанавливают в пределах от 2 до 3.

5. Способ по п. 3, на стадии а) которого 3-метилмеркаптопропионовый альдегид подвергают в зоне основной реакции взаимодействию с цианистым водородом в присутствии основания в качестве катализатора с получением нитрила и остаточный газообразный цианистый водород, выходящий из зоны основной реакции, абсорбируют в зоне абсорбции и последующей реакции, содержащей смесь из 3-метилмеркаптопропионового альдегида и катализатора, а также по выбору нитрила 2-гидрокси-4-(метилтио)масляной кислоты, и подвергают дальнейшему превращению.

6. Способ по п. 5, отличающийся тем, что присутствующая в зоне абсорбции и последующей реакции смесь по меньшей мере частично поступает из зоны основной реакции.

7. Способ по п. 5 или 6, отличающийся тем, что зона основной реакции содержит реактор с мешалкой или реактор с циркуляцией и по выбору дополнительно содержит струйный насос.

8. Способ по п. 5 или 6, отличающийся тем, что зона абсорбции и последующей реакции содержит устройство для введения газа в контакт с жидкостью, предпочтительно колонну, прежде всего тарельчатую колонну, насадочную колонну, барботажный реактор колонного типа, колонну с капельным течением, либо по выбору реактор с емкостью с механическим перемешиванием, реактор с погружным эжектором или струйный насос.

9. Способ по п. 5 или 6, отличающийся тем, что в зону основной реакции подают в основном газообразный цианистый водород, предпочтительно газ, содержащий цианистый водород, в качестве продукта из установки для его получения.

10. Способ по п. 9, отличающийся тем, что содержание цианистого водорода в применяемом газе составляет от 1 до 99 мас. %, предпочтительно от 5 до 75 мас. %, особенно предпочтительно от 6 до 22 мас. %.

11. Способ по п. 5 или 6, отличающийся тем, что в качестве катализатора используют низкомолекулярные или гетерогенные амины, растворы неорганических оснований или смеси из кислот и низкомолекулярных аминов.

12. Способ по п. 11, отличающийся тем, что в качестве низкомолекулярных аминов используют три(С1-С12алкил)амины, преимущественно триэтиламин или триизопропаноламин, диалкиларалкиламины, преимущественно диметилбензиламин, диалкилариламины, преимущественно N,N-диметиланилин, гетероциклические амины, преимущественно никотинамид, имидазол, бензимидазол, 2-фторпиридин, 4-диметиламинопиридин, пиколин или пиразин.

13. Способ по п. 11, отличающийся тем, что в качестве кислоты в смесях из кислот и низкомолекулярных аминов используют органические кислоты, преимущественно жирные кислоты с короткой цепью, прежде всего уксусную кислоту, муравьиную кислоту, лимонную кислоту, или органические сульфокислоты, преимущественно трифторметансульфоновую кислоту, либо минеральные кислоты, преимущественно серную кислоту или фосфорную кислоту.

14. Способ по одному из пп. 3-6, отличающийся тем, что на стадии а) величину рН, измеряемую рН-электродом при 23°С и при водосодержании от 2 до 14 мас. %, устанавливают на значение в пределах от 4,5 до 6,0, преимущественно от 5,0 до 5,5.

15. Способ по одному из пп. 3-6, отличающийся тем, что на стадии а) температуру устанавливают на значение в пределах от 20 до 80°С, предпочтительно от 30 до 70°С, особенно предпочтительно от 35 до 65°С.

16. Способ по п. 5 или 6, отличающийся тем, что температуру в зоне абсорбции и последующей реакции устанавливают на значение в пределах от 0 до 30°С, предпочтительно от 4 до 15°С.

17. Способ по п. 5 или 6, отличающийся тем, что молярное соотношение между синильной кислотой и 3-(метилтио)пропаналем составляет от 0,98 до 1,03, предпочтительно от 0,99 до 1,01.

18. Смесь, содержащая нитрил 2-гидрокси-4-(метилтио)масляной кислоты, для получения D,L-метионина или 2-гидрокси-4-(метилтио)масляной кислоты, полученная способом по одному из пп. 3-17.

19. Применение смеси, содержащей нитрил 2-гидрокси-4-(метилтио)-масляной кислоты по пп. 1, 2 или 18, для получения D,L-метионина или 2-гидрокси-4-метилтиомасляной кислоты.

20. Применение смеси, содержащей нитрил 2-гидрокси-4-(метилтио)-масляной кислоты по пп. 1, 2 или 18, в стабильном при хранении виде.

| US 5756803 A, 26.05.1998 | |||

| JP 2002105048 A, 10.04.2002 | |||

| US 4960932 A, 10.02.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И КОНСТРУКЦИЯ ОСНАСТКИ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2745745C2 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЕВОЙ СОЛИ 2-ГИДРОКСИ-4-МЕТИЛТИОМАСЛЯНОЙ КИСЛОТЫ | 2004 |

|

RU2355678C2 |

Авторы

Даты

2016-09-10—Публикация

2012-02-13—Подача