Изобретение относится к улучшению способа получения метионина из метионингидантоина.

Метионин представляет собой незаменимую аминокислоту человека, которая должна входить в его диету. Но его основным рынком сбыта является корм для животных, для которого метионин производят в количестве сотен тысяч тонн в год. В основном его получают посредством химического синтеза.

Один из известных химических способов получения метионина (см. например, US 2557920 A) включает стадию превращения метионингидантоина посредством щелочного гидролиза или омыления в метионинат с последующей нейтрализацией последнего до метионина. Гидролиз метионингидантоина осуществляют в присутствии гидроксида натрия и/или карбоната натрия в водной фазе. Он происходит в результате одновременного удаления диоксида углерода и аммиака, что приводит к образованию соли метионина, метионината натрия. Диоксид углерода и аммиак удаляют из среды гидролиза, затем реакционную среду гидролиза, содержащую метионинат, нейтрализуют серной кислотой, что приводит к образованию метионина. Последний затем отделяют и очищают посредством кристаллизации.

Обычные условия реакции вышеупомянутых стадий являются следующими:

Щелочной гидролиз может быть осуществлен в присутствии избытка гидроксида натрия, от 1,3 до 3,5 экв, предпочтительно от 1,7 до 2,5 экв, при температуре от 150 до 200°С.

После удаления аммиака и диоксида углерода из среды омыления обычно проводят нейтрализацию при помощи добавления концентрированной серной кислоты до достижения рН от 3 до 6 при температурах от 70 до 130°С. Метионин затем может быть очищен кристаллизацией и впоследствии - охлаждением. Затем метионин отделяют от образовавшегося сульфата натрия фильтрованием при 30-50°С.

Преобладающим недостатком данного синтеза является образование больших объемов сульфата натрия в конце стадии нейтрализации, который не может быть повторно использован в способе получения метионина и который трудно восстановить.

В предшествующем уровне техники данная проблема частично решается с помощью способов получения водных растворов метионината натрия, которые используют вместо твердого метионина. Согласно данным способам проводят омыление метионингидантоина в присутствии гидроксида натрия, и часть карбоната натрия, образовавшегося в ходе щелочного гидролиза, отделяют, и он может быть повторно использован на стадии омыления с получением водного раствора метионината с меньшей концентрацией карбоната натрия. Таким образом, согласно US 4391987 A, карбонат натрия отделяют посредством холодного осаждения при температуре от -10 до 5°С. Этот процесс имеет недостаток, заключающийся в применении охладителей и необходимости охлаждения раствора омыления, температура которого превышает 100°С, что приводит к существенно высоким энергозатратам. В US 6126972 A предложено улучшение данного разделения посредством концентрирования растворов омыления для горячего осаждения карбоната натрия и его отделения посредством горячего фильтрования (100-130°С). Целью данного разделения является получение метионината натрия, который затем может быть гранулирован с помощью псевдоожиженного слоя.

Изобретение относится к разработке способа, позволяющего получать твердый метионин высокой чистоты, преимущество которого заключается в том, что он является намного более эффективным для корма для животных, чем метионинат натрия в эквивалентной массе, и на данный момент все еще не способствует избыточному совместному образованию сульфата натрия в ходе нейтрализации метионината с получением метионина.

В изобретении предложено решение, заключающееся в способе получения метионина, включающем дополнительную стадию, позволяющую существенно снизить количество образующегося сульфата натрия. Этот способ может быть реализован в промышленном масштабе непрерывным или дискретным образом. Выходы метионина количественно близки, и предложенная модификация не влияет на качество метионина.

Таким образом, способ по изобретению включает щелочной гидролиз метионингидантоина в водной фазе, удаление NH3 и СО2 из среды гидролиза и нейтрализацию соли метионината, причем указанный способ включает стадию концентрирования реакционной среды гидролиза после удаления NH3 и СO2, позволяющую осадить Na2CO3, причем указанный Na2CO3 отделяют а, затем подвергают повторному использованию на предшествующей стадии щелочного гидролиза. Стадию щелочного гидролиза способа по изобретению таким образом осуществляют в присутствии NaOH и Nа2СО3, что позволяет с одной стороны существенно уменьшить необходимое количество гидроксида натрия, причем данное уменьшение компенсируется за счет поступления карбоната натрия со стадии самого способа, и с другой стороны - снизить количество сульфата натрия, образующегося в конце стадии нейтрализации. Может быть измерено снижение на 20-50% (масс./масс.) количества сульфата натрия на кг полученного метионина.

Среда гидролиза содержит метионинат натрия и карбонат натрия, которые имеют различные профили растворимости в зависимости от температуры и от их соответствующих концентраций. Сложность заключается в достижении воспроизводимого компромисса между кристаллизацией максимального количества карбоната натрия и минимального количества метионината натрия, который позволит определить условия нейтрализации метионината с образованием метионина. Авторы изобретения впервые обнаружили, что стадия экстракции карбоната натрия может быть включена в промышленный способ синтеза метионина с целью решения проблемы совместного образования сульфата натрия, и они также определили оптимальные условия, при которых был достигнут вышеупомянутый компромисс, которые не влияют на выход стадии нейтрализации для получения метионина. Условия приведены ниже и могут быть рассмотрены по отдельности или в комбинации.

Преимущественно, концентрирование или обогащение среды в отношении карбоната натрия осуществляют посредством удаления воды из среды до концентрации метионината от 20 до 70%, предпочтительно от 30 до 50 масс. % метионината натрия относительно массы среды. Для концентрирования среды может быть применена любая хорошо известная специалистам в области техники технология. Особенно эффективным является удаление воды посредством выпаривания при температуре от 90 до 100°С при атмосферном давлении. Это обеспечивает кристаллизацию максимального количества карбоната натрия, в то же время поддерживая максимальное содержание соли метионината в растворе в среде для последующей стадии нейтрализации. Согласно другому варианту удаление воды осуществляют посредством вакуумного выпаривания при температуре от 30 до 90°С, предпочтительно от 40 до 60°С.

Среда щелочного гидролиза гидантоина может содержать чистый метионингидантоин, неочищенный или частично очищенный гидантоин из его среды синтеза. Метионингидантоин может быть получен из 2-гидрокси-4-метилтиобутиронитрила (HMTBN). В данном случае его предпочтительно не выделяют из реакционной среды, которую непосредственно подвергают условиям омыления. Затем предпочтительно, чтобы доля метионингидантоина в указанной реакционной среде составляла по меньшей мере 10%. Преимущественно, проводят предварительное удаление аммиака и диоксида углерода, образовавшихся в ходе синтеза метионингидантоина.

Предпочтительно, для щелочного гидролиза метионингидантоина молярное отношение суммы оснований к сумме продуктов серы (Na/S) составляет по меньшей мере 2, предпочтительно от 2,5 до 4. Такое отношение позволяет достичь выходов омыления, превышающих 98%. Это позволяет в частности ограничить образование дипептида метионина. Количество серы в основном обеспечивается метионингидантоином из реакционной среды, где он образуется из HMTBN; в незначительных количествах она также берется из неизрасходованного HMTBN и из метионингидантоина, присутствующего в виде примесей в повторно используемом карбонате натрия и введенного в среду омыления. Натрий обеспечивается добавленным гидроксидом натрия в качестве реагента омыления и карбонатом натрия, восстановленным в конце стадии концентрирования среды гидролиза и использованным повторно. Предпочтительно, молярное отношение NаОН/Nа2СО3 в среде гидролиза варьирует от 0,5 до 3, предпочтительно от 1 до 2.

Кристаллизованный карбонат натрия в среде гидролиза отделяют с помощью любой технологии, хорошо известной специалистам в области техники, например, посредством фильтрования. Согласно преимущественному варианту способа по изобретению карбонат натрия фильтруют при температуре от 70 до 130°С, предпочтительно от 90 до 110°С. Данное горячее фильтрование проводят после достаточного концентрирования потока омыления с целью осаждения желаемого количества карбоната натрия.

В предпочтительном воплощении способа по изобретению после отделения восстановленный Nа2СО3 предварительно растворяют в воде, удаленной в ходе концентрирования среды гидролиза в отношении карбоната натрия, затем повторно используют на стадии гидролиза метионингидантоина.

Поток метионината натрия затем может быть нейтрализован серной кислотой по аналогии с общепринятым способом получения, а также диоксидом углерода в виде сжатого газа, который позволяет нейтрализовать среду с образованием бикарбоната натрия и метионина, который осаждается из среды и может быть отделен фильтрованием. Нейтрализацию преимущественно проводят при температуре от 10 до 60°С.

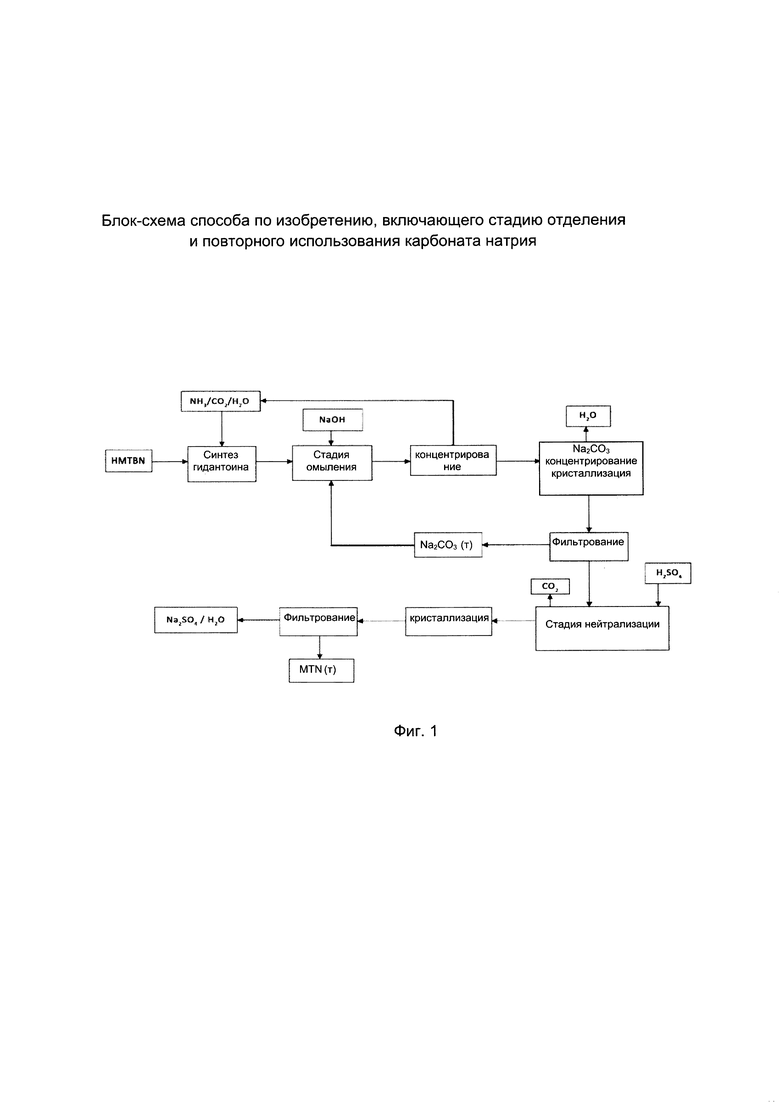

Способ по изобретению проиллюстрирован следующими примерами и следующей фигурой.

На фигуре показана блок-схема синтеза метионина, включающего стадию концентрирования среды гидролиза в отношении карбоната натрия по изобретению. Метионин получают из 2-гидрокси-4-метилтиобутиронитрила (HMTBN), который превращают в метионингидантоин с помощью любой известной технологии, такой как аммиачный гидролиз в присутствии бикарбоната аммония. Метионингидантоин затем омыляют при помощи гидроксида натрия, затем жидкость омыления нейтрализуют. Таким образом, согласно изобретению добавлена стадия концентрирования жидкости омыления, что позволяет осаждать карбонат натрия, который отделяют от метионината натрия фильтрованием, вновь вводят в водную суспензию, затем повторно используют на стадии омыления. По сравнению с общеизвестным способом совместное образование сульфата натрия существенно снижено.

Пример 1: Стадия омыления

В автоклав загружают 92 г 50% (масс./масс.) гидроксида натрия, 52 г карбоната натрия и 520 г потока синтеза метионингидантоина, содержащего 139 г гидантоина и производных (гидантоиновая кислота, метионинамид, уреидобутирамид). Среду нагревают при 180°С в течение 30 мин, автогенное давление составляет 10 бар. После охлаждения анализ реакционной среды посредством жидкофазной хроматографии позволяет вычислить выход метионина, составляющий более чем 98%. До применения на стадии концентрирования с целью кристаллизации карбоната натрия поток омыления предварительно концентрируют посредством отгонки с помощью азота.

Пример 2: Стадия отделения карбоната натрия.

1100 г потока омыления, полученного в результате вышеупомянутого концентрирования и содержащего 150 г метионината натрия и 110 г карбоната натрия, концентрируют при 90-110°С посредством выпаривания. Таким образом, удаляют 600 г воды, содержащей карбонат аммония. Полученную среду, в которой была осаждена часть карбоната натрия, фильтруют при 90°С в атмосфере азота (150 мбар). Отделяют 165 г твердого вещества, содержащего карбонат натрия и метионинат натрия, которые могут быть повторно использованы на стадии омыления. 340 г маточного раствора, содержащего 125 г метионината натрия, восстанавливают для следующей стадии нейтрализации.

Пример 3: Стадия нейтрализации/кристаллизации метионина

В реактор загружают 740 г фильтрационных маточных растворов карбоната натрия, полученных в Примере 2, содержащих 190 г метионината натрия и 50 г карбоната натрия, который не кристаллизовался на предшествующей стадии. Полученную среду нейтрализуют при 90-100°С до рН~4,5 за счет добавления 135 г 92,5% серной кислоты. Метионин кристаллизуется в жидкости за счет охлаждения при 40°С. Его отделяют фильтрованием в атмосфере азота, и после промывания 100 г воды получают 200 г жидкости, содержащей 2,2% метионина. После высушивания при 100°С получают 170 г сухого осадка метионина с чистотой 95% и содержанием остаточного сульфата натрия 4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ МЕТИОНИНА ИЛИ ЕГО СОЛИ | 1993 |

|

RU2116294C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2001 |

|

RU2265593C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ МЕТИОНИНА | 2012 |

|

RU2618042C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2021 |

|

RU2841085C1 |

| Способ получения концентрированного водного раствора натриевой соли метионина | 1987 |

|

SU1503680A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА ИЗ ГОМОСЕРИНА | 2007 |

|

RU2472778C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТИЛМЕРКАПТОПРОПИОНОВОГО АЛЬДЕГИДА, ПОЛУЧАЕМОГО ИЗ СЫРЫХ АКРОЛЕИНА И МЕТИЛМЕРКАПТАНА | 2012 |

|

RU2615734C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИОНИНА | 2014 |

|

RU2679309C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ВАНАДИЯ С ИСПОЛЬЗОВАНИЕМ ЭКСТРАКЦИИ | 2009 |

|

RU2456241C2 |

Изобретение относится к непрерывному способу производства метионина посредством щелочного гидролиза метионингидантоина в водной фазе, удаления NH3 и CO2 из среды гидролиза и нейтрализации полученного метионината. Способ характеризуется тем, что после удаления NH3 и СО2 реакционную среду гидролиза концентрируют для осаждения Na2CO3, который отделяют и затем повторно используют для щелочного гидролиза, который проводят в присутствии NaOH и Na2CO3. Предлагаемый способ позволяет получать твердый метионин высокой чистоты и при этом существенно снизить количество образующегося сульфата натрия. 12 з.п. ф-лы, 1 ил., 3 пр.

1. Непрерывный способ производства метионина посредством щелочного гидролиза метионингидантоина в водной фазе, удаления NH3 и CO2 из среды гидролиза и нейтрализации полученного метионината, отличающийся тем, что после удаления NH3 и СО2 реакционную среду гидролиза концентрируют для осаждения Na2CO3, который отделяют и затем повторно используют для щелочного гидролиза, который проводят в присутствии NaOH и Na2CO3.

2. Способ по п. 1, отличающийся тем, что реакционная среда гидролиза содержит метионинат, и тем, что концентрирование осуществляют посредством удаления воды из среды до достижения концентрации метионината от 20 до 70 мас.% метионината натрия относительно массы среды, предпочтительно от 30 до 50 мас.%.

3. Способ по п. 2, отличающийся тем, что удаление воды осуществляют посредством выпаривания при температуре от 90 до 110°C при атмосферном давлении.

4. Способ по п. 2, отличающийся тем, что удаление воды осуществляют посредством вакуумного выпаривания при температуре от 30 до 90°C, предпочтительно от 40 до 60°C.

5. Способ по любому из пп. 1-4, отличающийся тем, что Na2CO3 отделяют фильтрованием при температуре от 70 до 130°C.

6. Способ по любому из пп. 1-5, отличающийся тем, что после отделения Na2СО3 растворяют в выпаренной воде и затем повторно используют для гидролиза метионингидантоина.

7. Способ по любому из пп. 1-6, отличающийся тем, что молярное отношение Na/S для щелочного гидролиза метионингидантоина составляет по меньшей мере 2,0, предпочтительно от 2,5 до 4.

8. Способ по п. 7, отличающийся тем, что молярное отношение NaOH/Na2CO3 варьирует от 1 до 3.

9. Способ по любому из пп. 1-8, отличающийся тем, что среду гидролиза нейтрализуют серной кислотой.

10. Способ по любому из пп. 1-8, отличающийся тем, что среду гидролиза нейтрализуют диоксидом углерода.

11. Способ по п. 9 или 10, отличающийся тем, что среду гидролиза нейтрализуют при температуре от 10 до 60°C.

12. Способ по любому из пп. 1-11, отличающийся тем, что метионингидантоин получают из 2-гидрокси-4-метилтиобутиронитрила (HMTBN) и не выделяют из реакционной среды.

13. Способ по п. 12, отличающийся тем, что доля метионингидантоина в указанной реакционной среде составляет по меньшей мере 10%.

| СПОСОБ ПРОФИЛАКТИКИ ВОСПАЛИТЕЛЬНЫХ ОСЛОЖНЕНИЙ У ПАЦИЕНТОВ ПРИ АМБУЛАТОРНЫХ ХИРУРГИЧЕСКИХ ОПЕРАЦИЯХ В ПОЛОСТИ РТА | 2014 |

|

RU2557920C1 |

| US 6126972 A, 03.10.2000 | |||

| Способ получения метионина | 1970 |

|

SU503509A3 |

Авторы

Даты

2019-12-05—Публикация

2016-04-15—Подача