Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия.

В патентах США [1, 2] представлены способы получения СФП для стрелкового оружия, заключающиеся в измельчении мелкозерненых пироксилиновых порохов (МЗПП) в водной среде, последующем растворении в растворителе - этилацетате, диспергировании порохового лака на сферические частицы и отгонке растворителя из них.

Недостатком известных способов является то, что в процессе отгонки растворителя много теряется легкой фракции этилацетата и растет кислотность растворителя. Наиболее близким аналогом предлагаемого изобретения является «Способ получения сферического пороха для патронов стрелкового оружия» [3], включающий загрузку пороховой массы в дисперсионную среду - воду, находящуюся в реакторе, заливку растворителя - этилацетата, приготовление порохового лака, диспергирование его на сферические элементы, обезвоживание их сернокислым натрием и отгонку растворителя, при этом отработанный этилацетат, собранный с предшествующей операции формирования сферического пороха, заливают без сепарации, недостающее количество растворителя компенсируется свежим растворителем, а отгонку растворителя из пороховых элементов ведут под разряжением в реакторе, создаваемым за счет разности парциальных давлений между реактором и холодильником.

Недостатком известного способа, где отгонка растворителя велась под разряжением, создаваемым вакуум-насосом, является большая потеря мелкой фракции этилацетата и увеличение кислотности растворителя. При этом после 10-кратного обращения этилацетата проводилась его разгонка.

В приведенном авторами прототипе отгонка этилацетата проводится за счет разности парциальных давлений, создаваемых между реактором и холодильником, при этом использование отработанного этилацетата в технологическом цикле возможно до 30-40 циклов. Однако со временем использования этилацетата увеличивается его кислотность, что способствует повышению тяжелой фракции и плохой растворимости нитратов целлюлозы при получении порохового лака.

Целью изобретения является регенерация этилацетата после 30-40 циклов его использования в технологическом процессе и дальнейшее использование этилацетата в технологическом цикле.

Известно, что температура кипения чистого этилацетата t=77,05°С, при смешении с водой этилацетат кипит при температуре t=70,4°С и перегонка его ведется в виде азеотропной смеси, где с этилацетатом отгоняется ~10 мас. % воды. После перегонки этилацетата при данной температуре в самом растворителе остается 5,8 мас. % воды, а в воде 6,25 мас. % этилацетата. С понижением температуры растворителя количество этилацетата в воде увеличивается, а содержание воды в этилацетате уменьшается. В оставшемся этилацетате в тяжелой фракции (в воде) содержится ~8,0 мас. % воды, а в воде содержится ~3,0 мас. % этилацетата.

При этом перегнанная фракция этилацетата используется в технологическом процессе, а кубовый остаток направляется на утилизацию.

Поставленная цель достигается тем, что используемый в технологическом процессе этилацетат после 30-40 циклов использования подвергают перегонке, для этого в реактор заливают 1 мас. часть воды, эквивалентной загрузке пороховой массы, заливают из сборника отработанный этилацетат из расчета 8,0-8,5 мас. частей, по отношению к воде, загружают 0,8-1,2 мас. %, по отношению к отработанному этилацетату, кальцинированную соду, пеногаситель ПГ-2 (эмульсия модифицированных силиконов) из расчета 10-20 г на 1 тонну этилацетата и, по отношению к воде, 0,04-0,06 мас. % мездрового клея, затем при температуре теплоносителя 86-87°С ведут перегонку этилацетата за счет разности парциальных давлений между реактором и холодильником, отогнанный этилацетат вместе с отогнанной водой используют в последующем технологическом процессе, кубовый остаток направляют на нейтрализацию, а твердый остаток утилизируют методом сжигания. Результаты проведенных исследований по пеногасителю ПГ-2 приведены в отчетах о НИР (Разработка новых видов пеногасителей для целлюлозно-бумажной промышленности: копия отчета о НИР. - Москва: Всесоюзный научно-технический информационный центр, 1982. - л. 45, 73; Химическое пеногашение в производстве сульфатной целлюлозы: копия отчета о НИР. - Москва: Всесоюзный научно-технический информационный центр, 1982. - л. 23-38).

По разработанному авторами способу перегонка растворителя проводится следующим образом: в реактор первоначально заливается 1 часть воды, эквивалентной загрузке пороховой массы. Уменьшение воды, заливаемой в реактор, менее 1 мас. части приводит к неэффективному перемешиванию смеси в процессе перегонки этилацетата, а увеличение воды в реакторе более 1 мас. части приводит к неэффективному использованию объема аппарата.

Далее в реактор заливается отработанный этилацетат из расчета 8,0-8,5 частей по отношению к воде. Уменьшение количества заливаемого отработанного этилацетата менее 8 мас. частей связано с низким использованием КПД (коэффициента полезного действия) аппарата, а увеличению количества отработанного этилацетата более 8,5 мас. частей не позволяет объем реактора.

При перемешивании в реактор загружают 0,8-1,2 мас. %, по отношению к отработанному этилацетату, кальцинированную соду, пеногаситель ПГ-2 из расчета 10-20 г на 1 тонну этилацетата и, по отношению к воде, 0,04-0,06 мас. % мездрового клея. Уменьшение кальцинированной соды менее 0,8 мас. % приводит к неполной нейтрализации тяжелой фракции этилацетата, а увеличение кальцинированной соды более 1,2 мас. % связано с ее избытком. Уменьшение пеногасителя из расчета менее 10 г на 1 тонну этилацетата не обеспечивает полного пеногашения на поверхности раздела фаз, а увеличение пеногасителя более 20 г дальнейшего эффекта не дает.

Перегонка этилацетата ведется при перемешивании смеси в реакторе, при температуре теплоносителя, подаваемого в рубашку реактора 86-87°С. Снижение температуры теплоносителя менее 86°С связано с увеличением длительности технологического процесса перегонки отработанного этилацетата, а увеличение температуры теплоносителя более 87°С связано с переходом пузырькового режима в развитый пузырьковый и далее в пленочный режим кипения отработанного этилацетата, что приводит к снижению качества перегнанного этилацетата. Перегонка этилацетата ведется под разряжением, создаваемым за счет разности парциальных давлений между реактором и холодильником.

Перегнанный этилацетат вместе с отстоявшейся водой используется в технологическом процессе для дальнейшего получения СФП. Кубовый остаток из реактора направляется на нейтрализацию, а полученный твердый остаток после предварительной подсушки уничтожается методом сжигания.

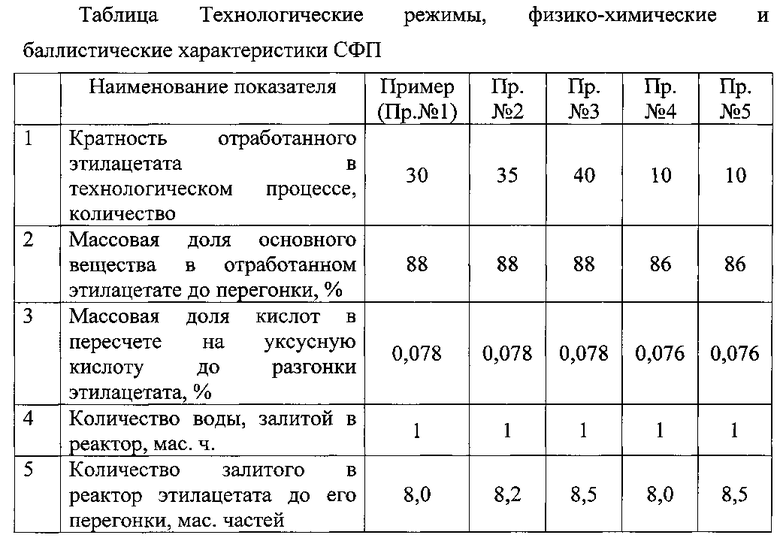

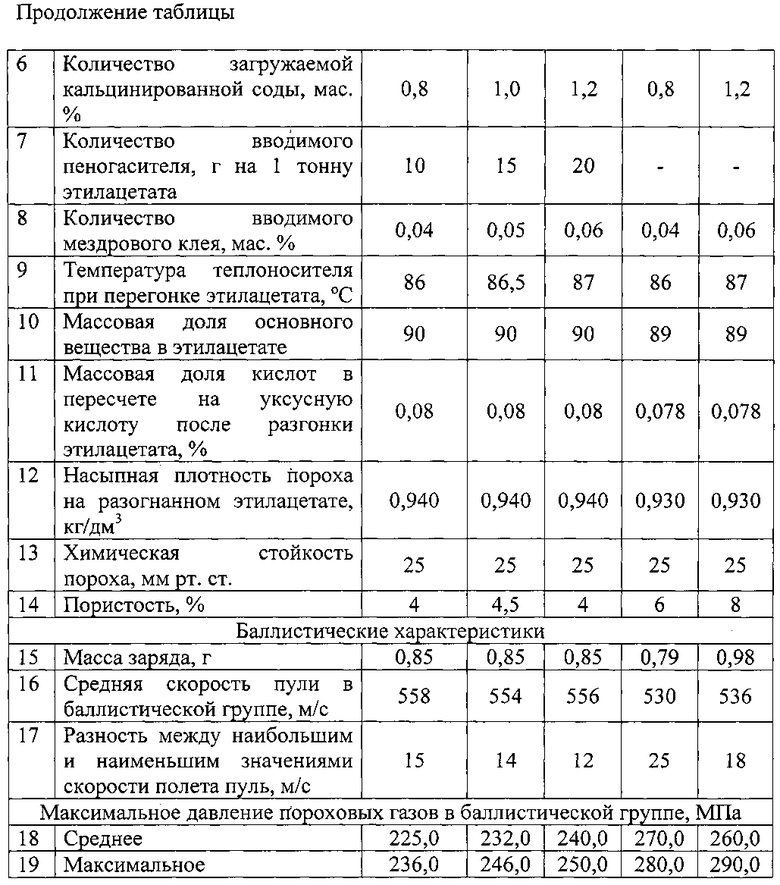

Технологические режимы перегонки отработанного этилацетата, физико-химические и баллистические характеристики пороха приведены в таблице.

По техническим условиям для патрона 30.CARBINE (7,62×33) средняя скорость в баллистической группе - не менее 550 м/с, разность между наибольшим и наименьшим значениями скорости полета пуль - не более 35 м/с, максимальное давление пороховых газов в баллистической группе: среднее - не более 264,7 МПа, наибольшее - не более 313,7 МПа.

Из приведенных данных таблицы видно, что после перегонки этилацетат удовлетворяет всем требованиям этилацетата марки Б. Полученный сферический порох в пределах граничных условий (примеры 1-3) на перегнанном этилацетате имеет стабильные физико-химические и баллистические характеристики. За пределами граничных условий (примеры 4-5) этилацетат имеет более низкие характеристики по массовой доле основного вещества и массовой доле кислот в пересчете на уксусную кислоту.

Литература

1. Патент США №2843584.

2. Патент США №3378545.

3. Патент RU №2495012, С2, С06В 25/24 опубл. 10.07.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2495012C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОХОВ | 2015 |

|

RU2605252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 ММ СПОРТИВНОГО ПАТРОНА | 2015 |

|

RU2597391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОХОВ | 2011 |

|

RU2495009C2 |

| СПОСОБ ОТГОНКИ РАСТВОРИТЕЛЯ ИЗ ПОРОХОВЫХ ЭЛЕМЕНТОВ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2452718C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2012 |

|

RU2522642C2 |

| СПОСОБ ОТГОНКИ РАСТВОРИТЕЛЯ ИЗ ПОРОХОВЫХ ЭЛЕМЕНТОВ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2496754C1 |

Изобретение относится к получению сферических порохов (СФП) для стрелкового оружия, а именно к регенерации этилацетата после 30-40 циклов его использования в технологическом процессе для дальнейшего использования этилацетата в технологическом цикле. Используемый в технологическом процессе этилацетат после 30-40 циклов использования подвергают перегонке, для чего в реактор заливают 1 мас.ч. воды, эквивалентной загрузке пороховой массы, заливают из сборника отработанный этилацетат, загружают кальцинированную соду, пеногаситель ПГ-2, мездровый клей. После чего при температуре теплоносителя 86-87°С ведут перегонку этилацетата за счет разности парциальных давлений между реактором и холодильником. Отогнанный этилацетат вместе с отогнанной водой используют в последующем технологическом процессе, кубовый остаток направляют на нейтрализацию, а твердый остаток утилизируют методом сжигания. 1 табл., 5 пр.

Способ регенерации этилацетата после его использования в технологическом процессе получения сферического пороха, отличающийся тем, что используемый в технологическом процессе этилацетат после 30-40 циклов использования подвергают перегонке, для этого в реактор заливают 1 мас. часть воды, эквивалентной загрузке пороховой массы, заливают из сборника отработанный этилацетат из расчета 8,0-8,5 мас. частей, по отношению к воде, загружают 0,8-1,2 мас. %, по отношению к отработанному этилацетату, кальцинированную соду, пеногаситель ПГ-2 из расчета 10-20 г на 1 тонну этилацетата и, по отношению к воде, 0,04-0,06 мас. % мездрового клея, затем при температуре теплоносителя 86-87°С ведут перегонку этилацетата за счет разности парциальных давлений между реактором и холодильником, отогнанный этилацетат вместе с отогнанной водой используют в последующем технологическом процессе, кубовый остаток направляют на нейтрализацию, а твердый остаток утилизируют методом сжигания.

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2495012C2 |

| SU 1806462 А3, 27.05.2003 | |||

| US 3378545 A, 16.04.1968 | |||

| US 3346675 A, 10.10.1967 | |||

| CN 102731298 A, 17.10.2012 | |||

| ГИНДИЧ В.И | |||

| Технология пироксилиновых порохов, т.2, Производство порохов, Казань,1995, 368-369. | |||

Авторы

Даты

2016-12-10—Публикация

2015-01-28—Подача