Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия.

В патентах США (№2843584, №3378545) предложены способы получения СФП для стрелкового оружия, заключающиеся в измельчении мелкозерненых пироксилиновых порохов в водной среде с последующим растворением их в растворителе, диспергировании порохового лака на сферические частицы и отгонке растворителя из них.

Недостатком этих способов является невозможность получения СФП со стабильными физико-химическими и баллистическими характеристиками.

В качестве прототипа авторами выбран патент РФ №2256636 C1 20.07.2005 «Способ получения сферического пороха», включающий приготовление порохового лака при перемешивании ингредиентов в 4-5 частях воды с этилацетатом, добавление эмульгатора, диспергирование лака и удаление растворителя, при этом в качестве нитроцеллюлозных ингредиентов используют пироксилин с баллиститным порохом, или мелкозерненый пироксилиновый порох (МЗПП) с баллиститным порохом, или совместно пироксилин, МЗПП и баллиститный порох при содержании одного из нитроцеллюлозных ингредиентов не более 30 мас. %, приготовление порохового лака осуществляют в течение 30-60 минут, добавление эмульгатора осуществляют в количестве 20-30 мас. % от общего количества, диспергирование лака проводят в течение 10-20 минут, останавливают процесс на 10-20 минут, затем проводят повторное диспергирование в течение 10-20 минут при вводе оставшегося количества эмульгатора, а в качестве эмульгатора используют мездровый клей.

После завершения процесса обезвоживания сферических частиц ведется отгонка растворителя из них. Процесс отгонки растворителя является сложным физико-химическим процессом.

От скорости отгонки растворителя целиком зависят пористость сферических частиц, насыпная плотность и, как следствие, стабильность баллистических характеристик по скорости полета пуль, разбросу скорости полета пуль и по давлению пороховых газов в канале ствола оружия.

Недостатком данного способа является то, что полученный СФП имеет от операции к последующей операции различную пористость и насыпную плотность, при этом пористость сферических частиц изменяется от 7 до 15%, а насыпная плотность от 0,950 до 0,980 кг/дм3. В таком интервале по пористости и насыпной плотности трудно обеспечить стабильность баллистических характеристик СФП.

Технический результат - разработка технологических режимов отгонки растворителя из пороховых элементов, обеспечивающих получение СФП с заданной насыпной плотностью и равномерно распределенной пористостью в пороховых элементах.

Результат достигается тем, что после ввода сернокислого натрия в дисперсионную среду ведут отгонку растворителя путем подъема температуры теплоносителя в течение 10-15 минут с 68°С до 86-87°С, в процессе подъема температуры в реактор вводят пеногаситель марки ПГ-2 (эмульсия модифицированных силиконов) или ПГ-3 (эфир полиглицерина с жирными кислотами) в количестве 20-40 г на одну тонну дисперсионной среды - воды, при температуре 86-87°С отгоняют 70-75 мас. % этилацетата от его общего количества, затем в течение 10-15 минут поднимают температуру теплоносителя до 98-100°С и отгоняют оставшуюся часть этилацетата. Результаты проведенных исследований по пеногасителям ПГ-2 и ПГ-3 приведены в отчетах о НИР (Разработка новых видов пеногасителей для целлюлозно-бумажной промышленности: копия отчета о НИР. - М.: Всесоюзный научно-технический информационный центр, 1982. - Л. 45, 73; Химическое пеногашение в производстве сульфатной целлюлозы: копия отчета о НИР. - М.: Всесоюзный научно-технический информационный центр, 1982. - Л. 23-38).

Авторами впервые установлено, что отгонку растворителя необходимо вести при строго определенной температуре в пузырьковом режиме кипения.

При этом этилацетат переходит из сферических частиц в дисперсионную среду (воду) и система постоянно находится в равновесии. В данном случае 70-75 мас. % этилацетата переходит в дисперсионную среду за счет коэффициента турбулентной диффузии. Малейшее увеличение тепловой нагрузки приводит к увеличению интенсивности кипения растворителя. Поскольку в дисперсионной среде присутствуют эмульгаторы, на поверхности раздела фаз (жидкость - газовая фаза) возникает устойчивый пенный слой, в который газовые пузырьки этилацетата выносят пороховые элементы. Из-за нарушения тепломассообмена в пороховых элементах в пенном слое образуется дополнительная пористость в сферических частицах. Замедлить процесс роста пены при малейшем нарушении тепловых режимов практически невозможно. Пена с пороховыми элементами занимает весь свободный объем в реакторе и далее пена с пороховыми элементами поступает в холодильник, и полностью происходит засорение трубок холодильника. При этом проведенная операция бракуется, а если такая операция попадает в общую партию сферического пороха, то полученная партия сферического пороха также бракуется.

Проведенные авторами исследования позволили полностью ликвидировать образование пены на границе раздела фаз жидкость - газовая фаза за счет ввода в дисперсную среду пеногасителя марок ПГ-2 или ПГ-3 в количестве 20-40 г на одну тонну дисперсной среды - воды. Пеногасители марок ПГ-2 и ПГ-3 стабильно работают при температуре до 80°С. Следует отметить, на первой стадии отгонка растворителя ведется при температуре 70,5°С (азеотроп). При этом пеногаситель в дисперсионную среду вводится в начальный период при подъеме температуры с 68°С до 86-87°С.

После отгонки 70-75 мас. % растворителя дисперсионная среда не насыщена этилацетатом, поскольку процесс определяется коэффициентом молекулярной диффузии, поэтому на поверхности зеркала жидкости не происходит образования пены. Для ускорения процесса отгонки растворителя необходимо обеспечить максимальную тепловую нагрузку теплоносителя.

Повышение температуры теплоносителя с 68°С до 86-87°С осуществляют в течение 10-15 минут. Уменьшение температуры теплоносителя менее 10 минут невозможно из-за объема массы теплоносителя, а увеличение времени нагрева более 15 минут связано с увеличением длительности технологического процесса.

В процессе подъема температуры теплоносителя в реактор вводится пеногаситель марки ПГ-2 или ПГ-3 в количестве 20-40 г на одну тонну дисперсионной среды. Уменьшение пеногасителя менее 20 г на одну тонну дисперсионной среды способствует образованию пены на поверхности жидкости, а увеличение пеногасителя более 40 г на одну тонну готового пороха дальнейшего эффекта не дает.

Снижение температуры теплоносителя менее 86°С приводит к удлинению процесса отгонки растворителя, а увеличение температуры более 87°С приводит к увеличению интенсивности кипения растворителя. Уменьшение количества отогнанного растворителя менее 70 мас. % при подъеме температуры теплоносителя до 98-100°С приводит к интенсивному кипению смеси в реакторе, выбросу массы из реактора и получению брака по пористости в сферических частицах. Увеличение количества отогнанного растворителя более 75 мас. % при переходе на температуру теплоносителя 98-100°С связано с увеличением длительности процесса.

После завершения первой стадии отгонки растворителя в течение 10-15 минут температура теплоносителя поднимается до 98-100°С и удаляется остальная часть растворителя.

Уменьшение времени подъема температуры менее 10 минут невозможно из-за нагрева большого объема массы теплоносителя, а увеличение времени нагрева более 15 минут связано с увеличением длительности технологического процесса. Снижение температуры теплоносителя менее 98°С приводит к увеличению длительности технологического процесса, а увеличение температуры теплоносителя более 100°С ограничено физическими свойствами воды.

Так авторами установлено, что пористость в сферических частицах до 5% равномерно распределена в частицах.

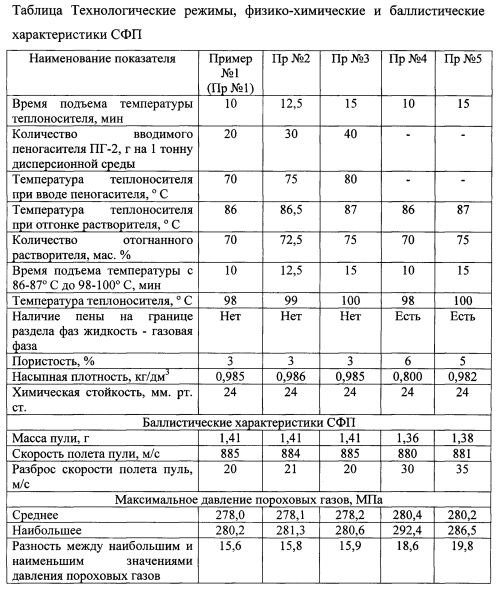

Технологические режимы, физико-химические и баллистические характеристики СФП по разработанному авторами способу в пределах граничных условий (примеры 1-3) и за пределами граничных условий (примеры 4-5) приведены в таблице.

По техническим условиям для 5,45 мм патрона с пулей со стальным сердечником: масса порохового заряда 1,37-1,45 г; скорость полета пули 880±5 м/с; разброс между наибольшим и наименьшим значениями скорости полета пуль не более 25 м/с; максимальное давление пороховых газов: среднее не более 284,3 МПа, наибольшее не более 299,0 МПа; разброс между наибольшим и наименьшим значениями давления пороховых газов не более 24,5 МПа.

Из приведенных результатов таблицы видно, что по разработанному авторами способу (примеры 1-3) с вводом в дисперсионную среду пеногасителя марки ПГ-2 образования пены на поверхности не происходит, что позволило в конечном итоге снизить пористость, повысить насыпную плотность, сократить цикл отгонки растворителя ~ на 10% и получить стабильные баллистические характеристики пороха.

За пределами граничных условий (примеры 4-5), при получении СФП без ввода пеногасителя на поверхности раздела фаз наблюдается образование пенного слоя. Что приводит к получению пороха с более высокой пористостью и низкой насыпной плотностью и нестабильными баллистическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТГОНКИ РАСТВОРИТЕЛЯ ИЗ ПОРОХОВЫХ ЭЛЕМЕНТОВ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2452718C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2604235C2 |

| СПОСОБ ОТГОНКИ РАСТВОРИТЕЛЯ ИЗ ПОРОХОВЫХ ЭЛЕМЕНТОВ СФЕРИЧЕСКОГО ПОРОХА | 2012 |

|

RU2496754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 ММ СПОРТИВНОГО ПАТРОНА | 2015 |

|

RU2597391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОКСИЛИНОВОГО СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 7,62 мм СПОРТИВНОГО ПАТРОНА | 2013 |

|

RU2527781C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ПОРОХОВ | 2011 |

|

RU2495009C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2011 |

|

RU2495012C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ ДРОБОВЫХ ПАТРОНОВ К ГЛАДКОСТВОЛЬНОМУ СПОРТИВНО-ОХОТНИЧЬЕМУ ОРУЖИЮ 12, 16 И 20 КАЛИБРОВ | 2012 |

|

RU2522642C2 |

Изобретение относится к способу отгонки растворителя из пороховых элементов при получении сферического пороха для стрелкового оружия. После ввода сернокислого натрия в дисперсионную среду ведут отгонку растворителя путем подъема температуры теплоносителя с 68°С до 86-87°С. В процессе подъема температуры в реактор вводят пеногаситель марки ПГ-2 или ПГ-3. При температуре 86-87°С отгоняют 70-75 мас.% этилацетата от его общего количества, а затем поднимают температуру теплоносителя до 98-100°C и отгоняют оставшуюся часть этилацетата. Отгонку растворителя ведут при строго определенной температуре в пузырьковом режиме кипения. Введение пеногасителя позволяет полностью ликвидировать образование пены на границе раздела фаз жидкость - газовая фаза. Сферический порох, полученный при данном режиме отгонки растворителя, имеет заданную насыпную плотность и равномерно распределенную пористость в пороховых элементах. 1 табл., 5 пр.

Способ отгонки растворителя из пороховых элементов при получении сферического пороха, отличающийся тем, что после ввода сернокислого натрия в дисперсионную среду ведут отгонку растворителя путем подъема температуры теплоносителя в течение 10-15 мин с 68°С до 86-87°С, в процессе подъема температуры в реактор вводят пеногаситель марки ПГ-2 или ПГ-3 в количестве 20-40 г на одну тонну дисперсионной среды - воды, при температуре 86-87°С отгоняют 70-75 мас.% этилацетата от его общего количества, затем в течение 10-15 мин поднимают температуру теплоносителя до 98-100°С и отгоняют оставшуюся часть этилацетата.

| RU 2010104251 А, 20.08.2011 | |||

| СПОСОБ ОТГОНКИ РАСТВОРИТЕЛЯ ИЗ ПОРОХОВЫХ ЭЛЕМЕНТОВ СФЕРИЧЕСКОГО ПОРОХА | 2010 |

|

RU2452718C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ 5,6 ММ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА КОЛЬЦЕВОГО ВОСПЛАМЕНЕНИЯ | 2010 |

|

RU2451652C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКОГО ПОРОХА ДЛЯ СПОРТИВНО-ОХОТНИЧЬЕГО ПАТРОНА .30 CARBINE (7,62×33) | 2010 |

|

RU2452720C2 |

| US 5524544 A, 1.06.1996 | |||

| Жаростойкий сплав на основе железа | 1975 |

|

SU544709A1 |

Авторы

Даты

2016-12-20—Публикация

2015-01-28—Подача