Уровень техники

Настоящее изобретение в целом относится к способу отверждения ароматических карбодиимидов при низких температурах.

Способы отверждения ароматических карбодиимидов хорошо известны. Например, в публикации G.C. Robinson, J. Poly. Sci, Part A., Vol. 2, 3901-3908 (1964) описана полимеризация карбодиимидов с использованием чувствительных к воздействию влаги металлоорганических катализаторов или путем нагревания при высоких температурах.

Однако необходимы альтернативные способы отверждения карбодиимидов, которые лучше подходят для использования в промышленном масштабе.

Краткое изложение сущности изобретения

Настоящее изобретение относится к способу полимеризации ароматического многофункционального карбодиимида; указанный способ включает введение во взаимодействие ароматического многофункционального карбодиимида с солью карбоновой кислоты при температуре, равной от 15 до 90°С.

Настоящее изобретение также относится к отверждающейся композиции смолы, содержащей карбодиимидный преполимер и соль карбоновой кислоты; где карбодиимидный преполимер содержит 2 ароматических заместителя, присоединенных к каждой карбодиимидной группе.

Подробное описание изобретения

Все содержания, выраженные в процентах, являются массовыми (мас.%) и все температуры указаны в °С, если не указано иное. Выраженные в процентах содержания компонентов полимера, если не указано иное, приведены в пересчете на содержание твердых веществ, т.е. при отсутствии растворителей. "Многофункциональный" означает содержащий более одной изоцианатной или карбодиимидной группы в молекуле или полимерной цепи. "Ароматический многофункциональный карбодиимид" означает любой карбодиимид, обладающий средним количеством карбодиимидных функциональных групп, равным по меньшей мере 1,2, и содержащий 2 ароматических заместителя, присоединенных к каждой карбодиимидной группе, т.е. в котором каждая карбодиимидная группа является частью структуры -Ar-N=C=N-Ar-, где Ar обозначает дифункциональный ароматический заместитель, например, -C6H4-СН2-С6Н4-. Ароматическими заместителями являются такие, которые содержат по меньшей мере одно ароматическое кольцо и от 6 до 20 атомов углерода. Предпочтительные ароматические многофункциональные карбодиимиды и карбодиимидные преполимеры включают образованные из содержащих концевую изоцианатную группу преполимеров дифенилметандиизоцианата (МДИ) и толуолдиизоцианата (ТДИ), предпочтительно образованные из преполимеров МДИ и полиола. ТДИ представляет собой имеющийся в продаже продукт, продающийся под этим названием, и он главным образом представляет собой 2,4-изомер с небольшим содержанием 2,6-изомера и, возможно, других изомеров. МДИ может представлять собой смесь 4,4'- и 2,4'-изомеров.

Предпочтительно, если ароматический многофункциональный карбодиимид обладает средним количеством карбодиимидных функциональных групп, равным от 1,2 до 10, более предпочтительно от 1,3 до 6, более предпочтительно от 1,4 до 5, более предпочтительно от 1,5 до 4. Предпочтительно, если ароматический многофункциональный карбодиимид представляет собой карбодиимидный преполимер. Предпочтительно, если ароматический многофункциональный карбодиимид содержит карбодиимид (т.е. количество карбодиимидных групп -N=C=N- в соединении или полимерной цепи в пересчете на содержание твердых веществ) в количестве, составляющем от 0,5 до 6 мас.%, более предпочтительно от 1 до 5 мас.%, более предпочтительно от 2 до 5 мас.%.

Предпочтительно, если карбодиимидный преполимер, предлагаемый в настоящем изобретении, содержит: (i) полимеризованные остатки ароматического многофункционального изоцианата и алифатического полиола, (ii) карбодиимидные группы и (iii) уретановые группы, содержащие алифатические заместители. В преполимере может содержаться свободный ароматический многофункциональный изоцианат. Предпочтительно, если карбодиимидный преполимер обладает средним количеством карбодиимидных функциональных групп, равным от 1,2 до 10, более предпочтительно от 1,8 до 6, более предпочтительно от 2 до 5. Предпочтительно, если карбодиимидный преполимер содержит карбодиимид в количестве, составляющем от 0,5 до 6 мас.%, более предпочтительно от 1 до 5 мас.%, более предпочтительно от 2 до 5 мас.%. Предпочтительно, если преполимер получают путем образования содержащего концевую изоцианатную группу преполимера из ароматического многофункционального изоцианата и алифатического полиола с последующим превращением от 25 до 75% (предпочтительно 30 до 50%, более предпочтительно 35 до 45%) изоцианатных групп в карбодиимидные группы с использованием катализатора, дезактивации катализатора и, в заключение, реакции в основном всех оставшихся изоцианатных групп с алифатическим спиртом и получения уретановых групп, содержащих алифатические заместители. Такое частичное превращение изоцианатных групп в карбодиимидные группы снижает выраженное в мас.% содержание изоцианата в преполимере от исходного, находящегося в диапазоне от 5 до 17 мас.% изоцианатных групп (предпочтительно от 6 до 15,5 мас.%), до конечного, находящегося в диапазоне от 4 до 10 мас.% изоцианата (предпочтительно от 6 до 9 мас.%). Предпочтительно, если все эти стадии проводят при температурах, находящихся в диапазоне от 25 до 110°С, более предпочтительно от 40 до 100°С, более предпочтительно от 50 до 95°С. Предпочтительно, если катализатором является циклическое фосфорсодержащее соединение, например замещенный фосфолен-1-оксид, фосфетан-4-оксид или 1,3-диазафосфолидиноксид, предпочтительно 1,3-диметилфосфолин-1-оксид, 1-этил-3-метилфосфолин-1-оксид, 1-фенил-3-метилфосфолин-1-оксид, 1-фенилфосфолен-1-оксид, 1,3,2-диазафосфолидин-2-оксид или 3-метил-1-фенил-2-фосфолен-1-оксид. Предпочтительно, если катализатором является 3-метилфенил-2-фосфолен-1-оксид. Предпочтительно, если катализатор дезактивируют путем добавления триметилсилильного соединения или кислоты Льюиса, более предпочтительно трис(триметилсилил)фосфата или трифторида бора.

Предпочтительно, если остаточное содержание изоцианата в карбодиимидном преполимере составляет не более 1 мас.%, более предпочтительно не более 0,5 мас.%, более предпочтительно не более 0,3 мас.%, более предпочтительно не более 0,2 мас.%. Предпочтительно, если ароматический многофункциональный изоцианат, использующийся для получения содержащего концевую изоцианатную группу преполимера, обладает средним количеством изоцианатных функциональных групп, равным от 2 до 2,5, более предпочтительно от 2 до 2,2. Предпочтительно, если ароматическим многофункциональным изоцианатом является МДИ или ТДИ, предпочтительно МДИ. Предпочтительно, если алифатическим полиолом является содержащий концевую гидроксигруппу сложный полиэфир или простой полиэфир полиола, предпочтительно простой полиэфир полиола. Предпочтительно, если алифатический полиол обладает средним количеством функциональных гидроксигрупп, равным от 2 до 2,5, более предпочтительно от 2 до 2,2, более предпочтительно от 2 до 2,1. Предпочтительно, если простой полиэфир полиола содержит полимеризованные остатки этиленоксида, пропиленоксида или их комбинацию. Предпочтительно, если простой полиэфир полиола содержит по меньшей мере 70 мас.% полимеризованных остатков пропиленоксида, более предпочтительно по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, более предпочтительно по меньшей мере 95 мас.%. Предпочтительно, если карбодиимидный преполимер содержит от 25 до 55 мас.% полимеризованных остатков алифатического полиола, более предпочтительно от 30 до 50 мас.%, более предпочтительно от 31 до 45 мас.%. Предпочтительно, если алифатический полиол обладает Mn, равной от 500 до 2500, более предпочтительно от 800 до 2200, более предпочтительно от 1000 до 2000. Для получения карбодиимидного преполимера можно использовать более одного изоцианата и/или более одного полиола. Предпочтительно, если карбодиимидный преполимер содержит от 30 до 60 мас.% полимеризованных остатков ароматического многофункционального изоцианата, более предпочтительно от 40 до 55 мас.%, более предпочтительно от 42 до 53 мас.%. Предпочтительно, если алифатическим спиртом является многофункциональный спирт, содержащий от 1 до 8 атомов углерода, более предпочтительно от 1 до 4 атомов углерода. Предпочтительно, если алифатическим спиртом является линейный или разветвленный первичный или вторичный спирт; более предпочтительно первичный спирт. Предпочтительные алифатические спирты включают метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол, изобутанол или трет-бутанол; предпочтительно метанол, этанол, н-пропанол или н-бутанол; более предпочтительно н-бутанол. Предпочтительно, если количество остаточного алифатического спирта в карбодиимидном преполимере равно не более 5%, более предпочтительно не более 3%, более предпочтительно не более 2%, более предпочтительно не более 1%, более предпочтительно не более 0,5%.

Предпочтительно, если солью карбоновой кислоты, использующейся для катализа отверждения ароматического многофункционального карбодиимида или карбодиимидного преполимера, является соль карбоновой кислоты, содержащей от 2 до 18 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, более предпочтительно от 2 до 4 атомов углерода.

Предпочтительными являются соли монокарбоновых кислот. Предпочтительно, если соли карбоновых кислот являются незамещенными или монозамещенными галогенами или гидроксигруппами, более предпочтительно незамещенными. Особенно предпочтительным карбоксилатом является ацетат. Предпочтительно, если катионом является катион щелочного металла; предпочтительно лития, натрия или калия; более предпочтительно натрия или калия; более предпочтительно калия. Предпочтительно, если ароматический многофункциональный карбодиимид вводят во взаимодействие с солью карбоновой кислоты при температуре, равной от 15 до 90°С, более предпочтительно от 20 до 85°С, более предпочтительно от 25 до 60°С. Предпочтительно, если количество соли карбоновой кислоты, выраженное в процентах от полного количества отверждающейся композиции смолы, в пересчете на содержание твердых веществ, равно от 0,01 до 0,5 мас.%, более предпочтительно от 0,03 до 0,3 мас.%, более предпочтительно от 0,05 до 0,2 мас.%. Предпочтительно, если отверждающаяся композиция смолы в основном не содержит алкоксиды, соединения титана, соединения меди, литийорганические соединения и галогениды алюминия. При использовании в настоящем изобретении "в основном не содержит" означает, что содержится менее 0,5 мас.%, предпочтительно менее 0,3 мас.%, более предпочтительно менее 0,2 мас.%, более предпочтительно менее 0,1 мас.%, более предпочтительно менее 0,05 мас.%, более предпочтительно менее 0,03 мас.%, более предпочтительно менее 0,02 мас.%, более предпочтительно менее 0,01 мас.%.

В предпочтительном варианте осуществления настоящего изобретения соль карбоновой кислоты капсулирована в инертной среде, что позволяет включать капсулированную соль карбоновой кислоты ("катализатор") в карбодиимидный преполимер или ароматический многофункциональный карбодиимид и не катализировать отверждения до тех пор, пока капсулированное вещество не удалено вследствие механической нагрузки или нагрева при проведении ламинирования. Капсулированные катализаторы обычно получают путем нанесения оболочки на катализатор. Катализатор может находиться в одной отдельной полости или емкости внутри капсулы или он может находиться в многочисленных полостях внутри капсулы. Толщина оболочки может меняться и сильно зависит от использующихся материалов, содержания катализатора, методики получения капсулы и назначения. Содержание катализатора предпочтительно составляет от 5 до 90%, более предпочтительно 10-90%, более предпочтительно 30-90% в пересчете на массу капсулированного катализатора. Некоторые методики капсулирования сами по себе обеспечивают более высокое объемное содержание в ядре, чем другие. Для предупреждения преждевременного разрыва или протекания может понадобиться более одной оболочки.

Капсулированные катализаторы можно получить по любой из ряда методик микрокапсулирования, включая, но не ограничиваясь только ими, коацервацию, межфазные присоединение и конденсацию, эмульсионную полимеризацию, микрофлюидную полимеризацию, полимеризацию в обратных мицеллах, нанесение покрытий на суспендированные в потоке воздуха частицы, центробежную экструзию, распылительную сушку, дробление, методику BITEM, нанесение покрытий в барабане, и по методике капсулирования М-САРТМ.

Коацервация является основной методикой формирования стенки капсулы. Примеры методик коацервации перечислены в патентах US №№2800457 и 2800458. Методика М-САРТМ считается предпочтительной методикой для получения капсулированных частиц катализаторов, обладающих размером, равным 30 мкм, и высоким содержанием в ядре (>75%), которые могут разрушаться под давлением. Методика М-САРТМ подробно описана в патенте US №5271881. Дробление также считается предпочтительной методикой капсулирования, в которой можно использовать высококристаллические воска, обладающие превосходными барьерными характеристиками, обеспечивающими предотвращение преждевременного выделения катализатора. По методике дробления, которая также известна, как замораживание распылением, охлаждение распылением или распыление расплава, получают капсулы, обладающие размером, равным от 0,5 до 3000 мкм, и типичным содержанием катализатора, составляющим от 5 до 50%. Предпочтительные материалы для оболочки при капсулировании по методике дробления включают парафиновые воска, синтетические воска, микрокристаллические воска, растительные воска, полиэтиленовые воска и обладающие низкой молекулярной массой полимеры. Наиболее предпочтительными материалами для оболочки в случае методики дробления являются парафиновые воска, полиэтиленовые воска, воска, полученные по технологии Фишера-Тропша, воска, обладающие температурой плавления, равной 40-120°С. Другим подходящим примером методики капсулирования водных растворов оснований является методика BITEM. В этой методике можно использовать высококристаллические воска, обладающие превосходными барьерными характеристиками, обеспечивающими предотвращение преждевременного выделения катализатора. По этой методике получают капсулы, обладающие размером, равным 50-500 мкм, в которых небольшие полости, содержащие водный раствор катализатора, включены в матрицу из воска. Предпочтительные материалы для оболочки при капсулировании по методике дробления включают парафиновые воска, синтетические воска, микрокристаллические воска, растительные воска, полиэтиленовые воска и обладающие низкой молекулярной массой полимеры. Наиболее предпочтительными материалами для оболочки для методики дробления являются парафиновые воска, полиэтиленовые воска, полученные по технологии Фишера-Тропша, воска, обладающие температурой плавления, равной 40-120°С. Независимо от методики капсулирования материалы, использующиеся для капсулирования катализатора, могут включать синтетические воска, микрокристаллические воска, растительные воска, полиэтиленовые воска, полиамиды, полимочевины (такие как полиметилмочевина или ПММ), полимеры, полученные по реакции присоединения по Михаэлю (т.е. продукты реакции донора, такого как ацетоацетат или малонат, и акцептора, такого как многофункциональный акрилат), полиакрилаты, содержащие боковые цепи кристаллизующиеся полиакрилаты, поливиниловый спирт, сшитый с использованием сшивающих реагентов, таких как бораты, полидиметилсилоксаны, карбоксиметилцеллюлозу, полистирол, полиэтиленвинилацетатные сополимеры, полиэтиленакрилатные сополимеры, поли-альфа-олефины, полиэтилены, полиэтилены, полученные путем гетерогенного катализа (например, катализа металлоценом), полипропилен, полипропилены, полученные путем гетерогенного катализа (например, катализа металлоценом).

Высококристаллические, обладающие узким диапазоном температур плавления материалы, такие как парафиновые воска, синтетические воска и полиэтиленовые воска, и высококристаллические обладающие низкой молекулярной массой полимеры, такие как содержащие боковые цепи кристаллизующиеся полиакрилаты, обеспечивают возможность вызванного нагреванием выделения катализатора при тщательном подборе температуры плавления, совпадающей с конечными условиями обработки композиции.

Для получения оболочки, обладающей достаточной прочностью и целостностью, обеспечивающей предотвращение преждевременного инициирования реакции реагентов, находящихся в одной композиции, содержащей капсулированный катализатор, может оказаться целесообразным использование нескольких оболочек или нескольких отдельных покрытий. Примером такой содержащей множество оболочек капсулы может являться капсула, содержащая оболочку из парафинового или микрокристаллического воска (такую как полученную путем дробления), покрытую оболочкой из полиметилмочевины (ПММ). Другим примером может являться использование оболочки из воска, покрытой оболочкой, полученной по реакции присоединения по Михаэлю.

Предпочтительными размерами капсулы являются равные от 0,1 до 1000 мкм, более предпочтительно от 0,1 до 500 мкм и наиболее предпочтительно от 0,1 до 100 мкм. Размер капсул можно регулировать в зависимости от цели применения, чтобы обеспечить разрушение при заранее заданных условиях.

До нанесения покрытия на подложку компоненты системы, предлагаемой в настоящем изобретении, разбавляют растворителем. Термин "растворитель" при использовании в настоящем изобретении означает вещество, которое является жидким при 25°С и при атмосферном давлении обладает температурой кипения, равной более 100°С. Предпочтительно, если объединенные компоненты системы, наносимые на подложку, содержат 45-75 мас.% твердых веществ, более предпочтительно 46-60 мас.%, более предпочтительно 47-55 мас.%, более предпочтительно 48-53 мас.%. Подходящие растворители включают этилацетат, метилацетат и метилэтилкетон. Особенно предпочтительным является этилацетат.

В отверждающейся композиции смолы, предлагаемой в настоящем изобретении, предполагается использование двух компонентов, которые предпочтительно смешивают с использованием подходящего смесителя (например, механического смесителя с электрическим пневматическим или другим приводом или статического смесителя) до или в ходе нанесения на подложку с получением клеящего вещества. Таким образом, компонент-карбодиимидный преполимер обычно упаковывают отдельно от компонента-соли карбоновой кислоты. Смешивание можно провести в любой подходящий момент времени до проведения ламинирования. Все стадии, предлагаемые в настоящем изобретении, можно провести при температуре окружающей среды или при температуре, превышающей температуру окружающей среды. Например, два компонента можно нагреть непосредственно перед смешиванием и наносить при повышенной температуре в ходе нанесения покрытия и проведения ламинирования. Предпочтительно, если температура не превышает 50°С. Полученный ламинат при необходимости можно нагревать или охлаждать. Предпочтительно, если с помощью формного цилиндра смешанную клеящую композицию наносят на пленку, которую затем ламинируют со второй пленкой.

Клеящее вещество, предлагаемое в настоящем изобретении, применимо для склеивания вместе от 2 до 5 подложек. Подложки могут представлять собой одинаковые или разные материалы. В предпочтительном варианте осуществления слой клеящего вещества наносят на первый слой подложки и полученный слой клеящего вещества покрывают вторым слоем подложки и получают ламинат, в котором две подложки склеены вместе высушенным слоем клеящего вещества. Для получения трех- или четырехслойных ламинатов на этот ламинат можно нанести третий и четвертый слои пленки. В предпочтительном варианте осуществления слои подложек поставляются в виде рулонов материалов подложки. Листы могут обладать толщиной порядка 0,5-10 мм. Также можно использовать листы, обладающие большей толщиной, а также меньшей толщиной (например, порядка 5 мкм или более).

Композиции, предлагаемые в настоящем изобретении, можно наносить на необходимые подложки по обычным методикам нанесения, таким как ротационная глубокая печать, флексографическая печать, обычное или безвоздушное распыление, нанесение покрытия валиком, нанесение покрытия щеткой, нанесение покрытия стержнем, обмотанным проволокой, нанесение покрытия ножевым устройством, или по методикам нанесения покрытия, таким как нанесение покрытия наливом, обливом, электростатическим распылением, раскатным диском и погружением. Покрытие из клеящего вещества можно наносить на всю поверхность или только на ее часть, например, по краю или с промежутками. Клеящее вещество является особенно привлекательным для применения для упаковки и герметизации при использовании ламинированных пластмассовых пленок, металлических пленок или металлизированных пластмассовых пленок. Особенно предпочтительные пленки включают пленки из полиэтилена низкой плотности, полиэтилена высокой плотности, полипропилена (полученные литьем, ориентированным формованием раздувом, двухосной вытяжкой), нейлона, полистирола, пленки, полученные совместной экструзией, пленки из сложного полиэфира, пленки (из сложного полиэфира, нейлона и т.п.), содержащие керамическое (SiOx, AlOx) покрытие, пленки (из сложного полиэфира, нейлона и т.п.), содержащие покрытие из полиакриловой кислоты, пленки, содержащие покрытие из поливинилиденхлорида, металлизированные пленки (из сложного полиэфира, полипропилена и т.п.).

Примеры

Вязкости растворов измеряли с помощью вискозиметра Брукфилда, работающего при температуре, равной примерно 25°С, и снабженного принадлежностями, подходящими для исследуемых диапазонов вязкостей. Вязкость неразбавленной смолы измеряли при указанных температурах с помощью вискозиметра Брукфилда с использованием термостатируемого держателя для небольших образцов и камеры для образцов, снабженной шпинделем №27. Смолы получали так, как описано в приведенных ниже методиках.

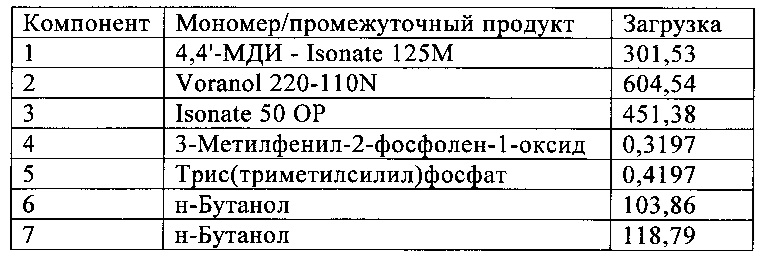

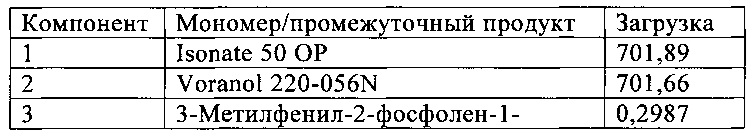

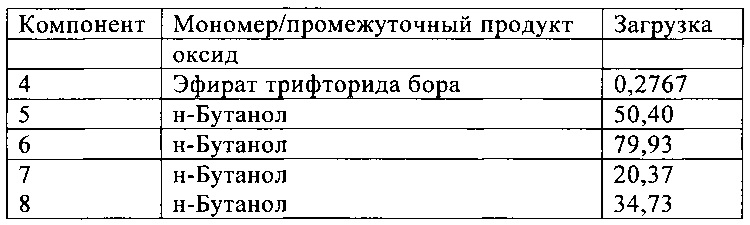

Пример 1: Получение карбодиимидного преполимера

1. В сосуд при температуре окружающей среды (25-30°С) помещали компонент 1.

2. При перемешивании в атмосфере азота смолу нагревали до 65-75°С.

3. В течение 0,50 ч к смеси смолы добавляли компонент 2; выдерживали при 75-85°С.

4. Определяли содержание NCO (%). Если содержание NCO (%) составляло ≤6,0%, то переходили к стадии 5.

5. Начинали проводимое в течение 0,25 ч добавление компонента 3 к смеси смолы - выдерживали при 75-85°С.

6. Добавляли компонент 4; выдерживали при 75-85°С в течение 1 ч; отбирали образец смолы для определения содержания NCO (%).

7. Если содержание NCO (%) составляло <9,0%, то добавляли компоненты 5 и 6; выдерживали при 75-85°С.

8. Добавляли компонент 7 для уменьшения содержания NCO (%) до составляющего ≤0,10%, следили за содержанием NCO (%).

9. Если содержание NCO (%) составляло ≤0,10%, то смолу упаковывали в атмосфере азота.

Характеристики смолы: 5,99% карбодиимида; эквивалентная масса: 667,78; вязкость: 323000 сП при 45°С, 175750 сП при 45°С.

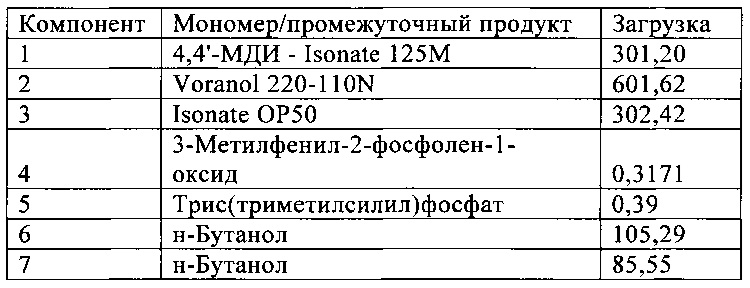

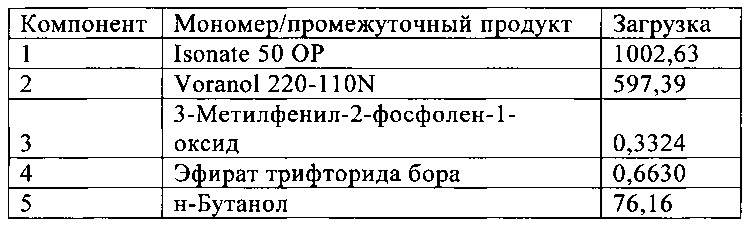

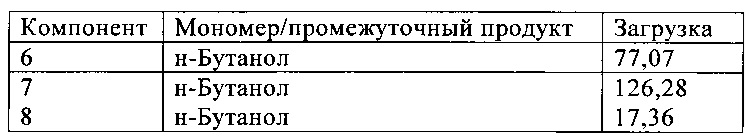

Пример 2: Получение карбодиимидного преполимера

1. В сосуд при температуре окружающей среды (25-30°С) помещали компонент 1.

2. При перемешивании в атмосфере азота смолу нагревали до 65-75°С.

3. В течение 0,50 ч к смеси смолы добавляли компонент 2; выдерживали при 75-85°С.

4. Определяли содержание NCO (%). Если содержание NCO (%) составляло ≤6,0%, то переходили к стадии 5.

5. Начинали проводимое в течение 0,25 ч добавление компонента 3 к смеси смолы - выдерживали при 75-85°С.

6. Добавляли компонент 4; выдерживали при 75-85°С в течение 1 ч; отбирали образец смолы для определения содержания NCO (%).

7. Если содержание NCO (%) составляло <9,0%, то добавляли компоненты 5 и 6; выдерживали при 75-85°С.

8. Добавляли компонент 7 для уменьшения содержания NCO (%) до составляющего ≤0,10%, следили за содержанием NCO (%).

9. Если содержание NCO (%) составляло ≤0,10%, то смолу упаковывали в атмосфере азота.

Характеристики смолы: 3,71% карбодиимида; эквивалентная масса: 1078,2; вязкость: 132000 сП при 40°С, 71750 сП при 45°С, 41700 сП при 50°С.

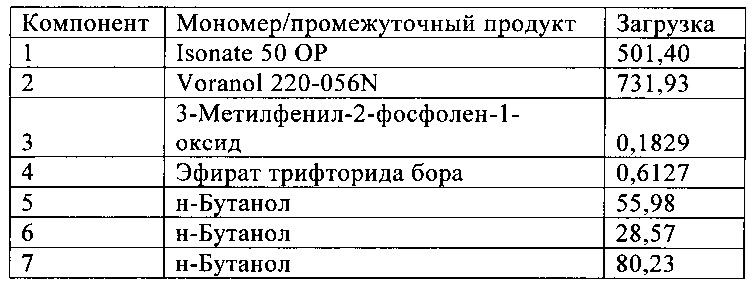

Пример 3: Получение карбодиимидного преполимера

1. В сосуд при температуре окружающей среды (25-30°С) помещали компонент 1.

2. При перемешивании в атмосфере азота смолу нагревали до 65-75°С.

3. В течение 1,00 ч к смеси смолы добавляли компонент 2; выдерживали при 75-85°С.

4. Определяли содержание NCO (%). Если содержание NCO (%) составляло ≤10,5%, то переходили к стадии 5.

5. Начинали добавление компонента 3 к смеси смолы - выдерживали при 75-85°С.

6. Выдерживали при 80-85°С в течение 2 ч; отбирали образец смолы для определения содержания NCO (%).

7. Если содержание NCO (%) составляло <9,0%, то добавляли компоненты 4 и 5; выдерживали при 75-85°С.

8. Добавляли компонент 6 для уменьшения содержания NCO (%) до составляющего ≤2,00%, следили за содержанием NCO (%).

9. Добавляли компонент 7 для уменьшения содержания NCO (%) до составляющего ≤0,10%.

10. Если содержание NCO (%) составляло ≤0,10%, то смолу упаковывали в атмосфере азота.

Характеристики смолы: 1,12% карбодиимида; эквивалентная масса: 3571,43; вязкость: 42150 сП при 40°С, 25600 сП при 45°С, 16100 сП при 50°С.

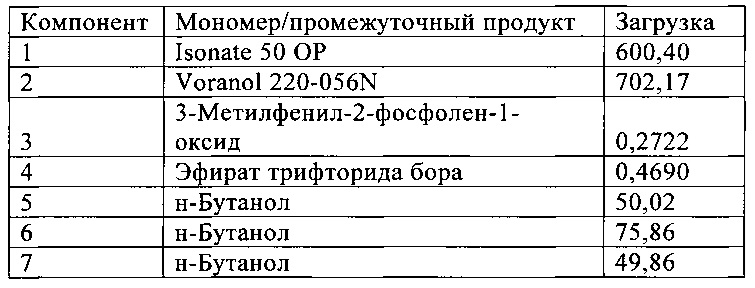

Пример 4: Получение карбодиимидного преполимера

1. В сосуд при температуре окружающей среды (25-30°С) помещали компонент 1.

2. При перемешивании в атмосфере азота смолу нагревали до 65-75°С.

3. В течение 1,25 ч к смеси смолы добавляли компонент 2; выдерживали при 75-85°С.

4. Определяли содержание NCO (%). Если содержание NCO (%) составляло ≤13,3%, то переходили к стадии 5.

5. Начинали добавление компонента 3 к смеси смолы - выдерживали при 75-85°С.

6. Выдерживали при 80-85°С в течение 2 ч; отбирали образец смолы для определения содержания NCO (%).

7. Если содержание NCO (%) составляло <7,7%, то добавляли компоненты 4 и 5; выдерживали при 75-85°С.

8. Добавляли компонент 6 для уменьшения содержания NCO (%) до составляющего ≤2,00%, следили за содержанием NCO (%).

9. Добавляли компонент 7 для уменьшения содержания NCO (%) до составляющего ≤0,25%.

10. Если содержание NCO (%) составляло ≤0,25%, то смолу упаковывали в атмосфере азота.

Характеристики смолы: 2,12% карбодиимида; эквивалентная масса: 1886,79; вязкость: 91000 сП при 40°С, 53188 сП при 45°С, 31900 сП при 50°С.

Пример 5: Получение карбодиимидного преполимера

1. В сосуд при температуре окружающей среды (25-30°С) помещали компонент 1.

2. При перемешивании в атмосфере азота смолу нагревали до 65-75°С.

3. В течение 1,00 ч к смеси смолы добавляли компонент 2; выдерживали при 75-85°С.

4. Определяли содержание NCO (%). Если содержание NCO (%) составляло ≤14,5%, то переходили к стадии 5.

5. Начинали добавление компонента 3 к смеси смолы - выдерживали при 75-85°С.

6. Выдерживали при 80-85°С в течение 2 ч; отбирали образец смолы для определения содержания NCO (%).

7. Если содержание NCO (%) составляло <6,2%, то добавляли компоненты 4 и 5; выдерживали при 75-85°С.

8. Добавляли компонент 6 для уменьшения содержания NCO (%) до составляющего ≤2,00%, следили за содержанием NCO (%).

9. Добавляли компоненты 7 и 8 для уменьшения содержания NCO (%) до составляющего ≤0,0,38%.

10. Если содержание NCO (%) составляло ≤0,38%, то смолу упаковывали в атмосфере азота.

Характеристики смолы: 3,08% карбодиимида; эквивалентная масса: 1300,81; вязкость: 135250 сП при 40°С, 76125 сП при 45°С, 44750 сП при 50°С.

Пример 6: Получение карбодиимидного преполимера

1. В сосуд при температуре окружающей среды (25-30°С) помещали компонент 1.

2. При перемешивании в атмосфере азота смолу нагревали до 65-75°C.

3. В течение 0,30 ч к смеси смолы добавляли компонент 2; выдерживали при 75-85°С.

4. Определяли содержание NCO (%). Если содержание NCO (%) составляло ≤15,5%, то переходили к стадии 5.

5. Начинали добавление компонента 3 к смеси смолы - выдерживали при 75-85°С.

6. Выдерживали при 80-85°С в течение 2 ч; отбирали образец смолы для определения содержания NCO (%).

7. Если содержание NCO (%) составляло <10,0%, то добавляли компоненты 4 и 5; выдерживали при 75-85°С.

8. Добавляли компонент 6 для уменьшения содержания NCO (%) до составляющего ≤2,00%, следили за содержанием NCO (%).

9. Добавляли компонент 7 и 8 для уменьшения содержания NCO (%) до составляющего ≤0,15%.

10. Если содержание NCO (%) составляло ≤0,15%, то смолу упаковывали в атмосфере азота.

Характеристики смолы: 2,07% карбодиимида; эквивалентная масса: 1932,37; вязкость: 1860000 сП при 40°С, 933000 сП при 45°С, 508600 сП при 50°С.

Пример 7:

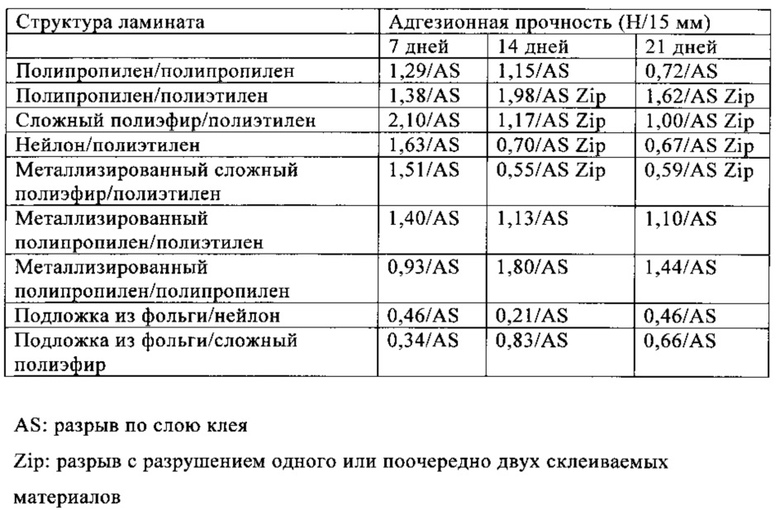

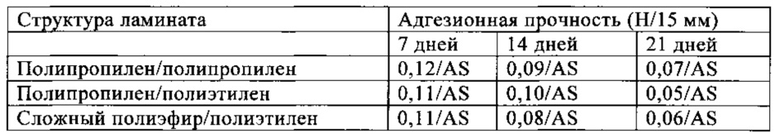

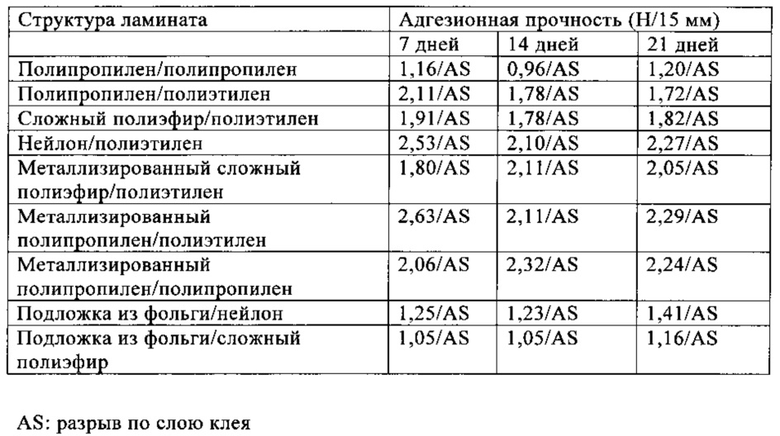

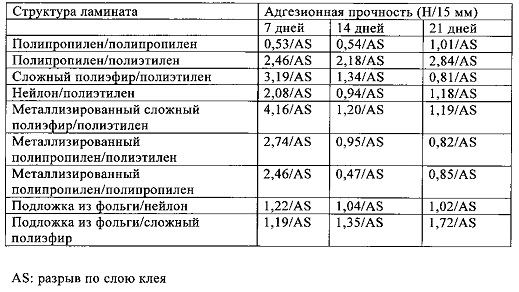

Раствор 10,0 г карбодиимидной смолы, полученной в примере 1, в 10,0 г этилацетата смешивали с 0,20 г 3,37% раствора ацетата калия в этаноле и наносили покрытие и получали покрытие, обладающее массой, равной 1,0 фунт/стопка (1,628 г/м2). Ламинаты отверждали при условиях окружающей среды. Исследовали зависимость адгезионной прочности от времени отверждения; результаты приведены ниже.

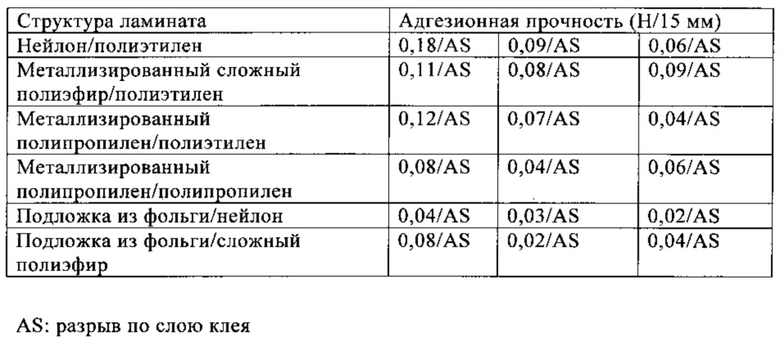

Пример 8:

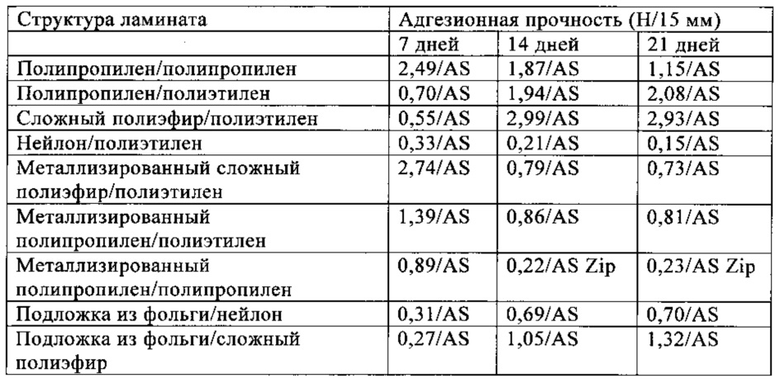

Раствор 10,0 г карбодиимидной смолы, полученной в примере 2, в 10,0 г этилацетата смешивали с 2,0 г 0,92% раствора ацетата калия в этаноле и наносили покрытие и получали покрытие, обладающее массой, равной 1,0 фунт/стопка (1,628 г/м2). Ламинаты отверждали при условиях окружающей среды. Исследовали зависимость адгезионной прочности от времени отверждения; результаты приведены ниже.

Пример 9:

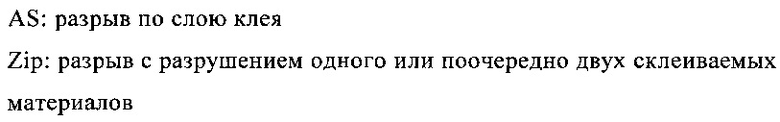

Раствор 10,0 г карбодиимидной смолы, полученной в примере 3, в 10,0 г этилацетата смешивали с 2,0 г 0,92% раствора ацетата калия в этаноле и наносили покрытие и получали покрытие, обладающее массой, равной 1,0 фунт/стопка (1,628 г/м2). Ламинаты отверждали при условиях окружающей среды. Исследовали зависимость адгезионной прочности от времени отверждения; результаты приведены ниже.

Пример 10:

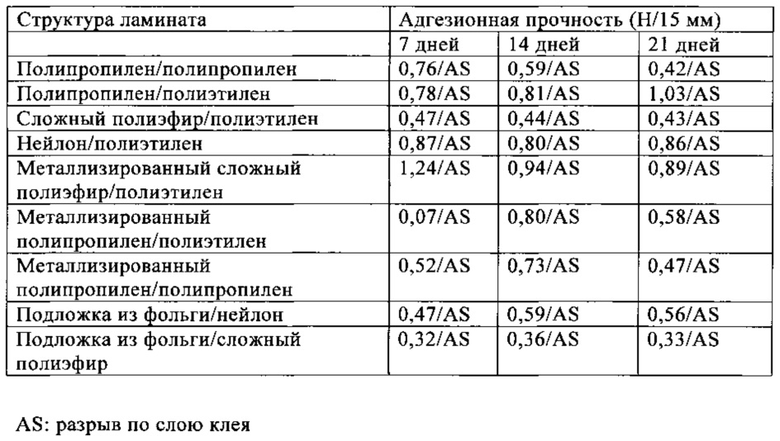

Раствор 10,0 г карбодиимидной смолы, полученной в примере 4, в 10,0 г этилацетата смешивали с 2,0 г 0,92% раствора ацетата калия в этаноле и наносили покрытие и получали покрытие, обладающее массой, равной 1,0 фунт/стопка (1,628 г/м2). Ламинаты отверждали при условиях окружающей среды. Исследовали зависимость адгезионной прочности от времени отверждения; результаты приведены ниже.

Пример 11:

Раствор 10,0 г карбодиимидной смолы, полученной в примере 5, в 10,0 г этилацетата смешивали с 2,0 г 0,92% раствора ацетата калия в этаноле и наносили покрытие и получали покрытие, обладающее массой, равной 1,0 фунт/стопка (1,628 г/м2). Ламинаты отверждали при условиях окружающей среды. Исследовали зависимость адгезионной прочности от времени отверждения; результаты приведены ниже.

Пример 12:

Раствор 10,0 г карбодиимидной смолы, полученной в примере 6, в 10,0 г этилацетата смешивали с 2,0 г 0,92% раствора ацетата калия в этаноле и наносили покрытие и получали покрытие, обладающее массой, равной 1,0 фунт/стопка (1,628 г/м2). Ламинаты отверждали при условиях окружающей среды. Исследовали зависимость адгезионной прочности от времени отверждения; результаты приведены ниже.

Изобретение относится к способу полимеризации ароматического многофункционального карбодиимида и к отверждающейся композиции смолы, предназначенной для покрытия различных подложек. Способ полимеризации ароматического многофункционального карбодиимида заключается в том, что подвергают взаимодействию ароматический многофункциональный карбодиимид, содержащий полимеризованные остатки ароматического многофункционального изоцианата и алифатического полиола, карбодиимидные группы, уретановые группы, содержащие алифатические заместители, с ацетатом калия. Реакцию проводят при температуре в диапазоне от 15 до 90°С. Ароматическим многофункциональным карбодиимидом является карбодиимидный преполимер, который содержит карбодиимид в количестве, составляющем от 2 до 5 мас. %, и содержит 2 ароматических заместителя, присоединенных к каждой карбодиимидной группе. Отверждающая композиция смолы включает карбодиимидный преполимер и ацетат калия. Изобретение позволяет отверждать ароматические карбодиимиды при низких температурах с получением покрытий. 2 н. и 6 з.п. ф-лы, 12 пр.

1. Способ полимеризации ароматического многофункционального карбодиимида; указанный способ включает введение во взаимодействие ароматического многофункционального карбодиимида, содержащего: (i) полимеризованные остатки ароматического многофункционального изоцианата и алифатического полиола, (ii) карбодиимидные группы и (iii) уретановые группы, содержащие алифатические заместители, с ацетатом калия при температуре, равной от 15 до 90°С, причем ароматическим многофункциональным карбодиимидом является карбодиимидный преполимер и указанный карбодиимидный преполимер содержит карбодиимид в количестве, составляющем от 2 до 5 мас.%.

2. Способ по п. 1, в котором карбодиимидный преполимер обладает средним количеством карбодиимидных функциональных групп, равным от 1,3 до 6.

3. Способ по п. 1, в котором ароматический многофункциональный карбодиимид обладает средним количеством карбодиимидных функциональных групп, равным от 1,3 до 6.

4. Отверждающаяся композиция смолы, предназначенная для покрытия различных подложек, включающая карбодиимидный преполимер и ацетат калия; где карбодиимидный преполимер содержит 2 ароматических заместителя, присоединенных к каждой карбодиимидной группе, и содержит: (i) полимеризованные остатки ароматического многофункционального изоцианата и алифатического полиола, (ii) карбодиимидные группы и (iii) уретановые группы, содержащие алифатические заместители, и причем карбодиимидный преполимер содержит карбодиимид в количестве, составляющем от 2 до 5 мас.%.

5. Отверждающаяся композиция смолы по п. 4, в которой карбодиимидный преполимер обладает средним количеством карбодиимидных функциональных групп, равным от 1,3 до 6.

6. Отверждающаяся композиция смолы по п. 4, в которой остаточное содержание изоцианата в карбодиимидном преполимере составляет не более 1 мас.%.

7. Отверждающаяся композиция смолы по п. 4, в которой количество ацетата калия, выраженное в процентах от полного количества отверждающейся композиции смолы, в пересчете на содержание твердых веществ, равно от 0,03 до 0,3 мас.%.

8. Отверждающаяся композиция смолы по п. 7, в которой карбодиимидный преполимер содержит от 30 до 50 мас.% полимеризованных остатков простого эфира полиола и в которой ацетат калия является капсулированным.

| EP 1967535 A1, 10.09.2008 | |||

| Стан двухрядного профилирования | 1988 |

|

SU1593728A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2018-01-25—Публикация

2013-10-03—Подача