Настоящее изобретение относится к получению органических высокомолекулярных соединений путем полимеризации в массе с использованием ингибиторов, касается способа получения полиметилметакрилата, который может найти применение в производстве органического стекла для авиационной промышленности, приборостроении и для изготовления товаров народного потребления.

Полиметилметакрилат - бесцветный прозрачный полимер с высокой проницаемостью для видимого и УФ-света, хорошими электроизоляционными свойствами и высокой стойкостью к действию атмосферных факторов. Основные области применения полиметилметакрилата и его сополимеров: наружная реклама (световые буквы, лицевые стекла для коробов, формованные объемные изделия); осветительная техника (экраны, плафоны); приборостроение (диэлектрические детали, циферблаты, корпуса, смотровые окна, емкости); торговое оборудование (ценники, подставки, витрины); транспорт (различные стекла); строительство и архитектура (остекление проемов, перегородки, купола); сантехника (оборудование ванных комнат); медицина (глазные протезы, линзы, стоматология); лакокрасочная промышленность (краски, лаки, эмали); конструкционные и композитные материалы, сувениры и т.д.

В промышленности полиметилметакрилат получают преимущественно методом радикальной полимеризации в массе мономера в присутствии различных инициаторов (динитрил азоизомасляной кислоты, пероксиды, окислительно-восстановительные системы и т.д.) [Энциклопедия полимеров. В 3-х т., Т. 2. - М.: Советская энциклопедия, 1977].

Для известных способов получения полиметилметакрилата характерны следующие недостатки:

1) непостоянство кинетических параметров процесса: низкая скорость полимеризации на начальном этапе и ее резкое возрастание по мере увеличения вязкости системы (нежелательное автоускорение или гель-эффект);

2) нерегулируемое тепловыделение в ходе процесса полимеризации, приводящее к закипанию мономера и образованию пузырьков в получаемом блоке полимера;

3) неконтролируемый рост молекулярной массы полимера вследствие неравномерности кинетики процесса (зависимость значений среднечисленной молекулярной массы полимера от конверсии мономера имеет S-образный вид), что значительно ухудшает эксплутационные характеристики конечного продукта.

Полимеризация в режиме «живых» цепей, в зарубежной литературе чаще используются понятия «контролируемая» или «живая» полимеризация [Fukuda Т., Goto А. // Polym. Sci.: Compr. Ref. 2012, 3, P. 119-157], представляет собой эффективный способ проведения полимеризации без гелеобразования и получения полимеров с четко заданной внутримолекулярной структурой и определенными значениями молекулярных масс. Главным ее преимуществом по сравнению с обычной радикальной полимеризацией является возможность целенаправленного синтеза узкодисперсных гомополимеров, а также сополимеров заданного состава и топологии (привитых, градиентных и блок-сополимеров).

Одной из наиболее изученных методик «живой» радикальной полимеризации, инициируемой традиционными радикальными инициаторами, является осуществление процесса по механизму обратимого ингибирования с использованием стабильных радикалов. При этом внимание исследователей главным образом сосредоточено в области нитроксильных [Nicolas J., Guillaneuf Y., Lefay С. et al. // Progress in Polymer Science, 2013, V. 38, P. 63-235] или углеродцентрированных радикалов [Chernikova E.V., Pokataeva Z.A., Garina E.S. et al. // Macromol. Chem. Phys., 2001, 202, Р. 188-193].

Достоинствами использования стабильных радикалов является получение гомо- и сополимеров с полидисперсностью ~1.5 и ниже. Основные недостатки - относительно высокая температура (выше 100°C), а также зависимость эффективности действия вводимых соединений как регуляторов роста цепи от природы мономера. Как правило, синтез узкодисперсных высокомолекулярных продуктов удается успешно осуществить лишь при гомо- и сополимеризации стирола и его аналогов [Nicolas J., Guillaneuf Y., Lefay С. et al. // Progress in Polymer Science, 2013, V. 38, P. 63-235]. Примеров же эффективного использования стабильных радикалов для целенаправленного синтеза узкодисперсных полимеров на основе (мет)акриловых мономеров в условиях радикального инициирования практически нет.

Сходными по технической сущности к заявляемому изобретению являются способы полного ингибирования или частичного снижения скорости полимеризации виниловых мономеров путем введения различных добавок, включая хиноны, гидрохиноны и их производные (эфиры, диэфиры), замещенные фенолы и их аналоги. [US 2225471 (Foord C.G. Stabilization of styrene), US 2455746 (Ericson E.R. et al. Stabilization of vinyl aromatic compounds), US 4590301 (Lim et al. Polymerization inhibitors) и т.д.]. Как правило, хиноны и их производные используются в качестве ингибиторов процесса, т.е. реагентов, непосредственно влияющих на кинетические закономерности полимеризации. Данные об их влиянии на молекулярно-массовые характеристики синтезируемых высокомолекулярных продуктов и характере их изменения по ходу процесса в литературе практически отсутствуют.

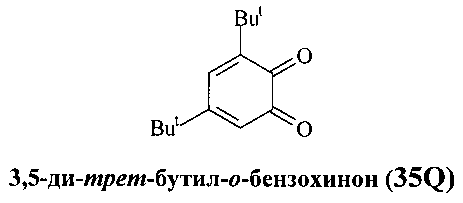

Наиболее близким к предлагаемому способу является способ получения полиметилметакрилата радикальной полимеризацией метилметакрилата в массе мономера с использованием в качестве добавки пространственно-затрудненного 3,5-ди-трет-бутил-о-бензохинона [Гришин Д.Ф., Щепалов А.А., Черкасов В.К. // Высокомолекулярные соединения, 2005, Т. 47А, №9, С. 1604-1612]:

Этот способ является примером применения о-хинонов для регулирования не только кинетических закономерностей полимеризации метилметакрилата, но и молекулярно-массовых характеристик полиметилметакрилата, поэтому он выбран в качестве ближайшего аналога (прототипа).

Согласно способу по прототипу о-хинон 35Q используют в качестве ингибитора полимеризации метилметакрилата при мольном соотношении с динитрилом азоизомасляной кислоты, который используют в качестве инициатора полимеризации метилметакрилата, равном 1:1, при температуре 70°C. При этом максимальный выход полимера не превышает 30%.

К явным недостаткам способа следует отнести, во-первых, низкую конверсию мономера (как указывалось выше, максимальный выход полимера не превышает 30%), что существенно снижает его практическую значимость. Во-вторых, ограниченный характер влияния 35Q на молекулярно-массовые характеристики полиметилметакрилата - молекулярная масса полимера возрастает с увеличением степени превращения мономера в пределах 7500-24500, при этом наблюдается резкое увеличение коэффициентов полидисперсности по ходу процесса. В-третьих, диапазон регулирующего влияния 35Q на кинетику полимеризации метилметакрилата и молекулярно-массовые характеристики полимера ограничен мольным соотношением [о-хинон] / [динитрил азоизомасляной кислоты], равным 1/1.

Задачей изобретения является создание нового способа получения полиметилметакрилата в регулируемом режиме в массе мономера методом контролируемой радикальной полимеризации в условиях термического инициирования промышленным радикальным инициатором с использованием в качестве регуляторов полимеризации азотсодержащих аналогов 35Q - 4,6-ди-трет-бутил-N-(арил)-о-иминобензохинонов (соединения 1-3) различного строения:

Технический результат от использования предлагаемого изобретения заключается в получении полиметилметакрилата без гель-эффекта, с высокими выходами, регулируемой молекулярной массой и относительно низкой полидисперсностью при термическом инициировании промышленным инициатором.

Поставленная задача достигается тем, что в способе получения полиметилметакрилата в массе метилметакрилата в регулируемом режиме в присутствии системы, состоящей из радикального инициатора, в качестве которого используют динитрил азоизомасляной кислоты, и добавки при нагревании, в качестве добавки используют 4,6-ди-трет-бутил-N-(арил)-о-иминобензохинон при мольном соотношении радикальный инициатор : добавка 0,1:0,05-0,4; в качестве добавки используют 4,6-ди-трет-бутил-N-(2,6-диметилфенил)-о-иминобензохинон, или 4,6-ди-трет-бутил-N-(2,6-диэтилфенил)-о-иминобензохинон, или 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинон.

Методики получения соединений 1-3 подробно описаны в работах [Абакумов Г.А., Дружков Н.О., Курский Ю.А., Шавырин А.С. / Известия Академии наук. Серия химическая, 2003, №3, С. 682-687; Абакумов Г.А., Дружков И.О., Курский Ю.А. и др. // Известия Академии наук. Серия химическая, 2005, №11, С. 2491-2496; Poddel′sky A.I., Kurskii Yu.A., Piskunov A.V. et al. // Applied Organometallic Chemistry, 2011, 25, P. 180-189]. Используемые соединения отличаются от о-хинона 35Q наличием в их составе объемного арильного фрагмента при атоме азота, что существенно изменяет их реакционную способность.

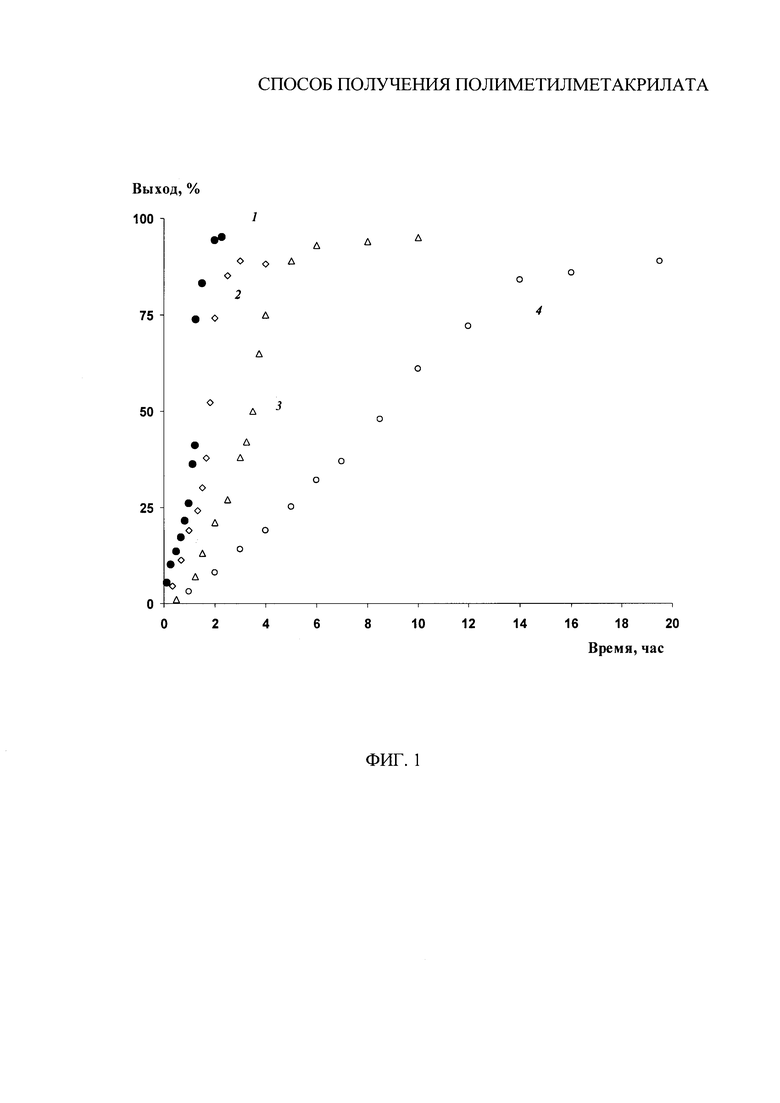

На фиг. 1 представлены графики зависимости выхода полиметилметакрилата от времени полимеризации, инициируемой 0,1 мол.% динитрила азоизомасляной кислоты, в условиях примеров 1а-г: где 1 - • - график зависимости для примера 1а, 2 - ◇ - график зависимости для примера 1б, 3 - Δ - график зависимости для примера 1в, 4 - ο - график зависимости для примера 1г.

На фиг. 2 представлены соответствующие графики зависимости среднечисленной молекулярной массы полиметилметакрилата от конверсии метилметакрилата, полученных в условиях примеров 1а-г: где 1 - • - график зависимости для примера 1а, 2 - ◇ - график зависимости для примера 1б, 3 - Δ - график зависимости для примера 1в, 4 - ο - график зависимости для примера 1г.

В соответствии с предлагаемым изобретением синтез полиметилметакрилата проводят в одну стадию следующим образом. Приготавливают композицию из метилметакрилата, динитрила азоизомасляной кислоты (0.1 мол.%) и соответствующего о-иминобензохинона (0.05-0.4 мол.%), смешивая компоненты в необходимой пропорции. Полученную смесь тщательно перемешивают, дегазируют и помещают в термостат.

Полимеризацию проводят в течение 0.5-45 часов, что в зависимости от состава о-иминобензохинона, соотношения между компонентами системы и температуры процесса позволяет обеспечить высокую конверсию метилметакрилата (до 90% и выше). Полиметилметакрилат очищают от непрореагировавшего инициатора и о-иминобензохинонов путем переосаждения. Полученный высокомолекулярный продукт высушивают при пониженном давлении (в вакууме) до постоянного веса.

Наиболее оптимальным мольным соотношением между динитрилом азоизомасляной кислоты и о-иминобензохинонами 1-3, позволяющим провести процесс полимеризации без гель-эффекта, является 0,1:0,05-0,4. Меньшее количество о-иминобензохинонов приводит либо к незначительному снижению скорости полимеризации на стадии гель-эффекта, либо отсутствию пропорционального возрастания молекулярных масс полимера с ростом конверсии метилметакрилата. При мольном соотношении [о-иминобензохинон] : [инициатор], равном 4:1 и выше, полимеризация метилметакрилата протекает с очень низкой скоростью, при этом максимальные выходы полимера снижаются до ~70%.

При осуществлении синтеза полиметилметакрилата в соответствии с предлагаемым изобретением мольное соотношение между мономером, инициатором и о-иминобензохинонами составляет 0,1:0,05-0,4. Указанное соотношение позволяет проводить процесс полимеризации метилметакрилата без гель-эффекта, до глубоких конверсий, при этом среднечисленная молекулярная масса полиметилметакрилата пропорционально возрастает с увеличением степени превращения мономера, а коэффициенты полидисперсности до высоких конверсий не превышают 2.0.

Ниже приведены примеры конкретного осуществления предлагаемого изобретения.

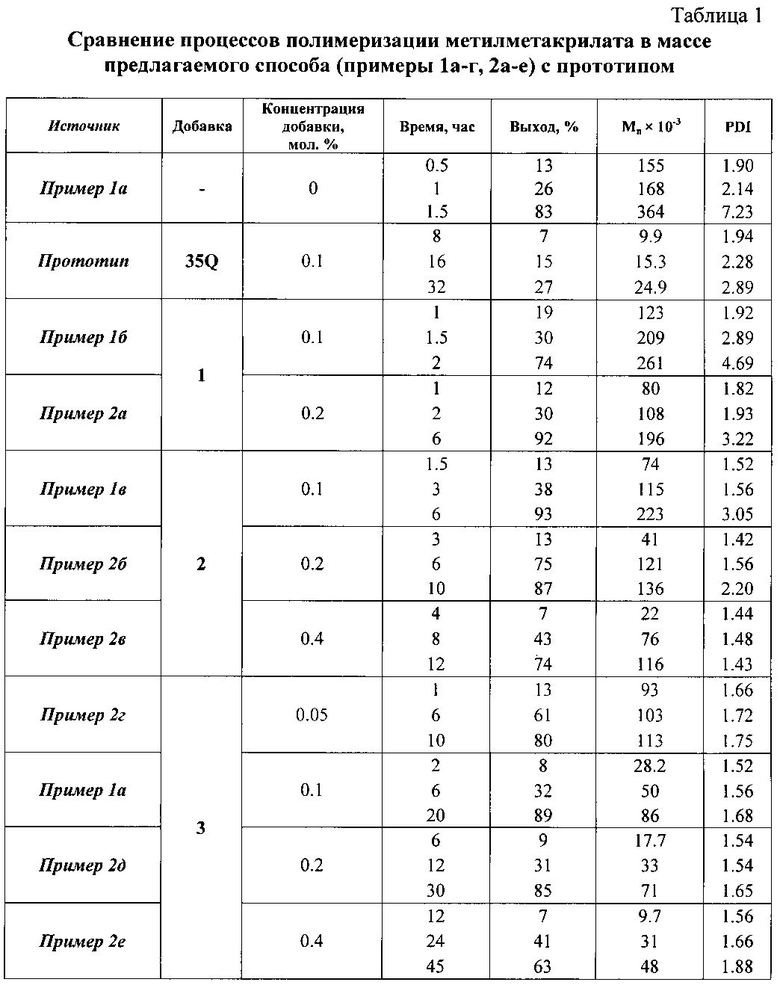

Пример 1 иллюстрирует влияние о-иминобензохинонов 1-3 на кинетические закономерности процесса полимеризации метилметакрилата, инициируемого 0.1 мол.% динитрила азоизомасляной кислоты, при 70°C. Температура процесса и соотношение реагентов аналогичны прототипу. Для большей наглядности молекулярно-массовые характеристики образцов полимеров, определенные методом гель-проникающей хроматографии, приведены в таблице.

Пример 1a: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты в мольном соотношении 1000:1, смесь дегазируют. Помещают в термостат, нагретый до 70°C. Выходы полимера за 0.5, 1 и 1.5 часа составляют 13, 26 и 83% соответственно. Максимальный выход полимера (~95%) достигается за 2 часа. Процесс протекает с ярко выраженным гель-эффектом (Фиг. 1, зависимость 1).

Пример 1б: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты и о-иминобензохиноном 1 в мольном соотношении 1000:1:1, смесь дегазируют. Помещают в термостат, нагретый до 70°C. Выходы полимера за 1, 1.5 и 2 часа составляют 19, 30 и 74% соответственно. Максимальный выход полимера (~90%) достигается за 2.5 часа. Гель-эффект несколько смещается по времени и менее интенсивен (Фиг. 1, зависимость 2).

Пример 1в: процесс полимеризации проводится аналогично примеру 1б при использовании о-иминобензохинона 2. Выходы полимера за 1.5, 3 и 6 часов составляют 13, 38 и 93% соответственно. Максимальный выход полимера (~90%) достигается за 5 часов. Гель-эффект практически отсутствует (Фиг. 1, зависимость 3).

Пример 1г: процесс полимеризации проводится аналогично примеру 1б при использовании о-иминобензохинона 3. Выходы полимера за 2, 6 и 20 часов составляют 8, 32 и 89% соответственно. Максимальный выход полимера (~90%) достигается за 20 часов. Процесс протекает без гель-эффекта (Фиг. 1, зависимость 4).

Изменение среднечисленной молекулярной массы полиметилметакрилата и его коэффициентов полидисперсности с увеличением конверсии метилметакрилата, полученных в условиях примеров 1а-г, представлено соответствующими зависимостями 1-4 (фиг. 2).

Таким образом, в условиях примера 1 о-иминобензохинон 1 выступает слабым ингибитором полимеризации, а соединения 2 и 3 позволяют регулировать молекулярно-массовые характеристики полиметилметакрилата.

Пример 2: иллюстрирует влияние концентрации о-иминобензохинонов 1-3 на конверсию метилметакрилата и молекулярно-массовые характеристики полиметилметакрилата. Для удобства сравнения предлагаемого изобретения с прототипом данные приведены для температуры 70°C. Молекулярно-массовые характеристики полимера, определенные методом гель-проникающей хроматографии, приведены в таблице 1.

Пример 2а: в реактор (ампула или дилатометр) загружают раствор метилметакрилата, динитрил азоизомасляной кислоты и о-иминобензохинон 1 в мольном соотношении 1000:1:2, смесь дегазируют. Помещают в термостат, нагретый до 70°C. Гель-эффект практически отсутствует. Выходы полимера за 1, 2 и 6 часов составляют 12, 30 и 92% соответственно.

Пример 2б: в реактор (ампула или дилатометр) загружают раствор метилметакрилата, динитрил азоизомасляной кислоты и о-иминобензохинон 2 в мольном соотношении 1000:1:2, смесь дегазируют. Помещают в термостат, нагретый до 70°C. Гель-эффект отсутствует. Выходы полимера за 3, 6 и 10 часов составляют 13, 75 и 87% соответственно.

Пример 2в: процесс полимеризации проводится в условиях примера 2б при соотношении реагентов 1000:1:4. Гель-эффект отсутствует. Выходы полимера за 4, 8 и 12 часов составляют 7, 43 и 74% соответственно.

Пример 2г: в реактор (ампула или дилатометр) загружают раствор метилметакрилата, динитрил азоизомасляной кислоты и о-иминобензохинон 3 в мольном соотношении 1000:1:0.5, смесь дегазируют. Помещают в термостат, нагретый до 70°C. Гель-эффект практически отсутствует. Выходы полимера за 1, 6 и 10 часов составляют 13, 61 и 80% соответственно.

Пример 2д: процесс полимеризации проводится в условиях примера 2г при соотношении реагентов 1000:1:2. Гель-эффект отсутствует. Выходы полимера за 6, 12 и 30 часов составляют 9, 31 и 85% соответственно.

Пример 2е: процесс полимеризации проводится в условиях примера 2г при соотношении реагентов 1000:1:4. Гель-эффект отсутствует. Выходы полимера за 12, 24 и 45 часов составляют 7, 41 и 63% соответственно.

Сравнительный анализ молекулярно-массовых характеристик полиметилметакрилата, полученного предлагаемым способом полимеризации при участии о-иминобензохинонов 1-3 (примеры 1-2) с прототипом, приведены в таблице 1.

Пример 3 иллюстрирует влияние температуры процесса полимеризации метилметакрилата с участием о-иминобензохинонов на конверсию метилметакрилата и молекулярно-массовые характеристики полиметилметакрилата. Данные приведены для о-иминобензохинона 3. В случае о-иминобензохинонов 1-2 в аналогичных условиях для достижения высоких степеней превращения требуется меньше времени.

Пример 3а: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты в мольном соотношении 1000:1, смесь дегазируют. Помещают в термостат, нагретый до 50°C. Выходы полимера за 2, 5 и 7 часов составляют 17, 72 и 97% соответственно. Максимальный выход полимера (~90%) достигается за 6 часов. Процесс протекает с гель-эффектом.

Пример 3б: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты и о-иминобензохиноном 3 в мольном соотношении 1000:1:1, смесь дегазируют. Помещают в термостат, нагретый до 50°C. Выходы полимера за 10, 20 и 45 часов составляют 9, 40 и 82% соответственно. Гель-эффект отсутствует.

Пример 3в: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты в мольном соотношении 1000:1, смесь дегазируют. Помещают в термостат, нагретый до 90°C. Выходы полимера за 10, 20 и 26 минут составляют 19, 39 и 91% соответственно. Максимальный выход полимера (~95%) достигается за 30 минут. Процесс протекает с ярко выраженным гель-эффектом. Зависимость среднечисленной молекулярной массы полимера от конверсии имеет классический S-образный вид. Численные значения молекулярной массы полимера для вышеуказанных конверсий равны 66000, 71000 и 115000, а коэффициентов полидисперсности - 2,02, 2,06 и 4,14 соответственно.

Пример 3г: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты и о-иминобензохиноном 3 в мольном соотношении 1000:1:1, смесь дегазируют. Помещают в термостат, нагретый до 90°C. Выходы полимера за 0,5, 2 и 6 часов составляют 30, 67 и 90% соответственно. Гель-эффект отсутствует. Зависимость среднечисленной молекулярной массы полимера от конверсии имеет линейный вид. Численные значения молекулярной массы полимера для вышеуказанных конверсий равны 46000, 63000 и 74000, а коэффициентов полидисперсности - 1,72, 1,68 и 1,69 соответственно.

Пример 3д: в реактор (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты и о-иминобензохиноном 3 в мольном соотношении 1000:1:2, смесь дегазируют. Помещают в термостат, нагретый до 90°C. Выходы полимера за 0,5, 2 и 6 часов составляют 17, 53 и 65% соответственно. Гель-эффект отсутствует. Зависимость среднечисленной молекулярной массы полимера от конверсии имеет линейный вид. Численные значения молекулярной массы полимера для вышеуказанных конверсий равны 25000, 35000 и 47000, а коэффициентов полидисперсности - 1,62, 1,72 и 1,84 соответственно.

Таким образом, влияние о-иминобензохинонов 1-3 на кинетические закономерности процессов полимеризации метилметакрилата, инициируемых динитрилом азоизомасляной кислоты, и молекулярно-массовые характеристики полиметилметакрилата сохраняются в широком диапазоне условий.

Увеличение концентрации соединений 1-3 приводит к полному вырождению гель-эффекта и снижению молекулярных масс полимера. При этом зависимости среднечисленной молекулярной массы полиметилметакрилата от конверсии приобретают или сохраняют линейный вид.

Отсутствие гель-эффекта (фиг. 1), пропорциональный рост среднечисленной молекулярной массы полимера с увеличением конверсии (фиг. 2), а также относительно низкие значения коэффициентов полидисперсности образцов полиметилметакрилата до глубоких степеней превращения мономера (таблица) свидетельствуют о регулировании процесса полимеризации вводимыми соединениями 1-3 [Fukuda Т., Goto А. // Polym. Sci.: Compr. Ref. 2012, 3, P. 119-157]. В отличие от использования 35Q (прототип), полимеризация метилметакрилата с участием используемых о-иминобензохинонов проходит в режиме обратимого ингибирования.

Как видно из приведенных примеров, применение 4,6-ди-трет-бутил-N-(арил)-о-иминобензохинонов позволяет не только провести процесс полимеризации метилметакрилата без гель-эффекта, но и получать полиметилметакрилат с высокими выходами, регулируемыми значениями молекулярной массы и относительно низкой полидисперсностью. При этом процессы протекают с участием промышленного инициатора - динитрила азоизомасляной кислоты.

Предлагаемый способ по сравнению с прототипом и известными способами получения полиметилметакрилата имеет следующие преимущества:

1) процесс полимеризации метилметакрилата при термическом инициировании распространенным промышленным инициатором (динитрилом азоизомасляной кислоты) с участием добавок 4,6-ди-трет-бутил-N-(2,6-диметилфенил)-о-иминобензохинона, или 4,6-ди-трет-бутил-N-(2,6-диэтилфенил)-о-иминобензохинона, или 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона протекает без гель-эффекта и до высоких конверсий (до 90% и выше);

2) наблюдается пропорциональное возрастание среднечисленных молекулярных масс полиметилметакрилата с увеличением конверсии мономера, т.е. имеется возможность регулировать молекулярно-массовые характеристики полиметилметакрилата в широком диапазоне (в условиях примеров 1-2 от ~6000 до ~200000 и выше);

3) сохраняются достаточно низкие значения коэффициентов полидисперсности образцов полиметилметакрилата, вплоть до предельных степеней превращения мономера (в условиях примеров 1-2 в пределах ~1.40-2.0);

4) в качестве регулирующих добавок используются доступные органические соединения;

5) процесс прост в исполнении, не требует специального аппаратного оформления, а также дополнительных стадий очистки полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ БЛОК-СОПОЛИМЕРОВ (МЕТ)АКРИЛОВЫХ МОНОМЕРОВ | 2017 |

|

RU2642780C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА | 2010 |

|

RU2446178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА | 2007 |

|

RU2348655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИБЛОКСОПОЛИМЕРОВ МЕТАКРИЛОВЫХ МОНОМЕРОВ | 2013 |

|

RU2537002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕСЦЕНТНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2010 |

|

RU2447090C1 |

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВЫХ ПОЛИМЕРНЫХ СУСПЕНЗИЙ С УЗКИМ РАСПРЕДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2013 |

|

RU2540335C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИЕЙ В МАССЕ МЕТИЛМЕТАКРИЛАТА | 2009 |

|

RU2412950C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОИДНОГО РАСТВОРА УЗКОДИСПЕРСНОГО ПО МОЛЕКУЛЯРНОЙ МАССЕ АМФИФИЛЬНОГО БЛОКСОПОЛИМЕРА БУТИЛАКРИЛАТА И АКРИЛОВОЙ КИСЛОТЫ С УЗКИМ РАСПРЕДЕЛЕНИЕМ МИЦЕЛЛ ПО РАЗМЕРУ | 2016 |

|

RU2632004C1 |

| Способ получения сополимеров акрилонитрила в растворе | 2020 |

|

RU2734241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2016 |

|

RU2617212C1 |

Изобретение относится к способу получения полиметакрилата, который может быть использован в производстве органического стекла для авиационной промышленности, приборостроении, для изготовления товаров народного потребления. Способ получения полиметилметакрилата в массе метилметакрилата в регулируемом режиме осуществляют в присутствии системы, состоящей из радикального инициатора, в качестве которого используют динитрил азоизомасляной кислоты, и добавки при нагревании. Способ отличается тем, что в качестве добавки используют 4,6-ди-трет-бутил-N-(2,6-диэтилфенил)-o-иминобензохинон при мольном соотношении радикальный инициатор:добавка - 1:4. Технический результат - получение полиметилметакрилата без гель-эффекта, с высокими выходами (до 74 %), регулируемой молекулярной массой и низкой полидисперсностью (PDI=1,4). 1 табл., 2 ил.

Способ получения полиметилметакрилата в массе метилметакрилата в регулируемом режиме в присутствии системы, состоящей из радикального инициатора, в качестве которого используют динитрил азоизомасляной кислоты, и добавки при нагревании, отличающийся тем, что в качестве добавки используют 4,6-ди-трет-бутил-N-(2,6-диэтилфенил)-o-иминобензохинон при мольном соотношении радикальный инициатор:добавка - 1:4.

| Толочкова А.Н., Ваганова Л.Б., Пискунов А.В | |||

| Пространственно-затрудненные хиноимины в синтезе полимеров | |||

| Семнадцатая конференция молодых ученых-химиков Нижегородской области | |||

| Насос | 1917 |

|

SU13A1 |

| Тезисы докладов, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Ваганова Л.Б., Толочкова А.Н., Мещерякова И.Н | |||

| и др | |||

| О-иминобензохинон и парамагнитные комплексы олова (IV) на | |||

Авторы

Даты

2016-12-10—Публикация

2015-08-04—Подача