Настоящее изобретение относится к способам получения органических высокомолекулярных соединений, а именно к синтезу линейных блок-сополимеров (мет)акриловых мономеров, которые могут найти применение в качестве компонентов различных клеевых составов, растворов для лакокрасочных и эмалевых покрытий, а также органических стекол для машиностроения, строительства и изделий бытового назначения. Известно, что сополимеризация служит простым и эффективным способом достижения заданных потребительских свойств полимерных продуктов. Сочетание блоков нескольких мономеров в одной макромолекуле существенно отличает их свойства от смеси гомополимеров и статистических сополимеров того же состава. Для синтеза высокомолекулярных продуктов с требуемыми характеристиками необходимо строго соблюдать не только качественный состав, но также размер (длину) и порядок сочетания блоков в сополимере. К настоящему времени известны несколько методов получения линейных блок-сополимеров, в том числе содержащих более двух блоков.

В патентах US 005219945 A и US 005264527 A отражен успешный синтез линейных диблок- и мультиблок-сополимеров акриловых и метакриловых эфиров широкого спектра составов. Несомненным достоинством является синтез продуктов с очень узким молекулярно-массовым распределением - значения коэффициентов полидисперсности составляют ~1.05-2.0. Однако данные способы, как примеры использования анионной полимеризации, характеризуются высокой избирательностью к природе мономера и сложностью технического оформления (синтез катализатора in situ, использование нескольких растворителей, а также повышенные требования к чистоте всех реагентов, в том числе наличию следов кислорода и влаги).

Радикальная полимеризация в режиме «живых» цепей представляет собой эффективный способ получения полимеров с определенными значениями молекулярных масс, заданного состава и топологии (Fukuda Т., Goto А. // Polym. Sci.: Compr. Ref. 2012. V. 3. P. 119-157). Для синтеза узкодисперсных линейных (мет)акриловых блок-сополимеров наибольший интерес представляют два типа регулирования: полимеризация по схеме с вырожденной передачи цепи и полимеризация по схеме с переносом атома.

Так, для синтеза линейных диблок- и мультиблок-сополимеров акриловых и (мет)акриловых эфиров методом полимеризации по схеме с вырожденной передачей цепи в качестве контролирующих агентов предложено использовать широкий спектр органических соединений серы и теллура (Moad G., Rizzardo Е., Thang S.H. // Polymer, 2008, V. 49, P. 1079-1131; Yamago S. // Chem. Rev. 2009, V. 109, P. 5051-5068; патенты JP 02/08003, JP 03/10116, JP 2004/001707 и т.д.). При этом получаемые образцы имеют узкое молекулярно-массовое распределение с коэффициентами полидисперсности ~1.1-1.4 даже для сополимеров с 3-4 блоками. Основными недостатками применения соединений серы и теллура в роли регуляторов молекулярно-массовых характеристик полимеров является их высокая токсичность и неприятный запах даже в следовых количествах, что требует обязательной очистки от них конечных продуктов.

Полимеризация с переносом атома галогена начиная с первых публикаций (Kato М., Kamigaito М., Sawamoto М., Higashimura Т. //Macromolecules, 1995, V. 28, Р. 1721-1723; Wang J-Sk., Matyjaszewski K. // Macromolecules, 1995, V. 28, P. 7901-7905) представляет наибольший интерес для синтеза узкодисперсных полимеров и возможностей их дальнейшей модификации (патенты US 5807937, US 6512060; Matyjaszewski K. // Prog. Polym. Sci. 2005, V. 30, P. 858-875). При этом, несмотря на большое количество публикаций и патентов по данной тематике, широкого практического распространения метод к настоящему времени не имеет. Это связано, прежде всего, с дополнительными издержками при производстве. В частности, необходимо извлечение металлоорганического катализатора для удаления цвета конечного продукта, т.к. большинство используемых комплексов металлов имеют окрашенные растворы, и его регенерация ввиду высокой себестоимости. Кроме того, требуется удаление из полимеризата и координирующих лигандов, являющихся в ряде случаев пластификаторами. Для достижения заданных потребительских свойств конечных высокомолекулярных продуктов, в частности, термической и термоокислительной стабильности, нужно модифицировать концевые группы (удалять или заменять атомы галогенов), что также сопряжено с дополнительными трудностями (US 2005/090632, ЕР 2007/054670, ЕР 2007/054671 и т.д.).

Примеров эффективного использования стабильных нитроксильных радикалов или алкоксиаминов для синтеза линейных блок-сополимеров (мет)акриловых мономеров на настоящий момент нет. Описанные синтезы касаются их статистических низкомолекулярных сополимеров со стиролом или акрилатами (например, ЕР 135280 (он же US 4581429)) либо (мет)акриловый эфир прививается к полистиролу в нерегулируемом режиме (Nicolas J., Guillaneuf Y., Lefay С., Bertin D., Gigmes D., Charleux B. // Prog. Polymer Sci., 2013, V. 38, P. 63-235).

Сходными по технической сущности к заявляемому изобретению является способ получения полиметилметакрилата с регулируемыми молекулярно-массовыми характеристиками с использованием традиционного инициатора (динитрила азоизомасляной кислоты) и добавки 4,6-ди-трет-бутил-N-(2,6-диалкилфенил)-о-иминобензохинонов (патент RU 2604538, опубл. 10.12.2016 г.), который был взят за ближайший аналог (прототип).

Способ по прототипу осуществляется путем контролируемой полимеризации метилметакрилата по схеме обратимого ингибирования с использованием ряда 4,6-ди-трет-бутил-N-(2,6-диалкилфенил)-о-иминобензохинонов при температурах 50-90°C. Данный способ позволяет получать полиметилметакрилат с регулируемыми молекулярно-массовыми характеристиками и более узким молекулярно-массовым распределением, чем в случае обычной радикальной полимеризации. Наилучшими условиями в плане синтеза низкодисперсного полиметилметакрилата является соотношение динитрил азоизомасляной кислоты / 4,6-ди-трет-бутил-N-(2,6-диэтилфенил)-о-иминобензохинон, равное 1 к 4, при 70°C.

Недостатком способа по прототипу является длительность синтеза для достижения высоких степеней превращения мономера, а также применимость систем только для гомополимеризации метилметакрилата.

Известно, что полиметилметакрилат, поли-н-бутилметакрилат и полистирол, получаемые с использованием парамагнитного металлоорганического производного 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона-о-иминосемихилятного комплекса олова(IV) с трет-бутильными заместителями - способны к реинициированию полимеризации метилметакрилата, н-бутилметакрилата, акрилонитрила и стирола [Ваганова Л.Б., Щепалов АА., Мещерякова И.Н., Чегерев М.Г., Пискунов А.В., Гришин Д.Ф. // Доклады АН, 2012, Т. 447, №6, С. 634-640; Vaganova L.В., Meshcheryakova I., Chegerev М., Piskunov A., Grishin D., International conference "Organometallic and Coordination Chemistry: Fundamental and Applied Aspects", 2013, N. Novgorod, Russia. Book of abstracts, P. 94]. Следует отметить, что сополимеры полиметилметакрилат-б-полистирол характеризуются значительным уширением молекулярно-массового распределения (до ~2.4 и выше). Условия получения, эффективность использования макроинициаторов при реинициировании полимеризации и характеристики других сополимеров не приводятся.

В случае полиметилметакрилата и полистирола, синтезированных с использованием 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона в индивидуальном состоянии, также возможно реинициирование процесса полимеризации стирола и метилметакрилата [Kaprinina A., Vaganova L.B., Piskunov A., Grishin D. // International conference "Organometallic and Coordination Chemistry: Fundamental and Applied Aspects", 2013, N. Novgorod, Russia, Book of abstracts, P. 36; Толочкова A.H., Ваганова Л.Б., Пискунов А.В., Гришин Д.Ф. // 9th Saint-Petersburg young scientists conference "Modern problems of polymer science", 2013, Book of abstracts, P. 52; Толочкова A.H., Ваганова Л.Б., Пискунов А.В. // Семнадцатая конференция молодых ученых-химиков Нижегородской области, 2014, Н.Новгород, Сборник тезисов докладов, С. 26-27; Ваганова Л.Б., Толочкова А.Н., Пискунов А.В., Гришин Д.Ф. // 10th Saint-Petersburg young scientists conference "Modern problems of polymer science", 2014, Book of abstracts, P. 48; Liziyakina O., Vaganova L.B., Chegerev M., Piskunov A., Grishin D. // International conference "Organometallic and Coordination Chemistry: Achievements and Challenges", 2015, Book of abstracts, P. 82; Liziyakina O. Vaganova L.В., Chegerev M., Piskunov A., Grishin D., 11th Saint-Petersburg young scientists conference "Modern problems of polymer science", 2015, Book of abstracts, P. 69], однако никаких конкретных данных о методике синтеза, условиях процесса или характеристиках сополимеров также не указано.

Задачей изобретения является создание нового способа получения линейных блок-сополимеров (мет)акриловых мономеров методом контролируемой радикальной полимеризации с использованием 4,6-ди-трет-бутил-N-(2,6-дилкилфенил)-о-иминобензохинонов.

Технический результат от использования предлагаемого изобретения заключается в получении узкодисперсных блок-сополимеров (мет)акриловых мономеров различных молекулярных масс и составов.

Это достигается тем, что способ получения линейных блок-сополимеров (мет)акриловых мономеров, включает последовательный синтез первого и второго блоков сополимеров методом контролируемой радикальной полимеризации, при этом на первой стадии осуществляют получение полиметакрилатного инициатора путем синтеза его из мономера А с динитрилом азоизомасляной кислоты, используемым в качестве инициатора, и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохиноном, используемым в качестве регулятора полимеризации, при их мольном соотношении мономер A : инициатор : регулятор полимеризации как 1000:(1÷8):(1÷8) в течение 3-20 часов при температуре 70°C, на второй стадии осуществляют получение диблок-сополимера путем сополимеризации полученного полиметакрилатного инициатора с мономером Б, при их массовом соотношении (10-25):(90-75) в течение 1-15 часов при температуре 70°C; в качестве мономера А используют метилметакрилат, или бутилметакрилат, или октилметакрилат; если в качестве мономера А используют метилметакрилат, то в качестве мономера Б используют этилметакрилат, или н-бутилметакрилат, или октилметакрилат, или стирол, или азеотропную смесь метилметакрилат / стирол, при этом соотношение полиметилметакрилат ÷ мономер Б составляет (10÷25):(90÷75) по массе; если в качестве мономера А используют н-бутилметакрилат, то в качестве мономера Б используют стирол, или метилметакрилат, или этилметакрилат, или октилметакрилат, или цетилметакрилат при этом соотношение поли-н-бутилметакрилат мономер Б составляет (10÷20):(90÷80) по массе; 5 если в качестве мономера А используют октилметакрилат, то в качестве мономера Б используют цетилметакрилат, при это соотношение полиоктилметакрилат ÷ мономер Б составляет 20:80 по массе; на третьей стадии осуществляют получение триблок-сополимера путем сополимеризации полученного диблок-сополимера с мономером В при их массовом соотношении 20:80; если в качестве мономера А используется метилметакрилат, а в качестве мономера Б используется н-бутилметакрилат, то в качестве мономера В используется октилметакрилат.

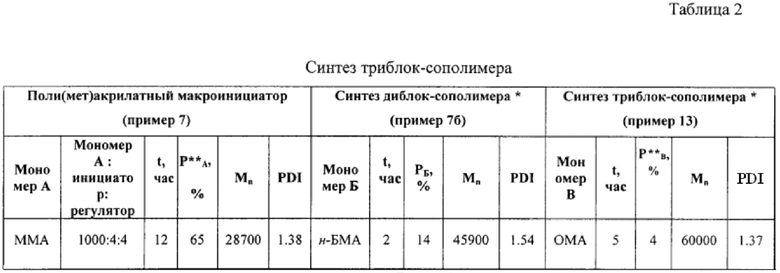

На фиг. 1 представлена химическая формула пространственно-затрудненного 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона.

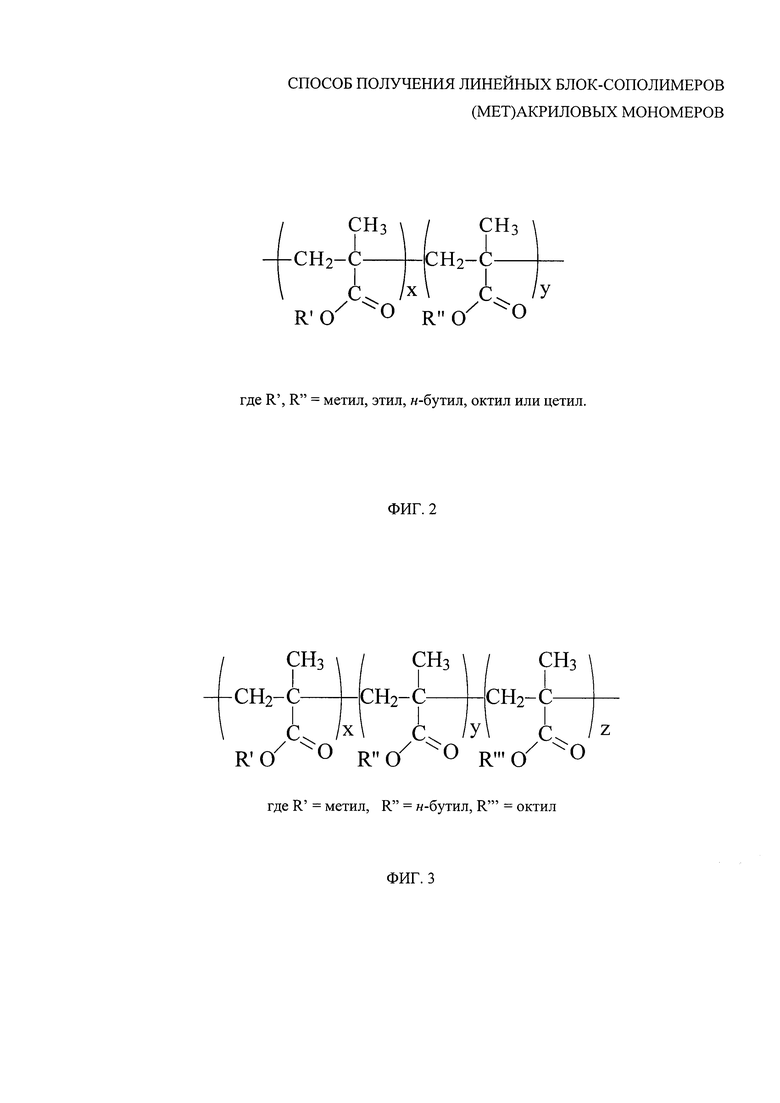

На фиг. 2 представлена общая формула получаемых предложенным способом линейных диблок-сополимеров (мет)акриловых мономеров.

На фиг. 3 представлена общая формула получаемого предложенным способом линейного триблок-сополимера (мет)акриловых мономеров.

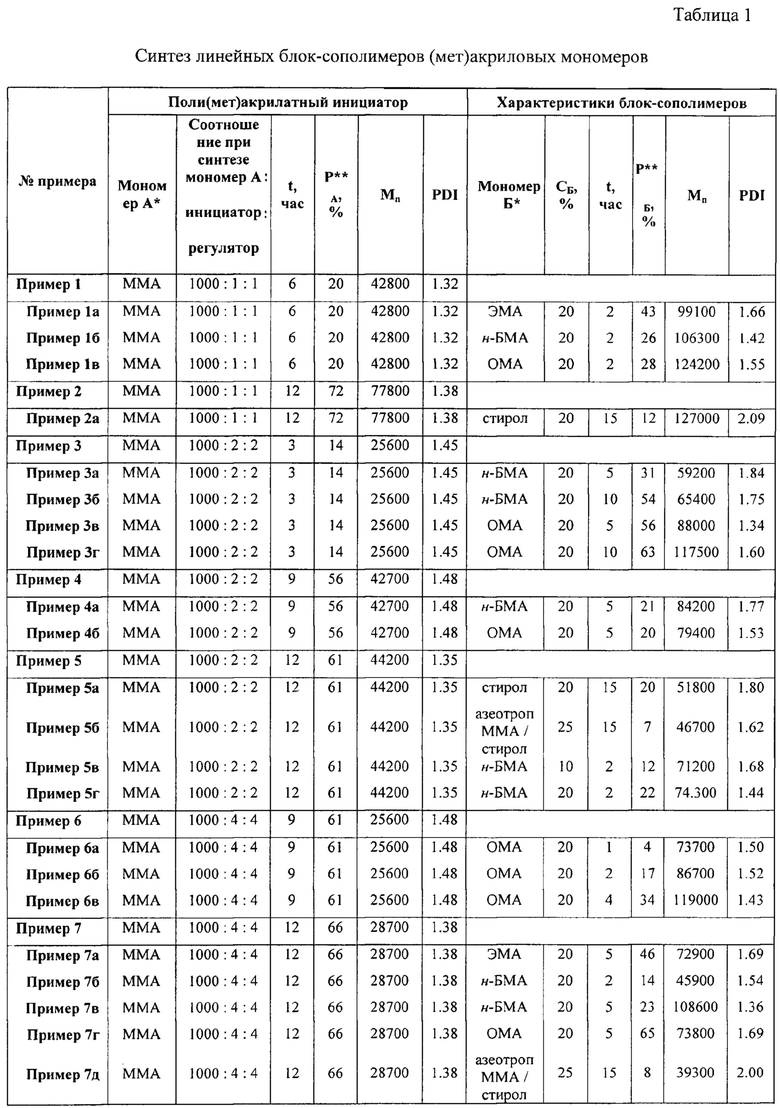

В таблице 1 представлены результаты экспериментальных данных по получению поли(мет)акрилатных инициаторов и линейных диблок-сополимеров на их основе.

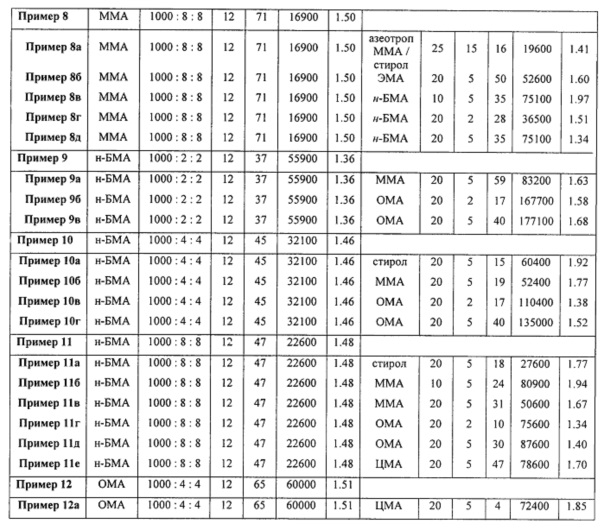

В таблице 2 представлены результаты экспериментальных данных по получению линейного триблок-сополимера (мет)акриловых мономеров.

Предлагаемый способ осуществляют следующим образом.

В соответствии с предполагаемым изобретением, на первой стадии получают поли(мет)акрилатный макроинициатор следующим образом. Готовят композицию из (мет)акрилового мономера (мономер А), динитрила азоизомасляной кислоты (0.1÷0.8 мол. %) и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона (0.1÷0.8 мол. %), смешивая компоненты в необходимой пропорции. Данные соотношение мономера А, инициатора и добавки позволяют получить образцы поли(мет)акрилатов с различными значениями среднечисленной молекулярной массы. Использование концентраций 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона выше 0.8 мол. % становится нецелесообразным ввиду его ограниченной растворимости. Полученную смесь тщательно перемешивают, дегазируют и помещают в термостат, нагретый до 70°C. Полимеризацию проводят в течение 3-20 часов, что обеспечивает выходы полимера 10-70% в зависимости от (мет)акрилового мономера и соотношения компонентов системы.

Поли(мет)акрилатные макроинициаторы, полученные на первой стадии, при необходимости, очищают от непрореагировавших мономера, инициатора и о-иминобензохинона путем двойного переосаждения из хлористого метилена в соответствующий осадитель. Очищенные таким образом высокомолекулярные продукты высушивают при пониженном давлении (в вакууме) до постоянного веса.

На второй стадии синтез диблок-сополимеров проводят на основе макроинициаторов, полученных на первой стадии, и (мет)акрилового мономера (мономер Б), отличающегося от мономера макроинициатора (мономера А). Для этого в реакционный сосуд помещают навеску макроинициатора и свежеперегнанный метакриловый мономер. Для синтеза узкодисперсных блок-сополимеров концентрация макроинициатора в растворе должна быть ~10-25 массовых %. При меньшей концентрации, как правило, не сохраняется контролируемый режим синтеза, при большей - нет гомогенности раствора, что значительно увеличивает полидисперсность целевого продукта. После растворения макроинициатора смесь дегазируют и помещают в термостат при 70°C. Время синтеза сополимеров в зависимости от изначальной молекулярной массы макроинициатора и природы второго блока составляет 1-15 часов. Выделение и очистку продуктов блок-сополимеризации проводят по методике, аналогичной выделению макроинициатора.

На третьей стадии возможен синтез триблок-сополимеров. Для этого в реакционный сосуд помещают навеску диблок-сополимера, полученного на второй стадии, и свежеперегнанный (мет)акриловый мономер (мономер В). Количество диблок-сополимера в растворе составляет 20 массовых %. После растворения диблок-сополимера смесь дегазируют и проводят полимеризацию и выделение триблок-сополимеров аналогичной синтезу макроинициатора и диблок-сополимеров.

Применение на первой стадии 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинона позволяет провести синтез поли(мет)акрилатных макроинициаторов с полидисперсностью ниже 1.5. При этом процессы протекают с участием промышленного инициатора - динитрила азоизомасляной кислоты в мягких температурных условиях.

Предлагаемый способ по сравнению с прототипом и известными способами получения диблок-сополимеров (мет)акриловых мономеров имеет следующие преимущества:

- синтез поли(мет)акрилатных макроинициаторов на основе каждого из используемых (мет)акриловых мономеров происходит с участием распространенного промышленного инициатора (динитрил азоизомасляной кислоты) и органического соединения 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-o-иминобензохинона, на первой и последующих стадиях сохраняются одинаковые температурные условия (70°C);

- варьирование соотношением мономер: динитрил азоизомасляной кислоты: 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохинон позволяет получить полимеры (мет)акриловых мономеров широкого спектра молекулярных масс, коэффициенты полидисперсности образцов, используемых в качестве макроинициаторов, составляют ~1.3-1.5;

- на второй и третьей стадиях (для синтеза диблок- и триблок-сополимеров соответственно) не требуется вводить никаких дополнительных веществ, кроме нового мономера, размер второго блока в сополимере зависит от концентрации макроинициатора и времени синтеза;

- удается получить диблок-сополимеры заданных молекулярных масс и составов, сохраняя значения коэффициентов полидисперсности полимеров в пределах ~1.3-2.0.

Ниже приведены примеры конкретного осуществления предполагаемого изобретения.

Пример 1.

Получение поли(мет)акрилатного макроинициатора: в реакционный сосуд (ампула или дилатометр) загружают раствор метилметакрилата с динитрилом азоизомасляной кислоты и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохиноном в мольном соотношении 1000:1; 1, дегазируют до остаточного давления (2-4)×10-3 мм рт.ст. Температура синтеза 70°С. По окончании реакции полимеризат растворяют в 5 мл хлористого метилена и высаживают в 150 мл перемешиваемого петролейного эфира. Время реакции 6 часов, выход полиметилметакрилата составил 20%. По данным гель-проникающей хроматографии (ГПХ) полученный полиметилметакрилат характеризуется Mn=42800, PDI=1.32.

Пример 1а.

Готовят раствор полученного макроинициатора в этилметакрилате, соотношение полиметилметакрилат / этилметакрилат равно 20/80 (по массе), дегазируют до остаточного давления (2-4)×10-3 мм рт.ст. Время реакции 2 часа. Температура синтеза 70°С. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в петролейный эфир. Конверсия этилметакрилата составляет 43%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиэтилметакрилат характеризуется Мn=99100, PDI=1.66.

Пример 1б.

Готовят раствор макроинициатора в н-бутилметакрилате, соотношение полиметилметакрилат / н-бутилметакрилат равно 20/80 (по массе), дегазируют до остаточного давления (2-4)×10-3 мм рт.ст. Время реакции 2 часа. Температура синтеза 70°С. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в смесь этилового спирта с водой. Конверсия н-бутилметакрилата составила 26%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=106300, PDI=1.42.

Пример 1в.

Готовят раствор макроинициатора в октилметакрилате, соотношение полиметилметакрилат / октилметакрилат равно 20/80 (по массе), дегазируют до остаточного давления (2-4)×10-3 мм рт.ст. Время реакции 2 часа. Температура синтеза 70°С. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в этиловый спирт. Конверсия октилметакрилата составила 28%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Mn=124200, PDI=1.55.

Пример 2.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1. Температура синтеза 70°С. Время реакции 12 часов, выход полиметилметакрилата составил 72%. По данным гель-проникающей хроматографии (ГПХ) полученный полиметилметакрилат характеризуется Мn=77800, PDI=1.38.

Пример 2а.

Готовят раствор макроинициатора в стироле, соотношение полиметилметакрилат / стирол равно 20/80 (по массе), дегазируют до остаточного давления (2-4)×10-3 мм рт.ст. Время реакции 15 часов. Температура синтеза 70°С. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в петролейный эфир. Конверсия стирола составляет 12%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полистирол характеризуется Mn=127000, PDI=2.09.

Пример 3.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1 при мольном соотношение метилметакрилат : инициатор : о-иминобензохинон, равном 1000:2:2. Температура синтеза 70°С. Время реакции 3 часа, выход полиметилметакрилата составил 14%. По данным ГПХ полиметилметакрилат характеризуется Mn=25600, PDI=1.41.

Пример 3а.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия н-бутилметакрилата составила 31%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=59200, PDI=1.84.

Пример 3б.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 10 часов. Конверсия н-бутилметакрилата составила 53%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Mn=65400, PDI=1.75.

Пример 3в.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 5 часов. Конверсия октилметакрилата составила 56%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Mn=88000, PDI=1.34.

Пример 3г.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 10 часов. Конверсия октилметакрилата составила 63%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Мn=117500, PDI=1.60.

Пример 4.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1 при мольном соотношении метилметакрилат : инициатор : о-иминобензохинон, равном 1000:2:2. Температура синтеза 70°С. Время реакции 9 часов, выход полиметилметакрилата составил 56%. По данным ГПХ полиметилметакрилат характеризуется Mn=42700, PDI=1.48.

Пример 4а.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия н-бутилметакрилата составила 21%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Mn=84200, PDI=1.77.

Пример 4б.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 5 часов. Конверсия октилметакрилата составила 20%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Mn=79400, PDI=1.53.

Пример 5.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1 при мольном соотношении метилметакрилат : инициатор : о-иминобензохинон, равном 1000:2:2. Температура синтеза 70°С. Время реакции 12 часов, выход полиметилметакрилата составил 61%. По данным ГПХ полиметилметакрилат характеризуется Mn=44200, PDI=1.35.

Пример 5а.

Готовят раствор макроинициатора в стироле аналогично примеру 2а. Температура синтеза 70°С. Время реакции 15 часов. Конверсия стирола составила 20%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полистирол характеризуется Mn=51800, PDI=1.80.

Пример 5б.

Готовят раствор макроинициатора в азеотропной смеси стирола с метилметакрилатом, соотношение полиметилметакрилат / азеотропная смесь равно 25/75 (по массе). Время реакции 15 часов. Температура синтеза 70°С. По окончании процесса реакционную смесь растворяют хлористом метилене и высаживают в петролейный эфир. Конверсия смеси мономеров составила 7%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли(стирол-со-метилметакрилат) характеризуется Mn=46700, PDI=1.62.

Пример 5в.

Готовят раствор макроинициатора в н-бутилметакрилате, соотношение полиметилметакрилат / н-бутилметакрилат равно 10:90 (по массе). Температура синтеза 70°С. Время реакции 2 часа. Конверсия н-бутилметакрилата составила 12%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=71200, PDI=1.68.

Пример 5г.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 2 часа. Конверсия н-бутилметакрилата составила 22%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=74300, PDI=1.44.

Пример 6.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1 при мольном соотношении метилметакрилат : инициатор : о-иминобензохинон, равном 1000:4:4. Температура синтеза 70°С. Время реакции 9 часов, выход полиметилметакрилата составил 61%. По данным ГПХ полиметилметакрилат характеризуется Мn=25600, PDI=1.48.

Пример 6а.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 1 час. Конверсия октилметакрилата составила 4%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Мn=73700, PDI=1.50.

Пример 6б.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 2 часа. Конверсия октилметакрилата составила 17%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Мn=86700, PD1=1.52.

Пример 6в.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 4 часа. Конверсия октилметакрилата составила 34%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Мn=119000, PDI=1.43.

Пример 7.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1 при мольном соотношении метилметакрилат : инициатор : о-иминобензохинон, равном 1000:4:4. Температура синтеза 70°С. Время реакции 12 часов, выход полиметилметакрилата составил 66%. По данным ГПХ полиметилметакрилат характеризуется Мn=28700, PDI=1.38.

Пример 7а.

Готовят раствор макроинициатора в этилметакрилате, аналогично примеру 1а. Температура синтеза 70°С. Время реакции 5 часов. Конверсия этилметакрилата составила 46%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиэтилметакрилат характеризуется Mn=72900, PDI=1.69.

Пример 7б.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 2 часа. Конверсия н-бутилметакрилата составила 14%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=45900, PDI=1.54.

Пример 7в.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия н-бутилметакрилата составила 23%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=108600, PDI=1.36.

Пример 7г.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 1в. Температура синтеза 70°С. Время реакции 5 часов. Конверсия октилметакрилата составила 65%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиоктилметакрилат характеризуется Мn=73800, PDI=1.69.

Пример 7д.

Готовят раствор макроинициатора в азеотропной смеси стирола с метилметакрилатом аналогично примеру 5б. Температура синтеза 70°С. Время реакции 15 часов. Конверсия смеси мономеров составила 8%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли(стирол-со-метилметакрилат) характеризуется Мn=39300, PDI=2.00.

Пример 8.

Полиметилметакрилатный макроинициатор синтезируют аналогично примеру 1 при мольном соотношение метилметакрилат : инициатор : о-иминобензохинон, равном 1000:8:8. Температура синтеза 70°С. Время реакции 12 часов, выход полиметилметакрилата составил 71%. По данным ГПХ полиметилметакрилат характеризуется Мn=16900, PDI=1.50.

Пример 8а.

Готовят раствор макроинициатора в азеотропной смеси стирола с метилметакрилатом аналогично примеру 5б. Температура синтеза 70°С. Время реакции 15 часов. Конверсия смеси мономеров составила 16%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли(стирол-со-метилметакрилат) характеризуется Mn=19600, PDI=1.41.

Пример 8б.

Готовят раствор макроинициатора в этилметакрилате аналогично примеру 1а. Температура синтеза 70°С. Время реакции 5 часов. Конверсия этилметакрилата составила 50%. По данным ГПХ полученный сополимер полиметилметакрилат-б-полиэтилметакрилат характеризуется Мn=52600, PDI=1.60.

Пример 8в.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 5в. Температура синтеза 70°С. Время реакции 5 часов. Конверсия н-бутилметакрилата составила 35%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=75 100. PDI=1.97.

Пример 8г.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 2 часа. Конверсия н-бутилметакрилата составила 28%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=36500. PDI=1.51.

Пример 8д.

Готовят раствор макроинициатора в н-бутилметакрилате аналогично примеру 1б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия н-бутилметакрилата составила 35%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат характеризуется Мn=75100, PDI=1.34.

Пример 9.

В реакционный сосуд (ампула или дилатометр) загружают раствор н-бутилметакрилата с динитрилом азоизомасляной кислоты и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохиноном в мольном соотношении 1000:2:2, дегазируют до остаточного давления (2-4)×10-3 мм рт.ст. Температура синтеза 70°С. По окончании реакции реакционную смесь растворяют в 5 мл хлористого метилена и высаживают в 150 мл перемешиваемого раствора этилового спирта с водой. Время реакции 12 часов, выход поли-н-бутилметакрилата составил 37%. По данным ГПХ поли-н-бутилметакрилат характеризуется Мn=55900, PDI=1.36.

Пример 9а.

Готовят раствор макроинициатора в метилметакрилате, соотношение поли-н-бутилметакрилат / метилметакрилат равно 20:80 (по массе). Температура синтеза 70°С. Время реакции 5 часов. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в раствор этилового спирта с водой. Конверсия метилметакрилата составила 59%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиметилметакрилат характеризуется Мn=83200, PDI=1.63.

Пример 9б.

Готовят раствор макроинициатора в октилметакрилате, соотношение поли-н-бутилметакрилат / октилметакрилат равно 20:80 (по массе). Температура синтеза 70°С. Время реакции 2 часа. Конверсия октилметакрилата составила 17%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Мn=167700. PDI=1.58.

Пример 9в.

Готовят раствор аналогично примеру 9б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия октилметакрилата составила 40%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Мn=177100, PDI=1.68.

Пример 10.

Поли-н-бутилметакрилатный макроинициатор получают аналогично примеру 9 при мольном соотношение н-бутилметакрилат : инициатор : о-иминобензохинон, равном 1000:4:4. Температура синтеза 70°С. Время реакции 12 часов, выход поли-н-бутилметакрилата составил 45%. По данным ГПХ поли-н-бутилметакрилат характеризуется Мn=32100, PDI=1.46.

Пример 10а.

Готовят раствор макроинициатора в стироле, соотношение поли-н-бутилметакрилат / стирол равно 20:80 (по массе). Температура синтеза 70°С. Время реакции 5 часов. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в раствор этилового спирта с водой. Конверсия стирола составила 15%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полистирол характеризуется Mn=60400, PDI=1.92.

Пример 10б.

Готовят раствор макроинициатора в метилметакрилате аналогично примеру 9а. Время реакции 5 часов. Температура синтеза 70°С. Конверсия метилметакрилата составила 19%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиметилметакрилат характеризуется Мn=52400, PDI=1.77.

Пример 10в.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 9б. Температура синтеза 70°С. Время реакции 2 часа. Конверсия октилметакрилата составила 17%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Mn=110400, PDI=1.38.

Пример 10г.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 9б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия октилметакрилата составила 40%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Мn=135000. PDI=1.52.

Пример 11.

Поли-н-бутилметакрилатный макроинициатор получают аналогично примеру 9 при мольном соотношение н-бутилметакрилат : инициатор : о-иминобензохинон, равном 1000:8:8. Температура синтеза 70°С. Время реакции 12 часов, выход поли-н-бутилметакрилата составил 47%. По данным ГПХ поли-н-бутилметакрилат характеризуется Мn=22600, PDI=1.48.

Пример 11а.

Готовят раствор макроинициатора в стироле аналогично примеру 10а. Температура синтеза 70°С. Время реакции 5 часов. Конверсия стирола составила 18%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полистирол характеризуется Мn=27600, PDI=1.77.

Пример 11б.

Готовят раствор макроинициатора в метилметакрилате, соотношение поли-н-бутилметакрилат / метилметакрилат равно 10:90 (по массе). Температура синтеза 70°С. Время реакции 5 часов. Конверсия метилметакрилата составила 24%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиметилметакрилат характеризуется Мn=80900, PDI=1.94.

Пример 11в.

Готовят раствор макроинициатора в метилметакрилате аналогично примеру 9а. Температура синтеза 70°С. Время реакции 5 часов. Конверсия метилметакрилата составила 31%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиметилметакрилат характеризуется Мn=50600, PDI=1.67.

Пример 11г.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 9б. Температура синтеза 70°С. Время реакции 2 часа. Конверсия октилметакрилата составила 10%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Мn=75600, PDI=1.34.

Пример 11д.

Готовят раствор макроинициатора в октилметакрилате аналогично примеру 9б. Температура синтеза 70°С. Время реакции 5 часов. Конверсия октилметакрилата составила 30%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Мn=87600. PDI=1.40.

Пример 11е.

Готовят раствор макроинициатора в цетилметакрилате, соотношение поли-н-бутилметакрилат / цетилметакрилат равно 20:80 (по массе). Температура синтеза 70°С. Время реакции 5 часов. По окончании процесса реакционную смесь растворяют в хлористом метилене и высаживают в этиловый спирт. Конверсия цетилметакрилата составила 47%. По данным ГПХ полученный сополимер поли-н-бутилметакрилат-б-полицетилметакрилат характеризуется Mn=78600, PDI=1.70.

Пример 12.

В реакционный сосуд (ампула или дилатометр) загружают раствор октилметакрилата с динитрилом азоизомасляной кислоты и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-o-иминобензохиноном в мольном соотношении 1000:4:4, смесь дегазируют. Температура синтеза 70°С. По окончании реакции реакционную смесь растворяют в 5 мл хлористого метилена и высаживают в 150 мл перемешиваемого этилового спирта. Время реакции 12 часов, выход полиоктилметакрилата составил 65%. По данным ГПХ полиоктилметакрилат характеризуется Мn=60000, PDI=1.51.

Пример 12а.

Готовят раствор макроинициатора в цетилметакрилате, соотношение полиоктилметакрилат / цетилметакрилат равно 20:80 (по массе). Температура синтеза 70°С. Время реакции 5 часов. Конверсия цетилметакрилата составила 4%. полиоктилметакрилат-б-полицетилметакрилат характеризуется Мn=72400, PDI=1.85.

Пример 13.

Для синтеза триблок-сополимера в качестве макроинициатора используется диблок-сополимер полиметилметакрилат-б-поли-н-бутилметакрилат, полученный по примеру 7б (Мn=45900, PDI=1.54). Готовят раствор макроинициатора в октилметакрилате, соотношение диблок-сополимер / октилметакрилат равно 20:80 (по массе). Температура синтеза 70°С. Время синтеза 5 часов. Конверсия октилметакрилата 4%. По данным ГПХ полученный сополимер полиметилметакрилат-б-поли-н-бутилметакрилат-б-полиоктилметакрилат характеризуется Мn=60000. PDI=1.37.

Результаты экспериментов сведены в таблицу 1 и таблицу 2.

* ММА - метилметакрилат, ЭМА - этилметакрилат, н-БМА - н-бутилметакрилат, ОМА - октилметакрилат, ЦМА - цетилметакрилат.** P - конверсия мономера, мас.%.

* соотношение макроинициатор:мономер Б и диблок-сополимер:мономер В составляет 20/80 по массе. ** P - конверсия мономера, мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРИБЛОКСОПОЛИМЕРОВ МЕТАКРИЛОВЫХ МОНОМЕРОВ | 2013 |

|

RU2537002C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕСЦЕНТНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2010 |

|

RU2447090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ "ЖИВОЙ" РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИЕЙ И СООТВЕТСТВУЮЩИЕ ПОЛИМЕРЫ | 2003 |

|

RU2285010C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА | 2007 |

|

RU2348655C1 |

| РЕАКТИВНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2478657C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЖИВЫХ" РАДИКАЛЬНЫХ ПОЛИМЕРОВ И ПОЛИМЕРЫ | 2004 |

|

RU2315775C2 |

| ТЕЛЛУРОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ИНИЦИАТОРЫ "ЖИВОЙ" ПОЛИМЕРИЗАЦИИ, СПОСОБЫ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, ПОЛИМЕРЫ, БЛОК-СОПОЛИМЕРЫ | 2002 |

|

RU2301809C2 |

| ЦВЕТНАЯ КРАСКА ДЛЯ ТРАФАРЕТНОЙ ПЕЧАТИ НА ВНУТРЕННЕЙ СТОРОНЕ ЗАПРЕССОВАННЫХ ОТЛИВОК | 2002 |

|

RU2298024C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА | 2015 |

|

RU2604538C1 |

| ДИСПЕРГАТОРЫ В НАНОКОМПОЗИТАХ | 2004 |

|

RU2404208C2 |

Изобретение относится к синтезу линейных блок-сополимеров (мет)акриловых мономеров методом контролируемой радикальной полимеризации. Способ получения линейных блок-сополимеров метакриловых мономеров включает последовательный синтез первого и второго блоков сополимеров методом контролируемой радикальной полимеризации, при этом на первой стадии осуществляют получение полиметакрилатного инициатора путем синтеза его из мономера А с динитрилом азоизомасляной кислоты, используемым в качестве инициатора, и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохиноном, используемым в качестве регулятора полимеризации, при их мольном соотношении мономер А:инициатор:регулятор полимеризации как 1000:(1÷8):(1÷8) в течение 3-20 часов при температуре 70°C, на второй стадии осуществляют получение диблок-сополимера путем сополимеризации полученного полиметакрилатного инициатора с мономером Б, при их массовом соотношении (10-25):(90-75) в течение 1-15 ч при температуре 70°С, при этом мономер Б не является стиролом или стирол используют в виде азеотропной смеси с метилметакрилатом как мономер Б, если в качестве мономера А используют метилметакрилат, или стирол используют в качестве мономера Б, если в качестве мономера А используют н-бутилметакрилат. Технический результат - получение узкодисперсных блок-сополимеров (мет)акриловых мономеров различных молекулярных масс и при варьировании мономерных составов. 6 з.п. ф-лы, 2 табл., 3 ил.

1. Способ получения линейных блок-сополимеров метакриловых мономеров включает последовательный синтез первого и второго блоков сополимеров методом контролируемой радикальной полимеризации, при этом на первой стадии осуществляют получение полиметакрилатного инициатора путем синтеза его из мономера А с динитрилом азоизомасляной кислоты, используемым в качестве инициатора, и 4,6-ди-трет-бутил-N-(2,6-диизопропилфенил)-о-иминобензохиноном, используемым в качестве регулятора полимеризации, при их мольном соотношении мономер А:инициатор:регулятор полимеризации как 1000:(1÷8):(1÷8) в течение 3-20 ч при температуре 70°C, на второй стадии осуществляют получение диблок-сополимера путем сополимеризации полученного полиметакрилатного инициатора с мономером Б при их массовом соотношении (10-25):(90-75) в течение 1-15 часов при температуре 70°С, при этом мономер Б не является стиролом или стирол используют в виде азеотропной смеси с метилметакрилатом как мономер Б, если в качестве мономера А используют метилметакрилат, или стирол используют в качестве мономера Б, если в качестве мономера А используют н-бутилметакрилат.

2. Способ по п. 1, отличающийся тем, что в качестве мономера А используют метилметакрилат, или бутилметакрилат, или октилметакрилат.

3. Способ по пп. 1, 2, отличающийся тем, что если в качестве мономера А используют метилметакрилат, то в качестве мономера Б используют этилметакрилат, или н-бутилметакрилат, или октилметакрилат, при этом соотношение полиметилметакрилат:мономер Б составляет (10÷25):(90÷75) по массе.

4. Способ по пп. 1, 2, отличающийся тем, что если в качестве мономера А используют н-бутилметакрилат, то в качестве мономера Б используют стирол, или метилметакрилат, или этилметакрилат, или октилметакрилат, или цетилметакрилат при этом соотношение поли-н-бутилметакрилат:мономер Б составляет (10÷20):(90÷80) по массе.

5. Способ по пп. 1, 2, отличающийся тем, что если в качестве мономера А используют октилметакрилат, то в качестве мономера Б используют цетилметакрилат, при этом соотношение полиоктилметакрилат:мономер Б составляет 20:80 по массе.

6. Способ по п. 1, отличающийся тем, что на третьей стадии осуществляют получение триблок-сополимера путем сополимеризации полученного диблок-сополимера с мономером В при их массовом соотношении 20:80.

7. Способ по п. 6, отличающийся тем, что в качестве мономера А используют метилметакрилат, в качестве мономера Б используют н-бутилметакрилат, а в качестве мономера В используют октилметакрилат.

| A | |||

| Kaprinina, L.Vaganova, A | |||

| Piskunov and D | |||

| Grishin | |||

| Radical polymerization of Methhacrylate in the presence some O-Imioquinones | |||

| International conference "Organometallic and Coordination Chemistry:Fundamental and Applied Aspects", September 1-7, 2013, N | |||

| Novgorod, Russia | |||

| Book of abstracts, P38. | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛМЕТАКРИЛАТА | 2015 |

|

RU2604538C1 |

| Лизякина О.С., Ваганова Л.Б., Чегерев М.Г | |||

| и др | |||

| Радикальная полимеризация метилметакрилата с участием о-иминобензохинонов | |||

| XIX Всероссийская конференция молодых ученых-химиков | |||

| Нижний Новгород, 17-19 мая 2016, с.81 | |||

| Вишневецкий Дмитрий Викторович | |||

| Мультиблок-сополимеры : синтез в условиях полимеризации с обратимой передачей цепи и свойства | |||

| Диссертация на соискание ученой степени к.х.н., Москва, 2015, с.7-11 | |||

| ПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ПУТЕМ ПОЛИМЕРИЗАЦИИ ПОД ДЕЙСТВИЕМ НИТРОКСИЛЬНЫХ РАДИКАЛОВ | 2006 |

|

RU2425057C2 |

Авторы

Даты

2018-01-26—Публикация

2017-03-06—Подача