Изобретение относится к исследованию материалов путем определения их химических или физических свойств, в частности к исследованию прочностных свойств твердых материалов путем приложения к ним механических усилий, а именно путем измерения высоты отскакивания ударного тела.

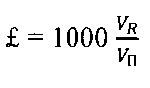

Для целей определения твердости металла ударно-динамическим способом применяют приборы, позволяющие производить оценку этой характеристики на основе аппаратурного измерения параметров соударения специального ударника с исследуемым материалом. Наиболее широкое распространение получил прибор «ЭКВОТИП». Принцип действия этого прибора основан на измерении потери энергии при соударении бойка (ударника) с испытываемым изделием. Прибор измеряет твердость по Лейбу. Твердость по Лейбу (£) представляет собой отношение скорости отскока бойка (VR) к скорости его падения на материал (VП) и определяется соотношением:

Авторами установлено, что на показания прибора оказывает влияние жесткость контролируемого изделия. Например, на тонкостенном стальном трубопроводе ударно-динамические твердомеры, откалиброванные по мерам твердости, занижают показания до 15% от статической твердости металла. Величина жесткости стенки трубопровода определяется толщиной стенки трубы (убывает с уменьшением толщины стенки), диаметром трубопровода и физико-механическими свойствами материала.

В связи с этим, с целью повышения точности измерения твердости, измерение следует проводить в зоне изделия с максимальной толщиной в направлении удара, т.е. в торец трубы. Тем самым уменьшается влияние жесткости изделия на результаты измерений.

О технических решениях по способам определения твердости металла на действующем трубопроводе ударно-динамическим прибором авторам неизвестно.

При создании предлагаемого технического решения решалась задача расширения арсенала технических приемов определенного назначения с повышением точности получаемого результата.

Решение указанной задачи обеспечено тем, что способ определения твердости металла на действующем трубопроводе ударно-динамическим прибором характеризуется увеличением результата измерения при нанесении удара по боковой поверхности трубопровода на величину поправки, определяемой путем произведения относительной разности величин информативных параметров, измеренных на отрезке образцовой трубы такого же типоразмера при нанесении ударов в торец отрезка и по его боковой поверхности, на фактическую твердость трубопровода, деленного на информативный параметр твердости от удара в торец отрезка, с соблюдением условия одного направления продольной оси прибора для всех случаев использования прибора на действующем трубопроводе и на отрезке образцовой трубы, при этом результаты измерения пересчитывают в значения статической твердости по Бринеллю (ИВ) в соответствии с таблицами из комплекта прибора.

Достоверно, если измерения твердости проводят на действующем трубопроводе с толщиной стенки трубы более 3 мм.

Надежно, если величину поправки вычисляют по зависимости:

ΔF=НВФ(НВТ-НББ)/НВТ,

где НВФ - значение твердости, измеренное на боковой поверхности действующего трубопровода;

НВТ - значение твердости, измеренное на торце отрезки образцовой трубы;

НВБ - значение твердости, измеренное на боковой поверхности отрезка образцовой трубы.

Совокупность признаков независимого пункта формулы заявителям неизвестна, что является доказательством новизны предложения, и каждый из указанных признаков со всей очевидностью не следует из уровня техники, что является доказательством наличия изобретательского уровня в предложении. При этом авторы подчеркивают наличие причинно-следственной связи между существенными признаками заявляемого технического решения и достигнутым техническим эффектом.

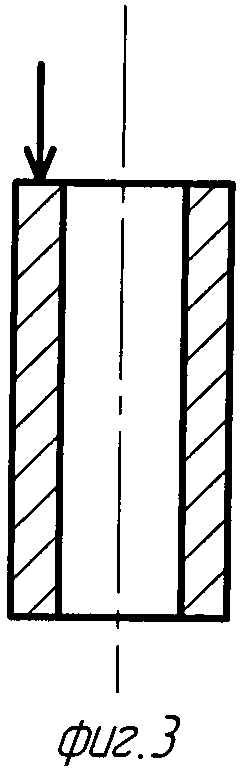

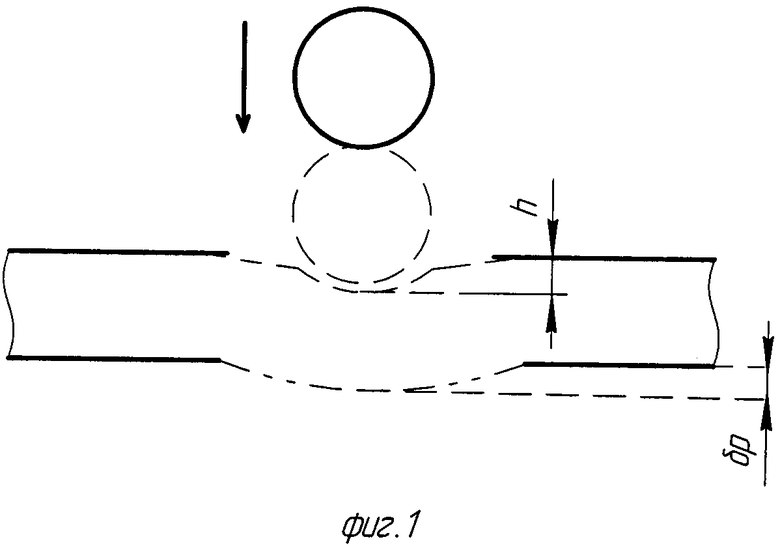

Изобретение поясняется чертежами, где на фиг. 1 показано движение ударного тела прибора к действующему трубопроводу. На фиг. 2 и 3 показаны схемы измерений твердости на отрезке образцовой трубы. На фиг. 1 пунктиром показана условно контактная деформация h при соударении ударника с металлом и изгибная деформация δp. Суммарную деформацию материала в этом случае, а для преобразователя прибора «глубину проникновения» ударника в материал можно приближенно записать в виде суммы этих перемещений h1, а именно h1=h+δp. В свою очередь, процесс деформирования металла при определении его твердости статическим нагружением можно описать с помощью уравнений Герца, связывающих нагрузку Ρ с глубиной h и диаметром d лунки:

P=n·h3/2; Р=n1·d3, где n и n1 - коэффициенты, учитывающие упругие свойства материала. Величины n и n1 определяются из следующих соотношений:

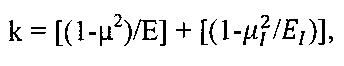

n=(16R/9k2)l/2; n1=1/6R·k, в которых значение к, в свою очередь, определяется выражением:

где Ε, ΕI, μ и μI - модули юнга и коэффициенты Пуассона испытываемого материала и шара; R - радиус шара.

Как указывалось выше, соотношение Герца между силой и деформацией для контактной задачи определяется соотношением Р=n·h3/2, а соотношение между силой Рр и прогибом δр, будет иметь вид Ρр=kр·δр, где kр - «пружинная» константа материала.

Выражение Р=n·h3/2 можно преобразовать, получив глубину контактной деформации h.

h=(Pc/n)2/3, где Рс - сила при контактной деформации.

Тогда полагая, что Рс=Рр=Р, выражение для суммарной деформации можно переписать в виде:

hI=(Рс/n)2/3+Р/kp.

Величина hI определяет «глубину проникновения» ударника при его соударением с материалом при ударно-динамическом измерении твердости. Эта величина является определяющим параметром, причем, чем она больше, тем вычисляемая твердость ниже. Как видно из приведенного соотношения, при постоянных условиях испытания, величина hI будет тем больше (меньше твердость по прибору), чем меньше значение жесткости kp, т.е. чем больше прогиб δp материала в зоне измерения твердости. Величина жесткости стенки трубопровода kp определяется толщиной стенки трубы (убывает с уменьшением толщины стенки), ее диаметром и физико-механическими свойствами материала. В связи с этим при контроле твердости металла тонкостенных трубопроводов ударно-динамические приборы показывают меньшее значение твердости по сравнению с фактической.

В связи с этим с целью повышения точности измерения твердости в реализуемом способе измерение проводится в зоне изделия с максимальной толщиной в направлении удара. Тем самым уменьшается влияние жесткости изделия на результаты измерений.

Величина поправки на жесткость стенки трубы определяется следующим образом. Для конкретного типоразмера трубы проводят замер твердости со стороны торца трубы (если толщина стенки более 3 мм) и на боковой поверхности. Измерения со стороны торца трубы имитируют условиям абсолютно жесткого тела, так как в направлении удара «толщина стенки» бесконечно большая (величина Р/Кр близка к нулю). Причем если замер твердости на торце трубы выполняется при горизонтальной (вертикальной) установке преобразователя, то при контроле зону измерения нужно выбирать в том месте, где преобразователь прибора также будет расположен горизонтально (вертикально). При выполнении этих условий измерений будет автоматически исключена погрешность измерения, связанная с углом установки преобразователя.

На фиг. 2 стрелкой указано положение преобразователя в направлении удара при измерении.

Величина поправки ΔF определяется как произведение относительной разности показаний прибора при измерении в торце НВТ (фиг. 3) и на боковой поверхности НВБ образцовой трубы того же типоразмера (фиг. 2) на фактическое значение твердости, измеренное на боковой поверхности контролируемой трубы НВФ, деленное на информативный параметр твердости от удара в торец отрезка, а именно

ΔF=НВФ(НВТ-НББ)/НВТ.

В общем виде предлагаемый способ реализуется следующим образом.

Для конкретного типоразмера трубы действующего трубопровода хранят отрезок образцовой трубы. При замере твердости материала на действующем трубопроводе выбирают зону измерения ударно-динамическим прибором, например при вертикальной установке его преобразователя. Затем проводят замер твердости со стороны торца отрезка образцовой трубы (если толщина стенки более 3 мм) и на боковой его поверхности. Измерения со стороны торца имитируют условия абсолютно жесткого тела, так как в направлении удара «толщина стенки» бесконечно большая (величина Р/Кр близка к нулю). Причем если замер твердости на действующем трубопроводе выполнялся при вертикальной установке преобразователя, то при замерах на отрезке образцовой трубы преобразователь следует располагать вертикально. При выполнении этих условий измерений будет автоматически исключена погрешность измерения, связанная с углом установки преобразователя.

Затем результат измерения на боковой поверхности трубопровода увеличивают на величину поправки, которую определяют путем умножения относительной разности величин информативных параметров, измеренных на отрезке образцовой трубы, по зависимости:

ΔF=НВФ(НВТ-НВБ)/НВТ,

при этом измерения пересчитываются в значения статической твердости по Бринеллю (НВ) в соответствии с таблицами из комплекта прибора «ЭКВОТИП», где НВФ - значение твердости, измеренное на боковой поверхности действующего трубопровода, НВТ и НВБ - показания прибора при измерении на торце и на боковой поверхности отрезка образцовой трубы.

Пример.

Испытания проводились на действующем трубопроводе диаметром 273 мм, сваренном из труб толщиной 10 мм.

Материал трубы - сталь 09Г2С. В качестве образцовой трубы использован отрезок «запаса» диаметром 273 мм. Измерения выполнены прибором «ЭКВОТИП» и пересчитаны в значения статической твердости по Бринеллю (НВ) в соответствии с таблицами из комплекта прибора.

Значения твердости на отрезке образцовой трубы составили для торца - 152 НВ, для боковой поверхности - 134 НВ.

Значение твердости на действующем трубопроводе составило 133 НВ.

Поправка для трубы действующего трубопровода составит 133(152-134)/152=15,7 (НВ), твердость - 133+15,7=148,7 (НВ).

Измерение твердости статическим твердомером на образце, вырезанном из обрезка образцовой трубы, составило - 148 НВ.

Как видно из приведенных данных испытаний, введение поправки в результат практически исключает погрешность, обусловленную влиянием жесткости толщины стенки трубы, и тем самым подтверждает работоспособность предлагаемого способа измерения твердости металла действующего трубопровода ударно-динамическим прибором.

Изложенные сведения о заявленном техническом решении, охарактеризованном в независимом пункте формулы, свидетельствуют о возможности его осуществления с помощью описанных в заявке и известных средств и методов. Следовательно, заявленный способ соответствует условию промышленной применимости действующего патентного законодательства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочностных свойств низкоуглеродистых сталей | 2018 |

|

RU2685458C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕНОК МЕТАЛЛИЧЕСКИХ СОСУДОВ | 2008 |

|

RU2379172C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОВЕРХНОСТИ ОПЕРТОЙ ПО КОНТУРУ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ | 2007 |

|

RU2351911C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ НАКЛЕПАННОГО СЛОЯ | 2014 |

|

RU2571305C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| Образцовая мера твердости | 1978 |

|

SU750332A1 |

| Способ определения длины контакта стружки при резании металлов | 1988 |

|

SU1714460A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ | 2010 |

|

RU2435154C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МЕТАЛЛА ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2003 |

|

RU2237881C1 |

Изобретение относится к исследованию материалов путем определения их химических или физических свойств, в частности к исследованию прочностных свойств твердых материалов путем приложения к ним механических усилий, а именно путем измерения высоты отскакивания ударного тела. Сущность: при нанесении удара по боковой поверхности трубопровода результат измерения увеличивают на величину поправки, которую определяют путем произведения относительной разности величин информативных параметров, измеренных на отрезке образцовой трубы такого же типоразмера при нанесении ударов в торец отрезка и по его боковой поверхности, на фактическую твердость трубопровода, измеренную на его боковой поверхности, деленного на информативный параметр твердости от удара в торец отрезка, с соблюдением условия одного направления продольной оси прибора, для всех случаев использования прибора на действующем трубопроводе и на отрезке образцовой трубы. Измерения пересчитывают в значения статической твердости по Бринеллю, в соответствии с таблицами из комплекта прибора. Технический результат: повышение точности измерения твердости. 2 з.п. ф-лы, 3 ил.

1. Способ определения твердости металла на действующем трубопроводе ударно-динамическим прибором, характеризующийся тем, что при нанесении удара по боковой поверхности трубопровода результат измерения увеличивают на величину поправки, которую определяют путем произведения относительной разности величин информативных параметров, измеренных на отрезке образцовой трубы такого же типоразмера при нанесении ударов в торец отрезка и по его боковой поверхности, на фактическую твердость трубопровода, измеренную на его боковой поверхности, деленного на информативный параметр твердости от удара в торец отрезка, с соблюдением условия одного направления продольной оси прибора, для всех случаев использования прибора на действующем трубопроводе и на отрезке образцовой трубы, при этом измерения пересчитывают в значения статической твердости по Бринеллю в соответствии с таблицами из комплекта прибора.

2. Способ по п. 1, отличающийся тем, что величину поправки вычисляют по зависимости:

ΔF=НВФ(НВТ-НВБ)/НВТ, где

НВФ - значение твердости, измеренное на боковой поверхности действующего трубопровода;

НВТ - значение твердости, измеренное на торце отрезка образцовой трубы;

НВБ - значение твердости, измеренное на боковой поверхности отрезка образцовой трубы.

3. Способ по п. 1, отличающийся тем, что измерения твердости проводят на действующем трубопроводе с толщиной стенки трубы более 3 мм.

| КОНТРОЛЬНЫЙ АППАРАТ ДЛЯ ОПРЕДЕЛЕНИЯ СТЕПЕНИ УСВОЕНИЯ НАЖИМНЫХ ОПЕРАЦИЙ ПРИ ОБУЧЕНИИ СЛЕСАРНОМУ ДЕЛУ | 1926 |

|

SU5661A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ | 2010 |

|

RU2435154C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛА В ТОЧКЕ РАБОЧЕЙ ПОВЕРХНОСТИ ЦЕЛЬНОГО МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2315280C1 |

| US 4635471 A1 13.01.1987. | |||

Авторы

Даты

2016-12-20—Публикация

2014-08-13—Подача