Изобретение относится к области измерения механических свойств металлов, определения их прочностных свойств и расчета условного предела текучести и временного сопротивления разрушению металла магистральных трубопроводов без повреждения их конструкции в процессе эксплуатации.

В настоящее время для определения прочностных свойств металла труб для расчета остаточного ресурса, в основном, используются разрушающие испытания с вырезкой образцов, сопровождающиеся остановкой работы на данном участке трубопровода, что значительно влияет на объемы транспортировки нефти и нефтепродуктов.

Главным недостатком разрушающих испытаний являются большие затраты при остановке участка трубопровода, вырезке образцов металла, транспортировки их до места испытаний, а также простоя данного участка трубопровода.

Известен метод статического растяжения металлов (ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение»), включающий статические испытания на растяжение черных и цветных металлов и изделий из них с определением характеристик механических свойств, в том числе: предела текучести условного, временного сопротивления разрыву. Метод предполагает определение механических свойств изделий на вырезанных из них стандартных образцах.

Недостатком этого метода является необходимость нарушения целостности трубопровода для вырезки образцов, что сопряжено с остановками работы трубопровода и влечет значительные временные и материальные затраты и существенно влияет на объемы транспортировки нефти и нефтепродуктов.

Известен способ определения начальной пластической деформации при вдавливании индентора (заявка на изобретение РФ №97108846, опубл. 20.04.1999 г). Недостатком данного способа является то, что намагничивающая система прибора для измерения твердости намагничивает стенки трубопровода до насыщения. Измерительная система при работе в таких условиях не способна различать напряженно-деформированное состояние стенок трубопровода.

Известен способ определения прочности материала изделия (патент РФ №2445615 опубл. 20.03.2012), заключающийся в том, что выполняют плавное нагружение изделия в области упругих деформаций, регистрацию в процессе нагружения числа импульсов акустической эмиссии и величины нагрузки, измерение размеров изделия, определение зависимости напряжений в материале от времени, определение параметров распределения структурно-чувствительного параметра по объему материала изделия путем аппроксимации экспериментальной зависимости числа импульсов акустической эмиссии от времени определенной теоретической кривой и нахождение предела прочности материала изделия из соответствующего уравнения.

Недостатком данного способа является то, что его применяют в локальных областях металлических изделий, а также недостаточная точность результатов в связи с тем, что в этом способе осуществляется только измерение твердости, кроме того, данный способ не применим в реальных условиях эксплуатации труб.

Известен способ оценки микромеханических характеристик локальных областей металлов (патент РФ №2554306, опубл. 27.06.2015), заключающийся в том, что подбирают образцы одной марки стали, термообработанные при разных режимах. Внедряют индентор в произвольную зону образца, пошагово увеличивают нагрузку в заданном интервале, прилагают нагрузку последовательно в одну фиксированную точку поверхности произвольной зоны, по зависимости нагрузки от глубины внедрения индентора определяют коэффициенты а и n формулы P=a⋅hn, где Р - нагрузка на индентор, h - глубина отпечатка на образце металла от индентора. Получают уравнения зависимости механических характеристик от коэффициентов а и n. Внедряют индентор в локальную зону образца таким же образом, как в произвольную зону, по зависимости нагрузки от глубины внедрения индентора определяют коэффициенты a1 и n1, подставляют их в полученные уравнения и рассчитывают свойства материала в локальной зоне образца.

Недостатком данного способа является то, что его применяют в локальных областях сварных соединений и сплавов, а также недостаточная точность результатов в связи с тем, что посредством данного способа измеряют только твердость.

Известны способы определения твердости металла динамическими твердомерами по Бринеллю, определения элементного состава металла спектральными методами, определения величины действительного зерна феррита и объемной доли перлита методами оптической микроскопии без разрушения конструкции (ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна, ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов и ленты, ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа, ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу).

Техническая проблема заключается в том, что с помощью перечисленных способов контроля и определения прочностных свойств невозможно определить условный предела текучести и временное сопротивление разрыву металла трубопровода, что препятствует расчету его остаточного ресурса без нарушения целостности конструкции в условиях эксплуатации.

Задачей заявляемого изобретения является разработка способа определения прочностных свойств низкоуглеродистых сталей за счет определения условного предела текучести и временного сопротивления разрыву металла магистрального трубопровода без нарушения его целостности и остановки транспортировки нефти и нефтепродуктов.

Техническим результатом настоящего изобретения является повышение достоверности результатов измерений за счет определения условного предела текучести и временного сопротивления разрыву металла, что обеспечивает возможность проведения качественного контроля и определения прочностных характеристик металла трубопроводов в условиях эксплуатации.

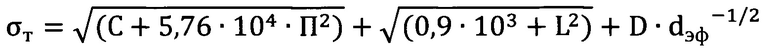

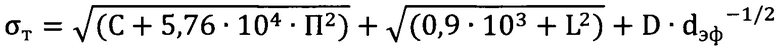

Для достижения технического результата в способе определения прочностных свойств низкоуглеродистых сталей проводят подготовку трубопровода к измерениям, определяют количественные характеристики микроструктуры металла, эффективный размер зерна феррита dэф и объемную долю перлита, определяют твердость металла участков трубопровода переносными твердомерами динамического действия, затем осуществляют определение элементного состава низкоуглеродистой стали спектрометром и производят расчет условного предела текучести 00,2 по результатам измерений в соответствии с уравнением:

σ0,2=1,5+0,74⋅HB+0,6⋅σт

L=4670⋅CC+33⋅CMn+86⋅CSi+690⋅CP,

где НВ - значение твердости по Бринеллю;

σт - физический предел текучести, Н/мм2;

С - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода;

П - процент перлитной составляющей, % от объема;

L - параметр, учитывающий концентрации компонентов стали (С, Mn, Si, Р), масс. %.

D - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода;

dэф - размер зерна феррита, мм.

Временное сопротивление разрыву σв, МПа, определяется в соответствии с уравнением:

σB=8,8⋅10-4HB2+2,66HB+E

где НВ - значение твердости по Бринеллю;

Е - параметр, в зависимости от значений твердости по Бринеллю металла трубопровода.

Способ определения прочностных свойств низкоуглеродистых сталей осуществляется следующим образом.

Проводят подготовку трубопровода к исследованиям. Для чего шлифуются три участка, расположенные на расстоянии не менее двух толщин стенки трубы от шва и не менее 100 мм друг от друга. Ширина и длина участка не менее 150 мм шероховатость не более Rz 40.

Затем производят определение количественных характеристик (эффективный размер зерна феррита dэф, объемная доля перлита) микроструктуры металла трубопровода. При этом проводится контроль качества подготовки поверхности участков, фотографирование структуры металла на подготовленных участках с использованием переносных микроскопов, анализ фотографий структуры металла в металлографической лаборатории.

Фотографирование структуры металла проводится при увеличении не менее 400х (по три фотографии микроструктуры с каждого участка). На всех фотографиях должен быть проставлен маркер увеличения.

При проведении анализа фотографий микроструктуры оценивают эффективный размер зерна феррита dэф, мм, в соответствии с требованиями ГОСТ 5639 и объемную долю перлита.

Спектральный анализ проводят с применением переносных (лазерных или искровых) спектрометров (типа «PMI-Master Smart») для определения элементного состава стали.

Определение твердости металла трубопровода выполняется с применением переносных твердомеров (типа Equotip 3) динамического действия.

На основании данных о химическом составе металла, значений твердости, размера зерна определяются механические характеристики металла трубы. Значения механических характеристик определяются как средние значения результатов измерений трех участков.

Условный предел текучести сод по результатам измерений определяется в соответствии с уравнением:

σ0,2=1,5+0,74⋅HB+0,6⋅σт

L=4670⋅CC+33⋅CMn+86⋅CSi+690⋅CP,

где НВ - значение твердости по Бринеллю;

σт - физический предел текучести, Н/мм2;

С - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода;

П - процент перлитной составляющей, % от объема;

L - параметр, учитывающий концентрации компонентов стали (С, Mn, Si, Р), масс. %.

D - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода;

dэф - размер зерна феррита, мм. Временное сопротивление разрыву σв, МПа, определяется в соответствии с уравнением:

σB=8,8⋅10-4HB2+2,66HB+E

где НВ - значение твердости по Бринеллю;

Е - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода.

Пример реализации способа определения прочностных свойств низкоуглеродистых сталей.

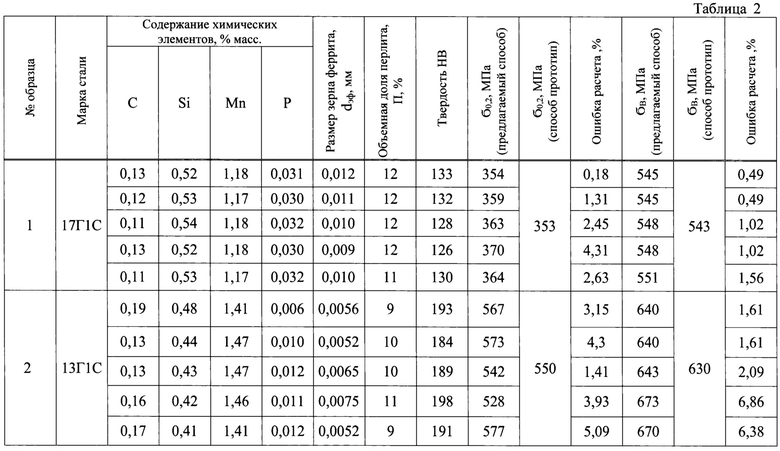

В реальных условиях эксплуатации условный предел текучести и временное сопротивление разрыву было определено для двух магистральных трубопроводов большого диаметра, а именно, диаметром 1020 мм, толщиной стенки 12 мм, изготовленных из стали марки 17Г1С и диаметром 1220 мм, толщиной стенки 14 мм из стали 13Г1С.

Для каждой трубы проводились измерения величины действительного зерна феррита, объемной доли перлита, твердости и определение элементного состава неразрушающими способами с применением переносных приборов.

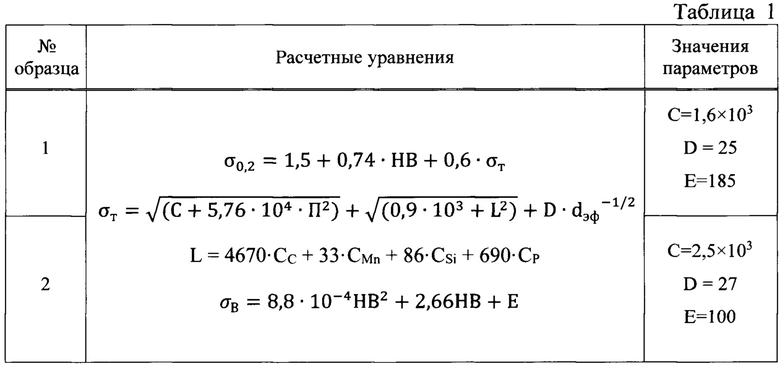

Для расчета условного предела текучести и временного сопротивления разрыву использовались расчетные уравнения и значения параметров, приведенные в таблице 1.

Параметры С, D, Е в уравнениях принимались в зависимости от значений твердости по Бринеллю металла трубопровода, измеренной динамическим твердомером Equotip 3 в соответствии с таблицей 1. Результаты определения условного предела текучести и временного сопротивления металла труб по предлагаемому способу сравнивались со значениями тех же механических характеристик металла труб, определенными испытаниями на растяжение образцов, вырезанными из труб. Ошибка расчета по предлагаемому способу не превысила 5%.

Таким образом, предлагаемый способ позволяет определять условный предел текучести и временное сопротивление металла трубопровода комплексом неразрушающих методов без нарушения целостности трубопровода в процессе его эксплуатации с точностью, превышающей точность результатов, полученных разрушающими методами.

Результаты определения условного предела текучести и временного сопротивления приведены в таблице 2.

Предложенный способ позволяет повысить достоверность результатов измерений за счет определения условного предела текучести и временного сопротивления разрыву металла, что обеспечит возможность проведения качественного контроля и определения прочностных характеристик металлов трубопроводов в условиях эксплуатации

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАЛИБРОВАННЫЙ ИЗ ПРУЖИННОЙ СТАЛИ | 2006 |

|

RU2333260C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ И ПАРАМЕТРОВ ПРОЧНОСТИ МАТЕРИАЛЬНОЙ СРЕДЫ | 2016 |

|

RU2615517C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОПЕРЛИТНОЙ СТАЛИ | 1992 |

|

RU2060846C1 |

| РУЛОННЫЙ ПРОКАТ ДЛЯ ОБСАДНЫХ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2728981C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

Изобретение относится к области измерения механических свойств металлов, определения их прочностных свойств и расчета условного предела текучести и временного сопротивления разрушению металла магистральных трубопроводов без повреждения их конструкции в процессе эксплуатации. Сущность: проводят подготовку трубопровода к измерениям, выделяют участки трубопровода, определяют количественные характеристики микроструктуры металла, эффективный размер зерна феррита dэф и объемную долю перлита, определяют твердость металла участков трубопровода переносными твердомерами динамического действия, затем осуществляют определение элементного состава низкоуглеродистой стали спектрометром и производят расчет условного предела текучести σ0,2 и временного сопротивления разрыву σв по результатам измерений. Технический результат: повышение достоверности результатов измерений, возможность проведения качественного контроля и определения прочностных характеристик металла трубопроводов в условиях эксплуатации. 2 табл.

Способ определения прочностных свойств низкоуглеродистых сталей, характеризующийся тем, что проводят подготовку трубопровода к измерениям, определяют количественные характеристики микроструктуры металла, эффективный размер зерна феррита dэф и объемную долю перлита, определяют твердость металла участков трубопровода переносными твердомерами динамического действия, затем осуществляют определение элементного состава низкоуглеродистой стали спектрометром и производят расчет условного предела текучести σ0,2 по результатам измерений в соответствии с уравнением:

σ0,2=1,5+0,074⋅HB+0,6⋅σт

L=4670⋅CC+33⋅CMn+86⋅CSi+690⋅CP,

где НВ - значение твердости по Бринеллю;

σт - физический предел текучести, Н/мм2;

С - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода;

П - процент перлитной составляющей, % от объема;

L - параметр, учитывающий концентрации компонентов стали (С, Mn, Si, Р), мас.%;

D - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода;

dэф - размер зерна феррита, мм;

и временного сопротивления разрыву σв, МПа;

по результатам измерений в соответствии с уравнением:

σB=8,8⋅10-4HB2+2,66HB+E,

где НВ - значение твердости по Бринеллю;

Е - параметр, выбранный в зависимости от значений твердости по Бринеллю металла трубопровода.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ НИЗКОУГЛЕРОДИСТЫХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2476855C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| RU 2052790 C1, 20.01.1996 | |||

| US 3490273 A1, 20.01.1970. | |||

Авторы

Даты

2019-04-18—Публикация

2018-02-13—Подача