Изобретение относится к области металлургии, к способам производства горячекатаной стали с высокими прочностными свойствами, предназначенной для применения в изделиях нефтегазохимии и высокоскоростного транспорта, работающих в экстремальных условиях, а также в качестве основного слоя биметаллических изделий указанного назначения.

Традиционно для этих целей используют углеродистые (Ст. 3, 20К) и низколегированные, в том числе повышенной прочности (16ГС, 09Г2С) конструкционные стали, которые обеспечивают требуемую прочность, стойкость при ударных нагрузках, технологичность при гибке, штамповке, а также высокую свариваемость.

Требования к свойствам современных сталей постоянно растут, в частности это касается высокой прочности при сохранении высоких показателей пластичности и вязкости материала. Высокая прочность достигается благодаря сочетанию различных механизмов упрочнения, наиболее благоприятным из которых является измельчение зеренной структуры, так как при этом происходит одновременное повышение и прочности и пластичности. В свою очередь, измельчение зерна может происходить по различным механизмам. В частности, это возможно из-за наличия в исходной заготовке или из-за формирования в процессе высокотемпературного нагрева барьеров, которые будут препятствовать росту зерна аустенита, например зернограничных сегрегаций основных (марганец, кремний) или примесных (сера, фосфор) элементов, или выделений избыточных фаз с участием указанных и/или микролегирующих элементов. Второй в настоящее время наиболее важной причиной формирования мелкозернистой структуры готового проката является торможение рекристаллизации путем создания условий для выделения в процессе горячей прокатки субмикронных выделений избыточных фаз. Традиционно это достигается микролегированием стали карбонитридообразующими элементами - титаном, ниобием, ванадием, которые образуют выделения избыточных фаз, способствующих измельчению зерна, в частности путем образования в процессе горячей прокатки субмикронных частиц, тормозящих рекристаллизацию. В то же время микролегирование приводит к существенному удорожанию сталей, что ограничивает их использование.

Для сталей, не содержащих микролегирующие элементы, способом обеспечения высокой прочности является использование термической обработки - закалки с отпуском, что также приводит к удорожанию металлопродукции.

Это свидетельствует о целесообразности разработки сталей усовершенствованного состава и технологий их производства, обеспечивающих высокий комплекс свойств путем управления структурообразованием в стали, в частности, в процессе горячей прокатки, при снижении содержания в стали микролегирующих элементов.

Известен способ изготовления листовой стали с высокой прочностью и ударной вязкостью, с пределом текучести 900 МПа, который заключается в изготовлении стали следующего химического состава (в вес. %) С 0.07~0.14, Si 0.25~0.50, Μn 1.70~2.20, Cr 0.05~0.50, Ni 0.20~0.50, Nb 0.03~0.10, V 0.03~0.10, Ti 0.01~0.0, Al 0.02~0.04, В 0.0006~0.0025, остальное - железо и неизбежные примеси (Патент CN 102337482 B, МПК С22С 38/58, B21В 37/74, опубл. 20.11.2013). Применение термомеханической контролируемой прокатки и технологии охлаждения позволяет в стали данного химического состава получить матрицу из сверхтонких пластин бейнита с пределом текучести ≥900 МПа, пределом прочности ≥980 МПа, при значении ударной вязкости Шарпи при (-20 С) более 150 Дж. Показатель предрасположенности к образованию сварных трещин такой стали Рсм≤0.25%, что свидетельствует о хорошей свариваемости.

Указанное изобретение обеспечивает высокое сочетание прочности, вязкости, свариваемости. Однако повышенное содержание легирующих и микролегирующих элементов приводит к высокой стоимости стали. Необходимость использования сложной термомеханической обработки требует высокой культуры производства.

Известен способ получения стали с пределом прочности на разрыв по меньшей мере 900 МПа, включающий нагрев стального сляба до 950-1250°C; горячую прокатку сляба при температуре не выше 950°C при совокупной степени обжатия, составляющей по меньшей мере 25% для формирования толстолистовой стали, завершение горячей прокатки при температуре не ниже температуры фазового превращения Ar3 при охлаждении или при 700°C в зависимости от того, какое из этих значений температуры будет выше; и охлаждение толстолистовой стали от температуры не ниже 700°C со скоростью охлаждения в пределах 10-45°C/с, при замере ее в центральной зоне толстолистовой стали до тех пор, пока центральная зона толстолистовой стали не охладится до температуры не выше 450°C. Сталь содержит, мас. %: углерод 0.02-0.1, кремний не более 0.6, марганец 0.2-1,7, никель 0.2-1.2, ниобий 0.01-0.1, титан 0.005-0.03, алюминий не более 0.1, азот 0.001-0.006, медь 0-0.6, хром 0-0.8. молибден 0-0.6, ванадий 0-0.1. бор 0-0.0025, кальций 0-0.006, фосфор ≤0,015, сера ≤0,003, железо и примеси - остальное. При этом сталь содержит карбиды с размером частиц менее 5 мкм и имеет значение углеродного эквивалента Vs, равное 0.15-0.42 и определяемое по формуле Vs=С+(Μn/5)+5 Ρ-(Ni/10)-(Mo/15)+(Cu/10). Сталь имеет смешанную микроструктуру, состоящую из мартенсита и нижнего бейнита, причем смешанная структура составляет по меньшей мере 90 об.% от микроструктуры стали, нижний бейнит составляет по меньшей мере 2 об.% от смешанной структуры, а предшествующие аустенитные зерна имеют отношение длины к ширине по меньшей мере 3.

Сталь обладает высокими показателями: ударной вязкостью по всей своей толщине, высоким уровнем свойств в сварных соединениях и имеет предел прочности на разрыв по меньшей мере 900 МПа.

Технический результат данного изобретения - высокие показатели прочности и ударной вязкости за счет сложной системы легирования. (Патент RU 2205245 МПК С22С 38/08, С22С 38/50, С22С 38/58, опубл. 27.05.2003).

В указанном изобретении предполагается упрочнение путем создания сдвиговых структур, а также с помощью торможения рекристализации аустенита. Измельчение аустенитного зерна в данном способе осуществляется за счет дорогостоящего легирования карбонитридообразующими элементами.

Наиболее близким аналогом заявленного изобретения является способ производства проката из конструкционной низколегированной стали 09Г2С. Данная сталь применяется для различных изделий и оборудования, в том числе нефтехимической отрасли, работающих при температуре от -70 до +425°C под давлением. Сталь содержит, мас. %: углерод до 0,12, кремний 0,5-0,8, марганец 1,3-1,7. никель до 0,3, хром до 0,3, азот до 0,008, медь до 0,3, фосфор до 0,035, сера до 0,04, железо и примеси - остальное. Прокат из такой стали имеет следующие механические свойства: в горячекатаном состоянии предел прочности 490 МПа, предел текучести 345 МПа, после нормализации предел прочности 470 МПа, предел текучести 265 МПа, после закалки с отпуском предел прочности 510 МПа, предел текучести 340 МПа. (ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия - прототип)

Недостатком данной стали является то, что наиболее высокие показатели механических характеристик достигаются только за счет дополнительных технологических операций, таких как закалка с отпуском. При этом уровень прочности остается также сравнительно низким.

Задачей, на решение которой направлено изобретение, является оптимизация химического состава и технологии производства стали с обеспечением технического результата в виде повышения показателей прочности и пластичности стали за счет измельчения структуры во время горячей прокатки, при снижении стоимости производства стали путем упрощения технологической цепочки.

Технический результат достигается тем, что в способе производства высокопрочной горячекатаной стали, включающем получение заготовки из стали и горячую прокатку заготовки, согласно изобретению заготовку получают из стали, содержащей компоненты в следующем соотношении, мас. %:

при этом содержание марганца и серы связано зависимостью [Mn]·[S]<0,005, нагрев заготовки перед горячей прокаткой осуществляют в диапазоне от более 1250 до 1300°С, а горячую прокатку осуществляют с обеспечением выделения в ее процессе в структуре проката субмикронных выделений частиц сульфида марганца MnS размером 0,1-0,8 мкм.

Сущность изобретения заключается в том, что обеспечение высоких показателей прочности достигается получением более мелкого ферритного зерна в готовом прокате, обосновывается выделением в процессе горячей прокатки субмикронных частиц избыточных фаз - в первую очередь сульфида марганца, и при данном химическом составе стали - в меньшей степени кабонитрида ниобия. Выделение указанных частиц при горячей прокатке тормозит рекристаллизационные процессы, способствуя формированию после прокатки вытянутого и мелкого аустенитного зерна с большой протяженностью границ зерен. Зарождение ферритных зерен при полиморфном превращении в процессе последующего охлаждения начинается именно на границах таких аустенитных зерен, и при увеличении протяженности границ количество центров зарождения ферритных зерен увеличивается, что и приводит к измельчению конечной структуры и к повышению прочности. В данной стали выделениями избыточных фаз, образующимися при прокатке, являются не только традиционно используемые для этой цели частицы карбонитрида ниобия, но и сульфида марганца. С повышением температуры нагрева под прокатку и при обеспечении содержания серы и марганца в стали, а также их произведения в заявленных диапазонах создаются условия для растворения в процессе высокотемпературной выдержки сравнительно крупных частиц сульфида марганца, которые присутствовали в металле литой заготовки. Переходящая при этом в твердый раствор сера (а также марганец) может влиять на измельчение конечной структуры проката, участвуя в образовании более мелких (субмикронных) выделений сульфида марганца в процессе горячей прокатки.

Предлагаемое содержание серы и марганца в стали при ограничении значения их произведения и температуры нагрева под прокатку обеспечивает формирование субмикронных частиц сульфида марганца в процессе горячей прокатки, которые способствуют торможению рекристаллизационных процессов и, таким образом, формированию после прокатки вытянутого и мелкого аустенитного зерна с большой протяженностью границ зерен.

Ограничение нижнего и верхнего предела содержания серы (0,002-0,008 мас. %) в стали, а также верхнего допустимого значения произведения содержания марганца на содержание серы (не более 0,005%) определяется необходимостью растворения в процессе высокотемпературной выдержки крупных частиц сульфида марганца и образования достаточного количества более мелких (субмикронных) выделений сульфида марганца в процессе горячей прокатки. Дальнейшее снижение содержания серы не способствует повышению прочности, так как при этом уменьшается количество субмикронных частиц сульфида марганца, формирующихся при горячей прокатке, и снижается эффективность торможения рекристаллизации. Кроме того, дальнейшее снижение содержания серы приводит к существенному удорожанию металлопродукции. При содержании серы более 0,008% не реализуется указанный механизм упрочнения, так как в этом случае не происходит растворения сульфида марганца при нагреве под прокатку.

Ограничение нижнего предела содержания марганца (0,5 мас. %) связано с необходимостью связать серу в частицы MnS, что предупреждает образование сульфида железа, присутствие которого может оказать вредное влияние на качество поверхности проката. Ограничение верхнего предела содержания марганца (1,50 мас. %) связано с необходимостью получения высоких показателей пластичности и ударной вязкости при сохранении высоких показателей прочности.

Содержание углерода в заявленных пределах позволяет дополнительно влиять на прочностные характеристики стали, так как оно влияет и на количество карбонитридных

выделений, и на формирование упрочняющих структурных составляющих. Более низкое содержание углерода приводит к снижению прочности. Его более высокое содержание по сравнению с заявленными пределами отрицательно влияет на пластичность.

Содержание кремния (0,05-0,70 мас. %) и алюминия (0,02-0,05 мас. %) в предлагаемых пределах позволяет обеспечить требуемый уровень раскисленности стали. Кроме того, указанное содержание алюминия приводит к образованию частиц нитрида алюминия, сдерживающих рост зерна, что, в свою очередь, приводит к повышению прочности, а также вязкости. Увеличение содержания данных элементов приводит к понижению пластичности стали.

Ограничение содержания никеля (<0,15 мас. %), меди (<0,15 мас. %) и фосфора (не более 0,015 мас. %) позволяет избежать хладноломкости данной стали, так как предупреждает формирование сегрегаций по границам зерен.

Ограничение содержания хрома (<0,15 мас. %) обеспечивает высокую свариваемость стали. Повышение его содержания отрицательно влияет на показатели свариваемости и приводит к увеличению стоимости продукции.

Микролегирование стали ниобием (от 0,005 до менее 0,01 мас. %) в указанных пределах приводит к повышению прочности, вязкости и хладостойкости стали из-за выделения мелкодисперсных частиц карбонитридов и/или карбидов ниобия на заключительной стадии горячей прокатки и в процессе охлаждения смотанного рулона, а также из-за развития процессов дисперсионного твердения, повышающих прочностные характеристики.

Температура нагрева металла под прокатку до температур от более 1250 до 1300°С обеспечивает в стали данного химического состава растворение сульфида марганца, а при последующем охлаждении его выделение в виде более мелких субмикронных частиц, тормозящих рекристаллизацию аустенита, а также являющихся центрами зарождения зерен полигонального феррита в процессе полиморфного превращения. Нагрев до более низкой температуры 1250°С, несмотря на получение после нагрева более мелкого зерна аустенита, не обеспечивает растворения частиц сульфида марганца, достаточного для последующего его выделения в виде субмикронных частиц, влияющих на рекристаллизацию аустенита и на формирование феррита. Нагрев до температуры более 1300°С приводит к формированию слишком крупнозернистой структуры аустенита, которая наследуется и в готовом прокате.

Примеры конкретного выполнения способа:

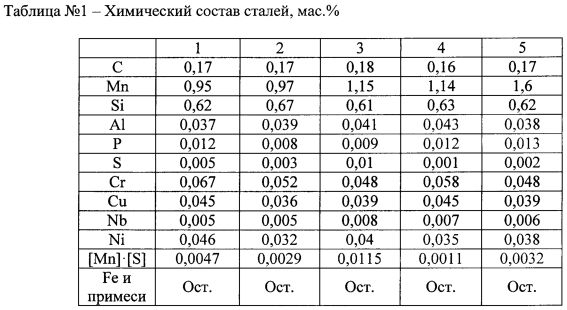

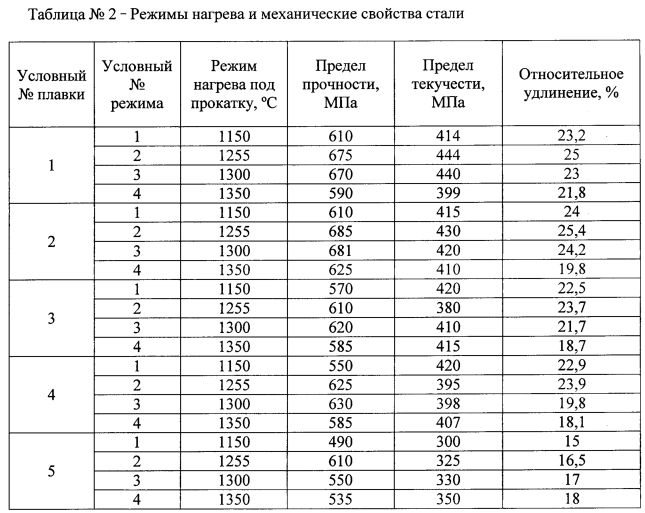

Пять вариантов углеродистой стали (химический состав приведен в таблице №1) были получены в лабораторных условиях. Варьируя температуры нагрева под прокатку (1150°С, 1255°С, 1300°С и 1350°С), осуществлялась горячая прокатка на лабораторном стане на толщину 3,5 мм, с последующей имитацией смотки в рулон (полученные полосы после прокатки помещали в печь, нагретую до температуры 580°С, и охлаждали с печью). Кроме испытаний на растяжение с определением предела текучести, предела прочности и относительного удлинения (результаты приведены в таблице №2), были проведены электронно-микроскопические исследования выделений сульфида марганца в готовом прокате, в зависимости от температурного режима нагрева под прокатку на сканирующем электронном микроскопе JSM-6610LV фирмы «JEOL».

Как видно из таблицы №1, химический состав плавок №1,2 соответствует формуле изобретения, в то время как для плавки №3 содержание серы, а также произведение содержания серы на содержание марганца выше, чем в формуле изобретения, для плавки №4 содержание серы ниже, чем заявлено в изобретении, а плавка №5 отличается от заявленного более высоким содержанием марганца.

Для всех вариантов плавок режимы нагрева стали под прокатку (таблица №2) с №2, 4 соответствуют формуле изобретения. Режим №1 отличается более низкой температурой нагрева, а режим №4 более высокой температурой нагрева по сравнению с заявленными в формуле изобретения температурами нагрева под прокатку.

Как видно из данных, приведенных в таблицах №1 и №2, наиболее высокие показатели прочности (временное сопротивление не ниже 670 МПа) при сохранении пластичности (не менее 23%) имеют стали вариантов №№ 1 и 2, соответствующих формуле изобретения по химическому составу, для вариантов нагрева под прокатку до температур более 1250 до 1300°С, также соответствующих формуле изобретения.

В образцах проката с предлагаемым химическим составом, полученного из заготовок, нагретых под прокатку до температур более 1250 до 1300°С, присутствуют субмикронные частицы сульфида марганца, часто на оксидах, но также субмикронного размера. В прокате из заготовок, нагретых под прокатку при более низких температурах (менее 1250°С) с тем же содержанием серы, выделения сульфида марганца расположены на более крупных сложных оксидах, часто содержащих кальций и магний. При температурах 1150°С мольная доля сульфида марганца, растворяющегося при нагреве под прокатку, а значит,

выделяющегося в процессе прокатки, недостаточна для эффективного торможения рекристаллизации. При 1350°С превалирующее значение имеет рост аустенитного зерна в процессе нагрева под прокатку, что наследуется в готовом прокате и приводит к снижению прочности.

Как видно из приведенных данных таблиц №1 и №2, для стали с большим содержанием марганца (более 1,5%), независимо от температуры нагрева под прокатку, отмечаются более низкие прочностные характеристики. Это связано с недостаточным растворением сульфида марганца при нагреве под прокатку. Однако стоит отметить, что при увеличении температуры нагрева стали под прокатку наблюдается незначительное увеличение пластичности за счет некоторой доли частиц. Эти данные подтверждают необходимость ограничить содержание марганца - не более 1,5%.

При повышении содержания серы выше 0,008% (в частности до 0,010%), а также произведения содержания серы на содержание марганца (сталь варианта 3), указанный механизм измельчения зерна и повышения прочности не реализуется, так как в этом случае не происходит растворения сульфида марганца при нагреве под прокатку. Независимо от температуры нагрева под прокатку, в такой стали формируется крупнозернистая феррито-перлитная структура и низкий уровень прочностных характеристик. При низком содержании серы, менее 0,002% (для стали варианта №4 [S]=0,001%), общее количество сульфида марганца становится недостаточным для эффективного торможения рекристаллизационных процессов. Для реализации рассмотренного механизма упрочнения с участием сульфида марганца наиболее благоприятны стали с содержанием серы от 0,002 до 0,008%.

Таким образом, к благоприятным типам избыточных фаз относятся выделения, формирующиеся в процессе горячей прокатки и имеющие субмикронные размеры, в основном 0,1-0,8 мкм. Их образование приводит к торможению процессов рекристаллизации горячекатаного проката, к соответствующему измельчению зерна аустенита, наследуемого в конечной структуре. К таким выделениям относятся не только карбонитридные выделения, но и выделения сульфида марганца, образование которых в процессе горячей прокатки возможно при определенном содержании серы и марганца. Очевидно, что в случае реализации механизма упрочнения, связанного с формированием частиц сульфида марганца, содержание в стали ниобия может быть уменьшено.

Результаты, приведенные в таблицах №1 и №2, подтверждают, что варианты сталей, соответствующие формуле изобретения, демонстрируют высокие показатели прочности и пластичности после горячей прокатки, без дополнительной термической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| Способ производства горячекатаной высокопрочной коррозионно-стойкой стали | 2015 |

|

RU2615426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ АВТОЛИСТОВОЙ СТАЛИ | 2016 |

|

RU2633858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| ГОРЯЧЕКАТАНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 2015 |

|

RU2605034C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2016 |

|

RU2625510C1 |

Изобретение относится к области металлургии, а именно к получению высокопрочной горячекатаной стали, используемой для изготовления изделий нефтегазохимии и высокоскоростного транспорта, работающих в экстремальных условиях, а так же как основной слой биметаллических конструкций. Получают заготовку из стали, содержащей компоненты в следующем соотношении, мас.%: углерод 0,16-0,45, кремний 0,05-0,70, марганец 0,50-1,50, сера 0,002-0,008, фосфор не более 0,015, хром не более 0,15, никель не более 0,15, медь не более 0,15, ниобий от 0,005 до менее 0,01, алюминий кислоторастворимый 0,02-0,05, железо и неизбежные примеси - остальное, при этом содержание марганца и серы связано зависимостью [Mn]·[S]<0,005. Осуществляют нагрев заготовки до температуры в диапазоне от более 1250 до 1300°C и проводят горячую прокатку. Получаемый прокат обладает высокими прочностными показателями. 2 табл.

Способ производства высокопрочной горячекатаной стали, включающий получение заготовки из стали, горячую прокатку заготовки, отличающийся тем, что заготовку получают из стали, содержащей компоненты в следующем соотношении, мас.%:

при этом содержание марганца и серы связано зависимостью [Mn]·[S]<0,005, перед горячей прокаткой осуществляют нагрев заготовки в диапазоне от более 1250 до 1300°С, а в процессе горячей прокатки обеспечивают выделение в структуре проката субмикронных частиц сульфида марганца MnS размером 0,1-0,8 мкм.

| EP 1559797 A1, 03.08.2005 | |||

| СТАЛЬНОЙ ЛИСТ ДЛЯ ПРОИЗВОДСТВА МАГИСТРАЛЬНОЙ ТРУБЫ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ И ПЛАСТИЧНОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ЛИСТА | 2009 |

|

RU2478133C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ИЗОТОПОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647730C1 |

| СПОСОБЫ СУШКИ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ И СПОСОБЫ ПОЛУЧЕНИЯ СУХОЙ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ | 2007 |

|

RU2444510C2 |

| Патрон очищающий для стрелкового оружия | 2021 |

|

RU2759615C1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ С АВТОМАТИЧЕСКОЙ РАЗЪЕДИНИТЕЛЬНОЙ СВЯЗЬЮ | 2008 |

|

RU2397570C2 |

| EP 2873747 A1, 20.05.2015. | |||

Авторы

Даты

2016-12-20—Публикация

2015-11-20—Подача