Область техники

Это изобретение относится к литью с прямым охлаждением (ПО) металлов и металлических сплавов, в частности алюминия и алюминиевых сплавов, при котором напрямую получают однородный продукт, подходящий для формирования металлических продуктов, таких как листовые и толстолистовые изделия.

Уровень техники

Металлы и металлические сплавы, в частности алюминий и алюминиевые сплавы отливают из расплавленной фазы для получения отливок или заготовок, которые впоследствии подвергают дальнейшей обработке, такой как прокатка или горячая обработка, для производства листовых или толстолистовых изделий, которые могут быть преобразованы в конечные продукты. В нижеследующем описании термин «заготовка» используют для описания продукта процесса литья с ПО. Заготовка представляет собой удлиненное металлическое полученное литьем изделие, обычно цилиндрической формы и имеющее небольшой диаметр по сравнению с его длиной. Однако принципы и операции, применяемые в данном документе, также могут быть применимы к производству отливок. Литье с ПО для производства заготовок или отливок обычно проводят в неглубоком сквозном кристаллизаторе, вертикальном в осевом направлении, который первоначально закрыт на нижнем конце выполненной с возможностью перемещения вниз платформой (часто называемой нижним блоком). Кристаллизатор окружен охлаждающей рубашкой, через которую непрерывно циркулирует охлаждающая текучая среда, такая как вода, для обеспечения внешнего охлаждения стенки кристаллизатора. Расплавленный алюминий (или другой металл) вводят в верхний конец охлажденного кристаллизатора, и по мере затвердевания расплавленного металла в области, прилегающей к внутренней периферии кристаллизатора, платформу перемещают вниз. При эффективном непрерывном перемещении платформы и, соответственно, непрерывной подаче расплавленного алюминия в кристаллизатор можно производить заготовка требуемой длины.

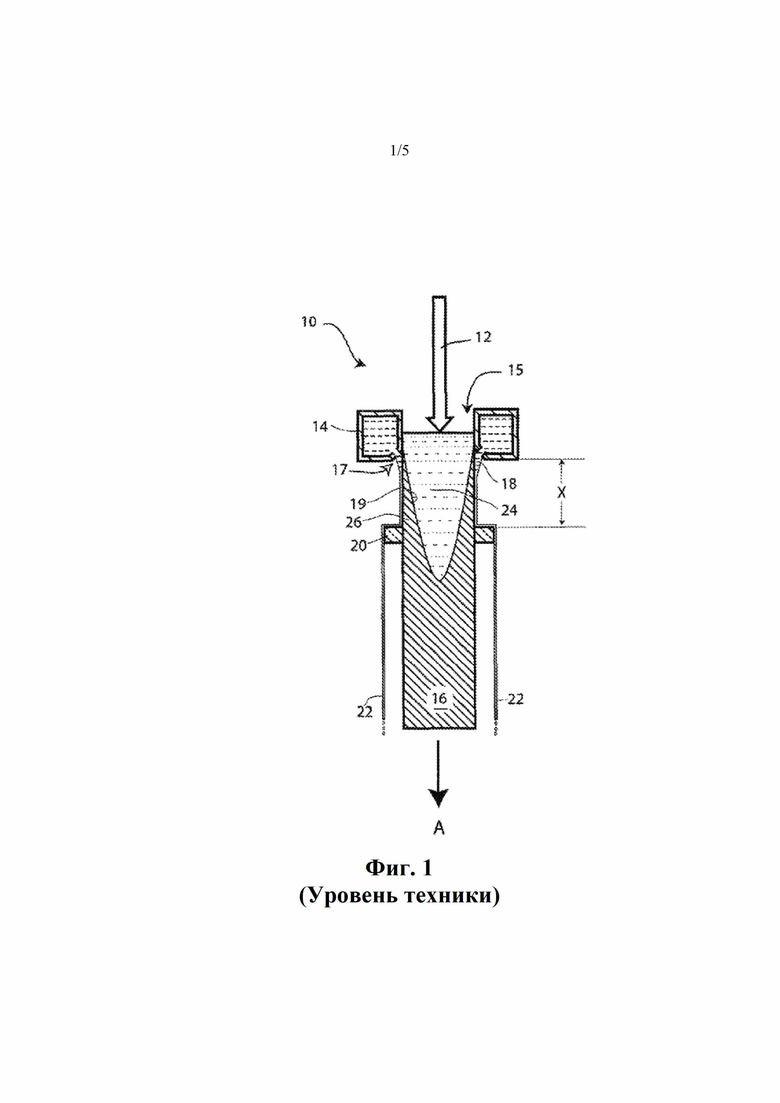

На фиг. 1 (предшествующий уровень техники) показано схематическое поперечное сечение приведенного в качестве примера традиционного вертикального устройства 10 для литья с ПО. Расплавленный металл 12 вводят в вертикально ориентированный охлаждаемый водой сквозной кристаллизатор 14 через вход 15 кристаллизатора, и он выходит в виде заготовки 16 из выхода 17 кристаллизатора. Верхняя часть заготовки 16 имеет сердцевину 24 из расплавленного металла, образующую сужающуюся внутрь лунку 19 внутри твердой внешней оболочки 26, которая утолщается при увеличении расстояния от выхода 17 кристаллизатора по мере охлаждения заготовки до образования полностью твердого литого заготовки на определенном расстоянии ниже выхода 17 кристаллизатора. Кристаллизатор 14 имеет стенки кристаллизатора (поверхности отливки) с жидкостным охлаждением посредством жидкого охлаждающего агента, протекающего через окружающую охлаждающую рубашку, которая обеспечивает охлаждение расплавленного металла, ограничивает и охлаждает расплавленный металл по периферии, начиная формирование твердой оболочки 26, и охлаждающийся металл движется наружу и от кристаллизатора через выход 17 кристаллизатора в направлении продвижения, указанном стрелкой А. Струи 18 охлаждающей жидкости направляют из охлаждающей рубашки на внешнюю поверхность заготовки 16, когда он выходит из кристаллизатора, чтобы обеспечить прямое охлаждение, которое увеличивает толщину оболочки 26 и улучшает процесс охлаждения. В качестве охлаждающей жидкости обычно используют воду, но для специализированных сплавов можно использовать другие подходящие текучие среды. Стационарное кольцевое очищающее устройство 20 той же формы, что и заготовка, может быть предусмотрено для контакта с внешней поверхностью заготовки, расположенной на расстоянии X ниже выхода 17 кристаллизатора, и оно предназначено для удаления охлаждающей жидкости (представленной потоками 22) с поверхности заготовки так, чтобы поверхность части заготовки ниже очищающего устройства не содержала охлаждающей жидкости по мере продвижения заготовки.

Заготовка, выходящая из нижнего (выходного) конца кристаллизатора при вертикальном литье с ПО, является внешне твердым, но все еще расплавленным в центральной сердцевине. Другими словами, слой расплавленного металла внутри кристаллизатора простирается вниз в центральную часть движущегося вниз слитка на некоторое расстояние ниже кристаллизатора в виде лунки расплавленного металла. Эта лунка имеет постепенно уменьшающееся поперечное сечение в направлении вниз по мере того, как слиток затвердевает внутрь от внешней поверхности, пока его сердцевинная часть не станет полностью твердой.

Полученные таким образом литые заготовки с прямым охлаждением обычно подвергают стадиям горячей и холодной прокатки или другим процедурам горячей обработки для получения изделий требуемой формы. Однако обычно требуется гомогенизирующая обработка, чтобы преобразовать металл в более пригодную для использования форму. Во время затвердевания сплавов, полученных литьем с ПО, в микроструктуре происходит несколько явлений. Во-первых, металлическая фаза зарождается в зернах, которые могут быть ячеистыми, дендритными или их сочетанием, и обычно добавляют химические вещества для измельчения зерна, чтобы помочь этому процессу. Такие химические вещества увеличивают стоимость и создают проблемы при эксплуатации и даже могут отрицательно влиять на свойства конечного продукта. Кроме того, там, где существуют неравновесные условия затвердевания, компоненты сплава могут отделяться от формирующихся зерен и концентрироваться в карманах в микроструктуре, таким образом также отрицательно влияя на эксплуатационные свойства продукта. Результатом этих явлений являются различия в составе не только зерна, но и областей, прилегающих к интерметаллическим фазам, где относительно мягкие и твердые области сосуществуют в структуре и, если их не модифицировать или преобразовывать, создают отклонения свойств, неприемлемые для конечного продукта.

Гомогенизация обычно включает термическую обработку для исправления описанных выше микроскопических дефектов микроструктуры отливки. Гомогенизация включает нагрев отлитой заготовки до повышенной температуры (обычно до температуры выше температуры перехода, например, до температуры, близкой к температуре ликвидуса алюминия или алюминиевого сплава) в течение от нескольких часов до 24 часов или даже дольше. В результате гомогенизирующей обработки распределение зерен становится более равномерным. Дополнительно, составляющие частицы с низкой температурой плавления, которые могли образоваться во время литья, снова растворяются в зернах. Кроме того, любые крупные интерметаллические частицы, образовавшиеся во время литья, могут быть разрушены. Наконец, осадки химических добавок для упрочнения материала, которые могли образоваться, растворяются и затем равномерно перераспределяются по мере охлаждения заготовки. Операция гомогенизации представляет собой операцию с высоким потреблением энергии и оказывает прямое влияние на стоимость операции с учетом нынешней высокой стоимости энергии.

Целью изобретения является создание способа и устройства для литья с ПО, которые непосредственно обеспечивают получение отлитой металлической заготовки, имеющей гомогенную микроструктуру, без необходимости в гомогенизирующей термообработке или требующей только минимальной гомогенизирующей обработки.

Еще одной целью изобретения является создание способа и устройства для литья с ПО, которые непосредственно обеспечивают получение отлитой металлической заготовки, имеющей гомогенную микроструктуру, без необходимости включения химического вещества для измельчения зерна или при включении только минимального количества химического вещества для измельчения зерна.

Краткое описание изобретения

Этих и других целей достигают с помощью изобретения, первое воплощение которого относится к способу литья с прямым охлаждением (ПО) металла или металлического сплава, включающему:

подачу текучего расплава, содержащего расплавленный металл или расплавленный металлический сплав, в кристаллизатор прямого охлаждения (ПО), имеющий вход и выход;

охлаждение текучего расплава в кристаллизаторе с получением заготовки, имеющей расплавленную сердцевину, образующую сужающуюся внутрь лунку, и твердую внешнюю оболочку, которая утолщается по мере увеличения расстояния от выхода кристаллизатора;

приложение энергии колебаний к текучему расплаву в лунке расплавленной сердцевины заготовки, выходящей из кристаллизатора, с помощью устройства, расположенного внутри кристаллизатора;

нагнетание потока продувочного газа в текучий расплав в лунке расплавленной сердцевины заготовки;

приложение энергии колебаний к заготовке через слой охлаждающего агента, распыляемого на поверхность твердой внешней оболочке заготовки за выходом кристаллизатора в области сужающейся лунки;

удаление заготовки из выхода кристаллизатора и

дальнейшее охлаждение заготовки за выходом кристаллизатора с получением твердой заготовки.

В одном аспекте первого воплощения приложение энергии колебаний к твердой внешней оболочке заготовки в области сужающейся лунки включает приложение энергии колебаний из источников энергии колебаний, размещенных в положениях по окружности заготовки.

В другом аспекте первого воплощения кристаллизатор прямого охлаждения представляет собой вертикальный кристаллизатор с ПО.

В другом аспекте первого воплощения кристаллизатор прямого охлаждения представляет собой горизонтальный кристаллизатор с ПО.

Во втором воплощении в изобретении предложена литейная форма для литья с прямым охлаждением (ПО), содержащая:

вертикально ориентированный сквозной кристаллизатор, имеющий расположенный выше вход и расположенный ниже выход;

загрузочный желоб для подачи текучего расплава к расположенному выше входу кристаллизатора;

систему жидкостного охлаждения, обеспечивающую охлаждающую рубашку с текучей средой на выходе кристаллизатора;

источник энергии колебаний, расположенный вертикально над входом кристаллизатора и проходящий внутрь кристаллизатора;

блок подачи продувочного газа, расположенный вертикально над входом кристаллизатора и проходящий внутрь кристаллизатора, и

источники энергии колебаний, расположенные по окружности под выходом кристаллизатора;

при этом вертикальное положение расположенных по окружности источников энергии колебаний находится в непосредственной близости от выхода кристаллизатора, так что энергию колебаний прикладывают к заготовке, выходящей из кристаллизатора через охлаждающую рубашку с текучей средой, в области сужающейся внутрь лунки расплава внутри заготовки.

В одном аспекте второго воплощения вертикально расположенный источник энергии колебаний содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

В другом аспекте второго воплощения вертикально расположенный источник энергии колебаний и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, который содержит: удлиненный зонд, содержащий первый конец и второй конец, где первый конец прикреплен к ультразвуковому преобразователю, а второй конец, содержащий наконечник, расположен на выходе кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, причем выход для продувочного газа расположен на наконечнике удлиненного зонда для введения продувочного газа в область на выходе кристаллизатора.

В другом аспекте второго воплощения каждый из источников энергии колебаний, расположенных по окружности под выходом кристаллизатора, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

В другом аспекте второго воплощения каждый из источников энергии колебаний, расположенных по окружности под выходом кристаллизатора, расположен так, чтобы контактировать с охлаждающей рубашкой с текучей средой на твердой поверхности заготовки, выходящего из кристаллизатора.

В третьем воплощении в изобретении предложена литейная форма для литья с прямым охлаждением (ПО), содержащая:

горизонтально ориентированный сквозной кристаллизатор, имеющий вход и выход;

загрузочный желоб для подачи текучего расплава на вход кристаллизатора;

систему жидкостного охлаждения, обеспечивающую охлаждающую рубашку с текучей средой на выходе кристаллизатора;

источник энергии колебаний, расположенный на входе кристаллизатора и проходящий внутрь кристаллизатора;

блок подачи продувочного газа, расположенный на входе кристаллизатора и проходящий внутрь кристаллизатора,

и источники энергии колебаний, расположенные по окружности за выходом кристаллизатора;

при этом положение расположенных по окружности источников энергии колебаний находится в непосредственной близости от выхода кристаллизатора, так что энергию колебаний прикладывают к заготовке, выходящей из кристаллизатора через охлаждающую рубашку с текучей средой, в области сужающейся внутрь лунки расплава внутри заготовки.

В одном аспекте третьего воплощения источник энергии колебаний, расположенный в кристаллизаторе, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

В другом аспекте третьего воплощения источник энергии колебаний, расположенный на входе кристаллизатора, и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, где ультразвуковой дегазатор содержит: удлиненный зонд, содержащий первый конец и второй конец, при этом первый конец прикреплен к ультразвуковому преобразователю, а второй конец, содержащий наконечник, расположен на выходе кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, где выход для продувочного газа расположен на конце удлиненного зонда для ввода продувочного газа в область на выходе кристаллизатора.

В другом аспекте третьего воплощения каждый из источников энергии колебаний, расположенных по окружности за выходом кристаллизатора, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

В другом аспекте третьего воплощения каждый из источников энергии колебаний, расположенных по окружности за выходом кристаллизатора, расположен так, чтобы контактировать с охлаждающей рубашкой с текучей средой на твердой поверхности заготовки, выходящей из кристаллизатора.

Приведенные выше абзацы предоставлены в качестве общего введения и не предназначены для ограничения объема нижеследующей формулы изобретения. Описанные воплощения вместе с дополнительными преимуществами станут более понятны при обращении к нижеследующему подробному описанию в сочетании с сопроводительными чертежами.

Краткое описание чертежей

На фиг. 1 показана схема обычной установки для литья в кристаллизаторе с прямым охлаждением (ПО), обозначенной как «Уровень техники».

На фиг. 2 показан внешний вид стандартной системы литья с ПО, обозначенной как «Уровень техники».

На фиг. 3 показан открытый вид изнутри стандартной системы литья с ПО по фиг. 2, обозначенной как «Уровень техники».

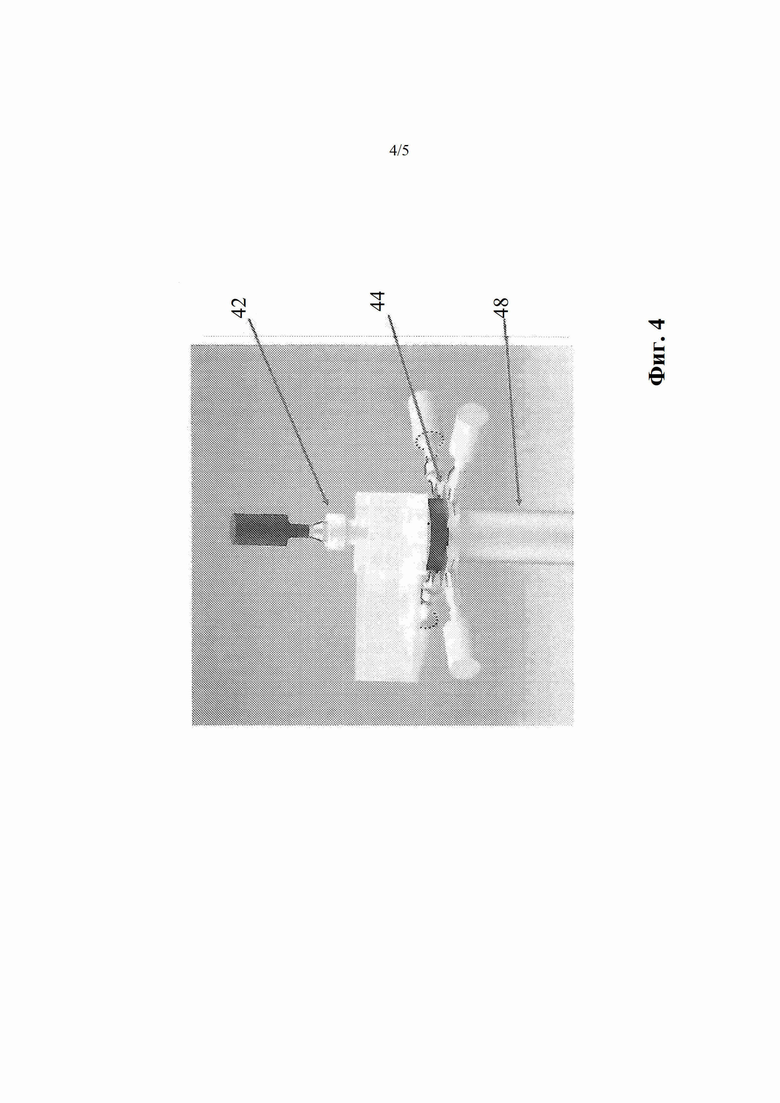

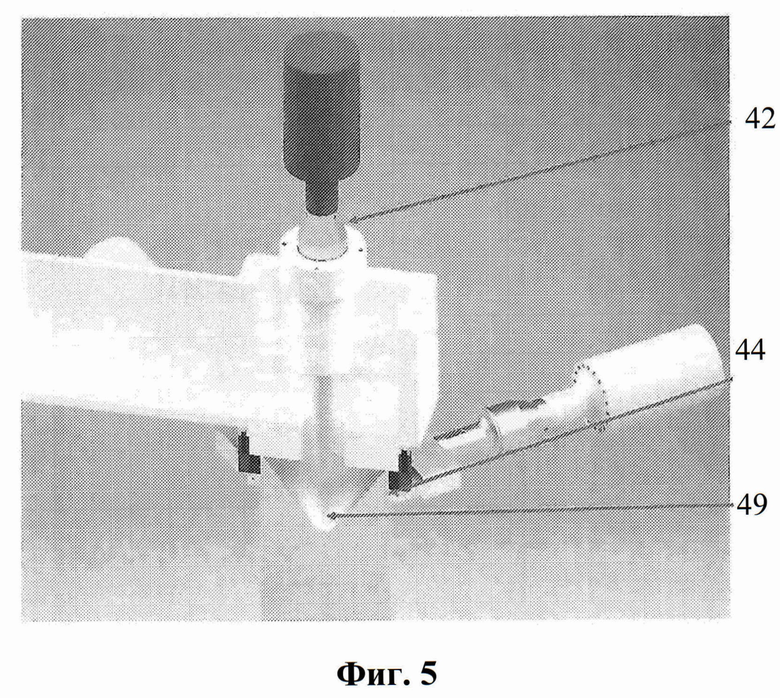

На фиг. 4 показан внешний вид системы литья с ПО по одному воплощению изобретения.

На фиг. 5 показан открытый вид изнутри системы литья с ПО, показанной на фиг. 4.

Подробное описание предпочтительных воплощений В нижеследующем описании упоминание элементов в единственном числе включает значение «один или более». Выражения «выбран из группы, состоящей из», «выбран из» и т.п. включают смеси перечисленных материалов. Такие термины, как «содержит» и т.п. являются открытыми терминами, имеющими значение «включающий по меньшей мере», если конкретно не указано иное. Все отмеченные в этом документе ссылки, патенты, заявки, методы испытаний, стандарты, документы, публикации, брошюры, тексты, статьи и т.д. включены в документ посредством ссылки. Если указан численный интервал или диапазон, в него включены конечные значения. Кроме того, все значения и поддиапазоны в пределах численного интервала или диапазона специально включены, как если бы они были явно записаны.

Далее в этом описании обсуждают алюминиевый сплав. Однако следует понимать, что суть описанных воплощений может не быть ограничена алюминиевым сплавом и может быть в равной степени применима к любому металлу или металлическому сплаву, отлитому в операции литья с ПО. Кроме того, хотя в воплощениях описаны заготовки, способ также можно считать применимым к литью отливок. Таким образом, в соответствии с воплощениями способа обеспечивают применение энергии колебаний или ультразвуковой энергии в двухуровневой системе к процессу литья с ПО. На первом уровне сочетание ультразвуковой энергии и/или продувочного газа непосредственно подают в лунку расплава заготовки, сформированной в сквозном кристаллизаторе системы литья с ПО, в точке, где заготовка находится снаружи от выхода кристаллизатора. Это сочетание энергии колебаний и продувочного газа служит для равномерного распределения легирующих элементов в области лунки расплава и для удаления вовлеченных в расплав газов. Кроме того, полагают, что измельчение зерна также является результатом этого прямого приложения энергии колебаний в области лунки расплава. Поскольку эта область лунки расплава примыкает к границе затвердевания охлаждаемой заготовки, в затвердевшей заготовке может сохраняться равномерное распределение легирующих элементов. Кроме того, на втором уровне, благодаря приложению энергии колебаний, особенно ультразвуковой энергии, через стенку заготовки в области лунки расплава кристаллы, затвердевающие на фронте затвердевания, отламываются от фронта с получением более мелких кристаллических блоков и распределяются более равномерно в затвердевшем сплаве.

Таким образом, в результате двухуровневой обработки получают заготовку, имеющую однородное распределение легирующих элементов и мелкие зерна. Это именно тот результат, на который направлен описанный ранее процесс термической гомогенизации, и таким образом, можно избежать энергетических и эксплуатационных затрат на операцию гомогенизации. Кроме того, поскольку при приложении ультразвуковой энергии на фронте затвердевания образуются мелкие зерна, как описано выше, мелкозернистую структуру получают без необходимости включения химических веществ для измельчения зерна, таких как борид титана (TIBOR) или смесь углерода титана (TiCar).

Таким образом, высококачественная заготовка из алюминиевого сплава, отлитая посредством литья с ПО, может быть получена без использования химических веществ для измельчения зерна и при значительном сокращении времени производства и затрат энергии. Такое улучшение качества и стоимости литья с ПО заготовок оказалось весьма неожиданным, и оно дает существенное преимущество по сравнению с традиционной системой литья с ПО, которую используют в настоящее время.

Таким образом, в первом воплощении в изобретении предложен способ литья с прямым охлаждением (ПО) металла или металлического сплава, включающий:

подачу текучего расплава, содержащего расплавленный металл или расплавленный металлический сплав, в кристаллизатор прямого охлаждения, имеющий вход и выход;

охлаждение текучего расплава в кристаллизаторе с получением заготовки, имеющей расплавленную сердцевину, образующую сужающуюся внутрь лунку, и твердую внешнюю оболочку, которая утолщается по мере увеличения расстояния от выхода кристаллизатора;

приложение энергии колебаний к текучему расплаву в лунке расплавленной сердцевины заготовки, выходящей из кристаллизатора, с помощью устройства, расположенного внутри кристаллизатора;

возможно нагнетание потока продувочного газа в текучий расплав в лунке расплавленной сердцевины заготовки;

приложение энергии колебаний к твердой внешней оболочке заготовки за выходом кристаллизатора в области сужающейся лунки;

удаление заготовки из выхода кристаллизатора и

дальнейшее охлаждение заготовки за выходом кристаллизатора с получением твердого заготовки.

Литейная форма для литья с ПО может быть ориентирована вертикально или горизонтально.

Приготовление и подача текучего расплава расплавленного металла или металлического сплава обычно известны, и любую из известных систем можно использовать в изобретении. Кроме того, обращение с затвердевшей заготовкой также традиционно известно, и любые такие системы могут быть подходящим образом объединены с изобретением.

Приложение энергии ультразвуковых колебаний к твердой внешней оболочке заготовки в области сужающейся лунки включает приложение энергии колебаний от источников энергии колебаний, расположенных в положениях по окружности заготовки. Теоретически, чем больше количество подводимой энергии колебаний, тем эффективнее образование мелких зерен от фронта затвердевания. Однако на практике максимальное количество может быть ограничено пространственной конфигурацией блока литья с ПО. Обычно можно использовать по меньшей мере два источника энергии колебаний, предпочтительно от 2 до 8 источников энергии колебаний, более предпочтительно от 3 до 6 и наиболее предпочтительно можно использовать 4 источника энергии колебаний.

Продувочный газ может представлять собой любой газ, подходящий для использования с расплавленным металлом или расплавленным металлическим сплавом. Обычно предпочтительным является инертный газ, такой как азот или аргон. Однако в конкретных применениях в качестве продувочного газа можно использовать другие газы, включая сочетания газов.

В одном аспекте изобретения, где используют продувочный газ, источник энергии колебаний, расположенный в кристаллизаторе, и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, который содержит: удлиненный зонд, содержащий первый конец и второй конец, при этом первый конец прикреплен к ультразвуковому преобразователю, а второй конец содержит наконечник, расположенный на выходе кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, где выход для продувочного газа расположен на конце удлиненного зонда для ввода продувочного газа в область на выходе кристаллизатора.

Как указано ранее, заготовка ниже или за выходом кристаллизатора покрыта охлаждающей рубашкой с текучей средой, предпочтительно рубашкой с водой. Таким образом, существует две конфигурации для приложения энергии колебаний к внешней оболочке заготовки. В одной из конфигураций источник энергии колебаний можно вводить через охлаждающую рубашку, и он непосредственно контактирует с поверхностью заготовки. Во второй конфигурации источник энергии колебаний контактирует с водяной рубашкой, и ультразвуковая энергия передается охлаждающим агентом к поверхности заготовки.

В любой из конфигураций, учитывая, что энергия колебаний гасится структурой твердой заготовки, положение устройства для получения энергии колебаний относительно сужающейся лунки может находиться вблизи выхода кристаллизатора, где толщина твердой стенки минимальна. В определенных конфигурациях устройства для получения энергии колебаний можно размещать в различных местах лунки, так что ультразвуковую энергию прикладывают по максимальной площади фронта затвердевания.

Устройство для получения энергии колебаний может представлять собой любое такое устройство, подходящее для использования в литейной форме для литья с ПО, описанной в денной заявке. Широкий диапазон мощностей и ультразвуковых частот можно использовать в способе литья с ПО, как описано здесь, и его можно регулировать для достижения оптимальных характеристик в зависимости от конкретного отливаемого сплава и глубины, формы и размеров кристаллизатора. В одном аспекте источник ультразвуковых колебаний может обеспечивать мощность 1,5 кВт при акустической частоте 20 кГц.

В общем, мощность зонда (устройства для получения энергии колебаний) может составлять от 50 до 5000 Вт в зависимости от размеров зонда. Эти мощности обычно прикладывают к зонду для обеспечения того, чтобы удельная мощность на конце зонда была выше 100 Вт/см2, что можно рассматривать как порог раскола зерен на фронте затвердевания. Мощность в этой области может составлять от 50 до 5000 Вт, от 100 до 3000 Вт, от 500 до 2000 Вт, от 1000 до 1500 Вт или находится в любом промежуточном или перекрывающемся диапазоне. Возможны более высокие мощности для больших зондов и более низкие мощности для меньших зондов. В различных воплощениях изобретения удельная мощность приложенной энергии колебаний может составлять от 10 Вт/см2 до 500 Вт/см2, или от 20 Вт/см2 до 400 Вт/см2, или от 30 Вт/см2 до 300 Вт/см2, или от 50 Вт/см2 до 200 Вт/см2 или от 70 Вт/см2 до 150 Вт/см2, или находиться в любых промежуточных или перекрывающихся диапазонах.

В общем, можно использовать частоту от 5 до 400 кГц (или любой промежуточный диапазон). В качестве альтернативы можно использовать 10 и 30 кГц (или любой промежуточный диапазон). В качестве альтернативы можно использовать от 15 до 25 кГц (или любой промежуточный диапазон). Применяемая частота может составлять от 5 до 400 кГц, от 10 до 30 кГц, от 15 до 25 кГц, от 10 до 200 кГц или от 50 до 100 кГц, или находиться в любых промежуточных или перекрывающихся диапазонах.

Устройство для получения энергии колебаний может представлять собой любое из таких устройств, известных в области техники, и может представлять собой ультразвуковой волновой зонд (или сонотрод), пьезоэлектрический преобразователь, ультразвуковой излучатель или магнитострикционный элемент. В случае, когда энергия колебаний передается через охлаждающую среду, может быть предпочтительным ультразвуковой преобразователь. В одном воплощении изобретения ультразвуковую энергию подают от преобразователя, который способен преобразовывать электрические токи в механическую энергию, создавая таким образом частоты колебаний выше 20 кГц (например, до 400 кГц), при этом ультразвуковую энергию подают от одного или обоих устройств из пьезоэлементов или магнитострикционных элементов.

В воплощении, в котором ультразвуковой зонд контактирует с жидкой охлаждающей средой, расстояние от наконечника ультразвукового волнового зонда до стенки твердой заготовки может быть различным. Расстояние разделения может быть, например, менее 1 мм, менее 2 мм, менее 5 мм, менее 1 см, менее 2 см, менее 5 см, менее 10 см, менее 20 или менее 50 см.

В одном аспекте изобретения устройство для получения энергии колебаний может представлять собой пьезоэлектрический преобразователь, выполненный из керамического материала, который расположен между электродами, которые обеспечивают точки крепления для электрического контакта. Как только на керамический материал через электроды подают напряжение, керамический материал расширяется и сжимается на ультразвуковых частотах.

Как известно в области техники, можно использовать ультразвуковой усилитель для усиления или интенсификации энергии колебаний, создаваемой пьезоэлектрическим преобразователем. Усилитель не увеличивает и не уменьшает частоту колебаний, он увеличивает амплитуду колебаний. В одном воплощении изобретения усилитель подключают между пьезоэлектрическим преобразователем и зондом.

Магнитострикционные преобразователи обычно состоят из большого количества пластин материала, которые расширяются и сжимаются при приложении электромагнитного поля. Более конкретно, магнитострикционные преобразователи, подходящие для изобретения, могут включать в одном воплощении большое количество никелевых пластин (или пластин из другого магнитострикционного материала) или слоев, расположенных параллельно, причем один край каждого слоя прикреплен к дну технологического контейнера или другой поверхности, которая должна вибрировать. Катушку с проволокой помещают вокруг магнитострикционного материала для создания магнитного поля. Например, когда через катушку с проволокой подают электрический ток, создается магнитное поле. Это магнитное поле заставляет магнитострикционный материал сжиматься или удлиняться, тем самым вводя звуковую волну в текучую среду, контактирующую с расширяющимся и сжимающимся магнитострикционным материалом. Обычные ультразвуковые частоты от магнитострикционных преобразователей, подходящих для изобретения, составляют от 20 до 200 кГц. В зависимости от собственной частоты магнитострикционного элемента можно использовать более высокие или более низкие частоты.

Никель является одним из наиболее часто используемых материалов для магнитострикционных преобразователей. Когда на преобразователь подают напряжение, никелевый материал расширяется и сжимается на ультразвуковых частотах. В одном воплощении изобретения никелевые пластины непосредственно припаяны серебром к пластине из нержавеющей стали. Пластина магнитострикционного преобразователя из нержавеющей стали представляет собой поверхность, которая вибрирует на ультразвуковых частотах, и поверхность (или зонд), непосредственно соединенную с охлаждающей средой. Кавитации, которые возникают в охлаждающей среде из-за вибрации пластины при ультразвуковых частотах, затем воздействуют на твердую поверхность заготовки.

Механические вибраторы, пригодные для изобретения, могут обеспечивать от 8000 до 15000 колебаний в минуту, хотя можно использовать более высокие и более низкие частоты. В одном воплощении изобретения вибрационный механизм выполнен с возможностью совершать колебания в количестве от 565 до 5000 колебаний в секунду. Соответственно, диапазоны, подходящие для механических колебаний, которые можно использовать в изобретении, включают: от 0 до 10 кГц, от 10 Гц до 4000 Гц, от 20 Гц до 2000 Гц, от 40 Гц до 1000 Гц, от 100 Гц до 500 Гц, а также могут находиться в промежуточных и объединенных диапазонах, включая предпочтительный диапазон от 565 до 5000 Гц.

Хотя это описано выше в отношении воплощений с ультразвуком и механическим приводом, изобретение не ограничивается этим одним или другим из этих диапазонов, и можно использовать более широкий спектр энергии колебаний до 400 кГц, включая одночастотные и многочастотные источники. Кроме того, можно использовать сочетание источников (ультразвуковые источники и источники с механическим приводом, или разные ультразвуковые источники, или разные источники с механическим приводом или источники акустической энергии, которые описаны ниже).

Во втором воплощении в изобретении предложена литейная форма для литья с прямым охлаждением (ПО), содержащая:

вертикально ориентированный сквозной кристаллизатор, имеющий расположенный выше вход и расположенный ниже выход;

загрузочный желоб для подачи текучего расплава к расположенному выше входу кристаллизатора;

систему жидкостного охлаждения, обеспечивающую охлаждающую рубашку с текучей средой на выходе кристаллизатора;

источник 42 энергии колебаний, расположенный вертикально над входом кристаллизатора и проходящий внутрь кристаллизатора;

возможно блок подачи продувочного газа, расположенный вертикально над входом кристаллизатора и проходящий внутрь кристаллизатора, и

источники 44 энергии колебаний, расположенных по окружности под выходом кристаллизатора;

при этом вертикальное положение расположенного по окружности источников 44 энергии колебаний находится в непосредственной близости от выхода кристаллизатора, так что энергию колебаний прикладывают к заготовке 48, выходящей из кристаллизатора, в области сужающейся внутрь лунки 49 расплава внутри заготовки.

Кристаллизатор может быть выполнен из любого материала, совместимого с составом отливаемого расплавленного металла. Как правило, кристаллизатор может быть выполнен из меди или графита.

В одном аспекте вертикально расположенный источник энергии колебаний содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

В дополнительном аспекте изобретения вертикально расположенный источник энергии колебаний и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, который содержит: удлиненный зонд, содержащий первый конец и второй конец, при этом первый конец прикреплен к ультразвуковому преобразователю, а второй конец содержит наконечник, расположенный на выходе кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, где выход для продувочного газа расположен на конце удлиненного зонда для ввода продувочного газа в область на выходе кристаллизатора.

Схематический внешний вид системы литейной формы для литья с ПО показан на фиг. 4, где блок ультразвукового дегазатора расположен вертикально над кристаллизатором и выступает в точку ниже выхода кристаллизатора (фиг. 5). Четыре ультразвуковых устройства симметрично расположены по окружности заготовки непосредственно под выходом кристаллизатора и рядом с областью заготовки, содержащей сужающуюся внутрь лунку расплава.

Как описано ранее, каждый из источников энергии колебаний, расположенных по окружности под выходом кристаллизатора, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание. Кроме того, каждый из источников энергии колебаний, расположенных по окружности под выходом кристаллизатора, может быть расположен так, чтобы непосредственно контактировать с твердой поверхностью заготовки, выходящей из кристаллизатора.

В другом аспекте, как показано на фиг. 4 и 5, каждый из источников энергии колебаний, расположенных по окружности под выходом кристаллизатора, расположен так, чтобы контактировать с охлаждающей рубашкой с текучей средой на твердой поверхности заготовки, выходящей из кристаллизатора. Предпочтительно, охлаждающая рубашка представляет собой водяную рубашку.

В третьем воплощении в изобретении предложена литейная форма для литья с прямым охлаждением (ПО), содержащая:

горизонтально ориентированный сквозной кристаллизатор, имеющий вход и выход;

загрузочный желоб для подачи текучего расплава на вход кристаллизатора;

систему жидкостного охлаждения, обеспечивающую охлаждающую рубашку с текучей средой на выходе кристаллизатора;

источник энергии колебаний, расположенный на входе кристаллизатора и проходящий внутрь кристаллизатора;

возможно блок подачи продувочного газа, расположенный на входе кристаллизатора и проходящий внутрь кристаллизатора,

и источники энергии колебаний, расположенные по окружности за выходом кристаллизатора;

при этом положение расположенного по окружности источников энергии колебаний находится в непосредственной близости от выхода кристаллизатора, так что энергию колебаний прикладывают к заготовке, выходящей из кристаллизатора, в области сужающейся внутрь лунки расплава внутри заготовки.

Кристаллизатор может быть выполнен из любого материала, совместимого с составом отливаемого расплавленного металла. Как правило, кристаллизатор может быть выполнен из меди или графита.

В одном аспекте источник энергии колебаний, расположенный внутри кристаллизатора, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

В дополнительном аспекте, когда используют продувочный газ, источник энергии колебаний, расположенный в кристаллизаторе, и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, который содержит: удлиненный зонд, содержащий первый конец и второй конец, где первый конец прикреплен к ультразвуковому преобразователю, а второй конец, содержащий наконечник, расположен на выходе кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, причем выход для продувочного газа расположен на наконечнике удлиненного зонда для введения продувочного газа в область на выходе кристаллизатора.

В четвертом воплощении в изобретении предложена заготовка из металла или металлического сплава, полученный способом по изобретению. Заготовка не содержит химических веществ для измельчения зерна, и заготовка не подвергалась термической гомогенизирующей обработке. В предпочтительном аспекте заготовка представляет собой заготовку из алюминия или алюминиевого сплава.

Вышеприведенное описание представлено для того, чтобы дать возможность специалисту в области техники воплощать и использовать изобретение, и предоставляется в контексте конкретного применения и его требований. Различные модификации предпочтительных воплощений будут очевидны для специалистов в области техники, а общие принципы, определенные в данном документе, могут быть применены к другим воплощениям и применениям без отклонения от сущности и объема изобретения. Таким образом, это изобретение не предназначено для ограничения показанными воплощениями, но должно соответствовать самому широкому объему, согласующемуся с принципами и признаками, раскрытыми здесь. В этом отношении определенные воплощения в рамках изобретения могут не показать все преимущества изобретения, рассматриваемые в широком смысле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЦЕДУРЫ И СИСТЕМЫ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА С ПРИМЕНЕНИЕМ УСОВЕРШЕНСТВОВАННОЙ ВИБРОМУФТЫ | 2018 |

|

RU2771417C2 |

| ИЗМЕЛЬЧЕНИЕ ЗЕРНА МЕТАЛЛОВ С ПРИМЕНЕНИЕМ НЕПОСРЕДСТВЕННОЙ ПЕРЕДАЧИ ЭНЕРГИИ КОЛЕБАНИЙ ПРИ ПРОИЗВОДСТВЕ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2018 |

|

RU2764885C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА | 2016 |

|

RU2829376C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА | 2016 |

|

RU2729003C2 |

| ГОМОГЕНИЗАЦИЯ IN-SITU МЕТАЛЛОВ, ПОЛУЧАЕМЫХ ЛИТЬЕМ С ПРЯМЫМ ОХЛАЖДЕНИЕМ И ДОПОЛНИТЕЛЬНОЙ ЗАКАЛКОЙ | 2013 |

|

RU2561538C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ | 2014 |

|

RU2641935C2 |

| СНИЖЕННАЯ ЧУВСТВИТЕЛЬНОСТЬ К РАСТРЕСКИВАНИЮ ЛИТЫХ СЛИТКОВ СЕРИИ 7XXX, ПОЛУЧЕННЫХ НЕПРЕРЫВНЫМ ЛИТЬЕМ В КРИСТАЛЛИЗАТОР (DC) | 2020 |

|

RU2819336C1 |

| Способ непрерывного литья оловянно- СВиНцОВыХ пРипОЕВ | 1979 |

|

SU806235A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ЛИТЬЯ МЕТАЛЛОВ, ИМЕЮЩИХ БЛИЗКИЕ ТЕМПЕРАТУРНЫЕ ИНТЕРВАЛЫ КРИСТАЛЛИЗАЦИИ | 2009 |

|

RU2497628C2 |

| СПОСОБ ОТЛИВКИ СОСТАВНОГО СЛИТКА С КОМПЕНСАЦИЕЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ МЕТАЛЛА | 2011 |

|

RU2510782C1 |

Изобретение относится к непрерывному литью металла. Способ литья с прямым охлаждением металла или металлического сплава включает подачу расплавленного металла в кристаллизатор прямого охлаждения, охлаждение расплава в кристаллизаторе с получением заготовки с твердой оболочкой и расплавленной сердцевиной, образующей сужающуюся лунку, удаление заготовки из кристаллизатора и дальнейшее ее охлаждение за выходом кристаллизатора с получением твердой заготовки. К расплаву, находящемуся в лунке расплавленной сердцевины заготовки, прикладывают энергию колебаний посредством устройства, расположенного внутри кристаллизатора. Кроме того, в расплав, находящийся в лунке, нагнетают поток продувочного газа. К поверхности твердой внешней оболочки заготовки за выходом из кристаллизатора в области сужающейся лунки прикладывают энергию колебаний через слой охлаждающего агента, распыляемого на поверхность твердой внешней оболочки заготовки. Обеспечивается получение отлитой заготовки, имеющей гомогенную микроструктуру, без использования химического вещества для измельчения зерна или при использовании минимального количества химического вещества для измельчения зерна. 3 н. и 15 з.п. ф-лы, 5 ил.

1. Способ литья с прямым охлаждением металла или металлического сплава, включающий:

подачу текучего расплава, содержащего расплавленный металл или расплавленный металлический сплав, в кристаллизатор прямого охлаждения, имеющий вход и выход;

охлаждение текучего расплава в кристаллизаторе для получения заготовки, имеющей расплавленную сердцевину, образующую сужающуюся внутрь лунку, и твердую внешнюю оболочку, которая утолщается по мере увеличения расстояния от выхода кристаллизатора;

приложение энергии колебаний к текучему расплаву в лунке расплавленной сердцевины заготовки, выходящей из кристаллизатора, посредством устройства, расположенного внутри кристаллизатора;

нагнетание потока продувочного газа в текучий расплав в лунке расплавленной сердцевины заготовки;

приложение энергии колебаний к заготовке через слой охлаждающего агента, распыляемого на поверхность твердой внешней оболочки заготовки за выходом из кристаллизатора в области сужающейся лунки;

удаление заготовки из выхода кристаллизатора и

дальнейшее охлаждение заготовки за выходом кристаллизатора с получением твердой заготовки.

2. Способ по п. 1, в котором энергию колебаний, прилагаемую к текучему расплаву в лунке расплавленной сердцевины заготовки, выходящей из кристаллизатора, и энергию колебаний, прилагаемую к твердой внешней оболочке заготовки за выходом из кристаллизатора в области сужающейся лунки, обеспечивают посредством по меньшей мере одного ультразвукового преобразователя, по меньшей мере одного вибратора с механическим приводом или их сочетания.

3. Способ по п. 1, в котором приложение ультразвуковой энергии колебаний к твердой внешней оболочке заготовки в области сужающейся лунки включает приложение энергии колебаний от источников энергии колебаний, размещенных в положениях по окружности заготовки.

4. Способ по п. 1, в котором используют продувочный газ и приложение ультразвуковой энергии колебаний к текучему расплаву в лунке расплавленной сердцевины заготовки, выходящей из кристаллизатора, посредством ультразвукового устройства, расположенного в кристаллизаторе, и введение потока продувочного газа в текучий расплав в лунке расплавленной сердцевины заготовки осуществляют с помощью одного устройства.

5. Способ по п. 1, в котором используют продувочный газ, и продувочный газ включает азот или аргон.

6. Способ по п. 1, в котором частота энергии колебаний, прилагаемой к текучему расплаву в лунке сердцевины заготовки, составляет от 5 до 400 кГц.

7. Способ по п. 1, в котором частота энергии колебаний, прилагаемой к твердой внешней оболочке заготовки, составляет от 5 до 400 кГц.

8. Способ по п. 1, в котором частота энергии колебаний, прилагаемой к слою охлаждающего агента на твердой внешней оболочке заготовки составляет от 5 до 400 кГц.

9. Способ по п. 1, в котором металлический сплав получен способом литья с прямым охлаждением (ПО), и металлический сплав представляет собой алюминиевый сплав.

10. Литейная форма для литья с прямым охлаждением (ПО), содержащая:

вертикально ориентированный сквозной кристаллизатор, имеющий расположенный выше вход и расположенный ниже выход;

загрузочный желоб для подачи текучего расплава к расположенному выше входу в кристаллизатор;

систему жидкостного охлаждения, обеспечивающую охлаждающую рубашку с текучей средой на выходе кристаллизатора;

источник энергии колебаний, расположенный вертикально над входом кристаллизатора и проходящий внутрь кристаллизатора;

блок подачи продувочного газа, расположенный вертикально над входом кристаллизатора и проходящий внутрь кристаллизатора, и

источники энергии колебаний, расположенные по окружности под выходом из кристаллизатора;

при этом вертикальное положение расположенных по окружности источников энергии колебаний находится в непосредственной близости от выхода кристаллизатора, так что энергию колебаний прикладывают к заготовке, выходящей из кристаллизатора через охлаждающую рубашку с текучей средой, в области сужающейся внутрь лунки расплава внутри заготовки.

11. Литейная форма для литья с прямым охлаждением по п. 10, в которой вертикально расположенный источник энергии колебаний включает по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

12. Литейная форма для литья с прямым охлаждением по п. 10, в которой присутствует подача продувочного газа, причем вертикально расположенный источник энергии колебаний и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, который содержит: удлиненный зонд, содержащий первый конец и второй конец, где первый конец прикреплен к ультразвуковому преобразователю, а второй конец, содержащий наконечник, расположен на выходе из кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, причем выход для продувочного газа расположен на наконечнике удлиненного зонда для введения продувочного газа в область на выходе из кристаллизатора.

13. Литейная форма для литья с прямым охлаждением по п. 10, в которой каждый из источников энергии колебаний, расположенных по окружности под выходом из кристаллизатора, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

14. Литейная форма для литья с прямым охлаждением по п. 10, в которой каждый из источников энергии колебаний, расположенных по окружности под выходом кристаллизатора, расположен так, что контактирует с охлаждающей рубашкой с текучей средой на твердой поверхности заготовки, выходящей из кристаллизатора.

15. Литейная форма для литья с прямым охлаждением (ПО), содержащая:

горизонтально ориентированный сквозной кристаллизатор, имеющий вход и выход;

загрузочный желоб для подачи текучего расплава на вход в кристаллизатор;

систему жидкостного охлаждения, обеспечивающую охлаждающую рубашку с текучей средой на выходе из кристаллизатора;

источник энергии колебаний, расположенный в кристаллизаторе;

блок подачи продувочного газа, проходящий внутрь кристаллизатора,

и источники энергии колебаний, расположенные по окружности за выходом из кристаллизатора;

при этом положение расположенных по окружности источников энергии колебаний находится в непосредственной близости от выхода кристаллизатора, так что энергию колебаний прикладывают к заготовке, выходящей из кристаллизатора через охлаждающую рубашку с текучей средой, в области сужающейся внутрь лунки расплава внутри заготовки.

16. Литейная форма для литья с прямым охлаждением по п. 15, в которой источник энергии колебаний, расположенный в кристаллизаторе, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

17. Литейная форма для литья с прямым охлаждением по п. 15, в которой присутствует подача продувочного газа, и источник энергии колебаний, расположенный в кристаллизаторе, и блок подачи продувочного газа объединены в виде блока ультразвукового дегазатора, который содержит: удлиненный зонд, содержащий первый конец и второй конец, где первый конец прикреплен к ультразвуковому преобразователю, а второй конец, содержащий наконечник, расположен на выходе из кристаллизатора, и нагнетатель продувочного газа, содержащий вход для продувочного газа и выход для продувочного газа, причем выход для продувочного газа расположен на наконечнике удлиненного зонда для введения продувочного газа в область на выходе из кристаллизатора.

18. Литейная форма для литья с прямым охлаждением по п. 15, в которой каждый из источников энергии колебаний, расположенных по окружности за выходом из кристаллизатора, содержит по меньшей мере один ультразвуковой преобразователь, по меньшей мере один вибратор с механическим приводом или их сочетание.

19. Литейная форма для литья с прямым охлаждением по п. 15, в которой каждый из источников энергии колебаний, расположенных по окружности за выходом из кристаллизатора, расположен так, чтобы контактировать с охлаждающей рубашкой с текучей средой на твердой поверхности заготовки, выходящей из кристаллизатора.

| US 20150283606 A1, 08.10.2015 | |||

| US 5375647 A1, 27.12.1994 | |||

| JP 2011131279 A, 07.07.2011 | |||

| US 5355935 A1, 18.10.1994 | |||

| JP 2002273554 A, 25.09.2002 | |||

| US 20120042751 A1, 23.02.2012 | |||

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU287249A1 |

| WO 2017044769 A1, 16.03.2017 | |||

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА | 1999 |

|

RU2168389C1 |

Авторы

Даты

2023-07-06—Публикация

2019-07-25—Подача