Изобретение относится к химической промышленности, а именно к способу регенерации экстракционной воды в производстве полиамида-6 гидролитической полимеризацией капролактама.

Известно, что в процессе экстракции полиамидного гранулята горячей водой образуется значительное количество экстракционных вод [А.А. Конкин, Г.И. Кудрявцев, А.Т. Серков, Г.В. Купинский. Производство шинного корда. «Химия», 1964, М.-Л., с. 480]. Концентрация капролактама в этих водах может достигать 70 г/л. Некоторое количество лактамной воды образуется в гидрозатворах аппаратов непрерывной полимеризации, а также в случае литья жилки в охлаждающей ванне. Все эти воды направляются на специальную вакуум-выпарную установку. Для этих целей применяют трехступенчатые выпарные установки или каскадные испарители. Каскадные испарители представляют собой невысокие башни, выполненные перегородками в виде тарелок. Тарелки обогреваются водяным паром под избыточным давлением 1,5-2 атм. Испарение воды происходит при разряжении 600-620 мм рт.ст. и температуре 80-90°С.

В этих аппаратах концентрация капролактама повышается до 80%. После этого раствор направляется в вакуум-испаритель, где при остаточном давлении 10-15 мм рт.ст. удаляется оставшаяся вода; при этом получается продукт, содержащий 99,5% капролактама. Однако полученный капролактам загрязнен и может использоваться только для изготовления щетины. В случае использования в производстве текстильной или технической нити капролактам подвергается дистилляции в вакуум-перегонных кубах при остаточном давлении не менее 1-2 мм рт.ст. и температуре 120°С. Иногда дополнительную очистку капролактама проводят на анионообменных и катионообменных колонках.

Выпаривание осуществляют и в трехкорпусных вакуум-выпарных установках, состоящих из трех испарителей и трех нагревательных камер. К испарителям подведен пар и вакуум. После первого корпуса концентрация капролактама повышается до 30%, после второго - 45%, после третьего - до 70-85%. Концентрированная капролактамная вода направляется в аппараты для деполимеризации олигомеров. Олигомеры, в основном димеры и тримеры, содержатся в капролактамной воде в количестве до 30% от всей суммы водорастворимых низкомолекулярных соединений. Они труднорастворимы и менее летучи, чем капролактам, отлагаются на стенках вакуум-выпарных аппаратов и ухудшают теплопередачу. При дистилляции капролактама с целью его очистки большая часть олигомеров остается в кубе. Это приводит к необходимости частой очистки вакуум-перегонного куба, а также невосполнимым потерям капролактама (Г. Кларе, Э. Фрицше, Ф.Грёбе. Синтетические полиамидные волокна, М., Мир, 1966, с. 683).

Описанный выше способ характеризуется очень высокими энергозатратами, большими потерями основного сырья, а кубовый остаток до сих пор не находит достойного применения и загрязняет окружающую среду.

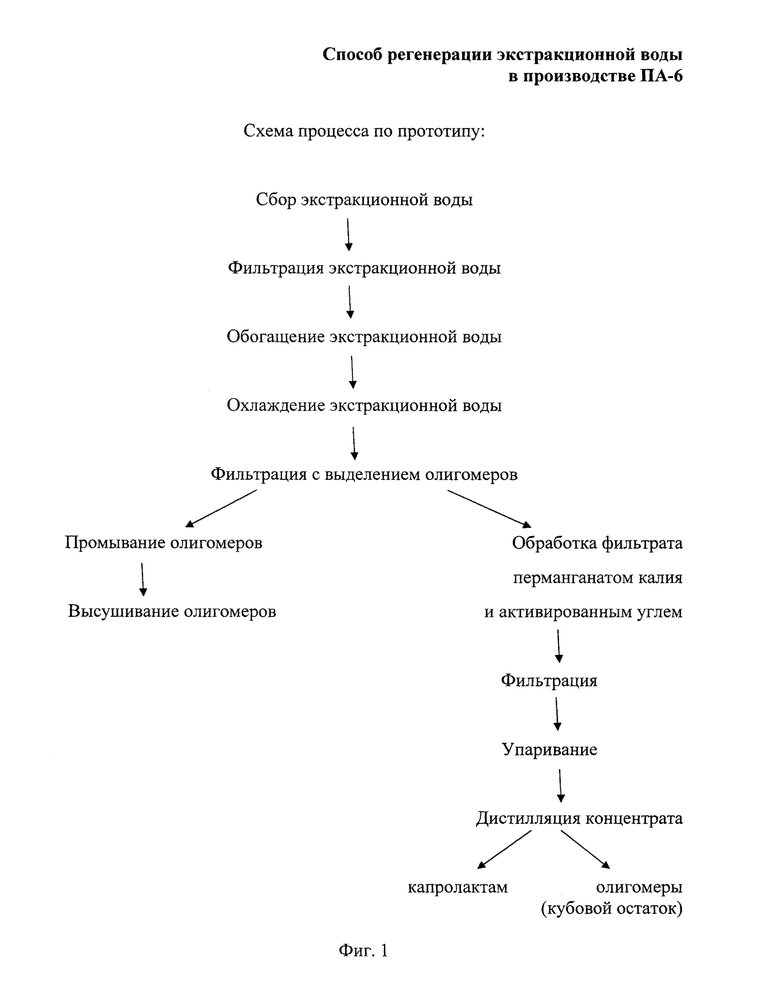

Наиболее близким к заявляемому изобретению является способ выделения капролактама из капролактамоолигомерного экстракта [Т.Г. Черемисинова, А.Н. Клименко, П.И. Агеев, В.А. Савенко, Реф. инф. ВНИИВ, Промышленность хим. волокон, 1970, №7, с. 10-12], основанный на выделении капролактама из капролактамоолигомерного экстракта перед процессом деполимеризации олигомеров, в котором продукт реакции - капролактам выводят методом дистилляции или ректификации с предварительным обогащением экстракта капролактамом (за счет выделения из водного 30-70%-ного раствора кристаллических олигомеров охлаждением до 10-45 градусов в течение 6-48 часов и последующей фильтрацией). Водный раствор капролактама и водорастворимых олигомеров (фильтрат) обрабатывается перманганатом калия и активированным углем в количестве 0,2% от веса капролактама и олигомеров, затем фильтруется. После повышения концентрации полученного фильтрата остаток подвергается дистилляции.

Однако этот способ характеризуется высокими энергозатратами и большим расходом гостированного капролактама на стадии предварительного обогащения экстракционной воды, образованием кубового остатка, что значительно загрязняет окружающую среду и увеличивает расход основного сырья (капролактама и воды).

Техническим результатом изобретения является снижение энергозатрат и расходов гостированного капролактама, повышение выхода капролактама, выделение олигомеров в виде товарного продукта и организация замкнутого цикла по использованию капролактама и воды.

Указанный результат достигается тем, что в способе регенерации экстракционной воды в производстве полиамида-6, заключающемся в сборе экстракционной воды, ее фильтрации, охлаждении экстракционной воды, упаривании фильтрата и высушивании олигомеров, согласно изобретению, экстракционную воду охлаждают до температуры 6÷10°С с образованием суспензии олигомеров, суспензию олигомеров фильтруют, полученные олигомеры сушат в готовый товарный продукт, фильтрат упаривают при температуре 25±0,5°С и остаточном давлении 66 Па до необходимой концентрации и направляют на полимеризацию, а воду используют для экстракции равновесного гранулята полиамида-6.

Изобретение позволяет получить следующие преимущества:

- сокращение количества технологических операций процесса регенерации экстракционной воды,

- повышение выхода капролактама,

- выделение олигомеров в виде товарного продукта,

- исключение возможности отложения олигомеров на стенках аппаратов и транспортирующих регенерированный капролактам трубопроводов,

- использование экологически и технически безопасного теплоносителя для обогрева аппаратов и транспортирующих регенерированный капролактам трубопроводов,

- отсутствие образования кубового остатка,

- организация замкнутого производственного цикла по использованию регенерированного капролактама для процесса гидролитической полимеризации капролактама и воды для процесса экстракции равновесного гранулята полимера в производстве товарного гранулята полиамида-6.

Изобретение поясняется чертежами, где на фиг. 1 приведена схема регенерации по прототипу, а на фиг. 2 - схема регенерации по заявляемому изобретению.

Изобретение осуществляют следующим образом.

Опыты проводят с техническим водным экстрактом ОАО «КуйбышевАзот» состава, мас. %: КЛ - 7,35±0,26, ОЛ - 1,99±0,03, вода - 90,65±0,66.

Отделение олигомерного осадка проводят на фильтре Шотта с числом пор 40 при нормальных условиях, а водный раствор капролактама подвергают перегонке в мягких условиях.

Пример 1. В предварительно охлажденную до 10°С стеклянную ячейку емкостью 100 мл вносят 90 мл экстракционной воды и перемешивают в течение 30 минут, выделившийся осадок отфильтровывают, сушат и анализируют на содержание капролактама и олигомеров. Масса выпавших олигомеров - 0,5567 г, количество выпавших олигомеров от содержания их в экстракционной воде - 28,0 мас. %.

Пример 2. В предварительно охлажденную до 10°С стеклянную ячейку емкостью 100 мл вносят 90 мл экстракционной воды и перемешивают в течение 120 минут, выделившийся осадок отфильтровывают, сушат и анализируют на содержание капролактама и олигомеров. Масса выпавших олигомеров - 0,7984 г, количество выпавших олигомеров от содержания их в экстракционной воде - 40,0 мас. %.

Пример 3. В предварительно охлажденную до 8°С стеклянную ячейку емкостью 100 мл вносят 90 мл экстракционной воды и перемешивают в течение 30 минут, выделившийся осадок отфильтровывают, сушат и анализируют на содержание капролактама и олигомеров. Масса выпавших олигомеров - 0,6718 г, количество выпавших олигомеров от содержания их в экстракционной воде - 34,0 мас. %.

Пример 4. В предварительно охлажденную до 8°С стеклянную ячейку емкостью 100 мл вносят 90 мл экстракционной воды и перемешивают в течение 120 минут, выделившийся осадок отфильтровывают, сушат и анализируют на содержание капролактама и олигомеров. Масса выпавших олигомеров - 0,8793 г, количество выпавших олигомеров от содержания их в экстракционной воде - 44,0 мас. %.

Пример 5. В предварительно охлажденную до 6°С стеклянную ячейку емкостью 100 мл вносят 90 мл экстракционной воды и перемешивают в течение 30 минут, выделившийся осадок отфильтровывают, сушат и анализируют на содержание капролактама и олигомеров. Масса выпавших олигомеров - 0,7891 г, количество выпавших олигомеров от содержания их в экстракционной воде - 40,0 мас. %.

Пример 6. В предварительно охлажденную до 6°С стеклянную ячейку емкостью 100 мл вносят 90 мл экстракционной воды и перемешивают в течение 120 минут, выделившийся осадок отфильтровывают, сушат и анализируют на содержание капролактама и олигомеров. Масса выпавших олигомеров - 0,7963 г, количество выпавших олигомеров от содержания их в экстракционной воде - 48,0 мас. %.

Полученный фильтрат по примерам 1-6 перегоняют при температуре 25±0,5°С и остаточном давлении 66 Па. Отогнанный водяной пар конденсируют в холодильнике и собирают в приемной емкости. Анализ воды проводят согласно ГОСТ 52591-2005.

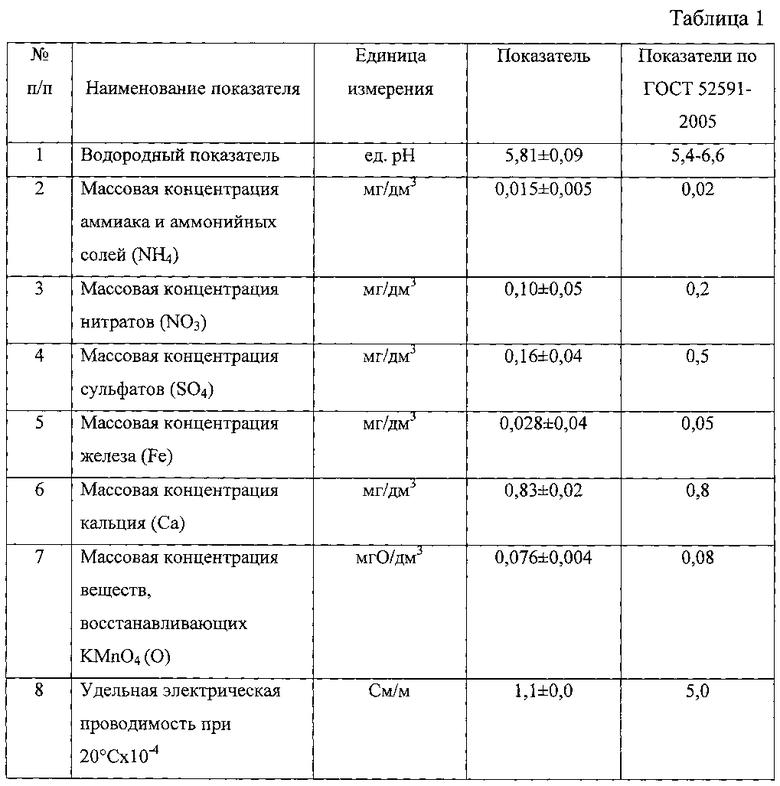

Физико-химические показатели воды приводят в таблице 1.

Из полученных данных (табл. 1) следует, что вода по химическим показателям соответствует требованиям ГОСТ 7850-86 и может быть вновь использована в технологическом процессе синтеза ПА-6. Следует также отметить, что, согласно данным хроматографического анализа, выполненного на ОАО «КуйбышевАзот», вода не содержит капролактама.

После упаривания воды концентрированный раствор капролактама анализируют. В качестве основных показателей, свидетельствующих о чистоте капролактама, определяют, согласно стандартным методикам, перманганатный индекс, содержание летучих оснований и температуру кристаллизации. Показатели качества капролактама приводят в таблице 2.

Из таблицы 2 следует, что количественные показатели регенерированного капролактама соответствуют нормам ГОСТ 7850-86, и поэтому концентрированный раствор капролактама может быть направлен на стадию синтеза ПА-6.

Выделяемые в результате осаждения олигомеры могут быть использованы в качестве товарного продукта, а конденсат пара, образующийся при концентрировании освобожденного от олигомеров раствора капролактама, является фактически дистиллированной водой, которая может быть вновь направлена в производственный цикл на экстракцию гранулята ПА-6, а в итоге все идет для организации замкнутого цикла по использованию капролактама и экстракционной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИИ ПОЛИАМИДНЫХ ЧАСТИЦ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНЫХ ЧАСТИЦ | 1999 |

|

RU2224575C2 |

| СПОСОБ ВЫДЕЛЕНИЯ БИОЛОГИЧЕСКИ АКТИВНЫХ ИЗОМЕРОВ ДИГИДРОКВЕРЦЕТИНА | 2006 |

|

RU2317093C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПОСРЕДСТВЕННОЙ, НЕПРЕРЫВНОЙ МОДИФИКАЦИИ ПОЛИМЕРНЫХ РАСПЛАВОВ | 2012 |

|

RU2600551C2 |

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 2000 |

|

RU2222528C1 |

| СПОСОБ ПОЛУЧЕНИЯ 6-АМИНОКАПРОНОВОЙ КИСЛОТЫ | 2021 |

|

RU2786162C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННЫХ СМЕСЕЙ | 2013 |

|

RU2550775C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОИ, КОРЫ И ОТХОДОВ ЗАГОТОВКИ И ПЕРЕРАБОТКИ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ И СПОСОБ ВЫДЕЛЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 2004 |

|

RU2252220C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИАМИДОВ, СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИКАПРОЛАКТАМА И ПОЛИКАПРОЛАКТАМ С МОЛЕКУЛЯРНЫМ ВЕСОМ 3000-14000 Г/МОЛЬ | 1994 |

|

RU2144048C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ ВОДНЫХ РАСТВОРОВ ГЛИОКСАЛЕВОЙ КИСЛОТЫ | 2018 |

|

RU2679918C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТУЛИНА | 2013 |

|

RU2524778C1 |

Изобретение относится к химической промышленности, а именно к способу регенерации экстракционной воды в производстве полиамида-6 гидролитической полимеризацией капролактама. Способ заключается в том, что собирают экстракционную воду и охлаждают ее до температуры 6÷10°С с образованием суспензии олигомеров. Суспензию олигомеров фильтруют. Полученные олигомеры сушат в готовый товарный продукт. Фильтрат упаривают при температуре 25±0,5°С и остаточном давлении 66 Па до необходимой концентрации и направляют на полимеризацию. Воду используют для экстракции равновесного гранулята полиамида-6. Изобретение позволяет снизить энергозатраты и расход капролактама, повысить выход капролактама, выделить олигомеры в виде товарного продукта. 2 ил., 2 табл., 6 пр.

Способ регенерации экстракционных вод в производстве полиамида-6, заключающийся в сборе экстракционной воды, ее фильтрации, охлаждении экстракционной воды, упаривании фильтрата и высушивании олигомеров, отличающийся тем, что экстракционную воду охлаждают до температуры 6÷10°С с образованием суспензии олигомеров, суспензию олигомеров фильтруют, полученные олигомеры сушат в готовый товарный продукт, фильтрат упаривают при температуре 25±0,5°С и остаточном давлении 66 Па до необходимой концентрации и направляют на полимеризацию, а воду используют для экстракции равновесного гранулята полиамида-6.

| EA 200901016, A2, 26.02.2010 | |||

| CN 102382296, A, 21.03.2012 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИАМИДОВ, СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИКАПРОЛАКТАМА И ПОЛИКАПРОЛАКТАМ С МОЛЕКУЛЯРНЫМ ВЕСОМ 3000-14000 Г/МОЛЬ | 1994 |

|

RU2144048C1 |

Авторы

Даты

2016-12-27—Публикация

2016-01-11—Подача