Изобретение относится к способу непосредственной, непрерывной модификации полимерных расплавов с помощью добавок в боковом потоке и отличается очень высокой степенью технологической гибкости при переходе на изготовление нового продукта.

Полимерные расплавы необходимо модифицировать с помощью добавок по различным причинам. Одна из причин состоит в том, что полимерные расплавы являются более или менее прозрачными, поскольку однородная структура синтетических полимеров не обеспечивает какой-либо возможности преломления или отражения света. Поэтому в большинстве областей применения полимерные расплавы смешивают с пигментами, такими как, например, TiO2, ZnS или сажа. В частности, в области производства синтетических волокон желательно устранять непривлекательный и жирный блеск расплава перед прядением, который является недостатком, в частности, когда синтетические волокна используют в производстве одежды. Подавление блеска обеспечивают посредством добавления относительно небольшого количества белого пигмента, обычно диоксида титана. Однако известна модификация полимерных расплавов посредством введения добавок также для других целей, например для прядения волокон, не скатывающихся в узелки, или для оптического отбеливания, например, желтоватых полимеров.

Способы модификации расплавов с использованием расплавов маточных смесей известны в уровне техники. Данный принцип описан, например, в DE-OS 1604368. Расплав, полученный из гранулята маточной смеси с высоким процентным содержанием добавки, смешивают с модифицируемым расплавом полимера ниже по потоку, при определенном соотношении. Данный способ действительно обеспечивает высокую технологическую гибкость при переходе на качественно новый продукт, но имеет следующие недостатки: во-первых, гранулят маточной смеси необходимо высушивать перед плавлением.

Во-вторых, в ходе повторного плавления он испытывает дополнительную термическую и механическую нагрузку. Третьим недостатком данного способа являются дополнительные транспортные расходы. Другим недостатком является опасность внешнего загрязнения гранулята. В случае производства маточных смесей для внутреннего потребления также недостатком является необходимость извлечения гранулята полимера из производственного процесса. Недостатком поступающих извне гранулятов маточных смесей является различие между полимерами, которые используют и которые отрицательно влияют на эксплуатационные свойства конечного продукта.

Один вариант модификации описан в публикации Chemical Engineering Progress 78 (1982) 1, pp.62-64. Вместо введения добавки в расплав полимера ниже по потоку, здесь как гранулят полимера, так и предпочтительные реакционно-способные добавки загружают в первую зону экструдера. Недостатком данного способа является, с одной стороны, опасность уплотнения добавки между гранулятами, а с другой стороны, высокие напряжения сдвига, которые необходимы для гомогенизации и распределения и которые приводят к большому и неконтролируемому снижению вязкости полимера.

Другой способ, известный из уровня техники, описан в публикации «Chemiefasern and Textilindustrie 1» (Chemical Fibers and Textile Industry 1) (1986), pp.24-29. Здесь от основного потока расплава, выходящего из реактора поликонденсации, отводят частичный поток и добавку вводят в расплав ниже по потоку. Этот расплав с введенной добавкой снова возвращают в основной поток расплава. Этот способ также имеет высокую степень технологической гибкости в случае замены добавок, но обладает несколькими существенными недостатками. Во-первых, летучие компоненты, содержащиеся в расплаве полимера, такие как, например, пары гликоля и воды или олигомеры, улетучиваются через вводную воронку, несмотря на всасывание, в ходе введения добавки. Это приводит к снижению текучести добавки и образованию комков. Агломераты добавки уже невозможно однородно смешивать с расплавом, и в ходе процесса прядения они засоряют фильтр и образуют слабые места нитей. Кроме того, непрерывное и однородное введение добавки ухудшается из-за конвекционного течения расплава, который содержит частицы добавки, в основном подаваемые свободным падением, зависающие в точке добавления. Еще один недостаток состоит в том, что отверстие экструдера, через которое вводят добавки, должно оставаться небольшим, чтобы снизить опасность вытекания расплава в этой точке. Следовательно, также ограничено количество добавки.

С ростом производительности установок для непрерывной поликонденсации только производственные линии с высокой степенью технологической гибкости становятся экономически целесообразными. Часто необходимо обеспечить возможность параллельного получения различных типов продукта, таких как, например, волокна и гранулят, на одной производственной линии одновременно. Таким образом, переход на другие качественно различные продукты, такие как, например, нематированные, матированные или пигментированные изделия, должен быть обеспечен в течение наиболее короткого промежутка времени и с наименьшими потерями. Этим требованиям не вполне удовлетворяют способы, известные из уровня техники.

Поэтому целью настоящего изобретения является разработка способа и устройства для непосредственной, непрерывной модификации полимерных расплавов, которые не имеют недостатков известных способов и устройств.

Цели изобретения достигают посредством способа модификации расплава в боковом потоке, обладающего отличительными признаками, изложенными в п.1 формулы изобретения, а также устройства для осуществления способа по изобретению, обладающего отличительными признаками, изложенными в п.12 формулы изобретения.

Таким образом, согласно настоящему изобретению, обеспечивают способ непрерывного получения полиамида 6 или сополиамидов, которые образуют из по меньшей мере 70 масс.% повторяющихся звеньев, полученных из ε-капролактама, включающий следующие стадии:

а) обеспечение исходных реагентов,

б) получение форполимера и поликонденсация форполимера с получением основного потока расплава,

в) грануляция расплава полимера;

г) экстракция полиамидного гранулята и

д) сушка,

причем часть расплава удаляют из основного потока (б) и эту часть смешивают в боковом потоке в экструдере с определенным количеством добавки, и модифицированный боковой поток возвращают в основной поток (б) расплава ниже по потоку перед грануляцией (в), и водный раствор экстракта, полученный в ходе экстракции (г), который включает исходные реагенты, такие как, например, ε-капролактам, концентрируют и возвращают на исходную стадию (а) способа.

Таким образом, отличительным признаком способа по изобретению является сочетание загрузки добавки в боковой поток форполимера, который получен поликонденсацией и отведен от основного потока расплава, с одновременно осуществляемой экстракцией полиамидного гранулята, полученного после объединения основного потока расплава с частичным потоком расплава. Посредством сочетания введения добавки в частичный поток и последующей экстракции гранулята получают очень однородное распределение вводимой добавки в полимерном грануляте; и в то же время исходные регенты, не подвергшиеся поликонденсации, такие как, например, капролактам, или короткоцепочечные продукты конденсации, присутствие которых в готовых продуктах нежелательно, такие как, например димеры и/или олигомеры капролактама, также можно почти полностью удалять из готовых продуктов. Таким образом, способ по изобретению обеспечивает получение полиамидных гранулятов высокого качества, где добавки в высшей степени однородно распределены в готовом продукте и которые в то же время не содержат исходных реагентов, таких как, например, капролактам, которые могли бы постоянно отрицательно влиять на свойства готового продукта. Также преимуществом способа по изобретению является высокая степень технологической гибкости.

Замену одной добавки на другую можно выполнять быстро и практически без потерь, без дорогостоящих операций очистки и без снижения качества продукта за пределы технических требований. Полимеры-носители добавки не являются необходимыми, так что отсутствует отрицательное влияние на эксплуатационные свойства конечного продукта. Способ по изобретению относится к замкнутому процессу, следовательно, нет необходимости в сложных вмешательствах в производственный процесс, таких как, например, получение маточных смесей для внутреннего применения. При введении добавки не происходит вытекания расплава полимера и/или выброса летучих компонентов. Становится возможной модификация расплава без образования агломератов, и, следовательно, можно повысить срок службы фильтра, а также требуются значительно более низкие скорости вращения шнека, чем в известном уровне техники. Несмотря на то, что не осуществляют сушку добавки, обеспечивают только минимальное снижение вязкости полимерного расплава на постоянную величину. Кроме того, возникает возможность увеличить размер отверстия экструдера для введения добавки вплоть до величины полного поперечного сечения шнека. Не требуется ограничивать количество вводимой добавки или объем переработки расплава. Непрерывное и равномерное дозирование добавки в первую зону экструдера без проблем конвекционного течения можно осуществлять без обеспечения дополнительной возможности охлаждения первой зоны экструдера, когда используют чувствительные к температуре добавки. Применение технологических добавок, соответствующих известному уровню техники, не является необходимым.

В предпочтительном воплощении способа по изобретению основной поток (б) расплава, после отведения бокового потока, разделяют ниже по потоку по меньшей мере на два частичных потока, и модифицированный боковой поток возвращают по меньшей мере в один частичный поток при определенном соотношении, после чего частичные потоки соответственно подвергают грануляции (в), экстракции (г) и сушке (д).

В другом предпочтительном альтернативном воплощении способа по изобретению основной поток (б) расплава разделяют на три частичных потока и модифицированный боковой поток возвращают в два частичных потока при определенных соотношениях.

Однако таким же образом возможно разделение основного потока расплава на более чем три частичных потока. В соответствии с вышеописанными предпочтительными воплощениями способа по изобретению, возможно модифицировать два, или три, или более частичных потока, например, посредством введения добавок в различном количестве. При этом можно не вводить в первый частичный поток абсолютно никаких добавок, так что после выполнения грануляции, экстракции и сушки, на этой линии частичного потока получают не содержащий добавок полиамид.

Также, предпочтительно вводить в оба или во все частичные потоки различное количество добавок, так что одновременно на одной линии установки могут быть получены полиамиды с различным содержанием добавок.

Наконец, предпочтительно осуществляют водную экстракцию полученного полимерного гранулята в каждом частичном потоке, при этом из полиамидного гранулята извлекают непрореагировавшие исходные реагенты или короткоцепочечные продукты конденсации. При этом особенно предпочтительно, если водные потоки экстракта, полученные при водной экстракции, объединяют, конденсируют, и таким образом извлеченные исходные реагенты, такие как, например, ε-капролактам, или его димеры и/или олигомеры, подают снова на стадию (б) поликонденсации. Данное воплощение обеспечивает возможность экономически и экологически эффективным путем преобразовать насколько возможно большое количество исходных реагентов в соответствующие продукты высокого качества, при экономии ресурсов. В результате того, что водные экстракты из различных частичных потоков можно объединять и совместно конденсировать, получают экономические преимущества, поскольку возможно одновременно получение полиамидных гранулятов на множестве производственных линий, но требуется только одно устройство для конденсации водного экстракта. Таким образом, извлеченные исходные реагенты можно снова подавать на общую поликонденсацию.

В еще одном предпочтительном воплощении добавку в определенном количестве вводят в двухшнековый экструдер с различными зонами обработки. Такой экструдер описан, например, в DE 4039857 А1. В данной опубликованной патентной заявке описаны конкретные предпочтительные воплощения соответствующих экструдеров с различными зонами обработки, в частности на Фиг.1 и 2 и в соответствующих фрагментах описания. Документ DE 4039857 А1 включен в настоящую заявку во всей полноте в отношении предпочтительно используемого двухшнекового экструдера посредством ссылки на соответствующие фрагменты описания.

Особенно предпочтительно в качестве добавки использовать растворимый или нерастворимый, минеральный или органический пигмент, предпочтительно диоксид титана.

Также предпочтительно вводить добавку в определенном количестве в экструдер в атмосфере защитного газа, предпочтительно N2.

В еще одном предпочтительном воплощении, экструдер эксплуатируют в атмосфере защитного газа, предпочтительно N2.

При этом предпочтительное количество вводимой в модифицируемый основной поток (б) расплава добавки составляет от 0,01 до 16 масс.%, предпочтительно, от 0,03 до 0,6 масс.%. При этом количество добавки рассчитывают, исходя из общего количества основного потока расплава.

В еще одном предпочтительном варианте способа по изобретению водный раствор экстракта, образующийся в ходе экстракции (г), включает до 15 масс.% ε-капролактама и олигомеров/димеров, и после концентрирования концентрация экстракта составляет от 70 до 95 масс.%.

Также предпочтительно, в ходе или после концентрирования раствора экстракта добавляют свежий пактам.

В особенно предпочтительном воплощении водные растворы экстракта, присутствующие в соответствующих частичных потоках, концентрируют совместно.

В соответствии с изобретением, также обеспечивают устройство для осуществления вышеописанного способа, включающее по меньшей мере один дозирующий блок, по меньшей мере одно устройство для конденсации, по меньшей мере одно гранулирующее устройство, по меньшей мере одно экстракционное устройство и по меньшей мере одно сушильное устройство, которые расположены последовательно в указанном порядке, при этом на обводной линии между по меньшей мере одним устройством для конденсации и по меньшей мере одним гранулирующим устройством расположен экструдер, и по меньшей мере одно экстракционное устройство соединено по меньшей мере с одним выпарным блоком.

В предпочтительном воплощении устройства по изобретению двухшнековый экструдер имеет зону дозирования, зону ввода расплава, зону увлажнения, зону дегазации и зону диспергирования.

В частности, диаметр шнека снижен на величину от 0,2 до 4 мм в зоне дозирования двухшнекового экструдера.

Особенно предпочтительным экструдером, который можно использовать, является двухшнековый экструдер с совместным вращением шнеков.

В отношении этих воплощений, следует принимать во внимание DE 4039857 А1.

Также предпочтительно, перед устройством для конденсации присоединено устройство для получения форполимера.

С помощью дозирующего блока по изобретению можно точно дозировать исходные реагенты, подаваемые в устройство для конденсации. В то же время через дозирующее устройство можно также вводить, например катализаторы и т.д.

Затем с помощью по меньшей мере одного устройства для конденсации можно получить полиамид из используемых исходных реагентов. При этом устройство для конденсации также может состоять из двух частей, например из устройства для получения форполимера и устройства для поликонденсации.

Гранулят может быть получен из полиамидного расплава с помощью гранулирующего устройства. При этом гранулирующее устройство или таблетирующее устройство может иметь любую конструкцию. Можно использовать, например, стандартные гранулирующие устройства, гранулирующее устройства с матрицей или устройства для подводной грануляции.

Подобным образом, можно использовать все известные устройства в качестве экстракционного устройства или сушильного устройства.

Экструдер, расположенный на отводной линии между устройством для конденсации и гранулирующим устройством, служит для введения добавки. При этом добавку можно хранить, например, в накопительном блоке и по мере необходимости загружать через экструдер, расположенный на отводной линии.

В предпочтительном воплощении основной поток расплава, выходящий из устройства для конденсации, затем разделяют на два или более частичных потока. Однако перед разветвлением основного потока расплава на указанные частичные потоки от основного потока расплава, выходящего из устройства для конденсации, через отводную линию отводят боковой поток в экструдер. При этом предпочтительно отводная линия заканчивается по меньшей мере в одном из таким образом полученных частичных потоков, предпочтительно, во множестве частичных потоках. Следовательно, с помощью устройства можно получить линии полиамидного расплава с различным содержанием добавок.

Для обеспечения еще одного преимущества устройство по изобретению включает выпарное устройство для извлечения экстракта. В случае если, как описано выше, получают множество частичных потоков полиамидных расплавов с различным содержанием добавок, каждый частичный поток проходит через отдельное гранулирующее устройство, экстракционное устройство и сушильное устройство. В данном случае, предпочтительно экстракты, полученные из соответствующих экстракционных устройств, в частности мономер-содержащий водный экстракт, подают в выпарной блок, который последовательно соединен с соответствующими экстракционными устройствами, для выпаривания полученного водного экстракта. В таком выпарном блоке по меньшей мере частично удаляют воду. Концентрированные исходные регенты или полученные олигомеры этих исходных реагентов, в частности ε-капролактам, или его димеры и/или олигомеры, можно снова подавать в дозирующее устройство, и следовательно, снова подавать на поликонденсацию.

Настоящее изобретение описано более подробно со ссылками на прилагаемые чертежи, при этом изобретение не ограничено конкретными воплощениями, представленными на этих чертежах.

Краткое описание чертежей

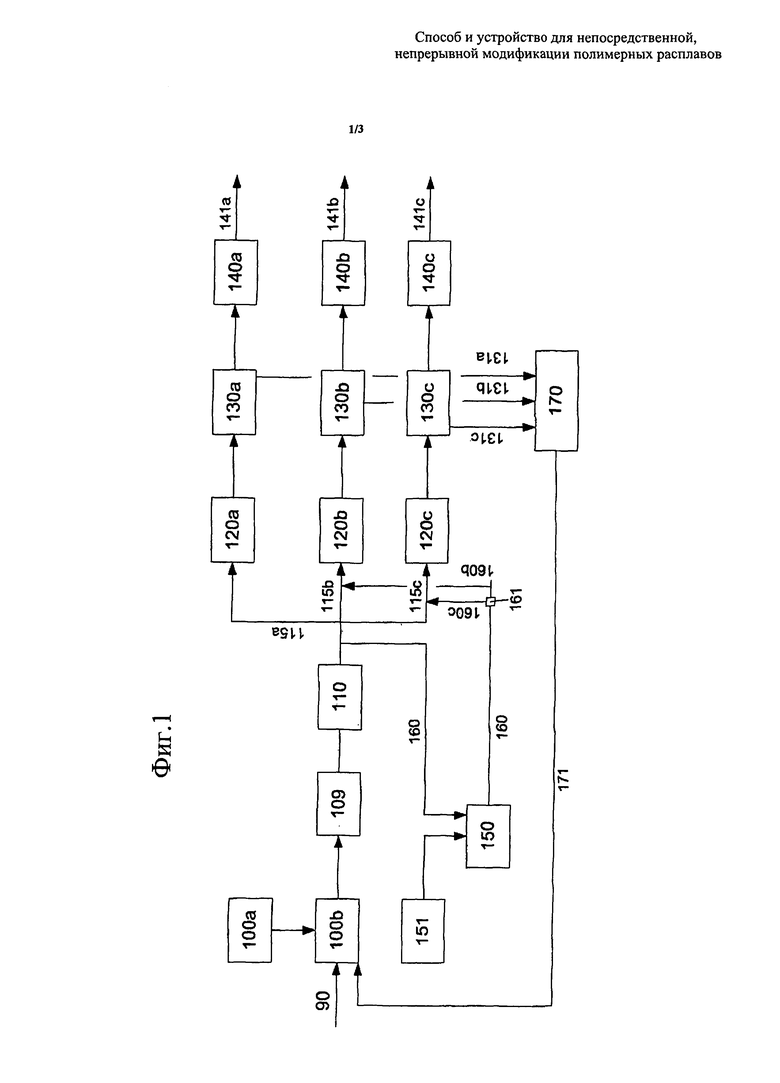

На Фиг.1 представлено устройство для осуществления способа по изобретению, которое включает три частичных потока;

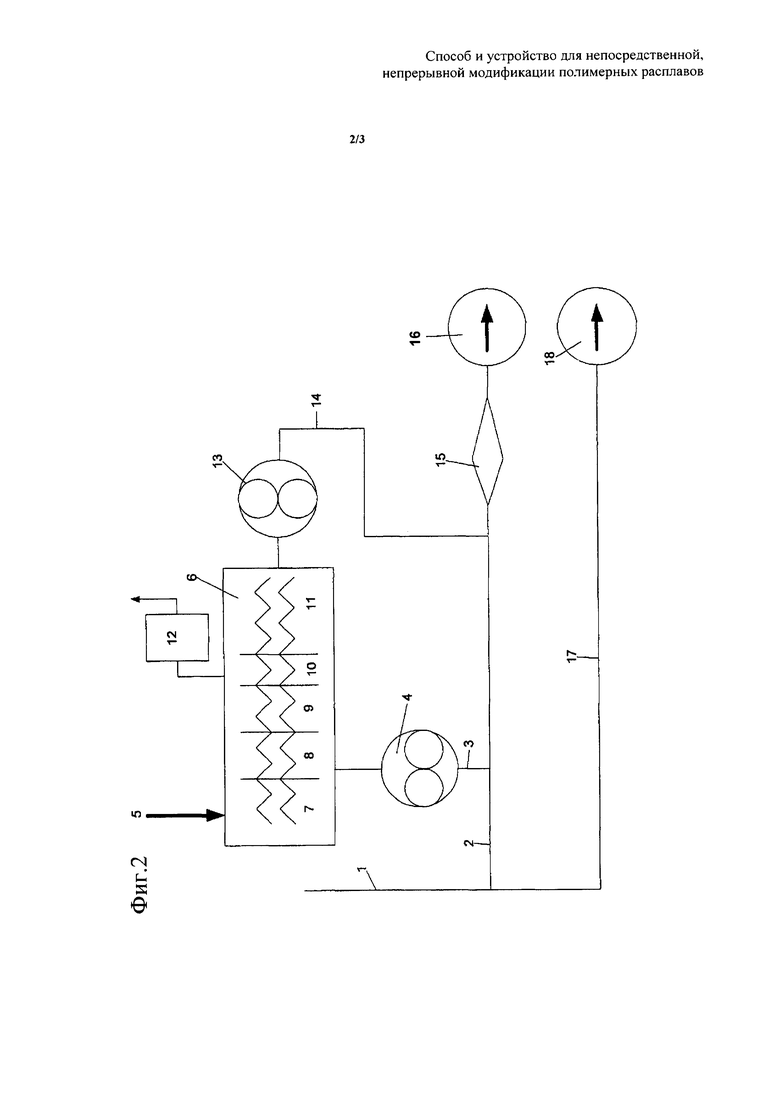

на Фиг.2 показано устройство для поликонденсации, представленное на Фиг.1, в сечении, и

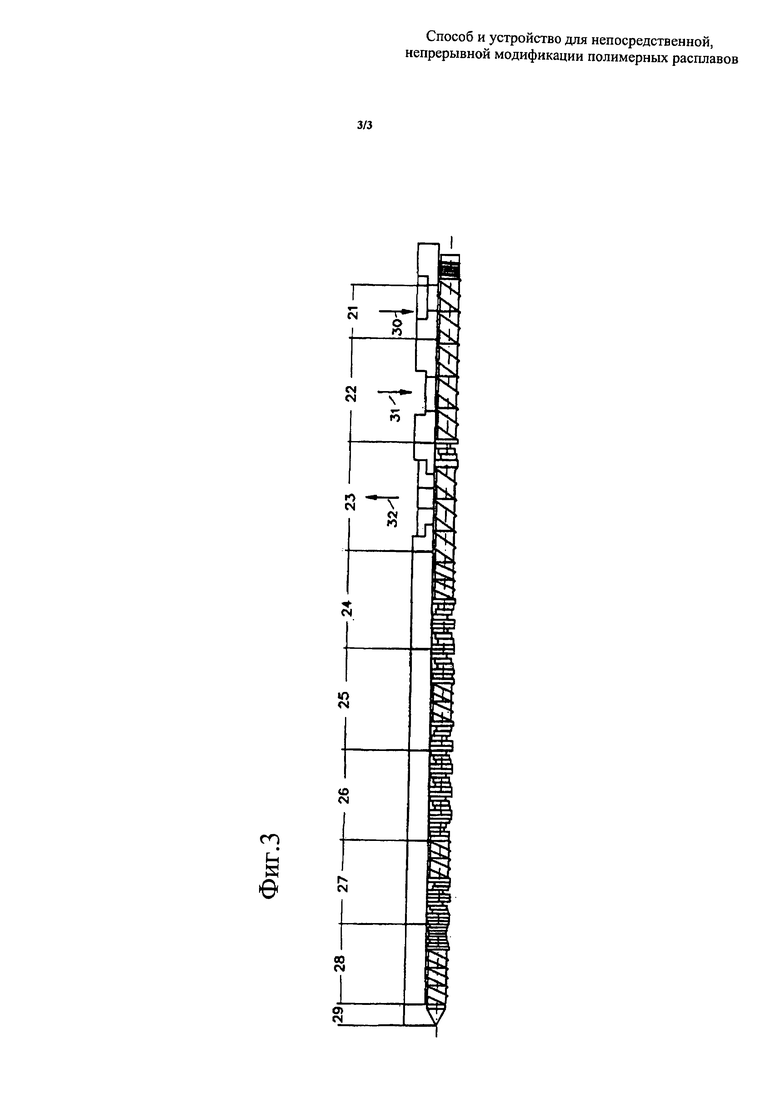

на Фиг.3 в качестве примера показан шнек, который может быть использован в экструдере устройства по изобретению.

На Фиг.1 представлено устройство для получения гранулята сложного полиэфира на различных линиях в соответствии с настоящим изобретением. Поток 90 ε-капролактама подают в дозирующее устройство 100b. Дозирующее устройство позволяет подавать в используемый исходный реагент, т.е. в поток 90 ε-капролактама, например, добавки, в частности катализаторы и т.д., которые можно хранить, например, в устройстве 100a. В то же время можно точно дозировать конкретное количество ε-капролактама. Полученную смесь исходного реагента последовательно подают в устройство для конденсации, которое состоит из двух частей, реактора 109 форполимеризации или предварительной поликонденсации и реактора 110 дополнительной поликонденсации, как показано на Фиг.1. Затем одну часть основного потока расплава, выходящего из устройства для поликонденсации, подают через отводную линию 160 в подходящий экструдер 150. С помощью данного экструдера можно подавать в боковой поток в отводной линии 160 добавки, хранящиеся, например, в устройстве 151. После отведения этого бокового потока основной поток разделяют на потоки, поступающие в три линии 115a, 115b и 115c, и подают, соответственно, в устройства 120a, 120b и 120c. В эти различные линии 115a, 115b или 115c, соответственно, подают одну часть бокового потока, который отведен в отводную линию 160 и модифицирован с использованием экструдера 150. При этом боковой поток 160 разделяют с помощью переключателя 161 на частичные потоки 160b и 160c, которые поступают, соответственно, в боковые линии 115b и 115c. Согласно примеру, представленному на Фиг.1, модификации подвергают только боковые потоки 115b и 115c, в то время как поток в боковой линии 115a остается немодифицированным, т.е. не содержит добавок. Однако подобным образом можно также подавать часть бокового потока, направляемого в отводную линию 160, в боковую линию 115a. С помощью переключателя 161, например, можно регулировать количество добавок в боковых линиях 115b и 115c. После завершения грануляции, соответственно, осуществляют экстракцию полученного гранулята с помощью соответствующего одного устройства 130a, 130b и 130c, которые соответственно расположены на боковых линиях 115a, 115b и 115c и последовательно соединены с соответствующим таблетирующим устройством 120a, 120b и 120c. Водный экстракт, получаемый при водной экстракции и включающий, например, капролактам в качестве исходного реагента, или его димеры и/или водорастворимые короткоцепочечные олигомеры, подают в выпарной блок 170 через линии 130a, 130b и 130c для водного экстракта и собирают в этом блоке. Осуществляют выпаривание всего количества водного экстракта, полученного из отдельных боковых линий 115a, 115b и 115c. В соответствии с системой управления способом можно регулировать степень выпаривания этого водного экстракта. Полученные концентрированные экстракты, которые в результате имеют высокое содержание капролактама или короткоцепочечных и все еще реакционно-способных олигомеров, можно подавать в дозирующее устройство 100b через коллекторную линию 171 и вводить в поток 90 свежего лактама. В соответствующих боковых линиях 115a, 115b и 115c, подвергнутый экстракции гранулят затем подвергают сушке с помощью соответствующих сушильных устройств 140a, 140b и 140c. В процессе сушки получают соответствующие грануляты 141a, 141b и 141c с различным количеством добавок. В примере схемы, проиллюстрированном на Фиг.1, полиамидный гранулят 141a не содержит добавок, полиамидный гранулят 141b содержит часть количества добавок (таким образом, имеет меньшее содержание добавок по сравнению с полиамидным гранулятом 141c) и полиамидный гранулят 141c содержит «полное» количество добавок.

На Фиг.2 показана подробно часть устройства или способа по изобретению. Показано осуществление способа вплоть до грануляции, т.е. стадии экстракции и сушки, представленные на Фиг.1, не показаны на Фиг.2. Фиг.2 служит для пояснения принципа введения добавки в боковой поток с помощью специального экструдера.

На Фиг.2 позицией 1 обозначен основной поток расплава, 2 - частичный поток расплава, возможно подвергаемый модификации, 3 - боковой поток расплава, подвергаемый модификации, 4 - питающий насос, 5 - устройство для введения добавки, 6 - двухшнековый экструдер, 7 - зона дозирования, 8 - зона ввода расплава, 9 - зона увлажнения, 10 - зона дегазации и 11 - зона диспергирования, 12 - дегазирующее устройство, 13 - рециркуляционный насос, 14 - модифицированный боковой поток, 15 - статический смеситель, 16 - участок прядения, 17 - немодифицированный частичный поток расплава и 18 - гранулятор.

Основной поток расплава полимера разделяют на различные частичные потоки расплава, соответственно, согласно количеству требуемых различных типов продуктов: в примере на Фиг.2 для получения, при необходимости, матированного или нематированного расплава для прямого прядения 16 и для получения немодифицированного сырого гранулята 17. Боковой поток 3 расплава, в свою очередь, ответвляют от частичного потока 2 расплава, возможно, предназначенного для модификации, и подают посредством питающего дозировочного насоса 4 в двухшнековый экструдер 6, который снабжен специально сконструированными шнековыми элементами и содержит зоны 7-11 обработки. В первой зоне экструдера (зоне 7 дозирования), добавку, дозируемую устройством 5 для введения добавки, в виде твердого материала засасывают внутрь и перемещают во вторую зону, зону 8 ввода расплава, в которой частичный поток расплава направляют к добавке, и в третьей зоне экструдера (зоне 9 увлажнения) осуществляют смачивание, после чего расплав перемещают в четвертую зону экструдера (зону 10 дегазации) с устройством 12 дегазации и дегазируют, а затем, в пятой зоне экструдера, (зоне 11 диспергирования), осуществляют диспергирование способом, известным специалисту в данной области техники. Таким образом полученный концентрат расплава с добавкой подают снова в частичный поток 2 расплава, предназначенный для модификации, посредством рециркуляционного насоса 13 и возвращают ему гомогенное состояние в статическом смесителе 15.

С помощью способа и устройства по изобретению можно легко модифицировать расплавы полимера с использованием добавки в количестве от 0,015 до 16 масс.%, предпочтительно, от 0,03 до 0,6 масс.%, особенно предпочтительно, 0,3 масс.%.

На Фиг.3 в качестве примера представлен вариант двухшнекового экструдера с совместно вращающимися шнеками, изготовитель Berstorf Type ZE 40A, содержащий нагреваемые и охлаждаемые зоны, где позицией 21 обозначена зона дозирования, 22 - зона ввода расплава, 23 - зона дегазации, 24-28 - зоны диспергирования, 29 - головка экструдера, 30 - дозирование добавки, 31 - ввод расплава полимера и 32 - дегазация.

Устройство для осуществления способа по изобретению состоит по меньшей мере из одного питающего насоса 3, специально сконструированного двухшнекового экструдера 6 с устройством 5 для введения добавки и устройством 12 для дегазации и зонами 7-11 обработки, рециркуляционного насоса 13 и статического смесителя 15, причем устройство 5 для введения добавки предпочтительно представляет собой вертикальную трубу; специально сконструированный двухшнековый экструдер 6 предпочтительно представляет собой двухшнековый экструдер с совместно вращающимися шнеками, который содержит специально сконструированные шнековые элементы в первой зоне экструдера (зоне 7 дозирования), диаметр которых снижен на величину от 0,2 до 4 мм, предпочтительно, от 0,5 до 2 мм, особенно предпочтительно, от 0,5 до 1 мм; элементы подачи известным способом во второй зоне экструдера (зоне 8 ввода расплава), смесительные элементы и перегородки в третьей зоне экструдера (зоне 9 увлажнения); снабжен элементами подачи известным способом в четвертую зону экструдера (зону 10 дегазации), оборудован известным способом чередующимися элементами подачи и вымешивания в пятой зоне экструдера (зона 11 диспергирования), и зона 7 дозирования выполнена с возможностью охлаждения, когда используют чувствительные к температуре добавки.

Изобретение относится к способу непрерывного получения полиамида 6 или сополиамидов, содержащих, по меньшей мере, 70 масс.% повторяющихся звеньев ε-капролактама, а также к устройству для осуществления вышеуказанного способа. Способ непрерывного получения полиамида 6 или сополиамидов заключается в том, что берут исходные реагенты (а), получают из них форполимер и проводят его поликонденсацию с получением основного потока расплава (б). Далее расплав полимера гранулируют (в), проводят экстракцию полиамидного гранулята (г) и осуществляют сушку (д). При этом часть расплава полимера удаляют из основного потока со стадии (б) и смешивают ее в боковом потоке в экструдере с определенным количеством добавки. Затем модифицированный боковой поток возвращают в основной поток (б) расплава полимера ниже по потоку перед грануляцией (в). Водный раствор экстракта, полученный в ходе экстракции (г), который включает ε-капролактам, концентрируют и возвращают на исходную стадию (а). Устройство для осуществления вышеуказанного способа включает, по меньшей мере, один дозирующий блок (100a, 100b), по меньшей мере одно устройство для конденсации (110), по меньшей мере одно гранулирующее устройство (120a, 120b, 120c), по меньшей мере, одно экстракционное устройство (130a, 130b, 130c) и, по меньшей мере, одно сушильное устройство (140a, 140b, 140c), которые расположены последовательно в указанном порядке. При этом в боковом канале (160) между, по меньшей мере, одним устройством для конденсации (110) и, по меньшей мере, одним гранулирующим устройством (120a, 120b, 120c) расположен экструдер (150) и, по меньшей мере, одно экстракционное устройство (130a, 130b, 130c) соединено, по меньшей мере, с одним выпарным устройством (170). Изобретение позволяет осуществить непрерывную модификацию полимерного расплава в боковом потоке, обеспечить высокую степень технологической гибкости и получить полиамидный гранулят высокого качества. 2 н. и 14 з.п. ф-лы, 3 ил.

1. Способ непрерывного получения полиамида 6 или сополиамидов, которые образуют из по меньшей мере 70 масс.% повторяющихся звеньев, полученных из ε-капролактама, включающий следующие стадии:

а) обеспечение исходных реагентов,

б) получение форполимера и поликонденсация форполимера с получением основного потока расплава,

в) грануляция расплава полимера;

г) экстракция полиамидного гранулята и

д) сушка,

отличающийся тем, что часть расплава удаляют из основного потока (б) и эту часть смешивают в боковом потоке в экструдере с определенным количеством добавки, и модифицированный боковой поток возвращают в основной поток (б) расплава ниже по потоку перед грануляцией (в), и водный раствор экстракта, полученный в ходе экстракции (г), который включает ε-капролактам, концентрируют и возвращают на исходную стадию (а) способа.

2. Способ по п. 1, отличающийся тем, что основной поток (б) расплава, после ответвления бокового потока, разделяют ниже по потоку по меньшей мере на два частичных потока и модифицированный боковой поток возвращают по меньшей мере в один частичный поток при определенном соотношении, и впоследствии соответствующие частичные потоки подвергают грануляции (в), экстракции (г) и сушке (д).

3. Способ по п. 2, отличающийся тем, что основной поток (б) расплава разделяют на три частичных потока и модифицированный боковой поток возвращают в два частичных потока при определенных соотношениях.

4. Способ по п. 1, отличающийся тем, что в двухшнековый экструдер с различными зонами обработки вводят добавку.

5. Способ по п. 1, отличающийся тем, что в качестве добавки используют растворимый или нерастворимый, минеральный или органический пигмент, предпочтительно диоксид титана.

6. Способ по п. 1, отличающийся тем, что добавку вводят в экструдер в атмосфере защитного газа, предпочтительно N2.

7. Способ по п. 1, отличающийся тем, что экструдер эксплуатируют в атмосфере защитного газа, предпочтительно N2.

8. Способ по п. 1, отличающийся тем, что модифицируемый основной поток (б) расплава модифицируют с помощью добавки в количестве от 0,01 до 16 масс.%, предпочтительно, от 0,03 до 0,6 масс.%.

9. Способ по п. 1, отличающийся тем, что раствор водного экстракта, полученный в результате экстракции (г), включает до 15 масс.% ε-капролактама и олигомеры/димеры, и после концентрирования концентрация экстракта составляет от 70 до 95 масс.%.

10. Способ по п. 1, отличающийся тем, что при концентрировании раствора экстракта добавляют свежий лактам.

11. Способ по любому из пп. 2-10, отличающийся тем, что растворы водного экстракта, присутствующие в соответствующих частичных потоках, концентрируют вместе.

12. Устройство для осуществления способа по меньшей мере по одному из пп. 1-11, включающее по меньшей мере один дозирующий блок (100a, 100b), по меньшей мере одно устройство (110) для конденсации, по меньшей мере одно гранулирующее устройство (120a, 120b, 120c), по меньшей мере одно экстракционное устройство (130a, 130b, 130c) и по меньшей мере одно сушильное устройство (140a, 140b, 140c), которые расположены последовательно в указанном порядке, при этом в боковом канале (160) между по меньшей мере одним устройством (110) для конденсации и по меньшей мере одним гранулирующим устройством (120a, 120b, 120c) расположен экструдер (150), и по меньшей мере одно экстракционное устройство (130a, 130b, 130c) соединено по меньшей мере с одним выпарным устройством (170).

13. Устройство по п. 12, отличающееся тем, что двухшнековый экструдер включает зону дозирования, зону ввода расплава, зону увлажнения, зону дегазации и зону диспергирования.

14. Устройство по п. 13, отличающееся тем, что в зоне дозирования двухшнекового экструдера диаметр шнека снижен на величину от 0,2 до 4 мм.

15. Устройство по п. 13 или 14, отличающееся тем, что двухшнековый экструдер является двухшнековым экструдером с совместным вращением шнеков.

16. Устройство по п. 12, отличающееся тем, что перед устройством (110) для конденсации присоединено устройство (109) для получения форполимера.

| DE 102007057189 A1, 04.06.2009 | |||

| Устройство для закрепления и кантовки изделий | 1978 |

|

SU745631A2 |

| СПОСОБ ДЛЯ РАДИОСНОШЕНИЙ С ПОЕЗДАМИ | 1922 |

|

SU397A1 |

Авторы

Даты

2016-10-20—Публикация

2012-06-05—Подача