Целью изобретения являются трубные элементы, применяемые при бурении или разработке нефтяных или газовых месторождений. В частности, изобретение относится к элементам, применяемым при морском бурении, на платформах, называемых «морскими», в частности к элементам, расположенным в колоннах для спуска, называемых «landing string».

При установке платформы на морском дне под водой стояк, называемый «водоотделяющей колонной», обеспечивает топологическое и гидравлическое соединение между буровым судном и внутренней областью скважины, образованной в морском дне. Колонну для спуска опускают в этот стояк.

Колонны для спуска предназначены для извлечения таких элементов, как обсадные трубы (casing), подъемные трубы (tubing), а также различной оснастки, такой как, например, устье подводной скважины, располагаемое на входе в скважину в области морского дня. В частности, в таких устьях подводных скважин могут быть размещены предохранительные устройства, предназначенные для предотвращения повышения давления в скважине. Такие элементы являются тяжелыми, и растягивающее напряжение в несколько тысяч тонн действует на каждый трубный элемент, образующий колонну для спуска.

Колонна для спуска образована последовательно расположенными трубными элементами, свинченными встык. Как правило, каждый элемент содержит охватываемый резьбовой соединительный конец, называемый «ниппелем», расположенный в осевом направлении напротив охватывающего резьбового соединительного конца, называемого «муфтой».

Охватывающий соединительный конец устанавливается на наружный буртик, образующий кольцевую упорную зону для передней поверхности охватывающего конца, посредством которой он свинчивается. Соединение обеспечивается за счет того, что передняя поверхность упирается в буртик. Соединение должно выдерживать растягивающее напряжение, составляющее по меньшей мере тысячу тонн.

Исходя из этого, прикладываемый момент свинчивания для обеспечения надежного резьбового соединения определяют согласно заданному профилю кривой свинчивания.

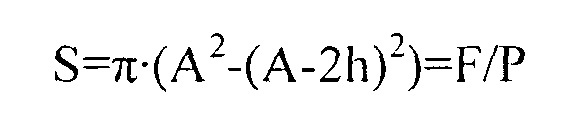

Кривая на фиг. 1 показывает момент свинчивания (или затягивания) соединения в зависимости от количества осуществляемых поворотов при вращении. Как можно видеть, профиль момента свинчивания соединения двух резьбовых концов разделен на три участка.

На первом участке Р1 наружная резьба охватываемого резьбового элемента (или «ниппель») первого элемента трубного резьбового соединения не создает радиального затягивания с внутренней резьбой соответствующего охватывающего резьбового элемента (или «муфта») второго элемента этого же трубного резьбового соединения.

На втором участке Р2 геометрическое взаимодействие резьбы охватываемого и охватывающего резьбовых элементов создает радиальное затягивание, которое увеличивается по мере свинчивания (создавая низкий, но возрастающий момент свинчивания).

На третьем участке Р3 торцевая поверхность конца охватываемого резьбового элемента упирается в осевом направлении в кольцевую поверхность упора свинчивания охватывающего резьбового элемента. Этот третий участок Р3 соответствует конечному этапу свинчивания.

Момент свинчивания CAB, соответствующий концу второго участка Р2 и началу третьего участка Р3, называется упорным моментом стыковки (или «shouldering torque»).

Момент свинчивания СР, соответствующий концу третьего участка Р3, называется моментом пластификации (или «yielding torque»). Выше этого момента пластификации СР считается, что упор охватываемой резьбы (часть конца элемента, содержащая охватываемую резьбу) и/или упор охватывающей резьбы (участок, расположенный за кольцевой поверхностью упора элемента, содержащий охватывающую резьбу) является или являются объектами пластической деформации, которая может ухудшить характеристики герметичности контакта между поверхностями уплотнения.

Разница между значениями момента пластификации СР и упорного момента стыковки CAB называется моментом на упоре (или «torque on shoulder resistance») (CSB) (CSB=СР-CAB): Трубное резьбовое соединение обеспечивает оптимальное затягивание при окончательном завинчивании, что служит залогом оптимального механического сопротивления резьбового соединения, например усилиям растяжения, равно как и неожиданному отвинчиванию при эксплуатации, и обеспечивает оптимальные характеристики герметичности.

Задачей создателей резьбового соединения является точное определение оптимальной величины момента завинчивания для данного типа соединения, которая для всех сборок подобного типа должна быть ниже момента пластификации (во избежание пластификации упоров и нежелательных последствий, которые из этого следуют) и превосходить величину упорного момента стыковки CAB.

Окончательное завинчивание с моментом ниже показателя CAB действительно не может гарантировать правильное относительное расположение элементов с охватываемой и охватывающей резьбой, равно как и достаточное затягивание их поверхностей уплотнения. Кроме того, существует опасность развинчивания.

Эффективное значение упорного момента стыковки CAB существенно меняется для различных сборок одного и того же типа соединения, поскольку оно зависит от обработки по диаметру и по оси витков резьбы и поверхностей уплотнения с охватываемой и охватывающей резьбой, и необходимо, чтобы оптимальный момент свинчивания был по существу выше упорного момента стыковки CAB.

Следовательно, чем выше значение момента на упоре CSB, тем большим будет запас оптимального момента свинчивания и тем больше резьбовое соединение будет сопротивляться нагрузкам при эксплуатации.

В нефтегазовой области документ API 7, относящийся к элементам для вращательного бурения (API сокращенно от «Американский институт нефти») предусматривает конкретный тип резьбы, а также систему с одним упором (называемым «наружным»). Такой наружный упор образован в случае охватывающего элемента свободной частью конца этого элемента и в случае охватываемого элемента кольцевой радиальной (наружной) поверхностью, на конце которой находится по существу цилиндрическое замковое тело, и которая образует буртик от наружной поверхности замкового тела и которая соединена с цилиндрическим основанием, при этом ее наружный диаметр меньше наружного диаметра замкового тела, соединительная часть имеет в целом форму усеченного конуса, наружный диаметр уменьшается вдоль основания, и снаружи содержит охватываемую резьбовую часть, предназначенную для ввинчивания в соответствующую резьбовую часть охватывающего элемента другого бурильного элемента, причем эта резьбовая часть проходит по существу до свободного конца охватываемого элемента.

В нефтегазовой области документ ISO-13628 более конкретно относится к «водоотделяющим колоннам» и, в частности, к колоннам для спуска.

Различные проектировщики бурильных элементов предлагали охватываемые и охватывающие элементы с более усовершенствованной резьбой, то есть с двойным упором. Целью этих технических решений является обеспечение передачи большего момента при сопоставимых размерах. Напротив, для правильной работы охватываемые и охватывающие элементы с двойным упором должны быть точно пригнаны, таким образом, чтобы надавливание на эти два упора было равномерным.

В уровне техники известны документы FR-2904031, US-4548431 и WO-2006-092649, в которых раскрыт трубный элемент, предназначенный для образования бурильной колонны, содержащий резьбовые концы соединения с двойным упором, обеспечивающего очень высокий оптимальный момент свинчивания, чтобы он явно превышал крутящий момент, который может действовать на элемент в пробуриваемой скважине.

Также из уровня техники известен документ US-2010-0308577, в котором раскрыта колонна для спуска, элементы которой имеют толщину стенки, превышающую 12,7 см и оптимальный момент свинчивания которой превышает 75000 футо-фунтов. В частности, элемент в соответствии с этим документом содержит кольцевую поверхность контакта между упорным буртиком охватываемого конца такого элемента и передней поверхностью охватывающего конца комплементарного элемента, такого как поверхность контакта, наружный диаметр которой составляет 19,05-21,59 см.

При этом колонны для спуска также применяют для выполнения работ цементирования, предназначенного для фиксирования на месте опущенной обсадной колонны, или же мгновенного закрытия входа в скважину ввиду будущей разработки или ввиду окончания периода разработки скважины.

Во время выполнения операций цементирования цемент заливают в колонну для спуска, при этом остатки цемента могут застыть внутри колонны и усложнить ее демонтаж, когда колонну для спуска удаляют из стояка для замены колоннами, обеспечивающими продолжение бурения или разработки скважины.

Кроме того, во время цементирования внутреннее давление в колонне для спуска может быть очень высоким, например порядка тысячи тонн/м2.

Недостатком колонн для спуска из уровня техники является сложность монтажа и демонтажа, поскольку необходимо обеспечить прочные соединения между трубными элементами с учетом растягивающих усилий, которые действуют на них, а также возможность их простой чистки между двумя применениями. На самом деле необходимо ограничить непроизводительное время таких колонн и сохранить их целостность во время эксплуатации. С этой целью должна быть обеспечена возможность их правильной чистки, при этом, тем не менее, не увеличивая моменты свинчивания и, следовательно, развинчивания, которые действуют на колонну на месте. При этом инструменты монтажа и демонтажа, имеющиеся на платформах, в частности на морских платформах, полностью недоступны на момент свинчивания, и глубоко в море сложно достичь их точного применения. На самом деле такие доступные инструменты свинчивания обеспечивают в целом ограниченное усилие свинчивания 70000 футо-фунтов, максимум 75000 футо-фунтов. А инструмент для свинчивания, усилие которого выше 75000 футо-фунтов, является дорогостоящим, нестандартным и труднодоступным на таких платформах.

Колонна для спуска, на которую на месте действует растягивающее усилие, превышающее тысячу тонн, подвержена на уровне ее соединения изменению условий смазывания жидкостью, нанесенной на витки свинчиваемых резьб, совместно взаимодействующих. Такое изменение приведет к увеличению напряжений трения между витками в момент развинчивания. Таким образом, к таким инструментам для свинчивания/развинчивания предъявляются требования одновременного обеспечения соединения с оптимальным моментом свинчивания пред эксплуатацией и развинчивания после эксплуатации.

Кроме того, такие колонны для спуска применяют не постоянно на платформах. Также существует необходимость хранения элементов таких колонн без соблюдения большого количества мер предосторожности. На самом деле такие элементы колонны для спуска обычно хранят в вертикальном положении, в частности стоя на охватываемом соединительном конце. Следовательно, существует необходимость в выполнении крепкого охватываемого соединительного конца.

Следовательно, целью изобретения является предоставление трубных элементов, решающих, по меньшей мере, все или часть указанных выше проблем и упрощающих, в частности, транспортировку трубных элементов за счет больших допусков на прикладываемый момент, обеспечивая качество соединения.

Целью изобретения является трубное резьбовое соединение, содержащее первый трубный элемент, навинчиваемый на второй трубный элемент, при этом указанные трубные элементы предназначены для применения при разведке или разработке углеводородной скважины, в частности предназначенное для образования колонны для спуска,

- первый трубный элемент содержит первое по существу цилиндрическое замковое тело с осью вращения, на конце которого расположен наружный упор, причем этот наружный упор соединен с внешней окружностью первого замкового тела в соответствии с четвертым профилем наружного диаметра, увеличивающегося от наружного упора к первому замковому телу, и соединен с охватываемой резьбовой соединительной частью, удлиненной нерезьбовой оконечной частью, образующей поверхность внутреннего упора на осевом конце, так что внутренний упор соединен с внутренней окружностью первого замкового тела в соответствии с первым профилем внутреннего диаметра, уменьшающегося от внутреннего упора к внутренней части первого замкового тела,

- второй трубный элемент, содержащий второе по существу цилиндрическое замковое тело, образующее на свободном конце опорную поверхность для наружного упора, причем эта опорная поверхность соединена с внешней окружностью второго замкового тела в соответствии с третьим профилем наружного диаметра, увеличивающегося от опорной поверхности к замковому телу, при этом на своей внутренней поверхности замковое тело содержит начальную нерезьбовую часть, соединяющую опорную поверхность с охватывающей резьбовой соединительной частью, предназначенной для свинчивания с охватываемой резьбовой соединительной частью, и на конце которой находится внутренний буртик напротив внутреннего упора, при этом внутренний буртик соединен с внутренней окружностью второго замкового тела в соответствии со вторым профилем внутреннего диаметра, уменьшающегося от внутреннего буртика к внутренней части замкового тела,

характеризующееся тем, что по меньшей мере один из первого профиля м второго профиля является выпуклым или вогнутым, и

при этом длина первого профиля и/или второго профиля вдоль оси вращения больше 1/16” (1,5875 мм) и меньше длины оконечной части,

и/или длина третьего профиля и/или четвертого профиля вдоль оси вращения больше 1/16” (1,5875 мм) и меньше длины начальной части.

Минимальное пороговое значение 1/16” соответствует пороговому значению, позволяющему в дальнейшем изменять соединение.

Поскольку в сформированном соединении внутренний буртик расположен напротив внутреннего упора, внутренний буртик может соприкасаться с внутренним упором или находиться на расстоянии от него.

В частности, вогнутый профиль может обеспечивать улучшенный результат передачи прикладываемых усилий и, следовательно, ограничивать вероятность износа и разрыва. Напротив, выпуклый профиль может обеспечивать улучшение гидравлических характеристик соединения.

Например, по меньшей мере один из первого профиля и второго профиля может быть только выпуклым или только вогнутым.

Преимущественно по меньшей мере один из первого профиля и второго профиля не является плоским.

Например, по меньшей мере один из первого профиля и второго профиля может содержать последовательно плоскую часть и выпуклую часть; или последовательно плоскую часть и вогнутую часть, или также содержать три части, соответственно плоскую, вогнутую и выпуклую.

Альтернативно по меньшей мере один из первого профиля и второго профиля может содержать последовательно две плоские части, образующие между собой угол с образованием вогнутости или выпуклости.

Преимущественно длины (L1, L2, L3, L4) первого (41), второго (42), третьего (43) и четвертого (44) профилей могут составлять от 3 мм до 50 мм, предпочтительно от 10 до 25 мм, более предпочтительно от 15 до 20 м.

Преимущественно по меньшей мере один из третьего профиля и четвертого профиля может быть выпуклым или вогнутым.

Например, по меньшей мере один из третьего профиля и четвертого профиля может быть толь выпуклым или только вогнутым.

Преимущественно по меньшей мере один из третьего профиля и четвертого профиля может не быть плоским.

Например, по меньшей мере один из третьего профиля и четвертого профиля может содержать последовательно плоскую часть и выпуклую часть; или последовательно плоскую часть и вогнутую часть, или также содержать три части, соответственно плоскую, вогнутую и выпуклую.

Альтернативно по меньшей мере один из третьего профиля и четвертого профиля может содержать последовательно две плоские части, образующие между собой угол с образованием вогнутости или выпуклости.

Преимущественно третий профиль может быть симметричным четвертому профилю. Такая конфигурация преимущественно позволяет избежать концентрации напряжений рядом с плоскостью контакта между наружным упором BE и опорной поверхностью SA. а также деформации материалов, образующих соответственно первое и второе замковое тело.

Также преимущественно первый профиль может быть симметричным второму профилю. Такая конфигурация преимущественно позволяет избежать концентрации напряжений рядом с плоскостью контакта между внутренним упором и внутренним буртиком, когда они находятся в контакте, а также деформации материалов, образующих соответственно первое и второе замковое тело.

Например, один из профилей может иметь уклон больше 10°.

В частности, один из профилей может содержать часть с выпуклой кривизной.

Альтернативно один из профилей может содержать часть с вогнутой кривизной.

Например, один из профилей может представлять собой дугу окружности или эллипс.

Преимущественно внутренний упор может быть соединен посредством первого уклона с оконечной частью, а внутренний буртик может быть соединен посредством второго уклона со вторым основанием, удлиненным посредством охватывающей соединительной части, при этом два уклона являются секущими, и каждый из них образует ненулевой угол с плоскостью контакта между внутренним упором и внутренним буртиком. Такая конфигурация преимущественно позволяет избежать концентрации напряжений рядом с плоскостью контакта между внутренним упором и внутренним буртиком, когда они находятся в контакте, а также деформации материалов, образующих соответственно первое и второе замковое тело, и кроме того, эти уклоны являются симметричными.

В частности, первый и второй уклон могут иметь общую вершину. Такая конфигурация позволяет избежать пробивания поверхности упора. С этой же целью первый профиль может иметь общий конец с концом второго профиля.

Аналогично опорная поверхность может быть соединена посредством третьего уклона с начальной частью, и наружный упор может быть соединен посредством четвертого уклона с основанием, удлиненным посредством охватываемой соединительной части, при этом оба уклона являются секущими, и каждый из них образует ненулевой угол с плоскостью контакта между наружным упором и опорной поверхностью. Такая конфигурация позволяет преимущественно избежать концентрации напряжений рядом с плоскостью контакта между наружным упором BE и опорной поверхностью SA, а также деформации материалов, образующих соответственно первое и второе замковое тело, и кроме того, эти уклоны являются симметричными.

В частности, третий и четвертый уклоны могут иметь общую вершину. Такая конфигурация позволяет избежать пробивания поверхности упора. С этой же целью третий профиль может иметь общий конец с концом четвертого профиля.

Предпочтительно внутренний упор имеет радиальную толщину, предназначенную для контакта с внутренним буртиком, которую можно определить с учетом того, чтобы она выдерживала без учета пластификации усилие сжатия, которое по меньшей мере в 4,5 раза превышает вес замкового тела, к которому он присоединен, или по меньшей мере в 1,5 раза превышает вес по меньшей мере двух, например, по меньшей мере трех и предпочтительно четырех трубчатых замковых тел, соединенных встык, и на конце которых находится указанный внутренний упор. Такая конфигурация позволяет упростить хранение свечей, состоящих из двух или трех бурильных труб длиной «класса 3», а именно длиной порядка 42,5 футов, или из трех или четырех бурильных труб длиной «класса 2», а именно длиной порядка 30 футов. Такое хранение на месте разработки называют «back racking».

Согласно изобретению первое замковое тело может быть приварено к концу замкового тела на круглой бурильной трубе, так что наружный упор расположен в осевом направлении напротив сварного шва, и второе замковое тело может быть приварено к концу другого замкового тела круглой бурильной трубы, так что опорная поверхность расположена в осевом направлении напротив сварного шва. В этом случае замковое тело С1 и С2 можно назвать «бурильным замком».

Также целью изобретения является способ сборки резьбового соединения, при котором момент затягивания, превышающий упорный момент стыковки CAB указанного соединения, получают посредством ключа, обеспечивающего момент ниже 75000 футо-фунтов.

Изобретение станет более понятным после прочтения приведенного ниже описания и ознакомления с прилагаемыми графическими материалами. Графические материалы приведены в качестве примера и не ограничивают изобретение.

На фиг. 1 схематически показана кривая момента свинчивания резьбового соединения в зависимости от количества осуществляемых при вращении оборотов;

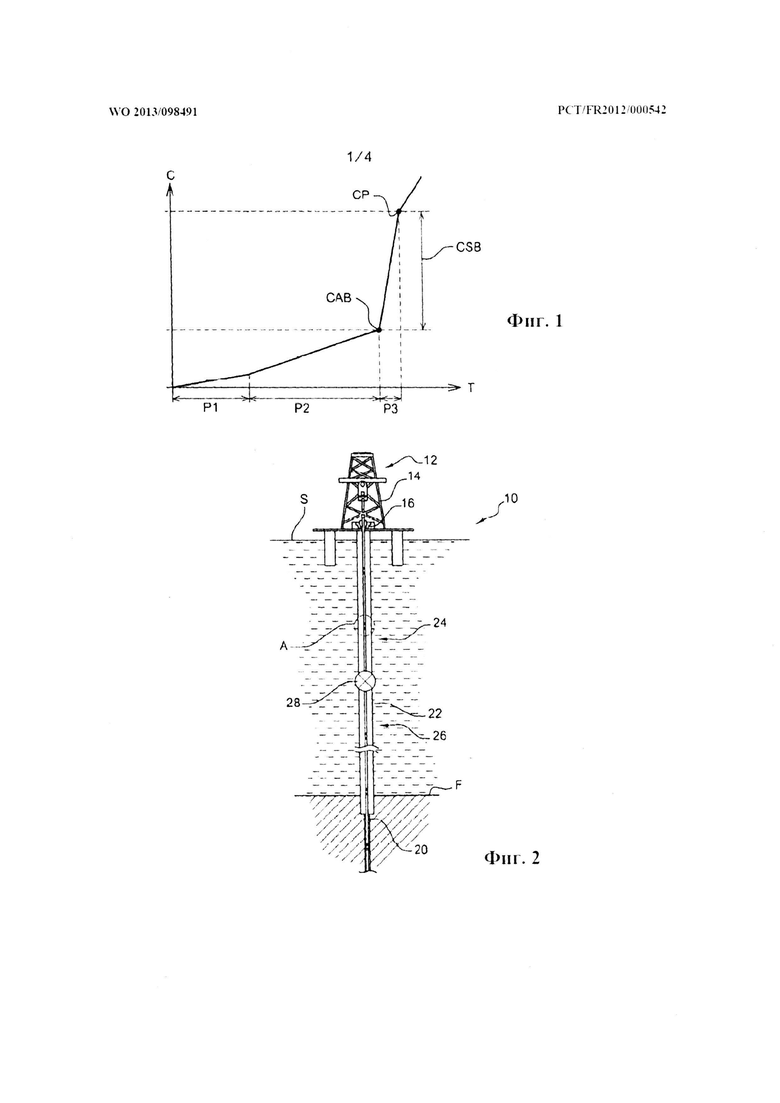

на фиг. 2 показана морская платформа для добычи нефти, в которой используется колонна из трубных элементов согласно изобретению;

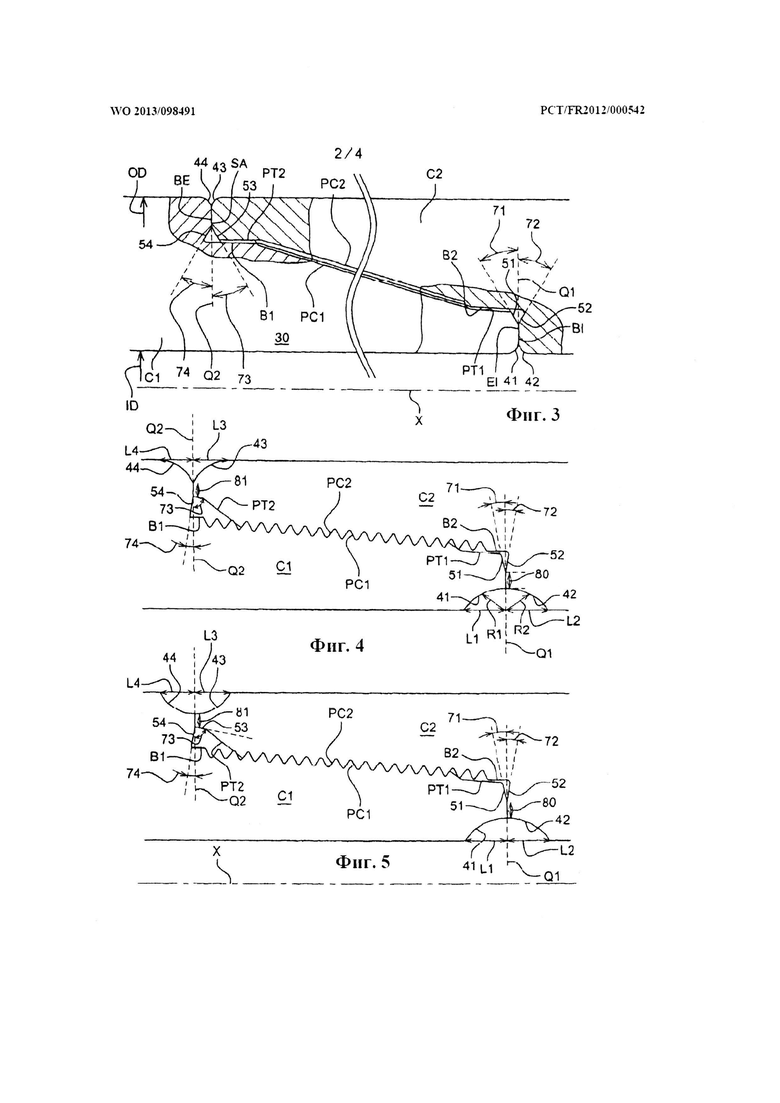

на фиг. 3 показан частичный вид в продольном разрезе резьбового соединения согласно первому варианту осуществления изобретения;

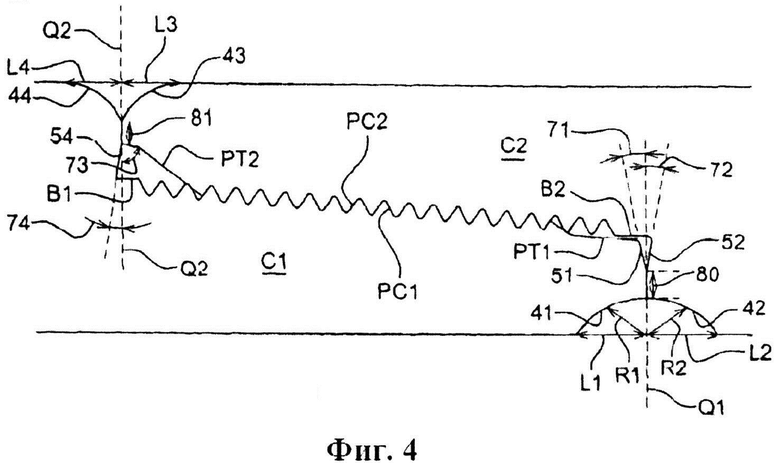

на фиг. 4 показан частичный вид в продольном разрезе резьбового соединения согласно второму варианту осуществления изобретения;

на фиг. 5 показан частичный вид в продольном разрезе резьбового соединения согласно третьему варианту осуществления изобретения;

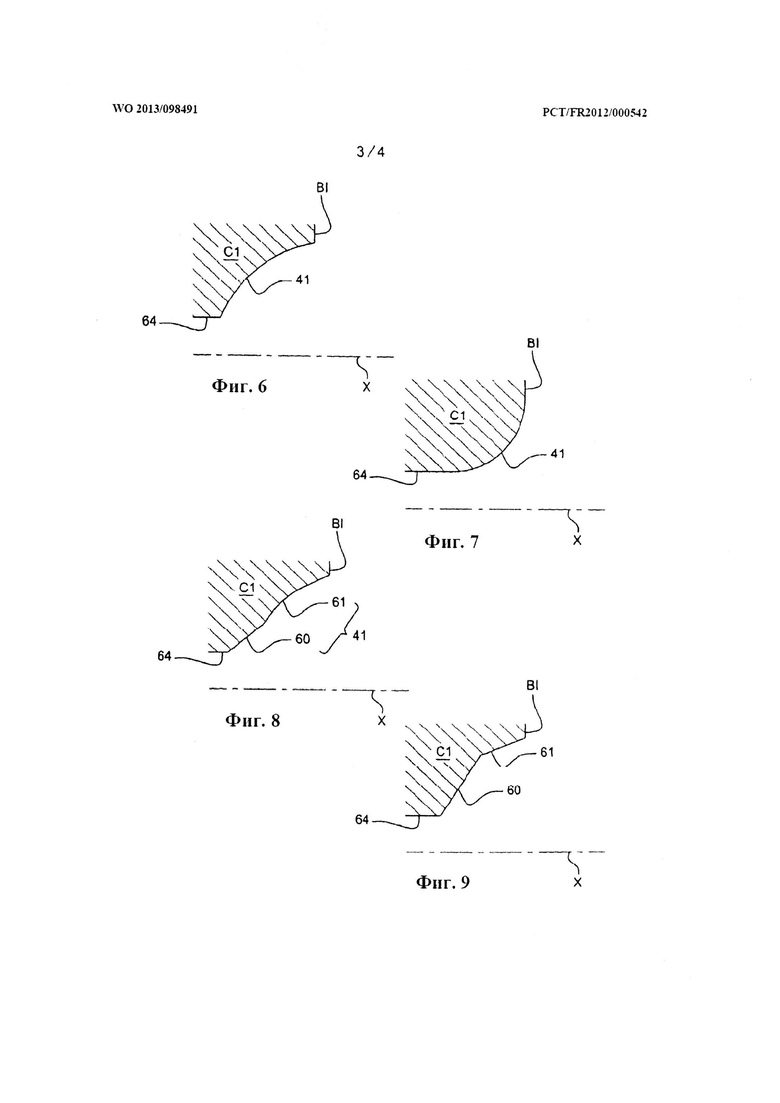

на фиг. 6-9 частично и схематически показаны виды в продольном разрезе профиля резьбового соединения согласно изобретению;

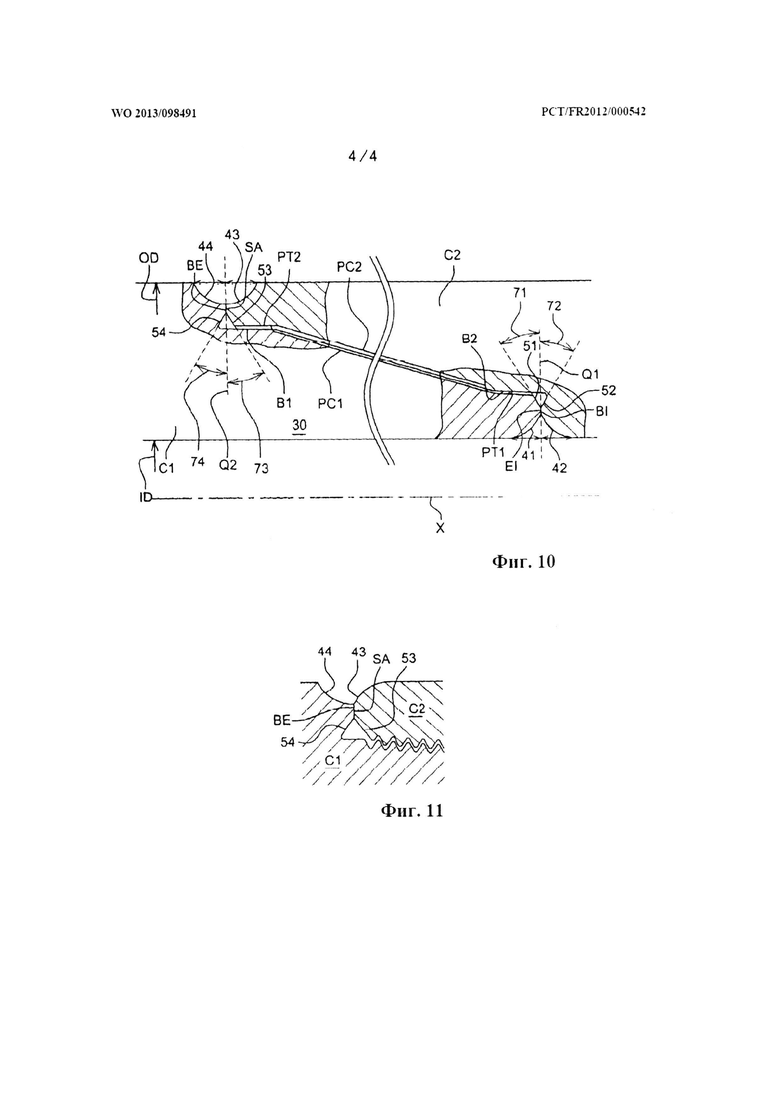

на фиг. 10-11 показаны частичные изображения в продольном разрезе варианта осуществления резьбового соединения согласно изобретению.

На фиг. 2 показана буровая установка 10, в которой преимущественно можно применять изобретение. В описанном примере установка 10 сдержит плавучую морскую платформу 12. Платформа 12 содержит буровую вышку 14 (или «rig»), оснащенную ротором 16 (или «rotary table»), а также ряд вспомогательного оборудования, обеспечивающего перемещение и захватывание различных элементов, используемых для выполнения скважины и ее разработки. Платформа 12 расположена справа от морской скважины 20, пробуренной в морском дне F. Морская скважина 20 может быть, а может и не быть закреплена обсадными трубами. Установка 10 содержит колонну 22, подвешенную к платформе 12 (называемую водоотделяющей колонной), которая образует канал между плавающей колонной 12 и скважиной 20.

В показанном на фиг. 2 примере колонна для спуска 26, например обсадная колонна, прикреплена посредством соответствующей соединительной детали 28 к колонне 24 для спуска согласно изобретению. Эта колонна 24 для спуска содержит несколько трубных элементов, соединенных своими концами встык.

Варианты осуществления части резьбового соединения между двумя трубными элементами колонны 24 для спуска, участок А по фиг. 2, подробно показаны на фиг. 3-5 и 10.

На фиг. 3 показано резьбовое соединение 30 согласно изобретению. Соединение 30 содержит первый трубный элемент и второй трубный элемент.

Первый трубный элемент содержит первое по существу цилиндрическое замковое тело С1 с осью вращения X. Первое замковое тело С1 имеет круглое поперечное сечение с наружным диаметром OD в диапазоне 2”7/8-11”, более конкретно в диапазоне 3,5”-8”3/4 и предпочтительно в диапазоне 7”-8”11/16, значения приведены в дюймах. Замковое тело С1 содержит наружный упор BE на уровне своей внешней окружности. Наружный диаметр уменьшается от наружного упора BE в направлении своего свободного конца. Наружный диаметр OD имеет максимальное значение в части замкового тела С1 на расстоянии от свободного конца.

Это наружный упор BE выполнен в форме плоского кольцевого уплотнения. Плоскость этого углубления образует острый или прямой угол с осью X; в частности 90° на фиг. 3.

Наружный упор BE соединен через основание В1 с охватываемой резьбовой соединительной частью РС1. Основание В1 проходит вдоль оси Х и на уровне внешней окружности содержит кольцевую поверхность, по существу параллельную оси X. Соединительная часть РС1 имеет в целом снаружи форму усеченного конуса, диаметр которого уменьшается вдоль указанного основания В. Соединительная часть РС1 на внешней окружности содержит резьбу. Соединительная часть РС1 удлинена нерезьбовой оконечной частью РТ1. Оконечная часть РТ1 проходит вдоль оси Х и образует кольцевую поверхность, по существу параллельную оси Х на уровне внешней окружности.

Замковое тело С1 на уровне своего свободного осевого конца содержит внутренний упор. Этот внутренний упор В1 выполнен в форме плоской кольцевой поверхности. Плоскость этой поверхности образует острый или прямой угол с осью X, в частности 90° на фиг. 3. Внутренний упор В1 соединен с внутренней окружностью, образованной замковым телом С1. Замковое тело С1 является полым и образует расширение в осевом направлении круглого поперечного сечения. В частности, внутренний диаметр ID расширения составляет 1"-5", например 2,5"-4" и в частности порядка 3,5", значения приведены в дюймах. На участке замкового тела С1, для которого внешняя окружность образована наружным упором BE, основание В1, соединительная часть РС1, оконечная часть РТ1, внутренний диаметр ID являются по существу постоянными.

Второй трубный элемент содержит второе по существу цилиндрическое замковое тело С2 с осью вращения. На практике, когда соединение образовано между двумя замковыми телами С1 и С2, соответствующие оси вращения замкового тела совмещены. При условии, что на фиг. 3 показаны соединенные замковые тела С1 и С2, приведенное ниже описание выполнено относительно оси X.

Второе замковое тело С2 проходит вдоль оси X. Оно имеет круглое поперечное сечение с наружным диаметром, например, по существу равным максимальному наружному диаметру OD первого замкового тела С1. Осевой конец второго замкового тела С2, направленный в сформированном соединении согласно изобретению к первому телу С1, образует опорную поверхность SA.

Опорная поверхность SA выполнена в форме плоской кольцевой поверхности. Плоскость этой поверхности образует острый или прямой угол с осью X, в частности 90° на фиг. 3. Опорная поверхность соединена с внешней окружностью второго замкового тела С2. Она также соединена с внутренней окружностью второго полого замкового тела С2 посредством начальной части РТ2. Начальная часть РТ2 является нерезьбовой, она образует внутреннюю цилиндрическую окружность с осью, параллельной оси X. Начальная часть РТ2 соединяет опорную поверхность SA с охватывающей соединительной частью РС2. Соединительная часть РС2 на внутренней окружности имеет в целом форму усеченного конуса и содержит резьбу, предназначенную для взаимодействия с резьбой охватываемой соединительной части РС1.

Охватывающая соединительная часть РС2 удлинена внутри основанием В2. Это основание В2 проходит по существу вдоль оси Х и на уровне своей внутренней окружности образует кольцевую поверхность, по существу параллельную оси X. Эта поверхность соединена с внутренним буртиком Е1, образованным перпендикулярно оси X. Как показано на фиг. 3, внутренний буртик Е1 образует плоскую кольцевую поверхность на плоскости, перпендикулярной оси X.

Когда соединение 30 сформировано, опорная поверхность SA находится, по меньшей мере, частично в контакте с наружным упором BE.

В показанном на фиг. 3 примере, когда соединение 30 сформировано, внутренний упор находится, по меньшей мере, частью своей поверхности в контакте с внутренним буртиком Е1.

В приведенном выше описании описано соединение с двойным упором, одновременно с наружным и внутренним.

В частности, замковые тела С1 и С2 являются бурильными замками, приваренными к осевым концам замкового тела бурильной трубы, которые не показаны, при этом средний наружный диаметр меньше, чем у замковых тел С1 или С2.

Изобретение предоставляет специальные профили, предоставленные с обеих сторон наружного упора, внутреннего упора, опорной поверхности и/или внутреннего буртика.

Таким образом образуется:

- первый профиль 41 между внутренним упором В1 и внутренней окружностью первого замкового тела С1, причем этот первый профиля 41 соответствует внутренней окружности первого замкового тела С1, где внутренний диаметр уменьшается от внутреннего упора к участку первого замкового тела С1 с постоянным внутренним диаметром вдоль части оси X,

- второй профиль 42 между внутренним буртиком Е1 и внутренней окружностью второго замкового тела С2, причем этот второй профиль 42 соответствует внутренней окружности второго замкового тела С2, где внутренний диаметр уменьшается от внутреннего буртика к участку второго замкового тела С2 с постоянным внутренним диаметром вдоль части оси X,

- третий профиль 43 между опорной поверхностью SA и внешней окружностью второго замкового тела С2, причем этот третий профиль 43 соответствует внешней окружности второго замкового тела С2, где наружный диаметр OD увеличивается от опорной поверхности к участку второго замкового тела С2 с постоянным наружным диаметром вдоль части оси X,

- четвертый профиль 44 между наружным упором BE и внешней окружностью первого замкового тела С1, причем этот четвертый профиль 44, соответствующий внешней окружности первого замкового тела С1, где наружный диаметр OD увеличивается от наружного упора к участку первого замкового тела С1 с постоянным наружным диаметром вдоль части оси X.

Также образуется

- первый уклон 51 между внутренним упором В1 и оконечной частью РТ1,

- второй уклон 52 между внутренним буртиком Е1 и основанием В2,

- третий уклон 53 между опорной поверхность SA и начальной частью РТ2, и

- четвертый уклон 54 между наружным упором BE и основанием В1.

Таким образом, внутренний упор В1 граничит соответственно с первым профилем 41 и первым уклоном 51, внутренний буртик Е1 граничит соответственно со вторым профилем 42 и вторым уклоном 52, опорная поверхность SA граничит соответственно с третьим профилем 43 и третьим уклоном 53, и наружный упор граничит соответственно с четвертым профилем 44 и четвертым уклоном 54.

Длина профилей 41-44 соответствует длине вдоль оси X, их проекции вдоль прямой линии, перпендикулярной к этой оси X.

Эта длина в любом случае превышает 1/16" (1,5875 мм).

Более конкретно длина профилей 41 и/или 42 меньше длины оконечной части РТ1, измеренной вдоль оси X, причем эта длина соответствует проекции указанной оконечной части РТ1 вдоль той же прямой линии, перпендикулярной к оси X. Такая конфигурация позволяет создать участок контакта между внутренним упором и внутренним буртиком с равномерным распределением участков деформации в сформированном соединении 30 и повышение давления внутри замковых тел порядка 5000 фунтов/кв. дюйм.

В частности, такая длина L1 и соответственно L2 профилей 41 и 42 должна быть меньше длины вдоль оси Х оконечной части РТ1. Длина L1 в частности равна длине L2. Она может составлять от 3 мм до 50 мм, например порядка 20 мм.

Более конкретно, длина профилей 43 и/или 44 меньше длины начальной части РТ2, измеренной вдоль оси X, причем эта длина соответствует проекции указанной начальной части РТ2 вдоль той же прямой линии, перпендикулярной оси X. Такая конфигурация позволяет создать участок контакта между наружным упором и опорной поверхностью, позволяющий обеспечить сохранение герметичности и отсутствие отсоединения этих двух поверхностей, когда между замковыми телами С1 и С2 действует растягивающее напряжение, превышающее тысячу тонн.

В частности, такая длина L3 и, соответственно, L4 профилей 43 и 44 должна быть меньше длины вдоль оси Х оконечной части РТ2. Длина L3 в частности равна длине L4. Она может составлять от 3 до 50 мм, например порядка 15 мм.

В частности, этот первый профиль 41 относительно продольной плоскости разреза может быть выпуклым или вогнутым в направлении внутренней области первого замкового тела С1. Такая выпуклость или вогнутость может быть монотонной или немонотонной.

Поскольку первый профиль 41 характеризуется монотонной кривой, он может быть, например, частью окружности или эллипса. Альтернативно первый профиль 41 может иметь две наклонные плоскости с точкой перелома уклона между ними.

На фиг. 6-9 показаны типы профилей для профиля 41. Типы профилей для профилей 42-44 выполняют симметрично, хоть это и не показано.

На фиг. 6 показан вариант осуществления профиля 41. образующего часть окружности, выпуклую наружу. На фиг. 7 показан вариант осуществления профиля 41, образующего часть окружности, вогнутую наружу. На фиг. 8 показан другой альтернативный вариант осуществления профиля 41, образующий профиль с двумя сторонами и точкой перелома уклона между ними.

В показанном на фиг. 8 примере обе стороны 60 и 61 наклонены относительно оси X. Согласно непоказанному примеру сторона 61, соединенная с внутренним упором, может быть параллельна оси X. В приведенном на фиг. 8 примере точка перелома уклона находится на половине их длины. Согласно непоказанному примеру одна из сторон может быть длиннее, чем другая, вдоль оси X. В показанном на фиг. 8 примере сторона 60 образует с осью Х острый угол, превышающий 10°, в частности 20°. На фиг. 8 одна сторона 61 вогнута наружу. Согласно показанному на фиг. 9 варианту стороны 60 и 61 вместе образуют вогнутость. Альтернативно одна или обе стороны могут быть плоскими или изогнутыми.

Поскольку профиль является выпуклым, как показано на фиг. 7, его продолжением по касательной является часть 64 замкового тела С1, имеющего постоянный внутренний диаметр вдоль части оси X. Также продолжением профиля 41 по касательной является внутренний упор В1.

В частности, в показанном на фиг. 3 примере первый профиль 41 является выпуклым наружу. В данном примере видно, что постоянный радиус кривизны, например, находится в диапазоне 10-300 мм, а именно порядка 25 мм. В показанном на фиг. 3 примере профили 41 и 42 являются несимметричными. Второй профиль 42 также является выпуклым наружу, но радиус кривизны R2, например, находится в диапазоне 10-300 мм, а именно порядка 25 мм, в частности меньше первого радиуса кривизны R1. Предпочтительно профили 41 и 42 являются симметричными и выпуклыми.

Согласно не представленному варианту изобретения можно создать другую конфигурацию, согласно которой профили 41 и 42 являются несимметричными относительно друг друга с различной кривизной, один, например, является вогнутым, а другой - выпуклым.

Альтернативно на фиг. 4 и 5 первый профиль 41 является вогнутым с радиусом кривизны в диапазоне 10-300 мм, а именно порядка 25 м. Согласно вариантам осуществления, показанным на фиг. 4 и 5, первый и второй профили 41 и 42 являются симметричными относительно плоскости Q1, проходящей по поверхности контакта между внутренним упором и внутренним буртиком.

В частности, согласно вариантам осуществления, показанным на фиг. 4-5, радиус кривизны R1 первого профиля 41 больше его длины L1. Согласно этим вариантам осуществления профили 41 и 42 не образуют вместе профиль, образующий часть окружности или эллипса. На самом деле вместе они образуют две части окружности, соединенные по касательной встык. Такая конфигурация позволяет улучшить стойкость к давлению. Такая конфигурация также позволяет избежать образования участков турбулентного потока на уровне соединения и, следовательно, избежать падения напора флюида, перемещаемого по колонне.

На фиг. 10 показаны профили, соответственно выпуклый и вогнутый, обратные профилям, показанным на фиг. 4.

Согласно представленным вариантам осуществления профили 41 и 42 вместе образуют непрерывный профиль для внутреннего расширения первого и второго замковых тел С1 и С2. Таким образом можно избежать засорения этого граничного участка остатками из процесса цементации, осуществляемого посредством колонны, содержащей такие соединения.

В частности, в показанном на фиг. 3 и 4 примере третий профиль 43 является выпуклым наружу. В этом примере постоянный радиус кривизны составляет, например, 5-00 мм, а именно порядка 25 мм. В показанных на фиг. 3-5 примерах третий и четвертый профили 43 и 44 симметричны относительно плоскости Q2, проходящей по поверхности контакта между наружным упором и опорной поверхностью. Такой тип конфигурации обеспечивает особенное преимущество, которое заключается в механическом сопротивлении, и позволяет избежать при эксплуатации отсоединение наружного упора BE относительно опорной поверхности SA.

Согласно не представленному варианту изобретения можно создать другую конфигурацию, согласно которой профили 43 и 44 являются несимметричными относительно друг друга с различной кривизной, один, например, является вогнутым, а другой - выпуклым, и/или разным радиусом кривизны. Например, на фиг. 11 профиль 43 является выпуклым, тогда как профиль 44 является вогнутым. Такая разница обеспечивает видимость снаружи и может быть использована бурильщиком, который должен работать и идентифицировать различные классы труб.

Альтернативно на фиг. 5 третий профиль 41 вогнут наружу с радиусом кривизны в диапазоне 5-100 мм, а именно порядка 25 мм.

В показанных на фиг. 3-5 примерах третий и четвертый профили 43 и 44 имеют радиус кривизны, строго меньший их соответствующей длины.

В показанном на фиг. 3 примере первый уклон 51 образует с плоскостью Q1 угол 71 в диапазоне 0-90°. Второй уклон 52 образует с этой же плоскостью Q1 острый угол, например, в диапазоне 0-45°, смежный с углом 72. Согласно показанному примеру углы 71 и 72 являются одинаковыми. Согласно вариантам осуществления, показанным на фиг. 4 и 5, углы 71 и 72 неодинаковые, угол 71 может быть больше угла 72.

Согласно примерам, показанным на фиг. 3-5, уклоны 51 и 52 пересекают плоскость Q1 в общей вершине. К тому же внутренний упор В1 и внутренний буртик Е1 имеют одинаковую высоту 80 контакта, так что внутренний упор В1 находится строго напротив внутреннего буртика Е1. Такая высота 80 контакта, измеренная перпендикулярно к оси X, предпочтительно позволяет выдерживать без учета пластификации усилие сжатия, которое по меньшей мере в 4,5 раза превышает вес замкового тела, с которым он соединен, или по меньшей мере в 1,5 раза превышает вес по меньшей мере двух, например, по меньшей мере трех и предпочтительно четырех трубчатых замковых тел, соединенных встык. Также эту высоту 80 контакта можно назвать радиальной толщиной.

Согласно показанному на фиг. 3 примеру третий уклон 53 образует с плоскостью Q2 угол 73 в диапазоне 0-90°. Четвертый уклон 54 образует с той же плоскостью Q2 смежный острый угол 74. Согласно показанному примеру углы 73 и 74 являются одинаковыми. Согласно вариантам осуществления, показанным на фиг. 4 и 5, углы 73 и 74 неодинаковые, угол 74 четвертого уклона может быть меньше угла 73. На самом деле угол 74, например, составляет 0-45°.

Согласно примерам, показанным на фиг. 3-5, уклоны 53 и 54 пересекают плоскость Q2 в общей вершине. К тому же наружный упор BE и опорная поверхность SA имеют одинаковую высоту 81 контакта, так что наружный упор BE находится строго напротив опорной поверхности SA. Такая высота 81 контакта, измеренная перпендикулярно к оси X, позволяет выдерживать без учета пластификации усилие сжатия, которое по меньшей мере в 6 раз больше веса замкового тела, к которому он прикреплен, или по меньшей мере в 5 раз больше веса трех, предпочтительно четырех трубных замковых тел, соединенных встык. Также эту высоту 81 контакта можно назвать радиальной толщиной.

Для вариантов применений, к которым более конкретно относится изобретение и которые относятся к области «колонн для спуска» и «водоотделяющих буровых колонн», в случае передачи почти незначительного рабочего момента на уровне соединений, представляется возможным снизить момент свинчивания сборки трубных элементов таким образом, чтобы упросить для пользователей осуществление соединения согласно изобретению.

На практике момент свинчивания позволяет создавать между двумя упорами контактное давление, будь-то наружный упор BE с опорной поверхностью SA или внутренний упор В1 с внутренним буртиком Е1. На самом деле соединение согласно изобретению может быть соединением с одним упором, а именно только с наружным упором BE с опорной поверхностью SA, или соединением с двойным упором, как подробно показано на приведенных выше чертежах, и для которого одновременно наружный упор BE давит на опорную поверхность SA, a внутренний упор В1 давит на внутренний буртик.

Прикладываемый момент свинчивания для предотвращения разделения наружного упора BE и опорной поверхности SA зависит от поверхности S упора между наружным упором BE и опорной поверхностью SA, а также соответствующего положения наружного упора BE и опорной поверхности SA относительно оси соединения. Это положение поверхностей BE и SA, равно как и поверхностей BE и Е1, можно регулировать, выбирая соответственно первый, второй, третий и четвертый профиль. Тот же принцип применим и для определения момента свинчивания, прикладываемого для предотвращения разделения поверхностей BE и Е1.

Высота 80 и соответственно высота 81, в данном случае обозначенная буквой h, определена таким образом, чтобы выполнялось приведенное ниже уравнение, учитывая, что в области применения, к которой относится изобретение, усилие F отсоединения упора может достигать от 500000 фунтов до 3000000 футов, а давление Р может меняться от 10000 до 100000 фунт/кв. дюйм, при этом давление Р обозначает давление, усредненное по длине контакта, образованного между BE и SA соответственно или противоположно между В1 и Е1.

где А - это максимальное расстояние от поверхности контакта, образованной между BE и SA, или противоположно между В1 и Е1 в выполненном соединении с осью Х симметрии вращения трубного элемента.

При этом усилие F зависит от характеристик трубного элемента, в частности, заданных наружным диаметром OD, от его веса и класса материала, из которого он выполнен. Посредством описанной выше конфигурации получают резьбовое соединение 30 при сборке первых и вторых элементов друг с другом с приложением момента затягивания, так что соединение совместимо с соединениями, выполняемыми в соответствии со стандартом API. В частности, сборка была выполнена посредством ключа, обеспечивающего момент ниже 75000 футо-фунтов, и, в частности, порядка 68000 футо-фунтов. Такая конфигурация обеспечивает другие преимущества, такие как упрощение прохождения инструментов внутри колонны для спуска.

Соединение согласно изобретению также можно применять между двумя трубными элементами, предназначенными для образования бурильной колонны, в частности между элементами колонны в забое скважины, называемой ВНА, более конкретно для соединения деталей, называемых утяжеленная бурильная труба. Соединение согласно изобретению также можно применять между двумя элементами одной нефтяной колонны для разработки или водоотделяющих колонн.

В настоящем описании выражение «содержащий один» предусматривает такие синонимы, как «содержащий по меньшей мере один», если не указано другое.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2796572C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| ТРУБНЫЙ ЭЛЕМЕНТ ДЛЯ БУРЕНИЯ И РАЗРАБОТКИ УГЛЕВОДОРОДНЫХ СКВАЖИН И ОБРАЗУЕМОЕ ИМ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 2012 |

|

RU2613212C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ БУРЕНИЯ И РАЗРАБОТКИ УГЛЕВОДОРОДНЫХ СКВАЖИН | 2011 |

|

RU2574112C2 |

| РЕЗЬБОВОЕ ЗАМКОВОЕ СОЕДИНЕНИЕ ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ ТРУБ | 2017 |

|

RU2746596C2 |

| СОЕДИНЕНИЕ С МНОЖЕСТВОМ УПЛОТНЕНИЙ ДЛЯ ВЕРТИКАЛЬНЫХ ТРУБ ПОДВОДНОЙ ВОДООТДЕЛЯЮЩЕЙ КОЛОННЫ | 1994 |

|

RU2117133C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| РЕЗЬБОВОЙ ЭЛЕМЕНТ ДЕТАЛИ С ПРОТИВОПОЛОЖНЫМИ ЧАСТЯМИ РЕЗЬБЫ И СООТВЕТСТВУЮЩИМ ТРУБНЫМ РЕЗЬБОВЫМ СОЕДИНЕНИЕМ | 2008 |

|

RU2454525C2 |

Группа изобретений относится к области бурения и разработки нефтяных и газовых месторождений. Технический результат – точное определение оптимальной величины момента завинчивания соединения. Трубное резьбовое соединение (30) содержит первый трубный элемент, навинчиваемый на второй трубный элемент. При этом первый трубный элемент содержит первое цилиндрическое замковое тело (С1) с осью (X) вращения, на конце которого расположен наружный упор (BE), причем этот наружный упор (BE) соединен с внешней окружностью первого замкового тела в соответствии с четвертым профилем (44) наружного диаметра, увеличивающегося от наружного упора к первому замковому телу, и соединен с охватываемой резьбовой соединительной частью (РС1), удлиненной нерезьбовой оконечной частью (РТ1), образующей поверхность внутреннего упора (В1) на осевом конце, так что внутренний упор (В1) соединен с внутренней окружностью первого замкового тела в соответствии с первым профилем (41) внутреннего диаметра, уменьшающегося от внутреннего упора к внутренней части первого замкового тела. Второй трубный элемент содержит второе цилиндрическое замковое тело (С2), образующее на свободном конце опорную поверхность (SA) для наружного упора, причем эта опорная поверхность соединена с внешней окружностью второго замкового тела в соответствии с третьим профилем (43) наружного диаметра, увеличивающегося от опорной поверхности к замковому телу, при этом на своей внутренней поверхности замковое тело содержит начальную нерезьбовую часть (РТ2), соединяющую опорную поверхность с охватывающей резьбовой соединительной частью (РС2), предназначенной для свинчивания с охватываемой резьбовой соединительной частью, и на конце которой находится внутренний буртик (Е1) напротив внутреннего упора, при этом внутренний буртик соединен с внутренней окружностью второго замкового тела в соответствии со вторым профилем (42) внутреннего диаметра, уменьшающегося от внутреннего буртика к внутренней части замкового тела. При этом по меньшей мере один из первого профиля и второго профиля является выпуклым или вогнутым. Длина (L1, L2) первого профиля (41) и/или второго профиля (42) вдоль оси вращения больше (1/16") 1,5875 мм и меньше длины оконечной части (РТ1) и/или длина (L3, L4) третьего профиля (43) и/или четвертого профиля (44) вдоль оси вращения больше (1/16") 1,5875 мм и меньше длины начальной части (РТ2). 3 н. и 12 з.п. ф-лы, 11 ил.

1. Трубное резьбовое соединение (30), содержащее первый трубный элемент, навинчиваемый на второй трубный элемент, при этом указанные трубные элементы предназначены для применения при разведке или разработке углеводородной скважины, в частности, предназначенное для образования колонны для спуска,

- при этом первый трубный элемент содержит первое по существу цилиндрическое замковое тело (С1) с осью (X) вращения, на конце которого расположен наружный упор (BE), причем этот наружный упор (BE) соединен с внешней окружностью первого замкового тела в соответствии с четвертым профилем (44) наружного диаметра, увеличивающегося от наружного упора к первому замковому телу, и соединен с охватываемой резьбовой соединительной частью (РС1), удлиненной нерезьбовой оконечной частью (РТ1), образующей поверхность внутреннего упора (В1) на осевом конце, так что внутренний упор (В1) соединен с внутренней окружностью первого замкового тела в соответствии с первым профилем (41) внутреннего диаметра, уменьшающегося от внутреннего упора к внутренней части первого замкового тела,

- второй трубный элемент, содержащий второе по существу цилиндрическое замковое тело (С2), образующее на свободном конце опорную поверхность (SA) для наружного упора, причем эта опорная поверхность соединена с внешней окружностью второго замкового тела в соответствии с третьим профилем (43) наружного диаметра, увеличивающегося от опорной поверхности к замковому телу, при этом на своей внутренней поверхности замковое тело содержит начальную нерезьбовую часть (РТ2), соединяющую опорную поверхность с охватывающей резьбовой соединительной частью (РС2), предназначенной для свинчивания с охватываемой резьбовой соединительной частью, на конце которой находится внутренний буртик (Е1) напротив внутреннего упора, при этом внутренний буртик соединен с внутренней окружностью второго замкового тела в соответствии со вторым профилем (42) внутреннего диаметра, уменьшающегося от внутреннего буртика к внутренней части замкового тела,

отличающееся тем, что по меньшей мере один из первого профиля и второго профиля является выпуклым или вогнутым, и

при этом длина (L1, L2) первого профиля (41) и/или второго профиля (42) вдоль оси вращения больше (1/16") 1,5875 мм и меньше длины оконечной части (РТ1),

и/или длина (L3, L4) третьего профиля (43) и/или четвертого профиля (44) вдоль оси вращения больше (1/16") 1,5875 мм и меньше длины начальной части (РТ2).

2. Соединение по п. 1, отличающееся тем, что длины (L1, L2, L3, L4) первого (41), второго (42), третьего (43) и четвертого (44) профилей находится в диапазоне 3-50 мм, предпочтительно в диапазоне 10-25 мм, предпочтительней 15-20 мм.

3. Соединение по любому из предыдущих пунктов, отличающееся тем, что третий профиль является симметричным четвертому профилю.

4. Соединение по п. 1, отличающееся тем, что первый профиль является симметричным второму профилю.

5. Соединение по п. 1, отличающееся тем, что один из профилей имеет уклон больше 10°.

6. Соединение по п. 1, отличающееся тем, что один из профилей содержит часть с выпуклой кривизной.

7. Соединение по п. 1, отличающееся тем, что один из профилей содержит часть с вогнутой кривизной.

8. Соединение по п. 1, отличающееся тем, что один из профилей представляет собой дугу окружности или эллипс.

9. Соединение по п. 1, отличающееся тем, что внутренний упор соединен посредством первого уклона (51) с оконечной частью (РТ1) и внутренний буртик соединен посредством второго уклона (52) со вторым основанием (В2), удлиненным посредством охватывающей соединительной части (РС2), при этом оба уклона являются секущими, и каждый из них образует с плоскостью контакта ненулевой угол между внутренним упором и внутренним буртиком.

10. Соединение по предыдущему пункту, отличающееся тем, что первый и второй уклон имеют общую вершину.

11. Соединение по п. 1, отличающееся тем, что опорная поверхность (SA) соединена посредством третьего уклона (53) с начальной частью (РТ2), и наружный упор соединен посредством четвертого уклона (54) с основанием (В1), удлиненным посредством охватываемой соединительной части (РС1), при этом оба уклона являются секущими, при этом каждый из них образует с плоскостью контакта ненулевой угол между наружным упором и опорной поверхностью.

12. Соединение по предыдущему пункту, отличающееся тем, что третий и четвертый уклон имеют общую вершину.

13. Узел, содержащий первое замковое тело и второе замковое тело, при этом оба замковых тела зафиксированы за счет соединения по любому из предыдущих пунктов, отличающийся тем, что внутренний упор имеет радиальную толщину, предназначенную для контакта с внутренним буртиком, которую определяют таким образом, чтобы она без учета пластификации выдерживала усилие сжатия, которое по меньшей мере в 4,5 раза превышает вес первого замкового тела, по меньшей мере в 1,5 раза превышает вес по меньшей мере двух, например, по меньшей мере трех и предпочтительно четырех трубных замковых тел, соединенных встык, на конце которых находится указанный внутренний упор.

14. Узел по предыдущему пункту, отличающийся тем, что первое замковое тело приварено к концу замкового тела круглой бурильной трубы, так что наружный упор расположен в осевом направлении напротив сварного шва, и второе замковое тело приварено к концу другого замкового тела круглой бурильной трубы, так что опорная поверхность расположена в осевом направлении напротив сварного шва.

15. Способ сборки резьбового соединения по п. 1, отличающийся тем, что момент затягивания, превышающий упорный момент стыковки CAB указанного соединения, получают посредством ключа, обеспечивающего момент ниже 101 686 Нм (75000 футо-фунтов).

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ И СПОСОБ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБ | 1996 |

|

RU2150040C1 |

| Резьбовое соединение для бурильных труб | 1977 |

|

SU1131481A3 |

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1997 |

|

RU2119044C1 |

| СОСУД ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА ТВЕРДЫХ СУБСТРАТАХ | 1999 |

|

RU2146085C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2017-01-10—Публикация

2012-12-20—Подача