Целью настоящего изобретения является элемент, применяемый для бурения и разработки углеводородных скважин, а точнее к концу этого элемента, при этом указанный конец является концом охватываемого или охватывающего типа, выполненным с возможностью сопряжения с соответствующим концом другого элемента, также применяемого при бурении и разработке углеводородных скважин.

Под элементом, «применяемым для бурения и разработки углеводородных скважин», подразумевается любой элемент по сути цилиндрической формы, предназначенный для сборки с другим элементом такого же или иного типа для образования либо буровой колонны для бурения углеводородных скважин, либо подводного стояка для обслуживания, такого как «стояк для подземного ремонта», или для эксплуатации в качестве ствола шахты, либо для образования обсадной или добывающей колонны, участвующих в разработке скважин. Изобретение, в частности, применимо для элементов буровой колонны, таких как, например, буровые трубы, буровые штанги и утяжеленные буровые штанги, и к частям соединений труб и буровых штанг, именуемым «бурильными замками».

Как известно, каждый элемент, применяемый в буровой колонне, обычно содержит один конец, оснащенный охватываемой резьбовой зоной, и один конец, оснащенный охватывающей резьбовой зоной, каждая из которых предназначена для сборки посредством свинчивания с соответствующим концом другого элемента, при этом сборка образует соединение. Образованную таким образом буровую колонну приводят во вращение в процессе бурения на поверхности скважины; поэтому элементы должны быть свинчены между собой со значительным крутящим моментом для возможности передачи достаточного крутящего момента для осуществления бурения в скважинах без развинчивания или чрезмерного завинчивания. Крутящий момент свинчивания обычно достигается посредством взаимодействия при затягивании поверхностей упора, образованных на каждом из элементов, предназначенных для свинчивания.

Однако при некоторых условиях бурения или эксплуатации соединений может присутствовать газ под давлением. В этом случае герметичность, обеспечиваемая поверхностями упора, больше не будет гарантирована. Следовательно, необходимо гарантировать повышенный уровень герметичности, соответствующий высоким давлениям на уровне соединения двух элементов. Для этого существуют другие типы соединений, таких как соединения VAM® TOP, описанные в каталоге №°940 Заявителя, в которых на охватываемом конце соединения за пределами резьбовой зоны предусмотрена поверхность уплотнения, предназначенная для взаимодействия с радиальным зажимом охватывающего конца соединения посредством предусмотренной поверхности уплотнения. Точнее взаимодействие с зажимом между двумя поверхностями осуществляется посредством установки с усилием поверхности уплотнения охватываемого конца под поверхность уплотнения охватывающего конца в процессе сборки соединения посредством свинчивания. Для облегчения установки с усилием, например, известно применение поверхностей уплотнения, например, в форме усеченного конуса на каждом из охватываемого и охватывающего концов.

Однако, принимая во внимание развитие существующих технических условий, которые требуют уплотнений, совместимых с очень высокими давлениями, необходимо установить высокие давления контакта на уровне поверхностей уплотнения, при этом чтобы эти давления контакта достигались путем наложения охватываемого и охватывающего элементов. Под наложением подразумевается разность между значением среднего диаметра части, содержащей поверхность уплотнения охватываемого конца перед установкой с усилием, и значением среднего диаметра части, содержащей поверхность уплотнения охватываемого конца, после того как он был зажат охватывающим концом.

С учетом толщины элементов, применяемых в буровой колонне, составляющей порядка 4,8-101,6 мм (т.е. 0,19-4 дюймов) согласно размерным требованиям, установленным стандартом API 7, который является стандартом Американского института нефти, определяющим буровые элементы, возникает проблема заклинивания в процессе установки с усилием, при этом заклинивание зависит от величины давления контакта и, следовательно, от наложения и толщины элемента. Та же проблема возникает в соединениях стояка для подземного ремонта под высоким давлением или для толстых труб обсадной или добывающей колонны.

Для снижения риска заклинивания были рассмотрены несколько решений. Был изучен первый способ улучшения, который заключается в снижении наложения. Оказалось, что этот способ не совместим с возможными допусками на обработку. Действительно, следовало бы ограничить максимально допустимые отклонения и дефекты концентричности среднего диаметра части, содержащей охватываемую поверхность уплотнения, сохраняя при этом герметичность.

Был изучен второй способ улучшения, который заключается в снижении наложения при одновременном увеличении поверхности уплотнения. Однако во время исследований оказалось, что увеличение длины контакта между двумя поверхностями уплотнения повышает неустойчивость указанного контакта и, таким образом, может привести к потере герметичности в определенных условиях эксплуатации.

Был изучен третий способ улучшения, который заключается в значительном снижении радиальной жесткости части, содержащей охватываемую поверхность уплотнения. Это достигается путем выполнения на уровне внутренних поверхностей упора паза в толщине оконечной части охватываемого конца, а также в толщине опорной стенки охватывающего конца.

Еще одним преимуществом этого решения является гарантия улучшенного давления контакта на уровне внутренних поверхностей упора по причине снижения осевой жесткости. Таким образом, когда трубный элемент работает на растяжение, поверхности упора остаются в контакте благодаря упругому изгибанию оконечной части охватываемого конца, изначально крепко свинченного с опорной стенкой. Таким образом, возможно гарантировать герметичность на уровне поверхностей упора и, следовательно, обойтись без поверхностей уплотнения, предусматриваемых соответственно на внешней и внутренней окружной поверхности охватываемого и охватывающего конца.

Однако аналогичное решение, известное из патента FR 2937077, предлагает распределение давления контакта на уровне поверхностей упора, которое снижается по мере приближения к пазам, выполненным на оконечной части охватываемого конца, а также в толщине буртика охватывающего конца. Кроме того, давления контакта являются меньшими на уровне зоны, образуемой между пазом и внутренней частью трубных элементов, по сравнению с давлениями контакта, которые проявляются в зоне, образуемой между пазом и внешней частью трубных элементов. Недостатком этого дисбаланса давлений контакта является возможность ослабления контакта между поверхностями упора, что может вызвать нарушения герметичности или даже развинчивание элементов.

Поэтому целью изобретения является формирование поверхностей упора таким образом, чтобы усилить давления контакта в зоне упора внутренней части в паз. Таким образом получают осевое уплотнение, оптимизирующее контакт на уровне зон упора.

Точнее, целью изобретения является узел для осуществления резьбового соединения для бурения или разработки углеводородных скважин, при этом указанное соединение содержит первый и второй трубные элементы с осью вращения, каждый из которых оснащен соответственно охватываемым и охватывающим концом, при этом по меньшей мере один из охватываемого и охватывающего концов оканчивается оконечной поверхностью, содержащей первую поверхность упора, способную входить в сжимающий контакт, когда соединение находится в свинченном состоянии, со второй поверхностью упора, предусмотренной на буртике, выполненном на другом конце, при этом по меньшей мере одну из первой и второй поверхностей упора пересекает паз, образуя таким образом зону внешнего упора и зону внутреннего упора, отличающийся тем, что в свинченном состоянии по меньшей мере одна из зон внутреннего и внешнего упора образует осевой выступ таким образом, чтобы давление контакта в зоне внутреннего упора вблизи паза было большим либо равным минимальному значению давления контакта, действующего в зоне внешнего упора.

Опционные характеристики изобретения, дополнительные или альтернативные, изложены ниже.

Первая поверхность упора предусмотрена на оконечной поверхности охватываемого конца, тогда как вторая поверхность упора предусмотрена на буртике, выполненном на охватывающем конце.

Зоны внешнего и внутреннего упора поверхности упора, пересекаемые пазом, относятся соответственно к первой и второй плоскостям, отличным друг от друга, каждая из которых перпендикулярна оси вращения, при этом зона внутреннего упора выступает относительно зоны внешнего упора.

Первая и вторая плоскости отстоят друг от друга на расстоянии ε от 0,025 мм до 0,075 мм.

Зоны внешнего и внутреннего упора поверхности упора, пересекаемые пазом, являются выпуклыми поверхностями, которые относятся к поверхности сферы радиусом R.

Радиус R сферы составляет от 500 мм до 2700 мм.

Зона внешнего упора поверхности упора, пересекаемая пазом, расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси вращения, под углом α, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть выступала относительно дальней от паза части.

Зона внешнего упора поверхности упора, пересекаемая пазом, расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси вращения, под углом β, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть выступала относительно дальней от паза части.

Сечение esup зоны внешнего упора в 1,5–3 раза превышает сечение einf зоны внутреннего упора.

Каждую из первой и второй поверхностей упора пересекает паз, при этом паз, пересекающий первую поверхность упора, ограничивает с обеих сторон зону внешнего упора и зону внутреннего упора, тогда как паз, пересекающий вторую поверхность упора, ограничивает с обеих сторон зону внешнего упора и зону внутреннего упора.

Каждый из охватываемого и охватывающего конца содержит на своей оконечной поверхности первую поверхность упора, способную входить в контакт с зажимом, когда соединение находится в свинченном состоянии, со второй поверхностью упора, предусмотренной на буртике, выполненном на втором конце.

Первый и второй трубные элементы являются буровыми трубными элементами.

В приведенном ниже описании более подробно представлены характеристики и преимущества изобретения со ссылками на прилагаемые графические материалы.

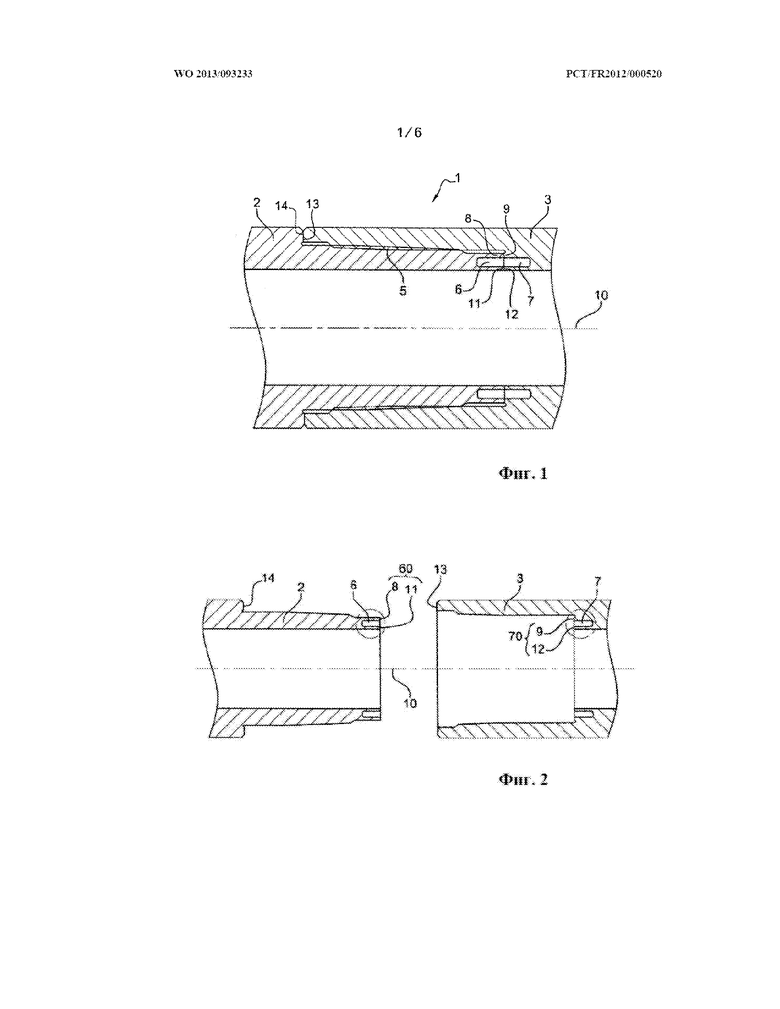

Фиг. 1 представляет схематический вид в продольном разрезе соединения, получаемого при сборке посредством свинчивания двух трубных элементов, в соответствии с одним из вариантов осуществления изобретения.

Фиг. 2 представляет схематический вид в продольном разрезе узла из двух трубных элементов до сборки посредством свинчивания в соответствии с одним из вариантов осуществления изобретения.

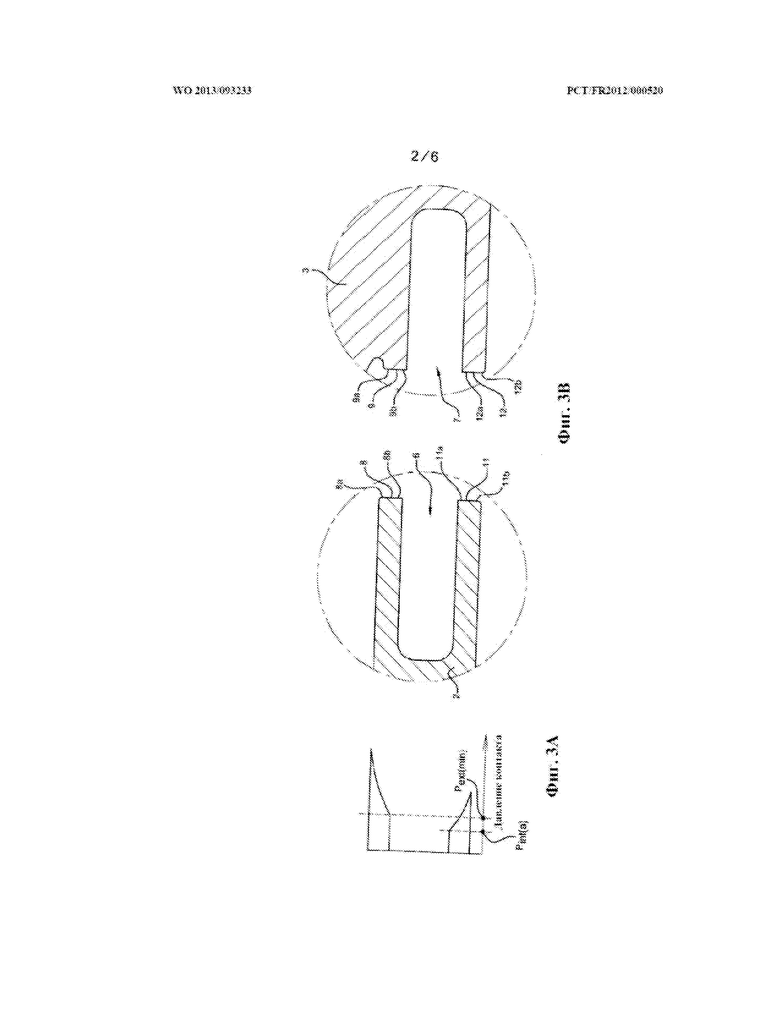

Фиг. 3А представляет график давления контакта в соединении, известном из уровня техники.

Фиг. 3В представляет схематический вид в продольном разрезе детали соединения, известного из уровня техники.

Фиг. 4А представляет схематический вид давления контакта в соединении согласно первому варианту осуществления изобретения.

Фиг. 4В представляет схематический вид в продольном разрезе детали соединения согласно первому варианту осуществления изобретения.

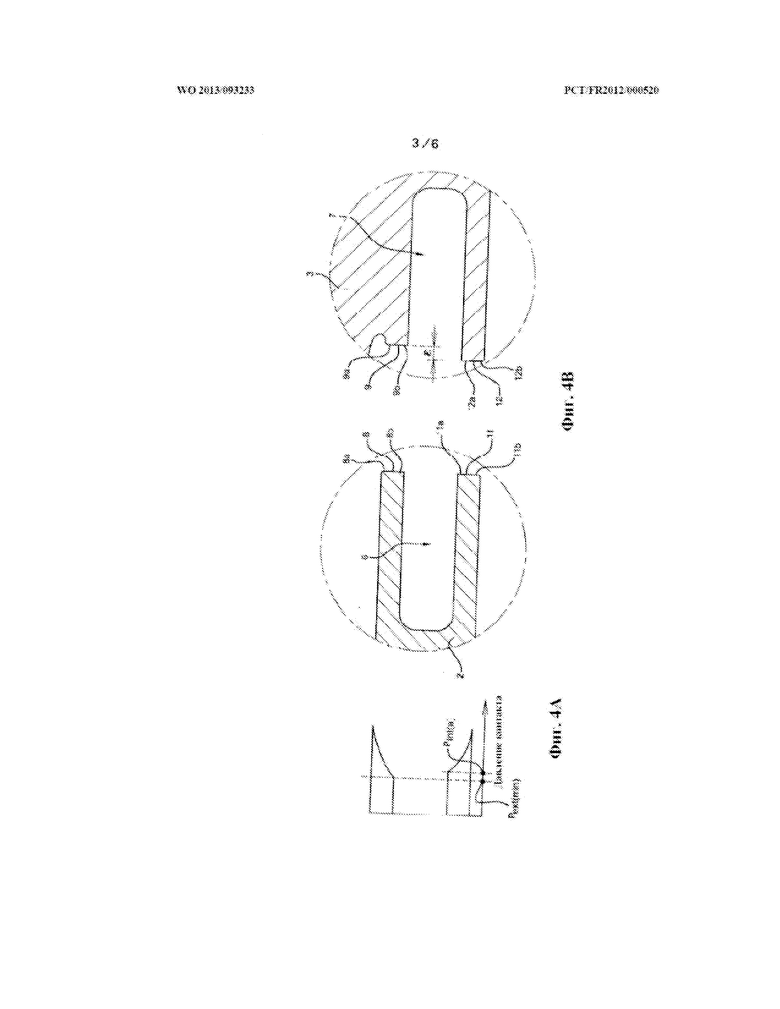

Фиг. 5А представляет схематический вид давления контакта в соединении согласно второму варианту осуществления изобретения.

Фиг. 5В представляет схематический вид в продольном разрезе детали соединения согласно второму варианту осуществления изобретения.

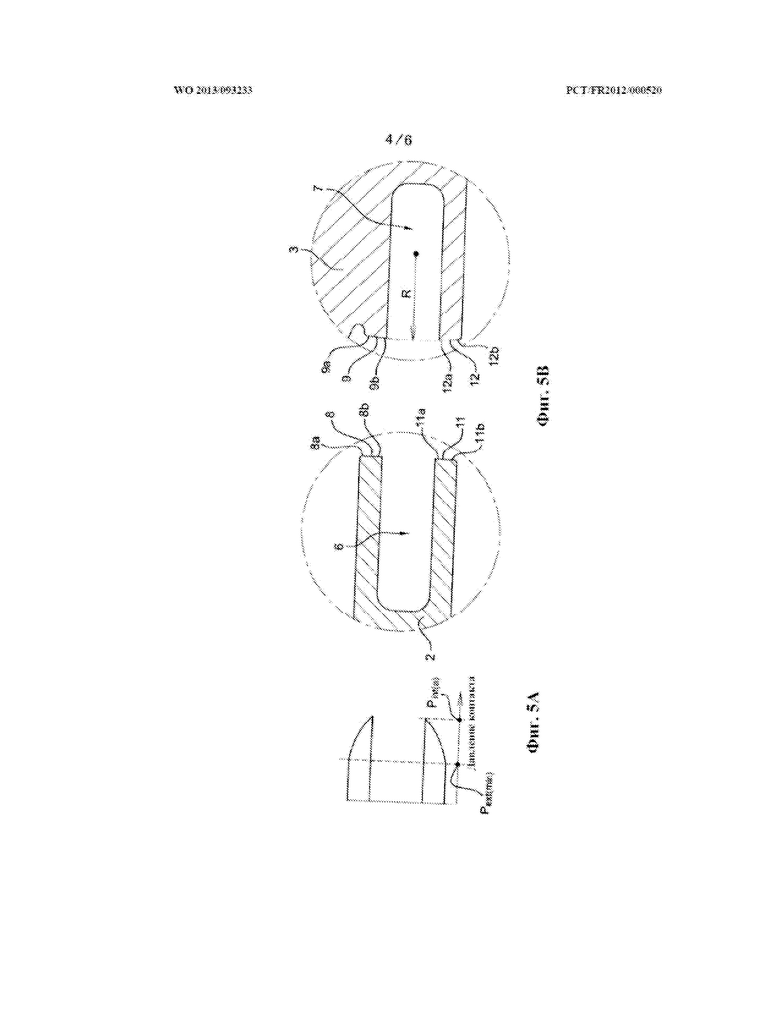

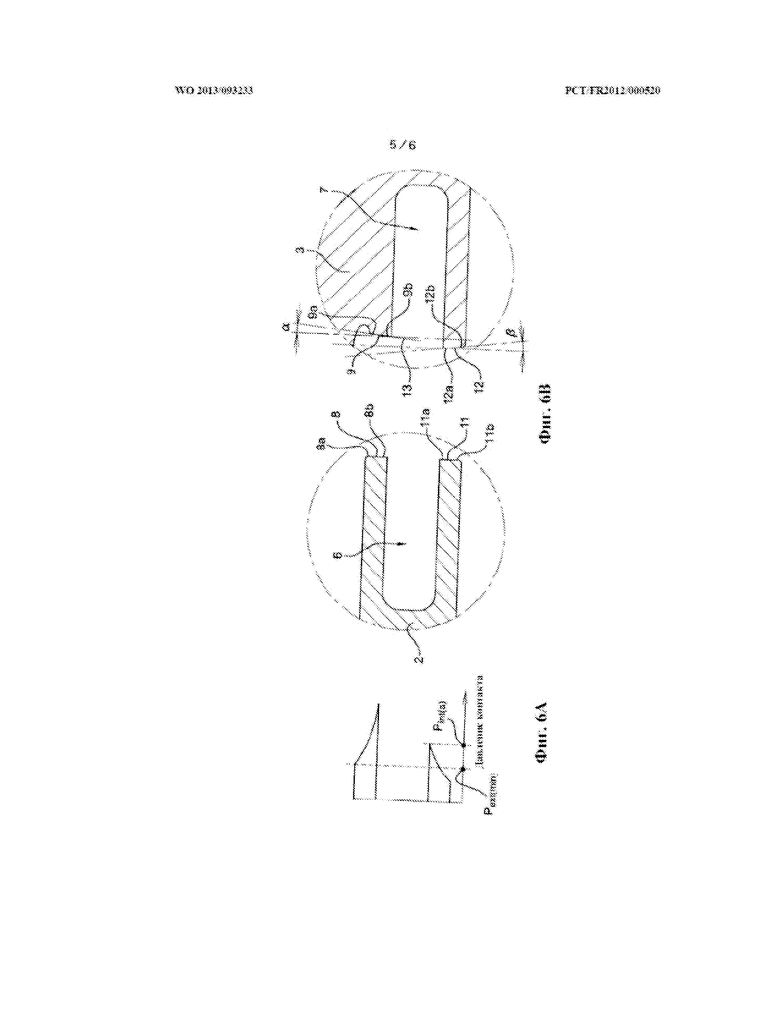

Фиг. 6А представляет схематический вид давления контакта в соединении согласно третьему варианту осуществления изобретения.

Фиг. 6В представляет схематический вид в продольном разрезе детали соединения согласно третьему варианту осуществления изобретения.

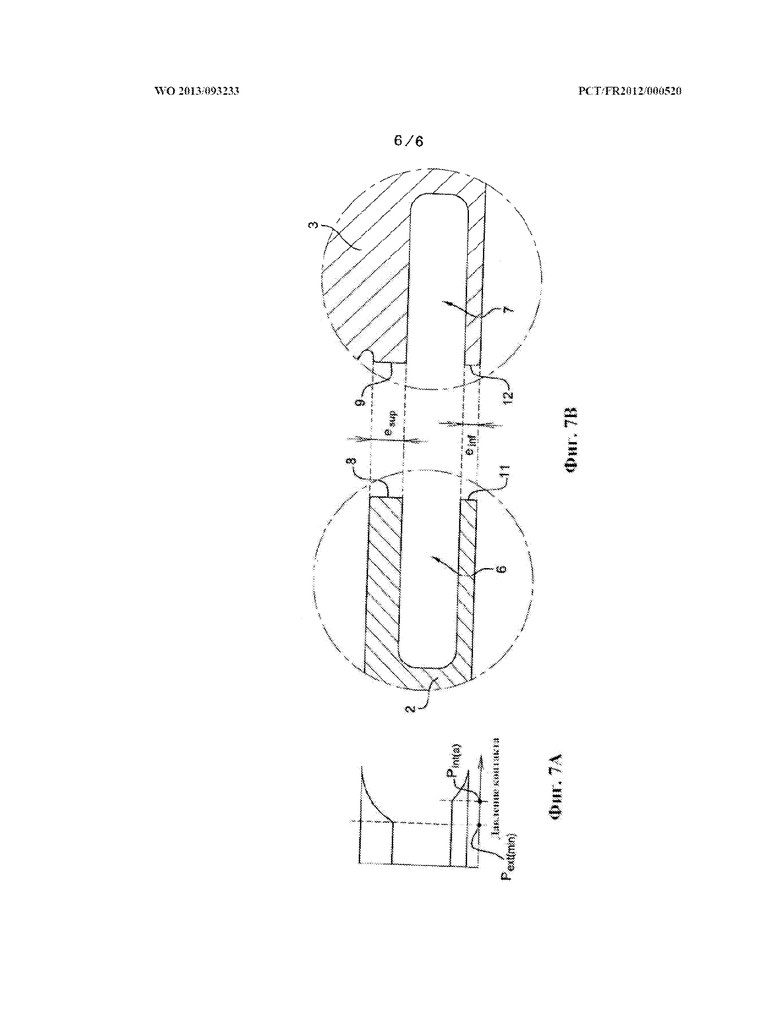

Фиг. 7А представляет схематический вид давления контакта в соединении согласно четвертому варианту осуществления изобретения.

Фиг. 7В представляет схематический вид в продольном разрезе детали соединения согласно четвертому варианту осуществления изобретения.

На фиг. 1 показано резьбовое соединение 1 с осью 10 вращения в свинченном состоянии, содержащее первый трубный элемент с этой же осью 10 вращения, оснащенный охватываемым концом 2, и второй трубный элемент с этой же осью 10 вращения, оснащенный охватывающим концом 3, при этом охватываемый и охватывающий концы свинчены между собой. Каждый из двух концов 2 и 3 заканчивается оконечной поверхностью, соответственно 60 и 14, ориентированной по сути радиально относительно оси 10 резьбового соединения, и соответственно снабжен резьбовой зоной 5, взаимодействующими между собой для взаимной сборки посредством свинчивания двух элементов. Под резьбовыми зонами подразумеваются части окружной поверхности трубного элемента, содержащие непрерывную резьбу, т.е. не содержащую разрывов в спирали резьбы.

На фиг. 2 показан узел для осуществления соединения 1 по фиг. 1, при этом первый и второй трубные элементы находятся в разъединенном состоянии. Номера ссылок идентичны номерам ссылок на фиг. 1.

Согласно фиг. 1 и 2 соединение 1 содержит внешний упор, объединяющий оконечную поверхность 14 охватывающего конца 3 и буртик 13, выполненный на охватываемом конце 2, при этом указанная оконечная поверхность и указанная опорная стенка приведены в контакт с зажимом, когда соединение 1 находится в свинченном состоянии.

Согласно фиг. 1 и 2 соединение 1 также содержит внутренний упор, объединяющий первую поверхность 60 упора, выполненную на оконечной поверхности охватываемого конца 2, и вторую поверхность 70 упора, выполненную на опорной стенке, предусмотренной на внутренней части опорной стенки охватывающего конца 3, при этом указанные первая и вторая поверхности 60 и 70 упора приведены в контакт с зажимом, когда соединение 1 находится в свинченном состоянии.

Согласно варианту осуществления, подробно показанному на фиг. 1 и 2, каждая из оконечной поверхности охватываемого конца 2 и буртика, выполненного на внутренней части охватывающего конца 3, содержит выемку, обозначенную как 6 и 7 соответственно. Каждая из указанных выемок 6 и 7 является пазом по сути кольцеобразной формы. Пазы 6 и 7 позволяют снизить как радиальную, так и осевую жесткость. Специалист в данной области техники сможет определить форму, длину и толщину паза 6 в зависимости от снижения радиальной жесткости до желаемой. Таким образом, риски заклинивания ограничены и контакт между поверхностями упора обеспечивается, даже когда соединение работает на растяжение-сжатие. Также специалист в данной области техники сможет определить форму, длину и толщину паза 7 в зависимости от снижения осевой жесткости до желаемой. Таким образом, внутренний упор будет обладать большей упругостью, что будет обеспечивать контакт поверхностей упора, когда соединение работает на растяжение-сжатие.

Как показано на фиг. 1 и 2, паз 6, образованный на оконечной поверхности охватываемого конца, ограничивает таким образом зону внешнего упора 8 и зону внутреннего упора 11, при этом указанные зоны внешнего и внутреннего упора образуют первую поверхность 60 упора внутреннего упора.

Также, как показано на фиг. 1 и 2, паз 7, образованный в буртике охватывающего конца, ограничивает таким образом зону внешнего упора 9 и зону внутреннего упора 12, при этом указанные зоны внешнего и внутреннего упора образуют вторую поверхность 70 упора внутреннего упора.

На фиг. 3B показано соединение, известное из уровня техники, содержащее согласно ссылкам, идентичным ссылкам по фиг. 1 и 2, первую и вторую поверхности упора, пересекаемые соответственно пазами 6 и 7, каждый из которых ограничивает таким образом зону внешнего упора 8, 9 и зону внутреннего упора 11, 12. Зоны упора 8, 11 первой поверхности 60 упора содержат соответственно части 8b и 11a, ближние к пазу 6, и содержат соответственно части 8a и 11b, дальние от паза 6. Также зоны 9, 12 упора второй поверхности 70 упора содержат соответственно ближние к пазу 7 части 9b и 12a, и содержат соответственно дальние от паза 7 части 9a и 12b.

Фиг. 3A представляет график распределения давления контакта в соединении, известном из уровня техники, таком как показанное на фиг. 3B, при этом указанное соединение находится в свинченном состоянии на уровне зон внешних упоров 8 и 9 и на уровне зон внутренних упоров 11 и 12. Зоны внешних упоров 8 и 9 находятся в одной плоскости. Также зоны внутренних упоров 11 и 12 находятся в одной плоскости.

Таким образом, оказывается, что давление контакта Pint(a), действующее на уровне ближних к пазам 6, 7, частей 11a, 12a для зон внутреннего упора 11, 12, является меньшим, чем минимальное значение Pext (min) давления контакта, действующее в зонах внешнего упора 8, 9 первой и второй поверхностей 60 и 70 упора. Таким образом, контакт является менее устойчивым на уровне зон внутренних упоров 11 и 12, чем на уровне зон внешних упоров 8 и 9.

Напротив, согласно основной особенности изобретения в свинченном состоянии по меньшей мере одна из зон внешнего упора 9 и внутреннего упора 12 второй поверхности 70 упора образует осевой выступ и зоны упора расположены таким образом, чтобы давление контакта Pint(a) в зоне внутреннего упора 12, действующее вблизи 12a паза 7 было большим либо равным минимальному значению Pext (min) давления контакта, действующего в зоне внешнего упора 9. Под «осевым выступом» подразумевается по меньшей мере одна из двух зон упора либо обе, образующие выступ. Они не находятся в одной плоскости. Этот выступ расположен вблизи паза таким образом, чтобы оптимизировать давление контакта в зоне внутреннего упора. Таким образом, контакт является более значительным на уровне зон внутренних упоров 11 и 12, чем на уровне зон внешних упоров 8 и 9. Таким образом, уменьшены риски утечки из внутренней части труб во внешнюю.

Изобретение включает ряд вариантов, связанных с расположением зон внешнего упора 9 и внутреннего упора 12 второй поверхности 70 упора.

На фиг. 4B показано соединение согласно первому варианту осуществления изобретения со ссылками, идентичными ссылкам из предыдущих фигурах, содержащее первую и вторую поверхности упора, пересекаемые соответственно пазами 6 и 7, ограничивающими таким образом каждую зону внешнего упора 8, 9 и зону внутреннего упора 11, 12. Зоны упора 8, 11 первой поверхности 60 упора содержат соответственно части 8b и 11a, ближние к пазу 6, и содержат соответственно части 8a и 11b, дальние от паза 6. Также зоны упора 9, 12 второй поверхности 70 упора содержат соответственно ближние к пазу 7 части 9b и 12a и содержат соответственно дальние от паза 7 части 9a и 12b.

Согласно данному варианту зоны внешнего 9 и внутреннего 12 упора поверхности 70 упора, пересекаемые пазом 7, относятся соответственно к первой и второй плоскостям, отличным друг от друга, каждая из которых перпендикулярна оси 10 вращения, при этом зона внутреннего упора 12 выступает относительно зоны внешнего упора 9. Как показано на фиг. 4A, давление контакта Pint(a), действующее вблизи 12a паза 7, превышает минимальное значение Pext (min) давления контакта, действующего в зоне внешнего упора 9.

Предпочтительно первая и вторая плоскости отстоят друг от друга на величину ε, составляющую от 0,025 мм до 0,075 мм, и таким образом давление контакта Pint(a), действующее вблизи 12a паза 7, превышает минимальное значение Pext (min) давления контакта, действующего в зоне внешнего упора 9. Таким образом, данный вариант осуществления для глубин паза от 10 мм до 25 мм позволяет избежать обратного изменения на уровне давлений контакта между поверхностями 11 и 12 и поверхностями 8 и 9, доходящего до 300 MПа для стандартного соединения согласно фиг. 3.

На фиг. 5B показано соединение согласно второму варианту осуществления изобретения со ссылками, идентичными ссылкам из предыдущих фигур, содержащее первую и вторую поверхности упора, пересекаемые соответственно пазами 6 и 7, ограничивающими таким образом каждую зону внешнего упора 8, 9 и зону внутреннего упора 11, 12. Зоны упора 8, 11 первой поверхности 60 упора содержат соответственно части 8b и 11a, ближние к пазу 6, и содержат соответственно части 8a и 11b, дальние от паза 6. Также зоны упора 9, 12 второй поверхности упора 70 содержат соответственно ближние к пазу 7 части 9b и 12a и содержат соответственно дальние от паза 7 части 9a и 12b.

Согласно данному варианту зоны внешнего 9 и внутреннего 2 упора поверхности упора 70, пересекаемые пазом 7, являются выпуклыми поверхностями, которые относятся к поверхности сферы радиусом R. Как показано на фиг. 5A, давление контакта Pint(a), действующее вблизи 12a паза 7, превышает минимальное значение Pext (min) Pext (min) давления контакта, действующего в зоне внешнего упора 9.

Предпочтительно, радиус R сферы составляет от 500 мм до 2700 мм, и таким образом давление контакта Pint(a), действующее вблизи 12a паза 7, превышает минимальное значение Pext (min) давления контакта, действующего в зоне 9 внешнего упора. Преимущество данного варианта осуществления заключается в том, что давление контакта максимально на уровне частей 8b, 9b, 11a и 12a. Этот вариант осуществления путем введения радиуса позволяет легко контролировать распределение давления контакта и является легко управляемым с точки зрения изготовления. Минимум 500 мм выбирают для радиуса R для обеспечения того, чтобы поверхности 8a, 9a, 11b и 12b оставались в контакте, даже при пластической деформации поверхностей 8b, 9b, 11a и 12a.

На фиг. 6B показано соединение согласно второму варианту осуществления изобретения со ссылками, идентичными ссылкам из предыдущих фигур, содержащее первую и вторую поверхности упора, пересекаемые соответственно пазами 6 и 7, ограничивающими таким образом каждую зону внешнего упора 8, 9 и зону внутреннего упора 11, 12. Зоны упора 8, 11 первой поверхности 60 упора содержат соответственно части 8b и 11a, ближние к пазу 6, и содержат соответственно части 8a и 11b, дальние от паза 6. Также зоны упора 9, 12 второй поверхности 70 упора содержат соответственно ближние к пазу 7 части 9b и 12a и содержат соответственно дальние от паза 7 части 9a и 12b.

Согласно данному варианту зона внешнего упора 9 поверхности 70 упора, пересекаемая пазом 7, расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси 10 вращения, под углом α, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть 9b выступала относительно дальней от паза части 9a.

Также зона внутреннего упора 12 поверхности 70 упора, пересекаемая пазом 7, расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси 10 вращения, под углом β, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть 12a выступала относительно дальней от паза части 9a.

Как показано на фиг. 6A, давление контакта Pint(a), действующее вблизи 12a паза 7, превышает минимальное значение Pext (min) давления контакта, действующего в зоне внешнего упора 9. Следует отметить, что если углы являются слишком большими, давления контакта в частях 8b, 9b, 11a и 12a будут слишком высокими и будет существовать риск пластической деформации поверхностей упора или же нарушения герметичности. Напротив, если углы будут слишком маленькими, обработку будет сложно контролировать и ожидаемый эффект, а именно увеличение давлений контакта на уровне частей 8b, 9b, 11а, 12а, будет недостаточным.

Предпочтительно, и как показано на фиг. 7B, с целью усилить давление контакта Pint(a), действующее вблизи 12a, сечение esup зоны внешнего упора в 1,5 - 3 раза превышает сечение einf зоны внутреннего упора. Конкретнее, если сечение esup превышает сечение einf в 1,5 раза, давления контакта на уровне частей 8b, 9b и частей 11a, 12a будут уравновешены. Напротив, если сечение esup превышает сечение einf в 3 раза, давления контакта на уровне частей 8b, 9b будут на 50% - 100% меньше, чем на уровне частей 11a, 12a.

Как показано на фиг. 7A, давление контакта Pint(a), действующее вблизи 12a частей 11a и 12a, ближних к пазам 7 и 6 соответственно, превышает минимальное значение Pext (min) давления контакта, действующего в зонах внешних упоров 8 и 9 соответственно.

Естественно, возможны другие варианты, не представленные на фигурах.

Таким образом, поверхность 60 упора охватываемого конца может представлять собой сплошной диск, по сути, перпендикулярный оси 10, а также его может пересекать паз 6.

Также, например, предусмотрено применение ранее описанных вариантов на охватываемых концах. В данном случае зоны внешнего 8 и внутреннего 11 упора поверхности 60 упора, пересекаемые пазом 6, относятся соответственно к первой и второй плоскостям, отличным друг от друга, каждая из которых перпендикулярна оси 10 вращения, при этом зона внутреннего упора 11 выступает относительно зоны внешнего упора 8. В данном случае давление контакта Pint(a), действующее вблизи 11a паза 6, превышает минимальное значение Pext (min) давления контакта, действующего в зоне внешнего упора 8.

Также в качества еще одного варианта можно получить конфигурацию, в которой зоны внешнего 8 и внутреннего 11 упора поверхности 60 упора, пересекаемые пазом 6, являются выпуклыми поверхностями, которые относятся к поверхности сферы радиусом R.

Также в качества еще одного варианта можно получить конфигурацию, в которой зона внешнего упора 8 поверхности 60 упора, пересекаемая пазом 6, расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси 10 вращения, под углом α, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть 8b выступала относительно дальней от паза части 8a.

Также зона внутреннего упора 11 поверхности 60 упора, пересекаемая пазом 6, расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси 10 вращения, под углом β, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть 11a выступала относительно дальней от паза части 11b.

Естественно, поверхность 70 упора охватывающего конца напротив поверхности 60 упора охватываемого конца может представлять собой сплошной диск, по сути, перпендикулярный оси 10, а также его может пересекать паз 7.

Кроме того, изобретение предусматривает доработку на уровне внешнего упора, объединяющего оконечную поверхность 14 охватывающего конца 3, и буртик 13, сформированный на охватываемом конце 2. В данном случае необходимо предусмотреть по меньшей мере на одной из двух поверхностях упоров 13, 14 паз, который бы таким образом ограничивал соответственно зону внешнего упора и зону внутреннего упора. Каждая из зон внутреннего и внешнего упора будет содержать дальнюю и ближнюю части относительно указанного паза.

Предпочтительно, изобретение особенно применимо к трубным буровым элементам, для которых имеют особое значение крутящие моменты зажима упора.

Изобретение относится к области бурения и разработки углеводородных скважин, а именно к резьбовому соединению трубного элемента. Технический результат – уменьшение рисков утечки из внутренней части труб во внешнюю. Узел для осуществления резьбового соединения содержит первый и второй трубные элементы с осью вращения, каждый из которых оснащен соответственно охватываемым и охватывающим концом. По меньшей мере один из охватываемого и охватывающего концов оканчивается оконечной поверхностью, содержащей первую поверхность упора, способную входить в сжимающий контакт, когда соединение находится в свинченном состоянии, со второй поверхностью упора, предусмотренной на опорной стенке, выполненной на другом конце. При этом по меньшей мере одну из первой и второй поверхностей упора пересекает паз, образуя таким образом зону внешнего упора и зону внутреннего упора. При этом в свинченном состоянии зоны внешнего и внутреннего упора не находятся в одной плоскости, в результате чего давление контакта Pint(a) в зоне внутреннего упора вблизи паза больше либо равно минимальному значению давления контакта Pext (min), действующего в зоне внешнего упора. 11 з.п. ф-лы, 12 ил.

1. Узел для осуществления резьбового соединения (1), применяемого при бурении или разработке углеводородных скважин, при этом указанное соединение содержит первый и второй трубные элементы с осью (10) вращения, каждый из которых оснащен соответственно охватываемым (2) и охватывающим (3) концом, при этом по меньшей мере один из охватываемого (2) и охватывающего (3) концов оканчивается оконечной поверхностью, содержащей первую поверхность (60) упора, способную входить в сжимающий контакт, когда соединение находится в свинченном состоянии, со второй поверхностью (70) упора, предусмотренной на буртике, выполненном на другом конце, при этом по меньшей мере одну из первой (60) и второй (70) поверхностей упора пересекает паз (7), образуя таким образом зону внешнего упора (9) и зону внутреннего упора (12), отличающийся тем, что в свинченном состоянии по меньшей мере одна из зон внешнего (9) и внутреннего (12) упора образует осевой выступ таким образом, чтобы давление контакта Pint(a) в зоне внутреннего упора (12) вблизи (12a) паза (7) было большим либо равным минимальному значению Pext (min) давления контакта, действующего в зоне внешнего упора (9).

2. Узел для осуществления резьбового соединения (1) по п. 1, отличающийся тем, что первая поверхность (60) упора предусмотрена на оконечной поверхности охватываемого конца (2), тогда как вторая поверхность (70) упора предусмотрена на буртике, выполненном на охватывающем конце (3).

3. Узел для осуществления резьбового соединения (1) по любому из предыдущих пунктов, отличающийся тем, что зоны внешнего (9) и внутреннего (12) упора поверхности (70) упора, пересекаемые пазом (7), относятся соответственно к первой и второй плоскостям, отличным друг от друга, каждая из которых перпендикулярна оси (10) вращения, при этом зона внутреннего упора (12) выступает относительно зоны внешнего упора (9).

4. Узел для осуществления резьбового соединения (1) по п. 3, отличающийся тем, что первая и вторая плоскости отстоят друг от друга на величину ε, составляющую от 0,025 мм до 0,075 мм.

5. Узел для осуществления резьбового соединения (1) по любому из пп. 1 или 2, отличающийся тем, что зоны внешнего (9) и внутреннего (12) упора поверхности (70) упора, пересекаемые пазом (7), являются выпуклыми поверхностями, которые являются частью поверхности сферы радиусом R.

6. Узел для осуществления резьбового соединения (1) по п. 5, отличающийся тем, что радиус R сферы составляет от 500 мм до 2700 мм.

7. Узел для осуществления резьбового соединения (1) по любому из пп. 1 или 2, отличающийся тем, что зона внешнего упора (9) поверхности (70) упора, пересекаемая пазом (7), расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси (10) вращения, под углом α, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть 9b выступала относительно дальней от паза части 9a.

8. Узел для осуществления резьбового соединения (1) по п. 7, отличающийся тем, что зона внутреннего упора (12) поверхности (70) упора, пересекаемая пазом (7), расположена в плоскости, наклонной относительно плоскости, перпендикулярной оси (10) вращения, под углом β, составляющим от 0,5 до 2 градусов, таким образом, чтобы ближняя к пазу часть 12а выступала относительно дальней от паза части 12b.

9. Узел для осуществления резьбового соединения (1) по п. 1, отличающийся тем, что сечение esup зоны внешнего упора в 1,5-3 раза превышает сечение einf зоны внутреннего упора.

10. Узел для осуществления резьбового соединения (1) по п. 1, отличающийся тем, что каждую из первой (60) и второй (70) поверхностей упора пересекает паз, при этом паз (6), пересекающий первую поверхность (60) упора, ограничивает с обеих сторон зону внешнего упора (8) и зону внутреннего упора (11), тогда как паз (7), пересекающий вторую поверхность (70) упора, ограничивает с обеих сторон зону внешнего упора (9) и зону внутреннего упора (12).

11. Узел для осуществления резьбового соединения (1) по п. 1, отличающийся тем, что каждый из охватываемого (2) и охватывающего (3) конца содержит на своей оконечной поверхности первую поверхность (60, 14) упора, выполненную с возможностью контакта с зажимом, когда соединение находится в свинченном состоянии, со второй поверхностью (70, 13) упора, предусмотренной на буртике, выполненном на втором конце.

12. Узел для осуществления резьбового соединения (1) по п. 1, отличающийся тем, что первый и второй трубные элементы являются буровыми трубными элементами.

| FR 2937077 A1, 16.04.2010 | |||

| Соединение стальных труб | 1983 |

|

SU1602403A3 |

| Трубное резьбовое соединение | 2002 |

|

RU2220272C1 |

| Устройство для крепления катушек трансформатора независимо от сердечника | 1926 |

|

SU5874A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ МЕХАНИЧЕСКОГО ПОДСЧЕТА ВРЕМЕНИ ДВИЖЕНИЯ И СТОЯНКИ ПАРОВОЗА ПО ОТМЕТКАМ НА ЛЕНТЕ | 1927 |

|

SU6214A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2017-03-15—Публикация

2012-12-14—Подача