Настоящее изобретение предлагает способ пропитки реакторов с воздушным сердечником или деталей реакторов с воздушным сердечником и подвергнутые пропитке реакторы с воздушным сердечником или их детали. Кроме того, настоящее изобретение предлагает применение системы пропитки для пропитки реактора с воздушным сердечником или их деталей.

В технике хорошо известно, что эпоксидные полимерные отверждаемые композиции придают превосходные свойства отвержденному материалу после нанесения вышеупомянутых композиций на волокна. Эпоксидные полимеры отверждают, используя, например, кислоты и/или ангидриды. Хотя эти композиции в настоящее время используют в промышленном масштабе, хорошо известно, что они имеют некоторые недостатки. Отвержденные кислотами и/или ангидридами системы часто оказываются чувствительными к воде, которая приводит к гидролизу отвержденной матрицы. Кроме того, нанесение отверждаемых эпоксидных полимерных композиций, содержащих ангидриды, в процессе пропитки реакторов сухого типа с воздушным сердечником связано с проблемами гигиены производства. Реакторы сухого типа с воздушным сердечником можно подвергать тонкоструйной пропитке и пропитке в вакууме под давлением. Используют большие камеры и огромные количества эпооксиангидридных систем при высоких температурах. Таким образом, в камере присутствует большое количество паров ангидрида, что может привести к несчастному случаю и могут легко пострадать рабочие; поэтому становятся очень важными средства защиты. Кроме того, реакторы с воздушным сердечником используют вне помещений. Таким образом, они подвергаются воздействию высокой влажности, и в процессе работы температура изменяется от -40°C до 150°C. Используемые в настоящее время системы основаны на содержащих бисфенол A и эпоксиангидриды системах, которые могут разлагаться под действием влаги, особенно при высоких температурах. Кроме того, стойкость к растрескиванию используемых в настоящее время систем является низкой, и в результате этого во время изменения температуры могут возникать трещины, и влага может проникать еще лучше, вызывая более серьезные повреждения.

Задача настоящего изобретения заключается в том, чтобы предложить способ пропитки реактора с воздушным сердечником или его детали, который преодолевает недостатки способов, известных на предшествующем уровне техники и упомянутых выше.

Было обнаружено, что вышеупомянутые проблемы можно решать, используя определенный способ пропитки реакторов с воздушным сердечником.

Первый вариант осуществления настоящего изобретения представляет собой способ пропитки реакторов с воздушным сердечником или деталей реакторов с воздушным сердечником, включающий следующие стадии:

i) изготовление реактора с воздушным сердечником или детали реактора с воздушным сердечником,

ii) нанесение системы пропитки на реактор с воздушным сердечником или деталь реактора с воздушным сердечником, причем вышеупомянутая система пропитки включает:

a) один или несколько компонентов, содержащих одну или несколько эпоксидных групп;

b) один или несколько пластификаторов,

c) дициандиамид; и

d) один или несколько ускорителей, выбранных из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси,

iii) отверждение пропитки реактора с воздушным сердечником или пропитки детали реактора с воздушным сердечником.

Далее в настоящем документе термины «реактор с воздушным сердечником», «индуктор с воздушным сердечником» и «катушка с воздушным сердечником» используют как синонимы. Индуктор (или реактор, или катушка) представляет собой пассивный электрический компонент, используемый для хранения энергии в магнитном поле. Термин «реактор с воздушным сердечником» описывает индуктор, в котором не используется магнитный сердечник, изготовленный из ферромагнитного материала. Данный термин означает катушки, намотанные на пластмассовые, керамические или другие немагнитные формы, а также катушки, которые фактически содержат воздух внутри обмоток. Катушки с воздушным сердечником имеют меньшую индуктивность, чем катушки с ферромагнитным сердечником, но их часто используют при высоких частотах, потому что в них отсутствуют потери энергии, которые возникают в ферромагнитных катушках. Побочный эффект, который может возникать в катушках с воздушным сердечником, в которых обмотка не имеет опоры на жесткую форму, представляет собой микрофонный эффект: механическая вибрация обмоток может вызывать изменения индуктивности.

Согласно предпочтительному варианту осуществления деталь реактора с воздушным сердечником представляет собой катушку или обмотку.

На стадии (i) способа согласно настоящему изобретению изготавливают реактор с воздушным сердечником или деталь реактора с воздушным сердечником. Согласно предпочтительному варианту осуществления настоящего изобретения на стадии (ii) реактор с воздушным сердечником или его деталь подогревают перед нанесением системы пропитки. Предпочтительно реактор с воздушным сердечником или его деталь подогревают до температуры, которая является достаточной, чтобы обеспечивать текучесть системы пропитки, и которая составляет предпочтительно 110°C, предпочтительнее 105°C или 100°C. Хорошие результаты можно получать, подогревая реактор с воздушным сердечником или его детали до температуры, составляющей от 70°C до 110°C, предпочтительнее от 80°C до 105°C, особенно от 85°C до 105°C или от 95°C до 105°C.

Однако во время нанесения на стадии (ii) температура подогретого реактора с воздушным сердечником или его детали может уменьшаться, например, до температуры, составляющей приблизительно от 40°C до 80°C.

Во время нанесения системы пропитки на стадии (ii) температура реактора с воздушным сердечником или его детали составляет от 40°C до 100°C, предпочтительно от 50°C до 90°C.

На стадии (ii) способа согласно настоящему изобретению системы пропитки наносят на предпочтительно подогретый реактор с воздушным сердечником или детали реактора с воздушным сердечником.

Система пропитки включает:

a) один или несколько компонентов, содержащих одну или несколько эпоксидных групп;

b) один или несколько пластификаторов,

c) дициандиамид; и

d) один или несколько ускорителей, выбранных из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси.

Система пропитки представляет собой композицию, включающую компоненты (a)-(d). Однако система пропитки может также включать отдельные композиции, включающие один или несколько индивидуальных компонентов (a)-(d), с использованием которых вышеупомянутые композиции смешивают перед нанесением на реактор с воздушным сердечником или деталь реактора с воздушным сердечником.

Компонент (a) системы пропитки представляет собой компонент, содержащий одну или несколько эпоксидных групп.

Подходящим в качестве компонента (a) системы пропитки является любой тип эпоксида, в котором содержится по меньшей мере одна глицидильная или α-метилглицидильная группа, линейная алкиленоксидная группа или циклоалкиленоксидная группа.

Эпоксиды можно использовать индивидуально или в форме смеси, включающей два или более различных эпоксидов.

Примеры подходящих эпоксидных полимеров представляют собой полиглицидиловые и поли-α-метилглицидиловые простые эфиры, получаемые в реакции соединения, содержащего по меньшей мере две свободные спиртовые и/или фенольные гидроксильные группы на молекулу, с эпихлоргидрином или α-метилэпихлоргидрином в щелочной среде или, в качестве альтернативы, в присутствии кислого катализатора с последующей обработкой щелочью.

Подходящие исходные соединения для получения таких глицидиловых или α-метилглицидиловых простых эфиров представляют собой, например, ациклические спирты, такие как этиленгликоль, диэтиленгликоль и высшие поли(оксиэтилен)гликоли, пропан-1,2-диол и поли(оксипропилен)гликоли, пропан-1,3-диол, бутан-1,4-диол, поли(окситетраметилен)гликоли, пентан-1,5-диол, гексан-1,6-диол, гексан-2,4,6-триол, глицерин, 1,1,1-триметилолпропан, пентаэритрит или сорбит, циклоалифатические спирты, такие как резорцин, хинит, бис(4-гидроксициклогексил)метан, 2,2-бис(4-гидроксициклогексил)пропан и 1,1-бис(гидроксиметил)циклогекс-3-ен, и спирты, имеющие ароматические ядра, такие как N,N-бис(2-гидроксиэтил)анилин и п,п'-бис(2-гидроксиэтиламино)дифенилметан.

Кроме того, подходящие дигидроксисоединения для получения глицидиловых или α-метилглицидиловых простых эфиров представляют собой одноядерные фенолы, такие как резорцин и гидрохинон, многоядерные фенолы, такие как бис(4-гидроксифенил)метан, 4,4-дигидроксидифенил, бис(4-гидроксифенил)сульфон, 1,1,2,2-тетракис(4-гидроксифенил)этан, 2,2-бис(4-гидроксифенил)пропан (бисфенол A) и 2,2-бис(3,5-дибром-4-гидроксифенил)пропан, и новолаки, например новолаки на основе фенола и крезола.

Полиглицидиловые и поли-α-метилглицидиловые сложные эфиры получают взаимодействием соединения, содержащего две или более карбоксильные группы на молекулу, с эпихлоргидрином, глицериндихлоргидрином или α-метилэпихлоргидрином в присутствии щелочи. Такие полиглицидиловые сложные эфиры можно получать, используя алифатические поликарбоновые кислоты, такие как, например, щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, суберовая кислота, азелаиновая кислота, себациновая кислота, или димеризованная или тримеризованная линолевая кислота, циклоалифатические поликарбоновые кислоты, такие как тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота и 4-метил-гексагидрофталевая кислота, и ароматические поликарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота.

Кроме того, эпоксиды, подходящие в качестве компонента (a), представляют собой поли-N-глицидиловые соединения, например продукты, получаемые дегидрохлорированием продуктов реакции эпихлоргидрина и аминов, содержащих по меньшей мере два аминных атома водорода, таких как анилин, н-бутиламин, бис(4-аминофенил)метан и бис(4-метил-аминофенил)метан. Кроме того, используют триглицидилизоцианурат, а также N,N'-диглицидиловые производные циклических алкиленмочевин, такие как этиленмочевина и 1,3-пропиленмочевина, и гидантоины, такие как 5,5-диметилгидантоин. Аналогичным образом подходящими являются поли-S-глицидиловые соединения, например ди-S-глицидиловые производные дитиолов, такие как этан-1,2-дитиоловые и бис-4-меркаптометилфениловые простые эфиры.

Подходящие системы пропитки включают в качестве компонента (a) циклоалифатический эпоксидный полимер или продукт эпоксидирования натурального ненасыщенного масла или его производное.

Термин «циклоалифатический эпоксидный полимер» в контексте настоящего изобретения означает любой эпоксидный полимер, имеющий циклоалифатические структурные звенья; другими словами, он включает циклоалифатические глицидиловые соединения и α-метилглицидиловые соединения, а также эпоксидные полимеры на основе циклоалкиленоксидов.

Подходящие циклоалифатические глицидиловые соединения и метилглицидиловые соединения представляют собой глицидиловые сложные эфиры и α-метилглицидиловые сложные эфиры циклоалифатических поликарбоновых кислот, таких как тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота, 3-метилгексагидрофталевая кислота и 4-метилгексагидрофталевая кислота.

Кроме того, подходящие циклоалифатические эпоксидные полимеры представляют собой диглицидиловые простые эфиры и α-метилглицидиловые простые эфиры циклоалифатических спиртов, таких как 1,2-дигидроксициклогексан, 1,3-дигидроксициклогексан и 1,4-дигидроксициклогексан, 1,4-циклогександиметанол, 1,1-бис(гидроксиметил)циклогекс-3-ен, бис(4-гидроксициклогексил)метан, 2,2-бис(4-гидроксициклогексил)пропан и бис(4-гидроксициклогексил)сульфон.

Примеры эпоксидных полимеров, имеющих циклоалкиленоксидные структуры, представляют собой бис-2,3-эпоксициклопентиловый простой эфир, 2,3-эпоксициклопентилглицидиловый простой эфир, 1,2-бис(2,3-эпоксициклопентил)этан, винилциклогексендиоксид, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3',4'-эпокси-6'-метилциклогексанкарбоксилат, бис(3,4-эпоксициклогексилметил)адипат и бис(3,4-эпокси-6-метилциклогексилметил)адипат.

Подходящие циклоалифатические эпоксидные полимеры представляют собой бис(4-гидроксициклогексил)метандиглицидиловый простой эфир, 2,2-бис(4-гидроксициклогексил)пропандиглицидиловый простой эфир, диглицидиловый сложный эфир тетрагидрофталевой кислоты, диглицидиловый сложный эфир 4-метилтетрагидрофталевой кислоты, диглицидиловый сложный эфир 4-метилгексагидрофталевой кислоты и особенно диглицидиловый сложный эфир гексагидрофталевой кислоты и 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат.

В качестве компонента (a) можно также использовать продукты эпоксидирования сложных эфиров ненасыщенных жирных кислот. Оказывается подходящим использование содержащих эпоксидные группы соединений, полученных из моно- и поликарбоновых жирных кислот, содержащих от 12 до 22 атомов углерода и имеющих йодное число от 30 до 400, таких как, например, лауролеиновая кислота, миристоленовая кислота, пальмитолеиновая кислота, олеиновая кислота, гадолеиновая кислота, эруковая кислота, рицинолеиновая кислота, линолевая кислота, линоленовая кислота, элаидиновая кислота, ликановая кислота, арахидоновая кислота и клупанодоновая кислота.

Аналогичным образом, согласно настоящему изобретению можно использовать продукты эпоксидирования масла, такого как соевое масло, льняное масло, перилловое масло, тунговое масло, ойтиковое масло, сафлоровое масло, маковое масло, конопляное масло, хлопковое масло, подсолнечное масло, рапсовое масло, полиненасыщенные триглицериды, триглицериды из растений семейства молочайных, арахисовое масло, оливковое масло, оливковое масло из косточек, миндальное масло, капоковое масло, масло лесного ореха, масло из абрикосовых косточек, масло буковых орешков, люпиновое масло, кукурузное масло, кунжутное масло, масло из виноградных косточек, масло семян лалемантии, касторовое масло, жир сельди, жир сардины, жир американской сельди (менхаден), китовый жир, таловое масло, а также соответствующие производные.

Кроме того, подходящими являются высшие ненасыщенные производные, которые можно получать в последующих реакциях дегидрирования данных масел.

Олефиновые двойные связи радикалов ненасыщенных жирных кислот в вышеупомянутых соединениях можно эпоксидировать, используя известные способы, например вводить в реакцию пероксид водорода, необязательно в присутствии катализатора, алкилгидропероксид или пероксикислоту (надкислоту), такую как, например, надмуравьиная кислота или надуксусная кислота.

Согласно настоящему изобретению в качестве компонента (a) можно использовать полностью эпоксидированные масла и частично эпоксидированные производные, в которых остаются свободные двойные связи.

Подходящими в качестве компонента (a) являются эпоксидированное соевое масло и эпоксидированное льняное масло.

Согласно следующему предпочтительному варианту осуществления компонент (a) системы пропитки представляет собой соединение, в котором среднее число эпоксидных групп равняется по меньшей мере двум.

Согласно следующему предпочтительному варианту осуществления, компонент (a) системы пропитки представляет собой полиглицидиловый простой эфир многоатомного спирта, предпочтительно полифенола, особенно предпочтительно полиглицидиловый простой эфир бисфенола A или бисфенола F.

Следующий компонент (компонент (b)) системы пропитки представляет собой пластификатор.

Пластификатор представляет собой предпочтительно жидкий компонент при 25°C.

Подходящие пластификаторы представляют собой полиамины или простые полиэфирполиамины. Аналогичным образом подходящими являются простые полиэфирполиамины, которые можно получать в реакции простых полиэфиров с фосгеном или тионилхлоридом, после которой следует аминирование, и образуется простой полиэфирамин. Простые полиэфирполиамины, используемые согласно настоящему изобретению, представляют собой соединения, имеющиеся в продаже, например, под наименованием JEFFAMINE® (JEFFAMINE® представляет собой товарный знак компании Huntsman), такие как JEFFAMINE®, D400, JEFFAMI NE® D2000, JEFFAMINE® T403, JEFFAMINE® T5000 и производные на основе JEFFAMINE®, такие как продукты реакции с эпоксидными полимерами. Другие простые полиэфирдиамины на основе этилена или пропиленгликоля, имеющие меньшую молекулярную массу, которые поставляет компания BASF, представляют собой, например, 4,7-диоксадекан-1,10-диамин или 4,7,10-триоксатридекан-1,13-диамин.

Особенно предпочтительным является жидкий пластификатор, который не реагирует с дициандиамидом во время хранения.

Пластификаторы предпочтительно выбирают из группы, которую составляют полиоксиалкилен, полипропиленгликоль, полиэтиленгликоль, политетрагидрофуран, содержащие концевые гидроксильные группы или аминогруппы, ациклические спирты, такие как высшие поли(оксиэтилен)гликоли, поли(оксипропилен)гликоли, поли(окситетраметилен)гликоли, пентан-1,5-диол, гексан-1,6-диол, гексан-2,4,6-триол, бис-(4-гидроксициклогексил)-метан, 2,2-бис-(4-гидроксициклогексил)-пропан и 1,1-бис-(гидроксиметил)-циклогексен-3, арилалкилфосфат и фосфонат.

Согласно предпочтительному варианту осуществления настоящего изобретения компонент (b) системы пропитки выбирают из группы, которую составляют полиоксиалкилены, простые полиэфирполиамины и их смеси. Особенно предпочтительным в качестве пластификатора является полипропиленгликоль или полиэтиленгликоль.

Компонент (b) системы пропитки присутствует в количестве, составляющем предпочтительно от 40 до 70 мас.%, предпочтительнее от 50 до 70 мас.% и предпочтительнее от 50 до 60 мас.% по отношению к суммарному количеству компонентов (b), (c) и (d).

Следующий неотъемлемый компонент системы пропитки представляет собой дициандиамид (компонент (c)). Предпочтительно дициандиамид присутствует в форме порошка, в котором среднемассовый диаметр частиц составляет предпочтительно от 1 до 250 мкм и предпочтительнее от 1 до 10 мкм при определении методами светорассеяния.

Компонент (c) системы пропитки присутствует в количестве, составляющем предпочтительно от 25 до 45 мас.%, предпочтительнее от 25 до 40 мас.% и особенно предпочтительно от 33 до 36 мас.% по отношению к суммарному количеству компонентов (b), (c) и (d).

Следующий неотъемлемый компонент системы пропитки согласно настоящему изобретению представляет собой ускоритель (компонент (d)).

Ускоритель выбирают из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси.

Подходящие ускорители представляют собой имидазолы, такие как, например, имидазол, 2-этилимидазол, 2-фенилимидазол, 1-метилимидазол, 1-цианоэтил-2-этил-4-метилимидазол, 2-этил-4-метилимидазол или аддукты имидазола с эпоксидным полимером.

Следующий класс подходящих ускорителей составляют, например, производные мочевины, такие как N,N-диметил-N'-(3-хлор-4-метилфенил)мочевина (хлортолурон), N,N-диметил-N'-(4-хлорфенил)мочевина (монурон) или N,N-диметил-N'-(3,4-дихлорфенил)мочевина (диурон), 2,4-бис(N',N'-диметилуреидо)толуол или 1,4-бис-(N',N'-диметилуреидо)бензол. Имеющиеся в продаже продукты данного уронового семейства поставляет компания Evonic как уроны DYHARD®, например DYHARD® UR 200, UR300 и UR 500 (DYHARD® представляет собой товарный знак).

Вышеупомянутые подходящие ускорители используют индивидуально или в форме смеси, такой как, например, смесь, имидазола и уронового производного.

Компонент (d) системы пропитки присутствует в количестве, составляющем предпочтительно от 5 до 25 мас.%, предпочтительнее от 5 до 15 мас.% и еще предпочтительнее от 5 до 7 мас.% по отношению к суммарному количеству компонентов (b), (c) и (d).

Количество эпоксидного компонента (компонента (a)) должно соответствовать другим компонентам (b)-(d). Согласно предпочтительному варианту осуществления массовое соотношение компонента (a) и суммы компонентов (b), (c) и (d) (b+c+d) составляет от 20:1 до 2:1, предпочтительнее от 25:2 до 5:1, особенно предпочтительно от 12:1 до 8:1, в частности, от 9:1 до 11:1.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения в системе пропитки практически не содержатся ангидриды.

Кроме того, оказывается предпочтительным, чтобы в системе пропитки практически отсутствовали компоненты, содержащие карбоксильные группы и/или сложноэфирные группы.

Практическое отсутствие в контексте настоящего изобретения означает, что компонент присутствует в количестве, составляющем менее чем 5 мас.%, предпочтительно менее чем 2 мас.%, предпочтительнее менее чем 0,5 мас.%, в частности менее чем 0,01 мас.%, например 0 мас.%.

Согласно предпочтительному варианту осуществления систему пропитки составляют из двух композиций, причем, как правило, компонент (a) присутствует в первой композиции, а компоненты (b)-(d) присутствуют во второй композиции. Согласно альтернативным вариантам осуществления дициандиамид можно диспергировать в содержащем эпоксид компоненте (a) первой композиции (композиция A) или распределять между первой композицией (композиция A) и второй композицией (композиция B).

Предпочтительно систему пропитки используют как содержащую две композиции систему, которую составляют:

A) композиция A, включающая, по меньшей мере, компонент (a) и

B) композиция B, включающая, по меньшей мере, компонент (b), (c) и (d).

Композицию A и композицию B смешивают перед нанесением на реактор с воздушным сердечником или его детали.

На стадии (iii) способа согласно настоящему изобретению отверждают подвергнутый пропитке реактор с воздушным сердечником или подвергнутую пропитке деталь реактора с воздушным сердечником.

Как правило, отверждение на стадии (iii) способа согласно настоящему изобретению осуществляют при температуре, составляющей более чем 120°C, предпочтительно при температуре, составляющей от 135°C до 155°C.

Продолжительность отверждения системы пропитки зависит от размера катушки и размера проволоки. Обычно отверждение осуществляют в течение периода, составляющего до 20 часов, предпочтительно от 5 до 15 часов.

Согласно следующему предпочтительному варианту осуществления способа настоящего изобретения перед стадией отверждения осуществляют гелеобразование системы пропитки при температуре, составляющей предпочтительно от 100°C до 120°C и предпочтительнее от 100°C до 110°C. Система пропитки реагирует очень медленно при температуре окружающей среды (25°C), причем полимеризация ускоряется при повышении температуры. Однако при повышении температуры до конечной температуры отверждения может происходить высокоэкзотермическая реакция, т.е. выделение тепла, и в таком случае температура может повышаться неконтролируемым образом. Если это происходит, получаемая в результате отвержденная система пропитки может быть серьезно ослаблена за счет пористости и последующего растрескивания. Таким образом, оказывается преимущественным осуществление полимеризации с использованием двух регулируемых стадий. Первая стадия полимеризации представляет собой гелеобразование, когда начинается сшивание полимера на многочисленных поверхностях по всем обмоткам, и это отмечается быстрым повышением вязкости. Температура гелеобразования составляет, как правило, от 100 и 120°C и ее выдерживают в течение периода, составляющего предпочтительно от 15 минут до 6 часов и предпочтительнее от 30 минут до 3 часов. После этого осуществляют отверждение на стадии (iii) способа согласно настоящему изобретению.

Согласно предпочтительному варианту осуществления настоящего изобретения данный способ представляет собой тонкоструйную пропитку. Тонкоструйная пропитка представляет собой процесс пропитки обмоток или катушек системами пропитки. По существу, он отличается тем, что тонкая струя полимера образует непрерывный поток, который с регулируемой скоростью поступает на обмотки. Данный способ известен специалистам в данной области техники.

Согласно следующему варианту осуществления способа настоящего изобретения данный способ осуществляют как пропитку в вакууме под давлением (VPI). Пропитка в вакууме под давлением представляет собой технологию обработки, которая включает удаление воздуха, влаги и других загрязняющих веществ из реактора с воздушным сердечником или его детали посредством применения вакуума и последующее заполнение образующихся пустот системой пропитки.

После отверждения системы пропитки в способе согласно настоящему изобретению получают подвергнутый пропитке реактор с воздушным сердечником или подвергнутые пропитке детали реактора с воздушным сердечником, которые демонстрируют превосходную устойчивость к гидролизу, а также стойкость к растрескиванию.

Таким образом, согласно следующему варианту осуществления настоящего изобретения предлагается подвергнутый пропитке реактор с воздушным сердечником или подвергнутые пропитке детали реактора с воздушным сердечником, которые получают способом согласно настоящему изобретению.

Система пропитки, которая определена выше, продемонстрировала превосходные свойства и пригодность для пропитки реактора с воздушным сердечником или деталей реактора с воздушным сердечником. Таким образом, следующий вариант осуществления настоящего изобретения представляет собой использование системы пропитки, включающей:

a) один или несколько компонентов, содержащих одну или несколько эпоксидных групп;

b) один или несколько пластификаторов;

c) дициандиамид; и

d) один или несколько ускорителей, выбранных из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси,

для пропитки реактора с воздушным сердечником или деталей реактора с воздушным сердечником.

Примеры

Исходные материалы

Швейцария

a) Общее изготовление системы пропитки

Перед нанесением системы пропитки компоненты смешивают друг с другом. Образец массой 1000 г можно перемешивать, используя смеситель ESCO объемом 2,5 л, оборудованный приспособлением для растворения, якорной мешалкой, нагревателем и вакуумным насосом.

1) Сравнительный пример 1

Стандартная система пропитки для реактора с воздушным сердечником

2) Пример 1 согласно настоящему изобретению

i) Изготовление первой композиции системы пропитки

Используют нагревательное смесительное устройство объемом 2,5 л, оборудованное лопастным приспособлением для растворения, вакуумным насосом и якорной мешалкой. В него загружают:

588,5 г полипропиленгликоля,

356,0 г Dyhard® 100 S,

55,0 г Dyhard® UR 500 и

0,5 г пеногасителя SH.

Ингредиенты перемешивают в течение 10 минут при комнатной температуре со скоростью 100 об/мин в вакууме (10 мбар или 1 кПа), используя приспособление для растворения при 3000 об/мин в течение приблизительно 5 минут. Затем смесь отделяют от стенок и перемешивают дополнительно при 100 об/мин в течение 30 минут в вакууме (10 мбар или 1 кПа) при комнатной температуре.

ii) Изготовление системы пропитки согласно настоящему изобретению

1. Помещение первой композиции, изготовленной на стадии (i), в смеситель.

2. Перемешивание при 25°C в течение 30 минут.

3. Помещение полимера Araldite® CY 30010 CH и первой композиции в смеситель.

4. Заключительное перемешивание системы пропитки при 25°C и 5 мбар (500 Па) в течение от 30 минут до 3 часов в зависимости от количества. Перемешивание в вакууме является предпочтительным.

3) Используемый способ пропитки реакторов с воздушным сердечником и последующего отверждения

a) Тонкоструйная пропитка

1. Установка детали (катушки) в большую печь для тонкоструйной пропитки.

2. Нагревание детали (катушки) до 100°C - 110°C в течение 90 минут.

3. Выдерживание температуры печи на уровне от 90°C до 100°C во время процесса пропитки в течение от 30 минут до 3 часов в зависимости от размера катушки.

4. Начало введения реакционноспособной смеси в процессе вращения детали в печи. Продолжительность пропитки зависит от размера катушки и составляет от 30 минут до 3 часов.

5. Прекращение введения реакционноспособной смеси после окончания периода пропитки.

6. Выдерживание детали для гелеобразования при температуре от 100°C до 110°C в течение 2-3 часов.

7. Нагревание детали для заключительного отверждения при 145°C в течение 10 часов.

b) Пропитка в вакууме под давлением

1. Нагревание детали (катушки) до 100°C - 110°C в течение 90 минут.

2. Помещение детали в резервуар для пропитки в вакууме под давлением (VPI).

3. Откачивание детали (требуемый вакуум составляет от 0,5 до 5 мбар или от 50 до 500 Па).

4. Введение реакционноспособной смеси в резервуар VPI.

5. Пропитка в течение от 30 минут до 3 часов в зависимости от размера катушки.

6. Помещение детали после пропитки в печь для отверждения.

7. Нагревание детали для гелеобразования при температуре от 100°C до 110°C в течение 2-3 часов.

8. Нагревание детали для заключительного отверждения при 145°C в течение 10 часов.

Сравнение конечных свойств отвержденных систем

метод

ный пример 1

ISO 3219

ISO 3219

ISO 9396

D2344/00

c) Доказательство лучшей устойчивости к гидролизу системы согласно настоящему изобретению

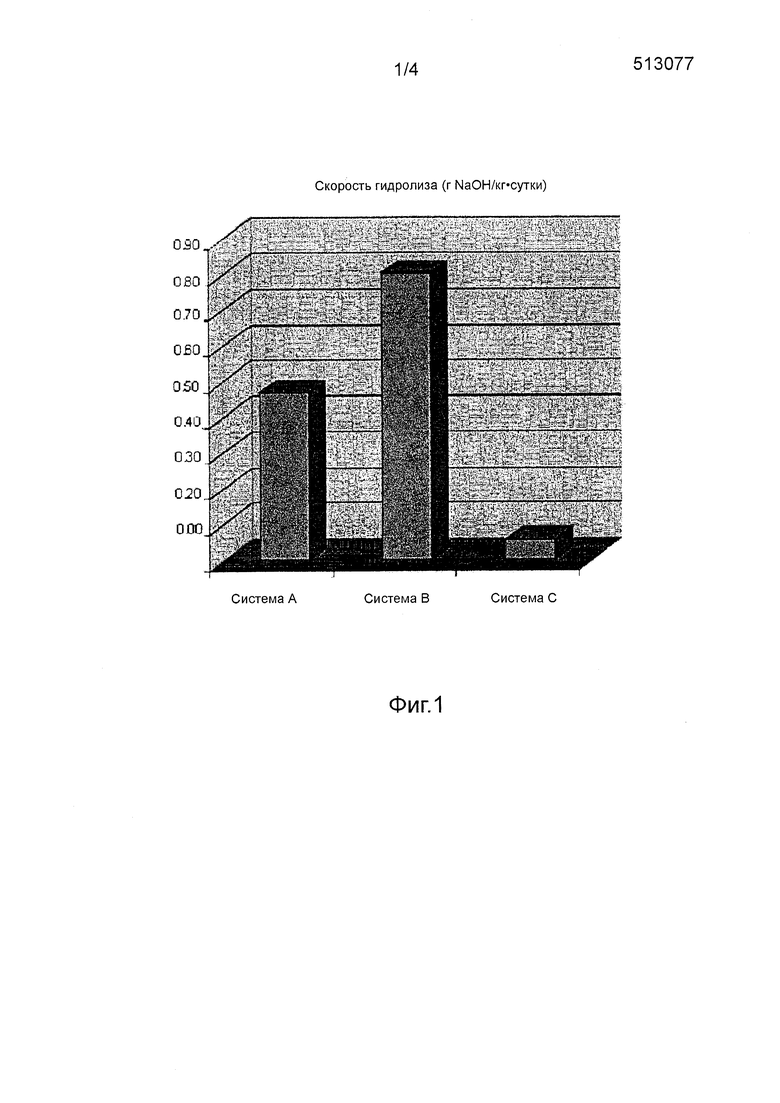

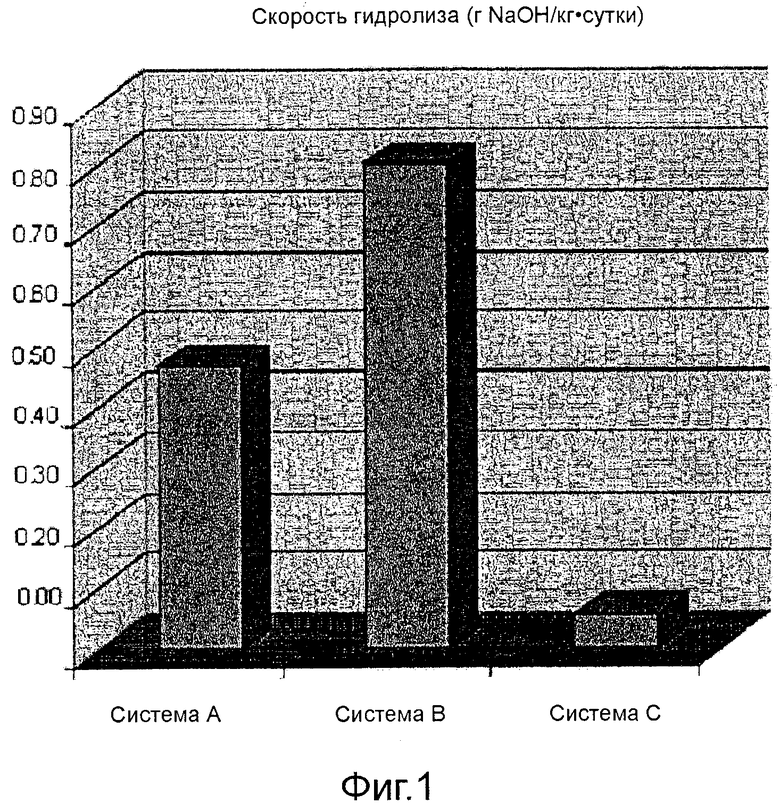

Гидролиз отвержденных ангидридами матричных систем согласно предшествующему уровню техники является относительно медленным. Таким образом, для целей исследования применяются более суровые условия (1 моль/л NaOH при 90°C), чтобы ускорять любой потенциальный гидролиз.

Данное исследование позволяет измерять скорость гидролиза, выраженную в г NaOH/кг·сутки, в экспериментальных условиях. Меньшее значение показывает более высокую устойчивость к гидролизу.

Сравниваются следующие системы:

A) типичная отвержденная ангидридом эпоксидная система на основе бисфенола A, отвержденная при надлежащем соотношении отверждающего вещества (ангидрида метилтетрагидрофталевой кислоты);

B) такая же отвержденная ангидридом эпоксидная система на основе бисфенола A, но отвержденная при избыточном количестве отверждающего вещества (ангидрида метилтетрагидрофталевой кислоты), в качестве примера неудовлетворительного технологического контроля;

C) пример 1 согласно настоящему изобретению.

По существу, данное исследование показывает, что слабый гидролиз может происходить в достаточно суровых условиях в стандартных эпоксидных системах. В случае неудовлетворительного технологического контроля (избыток ангидрида) скорость гидролиза увеличивается, что подтверждает модельные механизмы. Данное исследование обеспечивает практическое подтверждение превосходной устойчивости к гидролизу в способе пропитки согласно настоящему изобретению даже в агрессивной среде, используемой при исследовании.

Фиг. 1 представляет скорость гидролиза в системах A, B и C.

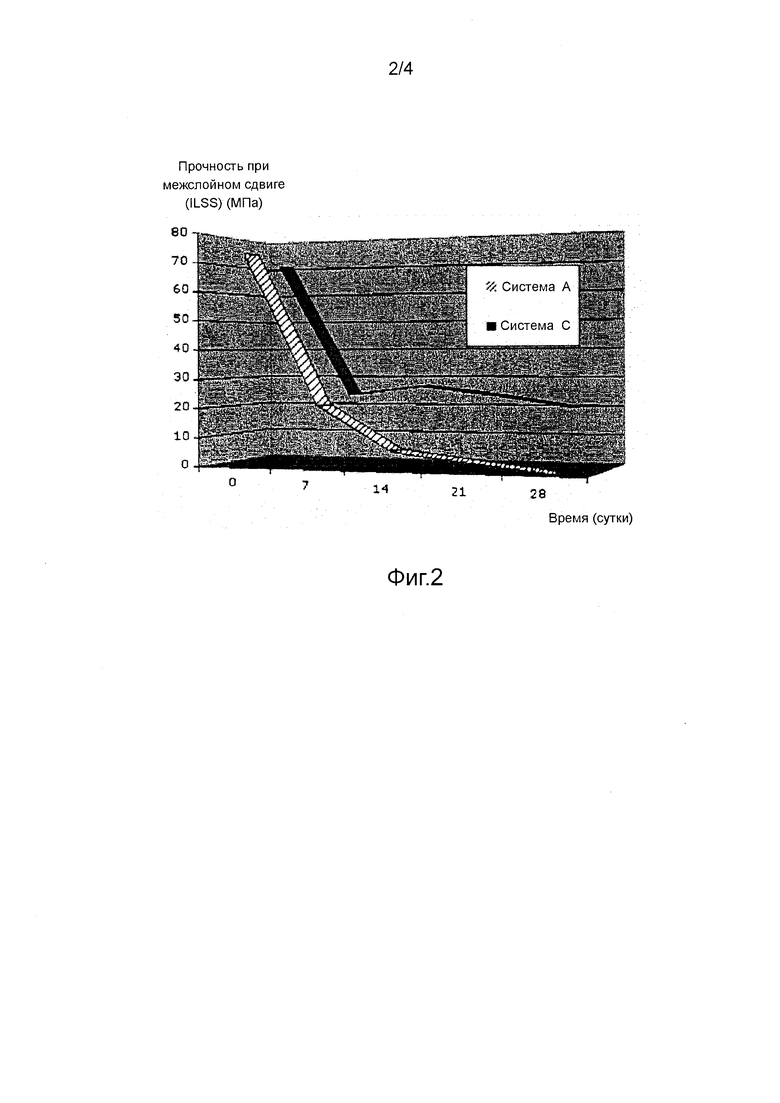

d) Второе доказательство устойчивости к гидролизу представляют собой результаты исследования в варочном автоклаве. В каждом случае по пять армированных стеклянными волокнами образцов с размерами 10 мм × 30 мм × 4 мм для системы A и системы C выдерживали в варочном автоклаве под давлением в течение 7, 14, 21 и 28 суток. После выдерживания образцы исследовали в отношении адгезии к волокнам при межслойном сдвиге.

Фиг. 2 представляет результаты исследования систем A и C; значения прочности при межслойном сдвиге (ILSS) приведены после выдерживания в варочном автоклаве.

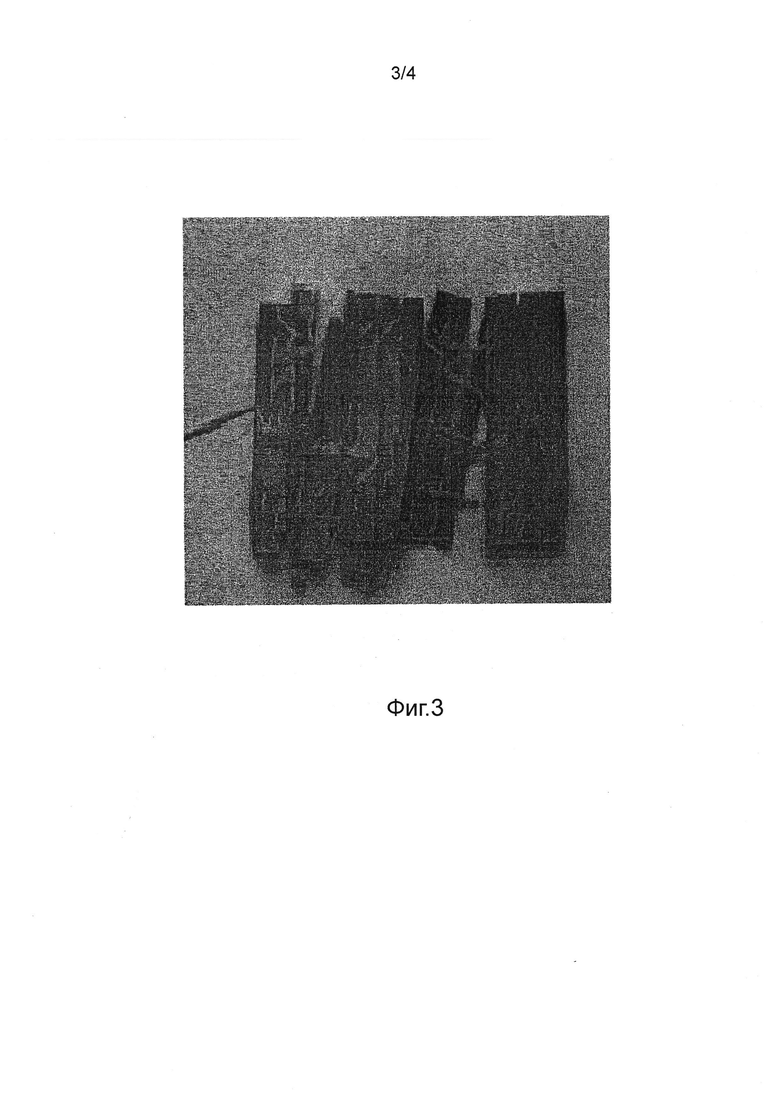

В результате обработки в таких суровых условиях матричная система A полностью гидролизуется (см. фиг. 3).

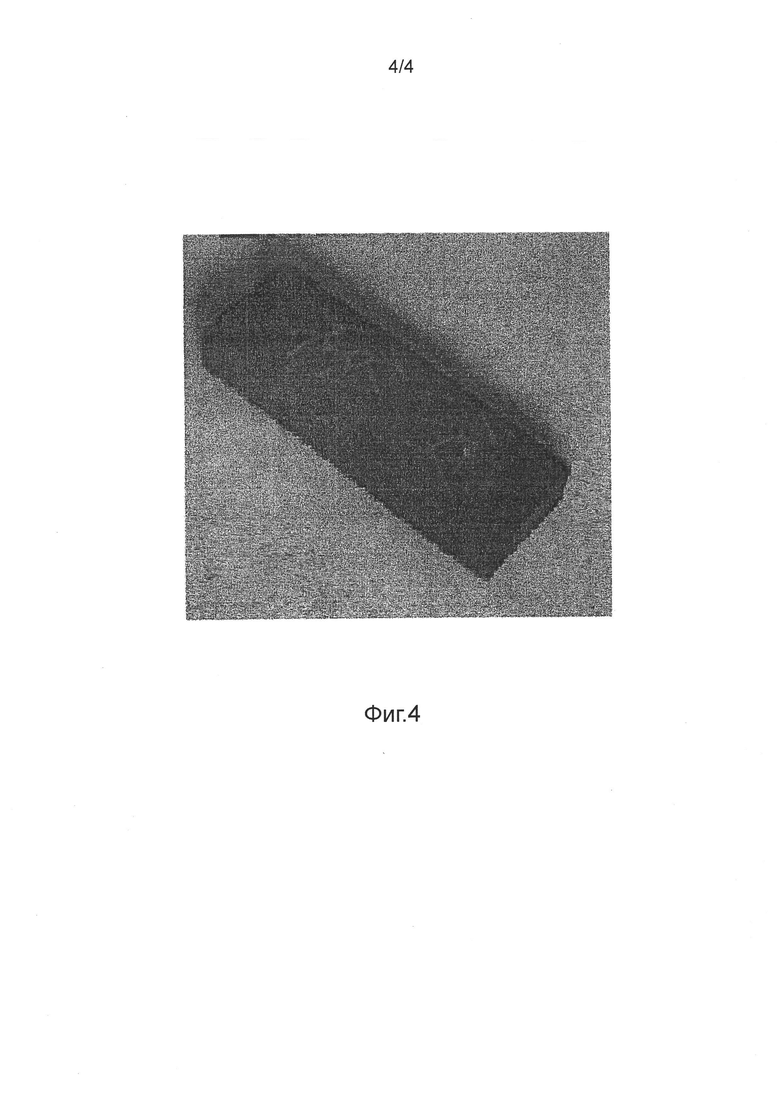

Образцы системы C показывают некоторое уменьшение адгезии, но достигают уровня устойчивости после 7 суток обработки в варочном автоклаве (см. фиг. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМАЯ СИСТЕМА | 2010 |

|

RU2534653C2 |

| ПРЯМАЯ ЗАЛИВКА | 2010 |

|

RU2528845C2 |

| ИСПОЛЬЗОВАНИЕ СИСТЕМЫ ГИДРОФОБНОЙ ЭПОКСИДНОЙ СМОЛЫ ДЛЯ ГЕРМЕТИЗАЦИИ ИЗМЕРИТЕЛЬНОГО ТРАНСФОРМАТОРА | 2012 |

|

RU2603678C2 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2016 |

|

RU2720777C2 |

| УПРОЧНЕННЫЙ СТРОИТЕЛЬНЫЙ БЛОК, ИЗГОТОВЛЕННЫЙ ИЗ ПЕНОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ (ПАК) | 2017 |

|

RU2737093C2 |

| КОМПОЗИЦИЯ ИМПРЕГНИРУЮЩЕЙ СМОЛЫ ДЛЯ ЭЛЕКТРИЧЕСКИХ ОБМОТОК | 2011 |

|

RU2598445C2 |

| ОТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АЛИФАТИЧЕСКОЕ ПОЛИКЕТОНОВОЕ УПРОЧНЯЮЩЕЕ ВЕЩЕСТВО, И ИЗГОТОВЛЕННЫЕ ИЗ НИХ КОМПОЗИТЫ | 2020 |

|

RU2839997C1 |

| КОМПОЗИЦИЯ ПОРОШКОВОГО ПОКРЫТИЯ ДЛЯ СИСТЕМЫ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, ЭЛЕКТРИЧЕСКАЯ МАШИНА С ТАКОЙ СИСТЕМОЙ ИЗОЛЯЦИИ И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СИСТЕМЫ ИЗОЛЯЦИИ | 2021 |

|

RU2826835C1 |

| СПОСОБ ФОТОАКТИВАЦИИ И ПРИМЕНЕНИЕ КАТАЛИЗАТОРА ПОСРЕДСТВОМ ОБРАЩЕННОЙ ДВУСТАДИЙНОЙ ПРОЦЕДУРЫ | 2005 |

|

RU2381835C2 |

| СОЕДИНЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2708209C2 |

Изобретение раскрывает способ пропитки реакторов с воздушным сердечником или деталей реакторов с воздушным сердечником, включающий следующие стадии: i) изготовление реактора с воздушным сердечником или детали реактора с воздушным сердечником, ii) нанесение системы пропитки на реактор с воздушным сердечником или деталь реактора с воздушным сердечником, причем вышеупомянутая система пропитки включает: a) один или несколько компонентов, представляющих собой полиглицидиловый простой эфир полифенола; b) один или несколько пластификаторов, выбранных из полипропиленгликоля или полиэтиленгликоля; c) дициандиамид и d) один или несколько ускорителей, выбранных из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси, iii) отверждение пропитки реактора с воздушным сердечником или пропитки детали реактора с воздушным сердечником. Также раскрывается подвергнутый пропитке реактор с воздушным сердечником или делать реактора. Описывается применение системы пропитки для реактора с воздушным сердечником или деталей реактора. Технический результат заключается в получении системы пропитки для реакторов с воздушным сердечником с повышенной стойкостью к растрескиванию и устойчивостью к гидролизу. 3 н. и 9 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

1. Способ пропитки реакторов с воздушным сердечником или деталей реакторов с воздушным сердечником, включающий следующие стадии:

i) изготовление реактора с воздушным сердечником или детали реактора с воздушным сердечником,

ii) нанесение системы пропитки на реактор с воздушным сердечником или деталь реактора с воздушным сердечником, причем вышеупомянутая система пропитки включает:

a) один или несколько компонентов, представляющих собой полиглицидиловый простой эфир полифенола;

b) один или несколько пластификаторов, выбранных из полипропиленгликоля или полиэтиленгликоля;

c) дициандиамид и

d) один или несколько ускорителей, выбранных из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси,

iii) отверждение пропитки реактора с воздушным сердечником или пропитки детали реактора с воздушным сердечником.

2. Способ по п. 1, в котором деталь реактора с воздушным сердечником представляет собой катушку.

3. Способ по п. 1 или 2, в котором компонент (а) системы пропитки представляет собой полиглицидиловый простой эфир бисфенола А или бисфенола F.

4. Способ по п. 1 или 2, в котором компонент (b) системы пропитки присутствует в количестве, составляющем от 40 до 70 мас. %, предпочтительно от 50 до 70 мас. % и предпочтительнее от 50 до 60 мас. % по отношению к суммарному количеству компонентов (b), (с) и (d).

5. Способ по п. 1 или 2, в котором компонент (с) системы пропитки присутствует в количестве, составляющем от 25 до 45 мас. %, предпочтительно от 25 до 40 мас. % и предпочтительнее от 33 до 36 мас. % по отношению к суммарному количеству компонентов (b), (с) и (d).

6. Способ по п. 1 или 2, в котором компонент (d) системы пропитки присутствует в количестве, составляющем от 5 до 25 мас. %, предпочтительно от 5 до 15 мас. % и предпочтительнее от 5 до 7 мас. % по отношению к суммарному количеству компонентов (b), (c) и (d).

7. Способ по п. 1 или 2, в котором массовое соотношение компонента (а) и суммы компонентов (b), (с) и (d) составляет от 20:1 до 2:1, предпочтительно от 25:2 до 5:1, особенно предпочтительно от 12:1 до 8:1, в частности от 9:1 до 11:1.

8. Способ по п. 1 или 2, в котором систему пропитки наносят в форме двухкомпонентной системы, которую составляют:

A) композиция А, включающая, по меньшей мере, компонент (а), и

B) композиция В, включающая, по меньшей мере, компоненты (b), (с) и (d).

9. Способ по п. 1 или 2, в котором отверждение на стадии (iii) осуществляют при температуре, составляющей более чем 120°С, предпочтительно при температуре, составляющей от 135°С до 155°С.

10. Способ по п. 1 или 2, в котором пропитку осуществляют способом тонкоструйной пропитки или пропитывания в вакууме под давлением.

11. Подвергнутый пропитке реактор с воздушным сердечником или подвергнутая пропитке деталь реактора с воздушным сердечником, получаемые способом по любому из пп. 1-10.

12. Применение системы пропитки, включающей:

a) один или несколько компонентов, представляющих собой полиглицидиловый простой эфир полифенола;

b) один или несколько пластификаторов, выбранных из полипропиленгликоля или полиэтиленгликоля;

c) дициандиамид; и

d) один или несколько ускорителей, выбранных из группы, которую составляют имидазол, производные имидазола, производные мочевины и их смеси;

для пропитки реактора с воздушным сердечником или деталей реактора с воздушным сердечником.

| US 3934332 A1 27.01.1976 | |||

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2078093C1 |

| RU 2008110931 A 27.09.2009 | |||

| US 20090023855 A1 22.01.2009 | |||

| WO 1999016840 A1 08.04.1999. | |||

Авторы

Даты

2017-01-10—Публикация

2012-06-27—Подача