Настоящее изобретение относится к отверждающейся композиции, содержащей эпоксидную смолу и композицию наполнителя, к отвержденному продукту, получаемому отверждением указанной отверждающейся композиции, а также к применению отвержденных продуктов в качестве электроизоляционного конструкционного материала для электрических или электронных компонентов. Кроме того, настоящее изобретение относится к применению отверждающейся композиции для получения компонентов или деталей электрического оборудования, а также к способу получения электроизоляционного оборудования.

Компоненты коммутирующих устройств являются объектом очень строгих требований. Обычно предусматриваются электрические компоненты с оболочкой, которая состоит из электроизоляционной синтетической смолы. Помимо требуемых диэлектрических характеристик оболочки важное значение имеют механические характеристики, такие как ударная прочность и стойкость к трещинообразованию.

Критическим фактором смолы оболочки для электрических компонентов с высокими характеристиками, таких как вакуумные коммутирующие устройства или трансформаторы, работающие в интервале напряжений до примерно 40 кВ, является стойкость к трещинообразованию при колебании температур.

Показателем стойкости к растрескиванию при термоциклировании является так называемый индекс растрескивания (ИР) (RI).

Для того чтобы избежать растрескивания материала оболочки, прототип предлагает, чтобы вакуумные камеры коммутирующих устройств и другие детали устанавливались в диэлектрические детали и капсулировались в несущую нагрузку оболочку, состоящую из эпоксидной смолы. Для предотвращения трещинообразования формующаяся композиция содержит порошок наполнителя, такой как кварцевый порошок или порошок синтетического диоксида кремния.

Однако индекс растрескивания (ИР)(RI), получаемый указанным способом, является недостаточным для электрических компонентов с высокими характеристиками.

Кроме того, электрические компоненты капсулируются в силиконовую или полиуретановую, или «мягкую», литьевую смолу, являющуюся видом буфера, который является стойким к напряжениям в результате различий в термических расширениях.

Технология капсулирования означает, что вакуумная коммутирующая камера и вставляемые детали должны амортизироваться по механическим причинам с помощью эластомерного материала перед введением в эпоксидную смолу. Требованиями для указанного материала являются:

высокая диэлектрическая прочность и адекватная эластичность для поглощения термических напряжений и механических напряжений.

Эластомерное амортизирование поглощает напряжения, которые имеют место в капсулированных компонентах в процессе работы в результате различия в термических расширениях капсулирующего материала и капсулируемого компонента.

Однако указанная технология требует, по меньшей мере, две стадии способа, что является менее экономичным и, кроме того, времязатратным.

Таким образом, предпочтительным является способ заливки, в котором эпоксидная смола наносится прямо в вакуумной камере коммутирующего устройства и который не требует дополнительного амортизирования.

WO-A1-2004/090913 описывает способ получения отливок для коммутирующих устройств для низковольтажных, средневольтажных и высоковольтажных применений, в котором смесь стеклянных шариков с заданным распределением диаметров размера Dx вводится в капсулирующий компаунд, создавая таким образом прямое капсулирование компонентов. Однако способ прямой заливки коммутирующих устройств, рассмотренный в WO-A1-2004/090913, имеет недостатком высокую стоимость полых сфер, и, кроме того, полые сферы могут частично механически разрушаться в процессе смешения, что снижает эффективность.

Кроме того, рассматривается, что могут использоваться дополнительные наполнители, такие как аморфный диоксид кремния и волластонит. Однако не описано применение, в котором некоторая комбинация указанных двух наполнителей является подходящей в качестве наполнителя для эпоксидных систем, используемых для прямой заливки вакуумных коммутирующих устройств.

ЕР-А2-1176171 рассматривает диэлектрический материал для прямой заливки коммутирующих устройств, содержащий матричную термоотверждающуюся смолу, содержащую эпоксидную смолу и модифицированный кислотный ангидрид, а также неорганические частицы и каучуковые частицы, имеющие структуру сердцевина/ оболочка. Однако комбинация неорганических частиц с каучуковыми частицами, имеющими структуру сердцевина/оболочка, является очень дорогостоящей.

US-В1-6638567 рассматривает отверждающуюся композицию, содержащую:

(а) циклоалифатическую эпоксидную смолу, которая является жидкой при комнатной температуре и суспендированной в полимере сердцевина/оболочка;

(b) ангидрид многоосновной карбоновой кислоты;

(с) два различных наполнителя (с1) и (с2), где (с1) представляет собой наполнитель, который способен высвобождать воду, когда температура повышается выше комнатной температуры, а (с2) представляет собой армирующий материал; причем общая пропорция наполнителей (с1) и (с2) составляет от 58 до 73% мас. по отношению к общему количеству компонентов (a), (b), (с1) и (с2) в композиции, и массовое соотношение наполнителей (с1):(с2) находится в интервале от 1:3 до 1:1.

Отверждающаяся композиция может использоваться для прямой заливки вакуумных коммутирующих устройств и других электрических компонентов с высокими характеристиками. Однако рассмотренные полимерные системы сердцевина/оболочка являются очень дорогостоящими.

Целью настоящего изобретения является решение проблем, связанных с системами, рассмотренными в прототипах. Кроме того, целью является создание отверждающейся композиции, которая может быть прямо применена в керамическом корпусе коммутирующего устройства и которая имеет высокую стойкость к растрескиванию при изменениях температуры керамического корпуса.

В настоящее время неожиданно установлено, что вышеуказанные проблемы могут быть решены отверждающейся композицией эпоксидной смолы, содержащей определенную комбинацию различных наполнителей.

Первый вариант настоящего изобретения представляет собой отверждающуюся композицию, содержащую

а) эпоксидную смолу и

b) композицию наполнителей, содержащую

i) волластонит и

ii) аморфный диоксид кремния.

Неотъемлемым компонентом отверждающейся композиции настоящего изобретения является композиция наполнителей, содержащая волластонит и аморфный диоксид кремния.

Волластонит представляет собой встречающийся в природе игольчатый силикат кальция формулы Ca3[Si3O9], имеющий размер частиц в микронном интервале. Искусственно полученный волластонит также является игольчатым. Волластонит поставляется серийно, например, под торговой маркой Nyad фирмой Nyco Company или под торговой маркой Tremin фирмой Guarzwerke, Германия, например, Tremin 283-100 EST или Tremin 283-600 EST.

Согласно предпочтительному варианту волластонит представляет собой порошок, имеющий средний размер частиц d50 1-100 мкм, более предпочтительно - от 2 до 50 мкм и наиболее предпочтительно - от 3 до 25 мкм, определяемый согласно ISO 13320-1:1999.

Кроме того, предпочтительной является отверждающаяся композиция, в которой волластонит имеет средний размер частиц d50 1-200 мкм, более предпочтительно - от 2 до 100 мкм и наиболее предпочтительно - от 5 до 90 мкм, определяемый согласно ISO 13320-1:1999.

Показатель d50 известен как среднее значение диаметра частиц. Это означает, что порошок содержит 50% частиц, имеющих больший размер частиц, и 50% частиц, имеющих меньший размер частиц, чем значение d50. Показатель d95 означает, что 95% частиц имеют меньший размер частиц и 5% частиц имеют больший размер частиц, чем значение d95.

Волластонит предпочтительно имеет объемную плотность 0,40-0,90 г/см3, более предпочтительно - 0,49-0,80 г/см3 и наиболее предпочтительно - от 0,55 до 0,76 г/см3, определенную согласно DIN 52466.

Особенно предпочтительным является волластонит, имеющий удельную площадь поверхности по методу БЭТ 2-5 м2/г, определенную согласно DIN 66132.

Отверждающаяся композиция согласно настоящему изобретению предпочтительно содержит волластонит, поверхность которого является обработанной. Предпочтительно поверхность волластонита обрабатывается силаном, предпочтительно выбранным из группы, состоящей из аминомилана, эпоксисилана, (мет)акрилового силана, метилсилана и винилсилана.

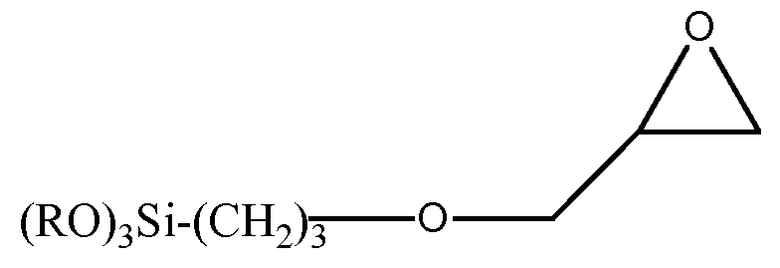

Предпочтительно силан выбран из силана согласно следующей формуле:

где R представляет собой метил или этил.

Вторым неотъемлемым компонентом наполнителя является аморфный диоксид кремния. Предпочтительно аморфный диоксид кремния представляет собой природный аморфный диоксид кремния или плавленый кварц. Плавленый кварц со средним размером частиц (d50) 10,5 мкм является коммерчески доступным под торговой маркой Tecosil от CE Minerals, Гринвилл, TN, США. Природный аморфный диоксид кремния поставляется под торговой маркой Amosil фирмой Quarzwerke, Германия.

Согласно предпочтительному варианту аморфный диоксид кремния имеет средний размер частиц (d50) 1-100 мкм, более предпочтительно - от 2 до 50 мкм и наиболее предпочтительно - от 5 до 25 мкм, определяемый согласно ISO 13320-1:1999.

Предпочтительно аморфный диоксид кремния имеет обработанную поверхность. Предпочтительно поверхность аморфного диоксида кремния обрабатывается силаном, более предпочтительно выбранным из группы, состоящей из аминомилана, эпоксисилана, (мет)акрилового силана, метилсилана и винилсилана.

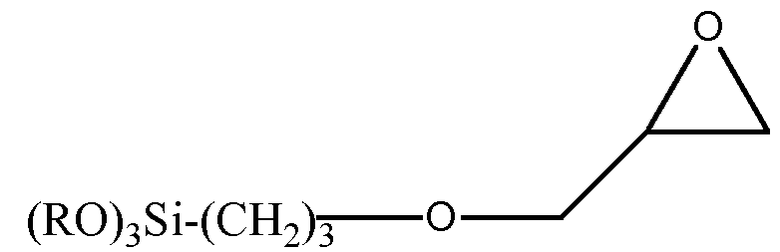

Предпочтительно силан выбран из силана согласно следующей формуле:

где R представляет собой метил или этил.

Согласно предпочтительному варианту отверждающаяся композиция согласно настоящему изобретению содержит композицию наполнителей, в которой массовое соотношение диоксид кремния/волластонит составляет от 10:1 до 1:10, предпочтительно - от 9:1 до 1:9, более предпочтительно - от 85:15 до 15:85, особенно предпочтительно - от 70:30 до 30:70 и наиболее предпочтительно - от 60:40 до 40:60.

Предпочтительно отверждающаяся композиция содержит композицию наполнителей, в которой волластонит и/или аморфный диоксид кремния имеет средний размер частиц (d50) в интервале от 2 до 50 мкм, определяемый согласно ISO 13320-1:1999.

Кроме того, предпочтительно, что, по меньшей мере, один из наполнителей композиции наполнителей имеет поверхность, обработанную силаном.

Особенно предпочтительной является отверждающаяся композиция, в которой поверхность волластонита и/или аморфного диоксида кремния обработана силаном, выбранным из группы, состоящей из аминомилана, эпоксисилана, (мет)акрилового силана, метилсилана и винилсилана.

Другим неотъемлемым компонентом отверждающейся композиции согласно настоящему изобретению является эпоксидная смола.

Предпочтительно эпоксидная смола является жидкостью при 25°C.

Для получения композиций согласно настоящему изобретению эпоксидными смолами, подходящими в качестве компонента (а), являются эпоксидные смолы, обычные для технологии эпоксидных смол. Примерами эпоксидных смол являются:

I) Полиглицидиловые и поли(β-метилглицидиловые) сложные эфиры, получаемые взаимодействием соединения, имеющего, по меньшей мере, две гидроксильные группы в молекуле с эпихлоргидрином и β-метилэпихлоргидрином соответственно. Реакция преимущественно осуществляется в присутствии оснований.

В качестве соединения, имеющего, по меньшей мере, две гидроксильные группы в молекуле, могут использоваться алифатические многоосновные карбоновые кислоты. Примерами таких многоосновных карбоновых кислот являются щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота или димеризованная или тримеризованная линолевая кислота.

Можно также, однако, использовать циклоалифатические многоосновные карбоновые кислоты, например гексагидрофталевую кислоту или 4-метилгексагидрофталевую кислоту.

Могут также использоваться ароматические многоосновные карбоновые кислоты, например фталевая кислота, изофталевая кислота или терефталевая кислота, а также частично гидрированные ароматические многоосновные карбоновые кислоты, такие как тетрагидрофталевая кислота или 4-метилтетрагидрофталевая кислота.

II) Полиглицидиловые и поли(β-метилглицидиловые) простые эфиры, получаемые взаимодействием соединения, имеющего, по меньшей мере, две свободные спиртовые гидроксильные группы и/или фенольные гидроксильные группы с эпихлоргидрином и β-метилэпихлоргидрином в щелочных условиях или в присутствии кислотного катализатора с последующей щелочной обработкой.

Глицидиловые эфиры указанного типа являются производными, например, ациклических спиртов, например этиленгликоля, диэтиленгликоля или высших поли(оксиэтилен)гликолей, пропан-1,2-диола или поли(оксипропилен)гликолей, пропан-1,3-диола, бутан-1,4-диола, поли(окситетраметилен)гликолей, пентан-1,5-диола, гексан-1,6-диола, гексан-2,4,6-триола, глицерина, 1,1,1-триметилолпропана, пентаэритрита, сорбита, а также полиэпихлоргидринов.

Другие простые глицидиловые эфиры указанного типа являются производными циклоалифатических спиртов, таких как 1,4-циклогександиметанол, бис-(4-гидроксициклогексил)метан или 2,2-бис-(4-гидроксициклогексил)пропан, или из спиртов, которые содержат ароматические группы и/или другие функциональные группы, такие как N,N-бис-(2-гидроксиэтил)анилин или p,p'-бис-(2-гидроксиэтиламино)дифенилметан. Простые глицидиловые эфиры также могут быть на основе одноядерных фенолов, например резорцина или гидрохинона, или на основе многоядерных фенолов, например бис-(4-гидроксифенил)метана, 4,4'-дигидроксибифенила, бис-(4-гидроксифенила)сульфона, 1,1,2,2-тетракис-(4-гидроксифенил)этана, 2,2-бис-(4-гидроксифенил)пропана или 2,2-бис-(3,5-дибромо-4-гидроксифенил)пропана.

Другими гидроксисоединениями, которые являются подходящими для получения простых глицидиловых эфиров, являются новолаки, получаемые конденсацией альдегидов, таких как формальдегид, ацетальдегид, хлораль или фурфурол, с фенолами или бисфенолами, которые являются незамещенными или замещенными атомами хлора или С1-С9-алкил-группами, например фенолом, 4-хлор-фенолом, 2-метилфенолом или 4-трет-бутилфенолом.

III) Поли(N-глицидил)овые соединения, получаемые дегидрохлорированием продуктов реакции эпихлогидрина с аминами, содержащими, по меньшей мере, два атома водорода амина. Такими аминами являются, например, анилин, н-бутиламин, бис-(4-аминофенил)метан, метаксилилендиамин или бис-(4-метиламинофенил)метан.

Поли(N-глицидил)овые соединения также включают в себя, однако, триглицидилизоцианурат, N,N'-диглицидиловые производные циклоалкиленмочевин, такие как этиленмочевина или 1,3-пропиленмочевина, и диглицидиловые производные гидантоинов, такие как 5,5-диметилгидантоин.

IV) Поли(S-глицидил)овые соединения, например, ди-S-глицидиловые производные, происходят от дитиолов, например этан-1,2-дитиола или простого бис-(4-меркаптометилфенил)эфира.

V) Циклоалифатические эпоксидные смолы, например простой бис-(2,3-эпоксициклопентил)эфир, простой 2,3-эпоксициклопентилглицидиловый эфир, 1,2-бис-(2,3-эпоксициклопентилокси)этан или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат.

Также можно, однако, использовать эпоксидные смолы, в которых 1,2-эпоксигруппы связаны с различными гетероатомами или функциональными группами; такие соединения включают в себя, например, N,N,O-триглицидиловые производные 4-аминофенола, (простой эфир)(сложный эфир) салициловой кислоты, N-глицидил-N'-(2-глицидилоксипропил)-5,5-диметилгидантоин и 2-глицидилокси-1,3-бис-(5,5-диметил-1-глицидилгидантоин-3-ил)пропан.

Композиции согласно настоящему изобретению являются полимерными системами от средней до относительно высокой вязкости, которые могут быть полностью отверждены нагреванием. В отвержденном состоянии они являются термореактивными материалами относительно высокой жесткости, имеющими температуру стеклования примерно 80-140°C. Термин «циклоалифатическая эпоксидная смола» в контексте данного изобретения означает любую эпоксидную смолу, имеющую циклоалифатические структурные звенья, т.е. он включает в себя как циклоалифатические глицидиловые соединения, так и β-метилглицидиловые соединения, а также эпоксидные смолы на основе циклоалкиленоксидов. Термин «жидкий при комнатной температуре (КТ)(RT)» должен пониматься как означающий выливаемые соединения, которые являются жидкими при 25°C, т.е. являются низкой-средней вязкости (вязкости менее примерно 20000 мПа.с, определяемой Rheomat-оборудованием, тип 1154 MS DIN 125; D=11/c при 25°C).

Подходящими циклоалифатическими глицидиловыми соединениями и β-метилглицидиловыми соединениями являются глицидиловые эфиры и β-метилглицидиловые эфиры циклоалифатических многоосновных карбоновых кислот, таких как тетрагидрофталевая кислота, 4-метилтетрагидрофталевая кислота, гексагидрофталевая кислота, 3-метилгексагидрофталевая кислота и 4-метилгексагидрофталевая кислота.

Другими подходящими циклоалифатическими эпоксидными смолами являются простые диглицидиловые эфиры и простые β-метилглицидиловые эфиры циклоалифатических спиртов, таких как 1,2-дигидроксициклогексан, 1,3-дигидроксициклогексан и 1,4-дигидроксициклогексан, 1,4-циклогександиметанол, 1,1-бис-(гидроксиметил), циклогекс-3-ен, бис-(4-гидроксициклогексил)метан, 2,2-бис-(4-гидроксициклогексил)пропан и (4-гидроксициклогексил)сульфон.

Примерами эпоксидных смол, имеющих циклоалкиленоксидные структуры, являются простой бис-(2,3-эпоксициклопентил)эфир, простой 2,3-эпоксициклопентилглицидиловый эфир, 1,2-бис-(2,3-эпоксициклопентил)этан, винилциклогексендиоксид, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат, 3,4-эпокси-6-метилциклогексилметил-3',4'-эпокси-6'-метилциклогексанкарбоксилат, бис-(3,4-эпоксициклогексилметил)адипат и бис-(3,4-эпокси-6-метилциклогексилметил)адипат.

Предпочтительными циклоалифатическими эпоксидными смолами являются простой бис-(4-гидроксициклогексил)метандиглицидиловый эфир, простой 2,2-бис-(4-гидроксициклогексил)пропандиглицидиловый эфир, диглицидиловый эфир тетрагидрофталевой кислоты, диглицидиловый эфир 4-метилтетрагидрофталевой кислоты, диглицидиловый эфир 4-метилгексагидрофталевой кислоты, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат и особенно диглицидиловый эфир гексагидрофталевой кислоты.

Могут также использоваться алифатические эпоксидные смолы. В качестве «алифатических эпоксидных смол» можно использовать продукты эпоксидирования эфиров ненасыщенных жирных кислот. Предпочтительно использовать эпоксисодержащие соединения, производные одно- и многоосновных жирных кислот, имеющих от 12 до 22 углеродных атомов и иодное число от 30 до 400, например лауролеиновая кислота, миристолеиновая кислота, пальмитолеиновая кислота, олеиновая кислота, гадолеиновая кислота, эруковая кислота, рицинолевая кислота, линолеиновая кислота, линоленовая кислота, элаидиновая кислота, ликановая кислота, арахидоновая кислота и клупанодоновая кислота.

Например, подходящими являются продукты эпоксидирования соевого масла, льняного масла, периллового масла, тунгового масла, oiticica масла, сафлорового масла, макового масла, конопляного масла, хлопкового масла, подсолнечного масла, рапсового масла, полиненасыщенных триглицеридов, триглицеридов из молочая, арахисового масла, оливкового масла, масла из оливковых косточек, миндального масла, kapok масла, масла лесного ореха, масла из абрикосовых косточек, масла букового орешка, люпинового масла, кукурузного масла, сезамового масла, масла из виноградных косточек, масла лаллеманции, касторового масла, сельдяного масла, масла сардин, менхеден-масла, китовой ворвани, таллового масла и их производных.

Также подходящими являются высшие ненасыщенные производные, которые могут быть получены последовательными реакциями дегидрирования указанных масел.

Олефиновые двойные связи радикалов ненасыщенных жирных кислот вышеуказанных соединений могут быть эпоксидированы в соответствии с известными способами, например, при взаимодействии с пероксидом водорода, необязательно в присутствии катализатора, алкилгидропероксида или надкислоты, например надмуравьиной кислоты или надуксусной кислоты. В объеме изобретения для компонента (а) могут быть использованы как полностью эпоксидированные, так и частично эпоксидированные производные, которые еще содержат свободные двойные связи.

Предпочтение отдается использованию эпоксидированного соевого масла и эпоксидированного льняного масла.

Могут также использоваться смеси эпоксидных смол I)-V), указанных выше. Отверждающаяся композиция согласно настоящему изобретению предпочтительно содержит жидкие при 25°C или твердые ароматический или циклоалифатический простой глицидиловый эфир или сложный глицидиловый эфир, особенно предпочтительно простой диглицидиловый эфир или сложный диглицидиловый эфир бисфенола А или бисфенола F. Предпочтительные эпоксидные смолы также могут быть получены при взаимодействии простого полиглицидилового эфира и сложного полиглицидилового эфира со спиртами, такими как диолы. Взаимодействие с диолами увеличивает молекулярную массу.

Особенно предпочтительной является эпоксидная смола, которая представляет собой простой глицидиловый эфир бисфенола А, который взаимодействует с меньшим, чем эквимолекулярное количество бисфенола А.

Согласно предпочтительному варианту отверждающаяся композиция содержит эпоксидную смолу, выбранную из группы, состоящей из сложного полиглицидилового эфира, сложного поли(β-метилглицил)ового эфира, простого полиглицидилового эфира, простого поли(β-метилглицил)ового эфира.

Предпочтительно отверждающаяся композиция согласно настоящему изобретению содержит циклоалифатическую эпоксидную смолу, которая предпочтительно выбрана из группы, состоящей из простого бис-(4-гидроксициклогексил)метандиглицидилового эфира, простого 2,2-бис-(4-гидроксициклогексил)пропандиглицидилового эфира, диглицидилового эфира тетрагидрофталевой кислоты, диглицидилового эфира 4-метилтетрагидрофталевой кислоты, диглицидилового эфира 4-метилгексагидрофталевой кислоты, 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилата и диглицидилового эфира гексагидрофталевой кислоты.

Предпочтительно отверждающаяся композиция дополнительно содержит отвердитель, более предпочтительно ангидридный отвердитель.

Более предпочтительно отверждающаяся композиция дополнительно содержит ангидрид многоосновной карбоновой кислоты.

Ангидридным отвердителем могут быть линейные алифатические полимерные ангидриды, например полисебациновый полиангидрид, или полиазелаиновый полиангидрид, или ангидриды циклических карбоновых кислот.

Ангидриды циклических карбоновых кислот являются особенно предпочтительными.

Примерами ангидридов циклических карбоновых кислот являются янтарный ангидрид, цитраконовый ангидрид, итаконовый ангидрид, алкенилзамещенные янтарные ангидриды, додеценилянтарный ангидрид, малеиновый ангидрид и трикарбаллиловый ангидрид, аддукт малеинового ангидрида с циклопентадиеном или метилциклопентадиеном, аддукт линолевой кислоты с малеиновым ангидридом, алкилированные эндоалкилентетрагидрофталевые ангидриды, метилтетрагидрофталевый ангидрид и тетрагидрофталевый ангидрид, причем изомерные смеси двух последних соединений являются особенно предпочтительными.

Предпочтительно отвердителем является ангидридный отвердитель, который более предпочтительно выбран из группы, состоящей из метилтетрагидрофталевого ангидрида, метил-4-эндо-метилентетрагидрофталевого ангидрида, метилгексагидрофталевого ангидрида, тетрагидрофталевого ангидрида.

Более предпочтительно ангидридным отвердителем является поли(сложный эфир)ангидрид, который получается при взаимодействии диангидрида с менее чем эквимолекулярным количеством диолов.

Особенно предпочтительным является продукт взаимодействия метилтетрагидрофталевого ангидрида с полиэтиленгликолем, который является коммерчески доступным под торговой маркой ХВ 5993 (поставщик - Huntsman, Швейцария).

Композиции согласно настоящему изобретению необязательно содержат ускоритель отверждения в качестве дополнительного компонента. Подходящие ускорители отверждения известны специалистам в данной области техники. Примерами, которые могут быть указаны, являются:

комплексы аминов, особенно третичных аминов, с трихлоридом бора или трифторидом бора;

третичные амины, такие как бензилдиметиламин;

производные мочевины, такие как N-4-хлорофенил-N',N'-диметилмочевина (монурон);

незамещенные или замещенные имидазолы, такие как имидазол или 2-фенилимидазол.

Предпочтительными ускорителями для вышеуказанных композиций, которые содержат эпоксидированные масла, являются третичные амины, особенно бензилдиметиламин, и имидазолы (например, 1-метилимидазол).

Отвердители и, когда применяются, ускорители используются в обычных эффективных количествах, т.е. количествах, достаточных для отверждения композиций согласно настоящему изобретению. Соотношение компонентов (полимерная система)/отвердитель/ускоритель зависит от природы используемых соединений, требуемой скорости отверждения и желаемых свойств в конечном продукте и может быть легко определено специалистом в данной области техники. Обычно используется от 0,4 до 1,6 эквивалентов, предпочтительно - от 0,8 до 1,2 эквивалентов, ангидридных групп на эпоксиэквивалент.

Ускорители отверждения обычно используются в количествах от 0,1 до 20 мас.ч. на 100 мас.ч. эпоксидной смолы (смол).

Отверждающаяся композиция согласно настоящему изобретению может дополнительно содержать другие добавки, такие как пластификатор, добавки, препятствующие расслаиванию смеси, красители, пеногаситель, светостабилизатор, добавки, улучшающие высвобождение из формы, добавки, повышающие ударную прочность, промотор адгезии, антипирены и ускорители отверждения.

Отверждающаяся композиция согласно настоящему изобретению может использоваться для получения компонентов или деталей электрического оборудования.

Поэтому другим вариантом настоящего изобретения является применение отверждающейся композиции согласно настоящему изобретению для получения компонентов или деталей электрического оборудования. Предпочтительно электрический компонент выбран из группы, состоящей из трансформаторов, изоляционных втулок, изоляторов, переключателей, датчиков, преобразователей и герметизации кабельных концов. Предпочтительно отверждающаяся композиция используется для прямой заливки вакуумной камеры коммутирующего устройства.

Отверждающаяся композиция согласно настоящему изобретению предпочтительно термоотверждается. Получаемые отвержденные продукты показывают неожиданно превосходные механические свойства, в частности, в плане стойкости к растрескиванию при термоциклировании.

Поэтому другим вариантом настоящего изобретения является отвержденный продукт, который получается отверждением отверждающейся композиции согласно настоящему изобретению.

Отвержденные продукты согласно настоящему изобретению предпочтительно используются в качестве электроизоляционного конструкционного материала для электрических или электронных компонентов предпочтительно для вакуумных камер коммутирующих устройств.

Другим вариантом настоящего изобретения является способ получения электроизоляционного оборудования, содержащий следующие стадии:

а) нанесение отверждающейся композиции согласно настоящему изобретению в корпус электрических компонентов; и

b) отверждение отверждающейся композиции.

Предпочтительным вариантом настоящего изобретения является получение электрической изоляции, содержащее следующие стадии:

а) нанесение отверждающейся композиции согласно настоящему изобретению в керамический корпус коммутирующего устройства; и

b) отверждение отверждающейся композиции.

Отверждающаяся композиция согласно настоящему изобретению предпочтительно используется для прямой заливки керамического корпуса вакуумной камеры коммутирующего устройства. Поэтому согласно предпочтительному варианту способа согласно настоящему изобретению отверждающаяся композиция прямо наносится в керамический корпус коммутирующего устройства. В значении настоящей заявки прямое нанесение означает, что отверждающаяся композиция наносится прямо на керамическую поверхность без отделения эластичным буферным слоем.

Согласно предпочтительному варианту способа согласно настоящему изобретению отверждающаяся композиция наносится, предпочтительно впрыскивается, в предварительно нагретую форму, которая содержит керамический корпус коммутирующего устройства.

Предварительно нагретая форма имеет температуру в интервале от 130 до 160°C. Кроме того, предпочтительно, что отверждающаяся композиция отверждается нагреванием предпочтительно в интервале от 130 до 160°C. Обычно отверждающаяся композиция отверждается в течение, по меньшей мере, 10 мин, предпочтительно 10-60 мин.

Способ согласно настоящему изобретению предпочтительно содержит следующие стадии:

а) впрыскивание отверждающейся композиции в предварительно нагретую форму, имеющую температуру в интервале от 130 до 160°C, где указанная форма содержит керамический корпус коммутирующего устройства,

b) по меньшей мере, частичное отверждение отверждающейся композиции,

с) удаление формы и

d) необязательное дополнительное отверждение отверждающейся композиции.

Особенно предпочтительным является то, что отверждающаяся композиция находится в прямом контакте с поверхностью керамического корпуса коммутирующего устройства.

ПРИМЕРЫ

1. Сравнительный пример С1

(только плавленый кварц Tecosil® 44i)

В нагреваемом стальном сосуде 100 г ХВ 5992® смешивают с 90 г ХВ 5993® и смесь нагревают при слабом перемешивании пропеллерной мешалкой при около 60°C в течение примерно 5 мин. Затем мешалку останавливают, добавляют 2 г Bayferrox® 225 и снова пускают мешалку в течение около 1 мин. Затем при перемешивании порциями добавляют 342 г Tecosil® 44i и смесь нагревают при 60°C при перемешивании в течение примерно 10 мин. Затем мешалку останавливают и сосуд тщательно дегазируют подведением вакуума в течение примерно 1 мин.

Небольшую часть смеси используют для измерения вязкости при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с). Главную часть смеси выливают в нагретую до 140°C стальную форму с получением пластин для определения характеристик (толщиной 4 мм). Форму затем устанавливают в термошкаф при 140°C на 30 мин. После термоотверждения отливки форму затем извлекают из термошкафа и пластины охлаждают до температуры окружающей среды (25°C).

2. Сравнительный пример С2

(только волластонит Tremin® 283-100 EST)

В нагреваемом стальном сосуде 100 г ХВ 5992® смешивают с 90 г ХВ 5993 и смесь нагревают при слабом перемешивании пропеллерной мешалкой при около 60°C в течение примерно 5 мин. Затем мешалку останавливают, добавляют 2 г Bayferrox® 225 и снова пускают мешалку в течение около 1 мин. Затем при перемешивании порциями добавляют 342 г Tremin® 283-100 EST и смесь нагревают при 60°C при перемешивании в течение примерно 10 мин. Затем мешалку останавливают и сосуд тщательно дегазируют подведением вакуума в течение примерно 1 мин. Небольшую часть смеси используют для измерения вязкости при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с). Главную часть смеси выливают в нагретую до 140°C стальную форму с получением пластин для определения характеристик (толщиной 4 мм). Форму затем устанавливают в термошкаф при 140°C на 30 мин. После термоотверждения отливки форму затем извлекают из термошкафа и пластины охлаждают до температуры окружающей среды (25°C).

3. Пример 1 согласно изобретению

(50% Tecosil® 44i + 50% Tremin® 283-100 EST)

В нагреваемом стальном сосуде 100 г ХВ 5992® смешивают с 90 г ХВ 5993® и смесь нагревают при слабом перемешивании пропеллерной мешалкой при около 60°C в течение примерно 5 мин. Затем мешалку останавливают, добавляют 2 г Bayferrox® 225 и снова пускают мешалку в течение около 1 мин. Затем при перемешивании порциями добавляют 171 г Tremin® 283-100 EST и 171 г Tecosil® 44i и смесь нагревают при 60°C при перемешивании в течение примерно 10 мин. Затем мешалку останавливают и сосуд тщательно дегазируют подведением вакуума в течение примерно 1 мин. Небольшую часть смеси используют для измерения вязкости при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с). Главную часть смеси выливают в нагретую до 140°C стальную форму с получением пластин для определения характеристик (толщиной 4 мм). Форму затем устанавливают в термошкаф при 140°C на 30 мин. После термоотверждения отливки форму затем извлекают из термошкафа и пластины охлаждают до температуры окружающей среды (25°C).

4. Сравнительный пример С3

(только природный аморфный диоксид кремния Amosil® 520)

В нагреваемом стальном сосуде 100 г ХВ 5992® смешивают с 90 г ХВ 5993® и смесь нагревают при слабом перемешивании пропеллерной мешалкой при около 60°C в течение примерно 5 мин. Затем мешалку останавливают, добавляют 2 г Bayferrox® 225 и снова пускают мешалку в течение около 1 мин. Затем при перемешивании порциями добавляют 342 г Amosil® 520 и смесь нагревают при 60°C при перемешивании в течение примерно 10 мин. Затем мешалку останавливают и сосуд тщательно дегазируют подведением вакуума в течение примерно 1 мин.

Небольшую часть смеси используют для измерения вязкости при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с). Главную часть смеси выливают в нагретую до 140°C стальную форму с получением пластин для определения характеристик (толщиной 4 мм). Форму затем устанавливают в термошкаф при 140°C на 30 мин. После термоотверждения отливки форму затем извлекают из термошкафа и пластины охлаждают до температуры окружающей среды (25°C).

5. Сравнительный пример С4

(только волластонит Tremin® 283-600 EST)

В нагреваемом стальном сосуде 100 г ХВ 5992® смешивают с 90 г ХВ 5993® и смесь нагревают при слабом перемешивании пропеллерной мешалкой при около 60°C в течение примерно 5 мин. Затем мешалку останавливают, добавляют 2 г Bayferrox® 225 и снова пускают мешалку в течение около 1 мин. Затем при перемешивании порциями добавляют 342 г Tremin® 283-600 EST и смесь нагревают при 60°C при перемешивании в течение примерно 10 мин. Затем мешалку останавливают и сосуд тщательно дегазируют подведением вакуума в течение примерно 1 мин.

Небольшую часть смеси используют для измерения вязкости при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с). Главную часть смеси выливают в нагретую до 140°C стальную форму с получением пластин для определения характеристик (толщиной 4 мм). Форму затем устанавливают в термошкаф при 140°C на 30 мин. После термоотверждения отливки форму затем извлекают из термошкафа и пластины охлаждают до температуры окружающей среды (25°C).

6. Пример 2 согласно изобретению

(85% Amosil® 520 + 15% Tremin® 283-600 EST)

В нагреваемом стальном сосуде 100 г ХВ 5992® смешивают с 90 г ХВ 5993® и смесь нагревают при слабом перемешивании пропеллерной мешалкой при около 60°C в течение примерно 5 мин. Затем мешалку останавливают, добавляют 2 г Bayferrox® 225 и снова пускают мешалку в течение около 1 мин. Затем при перемешивании порциями добавляют 51,3 г Tremin 283-600 EST и 290,7 г Amosil® 520 и смесь нагревают при 60°C при перемешивании в течение примерно 10 мин. Затем мешалку останавливают и сосуд тщательно дегазируют подведением вакуума в течение примерно 1 мин.

Небольшую часть смеси используют для измерения вязкости при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с). Главную часть смеси выливают в нагретую до 140°C стальную форму с получением пластин для определения характеристик (толщиной 4 мм). Форму затем устанавливают в термошкаф при 140°C на 30 мин. После термоотверждения отливки форму затем извлекают из термошкафа и пластины охлаждают до температуры окружающей среды (25°C).

Количества, указанные в последующей таблице, приводятся в мас.ч.

Все соединения, участвующие в эксперименте, кондиционируют в течение 48 ч при 23°C и относительной влажности 50%.

1)Определено при 60°C на Rheomat-оборудовании (тип 115, MS DIN 125 D=11/с).

2)Определено согласно ISO 527-1 (1993), образец для испытаний типа В (190×20,5×4 мм); скорость испытания: 1,00 мм/мин.

3)Определено согласно ISO 527-1 (1993), образец для испытаний типа В (190×20,5×4 мм); скорость испытания: 1,00 мм/мин.

4)Определено согласно ISO 178, размер образца для испытаний 80×10×4 мм; скорость испытания: 2,00 мм/мин.

5)Определено согласно ISO 178, размер образца для испытаний 80×10×4 мм; скорость испытания: 2,00 мм/мин.

6), 7)Вязкость при разрушении выражена значениями K1C и G1C, определенными согласно РМ 216, размер образцов для испытаний 80×34×4 мм; скорость испытания: 0,50 мм/мин.

8)КТР (CTE) - Коэффициент термического расширения, определенный согласно ISO 11359-2:1999, интервал: 20-60°C.

9) Определено согласно ISO 11359-2:1999, 10-20 мг; изменение температуры: 10,0 К/мин, размер образцов: 50×4×4 мм; изменение температуры: 2 К/мин.

10) ИР (RI) - индекс растрескивания

Индекс растрескивания, приведенный в таблицах 2 и 3, является функцией различных механических параметров, каждый из которых способен влиять на характеристику растрескивания в случае напряжения, вызванного изменением температуры, объединенных с образованием единого параметра, так называемого индекса растрескивания. Индекс растрескивания позволяет сделать более легким сравнение механических качеств различных систем.

Следующие качественные состояния относительно эффектов изменений отдельных параметров на поведение при изменении температуры могут быть получены эмпирически:

1. Чем выше значение Тс (Tg), тем хуже поведение при изменении температуры.

2. Чем ниже значение G1C, тем хуже поведение при изменении температуры.

3. Чем ниже значение удлинения, тем хуже поведение при изменении температуры.

4. Чем выше коэффициент термического расширения (КТР) (СТЕ), тем хуже поведение при изменении температуры.

Однако, когда несколько параметров изменяются одновременно, больше невозможно получить качественные состояния относительно получаемого поведения при изменении температуры. Когда, например, как значение Тс, так и значение G1C увеличиваются, но значение КТР снижается, больше невозможно сделать прогнозы относительно ожидаемого поведения при изменении температуры.

При Ciba Spezialitattenchemie статистические оценки значений измерений с использованием большого числа чрезвычайно изменяемых систем дали формулу для расчета нового параметра, так называемого индекса растрескивания, которая является чрезвычайно полезной с точки зрения технологии применения. Использование указанного параметра является теперь возможным даже в случае множественных изменений с получением состояний относительно получаемого ожидаемого поведения при изменении температуры.

Формула является следующей:

ИР=-498,08 Z0,18480890 G0,194114801 (A-18)-0,391334273 T-0,158387791+224,25,

где ИР представляет собой индекс растрескивания; Z представляет собой удлинение при разрыве в %; G=G1C в Дж/м2;

А представляет собой коэффициент термического расширения в ч./млн/K, и Т=Тс в °C.

При использовании указанной формулы снижение значения индекса растрескивания указывает на улучшение ожидаемой стойкости к изменению температуры. Индекс растрескивания очень хорошо коррелирует со средней температурой растрескивания в °C, которая может быть определена в практическом испытании на растрескивание. Указанная температура растрескивания и, таким образом, также индекс растрескивания обеспечивают указание температуры, за пределами которой, вероятно, образуются трещины (вызванные напряжением в случае температурных колебаний и разностью коэффициентов термического расширения заливочного компаунда и металлической вставки).

Обсуждение результатов

Таблица 2. Сравнение сравнительных примеров С1 и С2 с примером 1 согласно настоящему изобретению

а) Аспекты вязкости

Композиции либо только с наполнителем Tecosil® 44i (для того, чтобы получить низкий КТР), либо только с волластонитом Tremin® 283-100 EST (для того, чтобы получить хорошую ударную вязкость - высокие К1С и G1C) не являются подходящим решением решаемой проблемы, поскольку обе системы (сравнительные примеры 1С и 2С) показывают вязкости, которые являются слишком высокими. От смеси 1:1 С1 и С2 могло в принципе ожидаться, что получаются значения, приведенные в колонке «среднее (С1, С2)». Очевидно также, что ожидаемая вязкость смеси будет слишком высокой для цели изобретения (обеспечение заливочной системы для прямой заливки вакуумных коммутирующих устройств). Поэтому было неожиданным найти, что вязкость примера 1 (который представляет собой в принципе смесь 1:1 С1 и С2) является намного ниже и поэтому является применимой для желаемого применения.

b) Механические аспекты

Предел прочности при растяжении для С1 и С2 является примерно одинаковым, а также ожидаемым для смеси. Однако пример 1 даже дает предел прочности при растяжении на 8% выше, чем ожидалось при расчете среднего.

Характеристика прочности на изгиб согласуется с данным наблюдением и является на 15% выше, чем ожидалось.

Сравнительный пример 2, система с волластонитом

Благодаря игольчатой форме наполнителя ожидаются высокие значения K1C и G1C. Однако наблюдаемая высокая ударная вязкость является еще недостаточной для получения очень низкого общего индекса растрескивания "ИР". Сравнительный пример С2 дает только индекс растрескивания "ИР" -65°C. Практический опыт показывает, что значение около -100°C обычно необходимо, чтобы выдерживать напряжения, которые имеют место в залитых прямой заливкой вакуумных коммутирующих устройствах. Таким образом, С2 не является подходящим для прямой заливки вакуумных коммутирующих устройств.

Сравнительный пример С1 представляет собой систему, которая содержит только плавленый кварц.

Значение КТР является ниже, чем в С2, но значения K1C и G1C являются ниже, чем для композиции согласно сравнительному примеру 2, содержащему волластонит. С учетом всех факторов С1 дает только температуру растрескивания -50°C, которая является слишком высокой для прямой заливки вакуумных коммутирующих устройств.

Было неожиданно установлено, что смесь 1:1 С1 и С2 не дает ожидаемого среднего К1С, но намного более высокие значения. Было неожиданно установлено, что отверждающаяся композиция, как определено в примере 1, дает температуру растрескивания -97°C, которая является достаточной для прямой заливки вакуумных коммутирующих устройств. Данная низкая температура растрескивания является на 62% лучше (ниже), чем температура, рассчитанная на основе средних механических значений для смеси обеих рецептур.

Таблица 2. Сравнение сравнительных примеров С3 и С4 с примером 2 согласно настоящему изобретению

а) Аспекты вязкости

Композиция согласно сравнительному примеру С3 содержит в качестве наполнителя только природный аморфный диоксид кремния. Измеренная вязкость является достаточно низкой для прямой заливки коммутирующих устройств.

Композиция согласно сравнительному примеру С4 содержит в качестве наполнителя только волластонит. Вязкость указанной композиции является слишком высокой, и, как следствие, было невозможно измерить вязкость. Высокая вязкость делает композицию согласно сравнительному примеру С4 не пригодной для применений прямой заливки.

Тогда как указанный тип волластонита резко увеличивает вязкость, было неожиданно установлено, что замена 15% мас. диоксида кремния волластонитом имеет только слабое воздействие на вязкость.

b) Механические аспекты

Композиция сравнительного примера С3 дает такие же механические свойства, как композиция сравнительного примера С1. Температура растрескивания ИР, определенного для отвержденной композиции согласно сравнительному примеру С3, составляет -76°C, которая является слишком высокой для желаемого применения.

Композиция сравнительного примера С4 имеет вязкость, которая является слишком высокой для получения пластин для испытаний и для определения механических свойств.

Композиция примера 2 содержит только небольшую часть волластонита по сравнению с диоксидом кремния (15:85) для того, чтобы испытать более экстремальные условия.

Нет данных для рецептуры, содержащей только волластонит типа Tremin® 283-600 EST, так как было невозможно отлить образцы для испытаний благодаря высокой вязкости. Поэтому могут быть сделаны только приблизительные оценки ожидаемых улучшений при комбинировании обоих наполнителей, указанных в таблице 3. Ожидалось, что незначительное введение только 15% волластонита не должно оказывать резкого воздействия. Однако оказывается, что механические характеристики увеличиваются значительно. Действительно, все свойства являются намного лучше, чем свойства композиции, содержащей только наполнитель Amosil 520 (С3). Температура растрескивания снижается до -131°C, что является на 71% лучше, чем температура растрескивания, полученная только с наполнителем Amosil 520. Благодаря низкой вязкости рецептура согласно примеру 2 является подходящей для прямой заливки вакуумных коммутирующих устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВЕРЖДАЕМАЯ СИСТЕМА | 2010 |

|

RU2534653C2 |

| ИСПОЛЬЗОВАНИЕ СИСТЕМЫ ГИДРОФОБНОЙ ЭПОКСИДНОЙ СМОЛЫ ДЛЯ ГЕРМЕТИЗАЦИИ ИЗМЕРИТЕЛЬНОГО ТРАНСФОРМАТОРА | 2012 |

|

RU2603678C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| ОТВЕРЖДАЕМЫЕ БЕНЗОКСАЗИНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2748127C2 |

| СМОЛЯНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2705724C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ПОЛИАМИДНЫМИ ЧАСТИЦАМИ | 2013 |

|

RU2625241C2 |

| СКЛЕИВАНИЕ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2633581C2 |

| СОЕДИНЕНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2708209C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ СТРУКТУРНЫХ ПРИМЕНЕНИЙ | 2011 |

|

RU2567625C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТИ ПОЛИИЗОЦИАНАТНЫХ ПРОДУКТОВ РЕАКЦИИ ПОЛИПРИСОЕДИНЕНИЯ | 2014 |

|

RU2662715C2 |

Изобретение относится к отверждающейся композиции для получения электроизоляционного конструкционного материала для электрических или электронных компонентов. Отверждающаяся композиция содержит эпоксидную смолу, отвердитель и композицию наполнителей. Композиция наполнителей содержит волластонит и аморфный диоксид кремния. Поверхность одного из наполнителей обрабатывается силаном. Отвержденный продукт получен отверждением указанной отверждающейся композиции. Изобретение позволяет использовать эту отверждающуюся композицию прямо в керамическом корпусе коммутирующего устройства, и она имеет высокую стойкость к растрескиванию. 3 н. и 6 з.п. ф-лы, 3 табл., 2 пр.

1. Отверждающаяся композиция для получения электроизоляционного оборудования, содержащая

a) эпоксидную смолу и

b) композицию наполнителя, содержащую

i) волластонит и

ii) аморфный диоксид кремния,

c) отвердитель,

где поверхность, по меньшей мере, одного из наполнителей композиции наполнителей обрабатывается силаном и массовое соотношение (аморфный диоксид кремния):волластонит составляет от 70:30 до 30:70.

2. Отверждающаяся композиция по п.1, в которой волластонит и/или аморфный диоксид кремния имеет средний размер частиц (d50) в интервале от 2 до 50 мкм.

3. Отверждающаяся композиция по п.1, в которой поверхность волластонита и/или аморфного диоксида кремния обрабатывается силаном, выбранным из группы, состоящей из аминосилана, эпоксисилана, (мет)акрилсилана, метилсилана и винилсилана.

4. Отверждающаяся композиция по п.1 или 2, в которой аморфный диоксид кремния представляет собой природный аморфный диоксид кремния или плавленый кварц.

5. Отверждающаяся композиция по п.1 или 2, в которой массовое соотношение (аморфный диоксид кремния):волластонит составляет от 60:40 до 40:60.

6. Отверждающаяся композиция по п.1 или 2, содержащая в качестве отвердителя ангидрид многоосновной карбоновой кислоты.

7. Способ получения электроизоляционного оборудования, включающий следующие стадии:

a) впрыскивание отверждающейся композиции в предварительно нагретую форму, имеющую температуру в интервале от 130 до 160°С, где указанная форма содержит керамический корпус коммутирующего устройства,

b) по меньшей мере, частичное отверждение отверждающейся композиции,

c) удаление формы и

d) необязательное дополнительное отверждение отверждающейся композиции.

8. Способ по п.7, в котором отверждающаяся композиция находится в непосредственном контакте с поверхностью керамического корпуса коммутирующего устройства.

9. Отвержденный продукт, получаемый отверждением отверждающейся композиции по пп.1-6.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| US 6638567 B1 28.10.2003; | |||

| Устройство для электрошлакового рафинирования металлов | 1977 |

|

SU633286A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ТЕРМОСТОЙКИЕ ДЕТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2291876C2 |

Авторы

Даты

2014-09-20—Публикация

2010-02-24—Подача