Изобретение относится к текстильной промышленности и может быть использовано на ткацких станках для выработки трехмерных тканей, в том числе профильных и слоисто-каркасных тканей.

Известен способ получения многослойной ткани [1], заключающийся в последовательном формировании из каркасной основы каркасных слоев ткани, а из заполняющей основы фрагментов, периодически подтягиваемых к каркасным слоям их основными нитями при возврате ткани в сторону зева и перевязываемых между собой нитями заполняющей основы.

Также известен способ получения многослойной ткани [2] с увеличенным количеством каркасных слоев, где заполняющие фрагменты скрепляют друг с другом нитями каркасных основ.

Также известен способ получения многослойной ткани, заключающийся в прибое уточных нитей при открытом зеве и удерживанием берда у опушки ткани вплоть до последующей прокладки уточных нитей [3]. Однако с помощью открытого зева получать плотные ткани затруднительно.

Также известен способ изготовления полых многослойных тканей на ткацком станке [4], включающий проборку нитей основы на ткацком станке с установкой заправочной линии формирования полой многослойной ткани, включающего перевязку верхнего и нижнего многослойных полотен нитями утка, переходящими из одного слоя верхнего полотна в тот же слой нижнего полотна и наоборот, при проборке в бердо производят уменьшение числа нитей основы в раппорте в краевых участках полотен, заправочную линию станка устанавливают ступенчатой, а при переходе нитей утка из одного полотна в другое их переплетают поочередно с нитями основы нижележащих слоев своего полотна и поочередно с нитями основы каждого слоя другого полотна с сохранением рисунка переплетения в полотнах. Кроме того, при проборке нити основы, участвующей в формировании более одного элемента переплетения, в каждом раппорте помещают между нитями основы, участвующими в формировании лишь одного элемента переплетения в каждом раппорте.

Во всех перечисленных способах формирования тканей возможно получать автоматизированным способом структуры обычной формы и сравнительно небольшой толщины.

Технической задачей заявляемого изобретения является повышение производительности и расширение ассортимента многослойных тканей.

Технический результат достигается за счет использования комбинированного переплетения на основе тканей обычных структур, включая и многослойные, и слоисто-каркасные ткани с возможностью изменения траектории прокладывания утка в вертикальной и в горизонтальной плоскости.

Известно рапирное устройства для прокладывания уточной нити [5]. Механизм прокладывания уточной нити на ткацком станке имеет рапиры с захватом, выполненным в виде плоской пружины, закрепленной одним концом на рапире и имеющей на другом конце отверстие для взаимодействия с фиксатором носителя.

Также известен рапирный ткацкий станок [6], который содержит по меньшей мере одну установленную на прокладочной ленте, совершающую поступательное движение в зеве рапиру, причем прокладочная лента направляется в зеве обеими сторонами на направляющих штырях в направляющих углублениях на расстоянии от нитей основы.

Также известна рапира и устройство прокладки уточной нити для рапирного ткацкого станка [7]. Устройство имеет корпус с соединительным участком для соединения с гибкой тягой или жесткой тягой, нитезахватчик с неподвижным зажимным элементом и подвижным зажимным элементом и электрическое приводное устройство, которое расположено в корпусе рапиры и которое функционально связано с подвижным зажимным элементом для его привода и обеспечивает регулирование зажимного усилия нитезахватчика и управления его зажимным циклом, причем подвижный зажимной элемент поджат смыкающим усилием к неподвижному зажимному элементу, а приводное устройство выполнено с возможностью переключения с режима, в котором оно создает зажимное усилие, действующее в том же направлении, что и смыкающее усилие, на режим, в котором оно создает разжимное усилие, которое противодействует указанному смыкающему усилию и превышает его по величине, при этом предусмотрена возможность индивидуально регулировать величину указанных зажимного и разжимного усилий, создаваемых приводным устройством, в течение всего ткацкого цикла.

Недостатками перечисленных рапирных устройств является невозможность выработки профильных многослойных тканей переменной толщины и ширины, включая слоисто-каркасные ткани у которых опушка ткани имеет и горизонтальное, и вертикальное перемещение.

В качестве прототипа выбран привод жесткой рапиры для рапирного ткацкого станка [8]. Привод жестких рапир имеет направляющую для рапир, включающую в себя два несущих рычага и проходящих друг над другом и регулируемых отдельно в направлении основы, L-образную направляющую рейку, прикрепленную к каждому несущему рычагу так, что она регулируется по высоте.

Задачей изобретения является повышение качества выпускаемой продукции, повышение производительности и расширение ассортиментных возможностей оборудования, расширение ассортимента многослойных тканей.

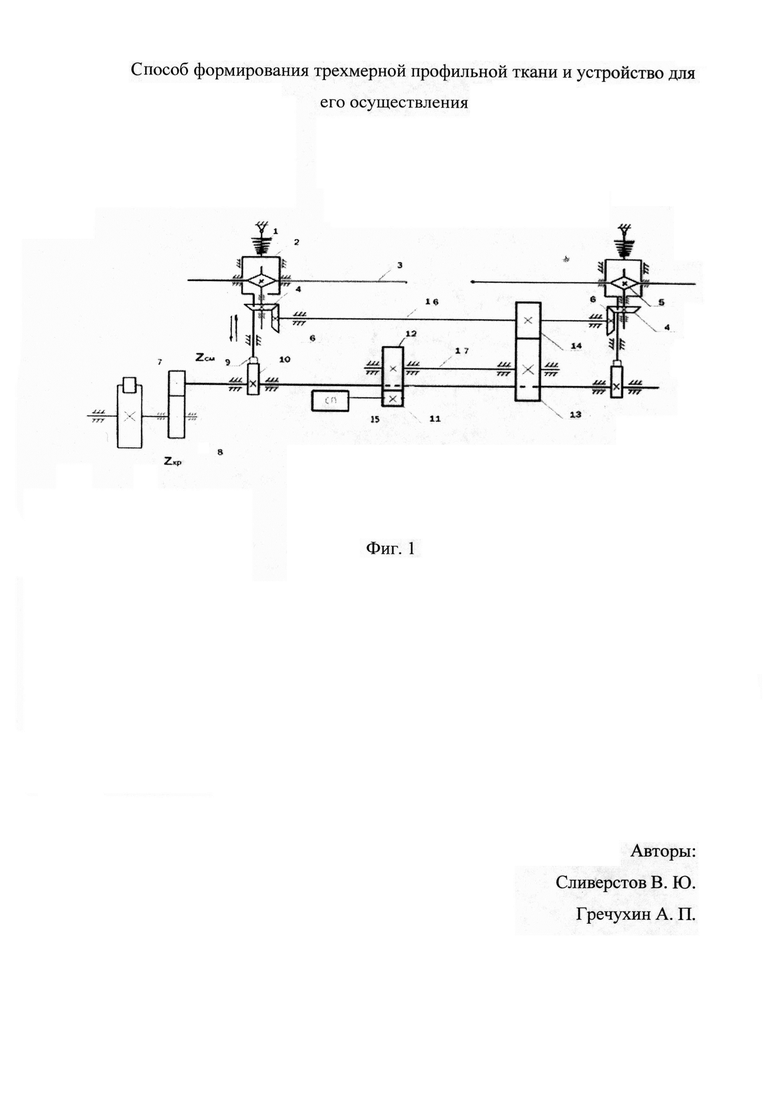

Технический результат достигается за счет обеспечения возможности перемещения рапир по высоте, а также возможности перемещения на различное расстояние по ширине станка, в частности за счет технологических операций способа формирования трехмерной профильной ткани, заключающихся в последовательном формировании одного или нескольких зевов, одновременном или последовательном прокладывании в них уточных нитей, прибое уточных нитей к опушке ткани, отводе ткани и отпуске основы, при этом при переходе на выработку узкой или широкой части изделия ход перемещения уточины изменяется по заранее заданному алгоритму непосредственно во время работы станка, а по мере смещения опушки ткани по вертикали происходит такое же смещение рапир в вертикальной плоскости. А также за счет устройства, содержащего рапирный механизм для прокладывания уточной нити, жесткие рапиры, перемещающиеся в корпусе направляющих, при этом корпус имеет возможность перемещения в вертикальной плоскости за счет профиля кулачка, а вал со звездочкой имеет паз, по которому перемещается крепежный болт конической шестерни, находящейся между верхними и нижними опорами с металлическими кольцами. На фиг. 1 представлена конструкция рапирного устройства для достижения заявленного технического результата.

Механизм состоит из пружины 1, корпуса 2, рапиры 3, шестерни 4, звездочки 5, конической шестерни 6, собачки 7, шестерен 8, Zсм, рычага 9, кулачка 10, шестерен 11, 12, 13, 14, сервопривода 15, валов 16, 17.

Работа механизма осуществляется следующим образом.

От сервопривода 15 через шестерни 11, 12, 13, 14 движение получает вал 16, на котором закреплена коническая шестерня 6, взаимодействующая с шестерней 4. Шестерня 4 закреплена на вертикальном валу привода рапир с помощью вала, который может скользить по пазу вертикального вала. На вертикальном валу закреплена звездочка 5, которая взаимодействует с углублениями на рапире 3. Рапира 3 и вертикальный вал с звездочкой 5 установлены в корпусе 2, на который опирается пружина 1. С другого конца корпус 2 контактирует с рычагом 9, закрепленным в подшипнике с возможностью перемещения. На конце рычага 9 установлен ролик, взаимодействующий с кулачком 10, закрепленным на валу 17. Последний получает свое движение от собачки 7 храповика Zxp через шестерни 8 и Zсм. Сменная шестерня Zсм необходима для установки требуемой величины перемещения корпуса 2 с рапирами 3 в вертикальной плоскости, что связано с особенностью формирования слоисто-каркасной ткани, у которой опушка ткани имеет вертикальное перемещение. Это перемещение тем больше, чем больше толщина ткани.

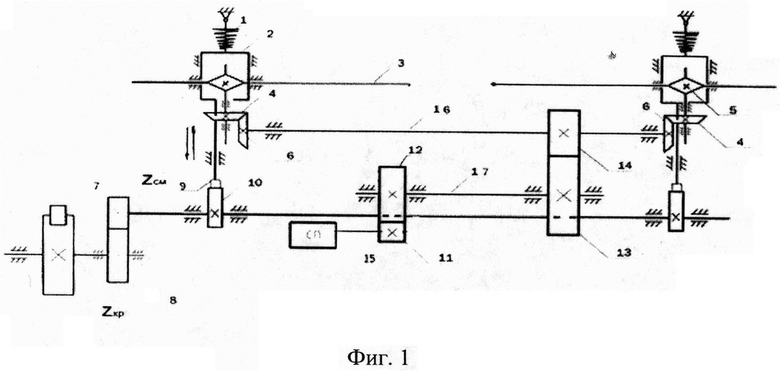

Величина этого перемещения связана с линейной плотностью основных и уточных нитей, количеством уточных нитей в ярусе слоисто-каркасной ткани и видом трехмерной ткани. Ее вычисляют по формуле:

,

,

где j>1 - максимальное количество нитей утка в вертикальном слое ткани.

Ттк - толщина ткани.

Сервопривод 15 позволяет также устанавливать величину перемещения рапир, что позволяет получать трехмерные ткани переменной ширины.

Источники информации

1. Способ получения многослойной ткани. АС СССР 719179, от 20.03.1978, МКИ D03d 23/00 и D03d 11/00.

2. Многослойная ткань и способ ее изготовления. АС СССР 1176648 от 21.07.1983, МКИ D03d 11/00.

3. Способ получения многослойной ткани. Патент РФ 2504605 от 20.01.2014, МПК D03d 11/00.

4. Способ изготовления полых многослойных тканей на ткацком станке. АС СССР 1619759 от 20.10.1999, МКИ D03d 11/00.

5. Механизм прокладывания уточных нитей на ткацком станке. АС СССР 1830967 от 10.10.1996, МПК D03D 47/18, D03D 41/00.

6. Механизм прокладывания уточных нитей на ткацком станке. Патент РФ 2129625 от 27.04.1999, МПК D03D 47/12, D03D 47/27.

7. Рапира и устройство прокладки уточной нити для рапирного ткацкого станка. Патент РФ 2208073 от 10.07.2003, МПК D03D 47/23, D03D 47/12.

8. Привод жесткой рапиры для рапирного ткацкого станка. Патент РФ 2051225 от 27.12.1995, МПК D03D 47/27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ | 2015 |

|

RU2588430C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТРЕХМЕРНОЙ ТКАНИ | 2015 |

|

RU2606221C2 |

| СПОСОБ ТКАЧЕСТВА И ВЕРТИКАЛЬНАЯ ТКАЦКАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726078C1 |

| СПОСОБ ФОРМИРОВАНИЯ КРОМОК ТКАНЫХ ИЗДЕЛИЙ НА РАПИРНОМ ТКАЦКОМ СТАНКЕ | 2017 |

|

RU2655911C1 |

| Устройство для прокладывания уточной нити на рапирном ткацком станке | 1984 |

|

SU1254071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТКАНИ | 2012 |

|

RU2516855C2 |

| Батанный механизм ткацкого станка для выработки тканей в два яруса | 1986 |

|

SU1423647A1 |

| Ткацкий станок для формирования трехосной ткани | 2024 |

|

RU2832522C1 |

| ЗЕВООБРАЗОВАТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ФОРМИРОВАНИЯ ТРЕХОСНОЙ ТКАНИ | 2023 |

|

RU2806965C1 |

Изобретение относится к текстильной промышленности и может быть использовано на ткацких станках для выработки трехмерных тканей, в том числе профильных и слоисто-каркасных тканей. Технической задачей заявляемого изобретения является повышение производительности и расширение ассортимента многослойных тканей. Технический результат достигается за счет использования комбинированного переплетения на основе тканей обычных структур, включая и многослойные, и слоисто-каркасные ткани с возможностью изменения траектории прокладывания утка в вертикальной и в горизонтальной плоскости. Способ реализуется за счет обеспечения возможности перемещения рапир по высоте, а также возможности перемещения на различное расстояние по ширине станка. 2 н.п. ф-лы, 1 ил.

1. Способ формирования трехмерной профильной ткани, заключающийся в последовательном формировании одного или нескольких зевов, одновременном или последовательном прокладывании в них уточных нитей, прибое уточных нитей к опушке ткани, отводе ткани и отпуске основы, отличающийся тем, что при переходе на выработку узкой или широкой части изделия ход перемещения уточины изменяется по заранее заданному алгоритму непосредственно во время работы станка, а по мере смещения опушки ткани по вертикали происходит такое же смещение рапир в вертикальной плоскости.

2. Устройство по п. 1, содержащее рапирный механизм для прокладывания уточной нити, жесткие рапиры, перемещающиеся в корпусе направляющих, отличающийся тем, что корпус имеет возможность перемещения в вертикальной плоскости за счет профиля кулачка, а вал со звездочкой имеет паз, по которому перемещается крепежный болт конической шестерни, находящейся между верхними и нижними опорами с металлическими кольцами.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Механизм прокладывания утка для получения трехмерных текстильных изделий | |||

| Костромской государственный технологический университет | |||

| В.Ю | |||

| Селиверстов, И.Н | |||

| Петров, К.А | |||

| Черкасов | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ТКАНИ | 2012 |

|

RU2504605C1 |

| CN 102634910 B, 04.09.2013 | |||

| ПРИВОД ЖЕСТКОЙ РАПИРЫ ДЛЯ РАПИРНОГО ТКАЦКОГО СТАНКА | 1991 |

|

RU2051225C1 |

Авторы

Даты

2017-01-24—Публикация

2015-02-02—Подача