ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к композиции понизителя температуры застывания, содержащей термопластический полимер, в водной среде, которая обеспечивает получение пониженной температуры застывания для сырых нефтей, существует в состоянии жидкости в широком температурном диапазоне и демонстрирует долговременную устойчивость к сливкообразованию, и к способу получения упомянутой композиции понизителя температуры застывания.

УРОВЕНЬ ТЕХНИКИ

Для улучшения текучести при низких температурах различные типы сырых нефтей требуют использования добавок понизителей температуры застывания. Множество материалов понизителей температуры застывания представляют собой воскообразные твердые вещества при температурах окружающей среды в месте расположения буровой площадки. Для обеспечения перекачивания данных воскообразных материалов в забой скважины они должны быть преобразованы в форму жидкости, например, в результате их растворения или их диспергирования в жидкой среде. В качестве такой среды использовали керосин. Однако, керосин не является желательным по самым разнообразным причинам, включающим воспламеняемость, воздействие на окружающую среду и экономические соображения.

В случае использования в холодных климатических условиях данные растворы или дисперсии понизителей температуры застывания должны оставаться жидкостями при низких температурах, таких как -10°С и ниже. Одно решение заключалось в диспергировании воскообразных понизителей температуры застывания в смеси из воды и гликоля, такого как этиленгликоль или пропиленгликоль. Использование воды является экономически выгодным и также увеличивает безопасность благодаря отсутствию требований использования воспламеняемой жидкой среды.

В дополнение к другим классам полимеров, эффективность в качестве улучшителей текучести для сырых нефтей и средних дистиллятов продемонстрировали сополимеры этилена и виниловых сложных эфиров С1-С4 жирных кислот, обычно характеризующихся уровнем содержания винилового сложного эфира в диапазоне от 15 процентов до 40 процентов в расчете на массу, (они представляют собой так называемые сополимеры этиленвинилацетата (сополимеры ЭВА), например, см. публикации USP 3,048,479; 3,567,639; и 3,669,189. Для холодных климатических условий желательно, чтобы водная дисперсия сополимера ЭВА характеризовалась высоким уровнем содержания твердого вещества (например, больше, чем 25 процентов сополимера ЭВА) при одновременном сохранении способности течь при низких температурах (-10°С или ниже)).

Однако, диспергирование сополимера ЭВА в водной дисперсии, содержащей этиленгликоль, является проблематичным. Для некоторых сополимеров ЭВА, в особенности тех, которые содержат низкую долю винилацетата, полимер имеет высокую температуру плавления, и без использования растворителя сополимер ЭВА не диспергируется надлежащим образом при использовании обычных методик диспергирования. Кроме того, дисперсии сополимера ЭВА обычно не характеризуются долговременной устойчивостью к сливкообразованию (миграции в направлении к верху несущей среды).

Существует потребность в понизителе температуры застывания, содержащем подходящие для использования добавки, диспергированные в среде, свободной от воспламеняемых растворителей, который обеспечивает уменьшение температуры застывания сырых нефтей, существует в состоянии жидкости в широком температурном диапазоне (от температуры окружающей среды до 40°С) и демонстрирует долговременную устойчивость к сливкообразованию.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой способ получения такой композиции понизителя температуры застывания, включающий стадии (а) объединения в экструдере: i) сополимера этиленвинилацетата (ЭВА), предпочтительно в количестве в диапазоне от 12 до 50 массовых процентов; ii) диспергатора, предпочтительно натриевой соли олеиновой кислоты, стеариновой кислоты, бегеновой кислоты или эруковой кислоты или калиевой соли олеиновой кислоты, стеариновой кислоты, бегеновой кислоты или эруковой кислоты или их смесей, предпочтительно в количестве в диапазоне от 1 до 10 массовых процентов; iii) воды для получения водной дисперсии сополимера ЭВА, необязательно v) стабилизатора, предпочтительно поливинилового спирта; или иономера в виде сополимера этиленакриловой кислоты, сополимера этиленметакриловой кислоты, полимерной полиакриловой кислоты, сополимерной полиакриловой кислоты или акрилового и уретанового сополимера; и более предпочтительно полиэтоксилированного неионогенного поверхностно-активного вещества, предпочтительно в количестве от 0,5 массового процента до 5 массовых процентов; и необязательно vi) дополнительной добавки, выбранной из бактерицида, красителя, противовспенивателя или их смеси, и необязательно (b) перемешивания водной дисперсии сополимера ЭВА с iv) водным понизителем температуры застывания, предпочтительно хлоридом натрия, хлоридом калия, хлоридом кальция, метанолом, этанолом, пропанолом, пропиленгликолем, глицерином, этиловым эфиром этиленгликоля, пропиловым эфиром этиленгликоля, бутиловым эфиром этиленгликоля, гексиловым эфиром этиленгликоля, диэтиленгликолем или пропиленгликолем, и более предпочтительно этиленгликолем; где массовые процентные доли содержания получают в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии, и предпочтительно среднеобъемный размер частиц диспергированного сополимера ЭВА составляет величину, равную или меньшую 1 микрометра, смесь воды и водного понизителя температуры застывания присутствует в количестве в диапазоне от 40 до 75 массовых процентов, и соотношение вода:водный понизитель температуры застывания находится в диапазоне от 40:60 до 70:30.

Предпочтительно в способе получения композиции водного понизителя температуры застывания в виде дисперсии, описанной выше в настоящем документе, диспергатор ii) включает один или несколько компонентов, выбранных из: а) жирной кислоты/соли, имеющих формулу R1COOR2, где R1 представляет собой прямоцепочечный, насыщенный или ненасыщенный углеводородный радикал, содержащий от 8 до 25 атомов углерода, и R2 представляет собой Н или радикал, образующий основание; b) алкил-, арен- и/или алкиларенсульфоната; с) соли полимера алкилакрилата и/или алкилметакрилата и акриловой и/или метакриловой кислоты или соли неполных сложных эфиров сополимеров малеинового ангидрида-стирола; d) катионного поверхностно-активного вещества; е) цвиттер-ионного поверхностно-активного вещества; или f) неионного поверхностно-активного вещества.

Предпочтительно в способе получения описанной выше в настоящем документе композиции водного понизителя температуры застывания в виде дисперсии стадии а) и b) проводят последовательно в экструдере, в котором получают водную дисперсию сополимера ЭВА.

Предпочтительно в способе получения описанной выше в настоящем документе композиции водного понизителя температуры застывания в виде дисперсии стадия b) не протекает в экструдере, в котором получают водную дисперсию сополимера ЭВА.

Предпочтительно в способе получения композиции водного понизителя температуры застывания в виде дисперсии, содержащей соль, описанную выше в настоящем документе, соль образуется в экструдере.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

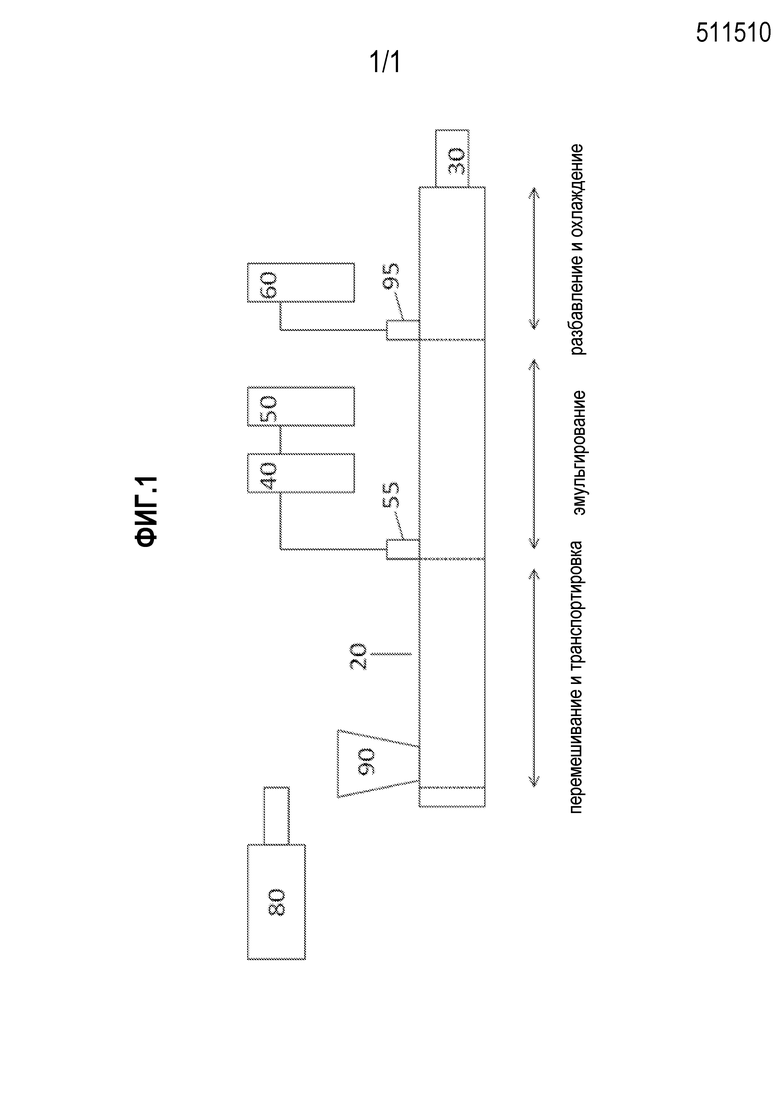

ФИГ.1 является схематическим представлением типичного аппарата экструдирования в расплаве, используемого для получения композиций водных понизителей температуры застывания в виде дисперсии по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Компонент i, подходящий для использования в качестве понизителя температуры застывания настоящего изобретения, представляет собой термопластический полимер. Один подходящий для использования термопластический полимер настоящего изобретения представляет собой сополимер этилена по меньшей мере с одним виниловым сложным эфиром насыщенной алифатической С1-С24 карбоновой кислоты, например, см. публикацию USP 3,382,055. В таких полимерах одновременно могут быть использованы различные виниловые сложные эфиры. Полимеры в принципе могут быть получены в результате проведения полимеризации в массе, эмульсии или растворе. В качестве сомономеров могут быть использованы, например, виниловые сложные эфиры уксусной кислоты, пропионовой кислоты, масляной кислоты, 2-этилгексанкарбоновой кислоты, пеларгоновой кислоты и стеариновой кислоты, в частности, С2-С4 карбоновых кислот, и в особенности винилацетат. Один предпочтительный термопластический полимер представляет собой сополимер этиленвинилацетата. В общем случае уровень содержания винилового сложного эфира находится в диапазоне от 10 до 80 процентов, предпочтительно от 20 до 45 процентов, более предпочтительно от 25 до 32 процентов, более предпочтительно от 28 до 32 процентов, в расчете на массу.

Сополимеры, характеризующиеся уровнем содержания винилового сложного эфира, меньшим, чем 30 процентов, в подходящем для использования случае могут быть получены по способу получения в массе при высоком давлении.

Сополимеры, включающие от 3 до 20 молярных частей этилена в расчете на одну молярную часть винилацетата, имеющие молекулярную массу в диапазоне от 1000 до 2900 и характеризующиеся незначительной степенью разветвления этиленовых цепей, получаются в результате проведения свободно-радикальной растворной полимеризации и описываются в публикации немецкого патента № 1914756. Индекс вязкости расплава, определенный в соответствии с документом ASTM Test-Method D 1238-6 T, находится в диапазоне от 1 до 800 граммов за 10 минут (г/10 мин), предпочтительно от 5 до 400 г/10 мин, более предпочтительно от 5 до 150 г/10 мин. Подходящими для использования в настоящем изобретении являются коммерчески доступные сополимеры этиленвинилацетата, содержащие от 2 до 45 массовых процентов винилацетата и характеризующиеся индексом вязкости расплава в диапазоне от 6 до 150 г/10 мин, такие как те, которые продают под наименованием ELVAX™ в компании DuPont. Если не указано иное, индекс вязкости расплава определяют в соответствии с документом ASTM D1238 при 190°С и при нагрузке в 2,16 килограмма (кг).

Упомянутые сополимеры этилена по меньшей мере с одним виниловым сложным эфиром насыщенной алифатической карбоновой кислоты по изобретению являются нерастворимыми при комнатной температуре в несущей среде.

Предпочтительно термопластический полимер, используемый в композиции водного понизителя температуры застывания в виде дисперсии по изобретению, используют в количестве, равном или больше 20 массовых процентов, более предпочтительно в количестве, равном или больше 25 массовых процентов, и более предпочтительно в количестве, равном или больше 30 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии. Предпочтительно термопластический полимер, используемый в композиции водного понизителя температуры застывания в виде дисперсии по изобретению, используется в количестве, равном или меньше 65 массовых процентов, более предпочтительно в количестве, равном или меньше 60 массовых процентов, и более предпочтительно в количестве, равном или меньше 55 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

В дополнение к термопластической смоле, дисперсии, описанные в настоящем документе, включают диспергатор. В соответствии с использованием в настоящем документе под термином «диспергатор» подразумевается агент, который способствует образованию и/или стабилизации дисперсии. Некоторые диспергаторы также могут быть использованы для получения эмульсий и детально описываются в публикации автора Paul Becher (Emulsions: Theory and Practice, 3rd edition, Oxford University, New York, 2001), во всей своей полноте включенной в настоящее описание посредством ссылки. Подходящие для использования диспергаторы, иногда называемые поверхностно-активными веществами и предназначенные для использования в настоящем изобретении в качестве компонента ii, при классификации могут быть отнесены к анионным, катионным, цвиттер-ионным или неионным. Анионные поверхностно-активные вещества включают вещества, включающие длинный липофильный хвост, связанный с растворимой в воде (гидрофильной) группой, где гидрофильная группа содержит анионный фрагмент, такой как группа карбоновой кислоты, сульфоновой кислоты или фенольная группа, нейтрализованный катионом, таким как в случае щелочного металла или аммония. Липофильный хвост предпочтительно представляет собой алкильную группу, обычно содержащую от приблизительно 8 до приблизительно 25 атомов углерода.

Обычные анионные поверхностно-активные вещества включают карбоновые кислоты или их соли, такие как жирные кислоты/соли, имеющие формулу R1COOR2, где R1 представляет собой прямоцепочечный, насыщенный или ненасыщенный углеводородный радикал, содержащий от приблизительно 8 до приблизительно 25 атомов углерода, и R2 представляет собой Н или радикал, образующий основание, такой как Li, Na, K или NR4 (R независимо представляет собой водород, алкил, арил или арилалкил). В альтернативном варианте, R2 может представлять собой двухвалентный или поливалентный металл, в случае чего обычно присутствует надлежащее количество кислотных групп в целях получения нейтральной соли. Поливалентные металлические ионы включают Mg, Ca, Sr, Ba, Cr, Mn, Fe, Co, Ni, Cu, Zn, Sn, Pb и другие. Типичные соли жирных кислот включают стеарат натрия, пальмитат натрия, олеинат аммония и триэтаноламинпальмитат. Дополнительные карбоновые кислоты/соли, подходящие для использования в качестве анионных поверхностно-активных веществ, включают кислоты/соли, и в особенности натриевые и калиевые соли жирных кислот кокосового масла и кислот таллового масла, а также другие производные солей карбоновых кислот, включающие аминовые соли, такие как триэтаноламиновые соли, ацилированные полипептиды и соли N-лаурилсаркозина, такие как натриевая соль N-додеканоил-N-метилглицина. Предпочтительными диспергаторами в настоящем изобретении являются бегеновая кислота (R1 = C21H43); эруковая кислота (R1 = C21H41); натриевые или калиевые соли олеиновой кислоты, стеариновой кислоты, бегеновой кислоты или эруковой кислоты и/или их смеси. Эруковая кислота может иметь форму, например, рапсового масла, натурального масла, которое содержит приблизительно от 40 до 50 массовых процентов эруковой кислоты, при этом остаток состоит главным образом из цепей, содержащих 18 атомов углерода.

Другие анионные поверхностно-активные вещества включают алкил-, арен- и алкиларенсульфонаты, такие как алкилбензолсульфонат, линейные алкилбензолсульфонаты, тетрапропиленбензолсульфонат натрия, додецилбензолсульфонат натрия, бензол-, толуол-, ксилол- и кумолсульфонаты, лигнинсульфонаты, нефтяные сульфонаты, парафинсульфонаты, вторичные н-алкансульфонаты, альфа-олефинсульфонаты, алкилнафталинсульфонаты; н-ацил-н-алкилтаурат; сложные эфиры сульфоянтарной кислоты; изотионаты; алкилсульфаты, имеющие формулу R1OSO3R2, где R1 и R2 были определены выше, такие как додецилсульфат лития, додецилсульфат натрия, додецилсульфат калия и тетрадецилсульфат натрия; алкилсульфонаты, имеющие формулу R1SO3R2, где R1 и R2 были определены выше, такие как лаурилсульфонат натрия; сульфатированные и сульфонированные амиды и амины; сульфатированные и сульфонированные сложные эфиры, такие как лауриновый моноглицеридсульфат натрия, сульфоэтилолеинат натрия и лаурилсульфоацетат натрия; соли сложных эфиров серной кислоты, такие как сульфатированные линейные первичные спирты, сульфатированные полиэтоксилированные прямоцепочечные спирты и сульфатированные триглицеридные масла; сложные эфиры фосфорной и полифосфорной кислот; перфторированные карбоновые кислоты; и полимерные анионные поверхностно-активные вещества, такие как альгиновые кислоты.

Также включаются и полимерные анионные поверхностно-активные вещества, такие как соли полимеров алкилакрилатов и/или алкилметакрилатов и акриловой и/или метакриловой кислоты и соли неполных сложных эфиров сополимеров малеинового ангидрида-стирола. Анионное поверхностно-активное вещество может представлять собой соль кислотного предшественника, введенного в реакцию с основным материалом для получения соли. Предпочтительно для получения соли кислотного предшественника нейтрализуют in situ.

Еще одной группой, которая при классификации может быть отнесена к анионным поверхностно-активным веществам, являются те материалы, которые известны под наименованием сверхосновных или суперосновных материалов. Существуют основные металлические соли, предпочтительно соли щелочных или щелочноземельных металлов, образованные из кислотных органических соединений (карбоновых кислот, сульфоновых кислот, фосфоновых кислот, фенолов и тому подобного). Сверхосновные материалы в общем случае представляют собой однофазные гомогенные ньютоновские системы, характеризующиеся уровнем содержания металла, превышающим уровень содержания, который имелся бы для нейтрализации в соответствии со стехиометрией металла и конкретного кислотного органического соединения, введенного в реакцию с металлом. Сверхосновные материалы получают в результате введения кислотного материала (обычно неорганической кислоты или низшей карбоновой кислоты, предпочтительно диоксида углерода) в реакцию со смесью, содержащей кислотное органическое соединение, при этом реакционная среда содержит по меньшей мере один инертный органический растворитель (минеральное масло, лигроин, толуол, ксилол и тому подобное) для упомянутого кислотного органического материала, стехиометрический избыток металлического основания и промотор, такой как фенол или спирт. Кислотный органический материал обычно будет содержать достаточное количество атомов углерода для получения определенной степени растворимости в масле и придания продукту определенной меры активности поверхностно-активного вещества. Количество избыточного металла обычно выражают в терминах металлического соотношения. Термин «металлическое соотношение» представляет собой соотношение между совокупными эквивалентами металла и эквивалентами кислотного органического соединения; нейтральная металлическая соль характеризуется металлическим соотношением, равным единице; соль, содержащая в 4,5 раза больше металла в сопоставлении с тем, что имеется в нейтральной соли, будет характеризоваться избытком металла в 3,5 эквивалента или соотношением 4,5.

Сверхосновные материалы обычно используют в качестве смазывающих добавок, и они хорошо известны специалистам в данной области техники. В то время как они являются подходящими для использования в некоторых областях применения, сфера их применимости может оказаться отличной от той, что имеется у других поверхностно-активных веществ. То есть, согласно наблюдениям они иногда образуют отложения того, что, как считается представляет собой карбонат кальция, после воздействия электрического поля. Тем не менее, в тех ситуациях, когда это не является проблемой, их использование может оказаться соответствующим, и согласно этому они считаются подпадающими под объем настоящего изобретения. Патенты, описывающие методики получения основных солей сульфоновых кислот, карбоновых кислот и смесей любых двух и более их представителей, включают публикации USP 2,501,731; 2,616,905; 2,616,911; 2,616,925; 2,777,874; 3,256,186; 3,384,585; 3,365,396; 3,320,162; 3,318,809; 3,488,284; и 3,629,109, все из которых во всей свой полноте включены в настоящее описание посредством ссылки.

Катионные поверхностно-активные вещества подобны анионным поверхностно-активным веществам за исключением того, что полярная часть молекулы имеет положительный заряд. Примеры катионных поверхностно-активных веществ включают длинноцепочечные амины и их соли; такие как первичные амины, произведенные из жирных кислот животного и растительного происхождения и таллового масла, и синтетические С12-С18 первичные, вторичные или третичные амины; диамины и их соли, четвертичные аммониевые соли, в том числе тетраалкиламмониевые соли, и имидазолиниевые соли, произведенные, например, из таллового жира или гидрированного таллового жира, или галогениды N-бензил-N-алкилдиметиламмония; полиэтоксилированные длинноцепочечные амины; кватернизованные полиэтоксилированные длинноцепочечные амины; и аминоксиды, такие как N-алкилдиметиламиноксиды (которые иногда называются цвиттер-ионными), такие как диметиламиноксид или стеарилдиметиламиноксид.

Цвиттер-ионные поверхностно-активные вещества включают аминокислоты, такие как бета-N-алкиламинопропионовые кислоты, N-алкил-бета-иминодипропионовые кислоты, имидазолинкарбоксилаты, N-алкилбетаины, сульфобетаины и сультаины.

Неионные поверхностно-активные вещества представляют собой материалы, в которых полярная функциональность обеспечивается не анионной или катионной группой, а нейтральной полярной группой, такой, которая типична в случае функциональности спирта, амина, простого эфира, сложного эфира, кетона или амида. Типичные неионные поверхностно-активные вещества включают полиэтоксилированные алкилфенолы, такие как полиэтоксилированные п-нонилфенол, п-октилфенол или п-додецилфенол; полиэтоксилированные прямоцепочечные спирты, произведенные из кокосового масла, таллового жира или синтетических материалов, включающих олеильные производные; полиэтоксилированные полиоксипропиленгликоли (блок-сополимеры этиленоксида и пропиленоксида), обычно имеющие молекулярные массы в диапазоне от 1000 до 30000; полиэтиленгликоль; полиэтоксилированные меркаптаны; длинноцепочечные сложные эфиры карбоновых кислот, в том числе глицериловые и полиглицериловые сложные эфиры природных жирных кислот, пропиленгликолевые сложные эфиры, сорбитовые сложные эфиры, полиэтоксилированные сорбитовые сложные эфиры, полиоксиэтиленгликолевые сложные эфиры и полиэтоксилированные жирные кислоты; алканоламиновые «конденсаты», например, конденсаты, полученные в результате проведения реакции между метиловыми или триглицеридными сложными эфирами жирных кислот и эквимолярными или двойными эквимолярными количествами алканоламина; третичные ацетиленовые гликоли; полиэтоксилированные силиконы, полученные в результате проведения реакции между реакционно-способным силиконовым промежуточным соединением и блокированным аллилполиалкиленоксидом, таким как пропиленоксид или смешанный сополимер этиленоксида/пропиленоксида; N-алкилпирролидоны и алкилполигликозиды (длинноцепочечные ацетали полисахаридов). Многие из данных и других ионных и неионных поверхностно-активных веществ обсуждаются в публикации Rosen, «Surfactants and Interfacial Phenomena», John Wiley & Sons, pp. 7-31, 1989.

Дополнительные неионные поверхностно-активные вещества более конкретно включают этоксилированный кокоамид; олеиновую кислоту; трет-додецилмеркаптан; диспергаторы на основе модифицированного сложного полиэфира; сложноэфирные, амидные или смешанные сложноэфирно-амидные диспергаторы на основе полиизобутенилянтарного ангидрида; диспергаторы на основе полиизобутилфенола; блок-сополимерные неионные диспергаторы, относящиеся к типу АВА; акриловые привитые сополимеры; октилфеноксиполиэтоксиэтанол; нонилфеноксиполиэтоксиэтанол; алкилариловые простые эфиры; алкилариловые простые полиэфиры; аминполигликольконденсаты; модифицированные полиэтоксиаддукты; модифицированные по концевым группам алкилариловые простые эфиры; модифицированные полиэтоксилированные прямоцепочечные спирты; линейные первичные спирты, включающие концевые группы этоксилатов; высокомолекулярные третичные амины, такие как 1-гидроксиэтил-2-алкилимидазолины; оксазолины; перфторалкилсульфонаты; сложные эфиры сорбитанжирных кислот; полиэтиленгликолевые сложные эфиры; сложные эфиры алифатических и ароматических фосфорных кислот. Кроме того, включаются продукты реакции для гидрокарбилзамещенных янтарных ацилирующих агентов и аминов. Данные продукты реакции и способы их получения описываются в публикациях USP 4,234,435; 4,952,328; 4,938,881; и 4,957,649, все их которых во всей своей полноте включены в настоящее описание посредством ссылки.

Другие неионные поверхностно-активные вещества включают функционализованные полисилоксаны. Данные материалы содержат функциональные группы, такие как группы амино, амидо, имино, сульфонила, сульфоксила, циано, гидрокси, гидрокарбилокси, меркапто, карбонила (в том числе альдегидов и кетонов), карбокси, эпокси, ацетокси, фосфата, фосфонила и галогеналкила. Данные полисилоксаны могут быть линейными или разветвленными и в общем случае имеют молекулярную массу, большую, чем 800, то есть, доходящую вплоть до 10000 или 20000. Функциональность может быть случайным образом распределена по полимерной цепи или может располагаться в блоках. Функциональность может иметься в виде алкильных или алкиларильных групп, а также групп, таких как -(С2Н4О)а-(С3Н6О)b-R, где а и b независимо представляют собой числа в диапазоне от 0 до приблизительно 100 при том условии, что по меньшей мере один из а или b составляет по меньшей мере 1, и R представляет собой Н, группу ацетокси или гидрокарбила. Другие подходящие для использования группы заместителей могут включать С3Н6Х, где Х представляет собой ОН, SH или NH2. Примеры таких материалов включают поверхностно-активные вещества SILWET™ от компании Union Carbide и силиконовые поверхностно-активные вещества TEGOPREN™ от компании Goldschmidt Chemical Corp., Hopewell, Va.

Неионные поверхностно-активные вещества включают полиоксиалкеналкиловые спирты или фенолы, такие как этоксилированный нонилфенол; алканоаты (предпочтительно неполные алканоаты) полиспиртов, такие как глицерилмоноолеинат, глицерилмонолауринат, сорбитанмоноолеинат, сорбитансесквиолеинат, сорбитанмонолауринат и сорбитансесквилауринат, и 4,4-бисгидроксилметил-2-гептадеценил-2-оксазолин. Предпочтительные материалы включают жирную кислоту таллового масла, нейтрализованную при использовании диэтаноламина; поверхностно-активные вещества TRITON™ (от компании The Dow Chemical Company), в том числе октилфенольная серия, содержащая от 1 до 70 этиленоксидных звеньев, и нонилфенольная серия, содержащая от 4 до 40 этиленоксидных звеньев; поверхностно-активные вещества IGEPAL™ (от компании Rhone-Poulenc), содержащие от 7 до 50 этиленоксидных звеньев; поверхностно-активные вещества TERGTITOL™ (от компании The Dow Chemical Company), содержащие от 4 до 41 этиленоксидного звена; и продукты NEODOL™ (от компании Shell Chemical Company), содержащие от 3 до 13 этиленоксидных звеньев. Вышеупомянутые коммерческие материалы представляют собой в общем случае линейные этоксилаты первичных спиртов, этоксилаты вторичных спиртов или (в случае материалов TRITON) этоксилаты разветвленных алкилфенолов.

Предпочтительно диспергатор, используемый в композиции водного понизителя температуры застывания в виде дисперсии по изобретению, используют в количестве, равном или больше 1 массового процента, более предпочтительно в количестве, равном или больше 2 массовых процентов, и более предпочтительно в количестве, равном или больше 3 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии. Предпочтительно диспергатор, используемый в композиции водного понизителя температуры застывания в виде дисперсии по изобретению, используют в количестве, равном или меньше 10 массовых процентов, более предпочтительно в количестве, равном или меньше 9 массовых процентов, и более предпочтительно в количестве, равном или меньше 8 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

Композиция водного понизителя температуры застывания в виде дисперсии по изобретению необязательно содержит стабилизатор, функция которого заключается в сохранении устойчивости продукта в широком спектре условий, такой как устойчивость фаз и частиц при температурах хранения и транспортирования. Предпочтительно, дисперсия является устойчивой в диапазоне от 40°С до -40°С. Стабилизатор также может придавать устойчивость к сдвигу, что обеспечивает перепускание продукта через несколько различных перекачивающих систем. Подходящие для использования стабилизаторы могут быть мономерными поверхностно-активными веществами, полимерными стабилизаторами и/или их смесями. Подходящие для использования мономерные поверхностно-активные вещества описываются выше в настоящем документе.

Предпочтительными мономерными стабилизаторами являются полиэтоксилированные неионные поверхностно-активные вещества. Наиболее предпочтительными являются те, которые характеризуются значениями гидрофильно-липофильного баланса (ГЛБ), равными или меньше 16, более предпочтительно значениями ГЛБ, равными или меньше 12, и наиболее предпочтительно те, которые характеризуются значениями ГЛБ, равными или меньше 10. Как можно ожидать без связывания себя теорией, в присутствии водного понизителя температуры застывания на частице дисперсии лучше адсорбируются неионные поверхностно-активные вещества, характеризующиеся меньшим значением ГЛБ.

Значения ГЛБ представляют собой эмпирические числа, которые указывают на эмульгирующую способность неионных поверхностно-активных веществ. Значение ГЛБ выражает относительный эффект гидрофильной (влаголюбивой) части поверхностно-активного вещества (например, этиленоксидных цепей) по отношению к неполярной липофильной (маслолюбивой) части. Значения ГЛБ в общем случае базируются на экспериментальных данных по эмульгированию. Однако, они могут быть рассчитаны самыми разнообразными способами, например, см. публикацию «Surfactants and Interfacial Phenomena»; M. J. Rosen; Second Edition; John Wiley and Sons; 1989. Для неионных поверхностно-активных веществ, включающих в качестве гидрофильной части только этиленоксидные цепи, значение ГЛБ просто оценивают в результате деления массового процентного уровня содержания этиленоксида на пять.

Одно предпочтительное неионное поверхностно-активное вещество, предназначенное для использования в настоящем изобретении в качестве стабилизатора, представляет собой молекулу, включающую две части: гидрофобную часть или гидрофоб, содержащие гидрокарбильные группы, и гидрофильную часть или гидрофил, содержащие группы этокси (СН2СН2О). Предпочтительное поверхностно-активное вещество для данного изобретения содержит гидрофоб, который либо свободен от фенольной группы и содержит от 6 до 12 (более предпочтительно от 8 до 11) атомов углерода, либо содержит фенольную группу, которая соединяется с 8 или 9 атомами углерода, (также называемую, соответственно, октилфенолом или нонилфенолом), и предпочтительное поверхностно-активное вещество содержит гидрофил, который содержит от 1 до 6 этоксигрупп (более предпочтительно от 2 до 4). Примеры данных молекул включают этоксилатные поверхностно-активные вещества NEODOL™ (от компании Shell Chemical Co.), содержащие от 2 до 13 этиленоксидных звеньев, например, этоксилированный спирт, содержащий гидрофоб, содержащий от 9 до 11 атомов углерода, и гидрофил, содержащий в среднем 2,5 этоксигруппы, (продаваемый под наименованием NEODOL 91-2.5 в компании Shell), этоксилированный спирт, содержащий гидрофоб, содержащий 2-этилгексильную группу, и гидрофоб, содержащий в среднем 3 этоксигруппы, (продаваемый под наименованием ECOSURF™ EH-3 в компании The Dow Chemical Company) и этоксилированный нонилфенол, содержащий 4 этоксигруппы, (продаваемый под наименованием TERGITOL™ NP-4 в компании The Dow Chemical Company). Предпочтительно в случае использования в настоящем изобретении этоксилированного неионного поверхностно-активного вещества, оно будет использовано в комбинации с одним или несколькими описанными выше диспергаторами.

Другие полимерные стабилизаторы включают поливиниловый спирт или иономеры и/или соли сополимеров этиленакриловой кислоты, сополимеров этиленметакриловой кислоты, полимеров и сополимеров полиакриловой кислоты и ассоциированные типы акриловых и уретановых сополимеров. Предпочтительные полимерные стабилизаторы представляют собой полиакриловые полимеры (продаваемые под торговым наименованием CARBOPOL™ в компании B. F. Goodrich) и сополимеры этиленакриловой кислоты (продаваемые под торговым наименованием PRIMACOR™ в компании The Dow Chemical Company).

Количество стабилизатора варьируется в зависимости от состава полимера и уровня содержания твердого вещества, но предпочтительный диапазон стабилизатора находится в диапазоне от 0,5 массового процента до 10 массовых процентов расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии. Более предпочтительно от приблизительного 0,5 массового процента до 7 массовых процентов, и еще более предпочтительно от 0,5 массового процента до 5 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

В случае использования в настоящем изобретении полиэтоксилированного неионного поверхностно-активного вещества (то есть, этоксисодержащего неионного поверхностно-активного вещества), оно может быть использовано индивидуально в качестве диспергатора (в количествах, описанных в настоящем документе выше) или в связи с одним или несколькими диспергаторами в качестве стабилизатора. В случае его использования в комбинации с одним или несколькими диспергаторами, предпочтительно оно будет использовано в количестве, равном или больше 0,1 массового процента, более предпочтительно в количестве, равном или больше 0,25 массового процента, более предпочтительно в количестве, равном или больше 0,5 массового процента, более предпочтительно в количестве, равном или больше 1 массового процента, и более предпочтительно в количестве, равном или больше 2 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии. В случае использования в настоящем изобретении этоксисодержащего неионного поверхностно-активного вещества в комбинации с одним или несколькими диспергаторами, предпочтительно оно будет использовано в количестве, равном или меньше 10 массовых процентов, более предпочтительно в количестве, равном или меньше 7 массовых процентов, и более предпочтительно в количестве, равном или меньше 5 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

Композиции понизителя температуры застывания в виде дисперсии по настоящему изобретению могут содержать одну или несколько дополнительных добавок или смеси добавок, обычно встречающиеся в таких композициях, например, бактерициды, красители, противовспениватели и т.п. Такие добавки обычно добавляют в количествах, меньших, чем 1 массовый процент, в расчете на совокупную массу композиции.

Понизитель температуры застывания по изобретению поставляют в виде дисперсии в жидкой среде, предпочтительно содержащей воду, в которой он обычно нерастворим при 10°С, и предпочтительно также нерастворим и при температуре окружающей среды, то есть, при приблизительно 20°С или даже 30°С или 40°С. То есть, среда, в первую очередь, представляет собой жидкость при температуре окружающей среды (приблизительно 20°С) и предпочтительно имеет температуру застывания, составляющую 10°С и менее. Некоторые предпочтительные среды, в частности, смеси, имеют температуры застывания, составляющие всего лишь 0°С, -20°С, -30°С, -40°С или ниже. Кроме того, среда не растворяет существенного количества понизителя температуры застывания при таких температурах, предпочтительно при температуре окружающей среды. Говоря более конкретно, среда предпочтительно растворяет менее чем 4 массовых процента, более предпочтительно менее чем 2 или даже 1 массовый процент, понизителя температуры застывания при температуре окружающей среды или умеренно повышенных температурах. (В некоторых случаях небольшая растворимая фракция может содержать примеси и непрореагировавшие материалы, так что количество фактического понизителя температуры застывания, которое растворяется, является пропорционально даже меньшим, например, меньшим, чем 0,5 массового процента). Предпочтительно среда остается нерастворителем до 30°С или более предпочтительно до 40°С или 50°С или выше.

Для того чтобы жидкая среда представляла собой нерастворитель для понизителя температуры застывания, среда в общем случае должна характеризоваться степенью полярности, подходящей для использования. Полярность может быть измерена или выражена самыми разными способами. Таким образом, в одном варианте осуществления молекулы растворителя предпочтительно будут содержать от 10 до 80 массовых процентов гетероатомов, таких как кислород или азот, более предпочтительно от 20 до 70 процентов, и еще более предпочтительно от 25 до 60 массовых процентов. В альтернативном варианте, среда может характеризоваться диэлектрической постоянной, составляющей по меньшей мере 3, предпочтительно по меньшей мере 10. Вышеупомянутые параметры обычно были бы параметрами среды в целом, включая, если это смесь, все перемешанные компоненты.

Подходящие для использования жидкие среды включают ацетаты (например, 2-этоксиэтилацетат), кетоны (например, ацетон, бутанон, пентанон, гексанон) или предпочтительно водные гликолевые смеси (например, смеси из этиленгликоля и воды). В число материалов, которые могут быть использованы индивидуально или в комбинации с водой, входят этиленгликоль и его производные, такие как монометиловый простой эфир, моноэтиловый простой эфир, монопропиловый простой эфир, монобутиловый простой эфир и моногексиловый простой эфир; диэтиленгликоль и его производные, такие как монометиловый простой эфир, моноэтиловый простой эфир, монопропиловый простой эфир, монобутиловый простой эфир и моногексиловый простой эфир; пропиленгликоль и его производные, в том числе монометиловый простой эфир, монопропиловый простой эфир и монобутиловый простой эфир; и дипропиленгликоль и его производные, такие как монометиловый простой эфир, монопропиловый простой эфир и монобутиловый простой эфир.

Другие подходящие для использования типы материалов, использующиеся в качестве жидкой среды для настоящего изобретения, включают лактоны, такие как бутиролактон, и спирты, такие как бутанол, диацетоновый спирт (4-гидрокси-4-метил-2-пентанон), 2,6-диметил-4-гептанол, гексанол, изопропанол, 2-этилгексанол и 1-пентанол.

Наиболее предпочтительная жидкая среда представляет собой воду. В соответствии с определением в настоящем документе термин «водный» обозначает содержащий воду, растворенный или диспергированный в воде.

Предпочтительно, композиции водного понизителя температуры застывания в виде дисперсии по изобретению не содержат каких-либо ациклических, циклических, насыщенных, ненасыщенных алкановых, ареновых или алкилареновых углеводородных растворителей. Например, в качестве жидкой среды для настоящего изобретения не являются подходящими для использования пентан, пентен, гексан, гексен, петролейные эфиры, циклогексан, бензол, толуол, ксилолы, бензин, керосин, соляровое масло, тяжелый ароматический лигроин и тому подобное.

Предпочтительно композиции водного понизителя температуры застывания в виде дисперсии по изобретению не содержат какого-либо углеводородного растворителя, другими словами, композиции водного понизителя температуры застывания в виде дисперсии по изобретению свободны от углеводородных растворителей.

В композициях понизителя температуры застывания в виде дисперсии по изобретению сополимер ЭВА в жидкой среде диспергируется, а не растворяется по сравнению с раствором, где сополимер ЭВА растворен в жидкой среде (например, где используют углеводородный растворитель).

Для множества областей применения и/или условий окружающей среды выгодным является получение дисперсии водного понизителя температуры застывания, характеризующейся температурой застывания, равной или меньше 0°С, предпочтительно равной или меньше -10°С, более предпочтительно равной или меньше -20°С, более предпочтительно равной или меньше -30°С, более предпочтительно равной или меньше -40°С и еще более предпочтительно равной или меньшей -50°С. Как хорошо известно, температура застывания раствора или смеси является меньшей, чем у чистого растворителя, и степень, в которой температура застывания уменьшается, прямо пропорциональна моляльной концентрации растворенного вещества. Для настоящего изобретения раствор предпочтительно является водным, другими словами, растворитель или основная диспергирующая жидкая среда представляют собой воду, и растворенные вещества относятся к понизителям температуры застывания. На современном уровне техники хорошо известны различные типы растворенных веществ, подходящих для использования в качестве понизителей температуры застывания для воды, и они состоят из электролитов, таких как хлорид натрия, хлорид калия, хлорид кальция и тому подобное; одноатомных спиртов, таких как метанол, этанол, пропанол и тому подобное; многоатомных спиртов, таких как этиленгликоль, пропиленгликоль и глицерин и тому подобное; гликолевых простых эфиров, таких как этиловый, пропиловый, бутиловый и гексиловый простые эфиры этиленгликоля; диэтиленгликоля; пропиленгликоля и тому подобного. Наиболее предпочтительными являются метанол, этанол, этиленгликоль и пропиленгликоль, поскольку они имеют наименьшие молекулярные массы и являются относительно недорогими и легко доступными. В их числе наиболее предпочтительным является этиленгликоль по причинам, включающим его невоспламеняемость, низкое давление паров и относительно незначительное воздействие на окружающую среду.

При наличии, количество понизителя температуры застывания, включенного в водную композицию в виде дисперсии по изобретению, определяется желательной температурой застывания композиции водного понизителя температуры застывания в виде дисперсии. В общем случае один или несколько таких понизителей температуры застывания могут быть использованы в количестве, равном или больше 5 массовых процентов, предпочтительно равном или больше 10 массовых процентов, и более предпочтительно равном или больше 15 массовых процентов, в расчете на конечную массу композиции водного понизителя температуры застывания в виде дисперсии. В общем случае один или несколько таких понизителей температуры застывания могут быть использованы в количестве, равном или меньше 40 массовых процентов, предпочтительно равном или меньше 35 массовых процентов, и более предпочтительно равном или меньше 30 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

Жидкая среда также может представлять собой смесь из любых вышеупомянутых материалов, включающих смеси с водой, до тех пор пока понизитель температуры застывания будет по существу нерастворимым в таких смесях. В случае жидкой среды в виде смеси из гликоля и воды относительные количества материалов будут такими, чтобы водный компонент не застывал бы даже при низких температурах, таких как в диапазоне от 0°С до -40°С. Предпочтительные массовые соотношения для таких смесей вода:гликоль представляют собой от 40:60, 50:50, 60:40 до 70:30. Однако, как должно быть понятно, используемые соотношения не выдерживаются на уровне тех значений, которые перечислялись выше в настоящем документе, но определяются предельной достигаемой температурой застывания и легко могут быть установлены специалистами в соответствующей области техники без проведения излишних экспериментов.

Предпочтительно жидкую среду в настоящем изобретении используют в количестве, равном или больше 35 массовых процентов, более предпочтительно в количестве, равном или больше 40 массовых процентов, и более предпочтительно в количестве, равном или больше 45 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии. Предпочтительно жидкую среду в настоящем изобретении используют в количестве, равном или меньше 75 массовых процентов, более предпочтительно в количестве, равном или меньше 70 массовых процентов, и более предпочтительно в количестве, равном или меньше 65 массовых процентов, в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

Несмотря на возможность использования любого способа одним удобным способом получения композиций водного понизителя температуры застывания в виде дисперсии, описанных в настоящем документе, является замешивание в расплаве. Может быть использовано любое устройство для замешивания в расплаве, известное на современном уровне техники. В некоторых вариантах осуществления используют замесочную машину, смеситель Banbury, одночервячный экструдер или многочервячный экструдер. Замешивание в расплаве может быть проведено в условиях, которые обычно используют для замешивания в расплаве термопластической смолы (i). На способ получения дисперсий в соответствии с настоящим изобретением конкретных ограничений не накладывают. Одним предпочтительным способом, например, является способ, включающий замешивание в расплаве термопластического полимера (i), диспергатора (ii) и других добавок в соответствии с публикациями USP 5,756,659; 7,763,676; и 7,935,755, все из которых во всей свой полноте включены в настоящее описание посредством ссылки. Одна предпочтительная машина для замешивания в расплаве представляет собой, например, многочервячный экструдер, включающий два и более червяка, к которому в любом положении для червяков может быть добавлен блок замешивания. При желании допускается снабжение экструдера первым впускным отверстием для подачи материала и вторым впускным отверстием для подачи материала, а, кроме того, третьим и четвертым впускными отверстиями для подачи материала в данном порядке по ходу технологического потока по направлению течения замешиваемого материала. Кроме того, при желании в необязательном местоположении экструдера может быть добавлено вакуумируемое вентиляционное отверстие. В некоторых вариантах осуществления дисперсия понизителя температуры застывания, содержащая термопластический полимер, диспергатор и любые другие добавки, сначала разбавляют до содержания от приблизительно 1 до приблизительно 3 массовых процентов воды, и после этого дополнительно разбавляют до содержания более чем 25 массовых процентов воды. В некоторых вариантах осуществления дополнительное разбавление приводит к получению дисперсии, содержащей по меньшей мере приблизительно 30 массовых процентов воды. Водная дисперсия, полученная в результате замешивания в расплаве, может быть дополнительно снабжена гликолем, предпочтительно этиленгликолем. Дисперсии водных понизителей температуры застывания, описанные выше в настоящем документе, могут быть использованы непосредственно после получения или дополнительного разбавления при использовании дополнительного количества воды и/или гликоля.

ФИГ.1 схематически иллюстрирует экструзионный аппарат, который может быть использован в способе по изобретению. Экструдер 20, предпочтительно двухчервячный экструдер, сочленяют с регулятором обратного давления, насосом для расплава или шестеренчатым насосом 30. Предпочтительно аппарат дополнительно включает резервуар основания 40 и резервуар первоначальной воды 50, каждый из которых включает насос (не показан). Желательные количества основания и первоначальной воды подают, соответственно, из резервуара основания 40 и резервуара первоначальной воды 50. Может быть использован любой подходящий для использования насос, но в некоторых вариантах осуществления для подачи основания и первоначальной воды в экструдер 20 может быть использован насос, который обеспечивает получение производительности, составляющей приблизительно 150 куб. см/мин, при давлении 240 бар. В других вариантах осуществления насос для впрыска жидкости обеспечивает получение производительности 300 куб. см/мин при 200 бар или 600 куб. см/мин при 133 бар. В некоторых вариантах осуществления основание и первоначальную воду предварительно нагревают в предварительном нагревателе.

Термопластический сополимер ЭВА в форме гранул, порошка или хлопьев подают из питателя 80 на впускное отверстие 90 экструдера 20, где смолу расплавляют или используют при составлении композиции. В некоторых вариантах осуществления диспергатор и/или стабилизатор добавляют к смоле через отверстие совместно со смолой, и в других вариантах осуществления диспергатор и/или стабилизатор подают в двухчервячный экструдер 20 отдельно. После этого расплав смолы подают из зоны перемешивания и транспортировки в зону эмульгирования экструдера, где через впускное отверстие 55 добавляют первоначальное количество воды и основание из резервуаров 40 и 50. В некоторых вариантах осуществления диспергатор может быть добавлен дополнительно или исключительно в водный поток. В одном варианте осуществления, где диспергатор представляет собой соль жирной кислоты, диспергатор может быть добавлен в виде соли жирной кислоты, или он может быть добавлен в экструдер в виде жирной кислоты, которую в экструдере превращают в ее солевую форму. В некоторых вариантах осуществления эмульгированную смесь дополнительно разбавляют дополнительным количеством воды, и/или гликоля, и/или стабилизатора через впускное отверстие 95 из резервуара 60 в зоне разбавления и охлаждения экструдера 20. Обычно дисперсию разбавляют по меньшей мере до 30 массовых процентов воды в зоне охлаждения. В дополнение к этому, разбавленная смесь может быть разбавлена любое количество раз вплоть до достижения желательного уровня разбавления.

В одном способе получения дисперсий водного понизителя температуры застывания по изобретению стадию а - объединение сополимера этиленвинилацетата (ЭВА), диспергатора и воды для получения водной дисперсии сополимера ЭВА, и стадию b - перемешивание водной дисперсии сополимера ЭВА с iv водным понизителем температуры застывания для получения композиции водного понизителя температуры застывания в виде дисперсии, проводят последовательно в экструдере, в котором получают водную дисперсию сополимера ЭВА.

В одном предпочтительном способе получения дисперсий водного понизителя температуры застывания по изобретению некоторое или все количество воды, и/или гликоля, и/или стабилизатора добавляют не в двухчервячный экструдер 20, а скорее в поток, содержащий диспергированный полимер, после его выхода из экструдера. Другими словами, стадия b не протекает в экструдере, в котором получают водную дисперсию сополимера ЭВА. Таким образом, сводят к минимуму нарастание давления водяного пара в экструдере 20.

В некоторых вариантах осуществления к дисперсии в любой точке способа, предпочтительно в экструдер, добавляют основное вещество или его водный раствор, дисперсию или суспензию. Обычно основное вещество добавляют в виде водного раствора. Но в некоторых вариантах осуществления его добавляют в других удобных формах, таких как бисерины или гранулы. В некоторых вариантах осуществления основное вещество и воду добавляют через отдельные впускные отверстия экструдера. Примеры основного вещества, которое может быть использовано для нейтрализации или омыления в способе замешивания в расплаве, включают щелочные металлы и щелочноземельные металлы, такие как натрий, калий, кальций, стронций, барий; неорганические амины, такие как гидроксиламин или гидразин; органические амины, такие как метиламин, этиламин, этаноламин, циклогексиламин, гидроксид тетраметиламмония; оксид, гидроксид и гидрид щелочных металлов и щелочноземельных металлов, такие как оксид натрия, пероксид натрия, оксид калия, пероксид калия, оксид кальция, оксид стронция, оксид бария, гидроксид натрия, гидроксид калия, гидроксид кальция, гидроксид стронция, гидроксид бария, гидрид натрия, гидрид калия, гидрид кальция; и соли, получаемые из слабых кислот и щелочных металлов и щелочноземельных металлов, такие как карбонат натрия, карбонат калия, гидрокарбонат натрия, гидрокарбонат калия, гидрокарбонат кальция, ацетат натрия, ацетат калия, ацетат кальция; или гидроксид аммония. В конкретных вариантах осуществления основное вещество представляет собой гидроксид щелочного металла или гидроокись щелочного металла. В некоторых вариантах осуществления основное вещество выбирают из гидроксида калия, гидроксида натрия и их комбинаций.

Термопластический полимер композиций водного понизителя температуры застывания в виде дисперсии по изобретению характеризуется выгодным распределением частиц по размерам. В конкретных вариантах осуществления диспергированный термопластический полимер характеризуется распределением частиц по размерам, определенным как среднеобъемный диаметр частиц (Dv), поделенный на среднечисленный диаметр частиц (Dn), равным или меньше 2,5, предпочтительно равным или меньше 2,0. В других вариантах осуществления дисперсии характеризуются распределением частиц по размерам, менее чем или равным 1,9, 1,7 или 1,5.

Один предпочтительный среднеобъемный размер частиц является равным или меньше 2 микрон (мкм), предпочтительно равным или меньше 1,5 мкм, предпочтительно равным или меньше 1,2 мкм и более предпочтительно равным или меньше 1 мкм. В других вариантах осуществления средний размер частиц находится в диапазоне от 0,05 мкм до 1 мкм. В еще одних вариантах осуществления средний размер частиц дисперсии находится в диапазоне от 0,5 мкм до 1,2 мкм, предпочтительно от 0,5 мкм до 1 мкм. Для частиц, которые не являются сферическими, диаметр частицы представляет собой среднее значение для большой и малой осей частицы. Размеры частиц могут быть измерены при использовании дифракционного анализатора размера частиц Coulter LS230 или другого подходящего для использования устройства.

Дисперсии по изобретению характеризуются значением рН в диапазоне от приблизительно 5 до приблизительно 13,5, предпочтительно от приблизительно 8 до приблизительно 13, более предпочтительно от приблизительно 10 до приблизительно 12.

В одном предпочтительном варианте осуществления данное изобретение представляет собой способ ингибирования осаждения парафинов (также называемых воском) и/или улучшения характеристик текучести нефти, включающий добавление к нефти эффективного количества композиции понизителя температуры застывания в виде дисперсии по изобретению. Эффективные дозы сополимера ЭВА обычно находятся в диапазоне от 1 части в расчете на миллион частей (ч/млн) до 5000 ч/млн, предпочтительно от 10 ч/млн до 300 ч/млн.

Композиция понизителя температуры застывания в виде дисперсии по изобретению может быть добавлена в нефтетрубопровод в результате периодических или непрерывных нагнетания или закачивания, по ходу технологического потока до или после местоположения любой потенциальной холодной области, вероятно приводящей в результате к осаждению воска, гелеобразованию, загущению, зашламовыванию и тому подобному. Кроме того, для уменьшения температуры застывания нефти полимерная композиция может быть добавлена в холодной области (резервуаре, танке, контейнере и тому подобном). Нефть может быть сырой нефтью, конденсатом, средним дистиллятом, топливным маслом, соляровым маслом и тому подобным.

Композиции понизителя температуры застывания в виде дисперсии по изобретению могут быть использованы отдельно или в комбинации с другими добавками, включающими вспомогательные вещества для депарафинизации, ингибиторы коррозии, ингибиторы асфальтенов, ингибиторы образования накипи, антиоксиданты, смазывающие добавки, отмучиватели, улучшители проводимости, улучшители цетанового числа, ингибиторы осадкообразования и тому подобное.

Вышеизложенное может быть лучше понято при использовании следующих далее примеров, которые представлены для целей иллюстрирования и не предназначены для ограничения объема данного изобретения.

ПРИМЕРЫ

Пример 1

Сто (100) массовых частей сополимера этиленвинилацетата, включающего приблизительно 28 массовых процентов винилацетата, характеризующегося плотностью, составляющей приблизительно 0,95 г/куб. см (согласно определению в соответствии с документом ASTM D-792), индексом расплава, составляющим приблизительно 43 г/10 минут (ASTM D1238 при 190°С и 2,16 кг), и определяемой по методу ДСК температурой плавления, составляющей приблизительно 74°С, (ASTM 3418), коммерчески доступного от компании DuPont под наименованием ELVAX™ 240W, и 3,0 массовой части фракционированной жирной кислоты, доступной в компании Croda Inc. под торговым наименованием PRIFRAC™ 2989, (содержащей приблизительно 88 процентов бегеновой кислоты), замешивают в расплаве при 190°С в двухчервячном экструдере при производительности 6,2 кг/час.

При замешивании в расплаве смола/стабилизатор по ходу технологического потока после точки нагнетания с расходом 0,37 кг/час непрерывно подают 7,5 массового процента водного раствора гидроксида калия. После этого данную водную дисперсию до покидания экструдера разбавляют дополнительным количеством воды с расходом 5,6 кг/час.

Получают водную дисперсию, характеризующуюся уровнем содержания твердого вещества 51,2 массового процента и значением рН 11,2. Дисперсная полимерная фаза согласно измерению при использовании анализатора размеров частиц Coulter LS 13 320 описывается среднеобъемным диаметром 0,41 микрометра и распределением частиц по размерам (Dv/Dn) 1,13.

Примеры 2-5

Для получения дисперсии водного понизителя температуры застывания по изобретению к дисперсии из примера 1 добавляют смесь вода/этиленгликоль, содержащую необязательное поверхностно-активное вещество. Для изобретения не является критичным то, в каком порядке добавлять компоненты друг к другу. Каждая композиция содержит 30 массовых процентов твердого вещества. В примерах 2-5 используют следующий порядок добавления. К этиленгликолю добавляют (необязательное) поверхностно-активное вещество, после этого смесь (необязательное) поверхностно-активное вещество/этиленгликоль добавляют к дисперсии из примера 1, получая конечное соотношение между водой и этиленгликолем 50:50 масс. Это обеспечивает защиту от застывания до приблизительно -40°С. Перемешивание проводят при использовании якоря магнитной мешалки, но может быть использована любая обычная методика, включающая (без ограничения) магнитное перемешивание, механическое перемешивание, такое как в случае блендера, подвесного смесительного оборудования и тому подобного. Композиции из примеров 2-5 описываются в таблице 1, количества приводятся в виде массовых процентных уровней содержания в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии. После размещения 10 граммов композиции во флаконах с винтовой резьбой на 20 мл (Fisher Scientific #03-339-5A) их размещают в ванне сухой лед/ацетон при -40°С для достижения равновесия. После достижения равновесия флакон из ванны удаляют и слегка обстукивают. В случае движения композиции при обстукивании флакона ее классифицируют как текучую при -40°С. Крошка представляет собой термин, который используют для описания укрупненных частиц, которые образуются при добавлении этиленгликоля к дисперсии или при добавлении дисперсии к этиленгликолю. Как представляется, данные крупные частицы могут образовываться в результате дестабилизации небольших частиц, которые агломерируются и образуют крупные частицы, которые легко могут быть видны без возникновения потребности в каком-либо увеличении.

-40°С

Пример 6

Девяносто семь (97) массовых частей сополимера этиленвинилацетата, включающего приблизительно 32 массовых процента винилацетата, характеризующегося плотностью, составляющей приблизительно 0,96 г/куб. см (согласно определению в соответствии с документом ASTM D-792), индексом расплава, составляющим приблизительно 43 г/10 минут (ASTM D1238 при 190°С и 2,16 кг), и определяемой по методу ДСК температурой плавления, составляющей приблизительно 63°С, (ASTM 3418), коммерчески доступного от компании DuPont под наименованием ELVAX 150, и 3,0 массовой части фракционированной жирной кислоты, доступной от компании Croda Inc. под торговым наименованием PRIFRAC™ 2989, (содержащей приблизительно 88 процентов бегеновой кислоты), замешивают в расплаве при 150°С в двухчервячном экструдере при производительности 6,0 кг/час.

При замешивании в расплаве смолы/стабилизатора по ходу технологического потока после точки нагнетания с расходом 0,31 кг/час непрерывно подают 10,7 массового процента водного раствора гидроксида калия. После этого данную водную дисперсию до покидания экструдера разбавляют дополнительным количеством воды с расходом 5,8 кг/час.

Получают водную дисперсию, характеризующуюся уровнем содержания твердого вещества 50,9 массового процента и значением рН 11,6. Дисперсная полимерная фаза согласно измерению при использовании анализатора размеров частиц Coulter LS 13 320 описывается среднеобъемным диаметром 0,42 микрометра и распределением частиц по размерам (Dv/Dn) 1,15.

Примеры 7-10

Примеры 7-10 получают в соответствии с представленным выше в настоящем документе описанием для примеров 2-5 за исключением того, что для получения дисперсии водного понизителя температуры застывания по изобретению пример 6 представляет собой дисперсию, добавленную к смеси вода/гликоль, содержащей необязательное поверхностно-активное вещество. Композиции и эксплуатационные характеристики для примеров 7-10 описываются в таблице 2, количества приводятся в виде массовых процентных долей содержания в расчете на совокупную массу композиции водного понизителя температуры застывания в виде дисперсии.

-40°С

Понижение температуры застывания для примеров 2-5 и 7-10 продемонстрировано благодаря уменьшению температуры застывания воскосодержащей сырой нефти (сравнительный пример A). Для данного испытания парафинистую сырую нефть, характеризующуюся плотностью в градусах API 30 (плотностью 0,877 г/мл) и температурой застывания (без обработки) 39°С, подвергают обработке при использовании понизителя температуры застывания по изобретению при дозировке 750 частей в расчете на миллион частей (ч/млн) или 1500 ч/млн.

Сырую нефть сначала обогащают в результате выдерживания в плотно запечатанном контейнере при приблизительно 60°С в течение по меньшей мере 3 часов для устранения термической предыстории и гомогенизации смеси сырой нефти. При использовании репитер-пипетки с одноразовыми наконечниками горячую нефть дозируют во флакон для образца, содержащий надлежащее количество понизителя температуры застывания, соответствующее желательной дозировке. После этого флакон плотно закрывают и выдерживают при приблизительно 60°С в течение по меньшей мере двух часов при периодическом встряхивании для обеспечения взаимодействия понизителя температуры застывания с сырой нефтью. Температуру застывания смеси измеряют при использовании автоматического прибора MPP 5Gs, доступного в компании Instrumentation Scientifique de Laboratoire. Результаты измерения температуры застывания, полученные при использовании данного прибора, коррелируют со значениями из документа ASTM D-97 «Standard Test Method for Pour Point of Petroleum Products». Проводят параллельные измерения.

Результаты продемонстрированы в таблице 3. Сравнительный пример А представляет собой сырую нефть в отсутствие добавки, сравнительный пример В представляет собой сырую нефть из сравнительного примера А, подвергнутую обработке при использовании 10% раствора сополимера ЭВА в толуоле (тот же самый сополимер ЭВА, который используется в примере 1), и сравнительный пример С представляет собой сырую нефть из сравнительного примера А, подвергнутую обработке при использовании 10% раствора сополимера ЭВА в толуоле (тот же самый сополимер ЭВА, который используется в примере 6). Приведенные значения имеют точность в пределах приблизительно ±3°С. Как можно видеть исходя из значений, приведенных в таблице 3, композиции понизителя температуры застывания в виде дисперсии по изобретению могут уменьшить температуру застывания на 9°С и более. Кроме того, как можно видеть, результаты равны результатам, полученным при использовании толуольного раствора того же самого полимера, или очень сопоставимы с ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ВОДНОГО ПОНИЗИТЕЛЯ ТЕМПЕРАТУРЫ ЗАСТЫВАНИЯ В ВИДЕ ДИСПЕРСИИ | 2012 |

|

RU2606626C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ТЕРМОПЛАВКОГО ПОКРЫТИЯ НА ВОДНОЙ ОСНОВЕ | 2016 |

|

RU2736075C2 |

| Водные эмульсии, содержащие сополимеры этилена и винилацетата, способ их получения и применение в качестве препятствующих гелеобразованию добавок к сырой нефти | 2016 |

|

RU2741016C2 |

| ПОЛИОЛЕФИНОВЫЕ ДИСПЕРСИИ, ПЕНЫ И ПЕНОМАТЕРИАЛЫ | 2007 |

|

RU2407551C1 |

| ВОДНАЯ КОМПОЗИЦИЯ КОНЦЕНТРАТА, СОДЕРЖАЩАЯ САФЛУФЕНАЦИЛ И ГЛИФОСФАТ, ЕЕ ПРИМЕНЕНИЕ И СПОСОБ БОРЬБЫ С НЕЖЕЛАТЕЛЬНОЙ РАСТИТЕЛЬНОСТЬЮ | 2010 |

|

RU2543265C2 |

| КОМПОЗИЦИИ МОДИФИКАТОРА РЕОЛОГИИ И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2559441C2 |

| ПЕННОЕ УДАЛЕНИЕ ЖИДКОСТИ С ПРИМЕНЕНИЕМ ЭФИРСУЛЬФОНАТОВ СПИРТОВ | 2016 |

|

RU2710269C2 |

| КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ В ФОРМЕ ТУШИ ДЛЯ РЕСНИЦ | 1994 |

|

RU2118153C1 |

| КОСМЕТИЧЕСКАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ПРОИЗВОДНОЕ СОЕВОГО МАСЛА И/ИЛИ ОДНУ ИЗ ЕГО СОЛЕЙ | 2008 |

|

RU2404741C2 |

| ХЛАДОСТОЙКИЕ ПРИСАДКИ, ПОНИЖАЮЩИЕ ТЕМПЕРАТУРУ ЗАСТЫВАНИЯ | 2018 |

|

RU2771022C2 |

Изобретение относится к способу получения композиции водного понизителя температуры застывания в виде дисперсии для улучшения текучести сырой нефти при низких температурах. Способ включает стадии объединения в экструдере сополимера этиленвинилацетата, диспергатора и воды для получения водной дисперсии сополимера этиленвинилацетата, к которой, необязательно, может быть примешан водный понизитель температуры замерзания. Полученный понизитель температуры застывания обеспечивает уменьшение температуры застывания сырых нефтей, существует в состоянии жидкости в широком температурном диапазоне и демонстрирует долговременную устойчивость к сливкообразованию. 9 з.п. ф-лы, 1 ил., 3 табл., 10 пр.

1. Способ получения композиции понизителя температуры застывания в виде дисперсии для улучшения текучести сырой нефти при низких температурах, включающий стадии:

a. объединения в экструдере:

i. сополимера этиленвинилацетата (ЭВА),

ii. диспергатора;

и

iii. воды

для получения водной дисперсии сополимера ЭВА, и

b. необязательно примешивания к водной дисперсии сополимера ЭВА iv. водного понизителя температуры замерзания для получения композиции водного понизителя температуры застывания в виде дисперсии,

где количество сополимера ЭВА в конечной композиции находится в диапазоне от 25 до 60 мас. % в расчете на общую массу композиции водного понизителя температуры застывания в виде дисперсии.

2. Способ п. 1, где средний размер частиц диспергированного сополимера ЭВА составляет величину, равную или меньшую 1 мкм, количество диспергатора в конечной композиции находится в диапазоне от 1 до 10 мас. %, смесь воды и водного понизителя температуры замерзания присутствует в конечной композиции в количестве от 40 до 75 мас. %, и соотношение вода : водный понизитель температуры замерзания находится в диапазоне от 40:60 до 70:30.

3. Способ по п. 1, где композиция понизителя температуры застывания дополнительно содержит:

v. стабилизатор в количестве от 0,5 массового процента до 5 мас. %.

4. Способ по п. 1, где диспергатор ii) содержит один или несколько компонентов, выбранных из:

a. жирной кислоты/соли, имеющих формулу R1COOR2, где R1 представляет собой прямоцепочечный, насыщенный или ненасыщенный углеводородный радикал, содержащий от 8 до 25 атомов углерода, и R2 представляет собой Н или радикал, образующий основание;

b. алкил-, арен- и/или алкиларенсульфоната;

c. соли полимера алкилакрилата и/или алкилметакрилата и акриловой и/или метакриловой кислоты или соли неполных сложных эфиров сополимеров малеинового ангидрида-стирола;

d. катионного поверхностно-активного вещества;

e. цвиттер-ионного поверхностно-активного вещества; или

f. неионного поверхностно-активного вещества.

5. Способ по п. 1, где диспергатор ii) представляет собой натриевую соль олеиновой кислоты, стеариновой кислоты, бегеновой кислоты или эруковой кислоты или калиевую соль олеиновой кислоты, стеариновой кислоты, бегеновой кислоты или эруковой кислоты, или их смеси.

6. Способ по п. 3, где стабилизатор v) представляет собой полиэтоксилированное неионное поверхностно-активное вещество, и водный понизитель температуры застывания представляет собой этиленгликоль.

7. Способ по п. 1, где композиция понизителя температуры застывания в виде дисперсии дополнительно содержит одну или несколько дополнительных добавок vi), выбранных из бактерицида, красителя или противовспенивателя.

8. Способ по п. 1, где стадии а и b проводят последовательно в экструдере, в котором получают водную дисперсию сополимера ЭВА.

9. Способ по п. 1, где стадия b не протекает в экструдере, в котором получают водную дисперсию сополимера ЭВА.

10. Способ по п. 4 или 5, где соль образуется в экструдере.

| WO2009045731 A2, 09.04.2009 | |||

| EA 200900865 A1, 30.12.2009 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Форсунка для двигателей внутреннего горения или топки | 1927 |

|

SU11252A1 |

Авторы

Даты

2017-01-10—Публикация

2012-05-30—Подача