Изобретение относится к области обработки металлов и сплавов давлением, а именно к технологии обработки давлением β-затвердевающих (γ+α2)-интерметаллидных сплавов на основе γ-TiAl, полученных литьем. Оно может быть использовано в аэрокосмической и автомобильной технике для получения из этих материалов заготовок, полуфабрикатов и изделий с регламентированной структурой.

Интерметаллидные β-затвердевающие сплавы на основе алюминида титана γ-TiAl обладают уникальным сочетанием жаропрочности, жаростойкости, модуля упругости и низкой плотности. Это делает их весьма привлекательными для использования в качестве высокотемпературных конструкционных материалов. Однако основной причиной, сдерживающей их широкое применение, является низкая пластичность при пониженных температурах. Одной из причин подобного поведения служит тот факт, что в литом состоянии сплавы состоят из колоний, содержащих чередующиеся пластины γ- и α2-фаз, которые являются эффективными барьерами для деформации [GammaTitaniumAluminideAlloys: ScienceandTechnology / F. Appel, et al. Wiley-VCHVerlag&Co. KGaA, Weinheim, 2011. 745 р.]. Поэтому одним из возможных способов повышения пластичности в этих материалах может служить формирование в них равноосного мелкозернистого состояния за счет развития процессов рекристаллизации при горячей деформации. В результате чего может стать возможным и проведение операций формообразования для получения изделий с помощью методов горячей пластической деформации. Таким образом, измельчение структуры сплавов имеет важное практическое значение.

На данный момент известно несколько способов обработки литых интерметаллидных γ+α2-сплавов методами горячей деформации, обеспечивающих получение мелкозернистой структуры.

Известен способ проведения горячей деформации в γ+α-фазовой области [Т.K. На, J.Y. Jung, A study on the hot workability of a cast Ti-Al intermetallic compound // Materials Science and Engineering A, 449-451 (2007), 139-143.; S.L. Semiatin, J.C. Chestnutt, C. Austin, et al. Processing of Intermetallic Alloys, in Structural Intermetallics (Warrendale, PA: TMS) (1997) 263-276]. При температурах в γ+α-фазовой области сплавы обладают хорошей пластичностью, обеспечивающей деформацию без разрушения даже при повышенных скоростях деформации. Однако недостатками данного способа является сильная неоднородность получаемой структуры, большой размер рекристаллизованных зерен, обязательное использование защитной оболочки, а также необходимость применения дорогостоящего штампового инструмента.

Известен способ получения регламентированной структуры в сплавах на основе алюминидов титана γ-TiAl и α2-Ti3Al, включающий в себя деформации в две стадии [Патент РФ № RU 2203976 С2 от 10.05.2003 «Способ обработки литых заэвтектоидных сплавов на основе алюминидов титана γ-TiAl и α2-Ti3Al»]. На первой заготовку в оболочке нагревают выше эвтектоидной температуры и деформируют одноосным сжатием в квазиизотермических условиях с высокой скоростью деформации. Вторую стадию проводят в изотермических условиях ниже эвтектоидной температуры с низкой скоростью деформации. Недостатками приведенного технического решения является высокая трудоемкость и стоимость обработки, а также получаемая неоднородность микроструктуры: в структуре присутствуют остатки литой пластинчатой составляющей.

Известен способ обработки сплавов на основе алюминидов титана TiAl и Ti3Al, полученных литьем или методом порошковой металлургии путем многостадийной изотермической ковки в γ+α2-фазовой области [Патент РФ № RU 2164263 С2 от 20.03.2001 «Способ обработки заготовок из заэвтектоидных γ+α2 сплавов»]. Способ предусматривает нагрев и деформацию в интервале температур 700-Те°С, где Те - температура эвтектоидного превращения за i этапов, за n переходов на каждом этапе, с суммарной степенью деформации Σε, обеспечивающей измельчение размера зерен за счет рекристаллизации, при этом температуру Ti и скорость деформации  заготовки на каждом этапе определяют по результатам испытаний Ni образцов, имеющих размер зерен колоний di, причем di=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения. Использование такой обработки позволило получить в сплавах Ti-48Al-2Nb-2Cr, Ti-46Al-2Nb-2Cr-1Ta однородную субмикрокристаллическую микроструктуру.

заготовки на каждом этапе определяют по результатам испытаний Ni образцов, имеющих размер зерен колоний di, причем di=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения. Использование такой обработки позволило получить в сплавах Ti-48Al-2Nb-2Cr, Ti-46Al-2Nb-2Cr-1Ta однородную субмикрокристаллическую микроструктуру.

Данный способ принят за прототип предлагаемого изобретения.

Недостатками способа является то, что для него характерны высокие трудозатраты за счет проведения многостадийной изотермической ковки и с его помощью можно получить однородную субмикрокристаллическую микроструктуру только в заготовках сплавов Ti-48Al-2Nb-2Cr и Ti-46Al-2Nb-2Cr-1Ta, не относящихся к β-затвердевающим сплавам.

Задачей изобретения является разработка и создание способа обработки литых заготовок из β-затвердевающих (γ+α2)-интерметаллидных сплавов на основе алюминида титана γ-TiAl, который бы позволил получить в них однородную мелкозернистую структуру посредством одностадийного термомеханического воздействия.

Технический результат изобретения заключается в снижении напряжений течения при деформации, что обеспечивает получение однородной мелкозернистой структуры с размером рекристаллизованных зерен не более 10 мкм в заготовках из β-затвердевающих сплавов на основе алюминида титана γ-TiAl.

Задача изобретения решается предложенным способом обработки β-затвердевающих литых сплавов на основе алюминида титана γ-TiAl, заключающимся в нагреве и деформации, в который внесены следующие новые признаки: заготовку подвергают отжигу в течение не менее 10 минут при температуре в диапазоне от Тα-100°С, до Тα+100°С, где Тα - температура α↔γ превращения, затем охлаждают со скоростью 5-100°С/с до комнатной температуры, далее нагревают в γ+α2-фазовую область до температуры ниже на 5-200°С температуры эвтектоидного превращения и проводят деформационную обработку в изотермических условиях со скоростями деформации 10-1-10-4 с-1 и степенью деформации е не менее 0,7, после чего заготовку охлаждают со скоростью 5-100°С/с до комнатной температуры.

Осуществление изобретения.

Литую заготовку сплава Ti-44Al-4(V,Nb,Zr)-0,2(В), легированного редкоземельными металлами (далее РЗМ), подвергают отжигу в высокотемпературной однофазной α-области или двухфазной α-+γ-области, выбор температуры превращения Тα±100°С, где Тα - температура α↔γ,обусловлен количеством и размерами образовавшейся α-фазы, что повышает деформируемость сплава. Минимальное время выдержки не менее 10 минут, но для обеспечения достаточного прогрева заготовки и необходимости обеспечения полноты протекания превращения γ+α2→α время выдержки определяют в зависимости от габаритов заготовки и температуры отжига, причем выдержка при максимальном времени не должна приводить к сильному росту образовавшихся α-зерен. После отжига проводят охлаждение до комнатной температуры с высокими скоростями 5-100°С/с, обеспечивающими торможение кинетики эвтектоидного превращения α→γ+α2 и сохранения в структуре глобулярных α-зерен. В результате проведения отжига и закалки структура меняет свою морфологию: вместо пластинчатых колоний в сплаве содержатся α-зерна и небольшое количество неравновесных γ-зерен равноосной формы. Это будет способствовать понижению напряжений течения при последующей деформации. После термической обработки проводят деформационную обработку со скоростями деформации 10-1-10-4 с-1 в γ+α2-фазовой области в интервале температур ниже на 5-200°С температуры эвтектоидного превращения Те. Снижение температуры деформации и напряжений течения позволяет использовать в качестве штампового материала относительно дешевые жаропрочные сплавы на никелевой основе. Кроме того, при этих температурах все существующие фазы γ, α2 и при наличии β-фаза являются упорядоченными, их деформационные характеристики становятся ближе друг к другу, что способствует формированию более однородной мелкозернистой структуры. Однако деформационная способность сплава остается на низком уровне, поэтому обработку необходимо проводить в изотермических условиях, обеспечивая поддержание температуры заготовки в процессе деформации на уровне температуры нагрева под деформацию. Цель деформационной обработки - получение измельченной структуры во всем объеме заготовки и достижение необходимого размера зерен за счет протекания процессов рекристаллизации глобулярной структуры, сформированной за счет предварительной термической обработки. Верхний предел скорости деформации ограничивается деформируемостью слитка. Нижний предел скорости деформации определяется кинетикой роста частиц γ- и α2-фаз. Температура деформации выбирается из условия сохранения сплошности материала и эффективного измельчения микроструктуры благодаря динамической рекристаллизации. Степень деформации е выбирают не менее 0,7 для обеспечения полноты протекания процессов рекристаллизации. При этом надо учитывать, что увеличение скорости деформации ведет к повышению локализации деформации и большей структурной неоднородности, таким образом, для получения однородной структуры требуются более высокие степени деформации. После деформации рекомендуется проводить охлаждение до комнатной температуры со скоростями 5-100°С/с, что подавляет рост зерен в результате метадинамической рекристаллизации.

В качестве исходного материала целесообразно применять сплавы, содержащие равномерно распределенные частицы, такие как бориды, силициды, карбиды и пр., которые сдерживают рост α- и γ-зерен при термической обработке в α+γ-фазовой области, способствуя развитию процессов рекристаллизации и обеспечивая достижения более однородной микроструктуры.

При анализе уровня техники по патентным и научно-техническим источникам информации, касающимся способов обработки литых интерметаллидных γ+α2-сплавов на основе алюминида титана γ-TiAl, полученных литьем методами горячей деформации, не было обнаружено решение, характеризующееся признаками, идентичными всем существующим признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует условию «новизна».

При анализе отличительных признаков было выявлено, что заявленное изобретение не вытекает явным образом из известного уровня техники. Таким образом, заявляемое изобретение соответствует условию «изобретательский уровень».

Изобретение иллюстрируется следующими материалами:

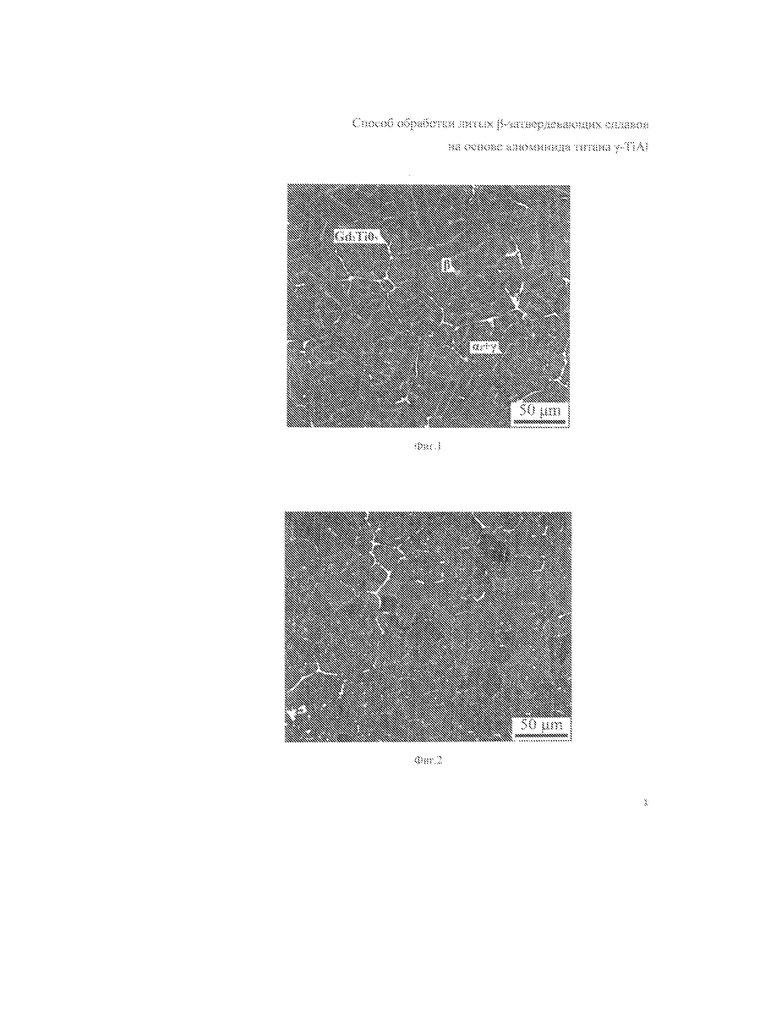

Фиг. 1. Изображение микроструктуры сплава Ti-44Al-4(V,Nb,Zr)-0,2(B), легированного РЗМ, в литом состоянии, полученное при помощи сканирующей электронной микроскопии(СЭМ).

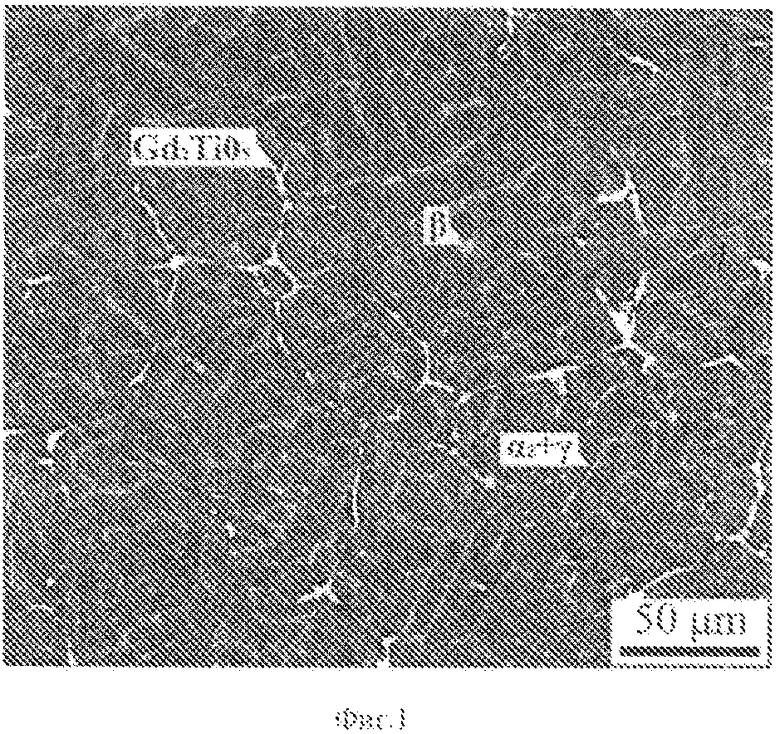

Фиг. 2. Изображение микроструктуры сплава Ti-44Al-4(V,Nb,Zr)-0,2(B), легированного РЗМ, после отжига 1220°С/10 минут и последующего охлаждения на воздухе, полученное при помощи сканирующей электронной микроскопии(СЭМ).

Фиг. 3. Кривые напряжение - деформация образцов сплава Ti-44Al-4(V,Nb,Zr)-0,2(B), легированного РЗМ, при сжатии при температуре 1050°С и скорости деформации 10-3 с-1 в исходном литом и термообработанном в α+γ-фазовой области состояниях.

Фиг. 4. Изображение микроструктуры образцов сплава Ti-44Al-4(V,Nb,Zr)-0,2(B), легированного РЗМ, после одноосного сжатия при температуре 1050°С и скорости деформации 10-3 с-1: а - исходное литое состояние; б - термообработанное состояние.

Фиг. 5. Микроструктура образца сплава Ti-44Al-4(V,Nb,Zr)-0,2(B), легированного РЗМ, после термической обработки при 1220°С и одноосного сжатия при температуре 1050°С и скорости деформации 10-3 с-1.

Возможность осуществления изобретения поясняется примерами, которые даны на обработку литых интерметаллидных γ-+α2-сплавов. Предложенные примеры не исчерпывают возможностей способа в отношении получения деформированных заготовок с разным размером зерна и использования различных методов горячей деформации, например, таких как многоосевая деформация, равноканальное угловое прессование, горячая прокатка, штамповка, экструзия.

Обработке подвергали β-затвердевающий литой сплав системы Ti-44Al-4(V,Nb,Zr)-0,2(B), легированный РЗМ. На фиг. 1 представлена исходная микроструктура. Она содержит пластинчатые α2+γ колонии длиной 30 мкм и шириной 14 мкм. Методом дилатометрического анализа было установлено Те=1109°С, а Тα=1185°С. Для одноосного сжатия использовались образцы цилиндрической формы диаметром 10 мм и высотой 15 мм.

Пример 1. Образцы нагревали до температуры Тα+35°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура, состоящая из глобулярных α-зерен, со средним размером 33×19 мкм (фиг. 2).После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-59°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. На фиг. 3 представлены кривые напряжение - деформация литого и термообработанного в α-фазовой области образцов. Наглядно видно, что использование термообработки по предложенному режиму способствует снижению напряжений при сжатии. Пиковые напряжения уменьшаются с 430 МПа до 201 МПа для литого и термообработанного состояния, соответственно. Микроструктура образцов рекристаллизована и глобуляризована. Для деформированного литого образца микроструктура рекристаллизована и глобуляризована в примерно 65% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 0,5-0,9 мкм и 0,7-1,5 мкм, соответственно. Около 35% объема образца составляют остатки пластинчатой структуры, их размер не превышает 30 мкм (фиг. 4а). Рекристаллизованный объем термообработанного перед деформацией образца составляет 87%, а средний размер рекристаллизованных γ-зерен и α2-частиц составляет 1-2 мкм и 1,5-2,5 мкм, соответственно (фиг. 4б). Таким образом, предложенная обработка позволяет существенно снизить напряжения при деформации литого материала.

Пример 2. Образцы нагревали до температуры Тα+35°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура, состоящая из глобулярных α-зерен, со средним размером 33×19 мкм (фиг. 2). После чего их деформировали одноосным сжатием в изотермических условиях при температуре Te-59°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации, пиковое напряжение составляет 104 МПа. После осадки микроструктура рекристаллизована в примерно 68% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 1,5-2 мкм и 2-3 мкм, соответственно (фиг. 5). Около 32% объема образца составляют остатки крупной глобулярной структуры, их размер не превышает 30×10 мкм.

Пример 3. Образцы нагревали до температуры Тα+10°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура со средним размером α-зерен, равным 40 мкм. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Te-60°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации, пиковое напряжение составляет 253 МПа. После осадки микроструктура рекристаллизована в примерно 63% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 1-2 мкм и 1,5-2,5 мкм, соответственно. Около 37% объема образца составляют остатки крупной глобулярной структуры, их размер не превышает 20 мкм.

Пример 4. Образцы нагревали до температуры Тα+100°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура, состоящая из глобулярных зерен, со средним размером 60 мкм. Помимо α- в структуре наблюдается присутствие зерен β-фазы. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-60°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации, пиковое напряжение составляет 275 МПа. После осадки микроструктура рекристаллизована в примерно 59% объема заготовки, средний размер рекристаллизованных γ-зерен, α2-частиц и β-зерен составляет 1,7-2,2 мкм, 1,9-2,8 мкм и 1,8-2,4 мкм, соответственно. Около 41% объема образца составляют остатки крупной глобулярной структуры, их размер не превышает 25 мкм.

Пример 5. Образцы нагревали до температуры Тα+10°С, выдерживали в течение 10 минут, закаляли в масле. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-60°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации, пиковое напряжение составляет 210 МПа. Видно, что использование термической обработки способствует снижению напряжений при деформации. Пиковые напряжения уменьшаются с 430 МПа до 210 МПа для литого и термообработанного состояния, соответственно. После осадки микроструктура сплава рекристаллизована на 65% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 1,5-2 мкм и 2-3 мкм, соответственно. Около 35% объема образца составляют остатки крупной глобулярной структуры, их размер не превышает 30×10 мкм.

Пример 6. Образцы нагревали до температуры Тα+35°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-60°С со скоростью деформации 10-4 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации по сравнению с литым состоянием. Пиковое напряжение составляет 130 МПа, что на 120 МПа меньше чем в литом состоянии. После осадки микроструктура рекристаллизована в примерно 70% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 2-2,5 мкм и 3-5 мкм, соответственно. Около 30% объема образца составляют остатки крупной глобулярной структуры, их размер не превышает 25×10 мкм.

Пример 7. Образцы нагревали до температуры Тα+40°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура, состоящая из глобулярных зерен, со средним размером 30 мкм. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-60°С со скоростью деформации 10-1 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации, пиковое напряжение составляет 600 МПа. Термическая обработка позволила снизить пиковые напряжения на 250 МПа. После осадки микроструктура рекристаллизована в примерно 45% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц и β-зерен составляет 0,5-1 мкм и 0,7-1,1 мкм, соответственно. Около 55% объема образца составляют остатки крупной пластинчатой структуры, их размер не превышает 35 мкм.

Пример 8. Образцы нагревали до температуры Тα+40°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура со средним размером α-зерен, равным 40 мкм. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-200°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Пиковое напряжение составляет 750 МПа, что на 100 МПа меньше, чем в литом состоянии. После осадки микроструктура рекристаллизована в примерно 35% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 0,5-0,7 мкм и 0,6-0,9 мкм, соответственно. Около 65% объема образца составляют остатки пластинчатой структуры, их размер не превышает 30 мкм. В литом состоянии рекристаллизованный объем не превышает 15% объема заготовки.

Пример 9. Образцы нагревали до температуры Тα-100°С, выдерживали в течение 4 часов в α2+γ-фазовой области, а затем закаливали на воздухе. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Те-60°С со скоростью деформации 10-3 с-1 и степенью е=1, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Сплав демонстрирует низкие значения напряжений при деформации, пиковое напряжение составляет 200 МПа. После осадки микроструктура рекристаллизована в примерно 60% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 1-1,2 мкм и 1,2-1,5 мкм, соответственно. Около 15% объема образца составляют остатки крупной глобулярной структуры, их размер не превышает 30×20 мкм.

Пример 10. Образцы нагревали до температуры Тα+40°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура со средним размером α-зерен, равным 40 мкм. После чего деформировали одноосным сжатием в изотермических условиях при температуре Te-200°С со скоростью деформации 10-3 с-1 и степенью е=0,7,затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Пиковое напряжение составляет 750 МПа, что на 100 МПа меньше, чем в литом состоянии. После осадки микроструктура рекристаллизована в примерно 30% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 0,7-0,9 мкм и 0,8-1 мкм, соответственно. Около 70% объема образца составляют остатки пластинчатой структуры, их размер не превышает 30 мкм. В литом состоянии рекристаллизованный объем не превышает 15% объема заготовки. Таким образом, предварительная термическая обработка позволяет увеличить рекристаллизованный объем в два раза по сравнению с состоянием без предварительной термической обработки.

Пример 11. Образцы нагревали до температуры Тα+40°С, выдерживали в течение 10 минут, а затем закаливали на воздухе. В итоге была получена микроструктура со средним размером α-зерен, равным 40 мкм. После чего их деформировали одноосным сжатием в изотермических условиях при температуре Te-200°С со скоростью деформации 10-3 с-1 и степенью е=0,5, затем заготовку подвергали охлаждению со скоростью 5-100°С/с до комнатной температуры. Пиковое напряжение составляет 750 МПа, что на 100 МПа меньше, чем в литом состоянии. После осадки микроструктура рекристаллизована в примерно 15% объема заготовки, средний размер рекристаллизованных γ-зерен и α2-частиц составляет 0,8-0,9 мкм и 0,9-1 мкм, соответственно. Около 85% объема образца составляют остатки пластинчатой структуры, их размер не превышает 30 мкм. В литом состоянии рекристаллизованный объем не превышает 15% объема заготовки. Таким образом, степени деформации е=0,5 не достаточно для достижения более высокой доли рекристаллизованных зерен, чем при деформации литого состояния.

Применение заявленного способа позволяет снизить напряжения течения и увеличить рекристаллизованный объем заготовки по сравнению с деформацией сплава на основе алюминида титана γ-TiAl в литом состоянии и получить однородную мелкозернистую структуру в заготовке.

Для достижения более низкого размера зерен деформацию можно проводить за несколько этапов с постепенным понижением температуры. Температуру последующего этапа деформации выбирают не выше предыдущего для сохранения получаемого размера зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРМЕТАЛЛИДНЫЙ СПЛАВ НА ОСНОВЕ γ-TiAl ФАЗЫ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ ИЗ ИНТЕРМЕТАЛЛИДНОГО СПЛАВА НА ОСНОВЕ γ-TiAl ФАЗЫ | 2021 |

|

RU2777775C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ ФАЗ γ-TiAl+α-TiAl | 2012 |

|

RU2503738C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| Способ обработки интерметаллических сплавов на основе гамма-алюминида титана | 2015 |

|

RU2625515C2 |

| Интерметаллический сплав на основе TiAl | 2015 |

|

RU2621500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА | 2005 |

|

RU2370561C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ОТЛИВОК ИЗ СПЛАВОВ НА ОСНОВЕ ГАММА АЛЮМИНИДА ТИТАНА | 2012 |

|

RU2502824C1 |

Изобретение относится к области металлургии, а именно к обработке давлением и может быть использовано для получения из этих материалов заготовок, полуфабрикатов и изделий с регламентированной структурой, используемых в аэрокосмической и автомобильной технике. Способ термомеханической обработки заготовок из литых (γ+α2)-интерметаллидных сплавов на основе γ-TiAl включает нагрев и деформацию. Перед нагревом и деформацией заготовку подвергают отжигу при температуре в диапазоне от Тα-100°С до Тα+100°С в течение не менее 10 минут, где Тα - температура α↔γ превращения. Затем проводят охлаждение заготовки со скоростью 5-100°С/с до комнатной температуры, осуществляют нагрев в (γ+α2)-фазовую область до температуры ниже на 5-200°С температуры эвтектоидного превращения и деформацию в изотермических условиях со скоростью деформации 10-1-10-4 С-1 и степенью деформации е не менее 0,7, после чего проводят охлаждение заготовки со скоростью 5-100°С/с до комнатной температуры. Снижается напряжение течения при деформации, обеспечивается мелкозернистая структура. 5 ил., 11 пр.

Способ термомеханической обработки заготовок из литых (γ+α2)-интерметаллидных сплавов на основе γ-TiAl, включающий нагрев и деформацию, отличающийся тем, что перед нагревом и деформацией заготовку подвергают отжигу при температуре в диапазоне от Тα-100°С до Тα+100°С в течение не менее 10 минут, где Тα - температура α↔γ превращения, затем проводят охлаждение заготовки со скоростью 5-100°С/с до комнатной температуры, осуществляют нагрев в (γ+α2)-фазовую область до температуры ниже на 5-200°С температуры эвтектоидного превращения и деформацию в изотермических условиях со скоростью деформации 10-1-10-4 С-1 и степенью деформации е не менее 0,7, после чего проводят охлаждение заготовки со скоростью 5-100°С/с до комнатной температуры.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ ФАЗ γ-TiAl+α-TiAl | 2012 |

|

RU2503738C2 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| US 5442847 A, 22.08.1995 | |||

| US 5328530 A, 12.07.1994. | |||

Авторы

Даты

2017-01-10—Публикация

2015-08-24—Подача