Изобретение относится к области обработки металлов и сплавов, в частности к обработке заэвтектоидных сплавов на основе алюминидов титана TiAl (γ фаза) и Ti3Al (α2 фаза), полученных литьем или методом порошковой металлургии. Оно может быть использовано для получения заготовок, полуфабрикатов и изделий с регламентированной структурой.

Заэвтектоидные сплавы на основе γ+α2 фаз (далее γ+α2 сплавы) характеризуются высокой жаропрочностью и жаростойкостью, что в сочетании с низким удельным весом делает их весьма перспективными для высокотемпературного применения. Наиболее высокую жаропрочность демонстрируют сплавы с пластинчатой (lamellar) микроструктурой. Однако при наличии такой структуры γ+α2 сплавы обладают низкой пластичностью не только при комнатной, но и высоких температурах, что существенно затрудняет их обработку. Напротив, в равноосном мелкозернистом состоянии они характеризуются относительно низкой жаропрочностью, но имеют повышенную пластичность и, соответственно, обрабатываемость как при высоких, так и при комнатной температуре. Поэтому получение в γ+α2 сплавах равноосной мелкозернистой микроструктуры имеет важное практическое значение. Наличие такой микроструктуры позволяет деформировать эти сплавы с целью придания формы, наприме, ковать, прокатывать и т.д. После придания формы заготовку подвергают термообработке для формирования в ней пластинчатой структуры. Заключительной операцией термообработки является старение. Такова обычная схема обработки γ+α2 сплавов.

Для повышения пластичности и, соответственно, обрабатываемости γ+α2 сплавов в настоящее время используют две группы методов. Первая группа методов связана с порошковой металлургией. Эти методы позволяют получить в γ+α2 сплавах мелкое зерно, причем в довольно больших заготовках. К достоинствам порошковых сплавов следует также отнести характерную для них высокую однородность распределения фаз и в целом микроструктуры. Другая группа методов связана с использованием горячей деформации, в процессе которой в γ+α2 сплавах протекает динамическая рекристаллизация, приводящая к измельчению исходной микроструктуры. Эти методы применяются преимущественно к литым γ+α2 сплавам, но, в принципе, могут быть применены и к порошковым материалам. Несмотря на отмеченные выше достоинства, методы порошковой металлургии имеют ряд существенных недостатков. Они относятся к довольно дорогим методам получения материалов. Кроме того, остаются под вопросом и проблемы чистоты порошковых материалов и их пористости. Поэтому в настоящее время значительные усилия направляются на разработку методов горячей деформации литых γ+α2 сплавов. Эти методы дешевле и поэтому представляют значительный интерес. Рассмотрим ниже некоторые из известных способов, принадлежащих ко второй группе.

Низкая обрабатываемость литых γ+α2 сплавов при горячей деформации обусловлена исключительной склонностью их к локализации пластического течения. Ей способствуют: а) крупнозернистая структура слитка с ярко выраженной зоной столбчатых кристаллов, протяженность которой существенно возрастает с увеличением его размеров; б) сильная склонность этих сплавов к дендритной ликвации, обусловленная наличием двойного каскада перитектических реакций; дендритная ликвация ведет к образованию двух структурных составляющих пластинчатой и равноосной γ, отличающихся деформационными характеристиками; в) различие в деформационных характеристиках γ и α (α2) фаз. Поэтому обработка этих сплавов должна быть прецизионной и направлена не только на измельчение микроструктуры, но и повышение их химической и микроструктурной однородности. С другой стороны, горячая обработка должна быть также целесообразной с точки зрения стоимости.

К настоящему времени наибольшее развитие получили методы деформации γ+α2 сплавов в высокотемпературной γ+α фазовой области [S.L. Semiatin, J.C. Chesnutt, C. Austin et al., in M.V. Nathal, et al., eds., Structural Intermetallics (Warrendale, PA: TMS, 1997), 263-276]. Как показали исследования [S. L. Semiatin, V. Seetharaman, and V.K. Jain, Metall. Trans. A, 25A (1994), 2753-2768], при использовании оболочки они относительно легко поддаются в этой области даже высокоскоростным методам обработки, таким как обычная (в оболочке) ковка и экструзия. Однако эти методы имеют существенный недостаток. Они не учитывают значительного различия деформационных характеристик структурных составляющих (пластинчатой и равноосной γ) и фаз (γ и α), что ведет к формированию очень неоднородной (строчечной) микроструктуры, которая наследуется при последующей термообработке в α фазовой области. К недостаткам указанных методов относится также необходимость использования оболочки. Применение более низких скоростей деформации, способствующих повышению однородности пластического течения, например, при изотермической ковке в γ+α фазовой области затрудняет достижение полностью рекристаллизованной микроструктуры из-за быстрого протекания процессов возврата в разупорядоченной α фазе. Кроме того, этот метод деформации вынуждает применять дорогостоящий инструмент, например, из молибденового сплава.

Известен способ получения изделий из γ+α2 сплавов с повышенными свойствами, который включает их горячую деформацию от температуры на 130oC ниже эвтектоидной температуры до температуры на 20oC ниже α превращения, термообработку при температуре α превращения в течение 15-120 мин, охлаждение со скоростью 30-500oC в минуту и старение при температуре 750-1050oC в течение 4-300 ч. [Патент США N 5226985]. Описанный способ рассматривает деформацию в основном лишь как способ придания изделию формы, но при этом не уделяет должного внимания формированию в нем однородной мелкозернистой структуры. Кроме того, допускается деформация при температурах выше эвтектоидной, недостатки которой уже рассмотрены выше.

Известны работы, посвященные формированию равноосной мелкозернистой микроструктуры при горячей деформации в γ+α2 фазовой области отдельных сплавов. Известен способ обработки литых заготовок из γ+α2 сплава (Ti-48Al-2Cr, в ат. %), предложенный в решении [C. Koeppe, A. Bartels, and J. Seeger et al., Metall. Trans. A, 24A (1993), 1795-1806]. Он включает в себе гомогенизирующий отжиг при 1400oC в течение 1,5 ч, последующую одноосную деформацию сжатием за два перехода при 1000oC со скоростью 10-3 с-1 с промежуточным отжигом при 1250 или 1280oC в течение 1 ч, последующий отжиг при 1200oC в течение 1 или 2 ч и старение при 1000oC в течение 4 ч. Способ хорош тем, что обеспечивает формирование равноосной мелкозернистой микроструктуры с высокой однородностью размеров зерен и распределение α2 фазы. Однако он приводит к формированию в микроструктуре большого количества двойниковых границ (двойников отжига), которые снижают обрабатываемость сплава при последующей деформационной обработке, поскольку эти границы затрудняют развитие зернограничного проскальзывания - основного механизма деформации мелкозернистых материалов при горячей деформации. Описанный способ не применим к γ+α2 сплавам, содержащим большее количество α2 фазы и характеризующимся большим размером колоний, чем сплав Ti-48Al-2Cr.

Таким образом, для широкого внедрения γ+α2 сплавов представляется важным в совершенстве овладеть технологией формирования однородной мелкозернистой микроструктуры в этих материалах. Наиболее целесообразным (дешевым) и универсальным методом получения такой микроструктуры является горячая деформация.

Задача изобретения заключается в разработке способа обработки заготовок из γ+α2 сплавов для получения в них посредством горячей деформации однородной мелкозернистой микроструктуры до 0,1 мкм. Дополнительной задачей изобретения является получение широкого спектра других структурных состояний. Другой дополнительной задачей изобретения является удешевление способа обработки этих сплавов.

Поставленная задача решается способом обработки заготовок из заэвтектоидных γ+α2 сплавов, заключающимся в нагреве и деформации, отличающимся тем, что деформацию заготовки осуществляют в интервале температур 700-TeoC, где Te - температура эвтектоидного превращения, со скоростями 10-4-10-1 с-1 за i этапов, за n переходов на каждом этапе, с суммарной степенью деформации Σε, обеспечивающей измельчение размера зерен за счет рекристаллизации, при этом температуру Ti и скорость деформации  заготовки на каждом этапе определяют по результатам испытаний Ni, образцов, имеющих размер зерен/колоний di, причем d1=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения.

заготовки на каждом этапе определяют по результатам испытаний Ni, образцов, имеющих размер зерен/колоний di, причем d1=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения.

Поставленная задача решается также, если:

при испытании образцов сжатием степень деформации выбирают порядка 80%;

после испытания образцы охлаждают со скоростью, препятствующей развитию метадинамической рекристаллизации;

при выборе конкретной температуры и скорости деформации заготовки на каждом этапе дополнительно учитывают коэффициент скоростной чувствительности напряжения течения m, определяемый при деформации образцов;

после испытания заготовку охлаждают со скоростью препятствующей развитию метадинамической рекристаллизации;

перед деформацией заготовку подвергают гомогенизирующему отжигу при температуре Tα+(10-20oC) в течение 30-240 мин, где Tα - температура α-превращения.

перед деформацией заготовку подвергают горячему изостатическому прессованию при температуре Tα +(10-20oC);

деформацию заготовки осуществляют ковкой;

деформацию заготовки осуществляют ковкой со сменой осей деформации после каждого перехода;

деформацию заготовки осуществляют равноканально-угловым прессованием при угле ϕ между каналами 90o < ϕ < 150o;

деформацию заготовки осуществляют равноканально-угловым прессованием с поворотом заготовки вокруг оси деформирования после каждого перехода;

деформацию заготовки осуществляют экструзией;

берут заготовку из сплава, содержащего равномерно распределенные частицы (бориды, силициды);

перед деформацией заготовку подвергают деформации при температуре Tα (10-40oC) на степень e не менее 1 со скоростью 10-1-101 с-1, с использованием инструмента, имеющего комнатную температуру, методом, зависящим от требуемой формы заготовки;

перед деформацией заготовку подвергают ковке в оболочке.

перед деформацией заготовку подвергают экструзии в оболочке;

перед деформацией заготовку подвергают четырехвалковой прокатке в оболочке;

перед деформацией заготовку подвергают нагреву до температуры 950-1050oC и последующему однократному равноканально-угловому прессованию при температуре 900-1000oC со скоростью  = 10-3-10-2 с-1 на степень не менее 60% эквивалентной растяжению;

= 10-3-10-2 с-1 на степень не менее 60% эквивалентной растяжению;

при деформации крупногабаритной заготовки на первом переходе первого этапа ее нагревают до температуры T1 + Δ T, где ΔT не более 200oC и зависит от коэффициента K, показывающего во сколько раз размеры заготовки больше размеров образца, а также исходного размера зерен/колоний, при этом деформирующий инструмент нагревают до температуры T1;

при деформации крупногабаритной заготовки с исходным крупным размером зерен/колоний на первом переходе первого этапа скорость деформации выбирают в интервале 10-4-5 · 10-4 с-1;

после каждого перехода в случае изотермической деформации проводят промежуточные отжиги заготовки при температуре Ti+(20-50)oC;

после каждого этапа деформации проводят промежуточные отжиги заготовки при температуре на 20-50oC ниже температуры предшествующего этапа деформации;

после последнего этапа деформации проводят термообработку заготовки выше температуры Tα в течение 15-120 мин, охлаждение со скоростью 0,5-50oC/с;

после последнего этапа деформации заготовку подвергают скоростному нагреву до температуры Tα+(20-50oC) со скоростью 10-50oC/с, с последующим охлаждением со скоростью 5-50oC/с;

после последнего этапа деформации заготовку подвергают последующей деформации при температуре Tα+(10-40oC) со скоростью  = 10-1 - 101 с-1 на степень e не менее 3 и охлаждению со скоростью 5-50oC/с;

= 10-1 - 101 с-1 на степень e не менее 3 и охлаждению со скоростью 5-50oC/с;

после последнего этапа деформации проводят термообработку заготовки в температурном интервале Te - Tα в течение 1-10 ч;

в качестве окончательной термообработки проводят старение заготовки при температуре ниже Te в течение 2-100 ч;

после последнего этапа деформации заготовку подвергают дополнительной обработке методом, обеспечивающим ее формообразование при температуре не выше температуры последнего этапа.

В изобретении предлагается подход, позволяющий обрабатывать заготовки из γ+α2 сплавов, с целью получения полуфабрикатов или изделий с мелкозернистой микроструктурой, а также с широким спектром других структурных состояний. Критерием обрабатываемости заготовок из этих материалов является их способность сохранять сплошность в ходе горячей деформации. Сохранение сплошности обеспечивается благодаря интенсивному развитию динамической рекристаллизации, которая является эффективным релаксационным процессом при горячей деформации γ+α2 сплавов. Поскольку наиболее предпочтительными местами для образования рекристаллизованных зерен являются границы зерен/колоний, кинетика динамической рекристаллизации в γ+α2 сплавах и, соответственно, их обрабатываемость определяется исходным размером зерен/колоний.

Для обработки заготовок из γ+α2 сплавов предлагается использовать горячую изотермическую и квазиизотермическую деформацию при относительно низких температурах - в γ+α2 фазовой области. Причем, квазиизотермические условия предполагают поддержание температуры заготовки в процессе деформации на уровне температуры нагрева под деформацию, поскольку основной характеристикой этапа, приводящего к измельчению микроструктуры, является температура деформации. Этого можно достичь, используя теплоизолирующие материалы, повышенные скорости деформации и относительно небольшую разницу температур между заготовкой и инструментом. Так как в γ+α2 фазовой области обе фазы упорядочены, их деформационные характеристики и, соответственно, деформационные характеристики структурных составляющих отличаются меньше, чем в γ+α фазовой области. Это способствует формированию в γ+α2 сплавах при горячей деформации однородной мелкозернистой микроструктуры. Другим достоинством γ+α2 фазовой области является возможность обработки в ней заготовок из γ+α2 сплавов без оболочки и защитной атмосферы. Только в γ+α2 фазовой области можно эффективно использовать относительно дешевый по сравнению с молибденовым инструмент, сделанный, например, из никелевого жаропрочного сплава и стеклосмазки, препятствующие окислению γ+α2 сплавов и уменьшающие контактное трение между заготовкой и инструментом.

Выбор конкретных температур и скоростей деформации на этапах, а также скорости охлаждения после каждого перехода основан на следующем принципе, который можно назвать принципом эффективного измельчения и наилучшей обрабатываемости. Деформацию γ+α2 сплавов на каждом этапе обработки необходимо вести при таких температурно-скоростных условиях, которые бы обеспечили как эффективное измельчением микроструктуры благодаря динамической рекристаллизации, так и наиболее быстрый переход этих материалов к сверхпластическому течению. Температуры деформации на каждом этапе и переходе должны быть таковыми, чтобы нагревы до них не вызывали статический рост зерен. Охлаждение после каждого перехода рекомендуется проводить со скоростью, препятствующей развитию метадинамической рекристаллизации.

Необходимо подчеркнуть, что динамическая рекристаллизация ведет не только к измельчению микроструктуры, но и формированию в ней границ зерен преимущественно произвольного типа. Именно эти факторы и обеспечивают переход материала к сверхпластическому течению.

Реализация указанного выше принципа важна с двух точек зрения. Во-первых, сверхпластическая деформация способствует повышению химической и микроструктурной однородности материала, что, как отмечалось выше, весьма важно для обработки γ+α2 сплавов. Во-вторых, подвергаясь сверхпластической обработке на каждом предыдущем переходе и этапе, заготовки из γ+α2 сплавов перед каждым последующим переходом и этапом обладают наилучшей обрабатываемостью. Рассмотрим как реализуется этот принцип при выборе конкретных интервалов температур и скоростей деформации.

Если в γ+α2 сплаве в исходном состоянии или в результате предыдущей обработки был достигнут размер зерен, например, 0,3-0,4 мкм, то он еще поддается деформации (например, ковке) со скоростью 10-4-5·10-4 с-1 даже при 700oC. При этом имеет место последующее измельчение зерен до 0,1 мкм и переход сплава к сверхпластическому течению, особенностью которого является высокий уровень напряжения течения (> 500 МПа). При дальнейшем понижении температуры деформации обрабатываемость γ+α2 сплавов резко падает даже при использовании более мягкого способа деформации, чем ковка (например, равноканально-углового прессования). γ+α2 сплавы претерпевают частичное нарушение дальнего порядка, которое приводит к подавлению не только процессов динамического возврата и динамической рекристаллизации, но и к существенному затруднению дислокационного скольжения. В результате, кинетически более выгодным становится процесс разрушения, чем процесс деформации.

При наличии в γ+α2 сплавах в исходном состоянии микроструктуры с относительно большим размером зерен/колоний, что всегда имеет место в слитках, наиболее быстрый переход к сверхпластическому течению на первом этапе обычно наблюдается при температурах деформации 1000-TeoC и скоростях деформации 5х10-4-5·10-3 с-1. Именно при этих режимах в γ+α2 сплавах реализуется наиболее благоприятное для сверхпластичности сочетание размера зерен и удельного рекристаллизованного объема. Чем быстрее в γ+α2 сплаве протекает динамическая рекристаллизации, тем меньше требуется степень деформации и, соответственно, переходов для начала сверхпластической деформации. Не менее важным из рассматриваемых двух параметров является и размер рекристаллизованных зерен, поскольку он определяет верхнюю границу температурного интервала. После деформации при температурах 1000-TeoC и указанных скоростях деформации их размер в γ+α2 сплавах обычно не более 10-15 мкм. Отметим, что критический размер зерен для перехода материалов к сверхпластическому течению составляет 10-15 мкм. Повышение температуры деформации выше Te и/или снижение скорости деформации ведет к некоторому увеличению удельного рекристаллизованного объема, но при этом возрастает и размер рекристаллизованных зерен, который может превысить указанный выше критический размер зерен. Кроме того, выше температуры Te заметную и негативную роль начинает играть статическая рекристаллизация. В этом случае, повторные нагревы до температуры деформации будут способствовать развитию статической рекристаллизации, приводящей к

росту зерен и формированию большого количества "вредных" двойниковых границ. Относительно медленное охлаждение заготовки также может привести к аналогичному эффекту за счет метадинамической рекристаллизации. Все это препятствует переходу γ+α2 сплавов при последующей обработке к сверхпластическому течению и, тем самым, ухудшает их обрабатываемость. Снижение температуры деформации ниже 1000oC и/или повышение скорости деформации, напротив, приводит к уменьшению размера зерен, но при этом уменьшается и удельный рекристаллизованный объем, то есть для перевода материала в сверхпластическое состояние потребуется большая степень деформации и/или количество переходов. Медленное развитие динамической рекристаллизации при высоких скоростях деформации (> 10-2-10-1 с-1) и/или относительно низких температурах (<950 С) часто является причиной нарушения сплошностни γ+α2 сплавов.

При наличии в γ+α2 сплаве относительно мелкозернистой, например с размером зерен около микрона, и стабильной микроструктуры (что характерно для порошковых материалов) обработка может осуществляться при температурах 900-1000oC и со скоростью 10-1 с-1. Это также приведет к измельчению микроструктуры и обеспечит быстрый переход к сверхпластическому течению.

Перед деформацией заготовки из γ+α2 сплава на каждом этапе проводится предварительное исследование Ni образцов для определения оптимальных параметров обработки: температуры Ti и скорости  деформации. Для этого перед каждым этапом из заготовки сплава вырезаются Ni образцов, которые деформируются сжатием. После испытания они охлаждаются на воздухе. На основе этих испытаний определяются температурно-скоростные режимы, при которых образцы сплава деформируются на степень εi с сохранением сплошности. Для выбора из этих режимов деформации оптимального необходимо использовать указанный выше принцип. С этой целью в образцах определяется удельный рекристаллизованный объем и размер рекристаллизованных зерен. Для этого они разрезаются пополам вдоль оси сжатия и поперечное сечение изучается на оптическом микроскопе. Для оценки указанных параметров используется метод секущих.

деформации. Для этого перед каждым этапом из заготовки сплава вырезаются Ni образцов, которые деформируются сжатием. После испытания они охлаждаются на воздухе. На основе этих испытаний определяются температурно-скоростные режимы, при которых образцы сплава деформируются на степень εi с сохранением сплошности. Для выбора из этих режимов деформации оптимального необходимо использовать указанный выше принцип. С этой целью в образцах определяется удельный рекристаллизованный объем и размер рекристаллизованных зерен. Для этого они разрезаются пополам вдоль оси сжатия и поперечное сечение изучается на оптическом микроскопе. Для оценки указанных параметров используется метод секущих.

Оптимальный режим должен одновременно обеспечить эффективное измельчение микроструктуры и повышенное среди полученных (необязательно максимальное) значение удельного рекристаллизованного объема.

Определив оптимальные параметры обработки на первом этапе, можно деформировать заготовку. Количество переходов на первом и каждом последующем этапе должно быть достаточным для достижения полностью рекристаллизованной микроструктуры. Количество этапов и шаг Δt, с которым снижают температуру, зависят от исходного размера зерен/колоний. Перед каждым этапом степень перегрева заготовки ΔT перед деформацией должна лишь учитывать ее некоторое охлаждение при переносе из печи в деформирующий инструмент.

Оценку обрабатываемости γ+α2 сплавов, их склонность к динамической рекристаллизации целесообразно проводить на цилиндрических образцах, которые деформируют сжатием в различных температурно-скоростных условиях на степень деформации порядка 80%. Эта степень больше степени деформации, которую вносят в заготовку за один переход при ковке. Поэтому на основе испытаний цилиндрических образцов можно надежно прогнозировать поведение заготовки из γ+α2 сплава на первом переходе.

Скорость охлаждения, достигаемая при охлаждении на воздухе образцов γ+α2 после горячей деформации, обычно вполне достаточна для подавления роста зерен в результате метадинамической рекристаллизации. Это обусловлено относительно медленным протеканием в γ+α2 сплавах диффузионных процессов.

При выборе оптимальных температуры Ti и скорости деформации εi заготовки дополнительно рекомендуется учитывать коэффициент скоростной чувствительности напряжения течения m. Он позволяет проверить правильность выбора оптимальных температурно-скоростных условий деформации заготовки, сделанного на основе металлографических исследований. Для оценки m проводят испытания сжатием образцов по режимам, обеспечивающим сохранение их сплошности. При достижении степени деформации 40% измерение коэффициента m проводится методом переключения скоростей.

Даже в случае крупногабаритных заготовок из γ+α2 сплавов охлаждение их на воздухе после горячей деформации обеспечивает достаточную для подавления процесса метадинамической рекристаллизации скорость охлаждения.

Гомогенизирующий отжиг повышает химическую и, в конечном счете, микроструктурную однородность и обрабатываемость γ+α2 сплавов. Поэтому, по крайней мере, литые сплавы должны подвергаться обязательному гомогенизирующему отжигу. Важно при этом избежать чрезмерного роста зерен. Поэтому температура отжига заготовки должна быть лишь немного выше Tα

Совмещение горячего изостатического прессования с гомогенизирующим отжигом позволяет уменьшить время и стоимость обработки заготовки.

Метод изотермической ковки (без оболочки) наиболее простой, дешевый и достаточно эффективный способ получения заготовок γ+α2 сплавов с мелкозернистой структурой. Ковке поддается большинство разработанных γ+α2 сплавов. Ковка ведется с использованием стеклосмазки, которая уменьшает контактное трение между заготовкой и инструментом и снижает степень окисления материала. К недостаткам ковки относятся неоднородность деформации и трудность сохранения исходной формы заготовки.

Для достижения полной проработки заготовки при ковке ее осуществляют со сменой осей деформации в трех взаимно перпендикулярных направлениях после каждого перехода. Наиболее благоприятной для полной проработки заготовки является последовательность переходов a-b-c-a-b-c и т.д.

Если важно сохранение формы заготовки и/или она характеризуется очень крупным размером зерен/колоний, то ее обработку целесообразно осуществлять более "мягким", чем ковка методом деформации - равноканально-угловым прессованием. Применение этого метода позволяет существенно расширить диапазон размеров зерен/колоний, с которым γ+α2 сплавы могут деформироваться без нарушения сплошности. При выборе угла ϕ между каналами необходимо учитывать износостойкость инструмента и склонность сплава к динамической рекристаллизации. Увеличение ϕ снижает износ инструмента. Однако превышение угла ϕ выше 150o нецелесообразно, поскольку существенно замедляет развитие в материале динамической рекристаллизации. Правильный выбор конструкции оснастки позволяет деформировать заготовки γ+α2 (сплавов без оболочки с применением только стеклосмазки. Стоит отметить, что выбор температурно-скоростных условий деформации зависит не только от исходного размера зерен, но и прочности материала оснастки.

Для полной проработки заготовки с исходным крупным зерном обработку осуществляют равноканально-угловым прессованием без оболочки с поворотом заготовки вокруг оси деформирования после каждого перехода.

Экструзии целесообразно подвергать заготовки с очень крупным размером зерен/колоний. Экструзию рекомендуется проводить в квазиизотермических условиях: в оболочке, при относительно небольшой разнице температур между заготовкой и инструментом и при повышенных скоростях деформации. Это обеспечивает формирование относительно однородной мелкозернистой микроструктуры в заготовке, позволяет использовать относительно недорогой инструмент и предотвращать его быстрый износ.

Одним из эффективных путей для успешной обработки γ+α2 сплавов является введение в эти сплавы модификаторов, таких, например, как бор, кремний, образующих равномерно распределенные тугоплавкие частицы - бориды, силициды. Они существенно ускоряют развитие динамической рекристаллизации в этих сплавах, улучшая тем самым их обрабатываемость, даже при наличии в исходном состоянии большого размера зерен/колоний. Это связано с тем, что частицы также, как и границы зерен/колоний, являются предпочтительными местами для образования рекристаллизованных зерен.

В случае, если образцы деформируются с образованием трещин или вообще разрушаются, необходимо провести мероприятия по уменьшению размера зерен в сплаве. Одним из способов предварительного измельчения микроструктуры γ+α2 сплавов является высокоскоростная деформация (обычная ковка, экструзия или четырехвалковая прокатка) при температурах Τα +(10-40)oC. Такая деформация ведет к существенному измельчению исходной микроструктуры и повышению обрабатываемости γ+α2 сплавов. Кроме того, она эффективно способствует устранению дендритной ликвации и поэтому отпадает необходимость в гомогенизирующем отжиге. В результате предварительного измельчения последующая деформация в γ+α2 фазовой области не вызывает нарушение сплошности как образцов, так и заготовок из γ+α2 сплава.

Для предварительного измельчения микроструктуры в крупногабаритных заготовках можно использовать высокоскоростную ковку в оболочке с использованием инструмента, имеющего комнатную температуру.

Для получения прутков с предварительно измельченной микроструктурой можно применять высокоскоростную экструзию в оболочке с использованием инструмента, имеющего комнатную температуру.

Еще одним способом получения прутков с предварительно измельченной микроструктурой является четырехвалковая прокатка в оболочке.

Если заготовка характеризуется большим размером зерен/колоний эффективным способом предварительного измельчения ее микроструктуры является равноканально-угловое прессование. После равноканально-углового прессования заготовка может быть подвергнута деформации, например ковке в γ+α2 области в изотермических условиях.

В случае деформации крупногабаритной заготовки с исходным крупным размером зерен/колоний на первом переходе иногда целесообразно перегревать ее на ΔT градусов выше температуры инструмента. Указанный перегрев заготовки является вынужденной мерой. Он позволяет избежать нарушения сплошности заготовки, но замедляет измельчение микроструктуры. При этом в процессе деформации допускается снижение температуры до температуры инструмента.

Другим способом предотвращения нарушения сплошности крупногабаритной заготовки с исходным крупным размером зерен/колоний при деформации на первом переходе является использование низких скоростей деформации.

Если заготовка и исходный размер зерен велики и динамическая рекристаллизация в сплаве развивается крайне медленно, чтобы избежать ее разрушения целесообразно после каждого перехода проводить промежуточный отжиг при температуре на 20-50oC выше температуры деформации Ti для снятия в ней избыточных внутренних напряжений. Эти отжиги также являются вынужденной мерой, поскольку необходимы для сохранения сплошности заготовки, но замедляют процесс измельчения микроструктуры.

При переходе с одного этапа деформации к другому целесообразно проводить промежуточный отжиг при температуре на 20 - 50oC ниже температуры предшествующего этапа деформации для более полного протекания рекристаллизации и снятия внутренних напряжений в заготовке.

Если после последнего этапа деформации достигнут требуемый размер заготовки, то для получения в ней полностью пластинчатой микроструктуры с относительно крупным размером колоний ее подвергают термообработке выше температуры Tα. Размер колоний контролируется температурой и временем выдержки, межпластинчатое расстояние - скоростью охлаждения. Указанная обработка позволяет достичь в γ+α2 сплавах высокий уровень жаропрочных свойств.

Если после последнего этапа деформации достигнут требуемый размер заготовки, то для получения в ней полностью пластинчатой микроструктуры с относительно мелким размером колоний ее подвергают скоростному нагреву до температуры Tα +(20-50oC). Размер колоний контролируется как скоростью нагрева, так и скоростью охлаждения. Указанная обработка направлена на обеспечение высокого уровня комплекса высоко- и низкотемпературных механических свойств γ+α2 сплавов.

Еще один способ получения в заготовке полностью пластинчатой микроструктуры с относительно мелким размером колоний связан с высокоскоростной деформацией (например, обычной экструзией или четырехвалковой прокаткой). Для этого после последнего этапа деформации заготовку деформируют при Tα +(10-40)oC со скоростями  = 10-1-101 с-1 на степень e не менее 3. Деформация в указанных условиях ведет к измельчению α-зерна. Последующее быстрое охлаждение позволяет зафиксировать относительно мелкий размер колоний. Данная обработка также направлена на достижение высокого уровня комплекса механических свойств γ+α2 сплавов.

= 10-1-101 с-1 на степень e не менее 3. Деформация в указанных условиях ведет к измельчению α-зерна. Последующее быстрое охлаждение позволяет зафиксировать относительно мелкий размер колоний. Данная обработка также направлена на достижение высокого уровня комплекса механических свойств γ+α2 сплавов.

Если после последнего этапа деформации достигнут требуемый размер заготовки, то для получения в ней равноосной мелкозернистой, дуплексной или близкой к пластинчатой микроструктуры проводят термообработку в температурном интервале Te-Tα. Эта обработка обеспечивает повышенный уровень пластичности γ+α2 сплавов.

Для повышения прочностных свойств заготовки из γ+α2 сплава заключительной ее обработкой является старение при температурах ниже Te. Старение непосредственно после горячей деформации обеспечивает и наиболее высокую пластичность этих сплавов.

Если после последнего этапа обработки заготовку подвергают дополнительной изотермической обработке, например прокатке или штамповке изделия, с получением формы, близкой к окончательной (near end-shape forging), то она проводится при температуре не выше температуры последнего этапа.

Изобретение поясняется иллюстрациями, где:

на фиг. 1 показана микроструктура образца из сплава Ti-48Al-2Nb-2Cr (ат. %): а - до деформации, б - после деформации;

на фиг. 2 показаны типичные штамповки, полученные "осадкой" массивных слитков из сплава Ti-48Al-2Nb-2Cr (ат.%) при Т=1000oC и ε = 5·10-3 с-1 ε = 80%);

на фиг. 3 показана микроструктура заготовки из сплава Ti-48Al-2Nb-2Cr (ат.%) с микрокристаллическим размером зерен;

на фиг. 4 показана микроструктура заготовки из сплава Ti-48Al-2Nb-2Cr (ат.%) с субмикрокристаллическим размером зерен.

Примеры

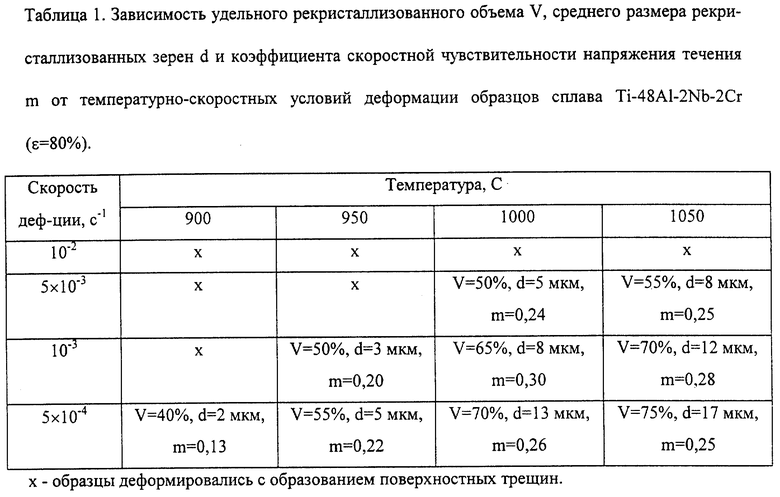

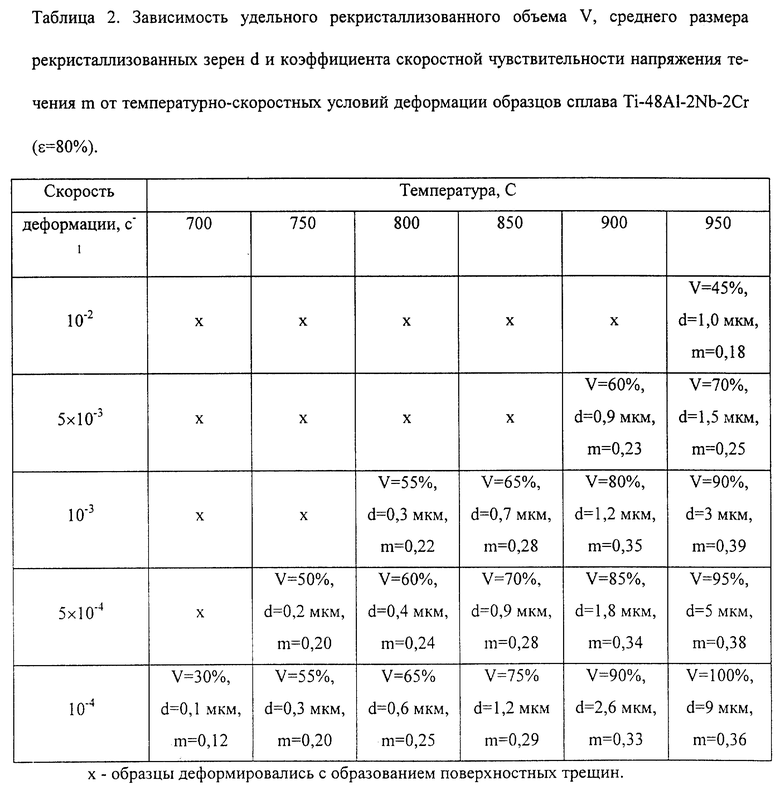

Пример 1. Литые модельные образцы сплава Ti-48Al-2Nb-2Cr (ат.%), предварительно подвергнутые горячему изостатическому прессованию при 1260oC в течение 2 ч и гомогенизирующему отжигу при 1380oC в течение 30 мин с размерами ⊘ 8х10 мм (К=1), деформировали сжатием при температурно-скоростных условиях в указанном интервале на ε = 80%. Для уменьшения окисления образцов и контактного трения между ними и инструментом их покрывали стеклосмазкой ЭВТ-24. После испытания образцы охлаждали на воздухе и визуально осматривали. Результаты испытаний и металлографических исследований представлены в таблице 1. Как видно из таблицы, часть образцов деформировалась с образованием поверхностных трещин. При режимах, обеспечивших сохранение сплошности образцов, деформировалась вторая серия образцов, в которой при достижении степени деформации 40% производилось измерение коэффициента скоростной чувствительности напряжения течения m методом переключения скоростей.

В исходном состоянии (после гомогенизации) размер колоний составлял 800 мкм. Анализ таблицы показывает, что в соответствие с принципом эффективного измельчения и наилучшей обрабатываемости оптимальным режимом обработки сплава является температура деформации 1000oC и скорость деформации 10-3 с-1. Действительно, эти условия обеспечивают формирование рекристаллизованных зерен со средним размером 8 мкм, что существенно меньше исходного размера колоний, и высокий рекристаллизованный объем (фиг. 1 а и б). В результате сплав показывает наиболее высокое значение коэффициента скоростной чувствительности напряжения течения m=0,30. В целом, учитывая накопленный опыт по изотермической деформации γ+α2 сплавов, можно заключить, что обрабатываемость сплава Ti-48Al-2Nb-2Cr невысока из-за относительно медленного развития в нем динамической рекристаллизации. Поэтому при деформации крупногабаритных заготовок (например, при К > 15) целесообразно:

а) использовать инструмент, нагретый до 1000oC ,и скорости деформации в пределах 10-3-5 · 10-3 с-1;

б) перегревать их при первом переходе на 150-200oC;

в) проводить на первом этапе после каждого перехода промежуточные отжиги при температуре 1050oC для снятия избыточных внутренних напряжений.

При деформации относительно небольших заготовок (например, при К < 10) можно ограничиться относительно небольшим перегревом (ΔT = 50oC) и обойтись без промежуточных отжигов между переходами.

Пример 2. При деформации крупногабаритных заготовок из сплава Ti-48Al-2Nb-2Cr были учтены результаты, полученные при испытании модельных образцов (см. пример 1). Литую заготовку, предварительно подвергнутую горячему изостатическому прессованию при 1260oC в течение 2 ч и гомогенизирующему отжигу при 1380oC в течение 30 мин с размерами ⊘ 136х170 мм (К=17), покрывали стеклосмазкой ЭВТ-24 и нагревали в печи типа КС-520/14 до температуры 1200±5oC. После трехчасового прогрева заготовку быстро (не более чем за 15 с) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и "осаживали" на степень ε = 80% при температуре инструмента 1000oC и скорости деформации  = 5·10-3 с-1. На фиг. 2 показаны типичные штамповки, полученные "осадкой" массивных слитков из сплава Ti-48Al-2Nb-2Cr. Микроструктура после такой обработки была лишь частично рекристаллизована и очень неоднородна по сечению штамповок. Для получения полностью рекристаллизованной микроструктуры необходимо применение всесторонней ковки (см. пример 4).

= 5·10-3 с-1. На фиг. 2 показаны типичные штамповки, полученные "осадкой" массивных слитков из сплава Ti-48Al-2Nb-2Cr. Микроструктура после такой обработки была лишь частично рекристаллизована и очень неоднородна по сечению штамповок. Для получения полностью рекристаллизованной микроструктуры необходимо применение всесторонней ковки (см. пример 4).

Пример 3. При деформации крупногабаритных заготовок из сплава Ti-48Al-2Nb-2Cr были учтены результаты, полученные при испытании модельных образцов (см. пример 1). Литую заготовку, предварительно подвергнутую горячему изостатическому прессованию при 1260oC в течение 2 ч и гомогенизирующему отжигу при 1380oC в течение 30 мин с размерами ⊘ 160х200 мм (К=20), покрывали стеклосмазкой ЭВТ-24 и нагревали в печи типа КС-520/14 до температуры 1100±5oC. После трехчасового прогрева заготовку быстро (не более чем за 15 с) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, обворачивали теплоизолирующей тканью и "осаживали" при температуре инструмента 900oC со скоростью 5·10-3-10-2 с-1 на ε = 80%. Далее заготовка отжигалась при 950oC в течение 5 ч. Микроструктура после такой обработки рекристаллизована частично.

Пример 4. При деформации крупногабаритных заготовок из сплава Ti-48Al-2Nb-2Cr были учтены результаты, полученные при испытании модельных образцов (см. пример 1). Литую заготовку, предварительно подвергнутую горячему изостатическому прессованию при 1260oC в течение 2 ч и гомогенизирующему отжигу при 1380oC в течение 30 мин с размерами ⊘ 160х200 мм (К=20), покрывали стеклосмазкой ЭВТ-24 и нагревали в печи типа КС-520/14 до температуры 1200±5oC. После трехчасового прогрева заготовку быстро (не более чем за 15 с) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и подвергали всесторонней ковке при температуре инструмента 1000oC. После первого перехода заготовка помещалась в печь, нагретой до 1050oC. После выдержки в течение 30-60 мин она снова быстро переносилась в штамповый блок и подвергалась ковке. С промежуточными отжигами при 1050oC было сделано 6 переходов со степенями 50-60% за каждый переход, со скоростями 10-3-5·10-3 с-1. Направление деформирования после каждого перехода изменяли на 90o. После первого этапа ковки заготовка быстро переносилась в печь, где выдерживалась в течение 2 ч при 950oC. Микроструктура после такой обработки полностью рекристаллизована, средний размер зерен составляет 5-10 мкм, границы зерен - преимущественно произвольного типа (фиг. 3). Далее в зависимости от требуемого комплекса свойств заготовку можно подвергнуть термообработке в температурном интервале Te-Tα или выше Tα и последующему старению при температурах ниже Te. Для получения полностью пластинчатой микроструктуры с относительно мелким размером колоний можно также использовать высокоскоростной нагрев в α фазовую область или высокоскоростную деформацию в этой области (например, четырехвалковую прокатку или обычную экструзию в оболочке, см. пример 10).

Пример 5. Из заготовки сплава Ti-48Al-2Nb-2Cr с предварительно измельченной микроструктурой (размер зерен 5-10 мкм - см. пример 4) были вырезаны модельные образцы с размерами ⊘ 10 мм (К=1). Их деформировали сжатием в различных температурно-скоростных условиях на степень ε = 80%. Для уменьшения окисления образцов и контактного трения между ними и инструментом их покрывали стеклосмазкой ЭВТ-13 при 700-800oC и ЭВТ-24 при 850-950oC. После испытания образцы охлаждали на воздухе и визуально осматривали. Быстрое охлаждение на воздухе позволяло избежать в образцах развития метадинамической рекристаллизации. Результаты испытаний и металлографических исследований представлены в таблице 2. Анализ таблицы показывает, что для последующего измельчения микроструктуры второй этап обработки массивных заготовок сплава целесообразно проводить при температуре 900oC и скорости деформации 10-3 с-1. При этом режиме в сплаве за несколько переходов формируется полностью рекристаллизованная микроструктура с размером зерен чуть больше микрона.

Пример 6. При деформации заготовок из сплава Ti-48Al-2Nb-2Cr для получения в них субмикронного размера зерен были учтены результаты испытаний модельных образцов аналогичных примеру 5. Заготовку, предварительно подвергнутую горячему изостатическому прессованию при 1260oC в течение 2 ч и гомогенизирующему отжигу при 1380oC в течение 30 мин с размерами ⊘ 48х60 мм (К=6), покрывали стеклосмазкой ЭВТ-24 и нагревали в печи типа КС-520/14 до температуры 1050±5oC. После часового прогрева образец быстро (не более чем за 10 с) переносили в изотермический штамповый блок, установленный на 100-тонном гидравлическом прессе, и подвергали всесторонней ковке при температуре инструмента 1000oC: делали 6 переходов, со степенями 50-60% за переход, со скоростями 10-3-5±10-3 с-1. Направление деформирования после каждого перехода изменяли на 90o. После деформации заготовку быстро переносили в печь, где ее отжигали при температуре 950o в течение 2 ч. Затем проводились второй.и третий этап обработки заготовки, соответственно, при 900 и 800oC. На каждом этапе было сделано по три перехода со степенями 50-60% без промежуточных отжигов. После каждого этапа заготовка быстро переносилась в печь, где выдерживалась два часа при температуре на 50oC ниже температуры последнего перехода. Степень перегрева перед следующим этапом обработки также составляла 50oC. Поэтому операции термообработки после этапа и нагрев заготовки для последующего этапа деформации совмещали. При 800oC использовали другую стеклосмазку - ЭВТ-13. Микроструктура после такой обработки полностью рекристаллизована, средний размер зерен составляет 0,3-0,4 мкм (фиг. 4), границы зерен преимущественно произвольного типа. Если после последнего этапа обработки из заготовки необходимо изготовить изделие, например лопатку, то ее штамповку можно проводить при температуре 800oC и даже ниже.

Пример 7. При деформации заготовок из порошкового сплава Ti-48Al-2Nb-2Cr для получения в них субмикронного размера зерен учитывались результаты испытаний модельных образцов, которые были проведены по аналогичной примеру 5 методике. Заготовку с размерами ⊘ 80х100 мм (К=10) с исходным размером зерен 1,5 мкм покрывали стеклосмазкой ЭВТ-13 и нагревали в печи типа КС-520/14 до температуры 850±5oC. После двухчасового прогрева заготовку быстро (не более чем за 15 с) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и подвергали всесторонней ковке при температуре инструмента 800oC. Было сделано 3 перехода со степенями 50-60% за каждый переход, со скоростями 5·10-4-10-3 с-1. Направление деформирования после каждого перехода изменяли на 90oC. После деформации заготовку быстро переносили в печь, где отжигали при 750oC в течение 2 ч. Микроструктура после такой обработки имеет размер зерен 0,3-0,4 мкм, границы зерен преимущественно произвольны. Далее заготовку можно подвергнуть прокатке в изотермических условиях при температурах 700-800oC.

Пример 8. При изотермическом равноканально-угловом прессовании литых заготовок из сплава Ti-48Al-2Nb-2Cr были учтены результаты, полученные при испытании модельных образцов (см. пример 1). Заготовку, предварительно гомогенизированную при 1380oC в течение 2 ч с размерами 40х24х12 мм, покрывали стеклосмазкой ЭВТ-24 и нагревали в печи "Naberterm" до температуры 950±5oC. После 40-минутного прогрева заготовку быстро (не более чем за 5 с) переносили в экструдер и подвергали изотермическому равноканально-угловому прессованию при температуре 900oC со скоростью движения траверсы 5-10 мм/мин на степень не менее 60% эквивалентной растяжению за один проход. После первого перехода заготовка быстро вынималась и снова переносилась в экструдер (не более, чем за 5 с). При этом заготовку одновременно поворачивали вокруг оси деформирования на 180oC. После шести переходов с поворотом оси деформирования в сплаве была получена полностью рекристаллизованная микроструктура с размером зерен 1-2 микрона. Далее заготовку можно подвергнуть скоростному нагреву в индукторе в α фазовую область, чтобы получить пластинчатую структуру с относительно мелким размером колоний.

Пример 9. При экструзии литых заготовок из сплава Ti-48Al-2Nb-2Cr были учтены результаты, полученные при испытании модельных образцов (см. пример 1). Заготовку сплава, предварительно гомогенизированную при 1380oC в течение 2 ч с размерами ⊘ 50х60 мм, помещали в цилиндрическую оболочку и нагревали в печи "Naberterm" до температуры 1100±5oC. После 50-минутного прогрева заготовку быстро (не более чем за 1-2 с) переносили в экструдер нагретый до 900oC и подвергали экструзии со скоростью 10-2 с-1. После экструзии и освобождения оболочки заготовка имела размеры ⊘ 10х375 мм. В результате экструзии была получена полностью рекристаллизованная микроструктура с размером зерен 10-13 мкм.

Пример 10. Литую заготовку сплава Ti-48Al-2Nb-2Cr, предварительно гомогенизированную при 1380oC в течение 4 ч с размерами ⊘ 4х100 мм, помещали в цилиндрическую оболочку и нагревали в печи "Naberterm" до температуры 1380±5oC После 25-минутного прогрева заготовку быстро (не более чем за 1-2 с) переносили к четырехвалковому прокатному стану и прокатывали со скоростью 101 с-1. После прокатки и освобождения оболочки заготовка имела размеры 12,3х12,3х300 мм. В результате прокатки была получена полностью пластинчатая структура с размером колоний около 50 мкм, что существенно меньше, чем после гомогенизации (1000 мкм). Это значительно облегчает последующую обработку сплава, например, ковкой. Следует отметить, что наряду с прокаткой можно было бы использовать и другие методы высокоскоростной деформации (обычную ковку и экструзию).

Пример 11. При изотермическом равноканально-угловом прессовании литых заготовок из сплава Ti-48Al-2Nb-2Cr были учтены результаты, полученные при испытании модельных образцов (см. пример 1). Заготовку, предварительно подвергнутую горячему изостатическому прессованию при 1380oC в течение 2 ч с размерами 40х24х12 мм, покрывали стеклосмазкой ЭВТ-24 и нагревали в печи "Naberterm" до температуры 950±5oC. После 40-минутного прогрева заготовку быстро (не более чем за 5 с) переносили в экструдер и подвергали изотермическому равноканально-угловому прессованию при температуре инструмента 900oC со скоростью движения траверсы 5-10 мм/мин на степень не менее 60% эквивалентной растяжению. После одного перехода в сплаве формируется частично рекристаллизованная структура со средним размером зерен существенно меньше, чем после гомогенизации. В результате, значительно облегчается последующая обработка, например, ковкой.

Пример 12. При деформации литых заготовок из сплава Ti-47Al-4 (Mn, Cr, Nb, Si, B) были учтены результаты, полученные при испытании модельных образцов, которые были проведены по аналогичной примеру 1 методике. Заготовку, предварительно подвергнутую горячему изостатическому прессованию при 1260oC в течение 4 ч и гомогенизирующему отжигу при 1390oC в течение 2 ч с размерами ⊘ 48х60 мм (К=6), покрывали стеклосмазкой ЭВТ-24 и нагревали в печи типа КС-520/14 до температуры 1050±5oC. После часового прогрева образец быстро (не более чем за 10 с) переносили в изотермический штамповый блок, установленный на 100-тонном гидравлическом прессе, и подвергали ковке при температуре инструмента 1000oC: делали 2 перехода, со степенями 50-60% за переход, со скоростями 10-3-5·10-3 с-1. Направление деформирования после первого перехода изменяли на 90o. После деформации заготовку отжигали при температуре 950o в течение 2 ч. После этого печь с заготовкой охлаждали до 850oC и проводился второй этап обработки заготовки. Ее быстро переносили в штамповый блок и подвергали ковке при температуре инструмента 800oC: также делали 2 перехода, со степенями 50-60% за переход, со скоростями 10-3-5·10-3 с-1. Направление деформирования после первого перехода также изменяли на 90o. После второго этапа заготовка выдерживалась при температуре 750oC в течение 2 ч. При 800oC использовали другую стеклосмазку - ЭВТ-13. Микроструктура после такой обработки полностью рекристаллизована, средний размер зерен составляет 0,3-0,4 мкм, границы зерен преимущественно произвольного типа. Если после последнего этапа обработки из заготовки необходимо изготовить изделие, например лопатку, то штамповку ее можно проводить при температуре 800oC и даже ниже. Далее для получения в материале требуемого комплекса свойств заготовку можно подвергнуть термообработке, которая может включать в себя отжиг в температурном интервале Te-Tα или выше Tα и последующее старение при температурах ниже Te. Таким образом, использование сплава, специально разработанного для горячей деформации, содержащего равномерно распределенные частицы (бориды, силициды), ускоряющие развитие динамической рекристаллизации, заметно упрощают обработку заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| Способ термомеханической обработки литых (γ+α2)- интерметаллидных сплавов на основе алюминида титана γ-TiAl | 2015 |

|

RU2606685C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ОБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2041284C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

Изобретение относится к обработке металлов и сплавов давлением, в частности к обработке сплавов на основе алюминидов титана TiAl (γ-фаза) и Ti3Al (α2-фаза), полученных литьем или методом порошковой металлургии. Способ предусматривает нагрев и деформацию в интервале температур 700-Te°C, где Те - температура эвтектоидного превращения, со скоростями 10-4 - 10-1 с-1 за i этапов, за п переходов на каждом этапе, с суммарной степенью деформации Σε, обеспечивающей измельчение размера зерен за счет рекристаллизации, при этом температуру Тi и скорость деформации  заготовки на каждом этапе определяют по результатам испытаний Ni образцов, имеющих размер зерен/колоний di, причем di=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения. Техническим результатом изобретения является получение однородной мелкозернистой микроструктуры до 0,1 мкм. 27 з.п. ф-лы, 2 табл., 4 ил.

заготовки на каждом этапе определяют по результатам испытаний Ni образцов, имеющих размер зерен/колоний di, причем di=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения. Техническим результатом изобретения является получение однородной мелкозернистой микроструктуры до 0,1 мкм. 27 з.п. ф-лы, 2 табл., 4 ил.

заготовки на каждом этапе определяют по результатам испытаний Ni образцов, имеющих размер зерен/колоний di, причем d1=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения.

заготовки на каждом этапе определяют по результатам испытаний Ni образцов, имеющих размер зерен/колоний di, причем d1=dзаг, одноосным сжатием в изотермических условиях в указанном температурно-скоростном интервале, с учетом размера рекристаллизованных зерен и удельного рекристаллизованного объема, а количество этапов определяют исходя из последовательного уменьшения размера зерен в исходной заготовке до требуемого значения. = 10-3-10-2 с-1 на степень не менее 60% эквивалентной растяжению.

= 10-3-10-2 с-1 на степень не менее 60% эквивалентной растяжению. = 10-1-101 с-1 на степень е не менее 3 и охлаждению со скоростью 5 - 50oC/с.

= 10-1-101 с-1 на степень е не менее 3 и охлаждению со скоростью 5 - 50oC/с.

| RU 2066253 C1, 10.09.1996 | |||

| US 5226985 A, 13.07.1993 | |||

| US 5558729 A, 24.09.1996. |

Авторы

Даты

2001-03-20—Публикация

1999-06-17—Подача