Изобретение относится к области обработки металлов и сплавов давлением, в частности к обработке давлением заэвтектоидных сплавов на основе алюминидов титана -TiAl (сверхструктура L1o-γ фаза) и Тi3Аl (сверхструктура DO19-α2 фаза), полученных литьем. Оно может быть использовано для получения из этих материалов в промышленных масштабах заготовок, полуфабрикатов и изделий с регламентированной структурой.

Заэвтектоидные сплавы на основе алюминидов титана γ-TiAl и α2-Ti3Al (далее γ+α2 сплавы) - это новый класс материалов, характеризующийся высокой жаропрочностью и жаростойкостью, стойкостью к окислению и горению, высоким модулем упругости, что в сочетании с низким удельным весом делает их перспективными в качестве высокотемпературных конструкционных материалов для аэрокосмической и автомобильной промышленности. Превосходные природные высокотемпературные свойства этих материалов обусловлены упорядоченной атомной структурой благодаря наличию остронаправленной ковалентной связи между атомами титана и алюминия. Она же является и причиной их хрупкости и низкой обрабатываемости в широком интервале температур.

Разработанные к настоящему времени γ+α2 сплавы в исходном литом состоянии имеют обычно пластинчатую структуру. Для макроструктуры слитков характерна протяженная грубозернистая зона столбчатых кристаллов, а для микроструктуры - сильная дендритная ликвация, вызванная двойным каскадом перитектических фазовых реакций. Между пластинами возникают различные типы когерентных и полукогерентных границ, которые являются барьерами для распространения сдвиговой деформации через пластины в широком интервале температур. Поэтому для пластинчатой структуры γ+α2 сплавов характерна сильная пластическая анизотропия, наблюдаемая в широком диапазоне температур. В результате, например, температура хрупко-вязкого перехода пластинчатого монокристалла в случае самой неблагоприятной для развития деформации - перпендикулярной ориентации пластин по отношению к оси растяжения - выше температуры эвтектоидного превращения (Те≈1125oС) даже при низких скоростях деформации. Поэтому наличие в слитках неблагоприятно ориентированных для деформации колоний пластин является одной из главных причин низкой обрабатываемости γ+α2 сплавов ниже температуры эвтектоидного превращения. Текстура литья, большой размер колоний и дендритная ликвация - дополнительные причины, существенно затрудняющие обработку и использование γ+α2 сплавов, особенно в случае крупногабаритных слитков.

Как известно, одним из путей снижения температуры хрупко-вязкого перехода и повышения пластичности металлических материалов является их обработка, нацеленная на уменьшение размера зерен. Исследования, выполненные на разных γ+α2 сплавах, показали, что уменьшение размера зерен при переходе от крупнозернистой пластинчатой структуры к дуплексной и затем равноосной мелкозернистой структуре приводит к резкому снижению температуры хрупко-вязкого перехода и нижней температурной границы сверхпластичности. В результате становится возможным формообразование γ+α2 сплавов (путем ковки, прокатки) при относительно низких температурах. Поэтому получение в этих материалах мелкозернистой микроструктуры имеет важное практическое значение.

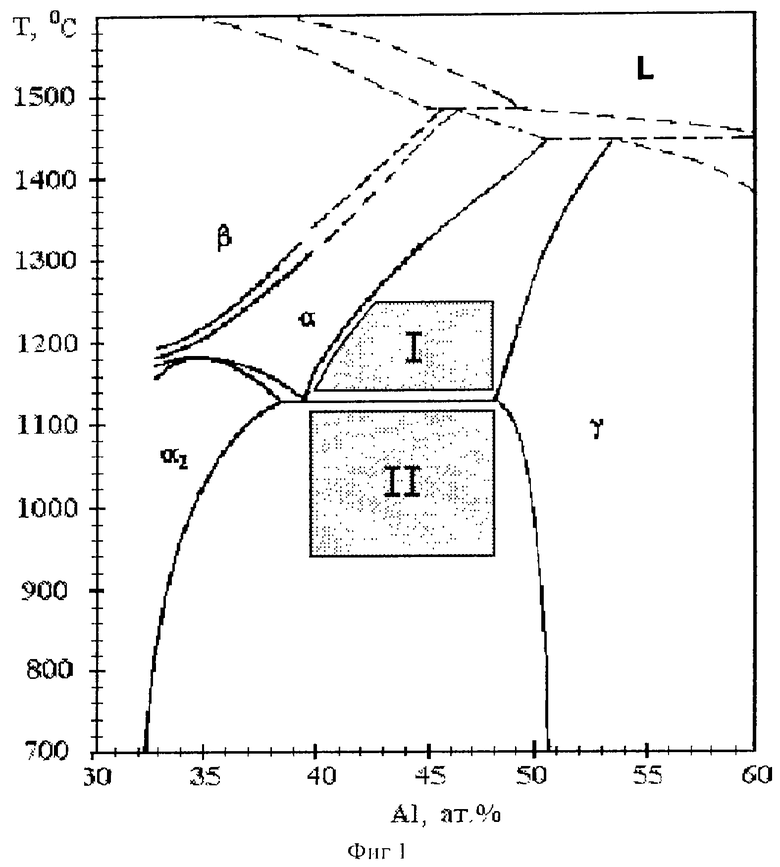

Хрупкость γ+α2 сплавов не позволяет использовать традиционный метод измельчения микроструктуры металлических материалов, включающий в себя холодную деформацию и последующий рекристаллизационный отжиг. Для измельчения микроструктуры не удается также использовать и обычные методы термической обработки. Фазовый наклеп, возникающий при прямых и обратных превращениях - α⇔γ и α⇔α2+γ (см. диаграмму, фиг.1), оказывается недостаточным для инициирования процесса фазовой перекристаллизации в объеме массивного слитка. Поэтому для измельчения микроструктуры литых γ+α2 сплавов в настоящее время применяют горячую деформацию. Измельчение микроструктуры происходит благодаря развитию при горячей деформации процессов рекристаллизации/глобуляризации.

К настоящему времени опробовано несколько методов обработки литых γ+α2 сплавов с использованием горячей деформации. Наиболее эффективного измельчения микроструктуры литых γ+α2 сплавов можно достичь при обработке ниже эвтектоидной температуры [1]. В частности, известен способ обработки литых заготовок из γ+α2 сплавов, заключающийся в многостадийной ковке в интервале температур Те-700oС в изотермических условиях, с использованием низких скоростей деформации, с изменением направления деформирования и постепенным снижением температуры ковки при переходе от одной стадии к другой [1]. В результате такой обработки в сплавах Ti-48Al-2Nb-2Cr, подвергнутом предварительной гомогенизации в α фазовой области, и Ti-46A1-2Nb-2Cr-1Ta, подвергнутом предварительной экструзии в α области, была получена однородная мелкозернистая микроструктура с субмикрокристаллическим размером зерен/частиц. Этот способ позволяет эффективно использовать микроструктурный ресурс снижения температуры хрупко-вязкого перехода. Однако главным его недостатком является относительно малый объем получаемых заготовок из-за невозможности надежного контроля изменения полей напряжений, деформаций и температур при смене направления деформирования, что, учитывая близость температур обработки к хрупко-вязкому переходу, делает такую деформационную обработку трудновоспроизводимой даже в лабораторных масштабах и невоспроизводимой в большом объеме и в промышленных масштабах.

Изотермическая деформация γ+α2 сплавов в высокотемпературной α+γ фазовой области, где γ фаза сохраняет свое упорядоченное состояние, а α2 фаза претерпевает разупорядочение и превращается в α фазу - обычный статистический твердый раствор с относительно низкими скоростями деформации (ε′~10-3 c-1) оказалась малоэффективной с точки зрения измельчения микроструктуры, хотя и воспроизводимой в большом объеме и в промышленных масштабах [2]. В результате такой обработки удельный объем глобуляризованной структуры составлял лишь около 50%, а размер рекристаллизованных γ зерен и глобуляризованных α2 частиц был существенно крупнее, чем после обработки ниже эвтектоидной температуры [2]. По-видимому, повышенная диффузионная подвижность атомов в разупорядоченной α фазе, а возможно и в упорядоченной γ фазе способствовала быстрому протеканию динамического возврата и тем самым препятствовала развитию процессов рекристаллизации/глобуляризации. Почти полностью глобуляризованная структура была получена в результате изотермической деформации в α+γ фазовой области, когда ей предшествовало быстрое охлаждение в этой же фазовой области, обеспечившее возникновение метастабильной α фазы [2]. Однако полученная при этом микроструктура была также грубозернистой. Общим существенным недостатком изотермической деформации в α+γ фазовой области является необходимость использования дорогостоящего штампового инструмента и защитной атмосферы, защищающей от окисления при столь высоких температурах, что сильно повышает стоимость обработки.

Наибольшее развитие получили методы, основанные на высокоскоростной деформации γ+α2 сплавов в α+γ фазовой области [2]. С использованием специально разработанной оболочки литые заготовки подвергали однократному сжатию или экструзии на холодном или слегка подогретом инструменте со скоростью деформации ε′~100 c-1 [2]. Было установлено, что обработка γ+α2 сплавов этими методами приводит к заметному снижению температуры хрупко-вязкого перехода, позволяет деформировать без образования трещин слитки различных сплавов, различных размеров и с разным размером исходных колоний/зерен, является высокопроизводительной. На основе этого был сделан вывод о возможности применения указанных методов в промышленных масштабах.

Однако анализ микроструктур различных γ+α2 сплавов [2], полученных в результате указанной обработки, показал высокую степень их неоднородности: в структуре присутствовали остатки литой пластинчатой составляющей, размер рекристаллизованных γ зерен изменялся в интервале 3-50 мкм, а α2 частиц от 1 до 10 мкм. Сплавы с такой микроструктурой проявляли сильную склонность к порообразованию при испытаниях на растяжение при повышенных температурах, а высокую пластичность, необходимую, например, для прокатки, имели только при очень высоких температурах, соответствующих середине γ+α фазовой области. Лист, прокатанный в таких условиях, имел необходимую для последующего формообразования пластичность только при температурах α+γ фазовой области, когда в материале следует ожидать развития сильного порообразования.

Таким образом, разработанные к настоящему времени методы деформационной обработки литых γ+α2 сплавов или могут быть реализованы только в лабораторных масштабах [1], или малоэффективны с точки зрения измельчения микроструктуры и, соответственно, снижения температуры хрупко-вязкого перехода [2] . Последнее влечет за собой при последующих формообразующих операциях необходимость использования высоких температур, дорогостоящей штамповой оснастки, при этом формообразование может вызывать повышенное порообразование в материале, не допустимое в конечном изделии или полуфабрикате.

За прототип предлагаемого решения принято известное техническое решение [2], основанное на высокоскоростной деформации в α+γ фазовой области.

Для широкого внедрения γ+α2 сплавов, получаемых в виде крупногабаритных слитков, представляется важной разработка способа их обработки, который мог бы быть использован в промышленных условиях и обеспечивал более эффективное снижение температуры хрупко-вязкого перехода в сравнении с предлагаемым решением [2] за счет получения более однородной и мелкозернистой микроструктуры с размером γ зерен до 1 мкм и α2 частиц до 0,1 мкм.

Таким образом, задача изобретения заключается в разработке способа обработки литых заготовок из заэвтектоидных γ+α2 сплавов, который мог бы быть реализован в промышленных масштабах, для получения в них посредством горячей деформации однородной мелкозернистой микроструктуры с размером γ зерен менее 5 мкм и α2 частиц менее 1 мкм. Дополнительной задачей изобретения является разработка γ+α2 сплавов, специально ориентированных на получение в них методами горячей деформации мелкозернистой микроструктуры для последующей формовки их в сверхпластических условиях.

Поставленная задача решается, если использовать:

Способ обработки литых заэвтектоидных сплавов на основе алюминидов титана γ-TiAl и α2-Ti3Al, заключающийся в нагреве и деформации, отличающийся тем, что деформацию заготовки осуществляют в две стадии, причем на первой стадии деформацию заготовки проводят в интервале Те÷Те+ΔТoС, где Те - температура эвтектоидного превращения, ΔТ выбирают из условия сохранения глобулярной составляющей структуры, полученной в процессе деформации, при охлаждении после деформации, скорость деформации  выбирают в интервале

выбирают в интервале  верхний предел которого ограничен деформируемостью сплава, а нижний - условием превалирования процессов рекристаллизации/глобуляризации над процессами возврата, степень деформации ε1 выбирают, обеспечивающей уменьшение среднего размера зерен/колоний в заготовке до значений, приводящих к снижению температуры хрупко-вязкого перехода материала Т* заготовки до Т*<Те, при температуре и скорости деформации, выбранных в указанных интервалах; на второй стадии деформацию заготовки проводят в изотермических условиях в интервале температур Тmin÷Те oС, где Тmin - минимальная температура, обеспечивающая деформацию без разрушения со степенью деформации ε2 и скоростью деформации

верхний предел которого ограничен деформируемостью сплава, а нижний - условием превалирования процессов рекристаллизации/глобуляризации над процессами возврата, степень деформации ε1 выбирают, обеспечивающей уменьшение среднего размера зерен/колоний в заготовке до значений, приводящих к снижению температуры хрупко-вязкого перехода материала Т* заготовки до Т*<Те, при температуре и скорости деформации, выбранных в указанных интервалах; на второй стадии деформацию заготовки проводят в изотермических условиях в интервале температур Тmin÷Те oС, где Тmin - минимальная температура, обеспечивающая деформацию без разрушения со степенью деформации ε2 и скоростью деформации  которые выбирают из условия обеспечения измельчения размера γ зерен и α2 частиц за счет процессов рекристаллизации/глобуляризации. Поставленная задача решается также, если:

которые выбирают из условия обеспечения измельчения размера γ зерен и α2 частиц за счет процессов рекристаллизации/глобуляризации. Поставленная задача решается также, если:

Перед первой стадией деформационной обработки заготовку подвергают горячему изостатическому прессованию при температурах α+γ фазовой области при давлении 100-300 МПа и времени 2-10 часов.

Перед первой стадией деформационной обработки заготовку подвергают гомогенизирующему отжигу при температуре Tα+(10-50°C), в течение 30-300 минут, где Tα- температура начала α⇒γ превращения.

Деформацию заготовки на первой стадии обработки осуществляют сразу после охлаждения с температуры гомогенизирующего отжига до температур деформации.

В качестве исходной используют заготовку из β-затвердевающего γ+α2 сплава, содержащего равномерно распределенные частицы, бориды и другие, закрепляющие дислокации.

В качестве исходной используют заготовку из β-затвердевающего сплава состава Ti-44÷45,5Al-0,5÷2,5Nb-0,5÷2,5Cr-0,15÷0,5 B (ат.%).

При обработке заготовки из β-затвердевающего γ+α2 сплава, содержащего равномерно распределенные частицы, бориды и другие, закрепляющие дислокации, перед первой стадией деформационной обработки ее деформируют сжатием в изотермических условиях в α2+γ фазовой области с истинной степенью деформации е= 0,1-0,2 и скоростью деформации 10-4-10-2 с-1, затем подвергают рекристаллизационному отжигу при температуре Tα+(10-30°C) в течение 2-60 минут.

При обработке заготовки из β-затвердевающего γ+α2 сплава после первой стадии деформационной обработки проводят промежуточный рекристаллизационный отжиг при температуре 900÷Те+20oС в течение времени 0,5-100 часов, которое выбирают в указанном диапазоне тем большим, чем ниже температура рекристаллизационного отжига.

При обработке крупногабаритной заготовки с грубозернистой структурой перед первой стадией деформационной обработки ее подвергают предварительной квазиизотермической деформации экструзией в оболочке при температуре Tα+(10-50°C) на истинную степень деформации е не менее 3 со скоростью 10-1-101 с-1, с использованием инструмента, имеющего комнатную температуру.

Деформацию заготовки на первой стадии обработки осуществляют в интервале температур Те÷Те+ΔТoС, где ΔТ составляет преимущественно 20...120oС, когда (Tα-Te)>120°C или в интервале температур Te-T

Деформацию заготовки на первой стадии обработки осуществляют в оболочке в квазиизотермических условиях с истинной степенью деформации е не менее 0,7 и скоростью деформации 10-2-101 c-1.

Деформацию заготовки на первой стадии обработки осуществляют сжатием.

Деформацию заготовки на первой стадии осуществляют экструзией.

Деформацию заготовки на второй стадии обработки осуществляют при температуре деформации преимущественно 800-Те oС, со скоростью деформации 10-4-10-2 c-1 и истинной степенью деформации е не менее 0,7.

Деформацию заготовки на второй стадии осуществляют с использованием смазки.

Деформацию заготовки на второй стадии совмещают с формообразующей операцией.

Деформацию заготовки на второй стадии обработки осуществляют сжатием в том же направлении, что и на первой стадии.

При обработке заготовки из β-затвердевающего γ+α2 сплава после второй стадии деформационной обработки проводят дополнительный рекристаллизационный отжиг при температуре 800÷Те в течение времени 0,5-100 часов, которое выбирают в указанном диапазоне тем большим, чем ниже температура рекристаллизационного отжига.

После второй стадии деформационной обработки заготовку подвергают формообразующим операциям в изотермических или квазиизотермических условиях при температурах и скоростях, обеспечивающих сверхпластические или близкие к ним условия.

После формообразования в качестве окончательной термообработки заготовку отжигают при температуре Tα+10-50°C в течение 2-300 минут с последующим ее охлаждением со скоростью 0,5-50oС/с до температуры 700-1000oС и старением при этой температуре в течение 2-100 часов, причем с уменьшением температуры старения время старения увеличивают.

Задача изобретения решается следующим образом:

На первой стадии деформационную обработку γ+α2 сплавов проводят в α+γ фазовой области (см. диаграмму, фиг.1), где благодаря пластичной, разупорядоченной α фазе эти сплавы хорошо поддаются обработке. Для того чтобы инициировать развитие рекристаллизационных/глобуляризационных процессов в сплаве, а также подавить процессы возврата, скорость деформации на первой стадии выбирают как можно больше. Верхний предел скорости деформации на первой стадии обработки ограничивается деформируемостью слитка и возможностями деформирующего оборудования, учитывая возможную необходимость контролирования степени деформации на первой стадии обработки (например, при использовании в качестве схемы деформации одностороннего сжатия). Чем больше скорость деформации в указанных пределах, тем больше запасенная энергия деформации, необходимая для развития процессов рекристаллизации/глобуляризации. При этом возможно существенное снижение температуры заготовки в процессе деформационной обработки (например, при использовании квазиизотермических условий), что ведет к возникновению неравновесной α фазы. В результате, в ходе деформации одновременно протекает и фазовое превращение α→γ (см. диаграмму, фиг. 1), которое ускоряет развитие процессов рекристаллизации/глобуляризации структуры слитка. Нижний предел скорости деформации на первой стадии обработки определяется из условия превалирования процессов рекристаллизации/глобуляризации над процессами возврата. Последние интенсивно развиваются в α+γ фазовой области при низких скоростях деформации, подавляя развитие процессов рекристаллизации/глобуляризации. Более точно определить скоростной интервал деформационной обработки на первой стадии можно экспериментально для каждого конкретного сплава, учитывая температуру нагрева заготовки и штамповой оснастки.

Температуру деформации на первой стадии выбирают так, чтобы она не опускалась ниже Те, поскольку, как отмечалось выше, высокая деформируемость сплава достигается прежде всего за счет пластичной α фазы. Поэтому нижняя температурная граница указанного интервала выше или равна Те. При повышении температуры деформации в пределах α+γ фазовой области возрастает удельное количество α фазы и, соответственно, деформируемость сплава. Однако, чтобы не вызвать обратного превращения из глобулярной структуры в пластинчатую структуру при охлаждении из α+γ фазовой области, температуру на первой стадии выбирают не слишком высокой. В противном случае обработка на первой стадии будет противоречить своей цели - измельчению микроструктуры и снижению температуры хрупко-вязкого перехода. При выбранных температурно-скоростных условиях степень деформации выбирают из условия развития процессов рекристаллизации/глобуляризации, которые обеспечивают снижение температуры хрупко-вязкого перехода ниже Те.

В результате первой стадии обработки, проведенной при указанных режимах, микроструктура частично или полностью рекристаллизуется и глобуляризуется. Размеры областей сохранивших пластинчатую морфологию существенно уменьшаются. Уменьшение среднего размера кристаллитов в заготовке обеспечивает снижение температуры хрупко-вязкого перехода в материале и позволяет осуществить вторую стадию обработки заготовки при более низкой температуре - в α2+γ фазовой области (см. диаграмму, фиг.1). В этой фазовой области температура хрупко-вязкого перехода в γ+α2 сплавах существенно более чувствительна к скорости деформации, чем в γ+α области. Поэтому деформационная обработка на второй стадии проводится в изотермических условиях и при относительно низких скоростях деформации. Ее цель - измельчить структуру в объеме заготовки и достичь требуемого размера γ зерен и α2 частиц. Это означает, что на второй стадии обработки происходит рекристаллизация/глобуляризация областей, сохранивших после первой стадии пластинчатую морфологию, а также еще большее измельчение уже имеющейся глобулярной составляющей микроструктуры. Температуру, скорость и степень деформации выбирают экспериментально таким образом, чтобы обеспечить одновременно сохранение сплошности материала и эффективное измельчение микроструктуры в объеме заготовки за счет процессов рекристаллизации/глобуляризации. Чем эффективнее структура глобуляризуется на первой стадии, тем более эффективной оказывается вторая стадия деформационной обработки и тем более малого среднего размера зерен/частиц удается достичь.

Предлагаемая обработка в две стадии может быть использована по отношению к литым заэвтектоидным γ+α2 сплавам (фиг.1) в промышленных условиях, обеспечивая эффективное измельчение размера γ зерен и α2 частиц в объеме заготовки до 1 мкм и 0,1 мкм соответственно. Размер γ зерен и α2 частиц, полученных в результате двухстадийной обработки, зависит от конкретных условий обработки, а также от сплава и, в частности, от количественного соотношения между γ и α2 фазами. С увеличением удельного количества α2 фазы размер рекристаллизованных γ зерен уменьшается, приближаясь к размеру глобуляризованных α2 частиц. Благодаря обработке в две стадии размер γ зерен и α2 частиц в заготовке оказывается существенно меньше, чем после обычно применяемой одностадийной обработки в γ+α фазовой области. Это существенно снижает температуру хрупко-вязкого перехода и нижнюю температурную границу сверхпластичности. В результате при растяжении в сверхпластических или близких к ним условиях обеспечивается высокое сопротивление порообразованию, что имеет значение для последующего формообразования. Как известно, сопротивление порообразованию зависит от размера зерен и в еще большей степени от размера частиц сплава. Известно, что вероятность образования пор обратно пропорциональна 1/dD2, где d - размер зерен, D - размер частиц. Поэтому меньший размер зерен и особенно частиц после двустадийной обработки в сравнении с получаемыми размерами после одностадийной обработки, по видимому, имеет ключевое значение в снижении порообразования при деформации. Кроме того, равноосная форма α2 частиц после двустадийной обработки, в отличие от неравноосной формы, получаемой после одностадийной обработки [2], вероятнее всего также способствует повышению сопротивления порообразованию при деформации. Решению основной и дополнительной задач способствуют следующие приемы:

Горячее изостатическое прессование (ГИП) - технологическая операция, эффективно снижающая литейную пористость, присущую слиткам γ+α2 сплавов, и способствующая снижению температуры вязкого-хрупкого перехода в этих материалах. ГИП позволяет повысить скорость деформации на первой стадии обработки и таким образом способствует развитию процессов рекристаллизации/глобуляризации.

Гомогенизирующий отжиг существенно улучшает химическую, фазовую и микроструктурную однородность литых γ+α2 сплавов. Благодаря этому он, также как и ГИП, позволяет повысить скорость деформации на первой стадии обработки и ускорить процессы рекристаллизации/глобуляризации. При гомогенизирующем отжиге желательно избегать чрезмерного роста зерен в заготовке. Поэтому температура отжига заготовки должна быть лишь немного выше  а время отжига не слишком продолжительно.

а время отжига не слишком продолжительно.

Деформацию заготовки на первой стадии обработки целесообразно проводить сразу после охлаждения с температуры гомогенизирующего отжига до температур деформации. В этом случае возникает неравновесная α фаза и фазовое превращение α→γ накладывается на процессы рекристаллизации/глобуляризации структуры, что способствует их развитию в более полном объеме слитка. Таким образом, обеспечивается наиболее эффективное снижение температуры хрупко-вязкого перехода после первой стадии обработки.

В качестве исходного сплава целесообразно использовать β-затвердевающие γ+α2 сплавы, содержащие равномерно распределенные частицы, бориды и другие, закрепляющие дислокации. β-затвердевание обеспечивает отсутствие дендритной ликвации, вызванной двойным каскадом перитектических реакций, что способствует формированию более однородных структурных состояний, улучшению обрабатываемости сплава, повышению механических свойств сплава и их стабильности. В частности, β-затвердевание способствует достижению наиболее высоких сверхпластических свойств в сплаве в случае мелкозернистой структуры, что необходимо для операций прокатки, формовки и др. Присутствие частиц ведет к измельчению структуры слитка, способствует развитию процессов рекристаллизации/глобуляризации и эффективному измельчению структуры слитка в процессе деформационной обработки, обеспечивает достижение наиболее стабильных микроструктурных состояний и механических свойств.

Основываясь на II и III генерациях γ+α2 сплавов, разработанных к настоящему времени, экспериментально разработаны β-затвердевающие сплавы состава Ti-44÷45,5Al-0,5÷2,5Nb-0,5÷2,5Сг-0,15÷0,5В, ориентированные на получение в них предлагаемым методом мелкозернистой микроструктуры для последующего формообразования в сверхпластических условиях. При меньшем содержании алюминия обрабатываемость сплава ухудшается. В этом случае, чтобы измельчить микроструктуру слитка требуются большие степени деформации. Кроме того, увеличивается размер глобуляризованных α2 частиц по сравнению с размером рекристаллизованных γ зерен, что неблагоприятно с точки зрения развития порообразования при последующем формообразовании заготовки. При большем содержании алюминия меняются условия затвердевания сплава - он претерпевает двойной каскад перитектических реакций. Это ведет к дендритной ликвации в слитке - появлению областей, обогащенных и обедненных алюминием, и, в конечном итоге, ухудшению пластических свойств в получаемой для последующего формообразования мелкозернистой заготовке. Содержание ниобия и хрома было выбрано, исходя из хорошо известных представлений о положительном влиянии небольших добавок этих элементов на характеристики жаропрочности, жаростойкости, стойкости к окислению и пластичности. Бор был выбран как модифицирующий элемент, способствующий измельчению структуры слитка и контролю размера зерен/частиц в процессе обработки. Экспериментально было установлено, что бор является эффективным модификатором для β-затвердевающих сплавов. Модифицирование бором существенно повышает однородность макроструктуры и микроструктуры слитка, размер колоний варьируется примерно от 50 до 1000 мкм или менее в зависимости от композиции сплава. В количестве больше указанного бор может вызывать порообразование при деформационной обработке, при меньшем количестве модифицирующий эффект бора становится недостаточным. Данный сплав обладает хорошими механическими свойствами в литом состоянии и хорошей деформационной обрабатываемостью. Благодаря этому на первой стадии обработки могут быть использованы более высокие скорости деформации, что способствует развитию процессов рекристаллизации/глобуляризации фаз и повышает эффективность обработки в целом, поскольку позволяет достичь наиболее малого среднего размера γ зерен и α2 частиц в заготовке.

Деформация сжатием на небольшую степень заготовки из β-затвердевающего сплава, содержащего бориды или другие закрепляющие дислокации частицы, в α2+γ фазовой области с последующим рекристаллизационным отжигом в α фазовой области позволяет получить в ней микроструктуру, состоящую из равноосных колоний малого размера - не более 50-100 мкм, и одновременно гомогенизировать ее. Измельчение микроструктуры происходит, вероятно, благодаря наклепу, полученному в результате предварительной деформации. Росту колоний при отжиге препятствуют частицы. Проведение такой предварительной обработки позволяет использовать наиболее высокие скорости деформации на первой стадии обработки и, также как и в предыдущем случае, повышает эффективность двустадийной обработки в целом.

Если исходная литая заготовка крупногабаритна, имеет протяженную зону столбчатых кристаллов и крупный исходный размер кристаллитов (в особенности, если исходный слиток не подвергался ГИПу и гомогенизирующей обработке), то при высокоскоростной деформации в α+γ фазовой области на первой стадии обработки на поверхности заготовки могут возникать трещины. В этом случае заготовку целесообразно подвергнуть предварительной деформационной обработке экструзией в оболочке на холодном инструменте при более высоких температурах - в α фазовой области. Конструкция и материал оболочки обеспечивают квазиизотермические условия деформации и препятствуют окислению материала. Материалом оболочки может служить технически чистый титан. Высокая пластичность γ+α2 сплавов при этих температурах позволяет деформировать с высокой скоростью и на большую степень деформации. Такая обработка измельчает размер исходных кристаллитов в заготовке и повышает ее химическую однородность. Благодаря этому эффективность последующей двустадийной деформационной обработки повышается подобно тому, как в случаях использования ГИПа, гомогенизации и т. д., описанных выше. Степень деформации е заготовки зависит от последующих стадий деформационной обработки и требуемой конечной формы полуфабриката, но должна быть не меньше 3, так как в противном случае предварительная обработка будет малоэффективной с точки зрения измельчения микроструктуры.

Деформационную обработку на первой стадии проводят при температурах α+γ фазовой области, что обеспечивает необходимую деформируемость сплава за счет пластичной α фазы. Максимальную температуру деформации рекомендуется выбирать превышающей температуру эвтектоидного превращения не более чем примерно на 120oС, если Tα-Te>120°C. В противном случае при охлаждении после деформации возможно обратное превращение глобулярной структуры, полученной в ходе деформационной обработки, в пластинчатую структуру. Это противоречит цели первой стадии обработки, поскольку повышает температуру хрупко-вязкого перехода материала. Если Tα-Te≤120°C, то деформацию на первой стадии осуществляют в интервале Te-Tα. В этом случае отмеченного выше обратного превращения из глобулярной структуры в пластинчатую не происходит.

Деформационную обработку на первой стадии наиболее целесообразно проводить в квазиизотермических условиях в оболочке при повышенных скоростях деформации. Это позволяет избежать использования дорогостоящего штампового инструмента, выполненного, например, из молибденового сплава. При этом возможно некоторое охлаждение заготовки в процессе обработки, и на процессы рекристаллизации/глобуляризации структуры может накладываться фазовое превращение α→γ, ускоряющее эти процессы. При проведении первой стадии обработки могут быть использованы различные схемы деформации: сжатие, экструзия и др. Конструкция оболочки рассчитывается, исходя из условия обеспечения деформационной обработки при температуре выше эвтектоидной с учетом температуры инструмента и скорости деформации. Оболочка предохраняет заготовку от сильного окисления, а также уменьшает силу трения между инструментом и заготовкой, повышая однородность деформации по объему заготовки и способствуя тем самым более полному измельчению структуры в объеме слитка. Материалом оболочки может служить, например, Сталь 3 или технически чистый титан. Истинная степень деформации на первой стадии обработки должна быть не менее 0,7, иначе структура не будет измельчена в достаточной степени и температура хрупко-вязкого перехода не будет снижена до температур ниже эвтектоидной, что является целью первой стадии обработки. Скорость деформации выбирают в диапазоне 10-2-101 с-1. Верхний предел скорости деформации на первой стадии обработки определяется деформируемостью слитка, требуемым формообразованием и возможностями деформирующего оборудования. Важно, чтобы скорость деформации была не менее 10-2 с-1, в противном случае процессы возврата будут превалировать над процессами рекристаллизации/глобуляризации структуры. В этом случае первая стадия обработки будет недостаточно эффективной и температура хрупко-вязкого перехода материала заготовки не будет уменьшена до требуемых значений - ниже Те.

Квазиизотермическая деформация сжатием заготовки, помещенной в оболочку, - наиболее простой и дешевый метод обработки γ+α2 сплавов на первой стадии, поскольку не требует специальной оснастки. Степень е≥0,7 и скорость деформации ε′ = 10-2-101 c-1 обеспечивают измельчение микроструктуры, необходимое для последующей деформационной обработки заготовки без разрушения в γ+α2 области. С другой стороны, используемая на первой стадии обработки степень деформации может быть выбрана таким образом, чтобы деформировать эту заготовку на второй стадии также сжатием с сохранением направления деформирования на степень, достаточную для дальнейшего измельчения микроструктуры. Для этого необходимо использовать заготовку с большим, но в пределах ее устойчивости, отношением высоты к диаметру.

В некоторых случаях, в зависимости от требуемого формообразования, более предпочтительным способом обработки γ+α2 сплавов на первой стадии является квазиизотермическая деформация экструзией заготовки, помещенной в оболочку, тем более что экструзия, в отличие от сжатия, позволяет реализовать большие степени и скорости деформации без разрушения, обеспечивая более однородную проработку микроструктуры. Поэтому при экструзии часто используют степени деформации е= 3-5 и более, а скорость деформации ε′ = 10-1-101 c-1, что обеспечивает эффективное измельчение микроструктуры на первой стадии обработки и последующую обработку заготовки на второй стадии без образования трещин. Выбор степени деформации е заготовки зависит от последующей деформационной обработки и требуемой конечной формы полуфабриката.

В случае β-затвердевающих γ+α2 сплавов после первой стадии обработки целесообразно проводить промежуточный рекристаллизационный отжиг заготовки. Его цель - вызвать развитие статической рекристаллизации/глобуляризации структуры. Эффективность такого отжига для β-затвердевающих сплавов по сравнению с другими γ+α2 сплавами объясняется более высоким содержанием и более однородным распределением α2 фазы; последнее объясняется условиями затвердевания, отличными от других γ+α2 сплавов - сплав не претерпевает двойного каскада перитектических реакций. Поэтому при статической рекристаллизации β-затвердевающих γ+α2 сплавов не происходит сильного роста отдельных γ зерен и не образуется двойников отжига, ухудшающих высокотемпературные пластические свойства этих материалов. Развитие статической рекристаллизации в β-затвердевающих γ+α2 сплавах увеличивает объем глобуляризованной структуры и таким образом улучшает обрабатываемость сплава на второй стадии деформационной обработки. Благодаря этому вторую стадию обработки можно проводить при более низких температурах и высоких скоростях деформации, что обеспечивает наименьший размер γ зерен и α2 частиц в получаемой заготовке. Наиболее эффективен с точки зрения рекристаллизации/глобуляризации отжиг при температурах чуть выше Те, когда упорядоченная α2 фаза превращается в α твердый раствор. Однако при отжиге выше температуры Те+20oС размер α частиц заметно возрастает, что ухудшает обрабатываемость материала на второй стадии деформационной обработки.

Деформацию заготовки на второй стадии обработки осуществляют при температурах α2+γ фазовой области в изотермических или близких к ним условиях и пониженных скоростях деформации. Конкретные режимы обработки - температура, скорость и степень деформации выбираются на основе испытания модельных образцов на сжатие и в зависимости от используемой схемы деформации. Опыт обработки различных γ+α2 сплавов показал, что после первой стадии обработки они могут быть успешно деформированы в интервале температур деформации 800-ТеoС и скоростью деформации 10-4-10-2 с-1. Для того чтобы обеспечить наиболее полное развитие процессов рекристаллизации/глобуляризации структуры на второй стадии, истинная степень деформации должна быть не менее 0,7.

Наименее трудоемким и потому наиболее целесообразным способом осуществления второй стадии деформационной обработки заготовки является ее сжатие в том же направлении, что и на первой стадии. Это позволяет достичь в заготовке высокого объема глобуляризованной структуры с размером γ зерен и α2 частиц соответственно до 1 мкм и 0,1 мкм.

В некоторых случаях вторую стадию деформационной обработки можно совместить с формообразующей операцией. В этом случае мелкозернистая структура с размером зерен до 1 мкм и частиц до 0,1 мкм формируется в процессе формообразования. Такое совмещение может быть выполнено, если при формообразовании в заготовке не возникает высоких растягивающих напряжений, например, в случае штамповки лопаток (см. пример ниже).

Относительно низкая температура деформации на второй стадии обработки делает возможным использование смазки и, в частности, стеклосмазки. Стеклосмазка защищает заготовку от окисления и снижает уровень контактного трения между заготовкой и инструментом, повышая однородность деформации и конечной мелкозернистой структуры.

При обработке заготовки из β-затвердевающего γ+α2 сплава после второй стадии деформационной обработки может быть выполнен дополнительный рекристаллизационный отжиг при температуре 800-Те в случае, если обработка не дала полностью глобуляризованной структуры. Отжиг способствует увеличению объема глобуляризованной структуры. В отличие от γ+α2 сплавов, претерпевающих перитектические реакции при затвердевании, в β-затвердевающих сплавах такой отжиг не вызывает появления двойников отжига, повышающих температуру хрупко-вязкого перехода и затрудняющих дальнейшее формообразование. Однако следует считаться с тем, что при отжиге при температуре вблизи Те происходит рост γ зерен и α2 частиц, что снижает пластичность и обрабатываемость материала, в этом случае время отжига должно быть уменьшено.

Формообразование полученной мелкозернистой заготовки из γ+α2 сплава во многих случаях (например, при изготовлении сложнопрофильных изделий) целесообразно проводить в условиях сверхпластичности. Примером такого формообразования является закрытая штамповка лопаток. Условия сверхпластичности определяют на основе предварительных механических испытаний образцов на растяжение. Формообразование полученной мелкозернистой заготовки из γ+α2 сплава может быть выполнено также в квазиизотермических условиях. Примером такого формообразования является прокатка на лист. Режимы прокатки определяют на основе предварительных механических испытаний образцов на растяжение. В отличие от изотермических квазиизотермические условия требуют использования более высоких скоростей деформации, что повышает требования к микроструктуре сплава, полученной в результате предложенной обработки.

По окончании формообразования заготовку отжигают в α фазовой области для получения наиболее жаропрочной пластинчатой микроструктуры. Температуру, время термообработки, скорость охлаждения до температур старения выбирают таким образом, чтобы получить размер колоний и межпластинчатое расстояние, требуемые в конечной заготовке. Заключительное старение проводят для улучшения прочностных и пластических свойств.

Изобретение поясняется чертежами, где:

На фиг. 1. показана центральная часть бинарной фазовой диаграммы Ti-Al. Выделенные области указывают рассматриваемые γ+α2 сплавы и температурные области, соответствующие I и II стадии обработки.

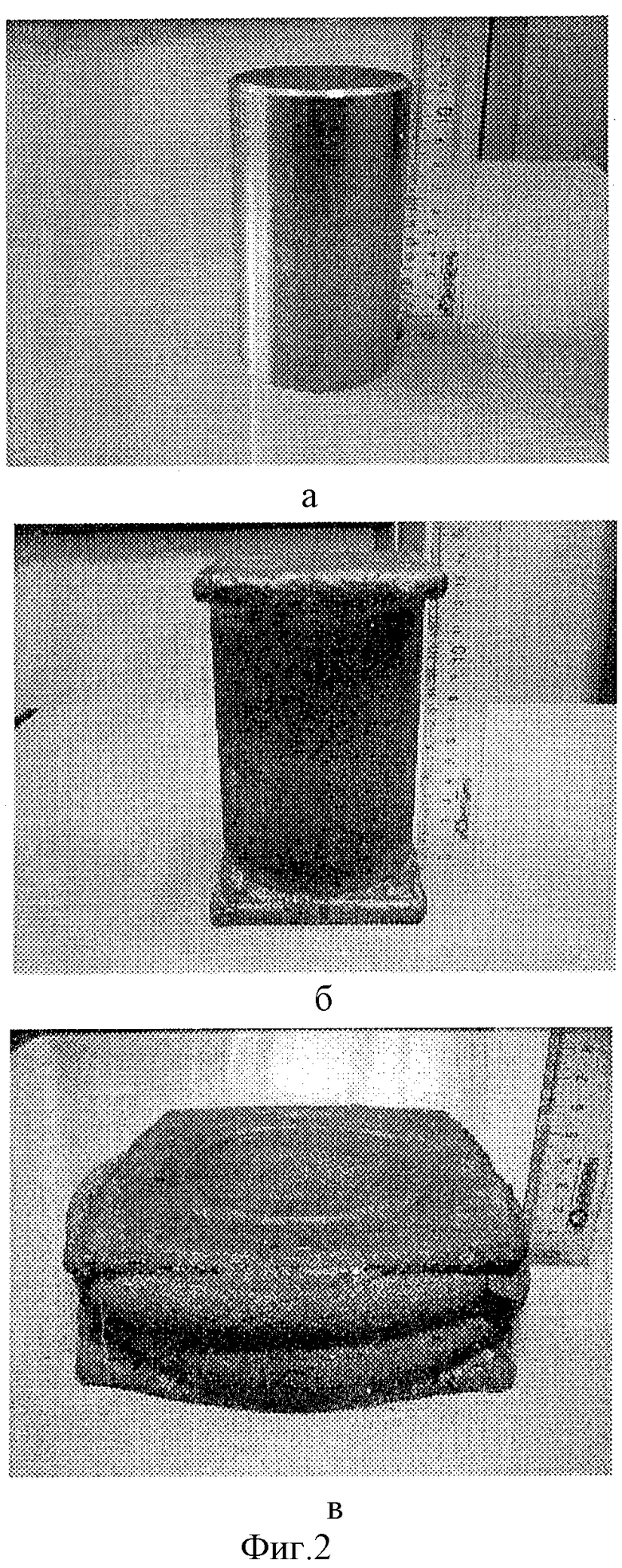

На фиг. 2 показаны: а - исходная заготовка сплава Ti-42,7Al-l,9Nb-l, 9Cr-0,37B; б - заготовка после помещения ее в оболочку из Стали 3; в - заготовка в оболочке после первой стадии обработки; г - заготовка после извлечения ее из оболочки; д - заготовка после второй стадии обработки и отжига при 1000oС в течение 5 часов.

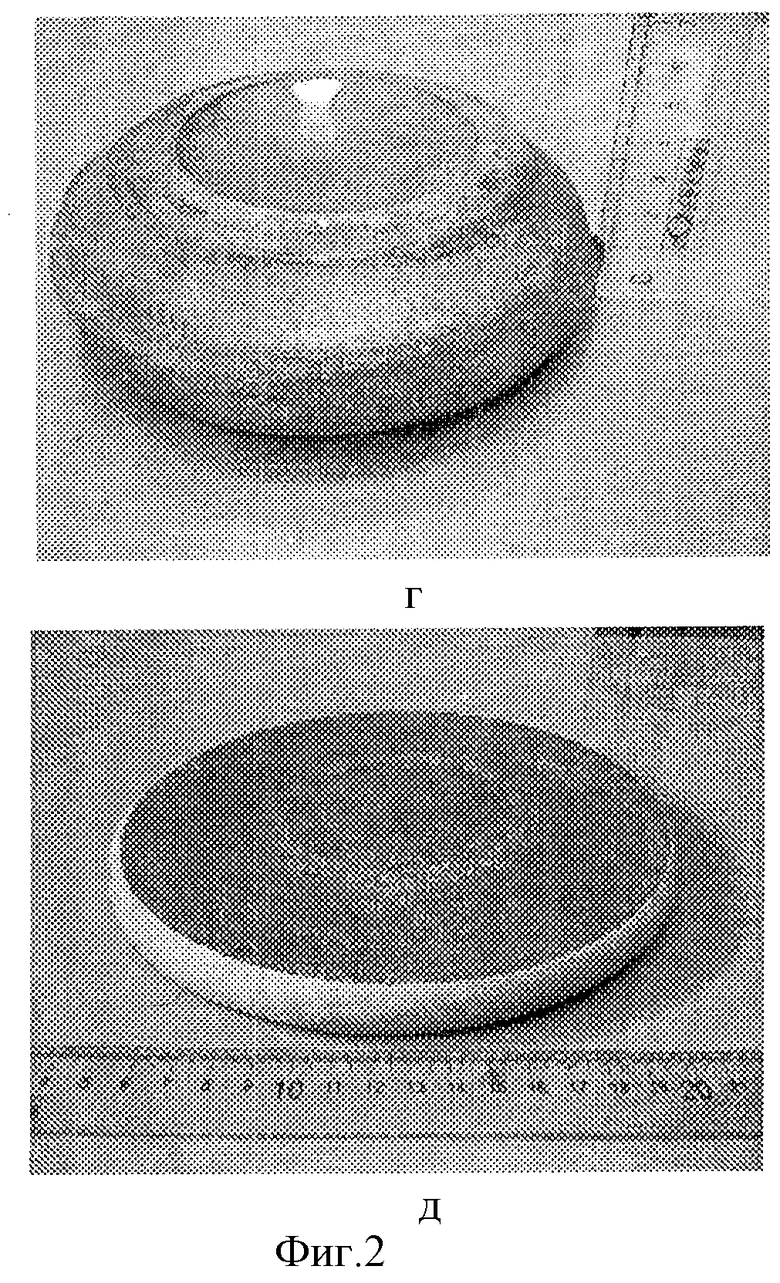

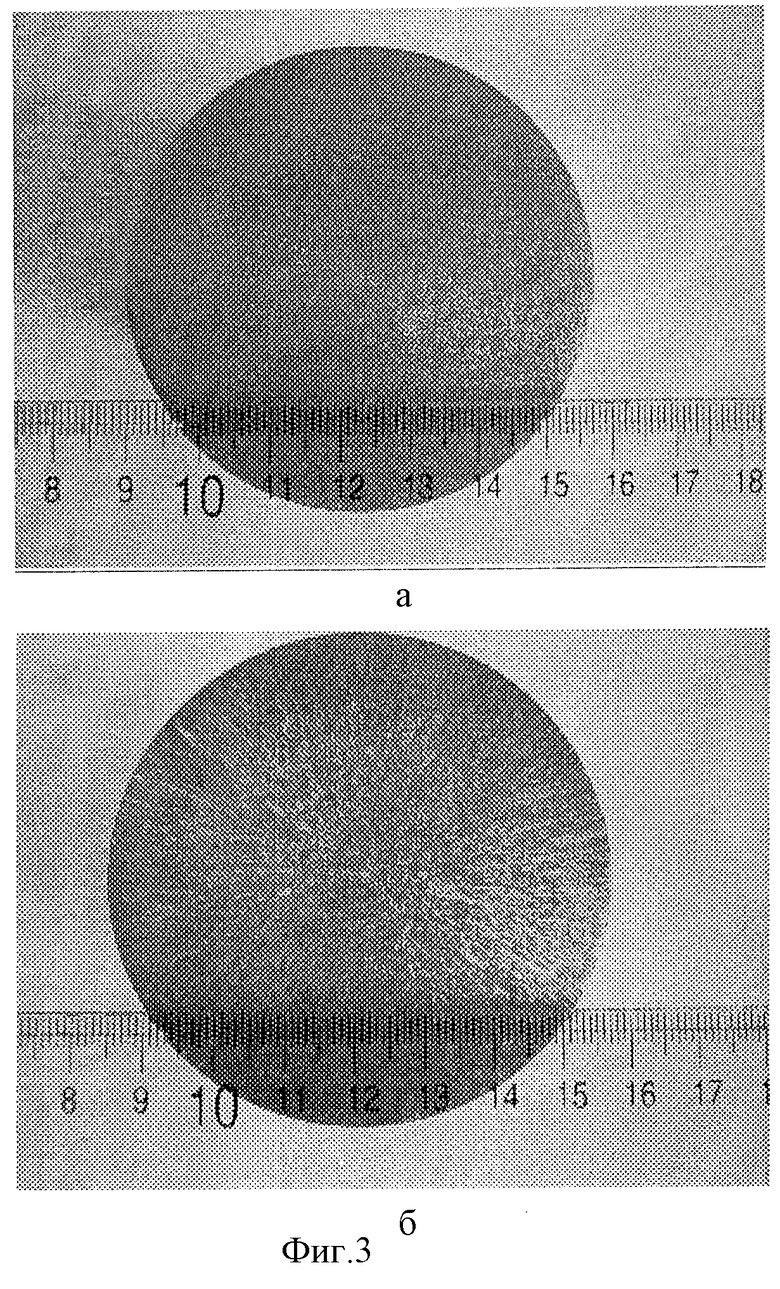

На фиг. 3 показана макроструктура слитков после ГИПа и гомогенизационного отжига: а - Ti-42,7Al-l,9Nb-1,9Cr-0,37В; б - Ti-45,2Al-l,7Nb-l,5Cr-0,46B.

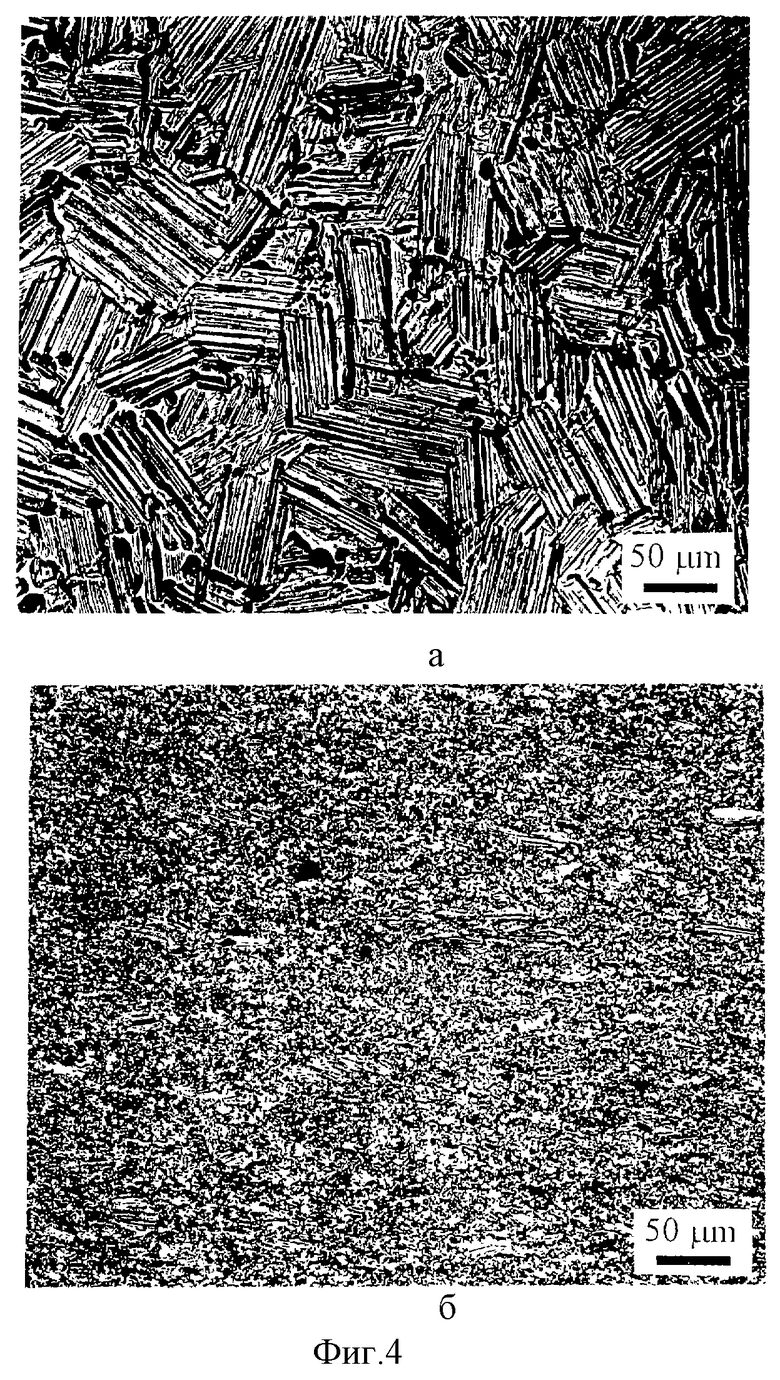

На фиг.4 показана микроструктура сплава Ti-42,7Al-l,9Nb-l,9Cr-0,37B: a - после ГИПа и гомогенизационного отжига, б - после второй стадии обработки и отжига при 1000oС в течение 5 часов.

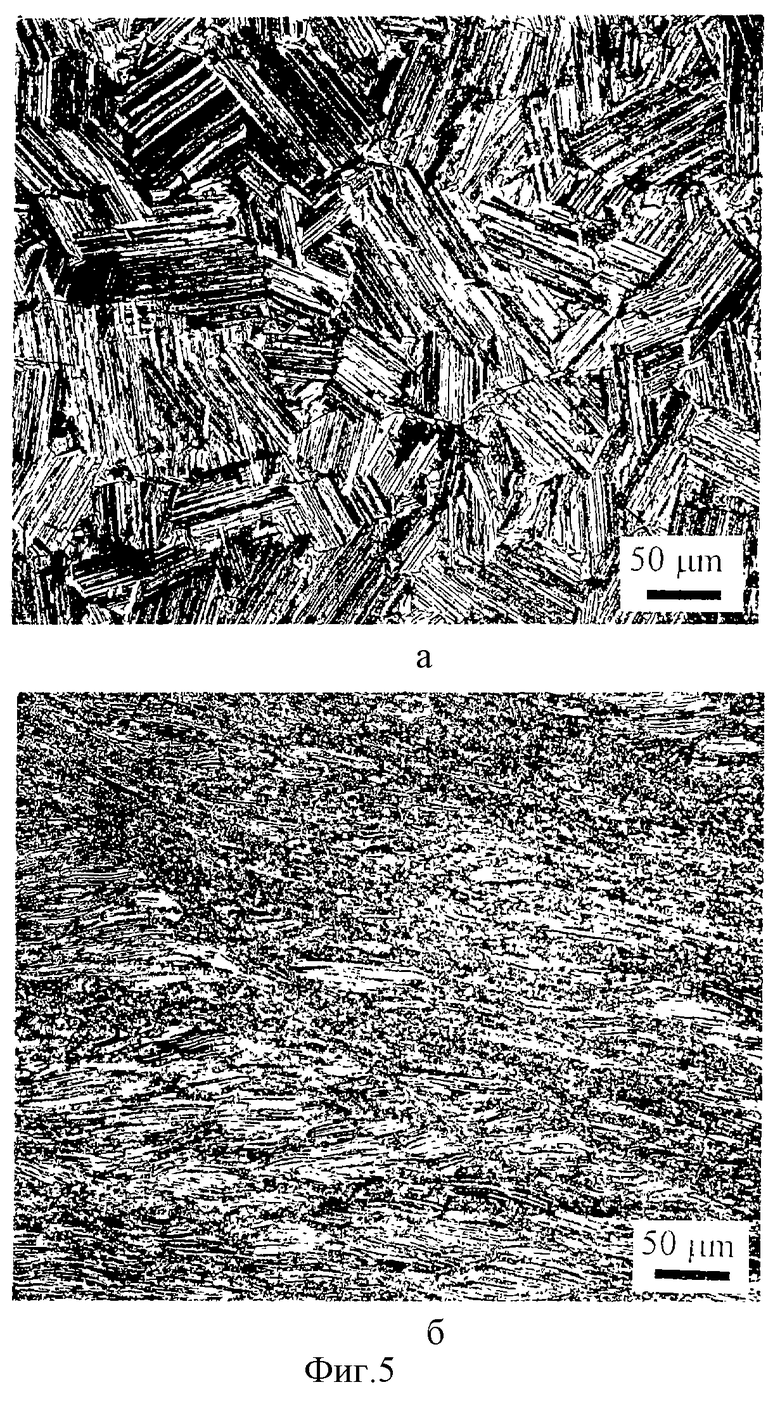

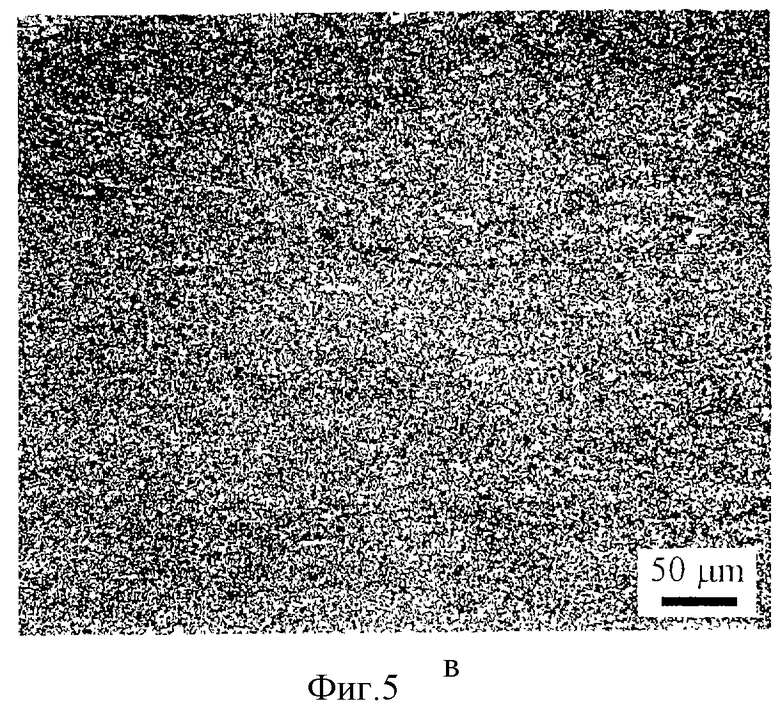

На фиг. 5 показана микроструктура сплава Ti-45,2Al-l,7Nb-l,5Cr-0,46B после: а - изотермической деформации сжатием со скоростью 10-3-5x10-3 c-1 на е= 0,15 при температуре инструмента 950oС и отжига при 1340oС в течение 30 минут с последующим охлаждением в печи; б - первой стадии обработки и отжига при 1110oС в течение 10 часов; в - второй стадии обработки и отжига при 1000oС в течение 5 часов.

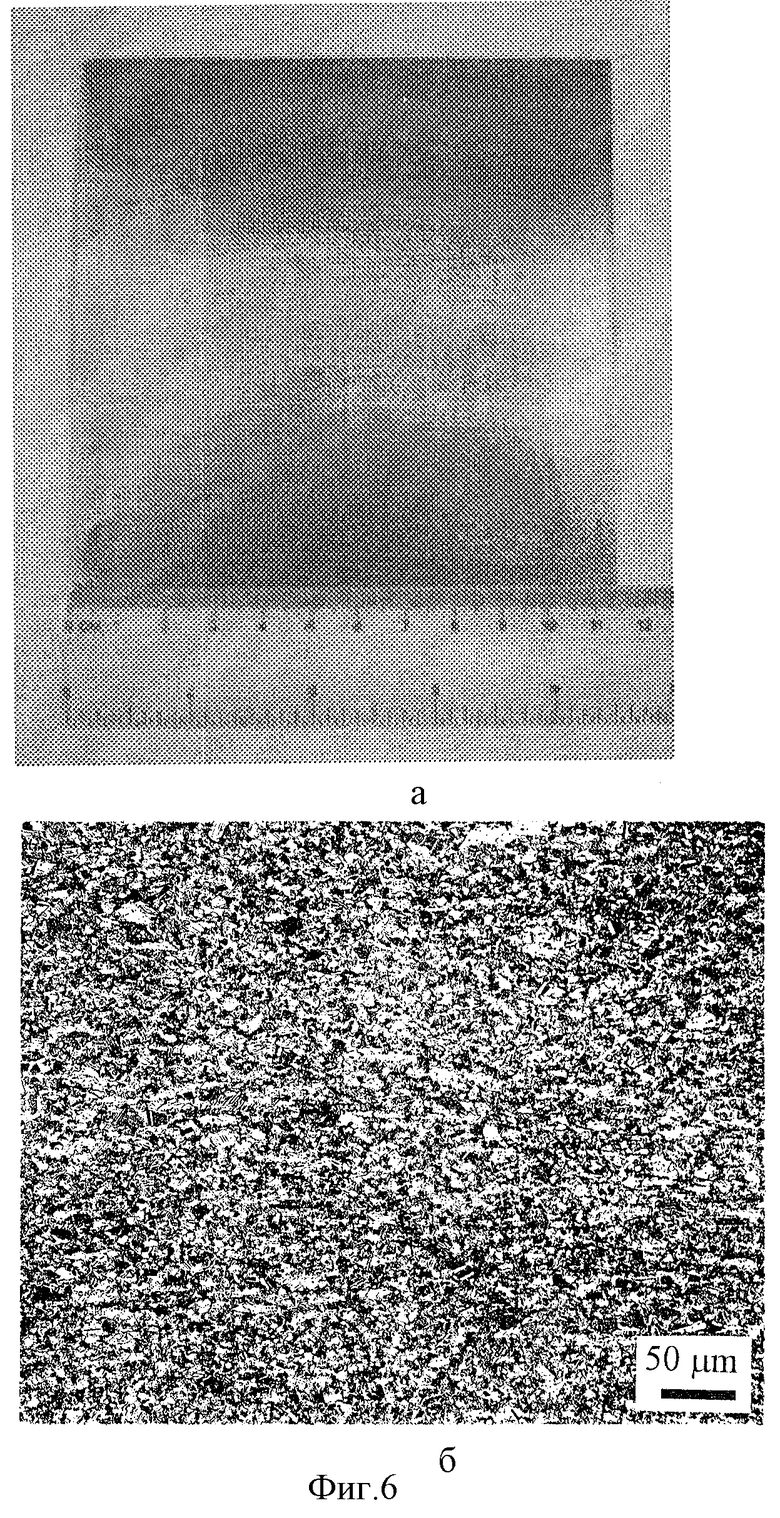

На фиг. 6 показаны: а - прокатанная заготовка из сплава Ti-45,2Al-1,7Nb-1,5Cr-0,46B; б - микроструктура заготовки вдоль направления прокатки.

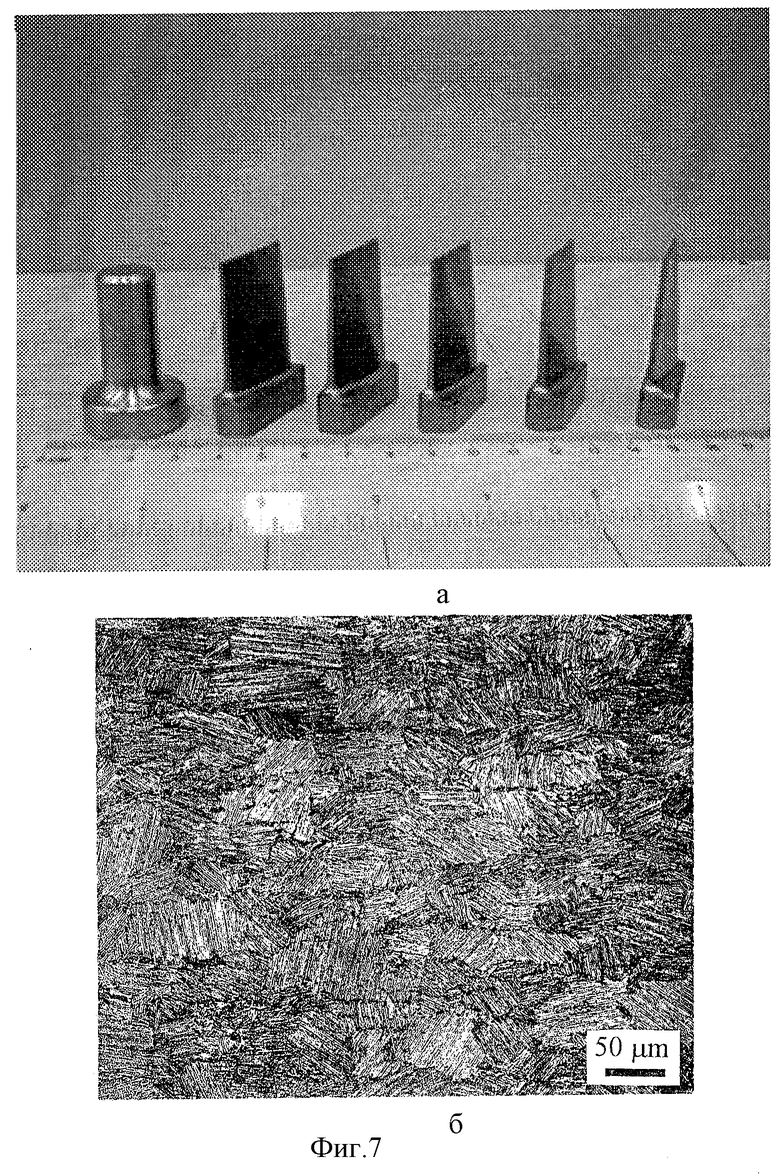

На фиг. 7 показаны: а - исходная заготовка под штамповку лопатки и отштампованные лопатки из сплава Ti-45,2Al-1,7Nb-1,5Cr-0,46B; б - микроструктура лопатки после термообработки в α фазовую область.

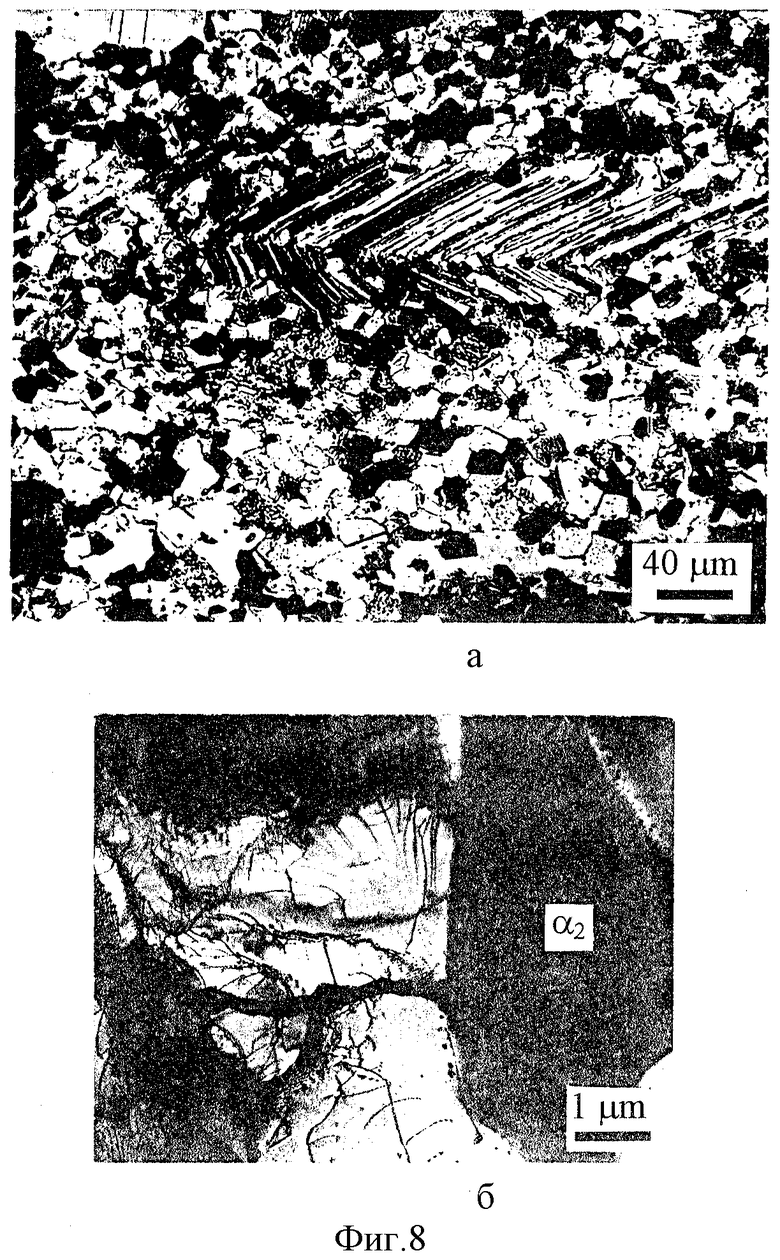

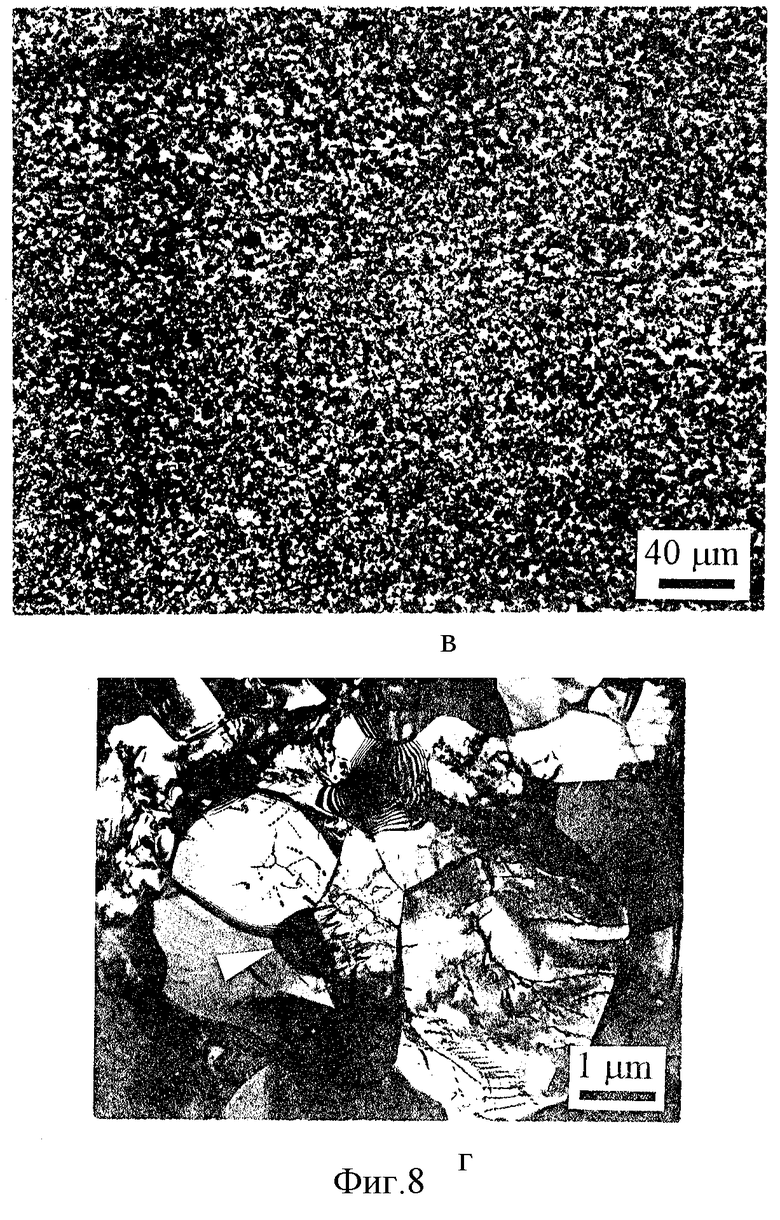

На фиг. 8 показана оптическая (а,в) и электронно-микроскопическая (б,г) микроструктуры сплава Ti-46,5Al-3Nb-2Cr-0,2W: а,б - после одностадийной деформационной обработки в γ+α фазовой области по прототипу [2] (состояние 1); в, г - после деформационной обработки в две стадии по предлагаемому решению (состояние 2).

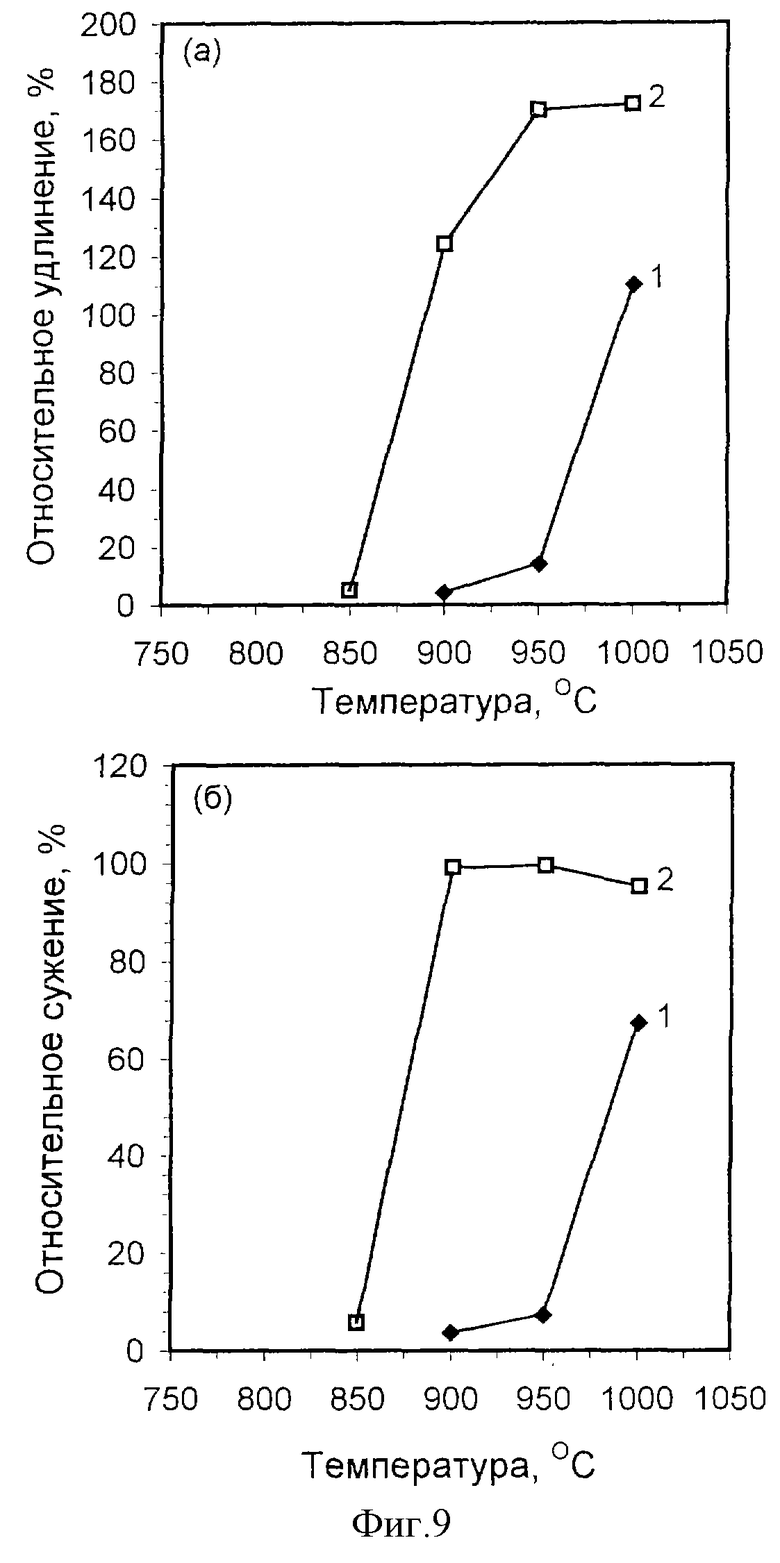

На фиг.9 показаны зависимости: а - относительного удлинения до разрушения δ, б - относительного сужения ψ от температуры деформации при скорости деформации ε′ = 10-1 с-1 для сплава Ti-46,5Al-3Nb-2Cr-0,2W; кривые 1 и 2 относятся соответственно к состояниям 1 и 2.

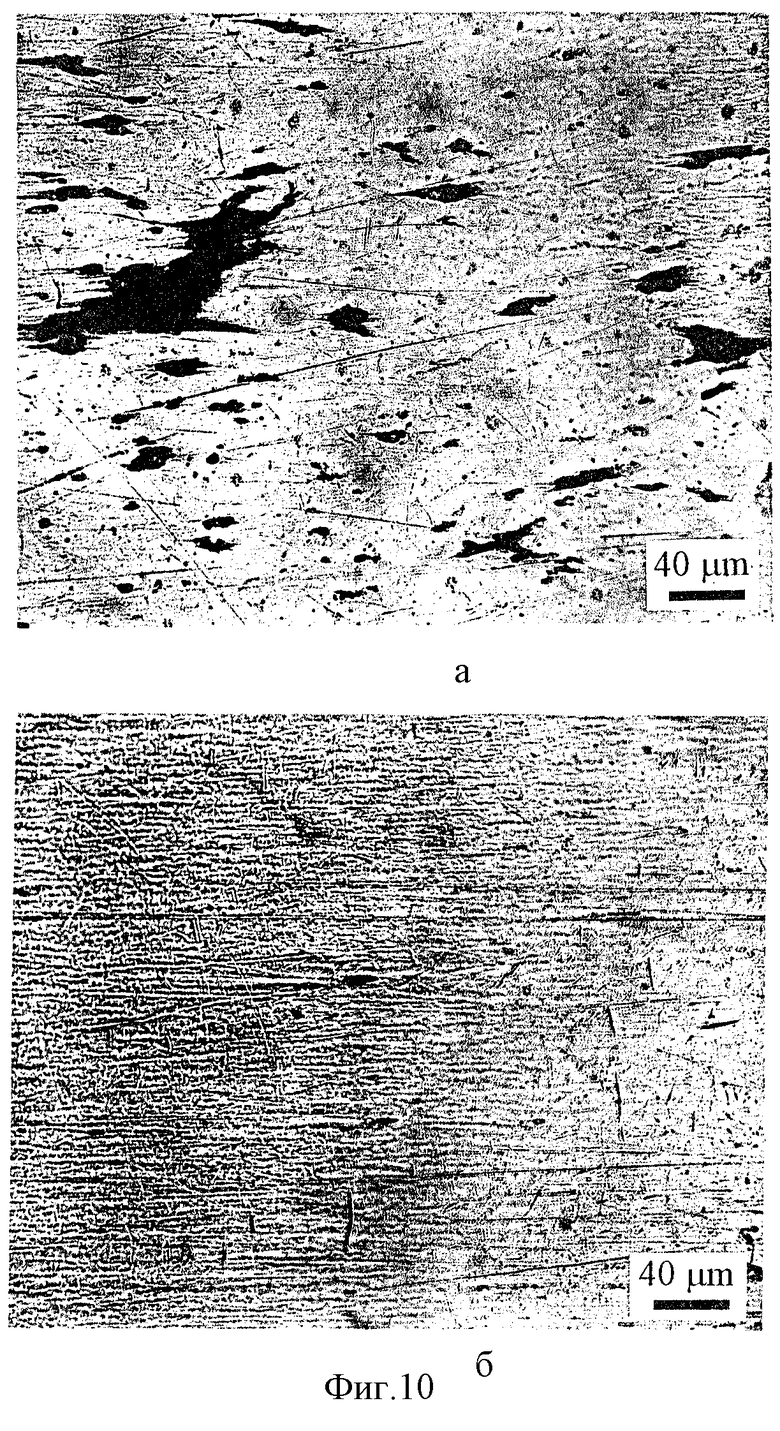

На фиг. 10 показана пористость вблизи зоны разрушения для сплава Ti-46,5Al-3Nb-2Cr-0,2W после горячей деформации растяжением при Т=1000oС и ε′ = 10-1 c-1: a - состояние 1,б - состояние 2.

ПРИМЕРЫ

В качестве примеров заэвтектоидных γ+α2 сплавов были взяты сплавы на основе Ti-42,7%А1, Ti-44,2Al%, Ti-45,2Al% и Тi-48А1, охватывающие по содержанию алюминия практически весь диапазон заэвтектоидных сплавов (см. диаграмму, фиг.1).

Пример 1. Литую заготовку (фиг.2а) сплава Ti-42,7Al-1,9Nb-1l,9Cr-0,37B с размерами ⊘70х120 мм подвергали горячему изостатическому прессованию при 1200oС и давлении 175 МПа в течение 4 часов и гомогенизирующему отжигу при 1300oС в течение 60 минут. Макроструктура слитка показана на фиг.3а. Размер колоний пластин составляет около 50 мкм (фиг.4а).

Далее заготовку помещали в оболочку. Оболочка представляла собой толстостенную трубу из Стали 3 с внутренним диаметром, близким к диаметру заготовки, и толщиной стенок около 7 мм, к которой после помещения исходной заготовки внутрь в качестве торцов приваривались пластины из той же стали толщиной по 9 мм (фиг.26). Помещенную в оболочку заготовку нагревали в печи типа КС-520/14 до температуры 1200 ±10oС и выдерживали при этой температуре 1 час. На первой стадии деформацию осуществляли в квазиизотермических условиях. После прогрева заготовку быстро (не более чем за 6-7 секунд) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и деформировали сжатием на степень e≈1 при температуре штампового инструмента 950oС и скорости деформации ε′ ≈ 5×10-2 c-1 (фиг.2в). После деформации заготовку освобождали от оболочки (фиг.2г) и отжигали при температуре 1110±10oС в течение 10 часов.

На второй стадии обработки использовали то же самое оборудование, что и на первой. При этом деформацию проводили в изотермических условиях. Заготовку покрывали стеклосмазкой ЭВТ-24, нагревали до 1000oС, быстро переносили в штамповый блок и деформировали сжатием со скоростью ε′ = 10-3-5×10-3 c-1 на e≈1,1 при температуре инструмента 950oС в том же направлении, что и на первой стадии. В результате была получена штамповка толщиной около 15 мм и диаметром 195 мм (фиг. 2д). После деформации штамповку подвергали отжигу при температуре 1000oС в течение 5 часов. После описанной обработки макроструктура штамповок однородна по сечению. Микроструктура штамповок рекристаллизована и глобуляризована в ≈70% объема заготовки, средний размер рекристаллизованных γ/ зерен и глобуляризованных α2 частиц составляет 2-3 мкм и 0,1-1 мкм соответственно. Около 30% объема заготовки составляют остатки пластинчатой структуры, их размер не превышает 30 мкм (фиг. 4б).

Пример 2. Литую заготовку сплава Ti-45,2Al-1,7Nb-1,5Cr-0,46B с размерами ⊘70х120 мм подвергали горячему изостатическому прессованию при 1200oС и давлении 175 МПа в течение 4 часов. На фиг.3б показана макроструктура слитка. Видно, что он имеет протяженную столбчатую зону. Длина колоний составляет несколько миллиметров, а ширина несколько сот микрон. Далее заготовку покрывали стеклосмазкой ЭВТ-24, нагревали до 1000±5oС в печи типа КС-520/14, быстро (не более чем за 6-7 секунд) переносили в штамповый блок и деформировали сжатием со скоростью ε′ = 10-3-5×10-3 c-1 на e≈0,15 при температуре штампового инструмента 950oС. Затем заготовку подвергали гомогенизирующему/рекристаллизационному отжигу при 1340oС в течение 30 минут. Описанная обработка приводит к существенному измельчению исходной микроструктуры (фиг. 5а). Колонии приобретают равноосный вид, а их размер составляет около 100 мкм.

Далее заготовку помещали в оболочку из Стали 3, нагревали в печи типа КС-520/14 до температуры 1200±10oС и выдерживали при этой температуре 1 час. На первой стадии деформацию осуществляли в квазиизотермических условиях. После прогрева заготовку быстро (не более чем за 6-7 секунд) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и деформировали сжатием на степень e≈0.8 при температуре штампового инструмента 950oС и скорости деформации ε′ ≈ 5×10-2 c-1 в том же направлении, что и при предварительной обработке. После деформации заготовку освобождали от оболочки. Микроструктура в заготовке после отжига состоит из глобуляризованной структуры (≈50% объемной доли) и остатков пластинчатой структуры (≈50% объемной доли) (фиг.5б).

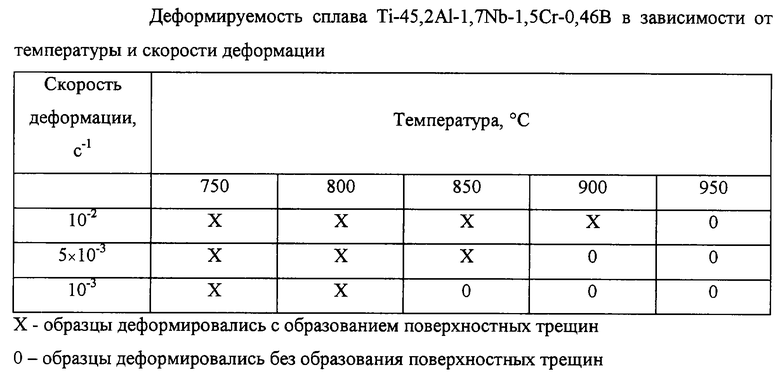

Для выбора режима второй стадии деформационной обработки из заготовки вырезали модельные образцы с размерами ⊘7х10 мм, деформировали сжатием при различных температурно-скоростных условиях на е=1,2. После испытания образцы охлаждали на воздухе и визуально осматривали. Результаты испытаний сведены в таблицу.

На второй стадии обработки использовали то же самое оборудование, что и на первой стадии. При этом деформацию проводили в изотермических условиях. Заготовку покрывали стеклосмазкой ЭВТ-24, нагревали до 1000oС, быстро (не более чем за 6-7 секунд) переносили в штамповый блок и деформировали сжатием со скоростью ε′ = 10-3-5×10-3 c-1 на е≈1,1 при температуре инструмента 950oС в том же направлении, что и на первой стадии. В результате была получена штамповка толщиной 15 мм и диаметром 195 мм. После деформации штамповку подвергали рекристаллизационному отжигу при температуре 1000oС в течение 5 часов. После описанной обработки макроструктура штамповок однородна по сечению, а микроструктура - рекристаллизована и глобуляризована в ≈80% объема заготовки, средний размер рекристаллизованных γ зерен и глобуляризованных α2 частиц составляет около 1-2 мкм и 0,1-1 мкм соответственно (фиг.5в). Около 20% объема заготовки составляют остатки пластинчатой структуры, их размер не превышает 30 мкм.

Для осуществления пакетной прокатки из штамповок вырезали: а - пластины; б - образцы на растяжение. Результаты испытания образцов использовали для выбора режимов прокатки. Пластины помещали в оболочку и прокатывали в квазиизотермических условиях. На фиг.6 показана прокатанная заготовка и ее микроструктура вдоль направления прокатки.

Пример 3. Литую заготовку сплава Ti-45,2Al-1,7Nb-1,5Cr-0,46B с размерами ⊘70х120 мм подвергали горячему изостатическому прессованию при 1200oС и давлении 175 МПа в течение 4 часов и гомогенизирующему отжигу при 1340oС в течение 60 минут.

Далее заготовку покрывали стеклосмазкой ЭВТ-24, нагревали в печи типа КС-520/14 до температуры 1200±10oС и выдерживали при этой температуре 1 час. На первой стадии деформацию осуществляли в изотермических условиях при температуре инструмента 1150oС. После прогрева заготовку быстро (не более чем за 6-7 секунд) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и деформировали сжатием на степень e≈0,7 при скорости деформации ε′ ≈ 5×10-2 c-1. После деформации заготовку отжигали при температуре 1000±10oС в течение 10 часов.

На второй стадии обработки использовали то же самое оборудование, что и на первой. При этом деформацию проводили в изотермических условиях. Заготовку снова покрывали стеклосмазкой ЭВТ-24, нагревали до 1000oС, быстро переносили в штамповый блок и деформировали сжатием со скоростью ε′ = 10-3-5×10-3 c-1 на e≈0,7 при температуре инструмента 950oС в том же направлении, что и на первой стадии. В результате была получена штамповка толщиной около 30 мм и диаметром 140 мм. После деформации штамповку подвергали отжигу при температуре 920oС в течение 5 часов. После описанной обработки макроструктура штамповок однородна по сечению. Микроструктура штамповок рекристаллизована и глобуляризована в ≈70% объема заготовки, средний размер рекристаллизованных γ зерен и глобуляризованных α2 частиц составляет около 1-2 мкм и 0,1-1 мкм соответственно. Около 30% объема заготовки составляют остатки пластинчатой структуры, их размер не превышает 30 мкм.

Из полученных штамповок вырезали: а) заготовки под лопатки; б) образцы на растяжение. Результаты испытания образцов использовали для выбора режима сверхпластической штамповки лопаток. После штамповки лопатки подвергали отжигу при Tα+10-30°C в течение 30-60 минут с последующим охлаждением со скоростью 0,5-2oС/сек до 900oС и старению при этой температуре в течение 5 часов. На фиг. 7 показаны заготовка под лопатку, отштампованные лопатки и конечная микроструктура лопатки, Микроструктура лопатки однородна по сечению как в замковой части, так и в пере. Средний размер колоний составляет около 50 мкм.

Пример 4. Литую заготовку из сплава Ti-48Al-2Nb-2Cr с размерами ⊘160х220 мм подвергали горячему изостатическому прессованию при 1260oС и давлении 175 МПа в течение 2 часов. Далее заготовку помещали в оболочку из титанового сплава ВТ6, нагревали в печи типа "Nabertherm" до температуры 1390±5oС и выдерживали при этой температуре 2 часа. После прогрева заготовку быстро (не более чем за 10 секунд) переносили в экструдер, установленный на 1600-тонном гидравлическом прессе ПА-2642, и деформировали с соотношением 5:1 при температуре штампового инструмента 950oС и скорости движения траверсы 50 мм/с.

После экструзии пруток освобождали от титановой оболочки. Из него вырезали заготовку размером ⊘70х120 мм и помещали в оболочку из Стали 3, нагревали в печи типа КС-520/14 до температуры 1200±10oС и выдерживали при этой температуре 1 час. Первую стадию ковки осуществляли в квазиизотермических условиях. После прогрева заготовку быстро (не более чем за 6-7 секунд) переносили в изотермический штамповый блок, установленный на 1600-тонном гидравлическом прессе ПА-2642, и деформировали сжатием на степень e≈1 при температуре штампового инструмента 950oС и скорости деформации ε′ ≈ 5×10-2 c-1. После деформации заготовку освобождали от оболочки.

При осуществлении второй стадии обработки использовали то же самое оборудование, что и на первой стадии. При этом ковку проводили в изотермических условиях. Заготовку покрывали стеклосмазкой ЭВТ-24, нагревали до 1000oС, быстро переносили в штамповый блок и деформировали сжатием со скоростью ε′ = 10-3-5×10-3 c-1 на e≈1,1 при температуре штампового инструмента 950oС в том же направлении, что и на первой стадии. В результате была получена штамповка толщиной 15 мм и диаметром 195 мм. После деформации штамповку подвергали старению при температуре 900oС в течение 10 часов. После описанной обработки макроструктура штамповки однородна по сечению. Микроструктура штамповки рекристаллизована и глобуляризована в ≈90% объема заготовки, средний размер рекристаллизованных γ зерен и глобуляризованных α2 частиц составляет 2-4 мкм и 0,3-0,5 мкм соответственно. Около 10% объема заготовки составляют остатки пластинчатой структуры, их размер не превышает 30 мкм.

Пример 5. Литую заготовку из сплава Ti-44,2Al-0,67Nb-1,85Cr-0,44B, предварительно подвергнутую горячему изостатическому прессованию при 1200oС и давлении 175 МПа в течение 4 часов, с размерами ⊘70х120 мм, помещали в титановую оболочку и подвергали гомогенизирующему отжигу при 1320oС в течение 60 минут в атмосфере аргона. Затем заготовку в течение 10-15 секунд переносили в печь типа КС-520/14, нагретую до температуры 1200±10oС, и выдерживали при этой температуре в течение 5 минут. После этого заготовку быстро (не более чем за 10 секунд) переносили в экструдер, установленный на 1600-тонном гидравлическом прессе ПА-2642 и деформировали с соотношением 5:1 при температуре инструмента 950oС и скорости движения траверсы 20 мм/с. После деформации пруток освобождали от оболочки и отжигали при температуре 1110±10oС в течение 10 часов.

Из полученного прутка вырезали заготовки под лопатки. Штамповка лопаток осуществлялась в α2+γ фазовой области при скорости деформации ε′ ≈ 10-3 c-1. После штамповки лопатки подвергали отжигу при Tα+10-20°C в течение 30-60 минут с последующим охлаждением со скоростью 0,5-2oС/сек до 900oС и старению при этой температуре. Полученные лопатки подвергали механической обработке.

Для оценки эффективности предлагаемого способа обработки γ+α2 сплавов сравнивали механические свойства на растяжение сплава Ti-46,5Al-2Cr-3Nb-0,2W (K5) после обработки в одну стадию по прототипу [2] и в две стадии по предлагаемому решению. На фиг. 8 представлена микроструктура сплава после обработки по прототипу - состояние 1 и по предлагаемому решению - состояние 2. Видно, что после обработки по прототипу микроструктура сплава довольно неоднородна (фиг. 8а). Около 90% γ зерен имеет размер от 3 до 20 мкм, остальные - свыше 20 мкм. Размер некоторых из них достигает 50 мкм. Размер частиц α2 фазы изменяется от 1 до 7 мкм (фиг.8б). Существенно более мелкозернистая и однородная микроструктура получается в сплаве после обработки по предлагаемому решению (фиг.8в). Размер γ зерен не превышает 5-6 мкм, а средний их размер составляет 2 мкм. Частицы α2 фазы располагаются как по границам, так и внутри γ зерен. Размер α2 частиц изменяется в интервале 0,1-0,6 мкм (фиг. 8г).

На фиг. 9 показаны зависимости относительного удлинения до разрушения δ и относительного сужения ψ от температуры деформации при скорости деформации ε′ = 10-1 c-1. Видно, что при переходе от состояния 1 к состоянию 2 интервал хрупко-вязкого перехода смещается к низким температурам более чем на 100oС. Другой принципиальный результат, важный в практическом отношении, связан с подавлением пористости при переходе от состояния 1 к состоянию 2. Как видно из фиг. 10, сплав К5 после обработки по прототипу склонен к порообразованию при горячей деформации. Обработка по предлагаемому решению позволяет существенно повысить сопротивление материала порообразованию.

Источники информации

1. Р. М. Имаев, О. А. Кайбышев, Г.А. Салищев, "Способ обработки заэвтекцтоидных сплавов на основе γ+α2". Заявка 99113287 на выдачу патента Российской Федерации.

2. S. L. Semiatin, J.C. Chesnutt, C. Austin et al., in M.V. Nathal, et al., eds., Srtuctural Intermellics (Warrendale, PA: TMS, 1997), 263-276.

Изобретение относится к области обработки металлов давлением, сплавов на основе алюминидов титана и может быть использовано для получения заготовок, полуфабрикатов и изделий с регламентированной структурой. Способ обработки литых заэвтектоидных сплавов на основе алюминидов титана γ-TiAl и α2TiзAl, заключающийся в нагреве и деформации в две стадии, причем на первой стадии деформацию заготовки проводят в интервале Те÷Те+ΔТoС, где Те - температура эвтектоидного превращения, ΔТ выбирают из условия сохранения глобулярной составляющей структуры, полученной в процессе деформации, при охлаждении после деформации, скорость деформации  выбирают в интервале

выбирают в интервале  верхний предел которого ограничен деформируемостью сплава, а нижний условием превалирования процессов рекристаллизации/глобуляризации над процессами возврата, степень деформации ∈1 выбирают, обеспечивающей уменьшение среднего размера зерен/колоний в заготовке до значений, приводящих к снижению температуры хрупковязкого перехода материала Т* заготовки до Т*<Те, при температуре и скорости деформации, выбранных в указанных интервалах; на второй стадии деформацию заготовки проводят в изотермических условиях в интервале температур Tmin-Те oС, где Тmin - минимальная температура, обеспечивающая деформацию без разрушения со степенью деформации ∈2 и скоростью деформации

верхний предел которого ограничен деформируемостью сплава, а нижний условием превалирования процессов рекристаллизации/глобуляризации над процессами возврата, степень деформации ∈1 выбирают, обеспечивающей уменьшение среднего размера зерен/колоний в заготовке до значений, приводящих к снижению температуры хрупковязкого перехода материала Т* заготовки до Т*<Те, при температуре и скорости деформации, выбранных в указанных интервалах; на второй стадии деформацию заготовки проводят в изотермических условиях в интервале температур Tmin-Те oС, где Тmin - минимальная температура, обеспечивающая деформацию без разрушения со степенью деформации ∈2 и скоростью деформации  которые выбирают из условия обеспечения измельчения размера γ зерен и α2 частиц за счет процессов рекристаллизации/глобуляризации. Техническим результатом изобретения является получение однородной мелкозернистой структуры с размером γ зерен менее 5 мкм и α2 частиц менее 1 мкм. 19 з.п. ф-лы, 10 ил., 1 табл.

которые выбирают из условия обеспечения измельчения размера γ зерен и α2 частиц за счет процессов рекристаллизации/глобуляризации. Техническим результатом изобретения является получение однородной мелкозернистой структуры с размером γ зерен менее 5 мкм и α2 частиц менее 1 мкм. 19 з.п. ф-лы, 10 ил., 1 табл.

выбирают в интервале

выбирают в интервале  верхний предел которого ограничен деформируемостью сплава, а нижний условием превалирования процессов рекристаллизации/глобуляризации над процессами возврата, степень деформации ∈1 выбирают обеспечивающей уменьшение среднего размера зерен/колоний в заготовке до значений, приводящих к снижению температуры хрупковязкого перехода материала Т* заготовки до T*<Tе, при температуре и скорости деформации, выбранных в указанных интервалах; на второй стадии деформацию заготовки проводят в изотермических условиях в интервале температур Tmin-Те oС, где Тmin-минимальная температура, обеспечивающая деформацию без разрушения со степенью деформации ∈2 и скоростью деформации

верхний предел которого ограничен деформируемостью сплава, а нижний условием превалирования процессов рекристаллизации/глобуляризации над процессами возврата, степень деформации ∈1 выбирают обеспечивающей уменьшение среднего размера зерен/колоний в заготовке до значений, приводящих к снижению температуры хрупковязкого перехода материала Т* заготовки до T*<Tе, при температуре и скорости деформации, выбранных в указанных интервалах; на второй стадии деформацию заготовки проводят в изотермических условиях в интервале температур Tmin-Те oС, где Тmin-минимальная температура, обеспечивающая деформацию без разрушения со степенью деформации ∈2 и скоростью деформации  которые выбирают из условия обеспечения измельчения размера γ зерен и α2 частиц за счет процессов рекристаллизации/глобуляризации.

которые выбирают из условия обеспечения измельчения размера γ зерен и α2 частиц за счет процессов рекристаллизации/глобуляризации.

11. Способ по п. 1, отличающийся тем, что деформацию заготовки на первой стадии обработки осуществляют в оболочке в квазиизотермических условиях с истинной степенью деформации е не менее 0,7 и скоростью деформации 10-2-101 с-1.

| US 5328530 А, 12.07.1995 | |||

| US 5442847 A, 22.08.1995 | |||

| US 5609698 A, 11.03.1997 | |||

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+α СПЛАВОВ | 1999 |

|

RU2164263C2 |

Авторы

Даты

2003-05-10—Публикация

2001-06-13—Подача