Изобретение относится к области гальванотехники и нанотехнологии, а именно к способам получения модифицированных наноматериалом электрохимических оксидных покрытий.

Традиционными технологическими процессами, используемыми для упрочнения алюминиевых образцов, являются: лужение, фосфатирование, графитизация, никелерование и анодирование. Среди представленных наиболее перспективным с точки зрения технологичности и себестоимости является анодирование поверхности. Анодирование производят, как правило, в серной, хромовой или фосфатной кислоте. Высокая токсичность хромовой кислоты не позволяет считать ее использование целесообразным.

Известен способ и фосфорно-кислый электролит анодного оксидирования алюминия и его сплавов с повышенной микротвердостью с использованием наночастиц (Weidmarm, S.K. Modifizierung von Anodisierschichten auf Aluminiumwerkstoffen durch chemische Nanotechnologie / S.K. Weidmarm, W. Furbeth, O. Yezerska, U. Sydow, M. Schneider // Galvanotechnik - 2010. - V. 101 (music). - P. 1728-1744). В результате получаются высокопористые анодные слои с хорошей адгезией. Далее происходит модифицирование верхнего слоя анодной пленки наночастицами SiO2 путем электрофоретического осаждения с использованием ультразвука на полученные покрытия с пропиткой пор.

Недостатком этого способа является техническая сложность реализации способа на практике ввиду требования дополнительного аппаратурного оснащения.

Известен также способ и электролиты серной, щавелевой и сульфосалициловой кислот анодного оксидирования алюминия и его сплавов из растворов с добавлением в них частиц фторопласта (патент РФ № 2078449, C25D 11/08, 11/18, опубл. 27.04.97). Частицы фторопласта при воздействии переменного асимметричного тока входят в поры покрытия, тем самым изменяя свойства покрытия.

Основным недостатком данного способа является недостаточно высокая микротвердость и износостойкость из-за внедрения в микропоры мягких частиц фторопласта.

Наиболее близким аналогом изобретения является способ нанесения оксидного покрытия на деталь из алюминия и его сплава, включающий анодирование детали в электролите, содержащем частицы углеродного наноматериала «Таунит», при этом осуществляют прикрепление множества частиц на алюминиевую поверхность, с использованием связывающей среды - оксидных гальванических покрытий, и также электролит для нанесения оксидного поркытия на деталь из алюминия или его сплава, содержащий частицы углеродного наноматериала «Таунит», введенные с помощью ультразвукового диспергатора, при следующем соотношении компонентов, г/л:

раскрытые в RU 2511806 С1, опубл. 10.04.2014.

Недостатком данного способа является недостаточно высокая микротвердость и износостойкость из-за высокой коагуляции микрочастиц материала «Таунит» и осаждения их на поверхность с образованием оксидных выпуклостей.

Ввиду перечисленных недостатков эти способы не нашли достаточного применения в производстве.

Задачей изобретения является повышение микротвердости оксидного слоя алюминия за счет использования электролита анодирования, модифицированного наноматериалом.

Техническим результатом изобретения является упрощение технологии увеличения микротвердости алюминиевых поверхностей.

Поставленная задача решается путем введения в электролит анодирования частиц наноматериала углеродных нанотрубок (УНТ) «Таунит» с помощью ультразвукового диспергатора. Таким образом, электролит анодирования алюминия: 180-220 г/л серной кислоты, 26-28 г/л композиции «ЭКОМЕТ-А200», от 0,005 до менее 0,03 г/л порошка УНТ «Таунит». После введения в раствор электролита наноуглеродного материала «Таунит» электролит обрабатывают в ультразвуковом диспергаторе с частотой 22 кГц. Интенсивность ультразвуковой обработки: амплитуда 80 мкм; интенсивность звука 786 Вт/см2.

Задача повышения микротвердости получаемых покрытий решается путем прикрепления множества частиц наноматериала на алюминиевую поверхность, используя связывающую среду, причем в качестве частиц наноматериала используют УНТ «Таунит», а в качестве связывающей среды - оксидные электрохимические покрытия.

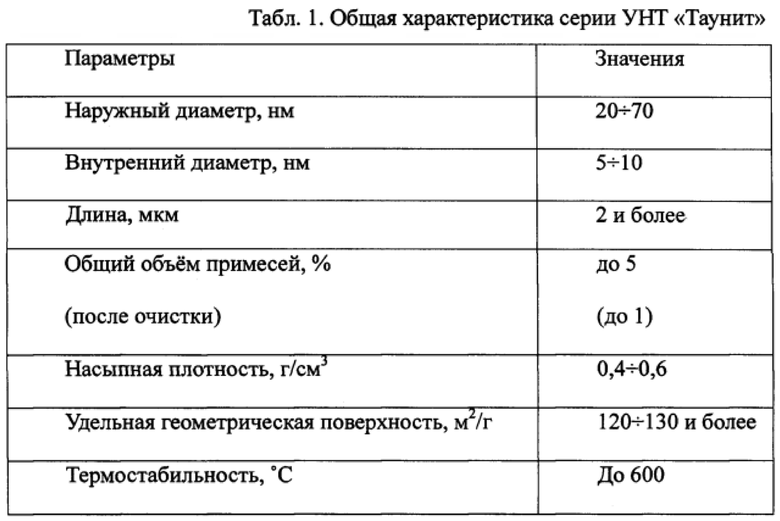

В качестве нанодисперсного материала используют фуллереноподобные углеродные нанотрубки (УНТ) - наноуглеродный материал, зарегистрированный под торговой маркой «Таунит», который производится в ООО «НаноТехЦентр». УНТ «Таунит» представляет собой длинные полые волокна, состоящие их графеновых слоев фуллереноподобной конструкции (табл. 1).

Композиция «ЭКОМЕТ-А200» представляет собой саморегулирующий сернокислотный электролит анодирования для формирования бесцветных пленок на алюминии и его сплавах, которое предусматривает те же стадии обработки, что и обычный процесс анодирования в сернокислотном электролите. Композицию «ЭКОМЕТ-А200» можно вводить в действующий сернокислотный электролит анодирования.

Нанесение оксидного покрытия реализуется при последовательном выполнении следующих этапов:

1. Подготовка растворов для обезжиривания, травления, осветления, анодного оксидирования и уплотнения.

Водный раствор для обезжиривания состоит из 35-45 г/л тринатрийфосфата, 35-45 г/л кальцинированной соды, 10-14 г/л композиции «ЭКОМЕТ-012у».

Водный раствор для травления состоит из 140 г/л плавиковой кислоты (HF), 680 г/л азотной кислоты (HNO3).

Водный раствор для осветления состоит из 145-155 г/л серной кислоты, 3-5 г/л композиции «ЭКОМЕТ-А180».

Водный раствор для анодного оксидирования состоит из 180-220 г/л серной кислоты, 26-28 г/л композиции «ЭКОМЕТ-А200», от 0,005 до менее 0,03 г/л порошка УНТ «Таунит». Перемешивание порошка производится в ультразвуковом диспергаторе в течение 4-6 минут.

Водный раствор для уплотнения состоит из 90-110 мг/л композиции «ЭКОМЕТ-А210».

2. Подогрев раствора для обезжиривания до температуры 60-70°C и обезжиривание образца в нем в течение 10-12 минут.

3. Промывка образца в теплой воде (40-60°C) в течение 1-2 минут.

4. Промывка образца в холодной воде (20-25°C) в течение 1-2 минут.

5. Травление образца при температуре 20-25°C в течение 4-5 минут.

6. Промывка образца в теплой воде (40-60°C) в течение 1-2 минут.

7. Промывка образца в холодной воде (20-25°C) в течение 1-2 минут.

8. Осветление образца при температуре 20-25°C в течение 4-5 минут.

9. Промывка образца в холодной воде (20-25°C) в течение 1-2 минут.

10. Анодное оксидирование образца при температуре 18-22°C в течение 20-22 минут при силе тока 0,106 А (при этом анодирование выполняется с одной стороны образца).

11. Выдержка образца без тока в электролите (растворе для анодного оксидирования) 30-60 секунд.

12. Промывка образца в холодной воде (20-25°C) в течение 1-2 минут.

13. Уплотнение образца при температуре 20-25°C в течение 15-17 минут.

14. Сушка образца феном при температуре 60-65°C.

Для пояснения изобретения описаны примеры осуществления данного метода.

Пример

Электрохимическое оксидирование проводилось на предварительно подготовленные поверхности основы из алюминия в электролите:

После введения в раствор электролита наноуглеродного материала «Таунит» электролит обрабатывают ультразвуковом с параметрами:

При анодировании использовались детали двигателя (корпус головки блока цилиндров, деталь подшипника газораспределительного механизма, днище поршня) внутреннего сгорания автомобиля ВАЗ 21011 из сплавов алюминия: АЛ4, АЛ9 (алюминиевые), AS41, МЛ5 (магниевые), АЛ1, АЛ25, АЛ30, АКЦ, АК10М2Н (алюминиевые).

Процесс проводится при плотности тока 1,5 А/дм2 при температуре 18-22°C в течение 20 минут. Получаемое покрытие беспористое и равномерно распределено по поверхности образца. Толщина покрытия составила 12,1-15,6 мкм.

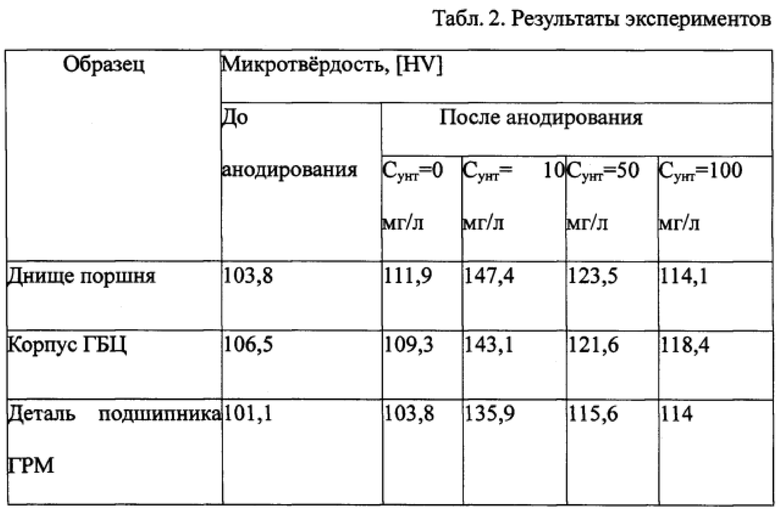

Измерения микротвердости Нμ проводились прибором ПМТ-3М с ФОМ-16 в соответствии с методикой паспорта прибора при нагрузке 50 г. Полученное покрытие достаточно равномерно распределено по поверхности детали.

В результате проведенных экспериментов выявлено, что при использовании разработанной технологии существенно (более чем на 30%) повышается микротвердость образцов (днища поршня, корпуса головки блока цилиндров, подшипника газораспределительного механизма), в связи с чем детали упрочняются и повышается долговечность их эксплуатации.

Оксидирование детали днища поршня без добавления наноматериала «Таунит» в электролит увеличило микротвердость на 8%. Наилучший результат при добавлении в электролит наноматериала «Таунит» получен при его концентрации 10 мг/л, при этом микротвердость увеличилась на 42% по сравнению с необработанной деталью и на 31% по сравнению с оксидированной деталью с использованием традиционного электролита без добавления наноматериала «Таунит».

Оксидирование детали корпуса головки блока цилиндров (ГБЦ) без добавления наноматериала «Таунит» в электролит увеличило микротвердость на 2,6%. Наилучший результат при добавлении в электролит наноматериала «Таунит» получен при его концентрации 10 мг/л, при этом микротвердость увеличилась на 34% по сравнению с необработанной деталью и на 31% по сравнению с оксидированной деталью с использованием традиционного электролита без добавления наноматериала «Таунит».

Оксидирование детали подшипника газораспределительного механизма (ГРМ) без добавления наноматериала «Таунит» в электролит увеличило микротвердость на 2,7%. Наилучший результат при добавлении в электролит наноматериала «Таунит» получен при его концентрации 10 мг/л, при этом микротвердость увеличилась на 34% по сравнению с необработанной деталью и на 31% по сравнению с оксидированной деталью с использованием традиционного электролита без добавления наноматериала «Таунит».

Приведенные выше результаты экспериментов в обобщенном виде отображены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛООТДАЧИ С ПОМОЩЬЮ МИКРОТУРБУЛИЗИРУЮЩИХ ЧАСТИЦ | 2012 |

|

RU2511806C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422562C1 |

| СПОСОБ КОРРЕКТИРОВКИ НАНОМОДИФИЦИРОВАННОГО ЭЛЕКТРОЛИТА | 2011 |

|

RU2482227C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596735C1 |

| СПОСОБ ТВЕРДОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2123546C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

Изобретение относится к области гальванотехники и нанотехнологии. Электролит содержит серную кислоту, композицию «ЭКОМЕТ-А200» и порошок углеродного наноматериала «Таунит», введенный с помощью ультразвукового диспергатора, при этом он содержит компоненты при следующем соотношении, г/л: серная кислота 180-220, композиция «ЭКОМЕТ-А200» 26-28, углеродный наноматериал «Таунит» от 0,005 до менее 0,03. Технический результат: упрощение технологии увеличения микротвердости алюминиевых поверхностей. 2 табл., 1 пр.

Электролит анодирования детали из алюминия или его сплава, содержащий серную кислоту, композицию «ЭКОМЕТ-А200» и порошок углеродного наноматериала «Таунит», введенный с помощью ультразвукового диспергатора, отличающийся тем, что он содержит компоненты при следующем соотношении, г/л:

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛООТДАЧИ С ПОМОЩЬЮ МИКРОТУРБУЛИЗИРУЮЩИХ ЧАСТИЦ | 2012 |

|

RU2511806C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

Авторы

Даты

2017-01-10—Публикация

2014-10-27—Подача