Изобретение относится к области электрохимического нанесения покрытий, в частности к электрохимическому анодированию поверхности алюминия и его сплавов, и может найти широкое применение в различных областях промышленности для использования в процессах упрочнения внешних элементов самолетов, судов, автомашин, подвергающихся интенсивному абразивному и коррозионному воздействию внутренних пар трения, одно или оба из которых из алюминия или его сплавов, подошвы утюгов, внутренняя сторона сковород, поршни автомашин, гидроцилиндры, другие детали машин и механизмов.

Предшествующий уровень техники

Анодное оксидирование (анодирование) - основной метод защиты от коррозии, повышения прочности и износостойкости, придания поверхности диэлектрических свойств деталям из алюминия и его сплавов.

Анодное оксидирование деталей из алюминия и его сплавов исключительно широко используется в различных объектах машиностроения, самолетостроения, электротехники и других областях техники.

Поскольку процесс оксидирования протекает за счет металла матрицы (детали), необходимым условием роста пленки является возникновение пор в результате взаимодействия оксидной пленки с электролитом (чаще всего - с кислотой) и протекание тока.

Оксидное покрытие состоит из двух слоев: пористого толстого внешнего слоя и внутреннего тонкого слоя (барьерный слой). При анодном оксидировании, например, в H2SO4, объем пор составляет около 30% объема оксидной пленки.

Неорганическое оксидное композиционное покрытие (далее - композиционное покрытие) алюминия и его сплавов (далее - алюминия) представляет собой неметаллическую матрицу (пористую пленку, в основном, из Al2O3) - своеобразный каркас, заполненный удерживаемыми в ее порах частицами солей, оксидов металлов, металлов, неметаллов. Наполнение пленки осуществляется за счет адсорбционных, физико-химических и химических сил. Такие покрытия обладают повышенными физико-механическими характеристиками, износостойкостью, повышенными антикоррозионными и электрофизическими свойствами, улучшенной цветовой гаммой.

Оксидирование алюминия проводят, как правило, в кислой среде, иногда - в щелочной. Причем используют 2 основных варианта:

1) сначала получают собственно оксидную пленку, а затем ее наполняют при повышенной температуре различными веществами, первоначально растворенными в том или ином виде в воде;

2) оксидирование в активной среде идет одновременно с наполнением пленки, последнее происходит из водорастворимых соединений металлов или органических соединений, а в пленке они существуют уже в виде нерастворимых соединений.

Наиболее распространенным и экологически чистым является оксидирование в серной кислоте (концентрация последней в среднем 200 г/л, ia=0,8-2,0 А/дм2, напряжение - до 24 В, t=10-20°C, время-15-60 мин) [Справочник "Гальванические покрытия в машиностроении" под редакцией М.А. Шлугера, Москва, Из-во "Машиностроение", 1985 г., т. 2, стр. 60-63; Пат. США N 5277788, кл. C25D 11/12, опубл. 11.01.94 г.].

После анодного оксидирования детали промывают в воде, а затем производится наполнение оксидной пленки в горячей воде (t=90-95°С, время- 20-25 мин, рН 4,5-6,5 - пленка гидратируется, в результате объем ее возрастает, диаметр пор уменьшается и защитные свойства повышаются), в растворе бихромата калия или натрия в кислой или щелочной среде [Справочник "Гальванические покрытия в машиностроении" под редакцией М.А. Шлугера, Москва, Из-во "Машиностроение", 1985, т. 2, с. 60].

Прототипом предлагаемого изобретения является способ, описанный в патенте РФ №2169800, приоритет от 21.02.2000 г., C25D 11/06, 15/00, опубл. 27.06.2001, Бюл. №18.

По данному способу электрохимическое оксидное композиционное покрытие на алюминии и его сплавах наносят в электролите, содержащем твердые частицы, в качестве которых используют детонационные наноалмазы размером 0,001-0,120 мкм в количестве 0,05-56 г/л. Авторами прототипа были достигнуты характеристики: микротвердость покрытия при содержании в электролите ДНА-15 г/л - 1000 кг/мм2, 30 г/л - 1200 кг/мм2; износостойкость: в ~11 раз выше покрытия без добавок (при содержании в электролите ДНА 15 г/л). Декларируется повышение коррозийной стойкости покрытия. Авторы используют классические очищенные детонационные наноалмазы (ДНА) без модифицирования, полученные очисткой стандартной алмазосодержащей шихты (АШ) азотной кислотой при высокой температуре и давлении. АШ была получена подрывом сплавов тротила и гексогена (50/50) в неокисленной среде. Недостатками способа являются:

1) большое потребление дорогого наноалмаза для достижения указанных выше целей (≥15 г/л);

2) микротвердость в 1000 кг/мм2 достигается только при 15 г/л ДНА в электролите;

3) отсутствует подтверждение увеличения коррозионной стойкости покрытия.

Раскрытие изобретения

В основу данного изобретения положена задача создать такой способ получения анодного композиционного покрытия алюминия (Al) и его сплавов, который позволил бы получать покрытия с повышенной микротвердостью, пониженной пористостью и повышенной коррозионной стойкостью при малом расходе ДНА по простой технологии.

Предложен способ получения композиционного покрытия алюминия и его сплавов, включающий электрохимическое оксидирование в сернокислом электролите в присутствии модифицированных детонационных наноалмазов в количестве 0,5-10,0 г/л.

В предпочтительном варианте используют детонационные наноалмазы, модифицированные аммиаком при температуре 180-240°С и давлении до 60 атм (ДНА-ТАН).

В предпочтительном варианте используют детонационные наноалмазы, модифицированные сурьмой (AШsb).

В предпочтительном варианте используют детонационные наноалмазы, модифицированные бором (ДНА-5-Б).

ДНА-ТАН получен очисткой АШ разбавленной азотной кислотой при высокой температуре и давлении (Патент РФ №2109683, МПК С01В 31/06, опубл. 27.04.2009 г.) с последующей обработкой аммиаком при высокой температуре (180-240°С) и давлении до 60 атм (Патент РФ №2384524, МПК С01В 31/06, В82В 1/06, опубл. 20.03.2010 г.). ДНА в виде AШsb получен при детонации заряда тротил-гексоген (ТГ), содержащего 3% мас. Sb2O3. ДНА-5-Б получен подрывом заряда (ТГ), содержащего 6% мас. H3BO3.

Первоначально очищенный ДНА, обработанный затем аммиаком (высокие Р и Т) ДНА-ТАН, приобретает большое количество аминных и амидных функциональных поверхностных групп, которые также обеспечивают ему высокую седиментационную устойчивость в электролитах.

АШ, содержащая ~ 50% мас. ДНА и ~ 50% мас. Sb2O3, представляет собой модифицированные ДНА. При этом частицы ДНА отделены друг от друга прослойкой неалмазного (графитизированного) графита и кристаллитами Sb2O3, что обеспечивает лучшую седиментационную устойчивость таких частиц ДНА в электролитах.

Лучший вариант осуществления изобретения

В качестве электролита анодного оксидирования авторы использовали наиболее часто применяемый электролит - водный раствор серной кислоты.

ДНА (в виде ДНА-ТАН, AШsb или ДНА-5-Б) представляет собой частицы, по форме близкие к сферическим или овальным, не имеющие острых кромок (неабразивные). Используемые авторами модифицированные ДНА (ДНА-ТАН, AШsb или ДНА-5-Б) образуют в электролите седементационно и коагуляционно устойчивые системы при рабочих концентрациях (0,5-10,0 г/л).

С точки зрения морфологии любой вид ДНА (в том числе и в AШsb) представляет собой частично агрегатированный порошок с удельной поверхностью (в AШsb - до 450 м2/г, ДНА-5-Б, ДНА-ТАН - 250-340 м2/г). В суспензии агрегаты ДНА могут иметь размеры от 20-30 нм до 200 нм. Средний размер индивидуальных кристаллитов наноалмаза 4-6 нм.

ДНА имеют классическую кубическую (алмазную) кристаллическую решетку с большими поверхностными дефектами, что обусловливает значительную поверхностную энергию таких кристаллов. Избыточная энергия поверхности частиц ДНА компенсируется путем образования многочисленных поверхностных групп, образуя на поверхности оболочку ("бахрому") из химически связанных с кристаллом гидроксильных, карбонильных, карбоксильных, нитрильных, хиноидных сурьма- и боросодержащих и прочих групп, представляющих собой различные устойчивые сочетания углерода с другими элементами используемых ВВ - кислородом, азотом и водородом (в нашем случае - с сурьмой и бором).

Существовать без такой оболочки в обычных условиях кристаллиты ДНА не могут - это неотъемлемая часть кластерных наноалмазов, в значительной мере определяющая их свойства.

Т.о., ДНА сочетают в себе парадоксальное начало - сочетание одного из самых инертных и твердых веществ в природе - алмаза (ядро) с достаточно химически активной оболочкой в виде различных функциональных групп, способных участвовать в различных химических реакциях. Кроме того, такие кристаллы алмаза несмотря на компенсацию части неспаренных электронов за счет образования поверхностных функциональных групп имеют еще достаточно большой их избыток на поверхности, т.е. каждый кристаллит алмаза представляет собой, по сути, множественный радикал.

Все это множество разнородных свойств определяет их необычное поведение в различных процессах, в том числе в анодном оксидировании алюминия.

Действительно, попытки введения в электролиты оксидирования твердых, не растворяющихся в воде нанодисперсных частиц двуокиси кремния, нитридов металлов и кремния - инертных материалов, не привели к позитивному изменению свойств поверхностного оксидного слоя.

Напротив, ДНА, имеющие отрицательный заряд, в электролите при наложении ЭДС устремляются к аноду (алюминий и его сплавы) и внедряются в образующиеся при окислении поверхности поры, удерживаясь там после разрядки не только механически, но и с помощью Ван-дер-Ваальсовых и других физико-химических сил.

Т.о., использование наноалмазов для получения анодных оксидных пленок на алюминии и его сплавах приводит к одновременному наполнению пленок нерастворимыми ДНА непосредственно во время процесса электролиза и существенному улучшению свойств получаемого неметаллического неорганического композиционного покрытия, а именно:

- наноалмазы образуют устойчивые дисперсии в электролитах оксидирования, малая масса (малая инерционность) наноалмазов обеспечивает их эффективный массоперенос к оксидируемой поверхности, что позволяет работать при высоких плотностях тока;

- наноалмазы благодаря своей высокой физико-химической активности обеспечивают глубокое проникновение в поры оксидной пленки и плотную упаковку своих частиц, в результате чего образуется высокодисперсная структура композиционного покрытия с повышенной микротвердостью и износостойкостью;

- наполнение оксидной пленки ДНА приводит к возрастанию адгезии к металлической подложке и когезии пленки;

- композиционное оксидно-алмазное покрытие имеет высокую коррозионную стойкость;

- эффективный массоперенос наноалмазов к пористой анодной пленке и внутри ее обеспечивает равномерное наполнение ими пленки, в том числе на эквипотенциальных поверхностях.

При использовании в процессе электролиза модифицированных наноалмазов, обладающих лучшим сродством к получаемой оксидной пленке, высокой подвижностью в электролите, наличию (в случае ДНА-ТАН) аминных и амидных групп на поверхности наноалмаза (в случае AШsb и ДНА-5-Б), сурьма- и боросодержащих групп, обеспечивает достижение заявленных целей (микротвердости, низкой пористости, повышенной коррозионной стойкости) при низком расходе наноалмазного материала (0,5-10,0 г/л) в отличие от способа-прототипа (15-56 г/л).

Содержание модифицированного наноалмаза составляет 0,5-10,0 г/л. Повышение содержания модифицированного ДНА более 10,0 г/л приводит к падению величин заявленных величин в силу загущения и структурирования электролита, что затрудняет газовыделение, конвекцию электролита, протекание тока и не обеспечивает равномерность наполнения алмазами оксидной пленки. При уменьшении содержания наноалмазов в электролите ниже 0,5 г/л значительно снижается качество покрытия.

Известно, что для регулирования толщины пленки и ее наполнения большое значение имеет температурный режим. Причем при понижении температуры при прочих равных условиях рост толщины пленки увеличивается. В целом присутствие наноалмазов в электролите не влияет на принятый в конкретном технологическом процессе и электролите температурный режим. Присутствие наноалмаза не влияет на скорость роста пленки, а обеспечивает ее наполнение в процессе электролиза.

Анодную плотность тока в электролитах оксидирования в присутствии наноалмаза устанавливают также в тех пределах, которые необходимы для достижения требуемой толщины пленки и ее наполнения наноалмаза. Конкретная величина ia находится в пределах обычного диапазона, стандартно используемая анодная плотность тока составляет 0,5-2,0 А/дм2.

Как правило, при свободной конвекции в электролите плотность тока устанавливают от 0,2 до 1,5 А/дм2, а при принудительной подаче электролита в зону образования пленочного покрытия и при механической активации суспензии наноалмазов 1,5-4,5 А/дм2.

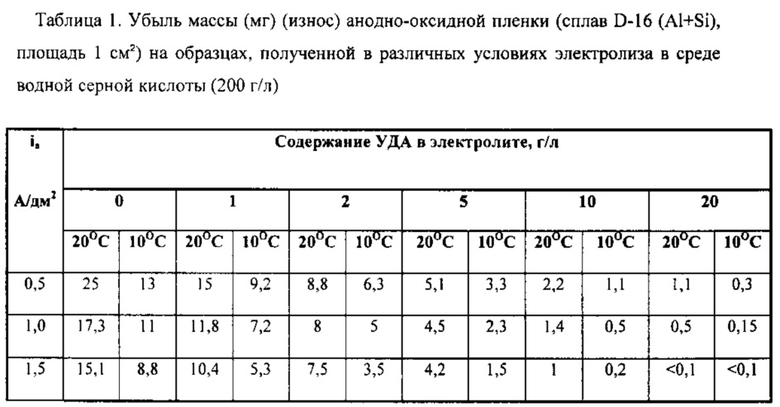

В таблице 1 приведены данные по стойкости к истиранию образцов из сплава D-16 (прототип).

Истирание проводилось на машине трения методом возвратно-поступательных движений под нагрузкой 200 г/см2. Износостойкость определялась по убыли массы образца после истирания в течение 10 часов (метод ЛТИ).

Образцы по прототипу, полученные из электролитов с ДНА с содержанием от 10 г/л и более, практически не изменяли свой внешний вид и убыль массы была минимальной (от 20 г/л убыли массы практически не было).

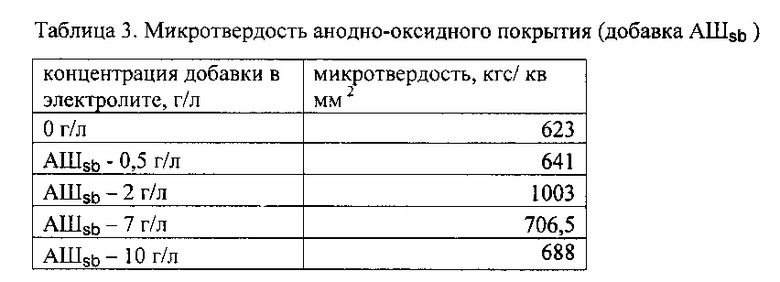

По прототипу микротвердость пленки, полученной из сернокислого электролита в 800 кг/мм2 (пример 1), достигается при содержании в электролите стандартного ДНА 5 г/л, а в предложенном техническом решении менее 1 г/л (при 1 г/л AШsb микротвердость - 830 кг/мм2, при 1 г/л ДНА-ТАН - 900 кг/мм2). В примерах 2-5 (прототип) микротвердость в 800 кг/мм2 достигается при использовании уже 10 г/л ДНА (стандартный).

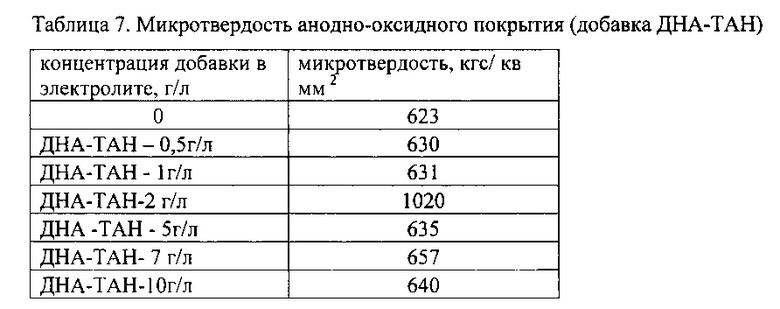

По прототипу (примеры 6-7) в сернокислом электролите микротвердость оксидного покрытия в 1000 кг/мм2 достигается при концентрации ДНА (стандартный)-15 г/л, а по предлагаемому способу: AШsb - 2 г/л, ДНА-ТАН - менее 2 г/л.

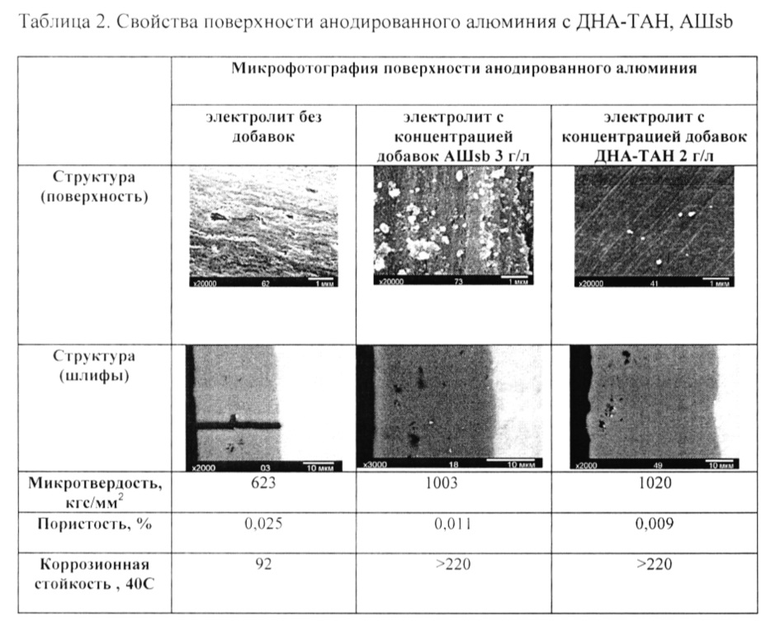

В таблице 2 даны изображения поверхности, шлифов и основные характеристики полученных покрытий.

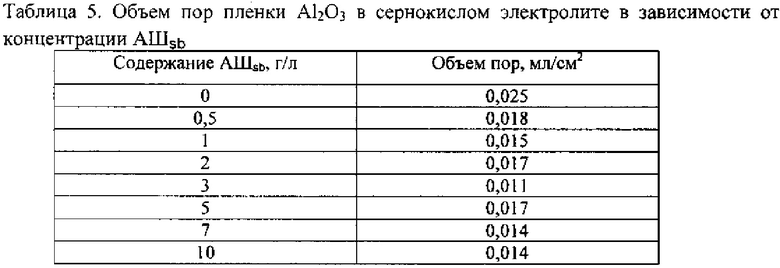

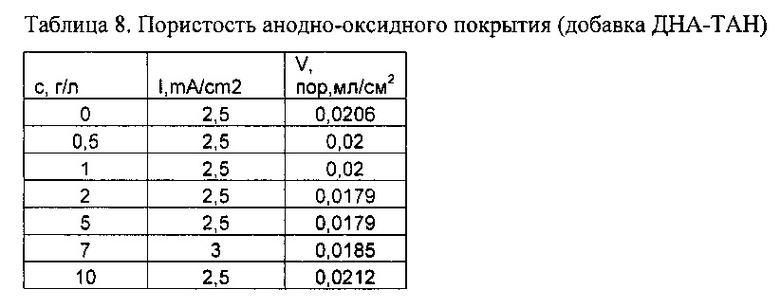

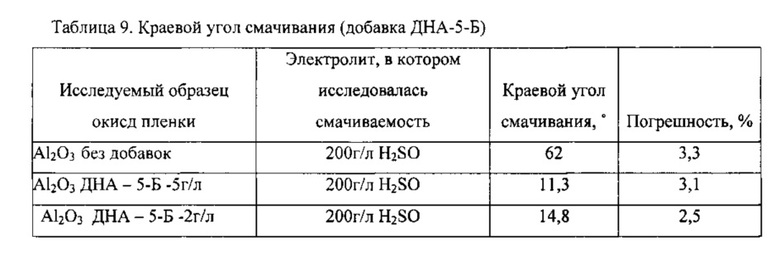

На фиг. 1 показана оценка пористости анодированного алюминия методом маслоемкости; видно, что использование AШsb снижает пористость до 2,3 раз по сравнению с анодированным алюминием без добавок.

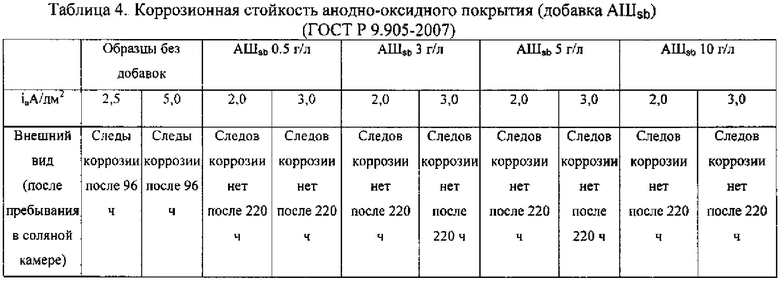

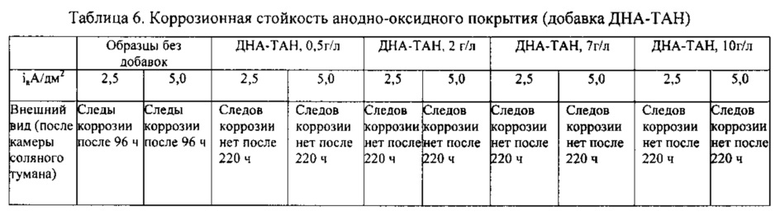

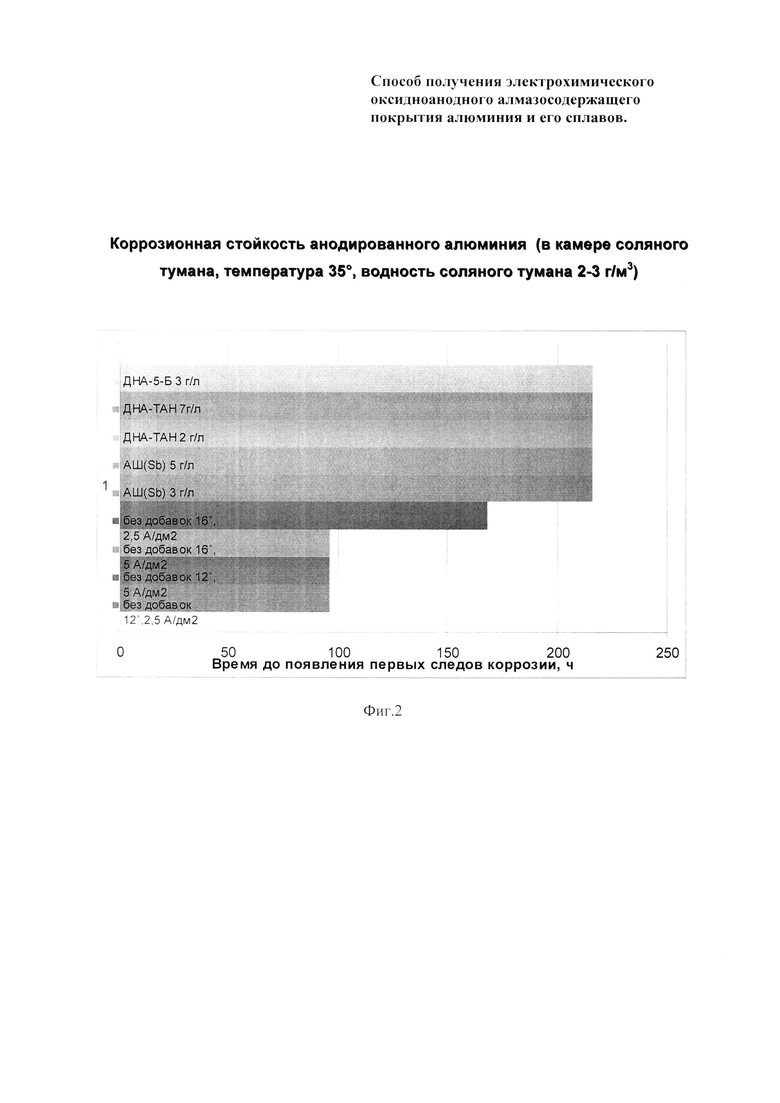

На фиг. 2 показана коррозионная стойкость аннодированного алюминия, полученного из сернокислого электролита без добавок и с AШsb и ДНА-ТАН. Видно, что коррозионная стойкость анодированного алюминия, полученного из электролита с добавками ДНА-ТАН и AШsb, по крайней мере, в 2.4 раза выше коррозионной стойкости покрытия без добавок.

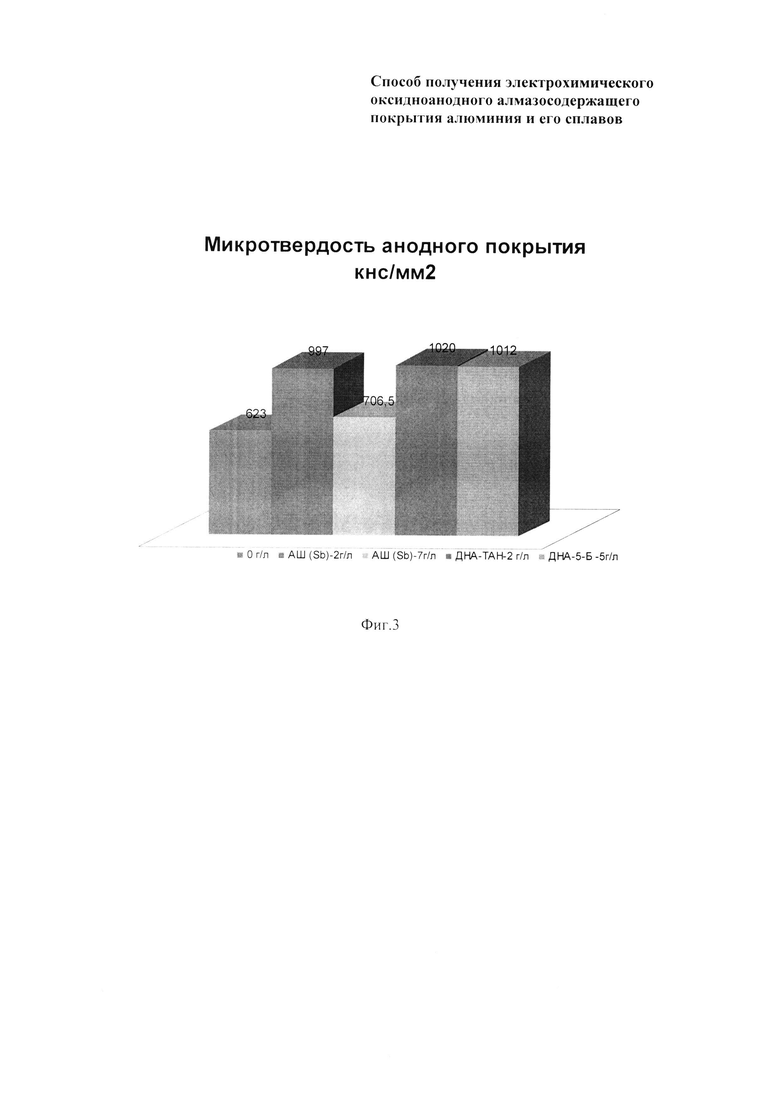

На фиг. 3 показана микротвердость полученных анодных покрытий алюминия в зависимости от используемой добавки концентрации H2SO4. При снижении температуры микротвердость покрытия увеличивается. Увеличение плотности тока также способствует увеличению микротвердости. Увеличение микротвердости анодного покрытия алюминия связано, в основном, с присутствием в электролите оксидирования AШsb и ДНА-ТАН, причем в области рекомендуемых концентраций (0,5-10 г/л) наблюдается устойчивое увеличение микротвердости в ~ 1,5 раза.

Способ получения композиционных оксидно-алмазных покрытий прост в технологическом исполнении и осуществляется следующим образом.

В подготовленный известными методами электролит анодного оксидирования вводят 5-20%-ный водный коллоид наноалмаза. Содержание детонационных наноалмазов в электролите составляет 0,5-10,0 г/л. Обрабатываемое изделие, которое служит анодом, погружают в ванну с электролитом, предварительно охлажденным или разогретым до заданной температуры. Катоды изготавливают из свинца.

Ванну изготавливают из материала, стойкого к действию электролита, например из титана, стекла, керамики или пластика. Перед началом работы электролит перемешивают механически или продувкой газом, например сжатым воздухом. Дальнейшего принудительного перемешивания не проводят. Устойчивость суспензии ДНА в электролите обеспечивается свойствами наноалмазов, а также за счет выделения на аноде и катоде газов и тепловой конвекции электролита.

Толщину анодно-оксидной пленки с ДНА устанавливают в зависимости от назначения изделия, как правило, в диапазоне от 3 до 100 мкм.

Предпочтительным методом приготовления электролита является приготовление концентрата, который при разбавлении водой образует электролит рабочей концентрации. Концентрат позволяет упростить транспортировку и хранение электролитов с наноалмазами.

В период работы ванны с ДНА осуществляют анализ и необходимую корректировку ее состава. Подготовку изделий для анодного оксидирования, а именно механическую обработку, обезжиривание, травление, удаление старых окисных пленок, также выполняют известными методами.

Для лучшего понимания настоящего изобретения приводятся конкретные примеры. Приведенные ниже составы электролитов не исключают возможность введения в них различных добавок, например, для уменьшения поверхностного натяжения электролита или уменьшения испарения.

Пример 1

Образец для покрытия - алюминий марки Aludrill, размер 20*20 мм, используемая добавка AШsb.

Образец предварительно обезжиривают ацетоном методом протирки. После чего проводят операцию травления в растворе состава: NaOH - 50 г/л, при температуре 35-40°С, в течение 15 секунд (если не началось бурное газовыделение, время увеличивают). Для отмывки образца от раствора обезжиривания проводят промывку. После промывки для снятия травильного шлама деталь обрабатывают в растворе осветления состава: HNO3 - 300 г/л, в течение 10 секунд (если после истечения времени травильный шлам оставался на поверхности детали, время обработки увеличивалось). Перед покрытием подготовленный образец проходит операцию - изоляцию (места, не предназначенные под покрытия, изолировались лентой гальванической SC-1). После всех подготовительных операций проводят процесс анодирования алюминия. Для этого деталь подключают к положительному полюсу источника тока, свинцовый катод - к отрицательному. В качестве электролита используют раствор состава: H2SO4 -200 г/л, AШsb - 1-7 г/л. Процесс проводят при температуре 12°С. Плотность тока - 2,5 А/дм2 и 3 А/дм2. Толщина покрытия - 40 мкм. Процесс протекает при механическом перемешивании. После проведения процесса анодирования деталь промывают в холодной проточной воде. Затем снимают изоляцию и остатки клеевого слоя ацетоном.

Пример 2

Образец - алюминий марки АО, размер 20*20 мм, используемая добавка ДНА-ТАН.

Для снятия оксидной пленки проводят операцию травления в растворе состава: NaOH - 100 г/л; 0,5 г/л сульфанол, при температуре 45-50°С, в течение 5 секунд (если не началось бурное газовыделение, время увеличивалось). Для отмывки образца от раствора обезжиривания проводят промывку. После промывки для снятия травильного шлама деталь обрабатывают в растворе осветления состава: HNO3 - 400 г/л, в течение 10 секунд (если после истечения времени травильный шлам оставался на поверхности детали, время обработки увеличивалось). Перед покрытием подготовленный образец проходит операцию - изоляцию (места, не предназначенные под покрытия, изолировались лентой гальванической SC-1). После всех подготовительных операций проводился процесс анодирования алюминия. Для этого деталь подключают к положительному полюсу источника тока, катод марки С-Су 93 - к отрицательному. В качестве электролита используют раствор состава: H2SO4 - 200 г/л, ДНА-ТАН - 1-5 г/л. Процесс проводят при температуре 16°С. Плотность тока - 2,5 А/дм2 и 5 А/дм2. Толщина покрытия - 40 мкм. Процесс проводят при периодическом перемешивании. После проведения процесса анодирования деталь промывают в холодной проточной воде. Затем снимают изоляцию и остатки клеевого слоя ацетоном.

Пример 3

Образец - алюминий марки Aluminium 1100, размер 20*20 мм, используемая добавка ДНА (ДНА-5-Б), модифицированная бором.

Для снятия оксидной пленки проводят операцию травления в растворе состава: кислота ортофосфорная - 80 100 г/л; калий кремнефтористый - 4-6 г/л, при температуре 15-30°С, до 10 секунд. Для отмывки образца от раствора обезжиривания проводят промывку. После промывки для снятия травильного шлама деталь обрабатывают в растворе осветления состава: HNO3 - 400 г/л, в течение 10 секунд (если после истечения времени травильный шлам оставался на поверхности детали, время обработки увеличивалось). Перед покрытием подготовленный образец проходит операцию - изоляцию (места, не предназначенные под покрытия, изолировались лентой гальванической SC-1). После всех подготовительных операций проводят процесс анодирования алюминия. Для этого деталь подключают к положительному полюсу источника тока, катод марки С-Су 93 – к отрицательному. В качестве электролита используют раствор состава: H2SO4 - 200 г/л, ДНА-5-Б - 1-5 г/л. Процесс проводят при температуре 16°С. Плотность тока - 2,5 А/дм2 и 5 А/дм2. Толщина покрытия - 40 мкм. После проведения процесса анодирования деталь промывают в холодной проточной воде. Затем снимают изоляцию и остатки клеевого слоя ацетоном.

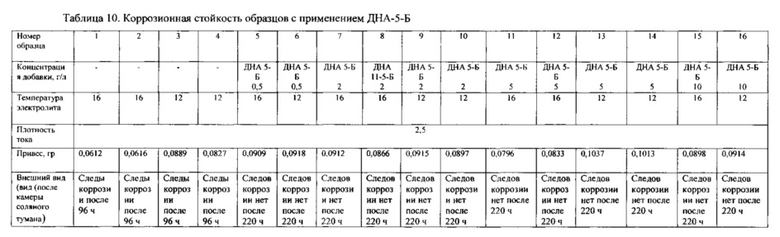

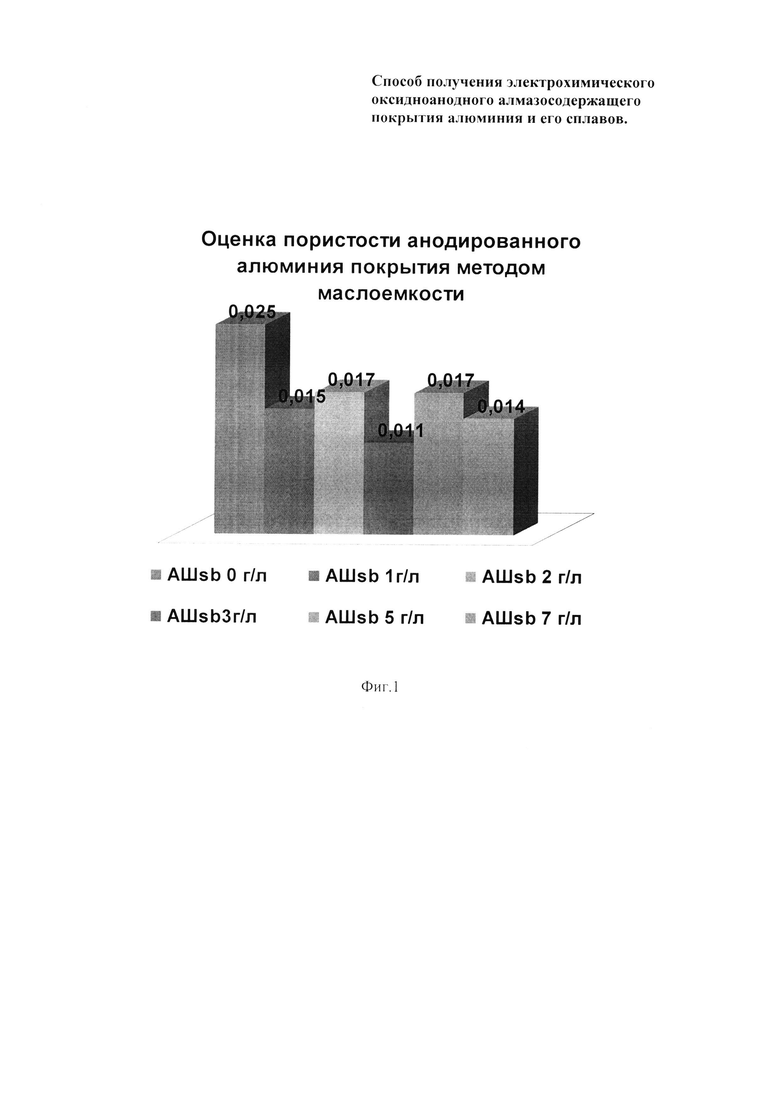

Анализ результатов (табл. 2-10) показывает увеличение микротвердости (в ~1,6 раза), снижение пористости и маслоемкости в 2,8 раза, существенное повышение коррозионной стойкости (в >2 раза) при использовании модифицированных детонационных наноалмазов.

Промышленная применимость

Комплекс свойств оксидно-алмазного покрытия, получаемого по предлагаемому способу, и простота процесса делают такой способ конкурентноспособным с любым из известных способов получения наполненных оксидных пленок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2073752C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2389830C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2252277C1 |

Изобретение относится к области гальванотехники, в частности к анодированию поверхности алюминия и его сплавов, и может быть использовано в различных областях промышленности для увеличения коррозионной стойкости, микротвердости изделий с покрытиями и создания подслоя для лаков и красок. Способ включает электрохимическое оксидирование в сернокислом электролите, содержащем детонационные наноалмазы, при этом используют детонационные наноалмазы, модифицированные аммиаком, сурьмой или бором, в количестве 0,5-10,0 г/л. Технический результат: повышение микротвердости и коррозионной стойкости покрытия, снижение его пористости при малом расходе ДНА по простой технологии. 3 з.п. ф-лы, 10 табл., 3 ил.

1. Способ получения электрохимического оксидного алмазосодержащего покрытия на детали из алюминия и его сплава, включающий электрохимическое оксидирование в сернокислом электролите, содержащем детонационные наноалмазы, отличающийся тем, что используют детонационные наноалмазы, модифицированные аммиаком, сурьмой или бором, в количестве 0,5-10,0 г/л.

2. Способ по п. 1, отличающийся тем, что детонационные наноалмазы модифицированы аммиаком при температуре 180-240°С и давлении до 60 атм.

3. Способ по п. 1, отличающийся тем, что детонационные наноалмазы модифицированы сурьмой при детонации заряда тротил-гексоген, содержащего Sb2O3.

4. Способ по п. 1, отличающийся тем, что детонационные наноалмазы модифицированы бором при детонации заряда тротил-гексоген, содержащего H3BO3.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 1996 |

|

RU2109683C1 |

| US 5277788 A, 11.01.1995. | |||

Авторы

Даты

2017-09-21—Публикация

2016-02-11—Подача