Изобретение относится к четырехточечному рычагу для подвески оси жесткой оси, прежде всего грузового транспортного средства, согласно ограничительной части п.1 формулы изобретения.

Четырехточечные рычаги названного вида известны из уровня техники и используются, прежде всего, в грузовых автомобилях и других грузовых транспортных средствах. При этом четырехточечные рычаги такого рода объединяют в одной детали ряд функций и задач, для выполнения которых прежде требовалось несколько рычагов или конструктивных элементов в области направляющей системы подвески оси.

Например, при использовании четырехточечного рычага отпадает необходимость в дополнительных стабилизаторах поперечной устойчивости для стабилизации поперечных колебаний надстройки транспортного средства вокруг продольной оси, так как четырехточечный рычаг вместе с имеющимися продольными рычагами может выполнять как задачу направления оси в поперечном и продольном направлении, так и задачу восприятия моментов и стабилизации поперечных колебаний вокруг продольной оси. При этом можно отказаться от трехточечных рычагов, необходимых для направления оси в других случаях.

Исходя из этих предпосылок из уровня техники, например из DE 19521874, DE 10206809 или DE 102004014610, известны кованые, штампованные или литые четырехточечные рычаги. При изготовлении ковкой в силу производственных причин образуется массивное прямоугольное поперечное сечение плеч четырехточечного рычага, что ведет к увеличению веса детали и стоимости ее изготовления, а также к увеличению расхода топлива и уменьшению полезной нагрузки грузовых транспортных средств.

Составные или сварные и литые четырехточечные рычаги также имеют большой вес и дороги в изготовлении. Прежде всего, при использовании металлических четырехточечных рычагов практически невозможно реализовать требуемые для подвески оси характеристики упругости, которые большей частью обеспечиваются громоздкими резиновыми опорами с различными характеристиками радиальной жесткости в различных направлениях нагрузки. В результате возникающих при этом больших деформаций эти резиновые опоры подвержены износу и, при известных обстоятельствах, требуют преждевременной замены.

Исходя из этих предпосылок задачей данного изобретения является создание четырехточечного рычага, позволяющего преодолеть названные ограничения уровня техники рычагов такого рода. Четырехточечный рычаг, по сравнению с известными металлическими конструкциями, должен позволить, прежде всего, заметно снизить вес, обеспечить большую универсальность в плане выполнения и интеграции точек опоры или соединения с осью или рамой, кроме того, он должен допускать использования резиновых опор меньшего размера и/или большей жесткости, обеспечивать лучшее по сравнению с четырехточечными рычагами из металла гашение вибраций и обладать большей коррозионной стойкостью по сравнению с четырехточечными рычагами из металла или предъявлять меньшие требования к защитной обработке поверхностей при эксплуатации.

Эта задача решена посредством четырехточечного рычага с признаками согласно п.1 формулы изобретения.

Предпочтительные варианты осуществления изложены в зависимых пунктах формулы изобретения.

Предназначенный для подвески или же направления жесткой оси, прежде всего, грузового транспортного средства четырехточечный рычаг имеет четыре опорных гнезда для соединения с осью или рамой, причем два опорных гнезда выполнены с возможностью шарнирного соединения с осью транспортного средства и два опорных гнезда выполнены с возможностью шарнирного соединения с рамой транспортного средства. При этом четырехточечный рычаг содержит тело рычага, причем тело рычага вписано в образованную опорными гнездам трапецию, и для компенсации перемещений ходовой части или нагрузок на ходовую часть, например перекосов оси, выполнено с возможностью (по меньшей мере, незначительного) скручивания. Тело рычага образовано из структуры из волокнистого композита. При этом структура из волокнистого композита содержит по меньшей мере одну соотнесенную по меньшей мере с одним опорным гнездом структуру с продольно ориентированными волокнами. Предпочтительно, каждое из четырех опорных гнезд четырехточечного рычага снабжено структурой с продольно ориентированными волокнами. При этом по меньшей мере одна структура с продольно ориентированными волокнами охватывает по меньшей мере одно опорное гнездо, по меньшей мере, вдоль половины его периметра и, кроме того, проходит вдоль по меньшей мере частей тела рычага.

Под структурой с продольно ориентированными волокнами подразумевается анизотропная волокнистая структура, например волокнистая ткань, нетканое полотно или трикотажное полотно, большая часть волокон (по меньшей мере  массы волокон) которого однонаправленно ориентированы в продольном направлении ткани, нетканого полотна или трикотажа, за счет чего обеспечивается высокий модуль упругости и предельная допускаемая нагрузка.

массы волокон) которого однонаправленно ориентированы в продольном направлении ткани, нетканого полотна или трикотажа, за счет чего обеспечивается высокий модуль упругости и предельная допускаемая нагрузка.

За счет этого становится возможным обеспечить значительно более легкий, по сравнению с известными конструкциями из металла, четырехточечный рычаг из волокнистого композитного материала, который выдерживает возникающие при эксплуатации, прежде всего в подвесках оси грузовых транспортных средств, нагрузки и, одновременно, соответствует всем указанным выше многочисленным требованиям. При этом, прежде всего, соотнесенная с опорными гнездами четырехточечного рычага по меньшей мере одна структура с продольно ориентированными волокнами, а также ей прохождение вдоль, по меньшей мере, половины периметра опорного гнезда и, одновременно вдоль, по меньшей мере, частей тела рычага ведет к тому, что возникающие в области опорных гнезд значительные усилия и моменты могут вводиться в тело рычага структурой с продольно ориентированными волокнами с оптимизацией нагрузок и по большой площади.

В соответствии с изобретением четырехточечный рычаг имеет две структуры с продольно ориентированными волокнами, каждая из которых соотнесена с одной из двух пар диагонально противоположных опорных гнезд четырехточечного рычага.

Таким образом, изобретение по существу относится к двум по существу крестообразно расположенным на теле рычага или образующим тело рычага структурам с продольно ориентированными волокнами, например однонаправленным лентам из волокнистого композитного материала, которые соответственно соединяют две расположенные диагонально противолежащими пары опорных гнезд друг с другом и, одновременно, с телом рычага. В технологическом плане изобретение может быть реализовано методом намотки, при котором однонаправленные волокнистые ленты или же слои препрега (с предварительно пропитанным матрицей тканым или волокнистым материалом) крестообразно наматывают на модель и/или на соответствующим образом закрепленные в намоточном устройстве опорные гнезда. При этом, предпочтительно, попеременная намотка лент или же препрегов соответственно сначала на одну, а затем на другую из диагонально противоположно расположенных пар опорных гнезд обеспечивает наиболее плотное и прочное соединение обоих структур с продольно ориентированными волокнами в месте перекрещивания и высокую предельно допускаемую нагрузку и, тем самым, усталостную прочность изготовленного таким образом четырехточечного рычага.

Технический результат, достигаемый при осуществлении изобретения, заключается в возможности получения монолитного тела рычага с крестообразно расположенными ребрами из однонаправленных волокон, что обеспечивает высокую способность к восприятию нагрузок, повышенную усталостную прочность за счет исключения концентраторов напряжений и уменьшение веса конструкции.

Согласно одному из предпочтительных вариантов осуществления рычаг образует по существу замкнутый профиль. За счет этого, именно в случае использованных здесь обычно менее жестких волокнистых композиционных материалов, достигается высокая прочность четырехточечного рычага на скручивание и изгиб, так как возникающие при скручивании или изгибе напряжения сдвига могут быть эффективно компенсированы в замкнутом профиле. Другой вариант осуществления предусматривает, что тело рычага четырехточечного рычага (во внутреннем пространстве тела рычага) содержит по меньшей мере одну поперечину. При этом поперечина соединяет противолежащие стенки тела рычага и жестко на сдвиг соединяет их друг с другом. В рамках данного изобретения «жесткое на сдвиг» соединение противолежащих стенок тела рычага обеспечивается в том случае, если соединенные поперечиной стенки более могут выполнять направленные параллельно друг другу относительные перемещения, что было бы возможным при отсутствии поперечины.

Это позволяет, прежде всего, дополнительно увеличить прочность четырехточечного рычага на скручивание, а также регулировать ее в зависимости от расположения, размеров и направления поперечины. Вместо или дополнительно одной или нескольким поперечинам, тело рычага может быть оснащено ориентированным по направлениям прилагаемых нагрузок оребрением на внешней поверхности и/или внутренней поверхности.

Еще один предпочтительный вариант осуществления изобретения предусматривает, что четырехточечный рычаг, по меньшей мере, участками заполнен наполнителем из жесткого на сдвиг материала. Предпочтительно, наполнитель при этом прочно на сдвиг соединен со стенками тела рычага. Таким образом, или, говоря другими словами, за счет использования принципа сэндвича, при минимальном весе обеспечивается создание особо прочного на изгиб и, при известных обстоятельствах, также на скручивание, четырехточечного рычага. Прежде всего, за счет использования наполнителя можно выдерживать стенки четырехточечного рычага тонкими (небольшая толщина стенки, рассчитанная по существу на растягивающую нагрузку), так как наполнитель эффективно препятствует выпучиванию или продольному изгибу при сжимающих нагрузках на стенку.

Кроме того, посредством специального подбора свойств материала наполнителя при известных обстоятельствах можно также позднее изменять жесткость таким образом, что одному и тому же телу рычага четырехточечного рычага (например, посредством заполнения пенистым материалом) можно в каждом случае придать различные характеристики жесткости, прежде всего характеристики прочности на скручивание. За счет этого четырехточечный рычаг может быть сравнительно экономично, без существенных изменений формы, инструмента и расхода композиционного материала, приспособлен для использования в различных транспортных средствах.

Согласно другому предпочтительному варианту осуществления тело рычага образует, по меньшей мере, односторонне открытый профиль в поперечном направлении транспортного средства и/или продольном направлении транспортного средства. Также целесообразным может быть выполнение рычага двусторонне открытым как в поперечном направлении транспортного средства, так и в продольном направлении транспортного средства. Выполненное таким образом геометрически открытым тело четырехточечного рычага, с одной стороны, обеспечивает более простое и более экономичное изготовление, например без необходимости использования разрушаемой модели. С другой стороны, таким образом можно добиться заметно более высокой упругости при кручении и/или продольной упругости. За счет этого определенные задачи направления оси, например стабилизация поперечных колебаний, могут в большей мере выполняться самим телом рычага, что, например, позволяет использовать менее громоздкие эластомерные опоры, или эластомерные опоры меньше деформируются, прежде всего, при поперечных перемещениях, что увеличивает срок их службы.

Двусторонне открытый как в поперечном направлении транспортного средства, так и в продольном направлении транспортного средства профиль тела рычага согласно следующему варианту осуществления может быть выполнен за счет того, что тело рычага составлено из двух отдельно изготовленных половин оболочки. Этот вариант осуществления предназначен, прежде всего, для экономичного изготовления, которое, прежде всего, может происходить в форме двух по существу плоских структур в виде половин оболочки и их последующего соединения.

Другой вариант осуществления изобретения предусматривает, что тело рычага имеет по меньшей мере один выполненный с возможностью изменения длины распорный элемент между двумя противолежащими стенками тела рычага. Таким образом, с одной стороны, также повышается жесткость за счет того, что противолежащие стенки (так же, как и в случае с поперечиной или наполнителем) соединяются друг с другом и, за счет этого, усиливаются. Дополнительно, за счет изменения длины распорного элемента, которое, например, может быть выполнено как с помощью механического, так и моторного привода, можно нужным образом изменить промежуток между противолежащими стенками или степень их кривизны и, тем самым, изменить или отрегулировать характеристики или жесткость рычага.

Согласно следующему варианту осуществления изобретения тело рычага в горизонтальной относительно транспортного средства проекции образует по существу монолитно крестообразную или Х-образную фигуру с центральной областью корпуса и четырьмя периферийными плечами рычага, причем каждое плечо рычага несет или может нести одно из опорных гнезд. При этом плечи рычага имеют форму профилированных в поперечном сечении работающих на изгиб балок, форма поперечного сечения которых соответствует по существу коробчатому профилю или двутавровой балке. За счет этого можно в широких пределах задавать требуемые характеристики жесткости рычага, прежде всего конструктивно предусмотренную упругость четырехточечного рычага при кручении. Кроме того, выполнение рычагов в виде профилированных работающих на изгиб балок конструктивно обеспечивает более высокую эластичность (меньший модуль упругости) волокнистых композиционных материалов по сравнению с металлами.

Еще один предпочтительный вариант осуществления изобретения относится к четырехточечному рычагу, в котором оба опорных гнезда расположенных справа или слева относительно транспортного средства пар опорных гнезд которого соответственно посредством торсионной трубы жестко соединены друг с другом. При этом торсионная труба, предпочтительно, состоит из металла, причем соединенные друг с другом посредством торсионной трубы оба опорных гнезда левой или правой пар опорных гнезд могут быть, кроме того, выполнены монолитно с торсионной трубой, например сварены с торсионной трубой. За счет этого можно, прежде всего, повысить жесткость на скручивание и/или продольную жесткость установленного четырехточечного рычага вдоль направления движения, в то время как упругость при кручении четырехточечного рычага остается в значительной мере неизменной.

Согласно еще одному предпочтительному варианту осуществления изобретения в области по меньшей мере одного, предпочтительно всех, опорных гнезд четырехточечного рычага заламинирована опорная втулка или эластомерная опора в виде готовой детали. За счет этого отпадают издержки, прежде всего, на обработку резанием для образования опорной втулки для последующего размещения эластомерной опоры, или издержки, обусловленные необходимостью устанавливать в каждое плечо рычага сначала отдельную опорную втулку, а затем соответствующую эластомерную опору.

При этом, предпочтительно, по меньшей мере одна опорная втулка выполнена монолитно с телом рычага или с плечами рычага. Это обеспечивает экономичное выполнение четырехточечного рычага таким образом, что цельный рычаг уже содержит опорные втулки, за счет чего, прежде всего, эластомерные опоры могут быть установлены непосредственно в полимерный корпус без необходимости использования или установки дополнительных, прежде всего металлических, опорных втулок.

Согласно еще одному предпочтительному варианту осуществления изобретения предусматривается, что по меньшей мере одно из опорных гнезд, предпочтительно несколько или все опорные гнезда, выполнены для установки в них неэластичных, вращательных шарниров для соединения четырехточечного рычага с осью транспортного средства или рамой транспортного средства.

За счет этого может быть выполнен четырехточечный рычаг, который частично или полностью обходится без необходимости в эластомерных шарнирах для соединения с осью транспортного средства или рамой транспортного средства. Вместо эластомерных шарниров для соединения четырехточечного рычага с осью транспортного средства или рамой транспортного средства могут быть использованы вращательные подшипники скольжения (неэластичные шарниры, в противоположность эластомерным опорам). Эластичная функция отсутствующих при этом эластомерных шарниров (упругость, гашение колебаний) в этом варианте осуществления выполняется или осуществляется самим четырехточечным рычагом, что, в отличие от известных из уровня техники металлических четырехточечных рычагов, становится возможным только посредством выполнения рычага из волокнистого композитного материала.

Согласно другому варианту осуществления изобретения четырехточечный рычаг отличается тем, что по меньшей мере одно, предпочтительно несколько или все, опорные гнезда или плечи рычага выполнены для бесшарнирного соединения с осью транспортного средства или рамой транспортного средства. При этом варианте осуществления изобретения соединение четырехточечного рычага с осью транспортного средства или рамой транспортного средства происходит совсем без шарниров. За счет этого здесь не только эластичная функция (уже отсутствующих) эластомерных шарниров, но и, дополнительно, вращательная подвижность (также отсутствующих в этом варианте осуществления) подшипников скольжения, выполняется самим рычагом.

Другими словами, этот вариант осуществления обеспечивает непосредственное, шарнирно-подвижное соединение четырехточечного рычага, например, с рамой транспортного средства, без необходимости использования для этого опорных элементов, таких как, например, эластомерные шарниры или подшипники скольжения. Вместо этого по меньшей мере один выполненный изгибно-упругим опорный участок элемента рычага сам выполняет задачу шарнирно-подвижной опоры элементов рычага по отношению к присоединительному узлу, например по отношению к раме транспортного средства или оси транспортного средства. Это позволяет в значительном объеме сократить издержки, прежде всего на изготовление и установку, а также уменьшить стоимость, массу детали и размер установочного пространства.

Предпочтительно, бесшарнирное соединение четырехточечного рычага с осью и/или рамой транспортного средства осуществляется за счет того, что тело рычага или плечи рычага в области по меньшей мере одного опорного гнезда выполнены изгибно-упругими, предпочтительно в форме слоистого материала, который содержит по меньшей мере один слой слоистого материала из эластомера. За счет этого обеспечивается цельный переход между преимущественно жесткими областями четырехточечного рычага и выполненными изгибно-упругими по меньшей мере на концах плечами четырехточечного рычага, которые в этом варианте осуществления выполняют задачу эластичного, а также шарнирного соединения с осью или рамой транспортного средства.

Далее изобретение более подробно поясняется лишь на показывающих примеры осуществления чертежах. При этом на чертежах показано:

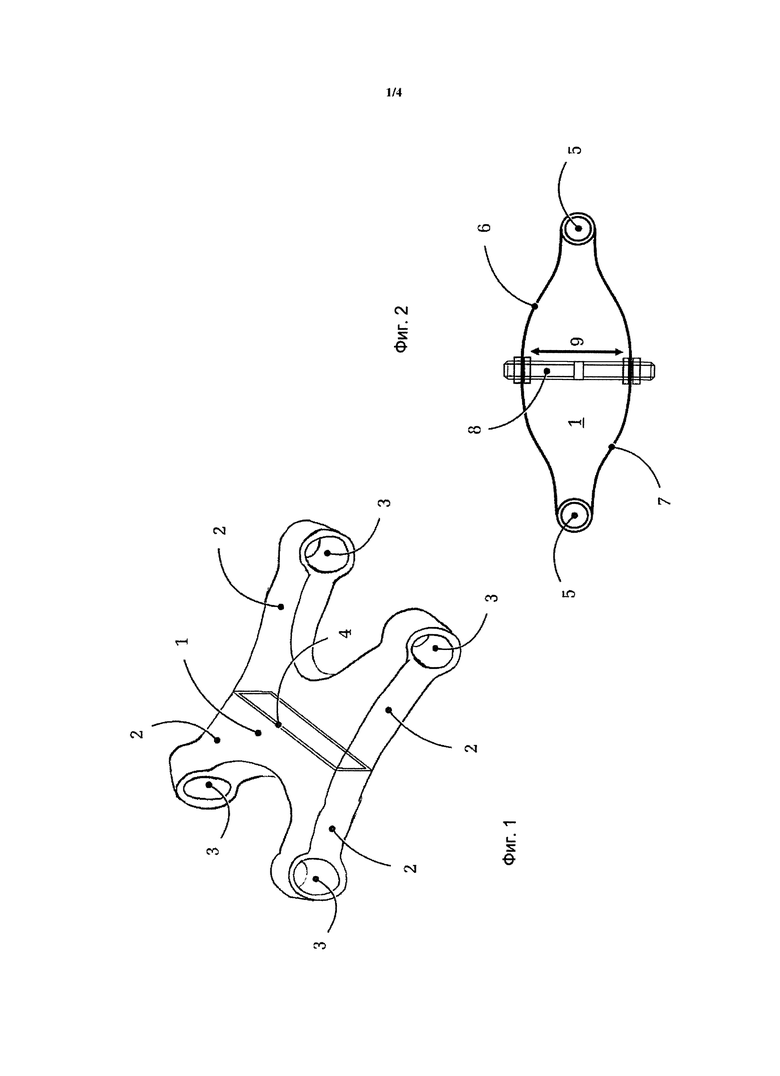

Фиг. 1 - четырехточечный рычаг согласно примеру осуществления настоящего изобретения в схематическом изометрическом изображении,

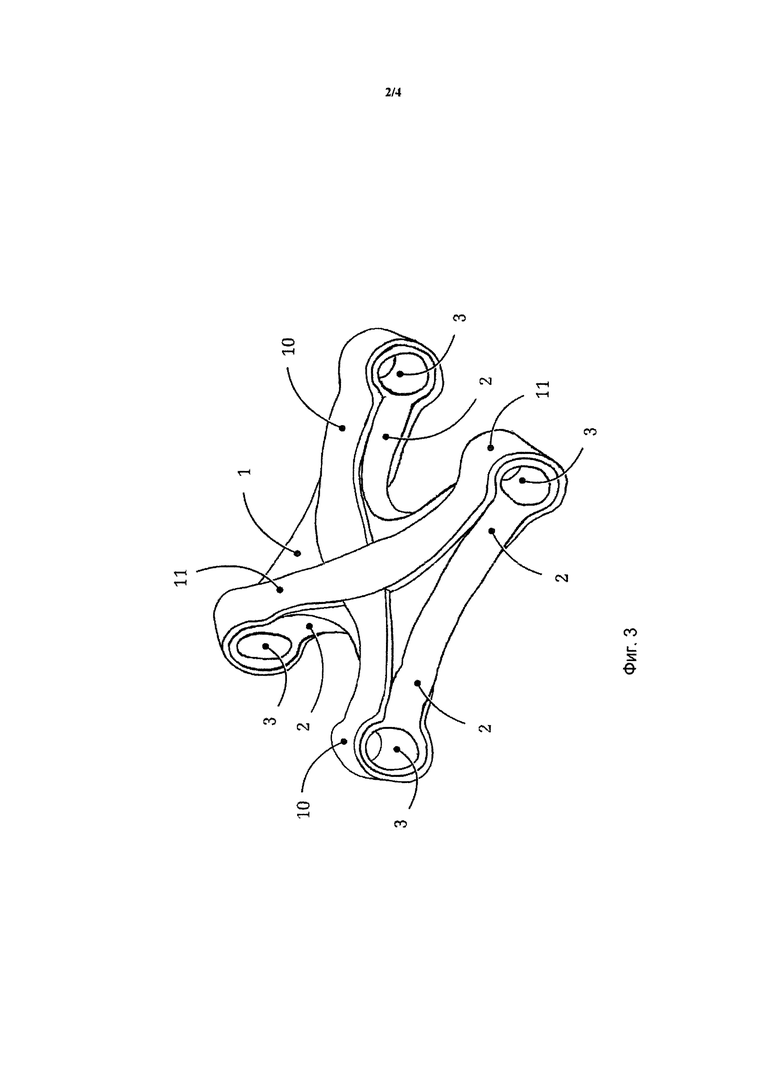

Фиг. 2 - поперечное сечение рычага другого примера осуществления четырехточечного рычага согласно настоящему изобретению с выполненным с возможностью изменения длины распорным элементом,

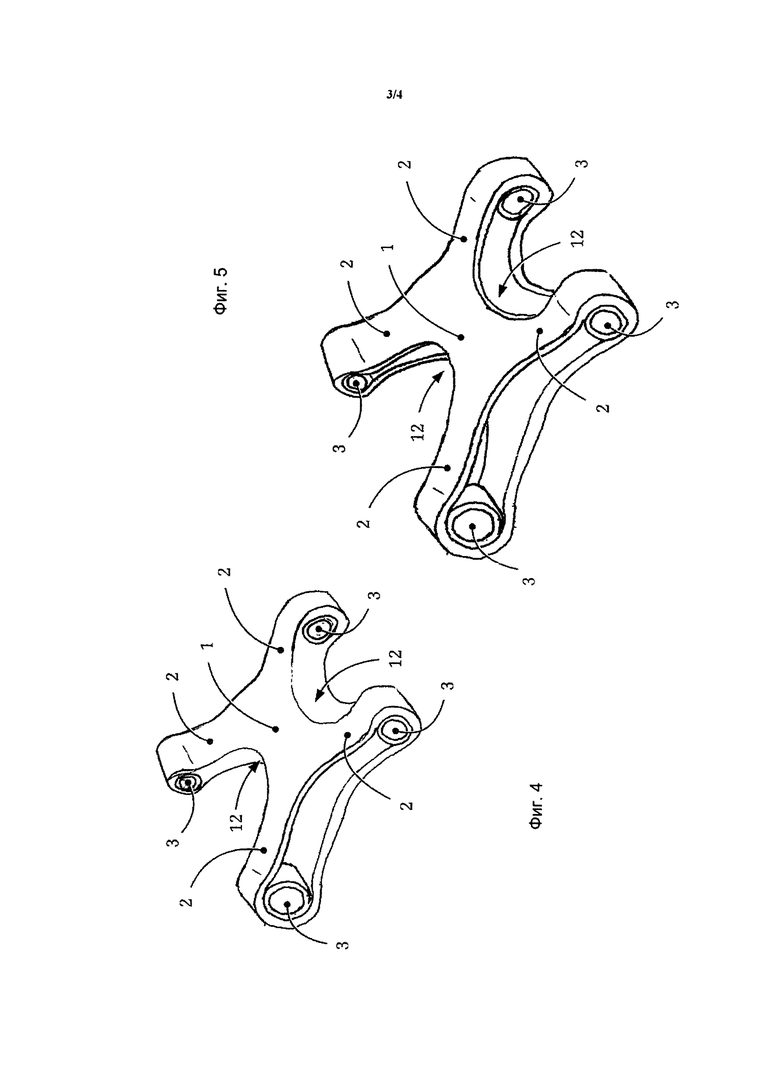

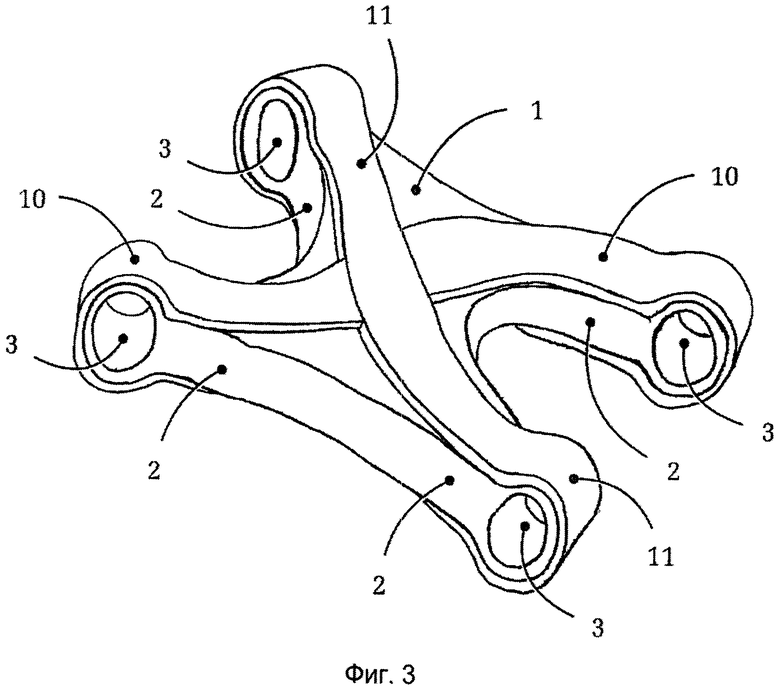

Фиг. 3 - в соответствующем фиг. 1 изображении и виде четырехточечный рычаг согласно другому примеру осуществления настоящего изобретения с перекрестно расположенными однонаправленными слоями или витками продольно ориентированного слоистого материала,

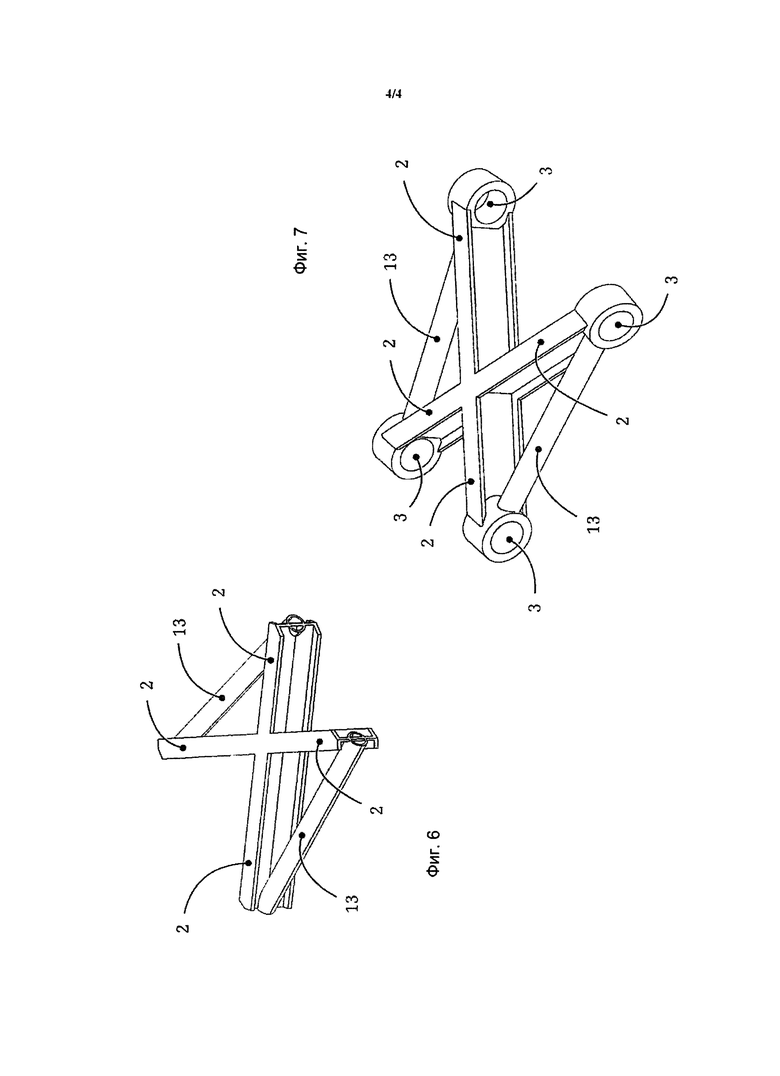

Фиг. 4 - в соответствующем фиг. 1 и фиг. 3 изображении и виде четырехточечный рычаг согласно другому примеру осуществления настоящего изобретения с открытым в поперечном направлении телом рычага,

Фиг. 5 - в соответствующем фиг. 1, 3 и фиг. 4 изображении и виде четырехточечный рычаг согласно другому примеру осуществления настоящего изобретения с открытым в поперечном и продольном направлении телом рычага,

Фиг. 6 - в схематическом изометрическом изображении тело рычага четырехточечного рычага согласно другому примеру осуществления изобретения в виде каркасной конструкции с торсионными трубами,

Фиг. 7 - в соответствующем фиг. 6 изображении и виде еще один четырехточечный рычаг с гибридной конструкцией с торсионными трубами из стали.

На фиг. 1 показан четырехточечный рычаг согласно настоящему изобретению в схематическом изометрическом изображении. Видна область 1 корпуса, к которой монолитно примыкают четыре плеча 2 рычага, причем каждое плечо 2 рычага, в свою очередь, монолитно переходит в опорное гнездо 3.

Дополнительно, на фиг. 1 отмечено коробчатое поперечное сечение 4 области 1 корпуса четырехточечного рычага. Тем самым, показанный на фиг. 1 четырехточечный рычаг образует крупногабаритный полый корпус с коробчатым поперечным сечением 4, причем опорные гнезда 3 выполнены монолитно с четырехточечным рычагом. Таким образом, а также в результате изготовления показанного четырехточечного рычага из волокнистого композитного материала со специфически направленными или расположенными слоями волокон, становится возможным выполнить требования по снижению веса, созданию ориентированной по направлениям нагрузок конструкции, обеспечению специфических характеристик упругости на изгиб, продольной прочности или скручивания, а также встраивания эластомерных опор или шарниров. Характерное расположение продольно ориентированных волокон или однонаправленных усилителей, которые охватывают опорные гнезда 3, по меньшей мере, вдоль половины их периметра, а также проходят, по меньшей мере, вдоль частей тела 1, 2 рычага, не выделено на фиг. 1 в целях наглядности, однако указано на фиг. 3 и в соответствующем описании. Продольно ориентированные волокна или однонаправленные усилители, в зависимости от способа осуществления, нанесены дополнительно к основному слоистому материалу пустотелого корпуса или являются единственным материалом.

На фиг. 2 показано поперечное сечение четырехточечного рычага с областью 1 корпуса и стенками 6, 7 согласно следующему варианту выполнения изобретения. По бокам этого четырехточечного рычага, в продольном направлении области 1 корпуса, в качестве усилений встроены трубы 5. Кроме того, четырехточечный рычаг согласно фиг. 2, тем не менее, имеет выполненный в данном случае в виде резьбового стержня распорный элемент 8, который удерживает обе стенки 6, 7 области 1 корпуса на постоянном расстоянии. Тем самым, прежде всего, обеспечивается дополнительная жесткость, так как распорный элемент 8 в значительной мере препятствует выпучиванию стенок 6, 7, прежде всего, при действующих на рычаг скручивающих нагрузках.

Кроме того, за счет изменения эффективной длины 9 распорного элемента 8 может быть изменена характеристика или жесткость четырехточечного рычага. Например, при увеличении высоты 9 области 1 корпуса изменяется кривизна обеих стенок 6, 7, а также момент инерции площади преобразованного сечения четырехточечного рычага с соответствующими последствиями для прочности на изгиб и на скручивание области 1 корпуса. С другой стороны, при увеличении расстояния 9 между обеими стенками 6, 7 происходит предварительное натяжение стенок 6, 7, а также предварительное натяжение (не показанных на фиг. 2, см фиг. 1) плеч 2 рычага в отношении изгиба.

Последнее также соответствующим образом влияет на общую жесткость на скручивание четырехточечного рычага, причем различная кривизна стенок 6, 7, кроме того, влияет на продольную упругость установленного четырехточечного рычага вдоль направления движения. Таким образом, четырехточечный рычаг согласно фиг. 2 с выполненным с возможностью изменения распорным элементом может быть легко приспособлен для различных целей практического применения, например для использования в различных транспортных средствах или классах транспортных средств.

На фиг. 3 показан четырехточечный рычаг, схожий с четырехточечным рычагом, показанным на фиг. 1, с областью 1 корпуса, четырьмя плечами 2 рычага, а также четырьмя опорными гнездами 3, причем область 1 корпуса, плечи 2 рычага и опорные гнезда 3, в свою очередь, выполнены монолитно из волокнистого композитного материала. На фиг. 3 дополнительно показан предпочтительный вариант расположения продольно ориентированных жгутов волокон или однонаправленных препрегов 10, 11.

Таким образом, в показанном варианте осуществления четырехточечный рычаг состоит, прежде всего, из образованной областью 1 корпуса, плечами 2 рычага и опорными гнездами 3 основной части (которая также может содержать уже оптимизированно расположенные относительно прилагаемых нагрузок однонаправленные волокнистые композиционные материалы, которые, однако, не показаны отдельно), а также из расположенных на основной части в виде витков или бандажей однонаправленных волокнистых жгутов 10, 11. При этом витки или волокнистые жгуты 10, 11, прежде всего, соединяют соответственно два диагонально противолежащих опорных гнезда 3, за счет того, что они покрывают соответствующее опорное гнездо (вдоль более чем половины его наружного периметра) и, тем самым, геометрически замыкают его. Другими словами это также означает, что продольно ориентированные волокна располагаются по окружному направлению опорного гнезда и, тем самым, оптимизированно расположены относительно введения сил в тело 1, 2 рычага.

Благодаря ортотропным свойства материала однонаправленных жгутов 10, 11, которые, другими словами, имеют различные характеристики жесткости (модуль упругости) и различные характеристики прочности в различных направлениях, четырехточечный рычаг может быть выполнен оптимизированным по деформации или нагрузке. Это позволяет как передавать возникающие в оси транспортного средства продольные и поперечные силы на раму, так и компенсировать нагрузки на скручивание при перекосе ходовой части или проезде поворотов за счет соответствующей деформации рычага.

Материалом однонаправленных волокнистых жгутов 10, 11 может быть, прежде всего, углеволокно, стекловолокно или сочетание этих волокон, причем волокна посредством наматывания, драпировки или тканья ориентируются в соответствии с направлением приложения нагрузки. Последнее, за исключением волокнистых жгутов 10, 11, относится как к области 1 корпуса, так и к образованным монолитно с ней плечами 2 рычага и опорным гнездам 3.

На фиг. 4 и фиг. 5 показаны два других варианта выполнения четырехточечных рычагов согласно настоящему изобретению. При этом на фиг. 4 показан четырехточечный рычаг с областью 1 корпуса, плечами 2 рычага и опорными гнездами 3, у которого область 1 корпуса выполнена открытой в поперечном направлении транспортного средства, в то время как область 1 корпуса в продольном направлении транспортного средства имеет замкнутые стенки 12. Также и у четырехточечного рычага согласно фиг. 4 опорные гнезда 3 тоже интегрированы в образованное из структур с продольно ориентированными волокнами тело рычага или в выполненные монолитно с телом рычага плечи 2 рычага таким образом, что (не показанные на фиг. 4, см. фиг. 3) волокнистые структуры охватывают опорное гнездо, по меньшей мере, вдоль половины его внешнего периметра и, тем самым, прочно закрепляют его в четырехточечном рычаге.

Благодаря выполненной открытой в поперечном направлении транспортного средства области 1 корпуса четырехточечный рычаг согласно фиг. 4 имеет повышенную упругость, прежде всего, в отношении крутильной деформации и, поэтому, особенно подходит для установки на легкие транспортные средства, при пониженных требованиях в отношении стабилизации в поперечной плоскости и/или повышенных требованиях в отношении максимального перекоса оси.

У показанного на фиг. 5 четырехточечного рычага область 1 корпуса выполнена открытой как в поперечном направлении транспортного средства, так и в продольном направлении транспортного средства (ссылочное обозначение 12), что ведет к повышенной упругости на кручение, а также продольной упругости как области 1 корпуса, так и плеч 2 рычага.

Тем самым четырехточечный рычаг, например, согласно фиг. 5 может частично или, при известных обстоятельствах, полностью выполнять задачи обеспечения радиальной и осевой эластичности и гашения колебаний, которые до этого выполнялись располагаемыми в опорных гнездах 3 эластомерными опорами, чтобы можно было либо использовать меньшие и более легкие эластомерные опоры, либо полностью отказаться от использования эластомерных опор. Другими словами это означает, что таким образом четырехточечный рычаг при известных обстоятельствах может даже непосредственно соединяться с рамой транспортного средства или осью транспортного средства посредством подшипников скольжения. Тем самым достигается экономия установочного пространства, веса и затрат при одновременной расширенной функциональной интеграции применительно к четырехточечному рычагу и системе оси.

На фиг. 6 в изометрическом изображении показано тело рычага в другом варианте осуществления четырехточечного рычага согласно данному изобретению. Чтобы наглядно пояснить конструкции показанного на фиг. 6 тела рычага, опорные гнезда на фиг. 6 не показаны. Видно, что тело рычага выполнено в форме каркасной структуры из двух крестообразно расположенных балок, образующих два плеча 2 рычага, а также из двух торсионных труб 13. При этом торсионные трубы 13 проходят (при установленном четырехточечном рычаге) в продольном направлении транспортного средства и попарно соединяют соответствующие оба опорных гнезда, расположенные слева или справа относительно транспортного средства пар опорных гнезд (см. также фиг. 7).

У четырехточечного рычага согласно фиг. 6 балки 2, а также торсионные трубы 13 вновь выполнены из волокнистого композитного материала. Благодаря каркасному расположению балок 2 и торсионных труб 13 жесткость на скручивание или деформация четырехточечного рычага при крутильной нагрузке преобразуется в прогиб балок 2. За счет этого жесткость на скручивание четырехточечного рычага может быть преобразована или переведена в жесткость на изгиб балок 2, а также в жесткость в области места перекрещивания балок 2.

Действующие в направлении движения продольные силы, напротив, воспринимаются жесткими на растяжение или сдавливание торсионными трубами 13, в результате чего продольная жесткость или продольная упругость четырехточечного рычага согласно фиг. 6 задана главным образом торсионными трубами 13. Действующие поперечно направлению движения боковые силы, напротив, компенсируются в виде сил растяжения или сжатия в балках 2 за счет крестообразного расположения балок 2 и связи четырехточечного рычага с рамой.

Четырехточечный рычаг согласно фиг. 7 также выполнен в виде каркасной структуры, сходно с четырехточечным рычагом согласно фиг. 6. В отличие от фиг. 6, на фиг. 7 также показаны опорные гнезда 3. Кроме того, у четырехточечного рычага согласно фиг. 7 торсионные трубы 13 состоят из стали и выполнены монолитно с соответствующими парами опорных гнезд 3. За счет монолитного выполнения опорных гнезд 3, соответственно на продольной по отношению к транспортному средству стороне четырехточечного рычага, обеспечивается дополнительное увеличение, прежде всего, жесткости на скручивание и/или продольной жесткости четырехточечного рычага вдоль направления движения, в то время как торсионные характеристики четырехточечного рычага по-прежнему определяются, преимущественно, телом 1 рычага, которое и в этом случае выполнено в форме структуры из волокнистого композита.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

1 область корпуса

2 плечо рычага, балка, работающая на изгиб

3 опорное гнездо

4 форма поперечного сечения

5 трубчатый усилитель

6, 7 стенка

8 распорный элемент

9 высота корпуса

10, 11 волокнистый жгут, препрег,

структура с продольно ориентированными волокнами

12 область стенок

13 торсионная труба

Изобретение относится к четырехточечному рычагу для подвески оси грузового транспортного средства. Четырехточечный рычаг имеет четыре опорных гнезда (3), из которых два опорных гнезда (3) выполнены с возможностью шарнирного соединения с осью транспортного средства и два опорных гнезда (3) выполнены с возможностью шарнирного соединения с рамой транспортного средства. Четырехточечный рычаг содержит выполненное с возможностью скручивания, по существу вписанное в образованную опорными гнездами (3) трапецию тело (1, 2) рычага, образованное из структуры из волокнистого композита. Структура из волокнистого композита содержит соотнесенную с опорным гнездом (3) структуру (10, 11) с продольно ориентированными волокнами, которая охватывает опорное гнездо вдоль половины его периметра, а также проходит вдоль частей тела (1, 2) рычага. Рычаг имеет две структуры (10, 11) с продольно ориентированными волокнами, каждая из которых соотнесена с одной из двух пар (3) диагонально противоположных опорных гнезд. Достигается возможность получения монолитного тела рычага с крестообразно расположенными ребрами из однонаправленных волокон, что обеспечивает высокую способность к восприятию нагрузок, повышенную усталостную прочность за счет исключения концентраторов напряжений и уменьшение веса конструкции. 15 з.п. ф-лы, 7 ил.

1. Четырехточечный рычаг для подвески оси жесткой оси, прежде всего грузового транспортного средства, имеющий четыре опорных гнезда (3), из которых два опорных гнезда (3) выполнены с возможностью шарнирного соединения с осью транспортного средства и два опорных гнезда (3) выполнены с возможностью шарнирного соединения с рамой транспортного средства, причем четырехточечный рычаг содержит выполненное с возможностью скручивания, по существу вписанное в образованную опорными гнездами (3) трапецию тело (1, 2) рычага, образованное из структуры из волокнистого композита, причем структура из волокнистого композита содержит по меньшей мере одну соотнесенную по меньшей мере с одним опорным гнездом (3) структуру (10, 11) с продольно ориентированными волокнами, которая охватывает по меньшей мере одно опорное гнездо (3) по меньшей мере вдоль половины его периметра, а также проходит вдоль по меньшей мере частей тела (1, 2) рычага, отличающийся тем, что он имеет две структуры (10, 11) с продольно ориентированными волокнами, каждая из которых соотнесена с одной из двух пар (3) диагонально противоположных опорных гнезд.

2. Четырехточечный рычаг по п. 1, отличающийся тем, что тело (1, 2) рычага образует замкнутый профиль.

3. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что тело (1, 2) рычага имеет по меньшей мере одну поперечину, которая жестко на сдвиг соединяет друг с другом противолежащие стенки (6, 7) тела (1, 2) рычага.

4. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что тело (1, 2) рычага по меньшей мере участками заполнено наполнителем из жесткого на сдвиг материала.

5. Четырехточечный рычаг по п. 4, отличающийся тем, что наполнитель прочно на сдвиг соединен со стенками (6, 7) тела (1, 2) рычага.

6. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что тело (1, 2) рычага образует в поперечном направлении транспортного средства и/или в продольном направлении транспортного средства по меньшей мере односторонне открытый профиль.

7. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что тело (1, 2) рычага имеет по меньшей мере один выполненный с возможностью изменения длины распорный элемент (8) между двумя противолежащими стенками (6, 7) тела (1, 2) рычага.

8. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что тело (1, 2) рычага в горизонтальной относительно транспортного средства проекции образует по существу монолитно крестообразную или Х-образную фигуру с центральной областью (1) корпуса и четырьмя периферийными, несущими опорные гнезда (3) плечами (2) рычага, причем плечи (2) рычага выполнены в виде в поперечном сечении профилированных работающих на изгиб балок (2), форма поперечного сечения которых соответствует по существу коробчатому профилю или двутавровой балке.

9. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что оба опорных гнезда (3) расположенных слева или справа относительно транспортного средства пар опорных гнезд соответственно посредством торсионной трубы (13) жестко соединены друг с другом.

10. Четырехточечный рычаг по п. 9, отличающийся тем, что торсионная труба (13) состоит из металла, причем оба соединенных друг с другом посредством торсионной трубы (13) опорных гнезда (3) пары опорных гнезд выполнены монолитно с торсионной трубой (13).

11. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что в области по меньшей мере одного опорного гнезда (3) заламинирована опорная втулка или эластомерная опора в виде готовой детали.

12. Четырехточечный рычаг по п. 11, отличающийся тем, что по меньшей мере одна опорная втулка выполнена монолитно с телом рычага или с плечами (2) рычага.

13. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что по меньшей мере одно опорное гнездо (3) выполнено для установки в него неэластичного поворотного шарнира для соединения четырехточечного рычага с осью транспортного средства или рамой транспортного средства.

14. Четырехточечный рычаг по п. 1 или 2, отличающийся тем, что по меньшей мере одно опорное гнездо (3) или по меньшей мере одно плечо (2) рычага выполнено для бесшарнирного соединения четырехточечного рычага с осью транспортного средства или рамой транспортного средства.

15. Четырехточечный рычаг по п. 14, отличающийся тем, что тело (1, 2) рычага или плечи (2) рычага в области по меньшей мере одного опорного гнезда (3) выполнены изгибно-упругими.

16. Четырехточечный рычаг по п. 15, отличающийся тем, что выполненная изгибно-упругой область тела (1, 2) рычага или плеч (2) рычага выполнена в виде слоистого материала, причем слоистый материал содержит по меньшей мере один слой эластомерного материала.

| US 5788263 A, 04.08.1998 | |||

| Дистанционно-соединительная прокладка решетки пластин водоуловителя | 1982 |

|

SU1057665A1 |

| ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2030815C1 |

| US 2005006869 A1, 13.01.2005. | |||

Авторы

Даты

2017-01-10—Публикация

2012-06-22—Подача