Изобретение относится к прямому преобразованию тепловой энергии в электрическую и может быть использовано при изготовлении и эксплуатации полупроводникового термоэлемента, используемого при температуре горячих спаев, преимущественно в диапазоне 300-600оС, т.е. в так называемых среднетемпературных термоэлементах, например в термоэлементах, ветви которых выполнены из теллурида свинца или из сернистого свинца.

Известен термоэлемент, ветви которого выполнены из горячепрессованных пористых полупроводниковых материалов с соответствующими легирующими добавками, с коммутационными прослойками и присоединенными к ним коммутационными шинами (1).

Недостатком известного термоэлемента является высокая стоимость вследствие использования для изготовления р-ветви дефицитного и дорогостоящего материала - германия и использования в коммутационных слоях композиционных материалов.

Наиболее близким по технической сущности и достигаемому результату к описываемому является термоэлемент, содержащий ветви n- и р-типов, выполненные из полупроводникового пористого горячепрессованного материала с легирующими добавками, соответствующими типу проводимости, упрочняющие твердотельные включения, распределенные по объему, по меньшей мере, одной ветви и коммутационные перемычки, присоединенные к ветвям (2).

В известном термоэлементе в ветвях имеются упрочняющие твердотельные включения в виде коротких (длиной 0,5-1,5 мм) волокон из вольфрама или сапфира диаметром в несколько мкм (до 25 мкм), которые распределены по объему ветви, так как в известном термоэлементе ветвь - это композиционный материал, состоящий из смеси полупроводникового горячепрессо- ванного материала с твердотельными включениями в виде волокон, распределенных по ее объему.

Недостатком известного термоэлементаи является низкая эффективность, обусловленная снижением коэффициента эффективности - Z из-за шунтирующего влияния твердотельных включений и высокая стоимость, которая определяется как высокой стоимостью материалов, используемых для изготовления твердотельных включений, так и высокой стоимостью и низкой производительностью процессов изготовления композиционных материалов.

Известен способ изготовления термоэлемента, включающий предварительное "холодное" прессование заготовок из порошков полупроводниковых материалов, присоединение коммутационных слоев к полученным заготовкам ветвей, последующее "горячее" прессование и присоединение коммутационных шин к слоям (1).

Недостатком известного способа является высокая стоимость изготавливаемых термоэлементов, обусловленная дороговизной и дефицитностью используемых в нем материалов и сложностью процесса изготовления композиционных коммутационных слоев.

Наиболее близким по технической сущности и достигаемому результату к описываемому является способ изготовления термоэлемента путем формирования при комнатной температуре заготовок, содержащего полупроводниковый материал с легирующими добавками и упрочняющий материал "горячего" прессования полученной заготовки и присоединения коммутационных перемычек (2).

Недостатками известного способа являются высокая стоимость изготавливаемых термоэлементов вследствие значительных затрат на получение упрочняющих твердотельных включений, которые выполняются из дорогостоящих дефицитных материалов, таких, например, как микропровод из сапфира или вольфрама, высокая стоимость отдельных технологических операций, например получение коротких (не более 1,5 мм) микропроволок и равномерное их смешение с полупроводниковым материалом.

Изобретение направлено на получение термоэлементов, эксплуатируемых преимущественно в среднетемпературном диапазоне, обладающих низкой стоимостью вследствие возможности использования для изготовления ветвей недефицитных дешевых материалов и применения их при изготовлении простых дешевых операций, при одновременном обеспечении высокой термостойкости в условиях многократного термоциклирования с сохранением высокой эффективности преобразования тепловой энергии в электрическую.

Указанный технический результат достигается техническим решением, представляющим собой новую конструкцию термоэлемента, изготовление которой обусловлено применением нового способа.

Для достижения требуемого технического результата в термоэлементе, содержащем ветви n- и р-типов, выполненные из полупроводникового пористого горячепрессованного материала с легирующими добавками, соответствующими типу проводимости, упрочняющие твердотельные включения, распределенные по объему, по меньшей мере, одной ветви, и коммутационные перемычки, присоединенные к ветвям, упрочняющие твердотельные включения представляют собой продукты термического разложения нитроцеллюлозного клея, заполняющие поры материала, при этом предпочтительно в качестве материала ветви р-типа использовать теллурид свинца, продукты термического разложения нитроцеллюлозного клея расположены в порах ветви и составляют 0,02-0,04 мас.% от общей массы ветви; способ изготовления указанного термоэлемента путем формирования при комнатной температуре заготовки, содержащий полупроводниковый материал с легирующими добавками и упрочняющий материал "горячего" прессования полученной заготовки и присоединение коммутационных перемычек, заготовку формируют из гранул, которые получают из твердой массы, образующейся при сушке суспензии, содержащей нитроцеллюлозный клей, разбавитель и порошок полупроводникового материала с легирующими добавками, при этом предпочтительно "горячее" прессование заготовки ветвей проводить совместно с коммутационными перемычками; суспензию выполнять из следующих компонентов: полупроводниковый материал с легирующими добавками - 50-70 мас.%, нитроцеллюлозный клей 0,5-1,4 мас.%, разбавитель - ацетон, остальное; сушку суспензии проводить при температуре 50-70оС в течение 50-60 мин; твердую массу измельчать до размера гранул 0,3-1 мм.

В термоэлементе за счет выполнения упрочняющих твердотельных включений из продуктов термического разложения нитроцеллюлозного клея, заполняющих поры одной (или обеих) ветви, упрочняющие структурные твердотельные включения формируются автоматически в процессе "горячего" прессования ветви при ее изготовлении. Поскольку для изготовления ветвей применяются порошковые материалы с размером частиц сотые и десятые доли мм, которые предварительно с использованием разбавителя перемешивают с нитроцеллюлозным клеем до получения суспензии, частицы полупроводникового материала оказываются равномерно распределенными в нитроцеллюлозном клее и соответственно в процессе "горячего" прессования происходит формирование структуры ветви с образованием пор, распределенных по всему объему ветви. При этом в процессе "горячего" прессования происходит разложение нитроцеллюлозного клея, а образующиеся продукты термического разложения заполняют частично или полностью отдельные поры, при этом могут получаться прослойки, защемленные между смежными горячепрессованными частицами полупроводникового материала, образующими электропроводящие мостики по всей высоте ветви. Таким образом, по всему объему ветви образуются упрочняющие твердотельные включения, способствующие резкому повышению термомеханической прочности ветви при одновременном сохранении всех термоэлектрических характеристик полупроводниковых материалов, поскольку формируется пористая горячепресcованная структура, обеспечивающая сохранение термо-ЭДС и электропроводности такими же, какие имеет неупрочненный материал. Проведенные термоциклические испытания термоэлементов, изготовленных в соответствии с изобретением, показали, что после более чем 150 термоциклов (при испытании термоэлемента, ветви которого изготовлены из теллурида свинца с порами, заполненными продуктами терморазложения нитроцеллюлозного клея, в перепаде температур 200-500оС), электрическая мощность и термо-ЭДС, генерируемая термоэлементами, остались неизменными.

При изготовлении термоэлемента, ветви которого выполнены на основе теллурида свинца, например, ветвь р-типа выполнена из теллурида свинца с легирующей примесью из натрия, а ветвь n-типа выполнена из теллурида свинца с легирующей примесью из йода, предпочтительно продуктами термического разложения нитроцел- люлозного клея заполнять поры ветви р-типа, поскольку именно эта ветвь подвержена охрупчиванию потере прочности при температуре более 400оС, при этом легирующая примесь р-ветви выбирается в диапазоне 0,01-0,1 мол.% от общего веса ветви, так как именно этот интервал обеспечивает получение максимальной термоэлектрической эффективности в диапазоне температур 300-600оС, а содержание продуктов термического разложения нитроцеллюлозного клея необходимо выбирать в диапазоне 0,02-0,04 мас.% от общего веса ветви, поскольку при содержании продуктов термического разложения нитроцеллюлозного клея менее 0,02 мас.% не обеспечивается достаточного упрочнения материала ветви, а при содержании более 0,04% начинают ухудшаться термоэлектрические характеристики материала ветви (снижается электропроводность) без дальнейшего роста термомеханической прочности. При выполнении ветвей термоэлемента из горячепрессованного пористого полупроводни- кового материала на основе сернистого свинца предпочтительно продуктами термического разложения заполнять поры ветвей и р-n-типа, поскольку упрочнения требует весь термоэлемент.

Способ, позволяющий получать термоэлемент, одна или две ветви которого выполнены из пористого горячепрессованного материала с порами, заполненными продуктами термического разложения нитроцеллюлозного клея, характеризуется следующей последовательностью операций и соответствующими режимами их проведения. Так, предварительно изготавливают суспензию смешением порошка полупроводникового материала (легированного соответствующей примесью) со связующим, выполненным из нитроцеллюлозного клея, при этом перемешивание обеспечивает распределение нитроцеллюлозого клея между всеми частицами полупроводника, а для повышения эффективности перемешивания используется разбавитель, в качестве которого, как показали проведенные эксперименты, предпочтительно использовать ацетон, так как обеспечивает получение требуемой консистенции, недефицитен, а после перемешивания легко удаляется испарением. Экспериментально установлено оптимальное содержание исходных компонентов в изготавливаемой суспензии: содержание полупроводникового материала с соответствующей легирующей примесью должно составлять 50-70 мас.%, так как при меньшем содержании будет образовываться избыточное количество продуктов разложения после "горячего" прессования, а при содержании более 70 мас.% получается слишком густая суспензия и затруднено ее перемешивание; нитроцеллюлозного клея следует брать в пределах 0,5-1,4 мас.%, так как именно такое количество будет соответствовать получению требуемого содержания продуктов термического разложения в порах ветви после "горячего" прессования. После изготовления суспензии проводят ее разравнивание по горизонтальной поверхности до образования после сушки твердой массы при толщине слоя 5-10 мм. Сушку предпочтительно проводить в диапазоне температур 50-70оС в течение 50-60 мин, так как при указанных температурах происходит эффективное удаление из массы разбавителя - ацетона, например, при температуре 45оС процесс сушки идет недостаточно эффективно, и приходится значительно увеличить его продолжительность (почти в 1,5 раза), а при температуре свыше 70оС не происходит ускорения процесса сушки, однако могут начаться структурные изменения.

После сушки проводят гранулирование полученной твердой массы, поскольку гранулированный материал удобнее всего подается прессованию (например, в сравнении с нарезанием полосок), при этом экспериментально установлено, что размеры гранул предпочтительно выбирать в пределах 0,3-1 мм, поскольку при меньших размерах гранул, существенно усложняется процесс их получения, а при размерах гранул, превышающих 1 мм, приходится увеличивать размеры пресс-формы для последующего прессования и снижается одновременность структуры после прессования. Заключительной операцией получения заготовки является прессование при комнатной температуре указанных гранул. Прессование проводят при давлении в пределах Р1 = 3-5 т/см2, так как именно при таких давлениях удается сформировать структуру, в которой происходит соединение частиц полупроводникового порошка, продавливая их сквозь пленки высушенного нитроцеллюлозного клея. При меньших давлениях не удается обеспечить равномерного продавливания, а увеличение давления прессования свыше 5 т/см2 не приводит к дальнейшему улучшению структуры. Таким образом, формируется композиционная структура ветви, содержащей наряду с полупроводниковым материалом и материал, являющийся исходным для получения твердотельных включений, которые оказываются равномерно распределенными по всему объему ветви. Заготовка ветви содержит полупроводниковые частицы, соединенные с высушенным нитроцеллюлозным клеем. Использование подобных заготовок позволяет применить для коммутации ветвей высокоэффективные способы "горячего" прессования, при которых одновременно с формированием структуры полупроводниковых ветвей с твердотельными включениями, образующимися при термическом разложении нитроцеллюлозного клея, обеспечивается и формирование коммутационных перемычек посредством присоединения коммутационных слоев к полупроводниковым ветвям и присоединения коммутационных шин к коммутационным слоям, при этом одновременно могут формироваться батареи термоэлементов. Тем самым удается существенно упростить процесс изготовления термоэлемента за счет упрощения составляющих его элементов и соответственно снизить стоимость термоэлемента.

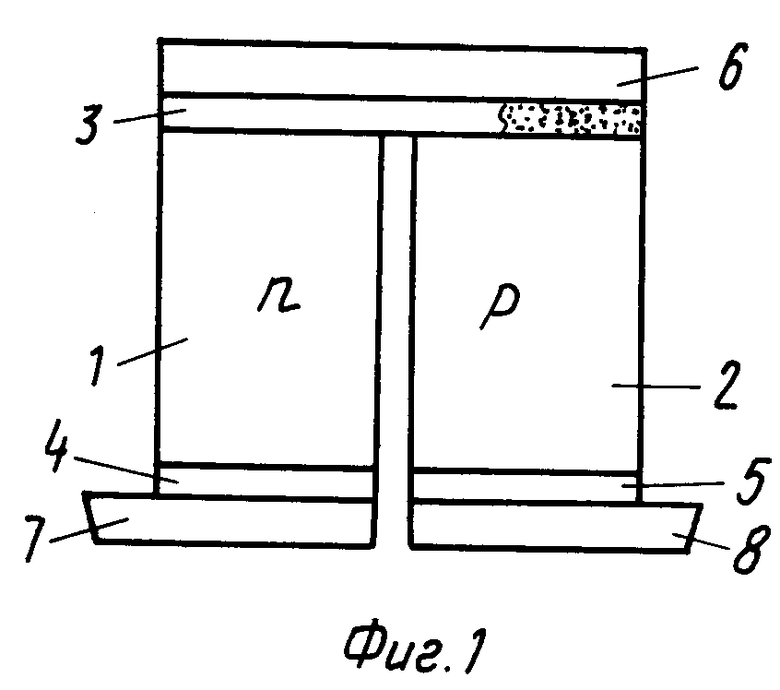

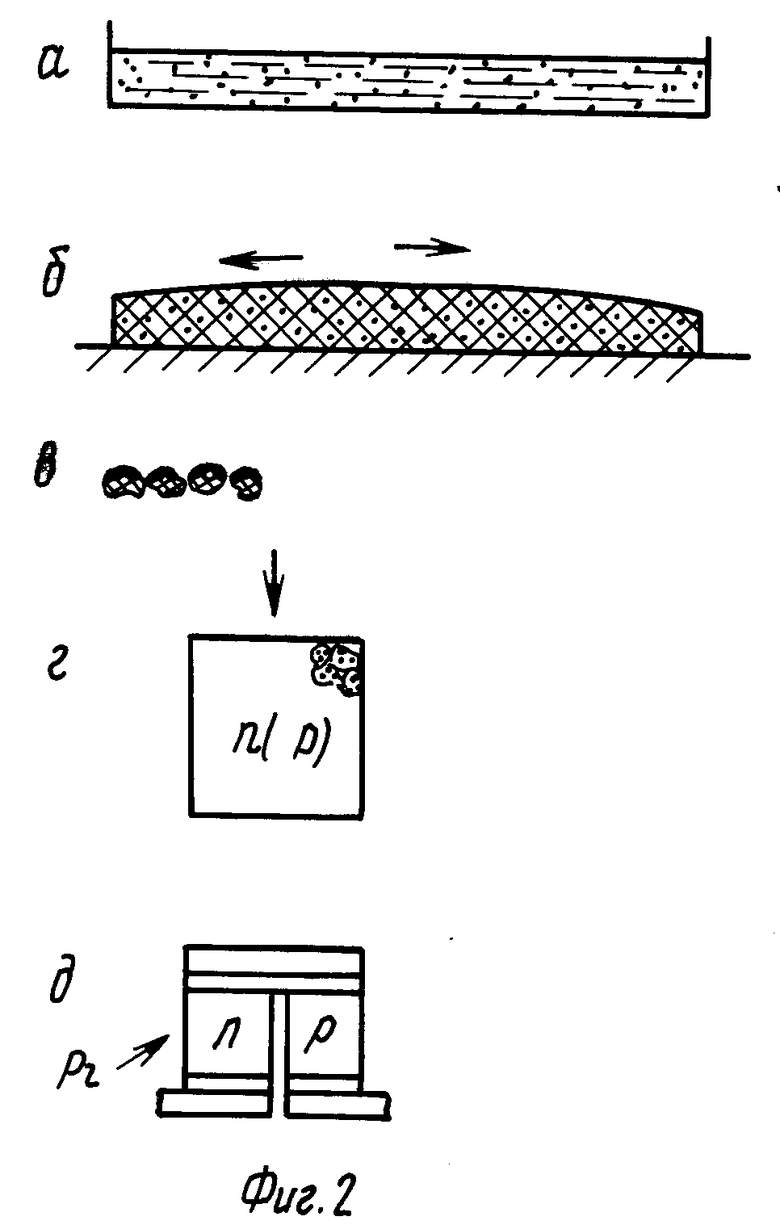

На фиг. 1 представлен общий вид термоэлемента; на фиг. 2 а,б,в,г,д - последовательность операций способа изготовления термоэлемента.

Термоэлемент содержит полупроводниковые ветви 1, 2, n- и р-типов проводимости, коммутационные слои 3, 4, 5, присоединенные к ним, и коммутационные шины 6, 7, 8, присоединенные к коммутационным слоям. Ветви 1, 2 выполнены из полупроводниковых пористых горячепрессованных материалов, например, из теллурида свинца или сернистого свинца, при этом поры одной или обеих ветвей заполнены частично или полностью продуктами термического разложения нитроцеллюлозного клея, полученными при "горячем" прессовании ветвей. Высота ветви 1, 2, как правило, выбирается в пределах 3-7 мм. Поперечное сечение ветви - либо прямоугольник (часто квадрат), либо круг, так как именно такая форма наиболее удобна для изготовления (прессования). Площадь поперечного сечения ветви составляет несколько мм2 - десятки мм2, например, ветви поперечного сечения 3 х 5, 5 х 7 мм2 или круг диаметров 3-7 мм. Коммутационные слои 3, 4, 5 выполняются из антидиффузионных материалов с коэффициентами термического расширения, близкими к полупроводниковым материалам ветвей 1, 2, при эксплуатации препятствуют диффузии материалов коммутационных шин 6, 7, 8 в полупроводниковые материалы ветвей 1, 2. Коммутационные слои выполняют толщиной десятые доли мм, например 0,1-1 мм, и могут быть изготовлены посредством предварительного прессования заготовок с последующим "горячим" сопрессовыванием их с заготовками ветвей и коммутационными шинами или посредством предварительного напыления коммутационного материала на коммутационные шины с последующим "горчим" сопрессовыванием полученных составных элементов с ветвями. Коммутационные шины 6, 7, 8, выполняются из материалов, обладающих высокой электропроводностью и, по возможности, пластичностью, например, из алюминия и его сплавов и т.п. материалов.

Описываемый термоэлемент работает следующим образом.

При прохождении теплового потока от источника тепла (на фиг. не показан) последовательно через коммутационную шину 6, коммутационный слой 5, ветви 1, 2, коммутационные слои 3, 4 и коммутационные шины 7, 8 на полупроводниковых ветвях 1, 2 возникают полезные перепады температур. За счет эффекта Зеебека генерируется термо-ЭДС и в полезную нагрузку (на фиг. не показана) поступает электрическая энергия. При воздействии термомеханических напряжений упрочняющие включения из продуктов термического разложения нитроцеллюлозного клея, заполняющие поры горячепрессованных полупроводниковых ветвей 1, 2, способствуют упрочнению структуры ветви, и термоэлемент выдерживает всевозможные термомеханические нагрузки, в том числе, термоциклические, практически без изменения своих характеристик (термо-ЭДС и внутреннее сопротивление), обеспечивая стабильность электроэнергии, поступающей в нагрузку.

Способ изготовления термоэлемента, указанного на фиг. 1, содержит следующие операции, последовательность которых схематически изображена на фиг. 2: при комнатной температуре предварительно изготавливают суспензию смешением связующего, в качестве которого используют нитроцеллюлозный клей, разбавитель, в качестве которого предпочтительно использовать ацетон, и порошок полупроводникового материала. После разравнивания приготовленной суспензии по горизонтальной поверхности сушат ее до образования твердой массы. Затем полученную твердую массу гранулируют (операции на фиг. 2,в). Далее полученные гранулы прессуют при комнатной температуре, получая заготовку ветви. В заключительной операции прессуют заготовки ветвей при повышенной температуре, при этом предпочтительно проводить совместное прессование коммутационных слоев и коммутационных шин с заготовками ветвей с одновременным формированием структуры ветвей и с присоединением коммутационных слоев к ветвям и к коммутационным шинам (операция на фиг. 2,д). Предпочтительно "холодное" прессование проводить при давлении 4-5 т/см2 в течение нескольких секунд (5-10 с), что резко повышает производительность процесса. "Горячее" прессование при использовании в качестве полупроводникового материала теллурида свинца с соответствующими легирующими добавками предпочтительно проводить при температуре 380-400оС и давлении Р2 = 5-6 т/см2 в течение 3-5 мин. Экспериментально установлено, что выбранный диапазон температур способствует полному разложению нитроцеллюлоз- ного клея, и одновременно при давлениях 5-6 т/см2 формируется структура ветви, обладающей высокой электропроводностью и хорошей механической прочностью. Понижение температуры ниже 380оС потребует значительного увеличения длительности процесса формирования ветви, а при температурах выше 400оС не наблюдается существенного улучшения процесса. Продол- жительность процесса менее 3 мин нецелесообразна, поскольку может произойти "горячая" недопрессовка, приводящая к снижению характеристик ветви. Увеличение продолжительности сверх 5 мин нецелесообразно, поскольку характеристики получаемых ветвей не улучшаются. После "горячего" прессования при указанных режимах полученная ветвь р-типа в диапазоне температур 300-500оС имеет коэффициент пластичности - εпл = 1-1,75%, в то время, как соответствующий коэффициент для неупрочненной ветви (т.е. р-ветвь без упрочняющих включений) имеет в диапазоне 300-500оС εпл = 2-10%, т.е. при температурах, превышающих 500оС, вообще разупрочняется; соответственно в этом же диапазоне температур предел прочности на разрыв у неупрочненной ветви составляет - σв = 2,5-0,2 кг/мм2, в то время, как у ветви, выполненной в соответствии с заявленным способом - σв = 8-0,5 кг/мм2, т.е. в несколько раз больше.

Пример конкретной реализации описываемого способа изготовления термоэлемента: порошок теллурида свинца, легированный натрием (концентрация носителей np = 1,5 ˙ 1020 см-3) фракцией и 0,1-0,25 мм в количестве 500 г смешивают с 10 г нитроцеллюлозного клея, разбавленного 300 г ацетона, размещают в смесителе в виде стеклянной банки, снабженной вращающимся винтом и стеклянной лопаточкой. Перемешивание проводили в течение 12 мин. Затем суспензию разравнивали по поверхности фторопластового листа до толщины примерно 7 мм и сушили под вытяжкой при температуре 55оС в течение 57 мин. Полученную твердую массу протирали через сетку из нержавеющей стали с размером ячеек 0,8 мм. Из полученных гранул формировали заготовку ветви р-типа посредством прессования (в пресс-форме, поперечное сечение пуансона которой соответствует поперечному сечению ветви) при давлении 5,5 т/см2 в течение 5 с. Размеры полученной заготовки: высота 8 мм, поперечное сечение 5х5 мм.

Из порошка теллурида свинца, легированного йодом (при концентрации носителей nn = 1,2 ˙1019 мм-3) фракцией 0,2-0,3 мм при комнатной температуре при давлении 6 т/cм2 прессовались заготовки ветвей размерами: высота 8 мм, поперечное сечение 5х5 мм.

Затем из порошка антидиффузионного материала прессовались коммутационные слои толщиной 0,5 мм. В коробочку из алюминиевого сплава марки АДО (ГОСТ 5780-74) укладывались поочередно заготовки ветвей р- и n-типа через слои слюды, причем между стенками коробочки и ветвями размещались изготовленные коммутационные слои. Далее, проводилось "горячее" прессование при температуре 390оС и давлении 5,5 т/см2 в течение 4 мин. В заключение удалялась вспомогательная часть коробочки (по граням коробочки прорезались пазы на алмазном круге).

Заявленным способом могут быть изготовлены среднетемпературные элементы (предпочтительно в качестве полупроводниковых материалов для изготовления ветвей использовать теллурид свинца или сернистый свинец, как наименее дефицитные и дешевые материалы в сравнении, например, с теллуридом германия) без применения какого-либо специального обору- дования с использованием указанной в способе последовательности простых операций и соответствующих режимов.

Изготовленные описанным способом термоэлементы, ветви которых выполнены из теллурида свинца (причем р-ветвь их изготовлена по заявленному способу и поры ее заполнены продуктами термического разложения нитроцеллюлозного клея, образованными при "горячем" прессовании ветвей), проходили ресурсные испытания при термоциклировании. В течение 2500 ч при испытании в диапазоне температур 200-500оС батарея термоэлементов (Nтэ = 10 шт.) показала стабильность характеристик при числе термоциклов Nтц = 156.

В сравнении с известными заявленный термоэлемент обладает не только повышенной ресурсной стабильностью при эксплуатации в условиях многократного термоциклирования за счет упрочнения ветвей термоэлемента заявленной структуры при сохранении термоэлектрической эффективности, при этом одновременно обеспечивается и низкая стоимость изготав- ливаемых термоэлементов за счет применения для изготовления ветвей недефицитных дешевых материалов, применение которых стало возможным вследствие использования при изготовлении ветвей заявленного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018196C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2009577C1 |

| Способ изготовления термоэлементов | 1991 |

|

SU1836755A3 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1993 |

|

RU2065645C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 1992 |

|

RU2018197C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2004 |

|

RU2248070C1 |

| ТЕПЛООБМЕННИК ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 1993 |

|

RU2065646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОБАТАРЕИ | 2018 |

|

RU2694797C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ПОЛОЖИТЕЛЬНОЙ ВЕТВИ ТЕРМОЭЛЕМЕНТА | 1991 |

|

SU1829809A1 |

| Способ коммутации ветвей миниа-ТюРНыХ ТЕРМОбАТАРЕй | 1977 |

|

SU813540A1 |

Изобретение относится к термоэлементам, работающим в среднетемпературном диапазоне, и способу их изготовления, в котором ветви выполнены путем горячего прессования с упрощающим включением из продуктов термического разложения нитроцеллюлозного клея. Сущность: термоэлемент содержит теллурид свинца, в порах которого размещены продукты разложения нитроцеллюлозного клея, составляющего 0,02 - 0,04 мас.%. Изготоваливают суспензию, содержащую ацетон, нитроцеллюлозный клей и порошок полупроводникового состава, высушивают до твердого состояния. Твердую массу измельчают и прессуют заготовки при высокой температуре с коммутационными перемычками. 2 с. и 5 з.п. ф-лы, 2 ил.

ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3546026, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1991-12-27—Подача