Изобретение относится к сельскому хозяйству и предназначено для послеуборочной обработки листьев табака.

Послеуборочная обработка табака - трудоемкий процесс, включающий доставку листьев с поля, подготовку их к сушке и сушку.

Подготовка к сушке включает разгрузку доставленных с поля листьев, очистку от примесей и загрузку в сушильные емкости. В зависимости от исходного состояния доставленных с поля листьев, упорядоченно уложенных, при ручной уборке или неориентированной массой, при механизированной уборке, подготовка к сушке идет по различным технологиям и на соответствующем оборудовании. В первом случае листья ручной уборки ориентированы и размещаются для сушки на игольчатых кассетах или пришиваются на шнур, сушатся естественным и искусственным способами. Во втором случае неориентированная масса загружается в контейнеры, фиксируется иглами и высушивается искусственным способом.

Зарубежный опыт послеуборочной обработки табака в настоящее время представлен стационарными линиями по подготовке табака к сушке, убранного комбайнами, с неориентированной укладкой листьев в больших бункерах, листья сушатся способом искусственной сушки. В качестве емкостей для сушки в линиях используются большие и малые контейнеры, устройства для укладки листьев в них имеют различные модификации, представленные на сайте фирмы www.decloet.it. Сушка в контейнерах имеет приоритетное направление.

Известен Способ и устройство для перемещения убранных сваленных в кучу листьев из одного контейнера в другой (пат. США №4303364, оп. 18.12.1979). Способ предусматривает перемещение массы табачных листьев из прицепа уборочного комбайна в сушильную камеру, использует прицепной механизм выгрузки для захвата и поддержания массы листьев, систему конвейерного распределения листьев в сушильном контейнере горизонтальными слоями и систему сушильного контейнера с подвешенным устройством для пронизывания иглами листьев в контейнере для их поддержания при сушке и поворота контейнера на 90°. Устройство обеспечивает автоматическое перемещение сваленных в кучу листьев табака из транспортного контейнера в сушильный контейнер. Система конвейерного распределения листьев в сушильном контейнере представляет собой транспортер, состоящий из наклонной, вертикальной и горизонтальной частей. За счет вертикального участка транспортера горизонтальная его часть совершает возвратно-поступательное движение выше сушильного контейнера, при этом листья с конвейера свободно падают в контейнер и укладываются в нем горизонтальными слоями.

Недостатком является то, что устройство с системой конвейерного распределения листьев предназначено для переработки свежеубранных листьев, доставленных непосредственно с поля. В случае образования слипшихся пачек, например, при транспортировке в больших бункерах или задержке разгрузки листьев, на устройстве невозможно обеспечить полистную расщипку слипшихся листьев. Распределение листьев в сушильном контейнере за счет свободного их падения с горизонтальной части конвейера, не обеспечивает равномерность плотности укладки и выравнивание ее производится вручную в конце загрузки контейнера.

Известна отечественная разработка - Технологическая линия подготовки табака к сушке (пат. RU №71513, оп. 20.03.2008). Технологическая линия содержит устройство для полистной расщипки и ориентации листьев, барабан расщипки, имеющий на поверхности отверстия диаметром 5-6 мм, для отделения минеральных и органических примесей, систему выносного и растягивающих транспортеров с зазорами между ними, устройство для прорезания средних жилок и устройство для загрузки табака в игольчатые кассеты или устройство для закрепления листьев на шнуре. Линия предусматривает очистку листьев с отделением обрывков, соцветий, пасынков, а прорезание средних жилок в линии позволяет снизить время сушки листьев.

Недостатком технологической линии является необходимость включения в линию промежуточной операции и, соответственно, устройства для ориентации листьев черешками в одну сторону и их подторцовки при подаче листьев на устройство для загрузки их на игольчатые кассеты или устройство для закрепления на шнур. Происходит разрыв потока после прорезания листьев. Введение дополнительной операции увеличивает трудозатраты на процессе загрузки листьев в кассеты или при закреплении их на шнур.

Устройство взято за прототип как базовая технологическая линия, обеспечивающая полистную расщипку листьев и прорезание наиболее влагоемкой их части - средней жилки.

Техническим результатом изобретения является расширение функциональных возможностей линии за счет применения устройства для укладки листьев в контейнер, снижение трудоемкости при загрузке листьев в контейнер и обеспечение равномерной плотности укладки листьев в контейнере.

Технический результат достигается тем, что линия загрузки листьев табака в контейнер, содержащая устройство для полистной расщипки и ориентации листьев, систему выносного и растягивающих транспортеров и устройство для прорезания средних жилок листьев, снабжена устройством для укладки листьев в контейнер, а устройство для прорезания средних жилок листьев входит в его состав и имеет общий с ним привод. Устройство для укладки листьев в контейнер содержит раму, в верхней части которой установлены в подшипниковых опорах, параллельно друг другу приводные валы двух транспортеров, в нижней части ведомые валы транспортеров соединены связующей стяжкой, между транспортерами имеется зазор с конусным сужением книзу для прохода листьев, привод ведущего транспортера и устройства для прорезания средних жилок листьев осуществляется от одного электродвигателя, зубчатый механизм передает движение от ведущего транспортера ведомому транспортеру и обеспечивает синхронность движения лент обоих транспортеров, а кривошипно-шатунный механизм осуществляет колебательное движение транспортеров.

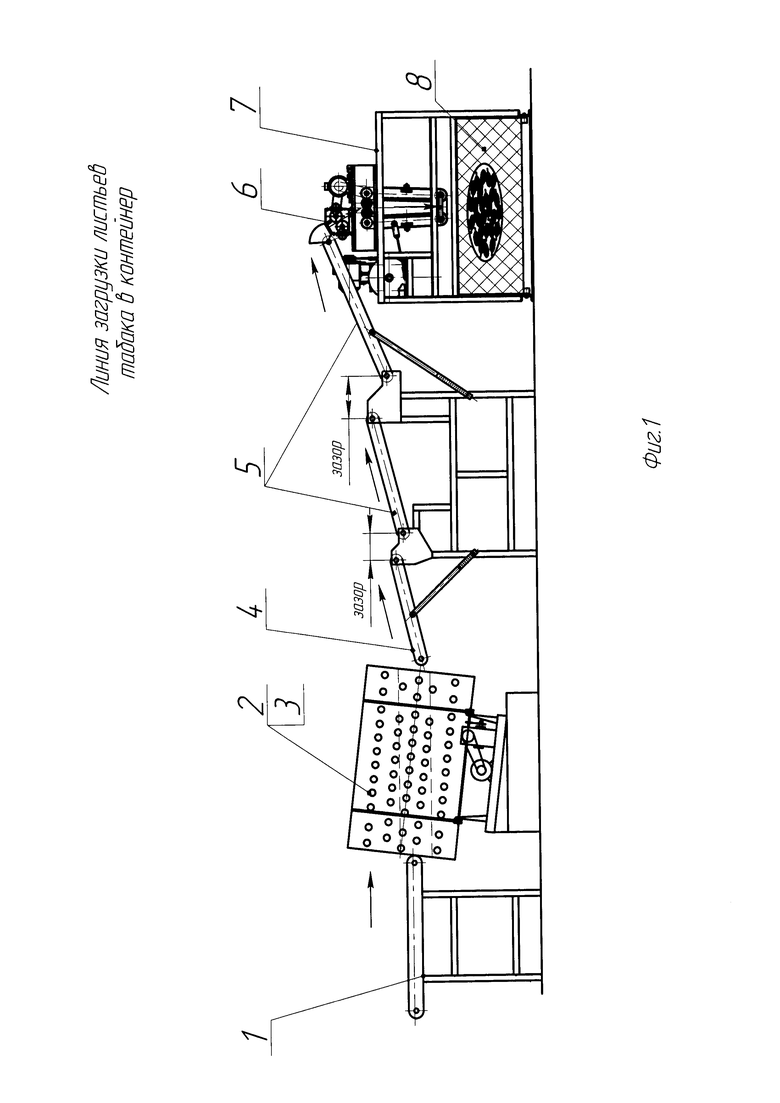

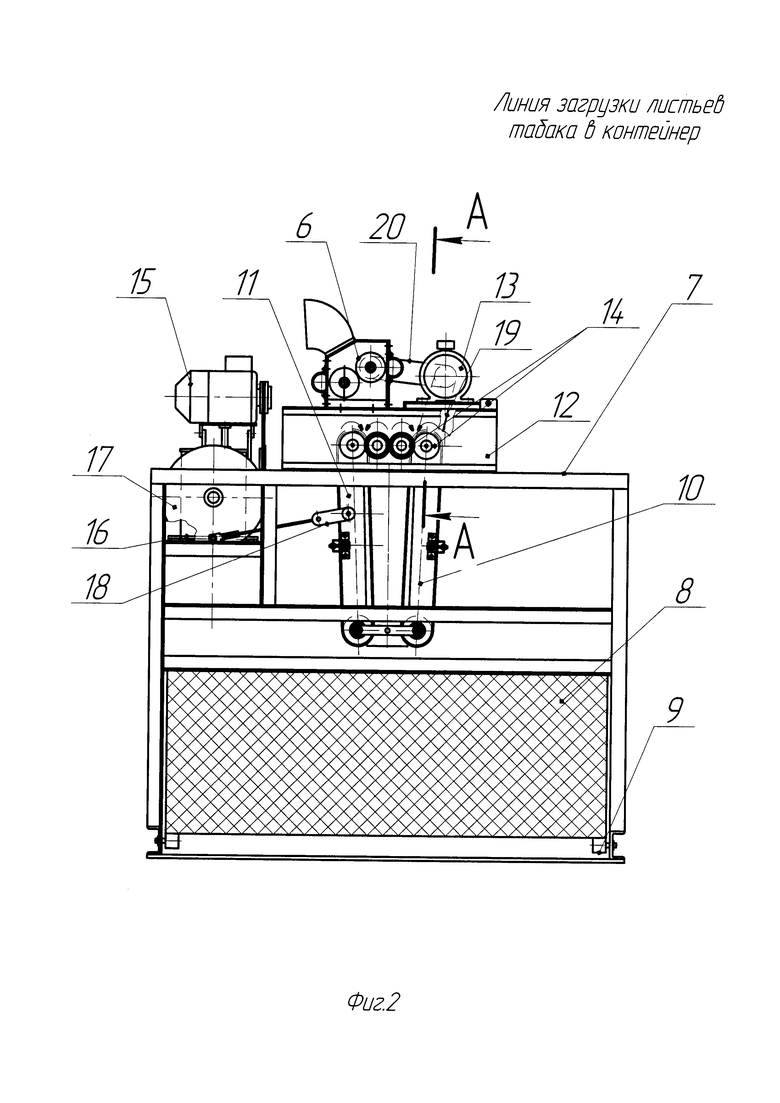

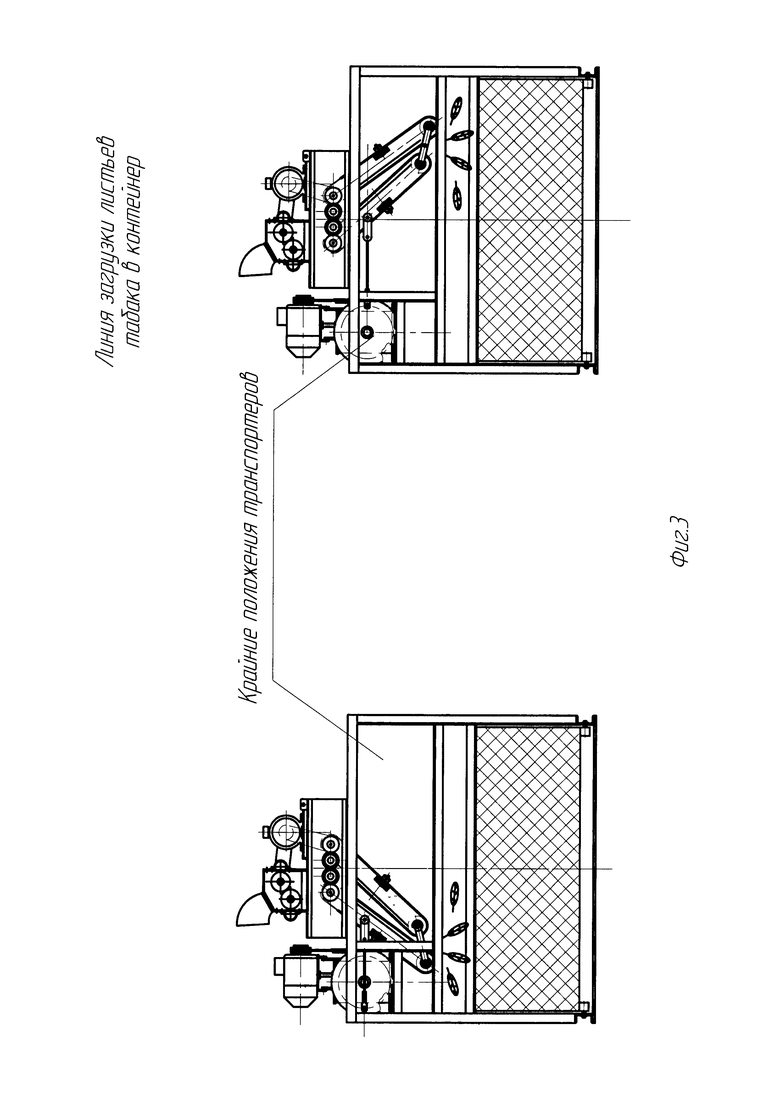

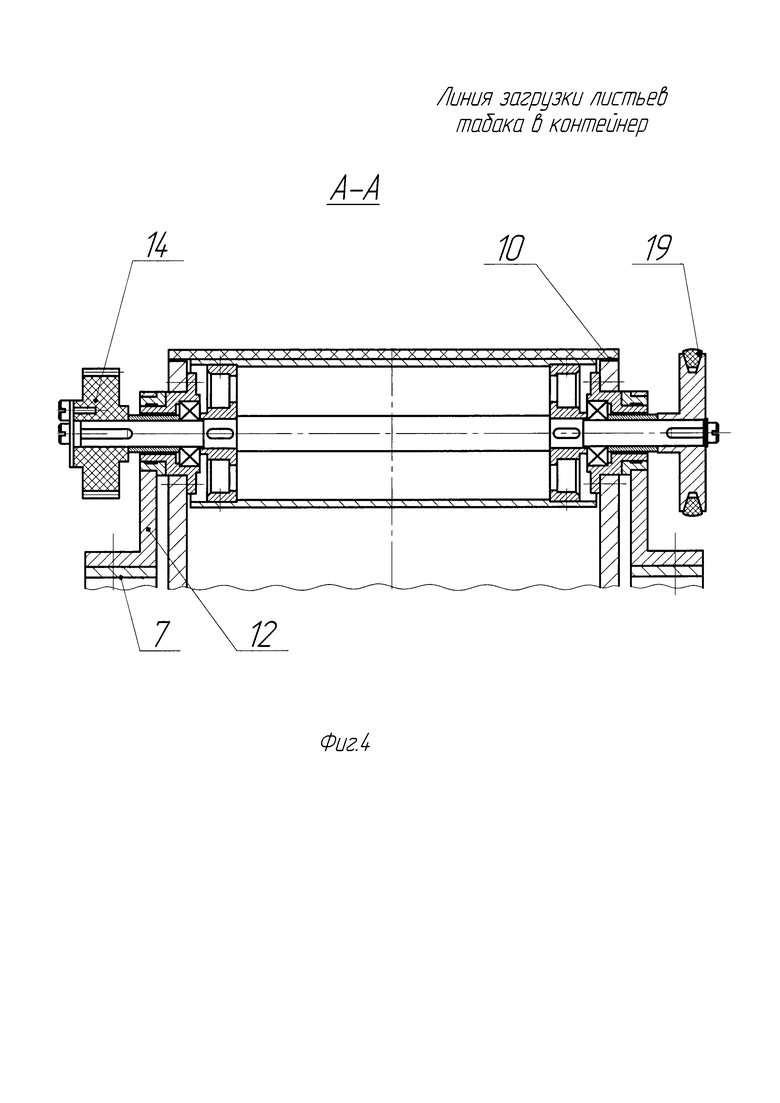

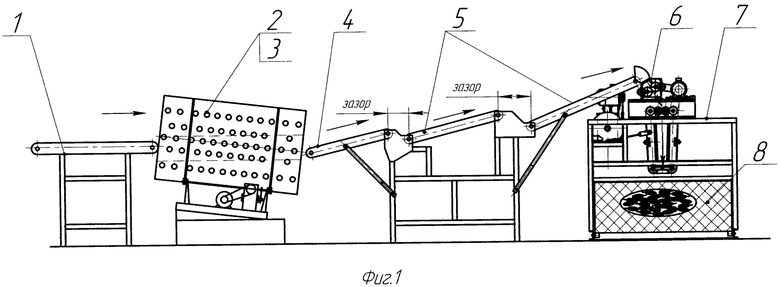

На фиг. 1 показана схема линии загрузки листьев табака в контейнер, на фиг. 2 представлено устройство для укладки листьев в контейнер, на фиг. 3 изображен процесс укладки листьев транспортерами устройства в их крайних положениях, на фиг. 4 - разрез А-А.

Линия загрузки листьев табака в контейнер, фиг. 1, фиг. 2, состоит из устройства для полистной расщипки и ориентации листьев, содержащего подающий транспортер 1, барабан расщипки 2, имеющий по образующей поверхности отверстия 3, выносной транспортер 4 и растягивающие транспортеры 5, установленные с зазором между ними. В состав линии также входят устройство для прорезания средних жилок 6, устройство для укладки листьев в контейнер 7, сменные сетчатые контейнеры 8.

Устройство для укладки листьев в контейнер 7, фиг. 2, фиг. 4, имеет рамную конструкцию и включает рольганг 9 для установки и выемки контейнера 8, в верхней части конструкции установлена рама 12 для размещения электродвигателя 13 и прорезателя средних жилок 6. На раме 12 закреплены верхние приводные валы транспортеров 10 и 11. Валы на раме установлены в подшипниковых опорах параллельно друг другу, нижние ведомые валы транспортеров соединены связующей стяжкой, между транспортерами имеется зазор для прохода листьев, который имеет конусное сужение книзу. Электродвигатель 13 является общим приводом для ведущего транспортера 10 и устройства для прорезания средних жилок 6. Установленный на электродвигателе двухручьевой шкив передает вращение на прорезатель 6 посредством ременной передачи 20 и на ведущий вал транспортера 10 ременной передачей 19. На раме 12 и приводных валах транспортеров 10 и 11 размещается зубчатый механизм 14 для передачи движения от ведущего транспортера 10 ведомому транспортеру 11, который так же обеспечивает синхронность движения лент обоих транспортеров. На общей раме установлен привод, включающий электродвигатель 15, редуктор 16, кривошип 17, шатун 18. Кривошипно-шатунный механизм осуществляет колебательное движения транспортеров, фиг. 3, и обеспечивает равномерность укладки листьев в контейнере.

Принцип работы линии загрузки листьев табака в контейнер.

Доставленные с поля накопители с листьями разгружаются в устройство для полистной расщипки и ориентации листьев, фиг. 1. Оператор укладывает листья пачками на подающий транспортер 1, который загружает массу листьев через загрузочное окно во вращающийся барабан расщипки 2. В барабане происходит полистное разделение табачной массы путем ее подъема внутренними лопастями барабана и сбрасыванием вниз, при ударе пачки листьев испытывают сдвиговые нагрузки и разделяются полистно, при этом через отверстия 3 барабана удаляются минеральные и органические примеси. Отдельные листья попадают на выносной транспортер 4 и через выходное окно барабана транспортируются на растягивающие транспортеры 5, установленные с зазорами, через которые отсеиваются части и мелкие фракции листьев в отдельную технологическую тару, которую затем направляют на сушку. Целые листья поступают на последующие операции, фиг. 2, прорезание 6 и загрузку устройством 7 в контейнер 8 для их сушки. На растягивающих транспортерах 5 листья в своем движении ориентируются узкой стороной вперед и поступают на прорезатель средних жилок, где производится продольное прорезание средней жилки. Прорезатель 6 входит в состав устройства для укладки листьев в контейнер 7 и размещается на раме 12. Привод прорезателя осуществляется посредством ременной передачи 20 от двигателя 13. Двигатель 13 также осуществляет привод ведущего транспортера 10 через ременную передачу 19. Листья, прошедшие через прорезатель, поступают в зазор между лентами транспортеров 10 и 11. Зубчатый механизм 14 передает вращение от ведущего транспортера 10 ведомому транспортеру 11 таким образом, что перемещение лент обоих транспортеров происходит в синхронном режиме. Листья, поступившие в зазор между движущимися со скоростью транспортерными лентами выбрасываются в контейнер 8. Зазор между транспортерами имеет конусное сужение книзу, поэтому листья с усиливающимся воздушным потоком вылетают в контейнер с определенным ускорением. Послойное распределение листьев в контейнере по его ширине осуществляется за счет привода кривошипно-шатунного механизма 15, 16, 17, 18, осуществляющего колебательное движение спаренных, за счет связующей стяжки, транспортеров 10 и 11. Полный оборот кривошипа 17, установленного на редукторе 16, обеспечивает перемещение транспортеров от крайнего правого положения до крайнего левого положения в пределах ширины контейнера 8, фиг. 3. Заполненный листьями контейнер 8 выдвигается по рольгангу 9 и на его место устанавливается пустой контейнер.

Контейнер 8 перед загрузкой в сушильную камеру должен перекрываться крышкой с отверстиями, через которые масса листьев фиксируется специальными иглами для предотвращения сползания листьев в процессе сушки, и поворачиваться на 90°.

Установка в линии устройства для укладки листьев табака в контейнер расширяет ее функциональные возможности. При сушке листьев в контейнере не требуется их определенная ориентация, а наоборот хаотичное распределение способствует лучшим условиям сушки и соответствует современным тенденциям по сушке в массе в неориентированном состоянии.

Снижаются трудозатраты при загрузке листьев в контейнер, так как нет прерывания потока. Листья с растягивающего транспортера поступают непосредственно в прорезатель, установленный на устройстве для укладки листьев в контейнер, и после прорезателя поступают прямо в зазор между транспортерами и далее на укладку в контейнер. При этом общий привод прорезателя 6 и ведущего транспорта 10 позволяет согласовать скорость потока листьев и упрощает конструкцию приводных механизмов.

Колебательное движение транспортеров при поточной подаче листьев обеспечивает разнонаправленное распределение их в контейнере с чередованием черешковой и верхушечной зоны, способствующее равномерной плотности их укладки. Это улучшает условия сушки, способствует равномерному высушиванию листьев, обеспечивает товарное качество получаемого сырья.

Перемещение листьев синхронно вращающимися лентами транспортеров, в зазоре с конусным сужением книзу между ними, происходит с ускорением и, следовательно, с увеличенной силой выброса, что естественным образом способствует уплотнению насыпной массы в контейнере.

Линия загрузки табака в контейнер прошла испытания в ФГБНУ ВНИИТТИ и показала высокую эффективность. Снижение трудозатрат на загрузке в контейнер, за счет установка в линии устройства для укладки листьев табака, повысило производительность труда на линии в 5 раз. Неравномерность плотности укладки листьев в пределах контейнера для различных сортотипов табака была не более 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ЗАГРУЗКИ ЛИСТЬЕВ ТАБАКА В КОНТЕЙНЕР | 2017 |

|

RU2641866C1 |

| ЛИНИЯ ЗАГРУЗКИ ЛИСТЬЕВ ТАБАКА ИЗ РУЛОННЫХ НАКОПИТЕЛЕЙ В КОНТЕЙНЕР | 2018 |

|

RU2696873C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОДГОТОВКИ ТАБАКА К СУШКЕ | 2020 |

|

RU2753311C1 |

| МАШИНА ДЛЯ ПОДГОТОВКИ ЛИСТЬЕВ ТАБАКА К СУШКЕ | 2012 |

|

RU2504306C2 |

| Табакоуборочный комбайн | 1979 |

|

SU791296A1 |

| Устройство для расщипывания кип табака | 1987 |

|

SU1421293A1 |

| ЛИНИЯ ФЕРМЕНТАЦИИ ТАБАКА В РЫХЛОЙ МАССЕ И УПАКОВКИ В КИПЫ | 2018 |

|

RU2673147C1 |

| Устройство для автоматической укладки листьев табака | 1986 |

|

SU1389716A1 |

| Устройство для расщипки кип табака | 1972 |

|

SU450569A1 |

| Устройство для полистного разделения массы табачных листьев | 1980 |

|

SU938914A1 |

Изобретение относится к линии загрузки листьев табака в контейнер, которая содержит устройство для полистной расщипки и ориентации листьев, систему выносного и растягивающих транспортеров, устройство для прорезания средних жилок листьев, причем она снабжена устройством для укладки листьев в контейнер, а устройство для прорезания входит в его состав и имеет общий с ним привод. Технический результат заключается в снижении трудоемкости загрузки и обеспечении равномерной плотности укладки листьев в контейнере. 1 з.п. ф-лы, 4 ил.

1. Линия загрузки листьев табака в контейнер, содержащая устройство для полистной расщипки и ориентации листьев, систему выносного и растягивающих транспортеров, устройство для прорезания средних жилок листьев, отличающаяся тем, что она снабжена устройством для укладки листьев в контейнер, а устройство для прорезания входит в его состав и имеет общий с ним привод.

2. Линия загрузки листьев табака в контейнер, по п. 1, отличающаяся тем, что устройство для укладки листьев в контейнер для сушки содержит раму, в верхней части которой установлены в подшипниковых опорах параллельно друг другу приводные валы двух транспортеров, в нижней части ведомые валы транспортеров соединены связующей стяжкой, между транспортерами имеется зазор с конусным сужением книзу для прохода листьев, привод ведущего транспортера и устройства для прорезания средних жилок листьев осуществляется от одного электродвигателя, зубчатый механизм передает движение от ведущего транспортера к ведомому транспортеру и обеспечивает синхронность движения лент обоих транспортеров, а кривошипно-шатунный механизм осуществляет колебательное движение транспортеров.

| Фрикционная сцепная муфта | 1924 |

|

SU1605A1 |

| Кассета для нанизывания и сушки табачных листьев | 1987 |

|

SU1496757A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ТАБАЧНЫХ ЛИСТЬЕВ НА ШНУРЕ | 2004 |

|

RU2246240C1 |

Авторы

Даты

2017-01-16—Публикация

2015-11-18—Подача