Изобретение относится к области получения 1-алкенов, пригодных для использования в процессах полимеризации или синтезах, требующих алкена с крайним положением двойной связи.

Известен [Н.Н.Лебедев, «Химия и технология основного органического и нефтехимического синтеза», М.: Химия, 1975, с.70-71] способ получения 1-бутена путем димеризации этилена в присутствии металлоорганических соединений (триэтилалюминия) и никеля. Способ является сложным, дорогостоящим и требует высокой степени очистки и осушки исходного этилена.

Известен способ [С.Ю.Павлов, «Выделение и очистка мономеров для синтетического каучука». Л.: Химия, 1987, с.51-75, 93-102] извлечения смеси бутенов (1-бутена, 2-бутена и изобутена) из различных С4-фракций термического или термокаталитического превращения углеводородов, при котором бутаны, бутадиены и примеси ацетиленовых углеводородов отделяют в двух или трех системах экстрактивной ректификации с полярным(и) агентом(ами).

Способ является весьма сложным и дорогостоящим; он не обеспечивает отделения 1-бутена от изобутена и глубокой очистки 1-бутена от бутадиена(ов), а также превращения 2-бутенов в 1-бутен.

Известны [С.Ю.Павлов, там же, с.128-142] способы извлечения изобутена из смесей углеводородов С4 (в том числе содержащих 1-бутен) путем его взаимодействия с гидроксилсодержащими соединениями (водой, спиртами, кислотами). Способы сложны и, как правило, не обеспечивают глубокой очистки бутенов от изобутена, а также отделения бутадиена(ов).

Известен [С.Ю.Павлов, там же, с.142-144] способ превращения 1-бутена (обычно в смесях углеводородов С4) в 2-бутены путем его изомеризации в присутствии катализаторов, обеспечивающих смещение кратной связи, в частности кислот (в том числе иммобилизованных), щелочных металлов или катализаторов, содержащих металлы переменной валентности, например палладий, в присутствии водорода. Способ предложен для получения 2-бутенов и выделения изобутена из смесей углеводородов С4. Способ, однако, не позволяет получать чистый 1-бутен.

Обычной ректификацией выделить чистый 1-бутен из сложных смесей углеводородов С4 невозможно, так как он образует азеотроп с изобутеном, тангенциальный азеотроп с 1,3-бутадиеном и почти тангенциальный азеотроп с изобутаном.

Нами найден способ получения чистого 1-бутена с помощью изомеризации в 1-бутен 2-бутена(ов), предварительно тщательно очищенного(ых) ректификацией от углеводородов, которые невозможно отделить обычной ректификацией от 1-бутена.

Мы заявляем способ получения чистого 1-бутена, возможно с примесью н-бутана, из исходной смеси преимущественно углеводородов С4, содержащей н-бутены, примесь(и) изобутена и/или бутадиена(ов) и возможно также содержащей бутан(ы), включающий как минимум ректификацию, при котором исходную смесь подвергают одно- или двухкратной ректификации предпочтительно с предшествующей и/или одновременной, и/или промежуточной изомеризацией в ней 1-бутена в 2-бутены, выводят в составе дистиллята углеводороды с нормальными температурами кипения ниже минус 4°С, возможно частично н-бутан, и в оставшемся потоке, содержащем преимущественно 2-бутен(ы) и возможно остальную часть н-бутана, проводят изомеризацию 2-бутена(ов) в 1-бутен и выделяют ректификацией в качестве дистиллята 1-бутен, возможно с примесью н-бутана.

В качестве вариантов, способствующих эффективному осуществлению способа по п.1, мы заявляем способы, при которых

- в качестве исходной углеводородной смеси используют смесь, получаемую в процессах термического или термокаталитического превращения углеводородов после удаления из нее большей части 1,3-бутадиена и/или изобутена, предпочтительно при остаточном содержании каждого из них менее 3 мас.%, и возможно удаления бутана(ов);

- при ректификации углеводородной смеси от 2-бутена(ов) выводят боковой поток, в котором проводят катализируемую изомеризацию 1-бутена в 2-бутен и изомеризат возвращают в ту же ректификационную зону ниже точки вывода указанного бокового потока;

- в качестве катализатора(ов) изомеризации используют содержащий(е) кислотные группы твердый(е) катализатор(ы), возможно при дополнительном разбавлении насыщенным(и) углеводородом(ами);

- используют твердые изомеризующие катализаторы, содержащие металлы переменной валентности из группы, включающей никель, палладий, медь, кобальт, платину, предпочтительно в присутствии небольшого количества водорода, повышающего активность катализатора и гидрирующего бутадиен(ы) и/или ацетиленовые соединения;

- изомеризацию 2-бутена(ов) в 1-бутен проводят при температуре, как минимум на 30°С, предпочтительно более чем на 40°С, превышающей температуру изомеризации 1-бутена в 2-бутены, но не приводящей к существенной скелетной изомеризации углеводородов;

- изомеризацию 2-бутена(ов) в 1-бутен проводят в газовом или газожидкостном состоянии;

- изомеризацию 2-бутена(ов) в 1-бутен проводят в жидком состоянии в присутствии инертного индивидуального или смешанного углеводородного растворителя, компоненты которого имеют температуры кипения выше 1-бутена и не образуют с ним азеотропных смесей;

- зону изомеризации 2-бутена в 1-бутен соединяют с зоной ректификационной отгонки 1-бутена таким образом, что как минимум часть непроизомеризовавшегося 2-бутена возвращается в зону указанной изомеризации;

- зону изомеризации 2-бутена(ов) в 1-бутен соединяют с зоной(ами) ректификации 1-бутена от 2-бутена таким образом, что они образуют единую реакционно-ректификационную систему;

- проводят дополнительную ректификацию 1-бутена от н-бутана с выводом потока, содержащего преимущественно н-бутан из нижней части ректификационной зоны;

- ректификацию 1-бутена от н-бутана, возможно в сочетании с изомеризацией 2-бутена(ов) в 1-бутен, проводят в присутствии насыщенного(ых) углеводорода(ов) с температурой(ами) кипения, более чем на 25°С превышающей(ими) температуру кипения н-бутана;

- получают продукт, содержащий преимущественно 1-бутен, в котором содержание других ненасыщенных углеводородов не превышает 0,01 мас.%, предпочтительно не превышает 0,0005 мас.%.

Изомеризация 1-бутена в 2-бутен может проводиться при температуре от 0 до 150°С, которая выбирается в зависимости от активности применяемого катализатора. Равновесие изомеризации тем больше сдвинуто в сторону образования 2-бутенов, чем ниже используемая температура. В частности, при 40°С в равновесной углеводородной смеси 1-бутен и 2-бутены (сумма) находятся в пропорции 3,2%:96,8%, при 80°С - в пропорции 5,5%:94,5%.

Для более полной изомеризации 2-бутена(ов) в 1-бутен предпочтительна более высокая температура и/или непрерывное удаление 1-бутена из зоны реакции.

Целесообразно проведение реакций изомеризации 1-бутена в 2-бутены в жидкой фазе, так как при этом ниже энергозатраты и в случае образования олигомеров бутенов они легко удаляются с жидкостью, не дезактивируя катализатор.

Изомеризация 2-бутена(ов) в 1-бутен может проводиться в паровой или жидкой фазе (либо парожидкостном состоянии), при соблюдении условий и способов, предлагаемых в формуле и описании изобретения.

Могут использоваться одна или несколько (последовательных) реакционных зон, предпочтительно прямоточных. В вертикальных реакционных зонах возможно направление потока сверху вниз или снизу вверх. Пространство между частицами может быть заполнено жидкостью либо может использоваться реакционная зона оросительного типа, когда катализатор сверху орошают потоком жидкости, но между сечениями зоны сохраняется свободное сообщение по паровой (газовой) фазе. Последний способ удобен для проведения изомеризации (или гидроизомеризации) в присутствии катализатора с металлом(ами) переменной валентности и водорода.

Применение изобретения иллюстрируется фиг.1-3 и примерами. Указанные фиг.1-3 и примеры не исчерпывают вариантов использования изобретения и возможные варианты при обязательном соблюдении сути изобретения, изложенной в п.1 формулы изобретения.

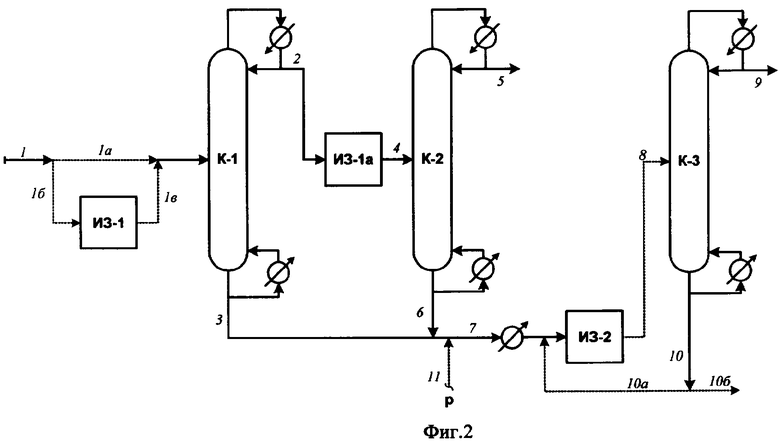

Согласно фиг.1 исходная углеводородная смесь поступает по линии 1 и далее по линии 1а (далее 4) ее подают в ректификационную колонну К-1 и/или по линии 1б подают в зону изомеризации ИЗ-1, из которой изомеризат выводят по линии 3 и вводят по линии 4 в К-1.

Возможно по линии 14 (в линию 1) и/или по линии 14а (в линию 7) подают инертный растворитель Р. Возможно по линии 13 подают водородсодержащий поток.

Из К-1 выводят по линии 5 дистиллят легких углеводородов С4 и по линии 6 выводят кубовый остаток, содержащий (по отношению к углеводородам С4) преимущественно 2-бутены. Поток 6 подогревают и по линии 7 подают в зону изомеризации ИЗ-2.

Из ИЗ-2 по линии 8 поток изомеризата подают в ректификационную колонну К-2. Из К-2 по линии 9 выводят дистиллят, содержащий чистый 1-бутен (возможно с примесью н-бутана). По линии 10 выводят кубовый остаток, который по линии 10а (далее 7) рециркулируют в ИЗ-2 и/или выводят из системы по линии 10б.

Поток 9 может быть направлен на дополнительную ректификацию в колонну К-3. Из нее по линии 11 выводят концентрированный чистый 1-бутен и по линии 12 выводят кубовый остаток, содержащий преимущественно н-бутан.

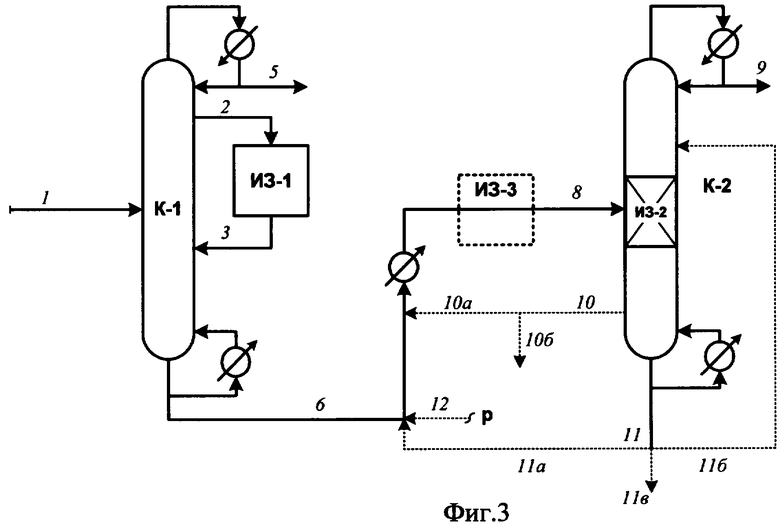

Согласно фиг.2 исходную смесь 1 подают сначала на ректификацию в колонну К-1 непосредственно (линия 1а) и/или после изомеризации в зоне ИЗ-1. Из К-1 выводят по линии 2 дистиллят, который направляют в зону изомеризации ИЗ-1а, и выводят по линии 3 кубовый остаток, содержащий преимущественно 2-бутены и возможно н-бутан.

Изомеризат из ИЗ-1а по линии 4 подают в колонну К-2. Из К-2 выводят по линии 5 дистиллят; по линии 6 - кубовый остаток, содержащий преимущественно 2-бутены и возможно н-бутан.

Потоки 3 и 6 соединяют и подают по линии 7 в зону изомеризации ИЗ-2. Возможно к потоку 7 присоединяют поток инертного растворителя Р (линия 11). Из ИЗ-2 по линии 8 изомеризат подают в колонну К-2. Из К-2 по линии 9 выводят чистый 1-бутен (возможно с примесью н-бутана) и по линии 10 - кубовый остаток, который по линии 10а рециркулируют в ИЗ-2 и/или выводят из системы по линии 10б.

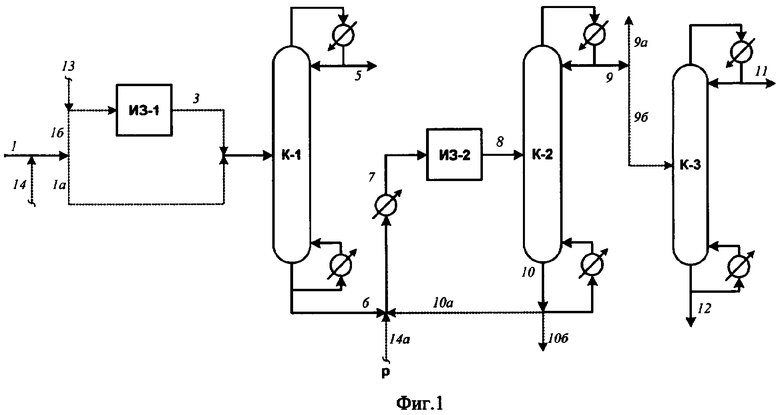

Согласно фиг.3 исходную смесь по линии 1 подают в ректификационную колонну К-1, соединенную боковым потоком с зоной изомеризации ИЗ-1, из которой изомеризат по линии 3 возвращают в К-1.

Из К-1 по линии 5 выводят дистиллят и по линии 6 выводят кубовый остаток, содержащий преимущественно 2-бутены и возможно н-бутан, который подают в реакционно-ректификационную систему К-2 непосредственно или через промежуточную зону изомеризации ИЗ-3. Возможно к потоку 6 присоединяют по линии 12 инертный растворитель Р.

Система К-2 включает зону изомеризации ИЗ-2 и укрепляющую и исчерпывающую ректификационные зоны. Указанные зоны могут быть расположены в одном колонном аппарате К-2 или в отдельных аппаратах, которые соединены противоточными жидкостными и паровыми потоками (такое соединение выполняет функции единого реакционно-ректификационного аппарата).

Из К-2 сверху выводят по линии 9 в качестве дистиллята чистый 1-бутен (возможно с примесью н-бутана). Возможно в виде бокового потока выводят по линии 10 поток, содержащий преимущественно 2-бутены и/или н-бутан, который рециркулируют в зоны ИЗ-2 и/или ИЗ-3.

По линии 11 выводят кубовый остаток, который рециркулируют по линии 11а в зону ИЗ-2 колонны (агрегата) К-2 (при значительном содержании в нем 2-бутенов) и/или подают по линии 11б в укрепляющую часть аппарата (агрегата) К-2 (если в нем в основном присутствует(ют) насыщенные углеводороды с числом углеродных атомов более 4) и/или выводят из системы по линии 11в.

Примеры

В примерах концентрации указаны в мас.%.

Пример 1

Переработке в соответствии с фиг.1 (без использования ИЗ-1 и колонны К-3) подвергают смесь преимущественно углеводородов С4, полученную из С4-фракции пиролиза бензина после извлечения из нее бутадиенов, в основном 1,3-бутадиена, экстрактивной ректификацией с полярным растворителем (ацетонитрилом) и изобутена (путем взаимодействия с метанолом и получения метил-трет-бутилового эфира).

Ректификационная зона К-1 имеет эффективность 80 теор. тарелок. В зоне ИЗ-2 изомеризацию проводят в газовой фазе в присутствии катализатора - силицированного оксида алюминия - при 180°С и давлении 4,1-4,2 ата. Ректификационная зона К-2 имеет эффективность 65 теор. тарелок. Ее кубовый остаток преимущественно рециркулируют в ИЗ-2 по линии 10а и частично выводят по линии 10б.

Масса и состав основных потоков даны в табл.1.

Пример 2

Переработку проводят аналогично примеру 1 (с использованием смеси аналогичного состава), но в отличие примера 1 дистиллят ректификационной зоны К-2 подвергают дополнительно ректификации в ректификационной зоне К-3 эффективностью 80 теор. тарелок. В К-3 1-бутен отделяют в качестве дистиллята преимущественно от н-бутана; в кубовом остатке выводят преимущественно н-бутан.

Масса и состав основных потоков даны в табл.1.

Пример 3

Исходную смесь, аналогичную указанной в примере 1, перерабатывают согласно фиг.1. В отличие от примеров 1 и 2 исходную смесь первоначально подают в зону ИЗ-1 и из нее изомеризат направляют в ректификационную зону К-1.

В ИЗ-1 изомеризацию проводят в присутствии катализатора, содержащего 35 мас.% никеля на твердом носителе (кизельгуре), и водорода. Одновременно с изомеризацией 1-бутена в 2-бутен в ИЗ-1 осуществляется гидрирование присутствующего бутадиена. В ИЗ-1 температура 30-35°С и давление 5-6 ата.

В ИЗ-2 изомеризацию 2-бутена в 1-бутен проводят в жидкой фазе в присутствии термостойкого сульфокатионита (статическая обменная емкость СОЕ=4,3 г-экв/кг кат.) при температуре 170-180°С.

Ректификационная зона К-1 имеет эффективность 60 теор. тарелок, зона К-2 - эффективность 70 теор. тарелок.

Поток 10б составляет 0,7 кг/ч (в основном димеры н-бутенов).

В ИЗ-1 конверсия присутствующего 1-бутена в 2-бутен составляет 94%; конверсия (гидрирование) бутадиена в основном в 2-бутены составляет 95%. На выходе из ИЗ-1 соотношение 2-бутены: 1-бутен в смеси составляет 27,7:1, концентрация 1-бутена 2,7%, 2-бутенов 74,3%, 1,3-бутадиена 0,07 мас.%.

В кубовом остатке (83,6 кг/ч) зоны К-1 ˜88,2% 2-бутенов, 11,8% н-бутана, 0,001% изобутена, менее 0,0005% 1,3-бутадиена.

В зоне ИЗ-2 конверсия 2-бутенов в 1-бутен за проход составляет 12-13%; благодаря рециркуляции кубового остатка из К-2 в зону ИЗ-2 общая конверсия 2-бутена в 1-бутен составляет более 99%.

При подаче (в ИЗ-1) 100 кг/ч исходной смеси получают 83,3 кг/ч дистиллята зоны К-2, который содержит ˜88,2% 1-бутена, ˜11,8% н-бутана, 0,001% изобутена, 0,002-0,003% 2-бутенов, менее 0,0005% 1,3-бутадиена.

Из К-1 выводят ˜16,4 кг/ч дистиллята, содержащего 38,4% изобутана, 23,2% н-бутана, 9,1% изобутена, 16,5% 1-бутена, 6,7% 2-бутенов, 6,1% углеводородов С3.

Пример 4

Переработку проводят аналогично примеру 3, но в отличие от него дистиллят зоны К-2 подвергают дополнительно ректификации в зоне К-3 эффективностью 70 теор. тарелок. Получают 73,7 кг/ч дистиллята К-2, содержащего ˜99,0% 1-бутена, 1,0% н-бутана, ˜0,001% изобутена и менее 0,0005% бутадиена.

Пример 5

Переработку исходной смеси, аналогичной примеру 1, проводят согласно фиг.2.

В ИЗ-1 изомеризацию 1-бутена в 2-бутен и одновременно гидрирование бутадиена проводят в жидкой смеси в присутствии катализатора «палладий (1,2 мас.%) на оксиде алюминия» в присутствии водорода при температуре 40-45°С и давлении 4-5 ата. Конверсия 1-бутена 75%, конверсия (гидрирование) бутадиена 93%.

В ИЗ-1а используют сульфокатионит (СОЕ=5,1 г-экв/кг кат.) при температуре жидкости 70°С; конверсия 1-бутена 90%. Эффективность зоны К-1 60 теор. тарелок, зоны К-2 - 70 теор. тарелок.

В ИЗ-2 изомеризацию 2-бутена в 1-бутен проводят в жидкой смеси в присутствии термостойкого сульфокатионита (СОЕ=4,2 мг-экв/кг кат.) при 170°С. Конверсия 2-бутена за проход 11-13%, в целом (благодаря рециклу) 99%.

Поток 3 (из К-1) в количестве 72 кг/ч содержит преимущественно 2-бутены (90%) и н-бутан (˜10%).

Поток 6 (из К-2) в количестве 13 кг/ч содержит ˜87% бутенов, 13% н-бутана, 0,002% изобутена, менее 0,0005% бутадиена.

Поток 5 («легкие» углеводороды из К-2) в количестве 15 кг/ч содержит 6,9% углеводородов С3, 72,1% бутанов, 10,3% изобутена, 7,6% 1-бутена, 3,0% 2-бутена.

Поток 9 (из К-3) в количестве 84,4 кг/ч содержит 89,5% 1-бутена, 10,5% н-бутана, 0,002% изобутена, 0,002% 2-бутенов, менее 0,0005% 1,3-бутадиена.

Пример 6

Поток 9, получаемый в примере 5, подвергают ректификации в дополнительной ректификационной зоне эффективностью 50 теор. тарелок (на фиг.2 не указана) в присутствии насыщенных углеводородов С5-С6 (преимущественно н-пентана с примесью гексанов). Насыщенные углеводороды вводят в верхнюю часть указанной ректификационной зоны, на 10 теор. тарелок ниже вывода парового потока в дефлегматор. На большинстве тарелок ниже ввода насыщенных углеводородов поддерживают их концентрацию 50-60 мас.%. Присутствие указанных насыщенных углеводородов повышает относительную летучесть 1-бутена по отношению к н-бутану.

В качестве дистиллята выводят в количестве 75,5 кг/ч поток, содержащий 99,5% 1-бутена и ˜0,5% н-бутана (содержание изобутена ˜0,002%, 1,3-бутадиена менее 0,0005%).

В качестве кубового остатка выводят смесь указанных углеводородов С5-С6 с н-бутаном.

Пример 7

Переработке подвергают С4-фракцию каталитического крекинга по схеме, показанной на фиг.3.

В зоне ИЗ-1 используют мелкозернистый (0,4-1,3 мм) сульфокатионит, имеющий СОЕ=5,1 г-экв/кг кат. Изомеризацию 1-бутена в 2-бутен ведут в боковом потоке ректификационной зоны К-1 при 60-65°С.

Зона К-1 имеет эффективность 70 теор. тарелок.

Для изомеризации 2-бутена в 1-бутен используют реакционно-ректификационный агрегат К-2, в среднюю зону (ИЗ-2) которого помещен крупнозернистый (5-8 мм) стойкий сульфокатионитный катализатор. Температура в зоне ИЗ-2 ˜100-120°С. Укрепляющая и исчерпывающая зоны агрегата имеют эффективность по 70 теор. тарелок.

Выводимый снизу поток 11 частично рециркулируют по линии 11а и частично выводят из системы по линии 11 в (линии 10, 10а и 11б и зону ИЗ-3 не используют).

Конверсия 1-бутена в ИЗ-1 составляет (с учетом рецикла) 85%; конверсия 2-бутена в зоне ИЗ-2 ˜99%.

Масса и состав основных потоков показаны в табл.2

Пример 8

Переработку С4-фракции каталитического крекинга осуществляют подобно описанному в примере 7 (по фиг.3).

В отличие от примера 7 используют дополнительно зону ИЗ-3, причем катализатор равномерно распределен между ИЗ-2 и ИЗ-3. Рециркуляцию непревращенных 2-бутенов и н-бутана частично осуществляют по линиям 10, 10а (далее ИЗ-3 и линия 8); часть потока 10 выводят по линии 10б. В зоне К-2 поддерживают концентрацию растворителя Р (смеси инертных углеводородов - гексанов) более 60 мас.% ниже его подачи по линии 11б, которые рециркулируют по линии 11б. Компенсацию потерь «Р» осуществляют вводом по линии 12.

Конверсия 2-бутена (с учетом рециклов) составляет более 99,5%.

По линии 9 выводят в количестве 45,5 кг/ч поток, содержащий - 99,5% 1-бутена, 0,5% н-бутана, 0,01% 2-бутенов, 0,002% изобутена, 0,0005% бутадиена.

По линии 10б выводят 8,3 кг/ч потока (в т.ч. 7,5 кг углеводородов), содержащего в основном 81,7% н-бутана, 9,1% 2-бутенов и 9,2% растворителя.

Пример 9

Переработке подвергают н-бутеновую фракцию, которая выделена из С4-фракции пиролиза путем извлечения из последней 1,3-бутадиена, отделения бутанов (экстрактивной ректификацией) и извлечения (с помощью химического превращения) изобутена. Фракция содержит 51,9% 1-бутена, 45,1% 2-бутенов, 1,0% изобутена, 0,8% н-бутана, 1,2% 1,3-бутадиена и подается в количестве 100 кг/ч.

Используется схема, подобная фиг.1 (с включением узла ИЗ-1 и колонны К-3; узел ИЗ-2 установлен на боковом отборе колонны К-2 с возвратом изомеризата в нижнюю зону колонны).

В ИЗ-1 - катализатор Ni на носителе в присутствии водорода. Температура 35-40°С. Конверсия 1-бутена в 2-бутен 92,6%, конверсия 1,3-бутадиена >99%.

В ИЗ-2 - термостойкий сульфокатионитный катализатор. Температура в ИЗ-2 150°С, конверсия 2-бутена в 1-бутен с учетом рецикла более 99%.

К-1 имеет 60 теор. тарелок, К-2 70 теор. тарелок, К-3 75 теор. тарелок.

По линии 5 выводят 5 кг/ч потока, содержащего ˜72,9% 1-бутена, 20% изобутена, 7% н-бутана и менее 0,1% 1,3-бутадиена.

По линии 9 выводят 95 кг/ч потока, содержащего ˜99,6% 1-бутена и 0,4% н-бутана, 0,003% изобутена, 0,003% 2-бутенов, 0,001% 1,3-бутадиена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ АЛКАН-АЛКЕНОВЫХ ФРАКЦИЙ | 2008 |

|

RU2379277C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1-БУТЕНА ИЗ C-ФРАКЦИЙ | 2010 |

|

RU2436758C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА | 2006 |

|

RU2304133C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2286984C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

Использование: нефтехимия. Сущность: исходную смесь преимущественно углеводородов С4, содержащую н-бутены, примесь(и) изобутена и/или бутадиена(ов) и возможно также содержащую бутан(ы), подвергают одно- или двухкратной ректификации предпочтительно с предшествующей и/или одновременной, и/или промежуточной изомеризацией в ней 1-бутена в 2-бутены. В составе дистиллята выводят углеводороды с нормальными температурами кипения ниже минус 4°С, возможно частично н-бутан, в оставшемся потоке, содержащем преимущественно 2-бутен(ы) и возможно остальную часть н-бутана, проводят изомеризацию 2-бутена(ов) в 1-бутен и выделяют ректификацией в качестве дистиллята 1-бутен, возможно с примесью н-бутана. Технический результат: упрощение технологии процесса. 12 з.п. ф-лы, 3 ил., 2 табл.

| US 5087780 А, 11.02.1992 | |||

| US 6242662 А, 05.06.2001 | |||

| US 6919016 B2, 09.07.2005 | |||

| US 4293728 А, 06.10.1981 | |||

| СПОСОБ ОТДЕЛЕНИЯ ИЗОБУТЕНА ОТ НОРМАЛЬНЫХ БУТЕНОВ | 2000 |

|

RU2229471C2 |

Авторы

Даты

2007-08-10—Публикация

2006-06-13—Подача