Область техники, к которой относится изобретение

Настоящее изобретение относится к производству бутылок, контейнеров и других изделий из композиций сложных полиэфиров и полипропилена, которые проявляют более высокие скорости нагрева в результате введения в полимер малых количеств углеродной сажи. Более высокие скорости нагрева сокращают время и уменьшают количество электроэнергии, которые требуются для производства контейнеров, изготовляемых из полиэтилентерефталата и полипропилена посредством литья под давлением с раздувом и ориентированием.

Уровень техники, к которому относится изобретение

Полимерные композиции на основе полиэтилентерефталата (РЕТ) и полипропилена (РР) представляют собой хорошо известные упаковочные материалы. Например, патент US 4340721 описывает РЕТ композицию, используемую для производства бутылок для напитков и других контейнеров (в дальнейшем в этом документе называемых «бутылками») посредством различных способов литья под давлением.

Изготовленные из РЕТ бутылки, такие как для минеральной воды и газированных напитков, как правило, получают литьем под давлением с раздувом и ориентированием. Этот способ включает в себя литьевое формование «преформы», которую затем перерабатывают в бутылку конечной формы посредством литья под давлением с раздувом. Это можно проводить с помощью отдельных установок для литья под давлением и выдувания с растяжением или на одной установке, в которой две стадии объединены. Обычно преформы состоят из винтовой горловины и корпуса бутылки укороченной формы длиной от 8 до 20 см с толщиной материала от 3 до 6 мм. Для выдувания бутылки преформу с помощью инфракрасных ламп повторно нагревают до определенной температуры выше температуры стеклования РЕТ, так чтобы ее можно было растянуть и выдуть в формованное изделие требуемой формы.

Как правило, РЕТ полимеры обладают слабой способностью поглощать инфракрасное излучение. Поэтому стадия нагрева преформы и формования с раздувом и вытяжкой становится этапом, определяющим скорость всего процесса изготовления бутылки. Кроме того, стадия нагрева преформы также требует значительного количества электроэнергии. Учитывая это, многие марки коммерческого РЕТ полимера для бутылок включают добавки для повышения скорости нагрева (в дальнейшем в этом документе называемого «более быстрым повторным нагревом») преформ. Цель состоит в повышении скорости выдувания и тем самым общей производительности, а также понижении количества электроэнергии, требуемой для повторного нагрева преформы.

На практике используемые для улучшения повторного нагрева РЕТ добавки представляют собой тонкодисперсные, инертные черные вещества, которые сильно поглощают энергию излучения при длинах волн, испускаемых используемыми в установках для литья под давлением с раздувом и вытяжкой инфракрасными лампами (как правило, от 500 до 2000 нм). Примерами веществ, используемых для этой цели в РЕТ, являются углеродная сажа, как описано в патенте US 4408004, графит, как описано в патентах US 5925710 и US 6034167, черный железоокисный пигмент, как описано в патенте US 6022920, фосфид железа и силицид железа, как описано в патентной заявке US 2003/0018115 A1, а также черные пигменты со структурой шпинели, как описано в патентной заявке US 2002/0011694 и в патенте US 6503586. Вводимые количества этих добавок, необходимые для достижения требуемого уровня улучшения повторного нагрева, находятся, как правило, в интервале от 5 до 100 ppm.

Улучшенный повторный нагрев РЕТ был также обнаружен при использовании частиц металлической сурьмы. Такие частицы обычно осаждаются в результате химической реакции между катализатором полимеризации на основе сурьмы и реагентом-восстановителем (например, фосфорной кислотой) в ходе стадии полимеризации в расплаве, как описано в патентах US 5419936 и US 5529744.

В то время как описанное выше улучшение повторного нагрева, как правило, относится к РЕТ, дальнейшее рассмотрение и основной способ осуществления данного изобретения представляет собой улучшение повторного нагрева РР полимеров. Благодаря своей более низкой стоимости РР все в большей мере замещает РЕТ, который используют для изготовления бутылок, связанных с производством напитков. Патент US 6258313 описывает, что литье под давлением с раздувом и ориентированием РР преформы возможно, если внешнюю и внутреннюю поверхности преформы нагревают одновременно. Тем не менее, до недавнего времени таким способом было более затруднительно получить отвечающие требованиям бутылки для напитков из РР, чем из РЕТ. Во-первых, по сравнению с РЕТ полипропилен обладает более низкой плотностью и удельной теплоемкостью и поэтому обладает значительно более узким «окном» для переработки. Во-вторых, из-за своей слабой способности поглощать ИК-излучение полипропилен в отношении своего применения страдает от таких же ограничений, как и РЕТ. Вообще говоря, полипропилен по сравнению с РЕТ также обладает более значительной светонепроницаемостью, которая приуменьшает его эстетическое зрительное восприятие. По этой причине промышленность продолжает искать пути улучшения относящихся к поглощению ИК-излучения свойств полипропилена, так чтобы его можно было использовать для изготовления бутылок для напитков на том же самом оборудовании для литья под давлением с раздувом и ориентированием, которое используют в случае РЕТ.

Для производителей РЕТ и РР полимеров, которые не хотят или не способны использовать другие полностью поглощающие излучение вещества, подходящей добавкой является углеродная сажа. По сравнению с другими поглощающими излучение веществами углеродная сажа дает преимущества инертности низкой стоимости и легкости диспергирования в полимере. Углеродная сажа также проявляет высокую степень поглощения излучения в ближней части инфракрасной области спектра. Она также обладает высокой излучательной способностью, и поэтому большая часть повышения температуры частиц, являющаяся результатом такого поглощения, передается окружающему полимеру. Таким образом, в полимер необходимо вводить очень малые количества углеродной сажи по сравнению с другими полностью поглощающими излучение веществами.

При использовании таких добавок производители бутылок стремятся максимизировать улучшение повторного нагрева и в то же время минимизировать воздействие на цвет и мутность конечной бутылки. По определению введение в полимер полностью поглощающего излучение вещества приводит к получению более темных бутылок, которые воспринимают как менее привлекательные по сравнению с совершенно бесцветными бутылками. Конкретным недостатком углеродной сажи является темный оттенок и желто-коричневый цветовой тон, которыми наделен содержащий даже очень небольшие количества углеродной сажи полимер. Эта проблема становится все в большей мере очевидной, так как производители стремятся достигнуть еще более высоких скоростей повторного нагрева. Необходимо продолжать поиск полностью поглощающих излучение веществ, которые удовлетворяют требуемому сочетанию характеристик, относящихся к повторному нагреву, и цветовых характеристик.

Краткое описание изобретения

Данное изобретение представляет собой способ улучшения характеристик повторного нагрева РЕТ и РР преформ посредством введения в полимер углеродной сажи в качестве поглощающего инфракрасное излучение вещества с размером первичных частиц в диапазоне от 200 до 500 нм. Такая форма углеродной сажи позволяет достичь для РЕТ и РР преформ более высоких скоростей нагрева преформы при любом конкретном уровне улучшенного повторного нагрева. Кроме того, введение углеродной сажи, частицы которой обладают таким размером, неожиданно дает лучший цвет полимера по сравнению с тем, который получают при использовании других типов углеродной сажи, описанных в известном уровне техники.

Особенно предпочтительные углеродные сажи обладают размером первичных частиц в диапазоне от 200 до 500 нм и образуются при термическом способе производства углеродной сажи.

Краткое описание чертежей

Настоящее изобретение будет описано в следующем подробном описании со ссылкой на следующие чертежи, где

Фиг.1 представляет собой схематическое изображение тестирования пластинки для определения повторного нагрева РЕТ и РР, используемых в примерах 1 и 2 для получения результатов,

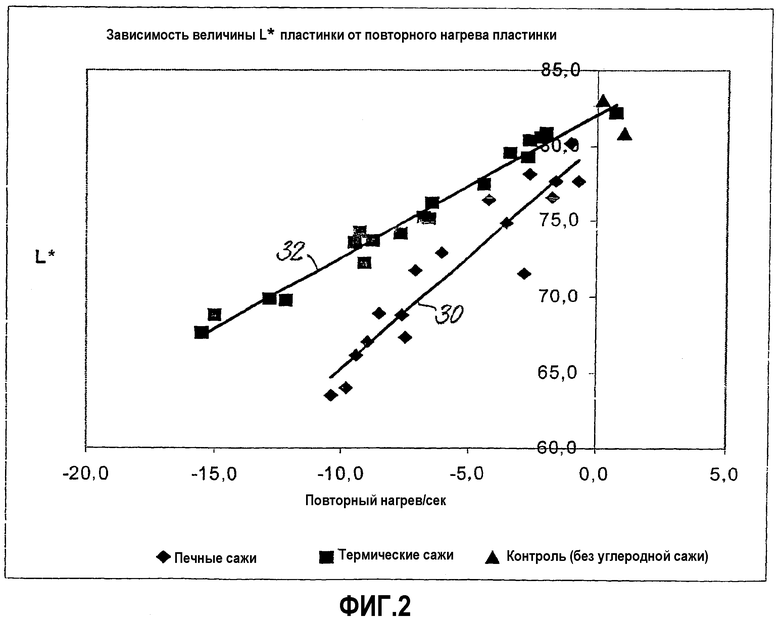

Фиг.2 представляет собой график, отражающий зависимость цветового компонента L* пластинки от повторного нагрева пластинки для содержащих углеродную сажу РЕТ композиций, описанных в примере 1,

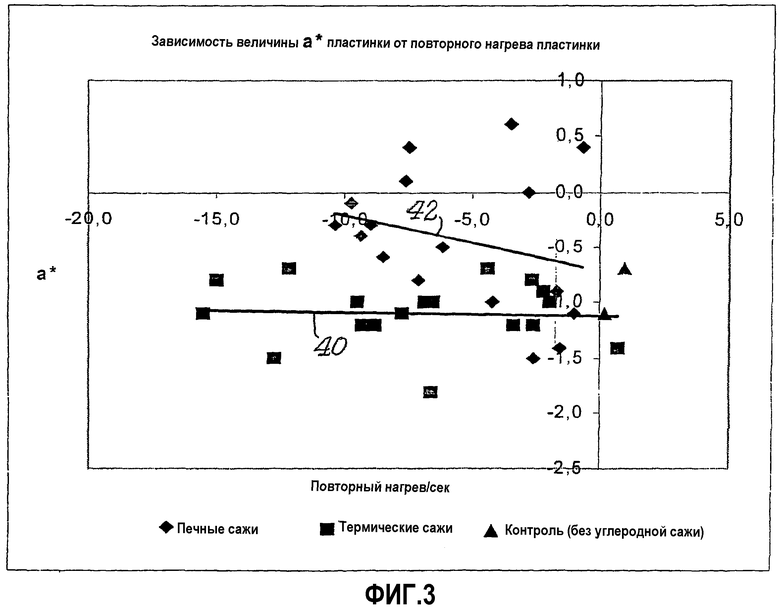

Фиг.3 представляет собой график, отражающий зависимость цветового компонента а* пластинки от повторного нагрева пластинки для содержащих углеродную сажу РЕТ композиций, описанных в примере 1,

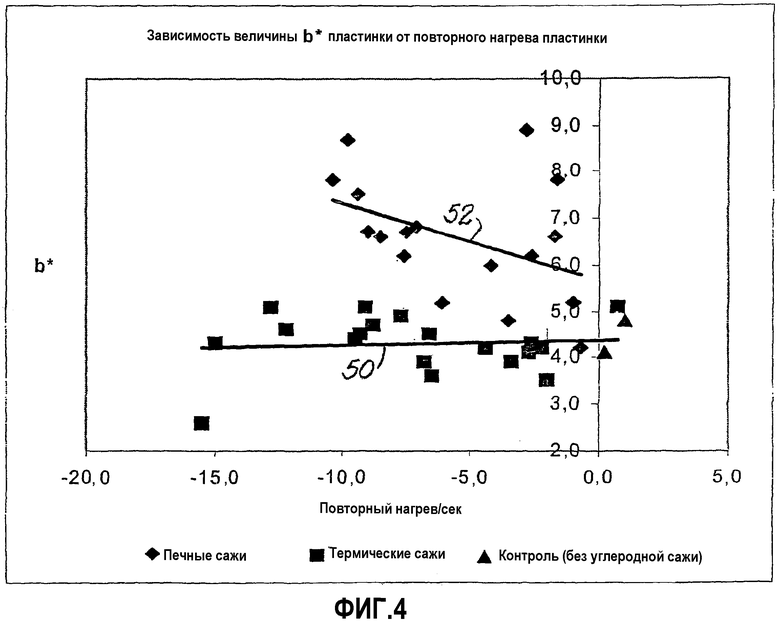

Фиг.4 представляет собой график, отражающий зависимость цветового компонента b* пластинки от повторного нагрева пластинки для содержащих углеродную сажу РЕТ композиций, описанных в примере 1,

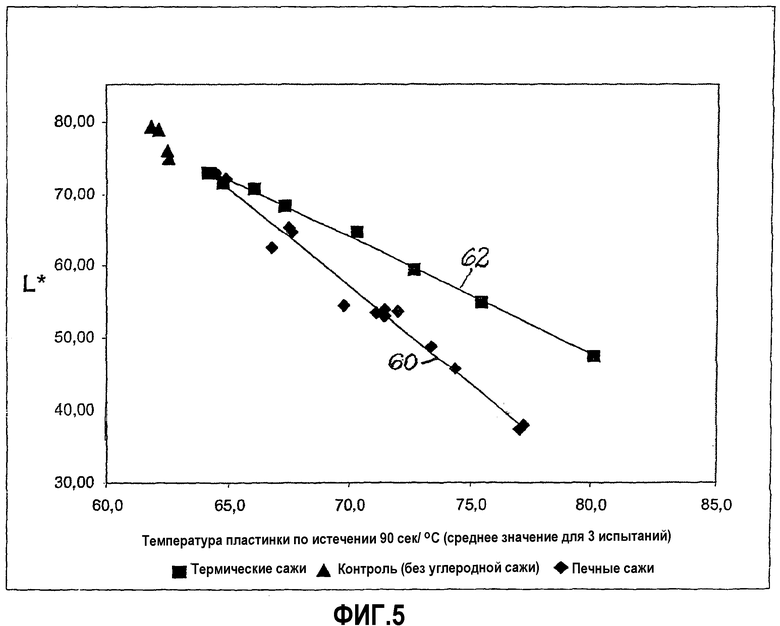

Фиг.5 представляет собой график, отражающий зависимость цветового компонента L* пластинки от повторного нагрева пластинки для содержащих углеродную сажу РР композиций, описанных в примере 2,

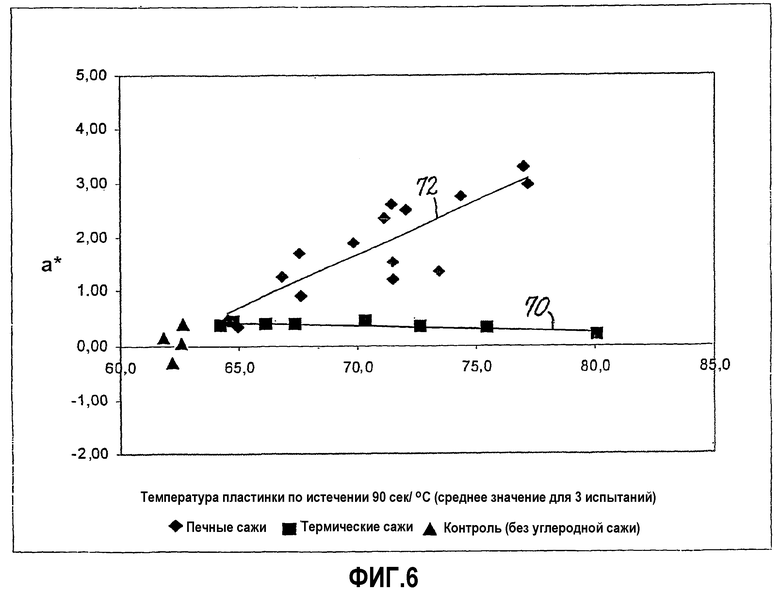

Фиг.6 представляет собой график, отражающий зависимость цветового компонента а* пластинки от повторного нагрева пластинки для содержащих углеродную сажу РР композиций, описанных в примере 2,

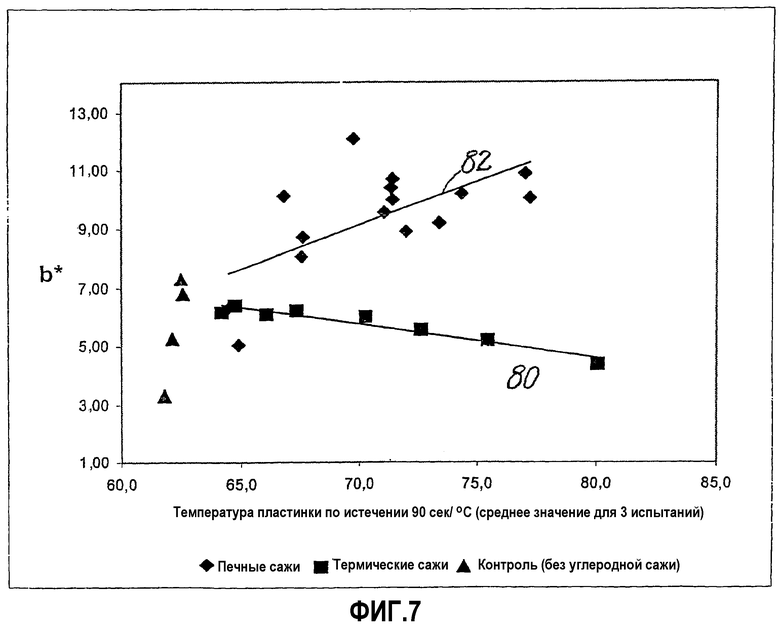

Фиг.7 представляет собой график, отражающий зависимость цветового компонента b* пластинки от повторного нагрева пластинки для содержащих углеродную сажу РР композиций, описанных в примере 2,

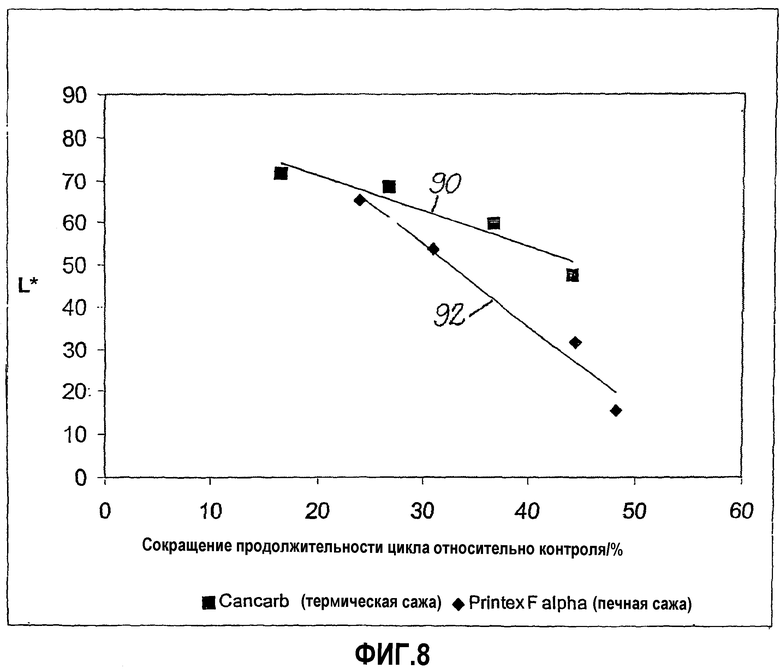

Фиг.8 представляет собой график, отражающий зависимость величины L* пластинки от сокращения продолжительности цикла для содержащих в качестве реагента для повторного нагрева печную и термическую углеродную сажу РР композиций в процессе формования РР бутылок выдуванием.

Подробное описание предпочтительных вариантов осуществления

Использование углеродной сажи для улучшения повторного нагрева было впервые описано в патенте US 4408400 Pengilly (автор) и впоследствии в патентах US 4476272 и US 4535118 также Pengilly. Эти патенты содержат конкретную формулу изобретения для введения от 1 до 5,5 ppm углеродной сажи с размером частиц от 10 до 100 нм, но с предпочтительным размером частиц, изменяющимся в диапазоне от 15 до 30 нм. Конкретные типы углеродной сажи, описанные в примерах, представляют собой формы, называемые «газовая канальная» или «печная» сажа с размером частиц 25 нм. В патентах Pengilly отсутствуют примеры какого-либо типа углеродной сажи, отличного от газовой канальной сажи и печной сажи. Кроме того, в патентах Pengilly не установлено какого-либо влияния размера частиц на цвет полимера по отношению к степени улучшения повторного нагрева.

В данной работе мы показали, что оптические и относящиеся к поглощению инфракрасного излучения характеристики, являющиеся результатом присутствия в низких концентрациях этих полностью поглощающих излучение добавок, сильно зависят от размера таких частиц. В частности, мы показали, что при любом уровне улучшенного повторного нагрева частицы с размером от 200 до 500 нм неожиданно придают полимеру лучший цвет по сравнению с тем, который придают ему частицы углеродной сажи с размером от 10 до 100 нм. В случае частиц с размером от 200 до 500 нм цвет полимера, а следовательно, конечной бутылки или другого изделия, изготовленного из такого полимера, светлее по внешнему виду и серо-синий по цветовому тону. Напротив, в случае углеродной сажи с размером частиц от 10 до 100 нм при любом эквивалентном уровне повторного нагрева полимер является желто-коричневым по цветовому тону и значительно более темным.

Само собой совершенно ясно, что в коммерческом отношении для прозрачных бутылок для напитков более светлый и серо-синий внешний вид является предпочтительным по сравнению с более темным и желто-коричневым внешним видом. Таким образом, как установлено, например, определением цвета и яркости, введенным Международной комиссией по освещению CIE в 1976 году, предпочтительными характеристиками прозрачной бутылки являются: значение L* настолько высокое, насколько возможно, значение a* настолько близкое к нулю, насколько возможно, и значение b* настолько близкое к нулю, насколько возможно. В этом случае величина L* представляет собой меру яркости и может изменяться в диапазоне от 0 (абсолютно черное) до 100 (абсолютно белое). Величина a* представляет собой меру красно-зеленого компонента цвета, где все в большей мере отрицательное значение означает усиление зеленого цветового тона, а все в большей мере положительное значение означает усиление красного цветового тона. Величина b* представляет собой меру желто-голубого компонента цвета, где все в большей мере отрицательное значение означает усиление синего цветового тона, а все в большей мере положительное значение означает усиление желтого цветового тона. В то время как значение b*, близкое к нулю, является предпочтительным, отрицательное значение b*, или синий цветовой тон, более предпочтительно для производителей бутылок, чем положительное значение b*, или желтый цветовой тон. «Желтизну» обычно можно воспринимать как деградацию или примесь в полимере, тогда как «синеву» так воспринимать нельзя. Основное открытие данного изобретения состоит в том, что введение углеродной сажи с размерами частиц выше 200 нм, предпочтительно выше 250 нм, приводит к более высоким значениям L* полимера, более низким значениям b* полимера и аналогичным значениям а* полимера по сравнению со значениями, получаемыми при использовании углеродной сажи с размером частиц 10-100 нм. Следовательно, использование этой формы углеродной сажи придает лучший цвет получаемой литьем под давлением с раздувом и ориентированием конечной бутылке или другим изготавливаемым из полимера изделиям.

По мере того, как концентрация используемой для улучшения повторного нагрева добавки увеличивается, полимер в большинстве случаев постепенно становится все более темным и менее пригодным для производства прозрачных и бесцветных бутылок. Уровень повторного нагрева, которого можно достигнуть введением углеродной сажи, поэтому ограничен цветовой спецификацией производителя для конечной бутылки. Повторный нагрев, которого можно достичь при использовании углеродных саж с размерами первичных частиц от 200 до 500 нм, предпочтительно от 250 до 300 нм, при любом приемлемом пределе цвета полимера происходит значительно быстрее и, следовательно, является более желательным для производителей бутылок, чем повторный нагрев при использовании углеродных саж с размерами частиц от 10 до 100 нм.

Для производства прозрачных бутылок предпочтительно, чтобы размер частиц углеродной сажи не превышал 500 нм в диаметре и желательно находился в диапазоне от 200 до 500 нм, а наиболее предпочтительно - в диапазоне от 250 до 300 нм. Количество используемой углеродной сажи может изменяться в интервале от 3 ppm до 50 ppm, исходя из массы полимера. Используемое количество определяется уровнем улучшения повторного нагрева, которого желает достичь производитель. При необходимости можно приготовить маточные смеси РЕТ или РР, содержащие углеродную сажу в более высоких концентрациях, для последующего смешения с полимером для получения требуемых содержаний углеродной сажи в конечной бутылке.

Подходящие РЕТ и РР или композиции по настоящему изобретению могут представлять собой любой полимер, из которого можно изготовить бутылки, другие контейнеры или термоформованные изделия, для которых требуется улучшение повторного нагрева. Способ производства РЕТ или РР может представлять собой любой подходящий процесс, который позволяет осуществить введение углеродной сажи в полимер. Углеродную сажу можно ввести в полимер на любой стадии производственного процесса. Углеродная сажа является инертной и не взаимодействует с какими-либо другими добавками, не разлагается, не претерпевает превращений и не действует на полимер в ходе производственного процесса и поэтому не налагает ограничений на способы производства, которые можно использовать.

РЕТ композиции и образцы для тестирования, изготовленные из таких композиций

Чтобы продемонстрировать настоящее изобретение для повторного нагрева РЕТ полимера, в автоклавном реакторе периодического действия были изготовлены образцы массой 70 кг. Для выделения влияния добавки для повторного нагрева все порции были приготовлены при фиксированном составе за исключением типа и концентрации вводимой углеродной сажи. Само собой совершенно ясно, что используемая композиция должна представлять собой типичную композицию, из которой можно изготовить РЕТ бутылки для напитков.

Полимер синтезировали посредством традиционного способа прямой этерефикации терефталевой кислоты моноэтиленгликолем для получения «мономера», к которому добавляли катализатор, стабилизатор, цветовые тонеры и углеродную сажу. Затем мономер полимеризовали в вакууме до достижения намеченной вязкости расплава 0,60 дл/г, при которой получающийся в результате расплав отливали из автоклава, охлаждали и нарезали на гранулы для получения аморфного «базового» полимера. 25 кг порции базового полимера, в конечном счете, кристаллизовали и далее полимеризовали в твердом состоянии при 210°С в реакторе с псевдоожиженным слоем до достижения намеченной вязкости расплава 0,82 дл/г для получения требуемой вязкости полимера, при которой можно выдувать бутылки.

Для определения зависимости цвета полимера от повторного нагрева заполимеризованные в твердом состоянии полимеры, содержащие различные типы и количества углеродной сажи, отливали под давлением на литьевой машине для литья под давлением в кругообразные пластинки с диаметром 10 см и толщиной 4 мм. Для получения приведенных в Примере 1 результатов определение цвета и повторного нагрева полимера на этих пластинках осуществляли, как описано ниже.

РР композиции и образцы для тестирования, изготовленные из таких композиций

Чтобы продемонстрировать настоящее изобретение для повторного нагрева РР, смешением углеродных саж с контрольным образцом РР полимера при помощи двух расположенных последовательно экструдеров были изготовлены композиции, содержащие различные типы углеродной сажи. Используемый для этих экспериментов базовый РР представляет собой РР обычного качества, из которого можно изготовлять прозрачные бутылки.

Вначале для получения исходной дисперсии углеродной сажи в полимере к гранулам РР добавляли углеродную сажу и такую композицию смешивали в двухшнековом экструдере. Затем для получения конечной композиции этот материал пропускали через одношнековый экструдер, оснащенный многогнездным смесителем «Трансфермикс». Многогнездный смеситель «Трансфермикс» использовали специально для создания оптимальной дисперсии твердых частиц и, следовательно, наилучшей из возможных дисперсий углеродной сажи в РР.

Конечные РР композиции использовали для литья под давлением пластинок таким же способом и на такой же установке, как и в случае РЕТ композиций. Цвет и повторный нагрев пластинок определяли, как описано ниже, и получали результаты, приведенные в примере 2. Приведенные в примере 3 результаты по выдуванию преформ также получали с использованием изготовленных таким способом композиций.

Способы тестирования повторного нагрева РЕТ и РР

Настоящее изобретение основано на зависимости цвета полимера от размера частиц углеродной сажи, используемой для достижения требуемого уровня повторного нагрева. Описанные в данном документе измерения повторного нагрева РЕТ базируются на произвольной, четко определенной шкале значений стандартного тестирования повторного нагрева преформ (INVISTA Standard Test Method for Minimum Blowing Time Test No. MST 116), разработанной фирмой INVISTA. Такое тестирование сравнивает минимальные времена выдувания, требуемые для изготовления прозрачной РЕТ бутылки. Минимальное время выдувания, требуемое для преформы, изготовленной из испытываемого полимера, сравнивают с таковым для преформы, изготовленной из стандартного «ноль секунд для повторного нагрева» полимера. Различие расценивают как «повторный нагрев» испытываемого образца. Таким образом, более быстрый повторный нагрев, который требует более короткого суммарного времени выдувания в результате более быстрого повышения температуры преформы, представлен отрицательным числом, причем это число является числом секунд, на которое это время меньше, чем суммарное время выдувания для «ноль секунд для повторного нагрева» преформы. Аналогично более медленный повторный нагрев представлен положительным числом, причем это число является числом секунд, на которое требуемое для испытываемого образца преформы суммарное время выдувания превышает суммарное время выдувания для стандартной «ноль секунд для повторного нагрева» преформы.

Минимальное время выдувания определяют как время, за которое можно получить прозрачную и некристаллизующуюся бутылку. Суммарное время выдувания представляет собой сумму времени нагревания, требуемого для повышения температуры преформы до значения, при котором можно выдуть некристаллизующуюся бутылку, а также времени для выдувания и растягивания преформы самой по себе. На составляющую суммарного времени выдувания, связанную с нагреванием преформы, влияют лишь посредством изменения характеристик полимера, относящихся к поглощению инфракрасного излучения. Однако на составляющую, связанную с растяжением преформы и временем выдувания, можно в некоторой степени влиять посредством изменения фактического состава полимера (например, содержания сомономера) и его вязкости.

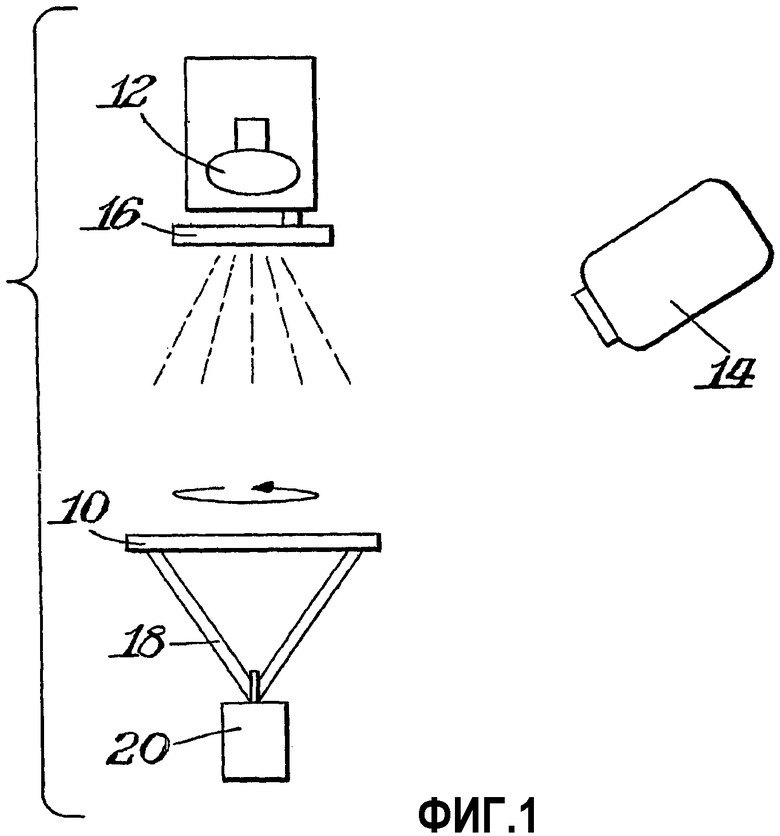

Таким образом, для исключения различий в составе и вязкости испытываемых образцов и стандарта использовали добавочное тестирование, основанное на повышении температуры отлитых под давлением пластинок. В ходе такого тестирования, как показано на фиг.1, испытываемые образцы и стандартные образцы с известным повторным нагревом преформы отливают под давлением в кругообразные пластинки 10 с диаметром 10 см и толщиной 4 мм. Эти пластинки 10 нагревают в течение фиксированного времени 90 секунд под инфракрасной лампой Phillips 175 W 12. По истечении 90 секунд измеряют температуру пластинки 10, используя инфракрасный пирометр Minolta Cyclops 300AF 14, сфокусированный на верхней поверхности пластинки 10. Лампу 12 оснащают шторкой 16, которая открывается для выдерживания в течение 90 секунд пластинки 10 на свету от лампы 12, а потом закрывается. Пирометр 14 автоматически измеряет температуру пластинки 10 при закрытии шторки 16. Пластинку 10 помещают на вращающийся столик 18, который вращается с помощью мотора 20. Пластинку вращают под лампой 12 для обеспечения равномерного распределения температуры. Инфракрасная лампа 12, пирометр 14 и вращающийся столик для пластинки 18 фиксируются все к одной и той же каркасной конструкции (не показана) для предотвращения относительного движения компонентов во время получения температурных данных. Тестирование проводят при фиксированной температуре окружающей среды, а также на пластинках, которые хранили при этих же внешних условиях, для удаления любого возможного влияния исходной температуры или внешних условий на конечную температуру пластинки.

Значения повторного нагрева, полученные посредством измерения повышения температуры пластинок, изготовленных, по меньшей мере, из трех различных «стандартных» полимеров с известным повторным нагревом преформ, находятся в диапазоне от нуля до минус 12 секунд. По полученным в настоящем изобретении результатам повторный нагрев стандартных пластинок составлял ноль, минус 6 и минус 10 секунд. Такие стандартные пластинки обладали одним и тем же составом и вязкостью, как и стандартные «ноль секунд для повторного нагрева» пластинки. Для получения «калибровочной» кривой строят зависимость повторного нагрева преформы от температуры пластинки для этих пластинок. По нашему опыту проведения такого тестирования зависимость повышения температуры пластинки от повторного нагрева преформы для образцов с одинаковой вязкостью и составом в диапазоне значений повторного нагрева всегда является линейной. Таким образом, измеряя температуру испытуемых пластинок, по калибровочной прямой, полученной с использованием стандартных пластинок, для которых измерения осуществляли в одно и то же время, можно просто получить величину соответствующего повторного нагрева преформы. Значения повторного нагрева для РЕТ, на которые ссылается данный документ, основаны на тестировании пластинок. Поскольку все полученные образцы изготовляли для одной и той же полимерной композиции и при одной и той же вязкости, значения повторного нагрева, если их определяют посредством тестирования преформы, должны быть одинаковыми.

При тестированиях преформ и пластинок согласно стандартному тестированию повторного нагрева преформ, разработанного фирмой INVISTA, повторный нагрев большинства марок РЕТ, из которых производят бутылки для напитков, находится в интервале от минус 15 (-15) до плюс 5 (+5) секунд.

В случае РР использовали аналогичное тестирование, за исключением того, что при отсутствии существующего стандарта для повторного нагрева РР преформы, при помощи которого можно было бы откалибровать тестирование, используют, как показано в примере 2, лишь конечную температуру пластинки саму по себе.

В случае приведенных в примере 3 результатов экспериментов по выдуванию РР повторный нагрев композиций, изготовленных с использованием различных типов углеродной сажи, сравнивают также в терминах наблюдаемого в ходе эксперимента уменьшения времени цикла.

Способ тестирования цвета РЕТ и РР

Описанное в настоящем изобретении определение цвета проводили с помощью спектрофотометра Gardner BYK Color-View spectrophotometer Model No. 9000. Аналогичный способ использовали для пластинок, отлитых под давлением как из РЕТ, так и РР композиций. Цвет определяли, помещая каждую пластинку под стандартную белую плитку и регистрируя отраженный цвет плитки, используя для определения цвета и яркости величины L*, a* и b*, введенные Международной комиссией по освещению CIE в 1976 году. Основа плитки обладала значениями для цвета L*, равным 93,10, a*, равным 0,13 и b*, равным 3,55.

При сравнимых толщинах стенок цвет пластинки является полезным указанием на цвет преформы, но проще определяется с помощью традиционных методик определения цвета. Определения цвета также проводили для полимерных гранул. В случае РЕТ определения проводили для гранул в аморфном состоянии до твердофазной полимеризации, а также для гранул в кристаллическом состоянии после твердофазной полимеризации. Хотя они и показывали такие же соотношения между повторным нагревом и цветом, как и пластинки, значения, полученные для пластинок, использовали в качестве наиболее истинного отображения цвета преформы и конечной бутылки.

Углеродные сажи

Около 95% общего производства углеродной сажи основано на печных и газовых канальных процессах (в данном документе совместно называемых «печными углеродными сажами»). Изготовленные посредством этих процессов углеродные сажи обладают диаметром первичных частиц в диапазоне от 10 до 100 нм в зависимости от конкретного процесса. Напротив, более новый и менее распространенный способ производства, известный как термический процесс, приводит к получению более крупных первичных частиц с диаметром в диапазоне от 200 до 500 нм (в данном документе называемых «термическими углеродными сажами»). Различие размера первичных частиц этих двух форм углеродной сажи является следствием различных условий соответствующих производственных процессов. Предпочтительно, чтобы используемые в настоящем изобретении в качестве добавок для повторного нагрева частицы углеродной сажи с размером 200-500 нм получали посредством термического процесса.

Упомянутые выше «первичные частицы» являются наименьшими, минимально возможными частицами вещества, которые образуют углеродную сажу. Само собой совершенно ясно, что различные формы углеродной сажи проявляют различающиеся степени агрегации таких первичных частиц на субмикронном и микронном уровне. Известно, что степень такой агрегации оказывает существенное влияние на физические свойства углеродной сажи. Однако мы показали, что она имеет незначительное влияние на оптические и абсорбционные свойства углеродной сажи, когда последняя при очень низких концентрациях тонко диспергирована в РЕТ или РР и, следовательно, лишь размер первичных частиц имеет отношение к ее применению для улучшения повторного нагрева.

Пример 1

Полиэтилентерефталат

Для иллюстрации настоящего изобретения изготовляли образцы базового полимера РЕТ в реакторе периодического действия с массой порции 70 кг. Он состоит из двух раздельных сосудов с перемешиванием: первый - для непосредственной этерификации терефталевой кислоты этиленгликолем при высоком давлении для получения «мономера», а второй - для полимеризации мономера в вакууме (в данном документе называемый «автоклавом»). За исключением добавок углеродной сажи, для повторного нагрева все образцы в этом примере изготовляли с помощью одинаковых композиций и при одинаковых условиях проведения процесса.

59,3 кг терефталевой кислоты, 1,2 кг изофталевой кислоты и 29,0 кг этиленгликоля вводили в сосуд для этерификации и проводили реакцию при температуре 250°С и давлении 40 фунтов на квадратный дюйм выше атмосферного давления до удаления из реакционной смеси 9 литров воды. Затем в сосуде восстанавливали атмосферное давление и вводили в мономер и перемешивали 10,5 г фосфорной кислоты в качестве полимерного стабилизатора. Потом содержимое сосуда для этерификации перекачивали в автоклав, где в смесь вводили в форме раствора в этиленгликоле и перемешивали 19,25 г трехокиси сурьмы (катализатор полимеризации). Затем в смесь в качестве цветных тонеров для полимера вводили и перемешивали 0,14 г красителя Clariant Blue-RBL и 0,07 г пигмента Clariant Red-GFP. В конце для достижения требуемой концентрации в полимере в смесь вводили и перемешивали добавку углеродной сажи для повторного нагрева. После введения всех добавок давление в автоклаве медленно понижали до наилучшего возможного вакуума, а температуру повышали до 290°С для проведения поликонденсации мономера. Реакцию полимеризации прекращали при заданной вязкости расплава 0,60 дл/г, которую определяют по показанию нагрузки при вращении на мешалке автоклава. На этом этапе расплавленный полимер экструдировали, охлаждали в бане с холодной водой и разрезали на гранулы.

Во всех случаях суспензии углеродной сажи получали в виде 1%-ных вес./вес. суспензий в этиленгликоле, которые перемешивали с помощью мешалки с большими сдвиговыми усилиями Silverson в течение, по меньшей мере, двух часов до введения в автоклав. Для предотвращения любой возможности расслоения или агломерации после перемешивания точное количество суспензии немедленно взвешивали и вводили в автоклав.

25 кг порции аморфного базового полимера были при температуре 210°С переполимеризованы в твердом состоянии в реакторе с псевдоожиженным слоем, в котором поток азота был достаточен для псевдоожижения полимерных гранул. Процесс прекращали, когда полимер достигал заданной вязкости расплава 0,82 дл/г, как показано для полимерных образцов, взятых из реактора и измеренных при 295°С на вискозиметре Davenport Melt Viscometer.

5 кг образца заполимеризованного в твердом состоянии полимера с вязкостью 0,82 дл/г высушивали в течение 4 часов при 175°С и затем отливали под давлением в широкие прозрачные пластинки с толщиной 4 мм и диаметром 10 см на одношнековой литьевой машине для литья под давлением Krupps KR35. Эти пластинки были чистыми и свободными от загрязнителей поверхности, а также обладали гладкими верхней и нижней поверхностями. Определения повторного нагрева и цвета на этих пластинках проводили, используя описанные выше способы.

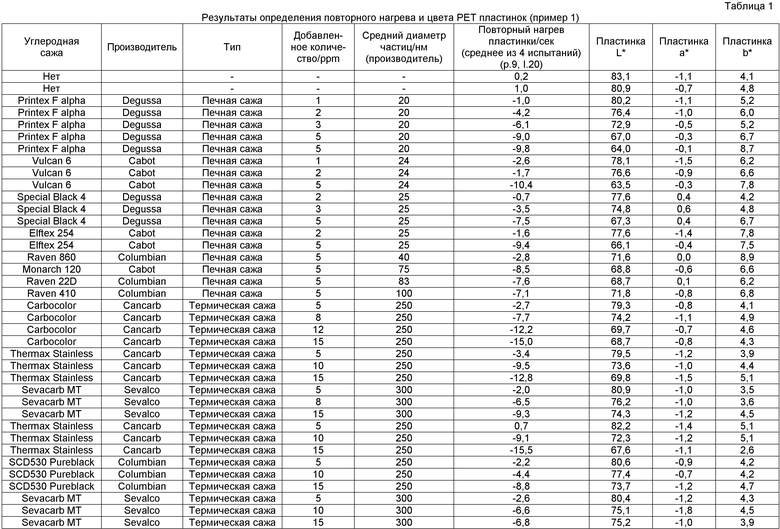

Все результаты определения повторного нагрева и цвета РЕТ пластинок для образцов, изготовленных по настоящему изобретению, приведены в таблице 1. В таблице 1 углеродные сажи сгруппированы согласно производственному процессу (печной или термический) и заявленному производителем диаметру первичных частиц.

Фиг.2 показывает зависимость величины L* от повторного нагрева для образцов из примера 1. Более быстрый повторный нагрев представлен становящимся все отрицательнее значением по оси х. Усиливающийся темный цвет полимера представлен уменьшающимися значениями L*. Зависимости для печной и термической углеродных саж являются в высокой степени линейными и совершенно определенными. Термические углеродные сажи (прямая 30 на фиг.2) дают более светлый полимер при любой заданной величине повторного нагрева по сравнению с печными углеродными сажами (прямая 32 на фиг.2). Например, при повторном нагреве минус 10 секунд, типичное актуальное производственное требование, различие между значениями L* для термической и печной углеродных саж составляет примерно 8 единиц. Термические углеродные сажи давали лучшее значение параметра L* для полимера.

Фиг.3 представляет зависимость величины а* от повторного нагрева для образцов из примера 1. Усиливающаяся краснота полимера представлена возрастающим положительным значением на оси а*. Все образцы показывают небольшой разброс значений а* в диапазоне от 0 до минус 1,5 единицы. Однако прямые, полученные методом линейной регрессии, свидетельствуют о повышении значений а* для печных углеродных саж с увеличением скорости повторного нагрева (прямая 42 на фиг.3), однако показывают слабую зависимость для термических углеродных саж (прямая 40 на фиг.3).

Фиг.4 представляет зависимость величины b* от повторного нагрева для образцов из примера 1. Усиливающаяся желтизна полимера представлена возрастающим положительным значением на оси b*. Хотя такие зависимости для двух форм показывают больший разброс, чем зависимость величины L* от повторного нагрева, значения величины b* для печных углеродных саж и в этом случае во всем диапазоне повторного нагрева без исключения являются более высокими. Поэтому термические углеродные сажи давали лучший цвет в отношении желтизны полимера. Полученные методом линейной регрессии для двух форм прямые свидетельствуют о возрастающей зависимости в случае печных углеродных саж (прямая 52 на фиг.4), однако показывают слабую зависимость для термических углеродных саж (прямая 40 на фиг.4). Таким образом, при увеличивающейся скорости повторного нагрева термические углеродные сажи не ухудшают цвет, тогда как печные углеродные сажи приводят к усилению желтого цвета полимера.

При рассмотрении фиг.3 и 4 само собой совершенно ясно, что величины а* и b* для РЕТ, полученного в реакторе периодического действия, изменяются сильнее, чем величина L*. Во всем остальном при фиксированном составе величина L*, в первую очередь, представляет собой функцию типа и количества используемого реагента для повторного нагрева. На величины а* и b*, однако, оказывают влияние температура реакции и другие факторы, действующие в ходе проведения полимеризации в расплаве, переработки в твердом состоянии и литья под давлением, которые могут приводить к деградации полимера. Дальнейший разброс значений а* и b* будет также вызван небольшими различиями в количествах введенного тонера и их концентрациях в конечном полимере.

В примере 1 рассматривается только взаимосвязь повторного нагрева и цвета. Зависимости повторного нагрева от количества введенной углеродной сажи, которые могут проявлять разброс из-за неточностей в количестве добавленной углеродной сажи или различий в количестве оставшейся в конечной бутылке углеродной сажи, необязательно демонстрируют такую взаимосвязь.

Данные из примера 1 можно также представить в виде двух отдельных групп, различающихся способом производства и, следовательно, средним диаметром частиц углеродной сажи. Таким образом, в терминах двух параметров, как правило, понимаемых как наиболее важные индикаторы цвета полимера, то есть величин L* и b*, термические углеродные сажи по сравнению с печными углеродными сажами при любом уровне улучшения повторного нагрева показывают неожиданное улучшение прозрачности.

Печные углеродные сажи с размером частиц 100 нм не придают лучший цвет по сравнению с печными углеродными сажами с размером частиц 20 нм. Следовательно, улучшение, показанное в примере 1, проявляется только для частиц с размером, по меньшей мере, 250 нм.

Пример 2

Полипропилен

РР композиции для иллюстрации настоящего изобретения получали смешением различных типов углеродной сажи с RE420MO полипропиленом, изготовленным фирмой Borealis. 5 мл жидкого парафина добавляли к 5 кг РР гранул в пакетной смесительной машине, которую затем галтовали, чтобы покрыть гранулы тонкой пленкой парафина. Углеродную сажу добавляли к покрытым гранулам в количестве, необходимом для создания требуемой концентрации в конечной композиции, и пакет снова галтовали для получения равномерной адгезии углеродной сажи. Потом покрытые гранулы смешивали при помощи двухшнекового экструдера APV MP2030, в котором экструдер охлаждали и повторно разрезали на гранулы. Этот промежуточный материал снова смешивали с помощью одношнекового экструдера Boston-Matthews, оснащенного расположенным на выходном отверстии 4-хсекционным многогнездным смесителем «Трасфермикс». Экструдер вновь охлаждали и разрезали на гранулы для получения конечной композиции.

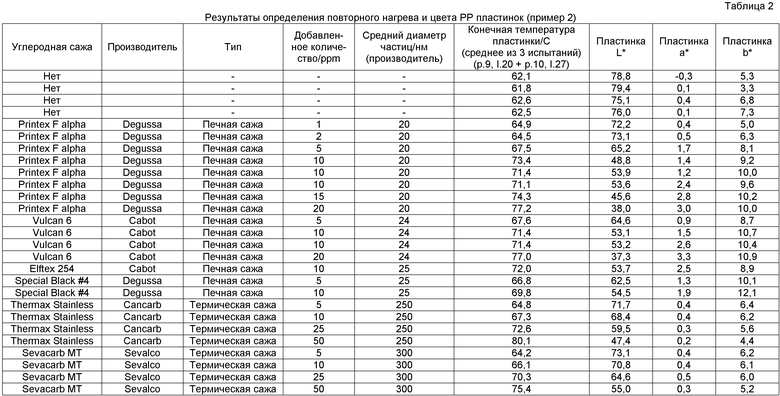

Из этих композиций на экструдере Krupps KR35 отливали под давлением пластинки таким же способом, как описано для РЕТ в Примере 1. Определения повторного нагрева и цвета производили на этих пластинках, используя описанные выше способы. Полученные для этих образцов результаты приведены в таблице 2, в которой повторный нагрев приведен как конечная температура пластинки. Так же, как и в таблице 1 для РЕТ, используемые для получения таких композиций углеродные сажи группируют согласно заявленному производителем диаметру первичных частиц.

Фиг.5, 6 и 7 показывают построенные на основании представленных в таблице 2 результатов зависимости величин L*, a* и b* соответственно от конечной температуры пластинки. Зависимости индивидуальных цветовых компонентов от повторного нагрева, аналогичные тем, которые показаны для примера 1 на фиг.2, 3 и 4, приведены для примера 2 на фиг.5-7. Результаты снова свидетельствуют о наличии двух групп, отличающихся типом углеродной сажи в композиции, причем термические углеродные сажи демонстрируют более высокие значения L*, а также более низкие значения a* и более низкие значения b* по сравнению с печными углеродными сажами при любом заданном уровне повторного нагрева. В этой связи термические углеродные сажи в случае РР, как и в случае РЕТ, неожиданно придавали лучший цвет полимеру.

Пример 3

Выдувание полипропиленовой преформы

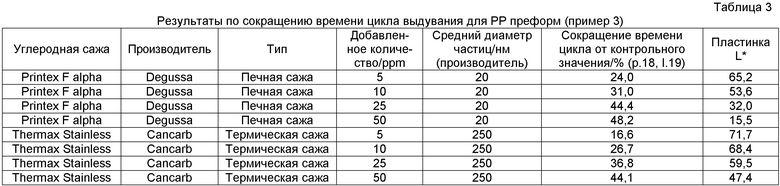

Чтобы продемонстрировать настоящее изобретение в типичном процессе производства бутылок, эксперимент по выдуванию РР преформы осуществляли, используя преформы, отлитые под давлением из двух описанных выше композиций, причем одна содержит печную углеродную сажу, а другая содержит термическую углеродную сажу. Для количественного выражения придаваемого различными сажами преимущества повторного нагрева эксперимент планировали так, чтобы измерить уменьшение времени нагревания, которого возможно достичь при сохранении удовлетворительного выдувания бутылок.

Эксперимент проводили, используя преформы с массой 23 г, из которых выдували бутылки объемом 500 мл. Преформы получали литьем под давлением при типичных условиях для литья РР под давлением при температуре расплава 220°С и температуре литья под давлением 15°С на одногнездной литьевой машине для литья под давлением. После этого для выдувания бутылок использовали изготовленную фирмой SIPA и специально сконструированную для изготовления РР бутылок отдельную лабораторную выдувную машину. Выдувная машина обладала двумя инфракрасными нагревательными печами, разделенными воздушным зазором, для предварительного нагревания преформ до температуры, требуемой для выдувания. Каждая печь обладала максимальной мощностью 10000 Ватт, имея 5×2000 Ватт инфракрасных нагревателей, расположенных вертикально для нагрева полной длины основной части преформы. Преформы сформовывали вертикально на вращающихся держателях по всей длине для обеспечения равномерного распределения температуры. При непрерывном способе преформы пропускали через первую печь за период времени от примерно 60 до 80 сек, через воздушный зазор в течение следующих от 60 до 80 сек для предоставления температуре выровняться, а затем через вторую печь в течение от 60 до 80 сек. По истечении еще 10 сек, необходимых для приведения в равновесие на воздухе, нагретые преформы в конечном счете доставляли на позицию для выдувания.

Для определения продолжительности циклов мощности обеих печей фиксировали на значении 8900 Ватт для получения общей выходной мощности 17800 Ватт. Время цикла полного процесса нагревания и выдувания затем регулировали так, что за время, проведенное преформами в печах, они нагревались до температуры, которая позволяла выдуть оптимальную бутылку. Регулирование температуры преформы для достижения наилучшего осуществления выдувания ясно квалифицированным в данной области техники специалистам. Если температура преформы слишком низка, то преформу нельзя полностью выдуть в литейную форму для бутылки. Если температура слишком высока, то распределение вещества является плохим, приводя к изменяющейся толщине стенки бутылки. Таким образом, время, требуемое для нагревания содержащих углеродные сажи преформ, определяли относительно того, которое требовалось для контрольного РР, не содержащего добавленную углеродную сажу. Сокращения продолжительности цикла, наблюдаемые для композиций, содержащих различные количества печной углеродной сажи (Degussa Printex F alpha) и термической углеродной сажи (Cancarb Thermax Stainless) приведены в Таблице 3 и в графическом виде на фиг.8. Такие углеродные сажи обладают средними размерами частиц от 20 до 250 нм соответственно.

Фиг.8 показывает, что оба типа углеродной сажи в РР приводят к значительному сокращению продолжительностей циклов. Однако различные наклоны соответствующих им зависимостей (прямые 90 и 92 на фиг.8) свидетельствуют о том, что при использовании термической углеродной сажи аналогичного сокращения продолжительности цикла достигают при более высоком значении L* полимера (прямая 90 на фиг.8). Эти зависимости поэтому похожи по форме на зависимости величины L* от повторного нагрева пластинки как в случае РР, так и в случае РЕТ. Таким образом, этот пример 3 подкрепляет результаты сделанных в примерах 1 и 2 наблюдений. Термическая углеродная сажа неожиданно придает лучший цвет полимеру при любом фиксированном уровне улучшенного повторного нагрева по сравнению с печной углеродной сажей, и это различие можно продемонстрировать в реальной ситуации выдувания преформы.

Данное изобретение проиллюстрировано подробным описанием и примерами предпочтительных вариантов осуществления. Различные изменения по форме и в деталях будут находиться в компетенции квалифицированного в данной области техники специалиста. В связи с этим изобретение необходимо определять формулой изобретения, а не описанием примеров или предпочтительных вариантов осуществления.

Группа изобретений относится к способу получения полипропиленовых или полиэтилентерефталатных полимеров и производству бутылок, контейнеров и других изделий из этих полимеров. Способ получения полипропиленовых или полиэтилентерефталатных полимеров термическим способом включает введение в полимер от 2 до 50 весовых ppm частиц углеродной сажи, имеющих средний диаметр 200 нм. Изготовление бутылок из полипропиленовых или полиэтилентерефталатных полимеров, полученных вышеуказанным способом, осуществляют литьем под давлением с раздувом и ориентированием из преформ. Техническим результатом является повышение скорости вдувания, общей производительности, понижение количества электроэнергии, которые требуются для производства бутылок. 6 н. и 9 з.п. ф-лы, 3 табл., 8 ил.

1. Способ получения полипропиленовых или полиэтилентерефталатных полимеров с улучшенной эффективностью повторного нагрева, который включает введение в полимер от 2 до 50 весовых ppm углеродной сажи в зависимости от массы полимера, имеющих средний диаметр, по меньшей мере, 200 нм и полученных термическим способом.

2. Способ по п.1, в котором частицы углеродной сажи имеют средний диаметр частиц в интервале от 200 до 500 нм.

3. Способ по п.1, в котором частицы углеродной сажи имеют средний диаметр частиц в интервале от 250 до 300 нм.

4. Преформа, изготовленная из одного из полимеров, полученных способом по п.1.

5. Бутылка, изготовленная из преформы, полученной по п.4.

6. Бутылка по п.5, которая имеет показатель яркости цвета (L*) примерно выше 45, показатель красно-зеленого компонента цвета (а*) находится в интервале примерно от -2 до +1, а показатель желто-голубого компонента цвета (b*) в интервале примерно от 0 до +7.

7. Бутылка по п.5, которая имеет (L*) примерно выше 60, (а*) примерно в интервале от -2 до +1, а (b*) примерно в интервале от +3 до +7.

8. Термоформованное изделие, изготовленное из одного из полимеров, полученных способом по п.1.

9. Способ получения бутылки или контейнера из полиэтилентерефталатного или полипропиленового полимера, который включает:

(а) получение полимера введением от 2 до 50 весовых ppm углеродной сажи в зависимости от массы полимера, имеющих средний диаметр в интервале от 200 до 500 нм и полученных термическим способом,

(б) получение преформы из этого полимера,

(в) изготовление бутылки или контейнера литьем преформы под давлением с раздувом и ориентированием.

10. Способ по п.9, в котором частицы углеродной сажи используют со средним диаметром в интервале от 200 до 500 нм.

11. Способ по п.10, в котором частицы углеродной сажи используют со средним диаметром в интервале от 250 до 300 нм.

12. Способ по п.9, в котором преформу нагревают до температуры, необходимой для осуществления литья под давлением с раздувом и ориентированием.

13. Бутылка, изготовленная способом по п.9.

14. Бутылка по п.13, в котором бутылка имеет (L*) примерно выше 45, (а*) в интервале примерно от -2 до +1, а (b*) в интервале примерно от 0 до +8.

15. Бутылка по п.13, в котором бутылка имеет (L*) примерно выше 60, (а*) в интервале примерно от -2 до +1, а (b*) в интервале примерно от +3 до +7.

| US 4408004 A, 04.10.1983 | |||

| US 4535118 A, 13.08.1985 | |||

| US 2004101642 A1, 27.05.2004 | |||

| EP 0884365 A2, 12.16.1998 | |||

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ УКАЗАННОЙ КОМПОЗИЦИИ | 2001 |

|

RU2267504C2 |

| Способ получения линейных термопластичных полиэфиров, содержащих амидные группы | 1974 |

|

SU676175A3 |

Авторы

Даты

2010-05-20—Публикация

2005-11-01—Подача