Данное изобретение относится к способу дегидратации углеводсодержащих композиций.

С экономической точки зрения, эксплуатация таких ценных материалов, как, например, биомасса, а в особенности продуктов дегидратации углеводов, полученных из различных источников, обладает большим потенциалом. Гексозы являются наиболее распространенными в природе моносахаридами, в особенности D-фруктоза и D-глюкоза, которые доступны в значительных количествах и использование которых является выгодным с экономической точки зрения. Превращение гексозы в производные фурана является особенно многообещающим методом обработки. Использование такого подхода играет ключевую роль, особенно в случае получения такого целевого продукта дегидратации гексозы как 5-гидроксиметилфурфурол (5-ГМФ). Кроме того, подобные превращения гексозы могут являться первым этапом синтеза лекарственных препаратов, полимеров и макроциклических веществ. Примерами таких производных может быть, 2,5-фурфуролдиамин, 2,5-фурфурол диизоцианат и сложные эфиры 5-гидроксиметилфурфуролидена, которые можно использовать для получения сложных полиэфиров, полиамидов и полиуретанов. Avelino Corma, Sara Iborra, и Alexandra Velty, в журнале Chem. Rev. 2007, 107, 2411-2502, описывают различные химические способы конверсии биомассы в химические соединения, в частности в разделе 2.2.1 этой статьи, описывают способ дегидратации моносахаридов, в особенности кислотно-каталитическую дегидратацию фруктозы. Методам, предполагающим присутствие воды, свойственны недостатки, заключающиеся в частичной регидратации полученного 5-ГМФ. Избежать этого можно проведением одновременно с дегидратацией экстракции полученного 5-ГМФ органическим растворителем или проведением дегидратации в органическом растворителе. Хороший выход продукта в случае подобных реакций может быть достигнут, когда реакция, например, проводится в ДМСО. Однако серьезным недостатком такого способа является тот факт, что после использования, ДМСО очень сложно удалить из полученного 5-ГМФ, а также образование в процессе реакции серосодержащих токсических побочных продуктов. Также, в данной области техники, известен и описан способ проведения подобных реакций в 1 бутил-3-метилимидазол тетрафторборате, например в ионном растворителе. Реакционное время таких реакций составляет около 3 часов при 80°C, 5-ГМФ можно получить с выходом 50%. Использование ДМСО в качестве дополнительного растворителя и продление времени реакции до 24 часов увеличивает выход до 80%.

Xinli Tong, Yang Ma и Yongdan Li, в научном журнале Catalysis A: General 385 (2010) 1 13, описывают использование сахаров для получения производных фурана и в особенности синтез 5-гидроксиметилфурфурола (5-ГМФ), 2,5-фурандикарбоновой кислоты (2,5-ФДКК), 2,5-диформилфурана (2,5-ДФФ), 2,5-бис(гидроксиметил)фурана (2,5-БГФ) и 2,5-диметилфурана (2,5-ДМФ) из различных источников углеводов, таких как фруктоза, глюкоза, полисахариды, и биомассы, используемые как органическое сырье. Данные методы основаны на использовании различных катализаторов, таких как минеральные кислоты, органические кислоты, твердые кислоты и металлсодержащие катализаторы. Yu Su, Heather M. Brown, Xiwen Huang, Xiao-dong Zhou, James E. Amonette и Z. Conrad Zhang, в издании Catalysis A: General, Volume 361, Issues 1-2, 20 June 2009, страницы 117-122, представляют одностадийное превращение целлюлозы в 5-ГМФ. Пару хлоридов металлов (CuCl2 и CrCl2) растворяют в 1-этил-3-метилимидазол хлориде ([ЭМИМ]Cl) и используют в качестве катализатора при температурах реакции от 80 до 120°C, причем такой способ является особенно чистым. В этом случае деполимеризация целлюлозы проходит в десять раз быстрее, чем в случае кислотно-катализируемых реакций.

Ken-ichi Shimizu, Rie Uozumi и Atsushi Satsuma, в издании Catalysis Communications 10 (2009), страницы 1849-1853, описывают улучшенный метод получения 5-ГМФ из фруктозы в присутствии твердокислотных катализаторов, таких как гетерополикислот, цеолитов и кислотных ионообменных смол, посредством постоянного отведения образовавшейся воды из реакционной смеси путем незначительного понижения давления.

Несмотря на вышесказанное, все еще существует необходимость разрабатывать экономически выгодные способы получения продуктов дегидратации из различных источников углеводов. Основными требованиями, которые предъявляются к таким способам, заключаются в обеспечении по возможности высокой скорости процесса, а также безостановочного и/или селективного производства. В основном они должны быть пригодными для получения 5-гидроксиметил-фурфурола (5-ГМФ) из гексозы и источников углеводов, включающих гексозы. Неожиданно, было обнаружено, что 5-ГМФ можно получить способом, согласно которому углеводсодержащая композиция, которая включает как минимум один растворитель с низкой температурой кипения и как минимум одну ионную жидкость, подвергается дегидратации и одновременному выпариванию растворителя с низкой температурой кипения, причем из зоны дегидратации/выпаривания постоянно отводят отработанные газы, получая в результате как минимум несколько продуктов дегидратации.

Таким образом, изобретение относится к непрерывному способу дегидратации углеводсодержащей композиции, который состоит из

i) образования композиции которая состоит из

- как минимум одного углевода,

- как минимум одной ионной жидкости (ИЖ), и

- как минимум одного растворителя (HP) с температурой кипения не превышающей 120°C при стандартном давлении (1013 мбар),

ii) загрузки композиции согласно стадии i) в испаритель, где она подвергается реакции и выпариванию при температуре в промежутке от 100 до 300°C и давлении не превышающем 500 мбар,

iii) извлечения из испарителя отработанных газов, которые включают продукты дегидратации, а также извлечения отработанных жидкостей, которые включают как минимум одну ионную жидкость,

iv) конденсации отработанных газов с последующим разделением и выделением продуктов дегидратации.

Использования представленного выше способа, согласно данному изобретению, является предпочтительным, так как он обеспечивает:

- короткое время нахождения в испарителе;

- непрерывный процесс;

- нет необходимости использовать катализатор;

- выгодное сочетание дегидратации в присутствии ионного растворителя с последующим разделением ректификационным способом полученных продуктов дегидратации в газообразном вод о содержащем потоке;

- хорошее отделение продуктов дегидратации от ионной жидкости (ИЖ) путем отведения отработанных газов, а также растворителя (HP);

- ионная жидкость (ИЖ), которая присутствует в отработанных жидкостях, в основном не содержит растворитель (HP), который после выпаривания оказывается в отведенных отработанных газах;

- ионная жидкость (ИЖ), которая находится в отработанных жидкостях, в основном не содержит воды, которая образовывается при реакции дегидратации и при выпаривании переходит в отведенные отработанные газы;

- исключается дезактивация ионной жидкости (ИЖ) из-за аккумуляции ее с водой.

Даже в том случае, когда в отработанных газах, выгруженных из испарителя, согласно способу, представленному в данном изобретении, содержание продуктов дегидратации не превышает десяти процентов, способ согласно изобретению все равно является более эффективным по сравнению с другими известными методами дегидратации. Такая эффективность объясняется, в частности, тем, что время пребывания исходного материала в испарителе находится в промежутке от нескольких минут до нескольких секунд, по сравнению со многими часами согласно известным методам. Объемная производительность способа согласно изобретению является достаточно высокой. Короткое время нахождения в испарителе, быстрая выгрузка полученных продуктов дегидратации которые находятся в газовом потоке и последующая моментальная конденсация позволяет контролировать способ относительно получаемых целевых продуктов дегидратации. В отличие от этого, использование других способов известных из уровня техники в основном приводит к постоянной регидратации и достижению равновесия между целевым продуктом реакции и различными энолятами, таким образом образовывается целый спектр комплексных продуктов.

Способ согласно изобретению дает возможность получать продукты дегидратации из углеводсодержащих исходных материалов, при этом не используя обычные катализаторы реакций дегидратации, известные из уровня техники. Углеводсодержащие композиции, которые используются согласно изобретению для дегидратации, не обязательно, но могут подвергаться дальнейшему воздействию минеральных кислот, органических кислот, твердокислотных катализаторов, таких как гетерополикислоты, цеолиты и кислотные ионообменные смолы, а также металлсодержащих катализаторов.

Выражение “солюбилизация”, в контексте данного изобретения, относится к переходу в жидкое состояние и включает в себя образование растворов углеводсодержащих исходных материалов, а также перевод их в растворимое состояние. Если полисахарид, материал на основе целлюлозы или лигноцеллюлозы, переводят в растворимое состояние, индивидуальные молекулы полимера должны обязательно быть окружены сольватной оболочкой. Перевод полимера в жидкое состояние благодаря солюбилизации является особенно важным процессом. Вещества, переведенные в растворимое состояние, в контексте изобретения могут также представлять собой коллоидные растворы, микродисперсии, гели и т.д.

Образование углеводсодержащей композиции (стадия i)

Предпочтительно, композиция, полученная согласно стадии i), включает в себя углеводсодержащий исходный материал в количестве от 1 до 20 масс.%, особенно предпочтительным является количество от 2 до 15 масс.%, исходя из общей массы композиции.

В контексте данного изобретения, выражение “углеводсодержащая композиция” означает композицию, которая включает моносахариды, олигосахариды, полисахариды и смеси вышеуказанных веществ. Термин “олигосахариды” в контексте изобретения относится к углеводам, которые включают от двух до шести моносахаридных фрагментов. Выражение “полисахариды” означает углеводы, которые включают более шести моносахаридных фрагментов. Типичными представителями полисахаридов являются, например, целлюлоза, крахмал и гликоген.

Согласно одному из предпочтительных воплощений изобретения, углеводсодержащий исходный материал выбирают из моно- и/или олигосахаридов. В особенности предпочтительным является вариант, когда углеводсодержащий исходный материал выбирают из моно- и/или дисахаридов. Предпочтительно, моно- и/или олигосахариды выбирают из:

- альдопентозы,

- альдогексозы,

- кетогексозы,

- дисахаридов, которые являются производными альдопентозы, альдогексозы, кетогексозы и их смеси, а также

- смесей приведенных выше веществ.

В особенно предпочтительных воплощениях изобретения моно- и/или олигосахариды выбирают из фруктозы, глюкозы, сахарозы, ксилозы и их смесей.

Предпочтительным примером осуществления изобретения является способ дегидратации фруктозы для получения 5-гидроксиметилфурфурола (5-ГМФ).

Предпочтительным примером осуществления изобретения является способ дегидратации сахарозы для получения 5-гидроксиметилфурфурола (5-ГМФ).

Предпочтительным примером осуществления изобретения является способ дегидратации ксилозы для получения фурфурола.

Согласно другому примеру осуществления изобретения, предпочтительным является использование углеводсодержащего исходного материала, который представляет собой целлюлозосодержащий материал.

Кроме того, подходящим углеводсодержащим исходным материалом, согласно изобретению, могут быть продукты ферментативного разложения целлюлозных либо лигноцеллюлозных исходных материалов.

Ионная жидкость (ИЖ)

Ионные жидкости, в контексте данного изобретения, относятся к органическим солям, которые находятся в жидком состоянии при температурах ниже 180°C. Предпочтительно, чтобы ионные жидкости имели точку плавления ниже 150°C, особенно предпочтительна температура плавления ниже 120°C, и в частности ниже 100°C.

Ионные жидкости, которые находятся в жидком состоянии при комнатной температуре, описываются, например, в статье K.N. Marsh et al., Fluid Phase Equilibria 219 (2004), 93-98 а также в статье J.G. Huddleston et al., Green Chemistry 2001, 3, 156-164.

Ионные жидкости, которые подходят для использования в способе согласно изобретению, также описаны в патенте WO 2008/090155 и патенте WO 2008/090156, которые с помощью ссылки включаются в данное описание.

Так как в ионной жидкости присутствуют катионы и анионы, это дает возможность протонам или алкильным радикалам перемещаться от катиона к аниону, образуя таким образом две нейтральные молекулы. Таким образом, в ионной жидкости, которая подходит для использования согласно изобретению, может наблюдаться равновесие катионов, анионов и образованных нейтральных молекул.

Предпочтительно, чтобы в ионных жидкостях было сочетание азотсодержащих катионов (таких как производные имидазола) и галогенсодержащих ионов в качестве анионной составляющей.

Подходящие вещества для образования катионов ионных жидкостей описаны, например, в патенте DE 10202838 A1. Такие соединения предпочтительно должны включать как минимум один гетероатом, например, от 1 до 10 гетероатомов, которые предпочтительно выбирать из атомов азота, кислорода, фосфора и серы. Предпочтение отдается соединениям, которые включают как минимум один атом азота и по возможности как минимум один дополнительный гетероатом, отличный от атома азота. Предпочтение отдается соединениям, которые включают как минимум один атом азота, особенно предпочтительно от 1 до 10 атомов азота, в частности от 1 до 5 атомов азота, и особенно предпочтительно от 1 до 3 атомов азота, в особенности от 1 до 2 атомов азота. Вышеописанные азотсодержащие соединения могут дополнительно включать другие гетероатомы, такие как атомы кислорода, серы и фосфора.

Атом азота, например, является подходящим носителем положительного заряда катиона в ионной жидкости. Поскольку атом азота является носителем положительного заряда катиона в ионной жидкости, то при синтезе ионных жидкостей, во-первых, необходимо кватернизировать атом азота, например амина либо азота гетероцикла, чтобы иметь возможность генерировать катион. Кватернизация может осуществляться путем протонирования атома азота. В зависимости от того, какой реагент используется для протонизации, образовываются соли с разными анионами. В тех случаях, когда невозможно образовать необходимый анион во время кватернизации, проводят дополнительную стадию синтеза, чтобы получить ионную жидкость с необходимым анионом. Проводя синтез, например, с галогенидами аммония, галогенид может реагировать с кислотой Льюиса, образуя таким образом комплексный анион галогенида и кислоты Льюиса. Далее, в подобном комплексном анионе можно провести обмен иона галогена на другой необходимый нам анион. Такой обмен можно провести, используя соли металлов, с последующим выпадением в осадок галогенида металла, путем механизма ионообменного замещения иона галогена сильной кислотой (получая в качестве побочного продукта водородгалогеновые кислоты). Подходящие способы проведения подобных реакций описываются, например, в публикации в Angew. Chem. 2000, 112, стр.3926-3945 и источниках, которые приводятся в списке использованной литературы в этой статье.

Предпочтение отдается таким веществам, которые включают как минимум один пяти- или шестичленный гетероцикл, в частности пятичленный гетероцикл, который включает как минимум один атом азота, а также может включать как минимум один атом кислорода либо серы. Особенно предпочтительными являются вещества, которые включают как минимум один пяти- или шестичленный гетероцикл, который включает один, два или три атома азота, и один атом серы либо один атом кислорода, и особое предпочтение отдается веществам с двумя атомами азота. Также предпочтительными для использования в способе согласно данному изобретению являются ароматические гетероциклы. Предпочтительными являются вещества с молярной массой менее 1000 г/моль, особенно предпочтительными - с массой менее 800 г/моль, и в частности - менее 500 г/моль.

Предпочтительными катионами являются ионы на основе пиридина. В частности, их могут выбирать из пиридина, 2-метилпиридина, 2-этилпиридина, 5-этил-2-метилпиридина и 2-метил-3-этилпиридина, а также 1 метилпиридина, 1-этилпиридина, 1-(1-бутил)-пиридина, 1-(1-гексил)пиридина, 1-(1-октил)пиридина, 1-(1-гексил)пиридина, 1-(1-октил)пиридина, 1-(1-додецил)пиридина, 1-(1-тетрадецил)пиридина, 1-(1-гексадецил)-пиридина, 1,2-диметилпиридина, 1-этил-2-метилпиридина, 1-(1-бутил)-2-метил-пиридина, 1-(1-гексил)-2-метилпиридина, 1-(1-октил)-2-метилпиридина, 1-(1-додецил)-2-метилпиридина, 1-(1-тетрадецил)-2-метилпиридина, 1-(1-гексадецил)-2-метилпиридина, 1-метил-2-этилпиридина, 1,2-диэтилпиридина, 1-(1-бутил)-2-этил-пиридина, 1-(1-гексил)-2-этилпиридина, 1-(1-октил)-2-этилпиридина, 1-(1-додецил)-2-этилпиридина, 9-(1-тетрадецил)-2-этилпиридина, 1-(1-гексадецил)-2-этилпиридина, 1,2-диметил-5-этилпиридина, 1,5-диэтил-2-метилпиридина, 1-(1-бутил)-2-метил-3-этилпиридина, 1-(1-гексил)-2-метил-3-этилпиридина и 1-(1-октил)-2-метил-3-этилпиридина, 1-(1-додецил)-2-метил-3-этилпиридина, 1-(1-тетрадецил)-2-метил-3-этилпиридина и 1-(1-гексадецил)-2-метил-3-этилпиридина.

Предпочтительными катионами также являются незамещенные или замещенные ионы пиридазина.

Предпочтительными катионами также являются незамещенные или замещенные ионы пиримидина.

Предпочтительными катионами также являются незамещенные или замещенные ионы пиразина.

Предпочтительными катионами также являются незамещенные или замещенные ионы имидазола. Примерами особенно подходящих ионов имидазола является 1-метилимидазол, 1-этилимидазол, 1-(1-пропил)имидазол, 1-(1-аллил)имидазол, 1-(1-бутил)имидазол, 1-(1-октил)имидазол, 1-(1-додецил)имидазол, 1-(1-тетрадецил)имидазол, 1-(1-гексадецил)имидазол, 1,3-диметилимидазол, 1,3-диэтилимидазол, 1-этил-3-метилимидазол, 1-(1-бутил)-3-метилимидазол, 1-(1-бутил)-3-этилимидазол, 1-(1-гексил)-3-метилимидазол, 1-(1-гексил)-3-этилимидазол, 1-(1-гексил)-3-бутил-имидазол, 1-(1-октил)-3-метилимидазол, 1-(1-октил)-3-этилими-дазол, 1-(1-октил)-3-бутилимидазол, 1-(1-додецил)-3-метилимидазол, 1-(1-додецил)-3-этилимидазол, 1-(1-додецил)-3-бутилимидазол, 1-(1-додецил)-3-октилимидазол, 1-(1-тетрадецил)-3-метилимидазол, 1-(1-тетрадецил)-3-этилимидазол, 1-(1-тетрадецил)-3-бутилимидазол, 1-(1-тетрадецил)-3-октилимидазол, 1-(1-гексадецил)-3-метилимидазол, 1-(1-гексадецил)-3-этилимидазол, 1-(1-гексадецил)-3-бутилимидазол, 1-(1-гексадецил)-3-октилимидазол, 1,2-диметилимидазол, 1,2,3-триметилимидазол, 1-этил-2,3-диметилимидазол, 1-(1-бутил)-2,3-диметилимидазол, 1-(1-гексил)-2,3-диметилимидазол, 1-(1-октил)-2,3-диметилимидазол, 1,4-диметилимидазол, 1,3,4-триметилимидазол, 1,4-диметил-3-этилимидазол, 3-метилимидазол, 3-этилимидазол, 3-н-пропилимидазол, 3-н-бутилимидазол, 1,4-диметил-3-октилимидазол, 1,4,5-триметилимидазол, 1,3,4,5-тетраметилимидазол, 1,4,5-триметил-3-этилимидазол, 1,4,5-триметил-3-бутилимидазол, 1,4,5-триметил-3-октилимидазол, 1-проп-1-ен-3-ил-3-метилимидазол и l-проп-1-ен-3-ил-3-бутилимидазол. Особенно предпочтительно использовать такие ионы имидазола (IVe) как 1,3-диэтилимидазол, 1-этил-3-метилимидазол, 1-(н-бутил)-3-метил-имидазол.

Предпочтительными катионами также являются незамещенные или замещенные ионы пиразола. Особенно предпочтительными ионами пиразола является пиразол и 1,4-диметилпиразол.

Предпочтительными катионами также являются незамещенные или замещенные ионы пиразолина.

Предпочтительными катионами также являются незамещенные или замещенные ионы имидазолина.

Предпочтительными катионами также являются незамещенные или замещенные ионы тиазола.

Предпочтительными катионами также являются незамещенные или замещенные ионы 1,2,4-триазола.

Предпочтительными катионами также являются незамещенные или замещенные ионы пирролидина.

Предпочтительными катионами также являются незамещенные или замещенные ионы имидазолидина.

Предпочтительными катионами также являются незамещенные или замещенные ионы аммония. Примеры третичных аминов, из которых затем после кватернизации образуются ионы аммония, могут включать следующие радикалы R: диэтил-н-бутиламин, диэтил-трет-бутиламин, диэтил-н-пентиламин, диэтилгексиламин, диэтилоктиламин, диэтил(2-этилгексил)-амин, ди-н-пропилбутиламин, ди-н-пропил-н-пентиламин, ди-н-пропилгексиламин, ди-н-пропилоктиламин, ди-н-пропил(2-этилгексил)амин, диизопропилэтиламин, диизопропил-н-пропиламин, диизопропилбутиламин, диизопропилпентиламин, диизопропилгексиламин, диизопропилоктиламин, диизопропил(2-этилгексил)амин, ди-н-бутилэтиламин, ди-н-бутил-н-пропиламин, ди-н-бутил-н-пентиламин, ди-н-бутилгексиламин, ди-н-бутилоктиламин, ди-н-бутил-(2-этилгексил)амин, N-н-бутил-пирролидин, N-втор-бутилпирролидин, N-трет-бутил-пирролидин, N-н-пентилпирролидин, N,N-диметилциклогексиламин, N,N-диэтилциклогексиламин, N,N-ди-н-бутилциклогексиламин, N-н-пропилпиперидин, N-изопропилпиперидин, N-н-бутилпиперидин, N-втор-бутилпиперидин, N-трет-бутилпиперидин, N-н-пентилпиперидин, N-н-бутилморфолин, N-втор-бутилморфолин, N-трет-бутил-морфолин, N-н-пентилморфолин, N-бензил-н-этиланилин, N-бензил-н-пропил-анилин, N-бензил-н-изопропил-анилин, N-бензил-н-бутиланилин, N,N-диметил-n-толуидин, N,N-диэтил-n-толуидин, N,N-ди-н-бутил-n-толуидин, диэтилбензиламин, ди-н-пропилбензиламин, ди-н-бутил-бензиламин, диэтилфениламин, ди-н-пропилфениламин и ди-н-бутилфениламин. Предпочтительными третичными аминами являются диизопропилэтиламин, диэтил-трет-бутиламин, диизпропилбутиламин, ди-н-бутил-н-пентиламин, N,N-ди-н-бутилциклогексиламин, а также третичные амины, включающие изомеры пентила. Особенно предпочтительными третичными аминами является ди-н-бутил-н-пентиламин и третичные амины, включающие изомеры пентила. Следующими предпочтительными третичными аминами, которые состоят из нескольких идентичных радикалов, являются триаллиламины.

Предпочтительными катионами также являются незамещенные или замещенные ионы гуанидина. Особенно предпочтительным ионом гуанидина является N,N,N',N',Nʺ,Nʺ-гексаметилгуанидин.

Предпочтительными катионами также являются незамещенные или замещенные ионы холина.

Предпочтительными катионами также являются незамещенные или замещенные катионы 1,5-диазабицикло[4.3.0]нон-5-ен (ДБН) и 1,8-диазабицикло[5.4.0]ундеко-7-ен (ДБУ).

Предпочтительными катионами также являются незамещенные или замещенные ионы фосфона.

Предпочтительными катионами также являются незамещенные или замещенные ионы сульфона.

Из вышеперечисленных гетероциклических катионов предпочтительными являются ионы имидазола, ионы имидазолина, ионы пиридина, ионы пиразолина и ионы пиразола. Особенно предпочтительными являются ионы имидазола. Анион ионной жидкости выбирают, например, из:

1) анионы общей формулы: F-, Cl-, Br-, I-,

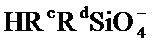

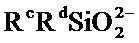

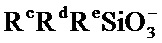

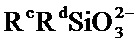

2) анионы общей формулы:

3) анионы общей формулы:

4) анионы общей формулы:

5) анионы общей формулы:

6) анионы общей формулы:

7) анионы общей формулы RcCOO-.

8) анионы общей формулы:

B(ORc)(ORd)(ORe)(ORf)-,

9) анионы общей формулы:

10) анионы общей формулы:

11) анионы общей формулы:

12) анионы общей формулы:

13) анионы общей формулы:

.

.

14) анионы общей формулы:

.

.

15) анионы общей формулы RcO-.

16) анионы общей формулы HS-, [Sv]2-, [HSv]-, [RcS]-, где v является позитивным значением от 2 до 10.

Радикалы Rc, Rd, Re и Rf предпочтительно независимо друг от друга являются:

- водородом;

- незамещенным или замещенным алкилом, предпочтительно незамещенным или замещенным C1-С30 алкилом, крайне предпочтительно незамещенным или замещенным С1-С18 алкилом, который может прерываться как минимум одним гетероатомом или группой, в состав которой входит гетероатом;

- незамещенным или замещенным арилом, предпочтительно незамещенным или замещенным С6-С14 арилом, крайне предпочтительно незамещенным или замещенным С6-С10 арилом;

- незамещенным или замещенным циклоалкилом, предпочтительно незамещенным или замещенным C5-C12 циклоалкилом;

- незамещенным или замещенным гетероциклоалкилом, предпочтительно незамещенным или замещенным гетероциклоалкилом, который включает 5 или 6 атомов в кольце, при этом кольцо кроме атомов углерода включает 1, 2 или 3 гетероатома или группу, включающую гетероатомы;

- незамещенным или замещенным гетероарилом, предпочтительно незамещенным или замещенным гетероарилом, включающим от 5 до 10 атомов в кольце, при этом кольцо кроме атомов углерода включает 1, 2 или 3 гетероатома или группу, которая включает гетероатомы, которые выбирают из кислорода азота серы и NRa;

- в случае анионов, которые включают несколько радикалов от Rc до Rf, два из этих радикалов вместе с частью аниона, к которой они присоединены, могут являть собой как минимум одно насыщенное, ненасыщенное либо ароматическое кольцо, состоящее из 1-12 атомов углерода, причем кольцо либо система колец может включать от 1 до 5 несмежных гетероатомов или группы, включающие гетероатомы, которые предпочтительно выбираются из кислорода, азота, серы и NRa, причем кольцо либо система колец являются незамещенными или могут быть замещенными.

Предпочтительными анионами являются Cl-, Br-, формиат, ацетат, пропионат, бутират, лактат, сахаринат, карбонат, водородокарбонат, сульфат, сульфит, C1-C4 алкилсульфаты, метансульфонат, тозилат, трифторацетат, C1-C4 диалкилфосфаты и водородосульфаты.

Особенно предпочтительными анионами являются Cl-, Br-, HCOO-, CH3COO-, CH3CH2COO-, карбонат, водородкарбонат, сульфат, сульфит, тозилат,

В частности, анионы выбирают из Cl- и Br-.

Подходящими ионными жидкостями для использования в способе согласно изобретению могут быть коммерчески доступные ионные жидкости, известные под торговой маркой Basionic® производства BASF SE.

Веществами, предпочтительными для использования в способе согласно изобретению, являются:

1-этил-3-метилимидазол хлорид (ЭМИМ Cl, Basionic ST 80)

1-этил-3-метилимидазол метансульфонат (ЭМИМ CH3SO3, Basionic ST 35),

1-бутил-3-метилимидазол хлорид (БМИМ Cl, Basionic ST 70),

1-бутил-3-метилимидазол метансульфонат (БМИМ CH3SO3, Basionic ST 78),

метилимидазол хлорид (НМИМ Cl, Basionic AC 75),

метилимидазол водородсульфат (НМИМ HSO4 Basionic AC 39),

1-этил-3-метилимидазол водородсульфат (ЭМИМ HSO4 Basionic AC 25),

1-бутил-3-метилимидазол водородсульфат (БМИМ HSO4 Basionic AC 28)

1-этил-3-метилимидазол ацетат (ЭМИМ ацетат, Basionic ВС 01),

1-бутил-3-метилимидазол ацетат (БМИМ ацетат, Basionic ВС 02).

Особенное предпочтение отдается 1-этил-3-метилимидазол хлориду, 1-бутил-3-метилимидазол хлориду, метилимидазол хлориду, 1-этил-3-метилимидазол ацетату, 1-бутил-3-метилимидазол ацетату и смеси вышеприведенных соединений. Предпочтительными для применения являются 1-бутил-3-метилимидазол хлорид и метилимидазол хлорид.

Растворители (HP)

Композиция согласно стадии i) включает как минимум один растворитель (HP), температура которого не превышает 120°C при стандартных условиях (100°C, 1013 мбар).

Растворитель (HP), который используется на стадии i). предпочтительно выбирать из воды и смеси воды и как минимум одного растворимого в воде органического растворителя.

Предпочтительно водорастворимый органический растворитель выбирают из метанола, этанола, н-пропанола, изопропанола, н-бутанола, диоксана, тетрагидрофурана и смеси этих растворителей.

Предпочтительно, в качестве растворителя (HP) использовать смесь воды и спирта, в частности смесь воды с метанолом.

Предпочтительно, на стадии i) в качестве растворителя (HP) использовать смесь воды и как минимум одного растворимого в воде органического растворителя в массовом соотношении от 10:90 до 90:10, предпочтительно от 25:75 до 75:25, особенно от 40:60 до 60:40.

Особенно предпочтительно на стадии i) в качестве растворителя (HP) использовать смесь воды и как минимум одного спирта в массовом соотношении от 10:90 до 90:10, особенно предпочтительно от 25:75 до 75:25, в частности от 40:60 до 60:40.

В частности, на стадии i) используют растворитель (HP), состоящий из смеси воды и метанола в массовом соотношении от 10:90 до 90:10, предпочтительно от 25:75 до 75:25, в частности от 40:60 до 60:40.

Предпочтительно, чтобы в углеводсодержащей композиции представленной в стадии i), массовое соотношение ионной жидкости (ИЖ) и растворителя (HP) составляет от 99,5:0.5 до 50:50, особенно предпочтительно от 99:1 до 75:25.

Для получения углеводсодержащей композиции согласно стадии i) углеводсодержащий исходный материал подвергают непосредственному взаимодействию с ионной жидкостью (ИЖ) и/или растворителем (HP). При этом углеводсодержащий исходный материал как минимум частично, а предпочтительно полностью, переходит в солюбилизированное состояние. При необходимости, углеводсодержащие исходные материалы дополнительно проходят стадию подготовки, которая включает удаление нерастворимых компонентов и/или нерастворимые компоненты удаляют из углеводсодержащих композиций перед загрузкой в испаритель. Для получения углеводсодержащей композиции на стадии i) углеводсодержащий исходный материал можно механически смешивать с ионной жидкостью (ИЖ) и/или растворителем (HP) при перемешивании до полного растворения.

Предпочтительно, для получения углеводсодержащей композиции согласно стадии i), как минимум одна ионная жидкость (ИЖ) и как минимум один растворитель (HP) подвергаются взаимодействию друг с другом сразу перед загрузкой в испаритель. Сразу после загрузки в испаритель означает, что временной промежуток между взаимодействием и загрузкой в испаритель составляет не более 5 минут, предпочтительно не более одной минуты. Углеводсодержащий исходный материал может перед началом взаимодействия полностью находиться в растворе с растворителем (HP) или только в ионной жидкости, или частично в растворителе (HP) и частично в ионной жидкости. Предпочтительно при образовании углеводсодержащей композиции согласно стадии i) нагревать ионную жидкость (ИЖ) до температуры выше температуры окружающей среды (23°С). Предпочтительно, чтобы при получении углеводсодержащей композиции согласно стадии i) использовалась ионная жидкость (ИЖ) с температурой как минимум 50°C, предпочтительно как минимум 75°С. В некоторых вариантах выполнения способа согласно изобретению, который используется для дегидратации моно- и/или олигосахарид-содержащих композиций, согласно стадии i):

i1) как минимум один моносахарид и/или как минимум один олигосахарид растворяют в смеси вода-спирт,

i2) раствор, полученный на стадии i1), растворяют в как минимум одной ионной жидкости (ИЖ),

i3) смесь, полученная на стадии i2), затем немедленно загружается в испаритель на стадию ii).

Немедленная загрузка в испаритель означает, что временной промежуток между началом смешивания согласно стадии i2) и до загрузки смеси в испаритель составляет не более пяти минут, особенно предпочтительно не более минуты.

Стадия ii)

На стадии ii) способа согласно изобретению, композиция полученная на стадии i), загружается в испаритель и при повышенной температуре и пониженном давлении углеводы, находящиеся в композиции, подвергаются дегидратации и одновременно как минимум некоторые образованные продукты дегидратации испаряются вместе с растворителем (HP).

В качестве подходящего испарителя, используемого на стадии i), предпочтительно использовать испаритель, оперирующий кратковременным пребыванием в нем композиции. Таким образом достигается снижение термического стресса полученных продуктов дегидратации.

Подходящие испарители, в принципе, являются обычными аппаратами, которые в самом простом варианте исполнения состоят из емкости с нагревающимися теплообменными поверхностями. Предпочтительно использовать тонкопленочный испаритель, испаритель с кратчайшим путем паров. Испарители с кратчайшим путем паров функционируют по такому же механизму, как тонкослойные испарители, но включают встроенный конденсатор. При этом путь паров к конденсатору является максимально коротким. Подходящим тонкослойным испарителем может быть выпарной аппарат с падающей пленкой, например, выпарные аппараты с вертикальными трубками, которые также могут включать трубный пучок. Предпочтение отдается испарителям с подвижным внутренним оборудованием, например ракелями, генерирующими пленки легкоподвижных жидкостей на внутренней стенке испарителя (пленочные испарители, испарители, оборудованные ракелями). Например, можно использовать тонкопленочные испарители модели “LUWA”® или “SAMBAY”®.

Испаритель, который используется согласно изобретению на стадии ii), предпочтительно, имеет вертикальную конструкцию. Впускной клапан испарителя, используемый для загрузки композиции, полученной на стадии i), предпочтительно должен находиться в верхней части испарителя. Предпочтительно, чтобы впускной клапан испарителя находился в верхней трети, а в частности - в верхней четверти испарителя. Выпускной клапан испарителя, который используется для удаления отработанных жидкостей, должен находиться в нижней части испарителя. Предпочтительно, чтобы выпускной клапан испарителя находился в нижней трети, а в частности - в нижней четверти испарителя. Предпочтительно, чтобы выпускной клапан испарителя находился в нижнем конце испарителя. Композиция согласно стадии i) загружается через клапан в верхней части испарителя и образует пленку, стекающую по стенкам испарителя, причем пленка подогревается специальным нагревателем. При этом как минимум один растворитель (HP), который при стандартных условиях (100°C, 1013 мбар) имеет температуру кипения, не превышающую 120°C, как минимум частично испаряется. Одновременно с этим в испарителе достигаются необходимые условия и проходит реакция дегидратации углеводсодержащих исходных материалов. Из испарителя выводятся отработанные газы, которые включают продукты реакции дегидратации вместе с как минимум одним растворителем (HP). Отработанные газы предпочтительно выводятся через клапан, который находится в верхней части испарителя, который используется согласно изобретению. В частности, отработанные газы выводятся через верхний конец испарителя, который используется согласно изобретению.

Испаритель может быть оборудован подходящим обогревателем, например паровым обогревателем.

Температура в испарителе предпочтительно находится в промежутке от 100 до 300°C, в частности в промежутке от 150°C до 250°C. Давление в испарителе предпочтительно не превышает 500 мбар. Давление в испарителе особенно предпочтительно находится в диапазоне от 250 мбар до 0,1 мбар, в частности от 100 мбар до 1 мбар.

Время нахождения в испарителе зависит от ионной жидкости (ИЖ) и предпочтительно находится в промежутке от 0,1 секунды до 2 минут, в частности - от 1 секунды до 1 минуты.

Стадия iii)

Из испарителя выгружают отработанные газы, которые включают продукты дегидратации, а также выгружают отработанные жидкости, которые состоят из как минимум одной ионной жидкости (ИЖ).

Предпочтительно, чтобы отработанные газы, которые выгружают из испарителя на стадии iii), включали как минимум 75 масс.%, особенно предпочтительно как минимум 90 масс.%, и в частности - как минимум 95 масс.% растворителя (HP), исходя из общего количества растворителя (HP) использованного на стадии i).

Предпочтительно, чтобы отработанные газы, которые выгружают из испарителя на стадии iii), включали как минимум 0.1 масс.% особенно предпочтительно как минимум 0.5 масс.% и в частности - как минимум 1 масс.% продуктов дегидратации исходя из общей массы конденсированных отработанных газов.

Предпочтительно, чтобы отработанные жидкости, выгруженные из испарителя на стадии iii), включали как минимум 90 масс.%, особенно предпочтительно как минимум 95 масс.%, в частности - как минимум 99 масс.% ионной жидкости (ИЖ) исходя из общей массы ионной жидкости использованной на стадии i).

Предпочтительно, чтобы отработанные жидкости, которые выгружают из испарителя на стадии iii), включали не более 5 масс.% воды, особенно предпочтительно не более 1 масс.% в частности не более 0,5 масс.% исходя из общей массы выгруженных отработанных жидкостей. Отработанные жидкости, отведенные из реакционной зоны, обычно частично включают продукты реакции углеводсодержащих исходных материалов, которые не были выгружены вместе с отработанными газами. Отработанные жидкости из реакционной зоны дополнительно могут включать не прореагировавшие углеводсодержащие исходные материалы, которые не выгружены из испарителя вместе с отработанными газами.

Предпочтительно, чтобы ионная жидкость (ИЖ), которая находится в отработанных жидкостях, снова использовалась на стадии i) способа согласно изобретению. В этом случае количество продуктов реакции, которые находятся в углеводсодержащих исходных материалах, и непрореагировавших остатков углеводсодержащего исходного материала является незначительным.

При необходимости отработанные жидкости могут подвергаться как минимум одной очистке, направленной на удаление как минимум части веществ, которые находятся в ионной жидкости. Могут применяться такие методы очистки, как экстракция из соответствующей экстрагируемой среды, например, из воды.

В следующем варианте осуществления изобретения, отработанные жидкости подвергаются осаждению как минимум некоторых веществ, находящихся в ионной жидкости при помощи подходящего осадителя. Осаждение подходит особенно для выделения относительно высокомолекулярных соединений, например полисахаридов, и относительно высокомолекулярных продуктов распада, например целлюлозы и гемицеллюлозы и т.д. Подходящие для таких целей осадители широко известны из уровня техники.

Стадия iv)

На стадии iv) способа согласно изобретению, отработанные газы после испарителя конденсируют и подвергают разделению, регенерируя продукты дегидратации.

Подходящие конденсаторы широко известны специалисту в области и могут являться, например, теплообменниками, такими как пластинчатые теплообменники, спиральные теплообменники, теплообменники с трубным пучком, теплообменники с U-образными трубами. Конденсатор подбирают в зависимости от параметров процесса. Можно использовать как один конденсатор, так и комбинации из нескольких конденсаторов, соединенных в серии. Предпочтительно, чтобы конденсатор, расположенный в нижней части потока, относительно направления потока отработанных газов, оперировал более низкими температурами, чем конденсатор, расположенный выше по потоку. Таким образом, достигается фракционная конденсация отработанных газов.

Предпочтительно, чтобы отработанные газы после испарителя охлаждались в конденсаторе до температуры от -30°C до 70°C, предпочтительно от -20°C до 50°C.

Разделение конденсата можно продолжить с использованием стандартных методов, известных специалисту в данной области. Предпочтительно, чтобы конденсат разделяли ректификацией. Подходящая для такого разделения установка состоит из ректификационных колонн, например тарельчатых колонн, которые могут быть оборудованы барботажными колпачками, ситчатыми тарелками, ситчатыми противнями, произвольно или в определенном порядке размещенными прокладками, клапанами, боковыми отводами, и т.д., испарителями, например тонкопленочными испарителями, испарителями с нисходящей пленкой, испарителями с принудительной циркуляцией, испарителями модели Sambay, и разные сочетания таких испарителей.

Предпочтительно, чтобы конденсат подвергался разделению, образовывая в результате два потока:

D1) поток, насыщенный дегидрогенизированными углеводами, и

D2) поток, насыщенный растворителем (HP).

По возможности, отработанные материалы из зоны деалкилирования также могут подвергаться разделению с образованием дополнительных потоков. Если, например, в способе согласно изобретению растворитель является смешанным, например смесь воды и как минимум одного растворимого в воде органического растворителя, то фракция D1) и/или D2) может включать несколько компонентов и затем подвергаться разделению при помощи ректификации. Альтернативно, при разделении путем ректификации могут использоваться колонны, оснащенные боковыми отводами, разделительными перегородками либо парным количеством термических колонн, что дает возможность делить конденсат на три или более фракции.

Обычно в фракция D1) присутствует как минимум 50 масс.% основного продукта, особенно предпочтительно как минимум 75 масс.% и в частности - как минимум 90 масс.%. Основной продукт, находящийся в этой фракции, зависит в основном от используемого исходного углеводного материала. Поэтому, когда, например, используют гексозы или исходный углеводный материал, который в основном включает гексозные фрагменты, в качестве основного продукта образовывается 5-гидроксиметилфурфурол.

Полученные продукты дегидратации могут (в зависимости от необходимой чистоты и дальнейшей цели использования) использоваться сразу после получения либо после необходимой обработки и/или очистки. Например, полученный продукт может использоваться для синтеза лекарственных препаратов, полимеров, макроциклических соединений и т.д. 5-ГМФ, полученный способом согласно изобретению, может использоваться в качестве исходного материала в синтезе лекарственных препаратов, полимеров и макроциклических соединений сразу после получения либо после получения соответствующих его производных. Подходящими производными 5-ГМФ являются, например, 2,5-фурфурил-диамин, 2,5-фурфурил диизоцианат и сложные эфиры 5-гидроксиметилфур-фурилидена, которые могут использоваться для получения сложных полиэфиров, полиамидов и полиуретанов.

Растворитель (HP), восстановленный из конденсата, и другие восстановленные компоненты могут повторно использоваться на стадии i) способа согласно изобретению.

Изобретение описывается более подробно, но не ограничивается представленными далее примерами.

Примеры

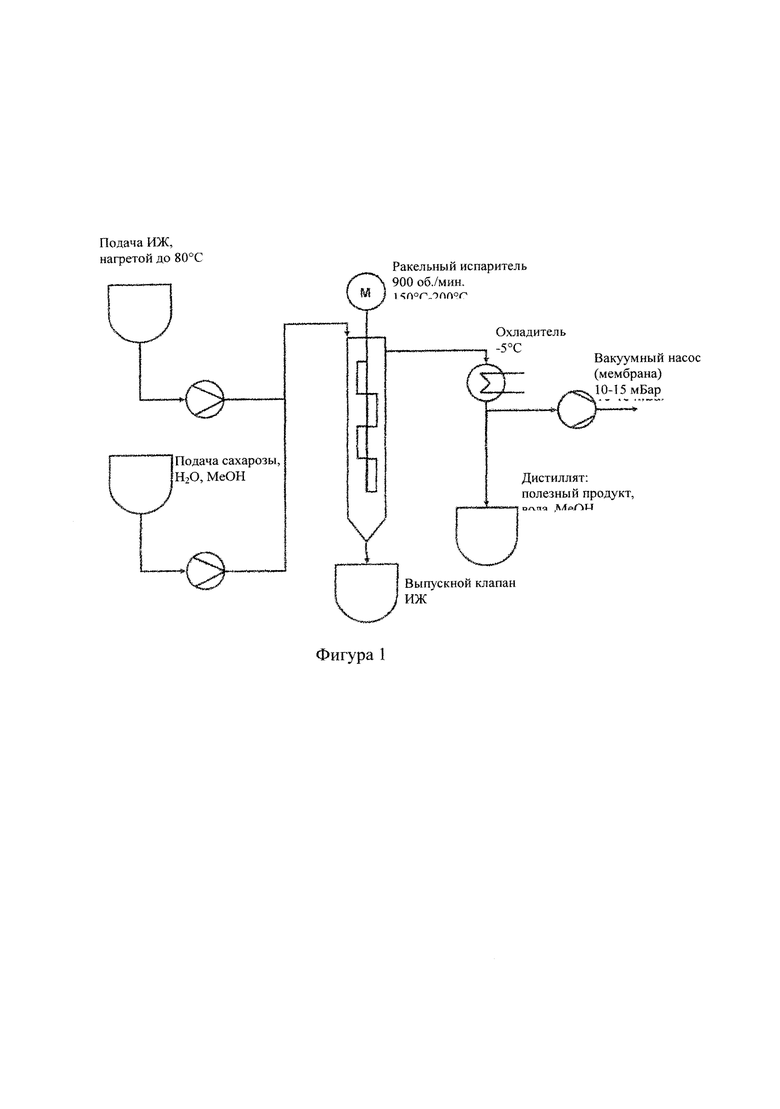

На фигуре 1 представлен аппарат, который используется для проведения способа согласно изобретению. Две контролируемые загрузки, где одна используется для подачи раствора углеводов в растворителе (HP), а вторая используется для подачи ионной жидкости (ИЖ), объединяются в теле пленочного испарителя, оборудованного ракелями. В данном примере используется ракельный испаритель модели Sambay®, изготовленный из НС стали, с площадью рабочей поверхности 0,1 м2 и четырьмя ракельными ножами марки Normag motor. Верхний выпускной клапан присоединен к охладителю, приемнику конденсата и мембранному вакуумному насосу. Дополнительно испаритель оборудован нижним выпускным клапаном, который соединен с приемником.

Пример 1

Испаритель нагревают до температуры внутренних стенок 200°C, а ракели вращаются со скоростью 900 оборотов в минуту. Испаритель работает под вакуумом 1 мбар. Бутилметилимидазол хлорид (БМИМ хлорид) загружают в испаритель со скоростью 300 г/час и температурой 80°C и также загружают смесь фруктозы/метанола/воды (1:1:1, г/г/г) со скоростью 22,3 г/час, причем обе смеси подаются беспрерывно в испаритель модели Sambay®. Отработанные газы беспрерывно отводят со скоростью 421,1 г/час, затем газы конденсируются в охладителе при -5°C и собираются в приемнике. Конденсат анализируют методом ВЭЖХ. При анализе было обнаружено 2,02 г 5-ГМФ/100 г, что составляет выход 8% относительно фруктозы.

Пример 2

Проводилась процедура согласно описанной в примере 1, где в качестве ионной жидкости использовали метилимидазол хлорид (НМИМ хлорид). Испаритель нагревали до температуры внутренних стенок 170°C. НМИМ хлорид, нагретый до 80°C, загружают со скоростью подачи 300 г/час и смешивают со смесью фруктозы/метанола/воды (1:1:1, г/г/г), которую постоянно подают в испаритель Sambay® со скоростью 44 г/час. Выход 10,1% 5-ГМФ относительно фруктозы.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОРЕОЛОГИЧЕСКАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2422933C2 |

| СПОСОБЫ КОНВЕРСИИ ЦЕЛЛЮЛОЗЫ В ФУРАНОВЫЕ ПРОДУКТЫ | 2015 |

|

RU2722487C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОНИЕВЫХ СОЛЕЙ С ТЕТРАФТОРБОРАТНЫМ АНИОНОМ, ИМЕЮЩИХ НИЗКОЕ СОДЕРЖАНИЕ ГАЛОГЕНИДОВ | 2005 |

|

RU2415843C2 |

| СПОСОБ СПАИВАНИЯ АРАМИДА/АРАМИДНЫХ ВОЛОКОН | 2015 |

|

RU2676051C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 2007 |

|

RU2458856C2 |

| ИОННЫЕ ЖИДКОСТИ В КАЧЕСТВЕ РАСТВОРИТЕЛЕЙ | 1997 |

|

RU2189654C2 |

| ЭНАНТИОСЕЛЕКТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ХИНОЛИНА | 2005 |

|

RU2383534C2 |

| СПОСОБ ОКИСЛЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2012 |

|

RU2572598C2 |

| АЛКИЛИРОВАНИЕ N'-ФЕНИЛ-N-АЛКИЛФЕНИЛЕНДИАМИНОВ В ИОННОЙ ЖИДКОСТИ | 2006 |

|

RU2422435C2 |

| СПОСОБ РАСТВОРЕНИЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2577836C2 |

Данное изобретение относится к непрерывному способу дегидратации углеводсодержащей композиции, который может быть использован в химической промышленности. Предложенный способ включает: i) обеспечение композиции, содержащей как минимум один моно- и/или олигосахарид, как минимум одну ионную жидкость, выбранную из 1-этил-3-метилимидазол хлорида, 1-этил-3-метилимидазол метансульфоната, 1-бутил-3-метилимидазол хлорида, 1-бутил-3-метилимидазол метансульфоната, метилимидазол хлорида, метилимидазол водородсульфата, 1-этил-3-метилимидазол водородсульфата, 1-бутил-3-метилимидазол водородсульфата, 1-этил-3-метилимидазол ацетата и 1-бутил-3-метилимидазол ацетата, и как минимум один растворитель с температурой кипения, не превышающей 120°С, при давлении 1013 мбар, выбранный из воды и смеси воды и как минимум одного растворимого в воде органического растворителя, причем массовое соотношение ионной жидкости и растворителя составляет от 99,5:0,5 до 50:50, ii) загрузку указанной композиции в испаритель, где ее подвергают реакции и выпариванию при температуре в промежутке от 100 до 300°С и давлении не более 500 мбар, iii) извлечение из испарителя отработанных газов, содержащих продукты дегидратации, и отработанных жидкостей, содержащих как минимум одну ионную жидкость, iv) конденсацию отработанных газов с последующим выделением продукта дегидратации. Предложен новый эффективный способ переработки углеводов. 19 з.п. ф-лы, 2 пр., 1 ил.

1. Непрерывный способ дегидратации углеводсодержащей композиции, включающий:

i) обеспечение композиции, содержащей

- как минимум один углеводсодержащий исходный материал, который

выбирают из моно- и/или олигосахаридов,

- как минимум одну ионную жидкость, которую выбирают из 1-этил-3-метилимидазол хлорида, 1-этил-3-метилимидазол метансульфоната, 1-бутил-3-метилимидазол хлорида, 1-бутил-3-метилимидазол метансульфоната, метилимидазол хлорида, метилимидазол водородсульфата, 1-этил-3-метилимидазол водородсульфата, 1-бутил-3-метилимидазол водородсульфата, 1-этил-3-метилимидазол ацетата и 1-бутил-3-метилимидазол ацетата, и

- как минимум один растворитель с температурой кипения, не превышающей 120°С, при стандартном давлении (1013 мбар), который выбирают из воды и смеси воды и как минимум одного растворимого в воде органического растворителя,

ii) загрузку композиции согласно стадии i) в испаритель, где ее подвергают реакции и выпариванию при температуре в промежутке от 100 до 300°С и давлении, которое не превышает 500 мбар,

iii) извлечение из испарителя отработанных газов, содержащих продукты дегидратации, а также извлечение отработанных жидкостей, содержащих как минимум одну ионную жидкость,

iv) конденсацию отработанных газов с последующим разделением и выделением продукта дегидратации,

причем в углеводсодержащей композиции, обеспечиваемой на стадии i), массовое соотношение ионной жидкости и растворителя составляет от 99,5:0,5 до 50:50.

2. Способ по п. 1, в котором композиция, обеспечиваемая на стадии i), содержит углеводсодержащий исходный материал в количестве от 1 до 20 мас.%, особенно предпочтительным является количество от 2 до 15 мас.%., исходя из общей массы композиции.

3. Способ по п. 1, в котором углеводсодержащий исходный материал выбирают из моно- и/или дисахаридов.

4. Способ по п. 1, в котором моно- и/или олигосахариды выбирают из:

- альдопентоз,

- альдогексоз,

- кетогексоз,

- дисахаридов, которые являются производными альдопентоз, альдогексоз, кетогексоз и их смесей,

- смеси вышеприведенных соединений.

5. Способ по п. 1, в котором моно- и/или олигосахариды выбирают из фруктозы, глюкозы, сахарозы, ксилозы и их смесей.

6. Способ по п. 1, в котором углеводсодержащий исходный материал выбирают из целлюлозных исходных материалов и лигноцеллюлозных исходных материалов.

7. Способ по п. 1, в котором в качестве растворителя используют смесь вода-спирт, предпочтительно смесь вода-метанол.

8. Способ по п. 1, в котором на стадии i) в качестве растворителя используют смесь воды и как минимум одного растворимого в воде органического растворителя в массовом соотношении от 10:90 до 90:10, предпочтительно от 25:75 до 75:25, в частности от 40:60 до 60:40.

9. Способ по п. 1, в котором массовое соотношение ионной жидкости и растворителя в углеводсодержащей композиции, обеспечиваемой на стадии i), составляет от 99:1 до 75:25.

10. Способ по п. 1, в котором для обеспечения углеводсодержащей композиции на стадии i) как минимум одну ионную жидкость и как минимум один растворитель приводят в контакт друг с другом сразу перед загрузкой в испаритель.

11. Способ по п. 1, в котором для обеспечения углеводсодержащей композиции на стадии i) используют ионную жидкость с температурой, составляющей как минимум 50°С, предпочтительно как минимум 75°С.

12. Способ по п. 1, в котором на стадии i):

i1) как минимум один моносахарид и/или как минимум один олигосахарид растворяют в смеси вода-спирт,

i2) раствор, полученный на стадии i1), смешивают как минимум с одной ионной жидкостью,

i3) смесь, полученную на стадии i2), немедленно далее загружают в испаритель на стадию ii).

13. Способ по п. 1, в котором на стадии ii) в качестве испарителя используют испаритель с коротким временем пребывания, предпочтительно используют тонкопленочный испаритель, в частности пленочный испаритель, оборудованный ракелями.

14. Способ по п. 1, в котором время пребывания в испарителе в зависимости от ионной жидкости составляет от 0,1 с до 2 мин, предпочтительно от 1 с до 1 мин.

15. Способ по п. 1, в котором на стадии ii) температура в испарителе составляет от 150°С до 250°С.

16. Способ по п. 1, в котором на стадии ii) давление в испарителе составляет от 250 мбар до 0,1 мбар, предпочтительно от 100 мбар до 1 мбар.

17. Способ по п. 1, в котором отработанные газы, выгруженные из испарителя на стадии iii), содержат как минимум 75 мас.%, предпочтительно как минимум 90 мас.% и, в частности, как минимум 95 мас.%, в особенности как минимум 99 мас.% и вплоть до как минимум 99,5 мас.% растворителя исходя из общего количества растворителя используемого на стадии i).

18. Способ по п. 1, в котором отработанные жидкости, выгруженные из испарителя на стадии iii), содержат как минимум 90 мас.%, предпочтительно как минимум 95 мас.% и, в частности, как минимум 99 мас.%, особенно как минимум 99,5 мас.% ионной жидкости исходя из общего количества ионной жидкости, используемой на стадии i).

19. Способ по п. 1, в котором отработанные жидкости, выгруженные из испарителя на стадии iii), содержат не более 5 мас.% воды, предпочтительно не более 1 мас.% и в частности не более 0,5 мас.% воды исходя из общей массы отработанных жидкостей.

20. Способ по любому из пп. 1-19, в котором получают

- 5-гидроксиметилфурфурол из фруктозы, или

- 5-гидроксиметилфурфурол из сахарозы, или

- фурфурол из ксилозы.

| WO 2009134631 A1, 05.11.2009 | |||

| WO2008053284 A1, 08.05.2008 | |||

| WO2006063220 A2, 15.06.2006 | |||

| Способ получения фурфурола | 1981 |

|

SU1176840A3 |

Авторы

Даты

2017-01-23—Публикация

2012-06-21—Подача