Изобретение относится к способам получения фурфурола из пентозансодержащего сырья, которьм может быт использован в производстве синтетических текстильных волокон, пластмас синтетическ1;х каучуков.

Цель изобретения - упрощение процесса и повышений выхода целевого продукта.

Пример. Для производства 5000 т в год фурфурола необходимо 35000 т в год стержней початков кукурузы влажностью 30%(или веществ с большим содержанием пентозанов и меньшей влажностью)т.е. вес сухого вещества 25000 т в год, следующего состава, %: пентозаны 32; целлюлоза 50; лигнин 18.

В гидролизер объемом 40 м загружают стержни початков кукурузы из расчета 3,12 т/ч сухого вещества и 20%-ную соляную кислоту с температурой 60°С из расчета 9,36 м /ч. Скорость подачи раствора гидролизата на выходе из гидролизера 6,55 н 1ч, концентрация пентоз в гидролизате 150 г/л.

Раствор гидролизата, содержащий 150 г/л пентоз, поступает в колонну образования фурфурола объемом 14 м со скоростью 6,55 . Пар при 110° и давлении 1,3 бар подают со скоростью 1,5 т/ч. Пар с фурфуролом, который выходит из колонны, конденсируется в конденсаторе, при этом получается смесь вода - фурфурол с 95 вес.% фурфурола (содержание пен-с тоз 8 г/л. При этих условиях рециркуляционный насос подает раствор в бойлер со скоростью 27 м /ч.

Регенерацию кислоты гидролиза, т.е. соляной кислоты, на выходе из колонны образования фурфурола и до ее возвращения в гидролизер осуществ ляют в дистилляционной колонне, например тарельчатой. В колонну поступает раствор соляной кислоты, полученньй после экстракции растительных остатков после выхода из гидролизера со скоростью 3,46 т/ч П3%-ная соляная кислота)и после образования фурфурола со скоростью 8,56 т/ч (l7%ная соляная кислота ),т.е. в среднем 15,8%-ная НСВ со скоростью 12 т/ч. Из нижней части колонны регенерированную 20%-ную азеотропную соляную кислоту отводят со скоростью 9,3 т/ч

Скорость выхода остаточной воды из верхней части колонны 2,42 т/ч, а скорость загрязняющих примесей из нижней части колонны 0,3 т/ч.

Потери соляной кислоты составляют 1% по отношению к загружаемой кислоте, или в расчете на установку производительностью 5000 т в год на уровн образования фурфурола 0,014. т/ч, а на уровне отвода загрязнений 0,06 т/ч, т.е. 0,4 т/ч фурфурола.

Смесь, содержащую 95 вес.% фурфурола, направляют после декантации в отстойнике и нейтрализации в реакторе со скоростью загрузки 0,67 т/ч в колонну дегидратации под давлением 100 мм рт.ст. для получения на выход из колонны после отделения приблизительно 0,04 т/ч воды фурфурола чистотой 99 вес.% со скоростью на выход 0,65 т/ч. Получают 99%-ный фурфурол в количестве 625 кг/ч. Выход 85%.

Общий расход водяного пара 7 т/ч, общий расход воды 185 м /ч.

Сжигание 2,12 т/ч (в расчете на сухое вещество растительных остатков, получаемых из гидролизера, с калорийностью 3400 ккал/кг дает ,7200 термий/ч 7200-10 . кал/ч) или 11 т/ч пара, следовательно, пара получается гораздо больше, чем требуется для установки (приблизительно 7 т/ч.

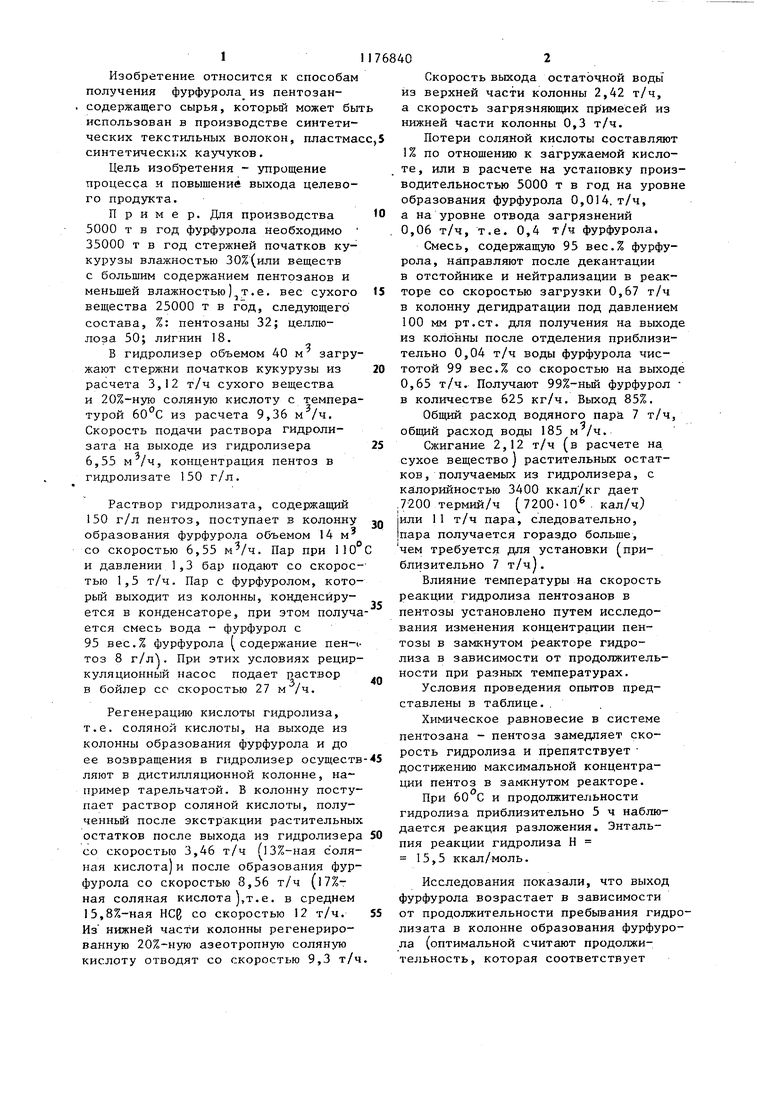

Влияние температуры на скорость реакции гидролиза пентозанов в пентозы установлено путем исследования изменения концентрации пентозы в замкнутом реакторе гидролиза в зависимости от продолжительности при разных температурах.

Условия проведения опытов представлены в таблице..

Химическое равновесие в системе пентозана - пентоза замедляет скорость гидролиза и препятствует достижению максимальной концентрации пентоз в замкнутом реакторе.

При 60с и продолжительности гидролиза приблизительно 5 ч наблюдается реакция разложения. Энтальпия реакции гидролиза Н 15,5 ккал/моль.

Исследования показали, что выход фурфурола возрастает в зависимости от продолжительности пребывания гидрлизата в колонне образования фурфурола (оптимальной считают продолжительность, которая соответствует

11768404

скорости образования фурфурола, т.е. Таким образом, предлагаемый способ при слишком большой продолжительно- позволяет упростить процесс в .резульсти пребьшаиия гидролизата в колонне тате проведения процесса при атмосфер(более 2 ч) выход фурфурола уменьшат ется) ном давлении и повысить выход целевого продукта с 68 до 85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухстадийного гидролиза растительного сырья | 1987 |

|

SU1564196A1 |

| Способ получения соединений фуранового ряда из нейтральных лигносульфонатов | 2020 |

|

RU2742668C1 |

| Способ гидролиза пентозансодержащего растительного сырья | 1980 |

|

SU920071A1 |

| Способ совместного получения фурфурола и сахаров | 1979 |

|

SU906993A1 |

| Способ получения раствора сахаров из пентозансодержащего растительного сырья | 1983 |

|

SU1142509A1 |

| Способ переработки целлюлозо-содержащего сырья | 1986 |

|

SU1359382A1 |

| Способ получения моносахаридов | 1983 |

|

SU1118678A1 |

| Способ получения фурфурольной смолы на основе гемицеллюлоз растительного сырья для склеивания древесных материалов | 2019 |

|

RU2723875C1 |

| Способ получения растворов моносахаридов | 1984 |

|

SU1254013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА | 1973 |

|

SU405881A1 |

СПОСОБ ПОЛУЧЕНИЯ ФУРФУРОЛА гидролизом пентозансодержащего растительного сырья .в присутствии концентрированной сильной минеральной кислоты с последующей дегидратацией, полученного раствора пентоз обработкой водяным паром в присутствии сильной минеральной кислоты во втором реакторе, отличающийс я тем, что, с целью упрощения процесса и повышения выхода целе.вого продукта, в качестве сильной минеральной кислоты используют летучую кислоту и гидролиз пентозансодержащего растительного сырья проводят при 60 С и атмосферном давлении, а дегидратацию полученного раствора пентоз проводят при 100-110°С и атмосферном давлении, причем подачу раствора пентоз осуществляют сверху, а подачу пара - снизу с последующей конденсацией пара, содержащего фурфурол, декантацией и отделением жидкого фурфурола,концентрированную (Л летучую сильную минеральную кислоту рециркулируют в первый реактор. 2. Способ ПОП.1, отличающийся тем, что используют 5-6ч. соляную Кислоту азеотропной концентрации 20%.

ечание. Температура дегидратации пентоэ 100-110 С. Использованы стержни початков кукурузы, высушенные в Криб-компоэицин : II sec.Z влаги, плотность 160 кг/н , содержание пентозан 38 вес.%. .

| Водолазный жилет | 1978 |

|

SU740602A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для управления телескопическим захватом стеллажного крана-штабелера | 1983 |

|

SU1181953A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-08-30—Публикация

1981-04-02—Подача