Область техники

Изобретение относится к импульсной энергетике, в частности к мощным промышленным аппаратам для электрогидроимульсного воздействия (ЭГИ) как на неорганические (руды, строительные материалы и пр.), так и органические материалы, например корнеплоды, лубяные культуры, древесина и пр.

Предшествующий уровень техники

Основными элементами электрогидроимульсной установки являются генератор импульсных токов, устройство вывода-ввода энергии, в качестве которого обычно используются коаксиальные кабели, технологический блок, содержащий систему электродов, помещенных в металлический корпус, заполненный жидкостью, обычно водой, с обрабатываемым материалом - технологическую емкость (ванну, камеру, контейнер) (Юткин Л.А. «Электрогидравлический эффект и его применение в промышленности». - Л.: Машиностроение, 1986. А также: «Оборудование и технологические процессы с использованием электрогидравлического эффекта». Под ред. Гулого Г.А. М.: Машиностроение, 1977). При подаче на электроды импульсного напряжения между электродами возникает мощный импульсный разряд в жидкости. Обработка материалов происходит факторами, возникающими при разряде - ударной волной, гидропотоком, ультрафиолетовым излучением, магнитным и электрическим полями, продуктами ионизации наполняющей жидкой среды и самого материала. При ЭГИ воздействии за счет мощных ударных волн увеличивается процент извлечения полезных металлов из руд, повышается сокоотделение корнеплодов (например, сахарной свеклы), происходит разделение луба и лигнины волокнистых материалов, что обеспечивает получение более тонкого волокна (например, льняного) или бумаги.

В комплект аппаратуры входит также устройство управления процессом с задающим генератором, устройства погрузки-выгрузки обрабатываемого материала, насосная система, перекачивающая жидкость.

Известно А.С. СССР №1702590. 1995.03.27. «СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ». Способ включает укладку деталей в контейнер, погружение его в рабочую жидкость, очистку деталей в режиме обращенного разряда при напряжении между тоководами 10-15 кВ с частотой разрядов 2-10 Гц. Устройство содержит бак с рабочей жидкостью, контейнер, тоководы с механизмом перемещения. Тоководы выполнены в виде коаксиального кабеля со срезом на торце, расположенным под углом 35-45° к плоскости дна контейнера.

Это изобретение может использоваться только при относительно малых объемах обрабатываемого материала, так как не предусматривает непрерывного процесса.

Известно также УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ, ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ МАТЕРИАЛОВ (А.С. СССР №1378124 от 28.03.1986). Изобретение относится к электрогидравлическому дроблению, измельчению и регенерации различных материалов и позволяет повысить надежность работы электрогидравлического устройства и расширить его технологические возможности. Устройство содержит технологическую емкость, внутри которой размещены разрядная и дополнительная загрузочная камеры, образованные горизонтальными пластинами, в которых выполнены отверстия, образующие в наборе внутреннюю полость разрядной камеры и внутреннюю полость загрузочной камеры соответственно. Отверстия выполнены сужающимися книзу, образуя наклонную поверхность, по которой крупные куски исходного материала с высокими прочностными и абразивными характеристиками скатываются в рабочую зону разрядной камеры, в которой установлен положительный электрод. Верхняя часть днища устройства составлена из горизонтальных пластин с отверстиями, размер которых больше суммы внутренних диаметров отверстий. Нижняя часть днища составлена из вертикальных пластин, в которых выполнены вырезы. Зазоры между пластинами, служащими также в качестве отрицательного электрода, регулируются с помощью прокладок. В верхней части разрядной камеры расположен загрузочный патрубок, через который также можно загружать мелкие куски материала с невысокими абразивными и прочностными характеристиками.

Недостатком такой конструкции является сложность обеспечения непрерывного технологического процесса органических материалов, а также невозможность регулировки длительности процесса обработки. Известная конструкция может использоваться длительное время только при относительно малых энергиях ударной волны. Недостатком ее является также малая длительность воздействия разряда на материал, не позволяющая обеспечить достаточную степень обработки.

Наиболее близким техническим решением к предлагаемому изобретению является УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ МАТЕРИАЛОВ (Патент РФ RU 2044569 от 1993.03.29). Сущность изобретения состоит в следующем. Устройство для электрогидравлического дробления материалов содержит корпус, образующий заполненную жидкостью емкость в форме конуса с наклонными боковыми стенками, металлическую перфорированную взрывную камеру, механизм перемещения камеры, источник электроразрядов, установленный в камере с возможностью продольного, поперечного и вертикального перемещений, механизм выгрузки дробленого материала, выполненный в виде шнекового конвейера. Механизм перемещения камеры имеет приводную тележку с опорными рычагами, на свободных концах которых смонтированы l-образные захваты, опорные поверхности каждого из которых снабжены соответственно горизонтальным и вертикальным амортизаторами для сообщения взрывной камере колебательных перемещений в двух взаимно перпендикулярных направлениях.

Однако данное устройство также недостаточно эффективно в работе, так как излишне металлоемко, недостаточно производительно и так же, как устройства, упомянутые выше, неприменимо для обработки волокнистых материалов.

Раскрытие изобретения

Задачей изобретения является создание такой конструкции технологического устройства, в котором возможно проведение непрерывного технологического процесса с энерговкладом в сотни киловатт-часов без применения механических средств перемещения больших объемов (от сотен килограмм до нескольких тонн в час и выше) обрабатываемого материала. Непрерывность техпроцесса существенно снижает стоимость обработки, упрощает конструкцию и улучшает эксплуатационные характеристики устройства. Одновременно конструкция должна обеспечивать большой диапазон изменения режимов обработки, в частности наряду с изменением электрического режима (импульсного рабочего напряжения и тока, частоты следования импульсов) также должна поддерживаться и регулировка длительности обработки материала.

Требование исключения механических средств перемещения обрабатываемого материала связано с тем, что при высоких энергиях, вводимых электродной системой (более 1 кДж на электрод), и большом числе электродов (до нескольких десятков) помещение в ванну любого дополнительного оборудования, например транспортеров, толкателей, затрудняет обработку, погрузку и выгрузку обрабатываемого материала, резко снижает надежность и безаварийный срок службы оборудования, увеличивает цену установки и стоимость технологического процесса.

Выполнение поставленных задач достигается тем, что в технологическом устройстве для электрогидроимульсного воздействия на материалы, содержащем корпус, образующий заполненную жидкостью технологическую емкость (ТЕ), взрывную камеру, источник электроразрядов, установленный в камере, механизм выгрузки обработанного материала, корпус выполнен в виде трубы, взрывная камера образована электродной системой источника электроразрядов и корпусом, состоит из одного или нескольких электродов, питающихся от управляемых импульсных генераторов посредством фидерных устройств, при этом оси электродов расположены под углом менее 90° к оси ванны, с вершинами, направленными в сторону выгрузки.

Другим отличием является то, что загрузка обрабатываемого материала и выгрузка обработанного материала происходит в противоположных сторонах трубы.

Важным отличием является то, что электроды в ТЕ располагаются по ее длине как на боковых поверхностях, а также сверху и снизу по всему ее периметру, например на образующей, представляющей собой винтовую линию с шагом, превышающим межэлектродное разрядное расстояние более чем в 2 раза, либо на разной высоте ТЕ.

Следующим отличием является то, что наряду с электродами, расположенными по боковым поверхностям под углом менее 90° к оси ТЕ, с вершинами, направленными в одну сторону, в ней установлены и электроды также под острыми углами к оси ТЕ, но с вершинами, направленными в противоположную сторону.

Пятым отличием является и то, что электроды расположены по периметру ТЕ таким образом, что их оси направлены параллельно касательным к стенкам ТЕ.

Шестым отличием является то, что технологическая емкость установлена таким образом, что ее ось направлена вертикально, а электроды расположены таким образом, что преимущественное распространение ударной волны происходит вверх под углом менее 90° к оси ТЕ.

Седьмым отличием является и то, что электроды выполнены в виде сменных элементов с разрядным промежутком диск-цилиндр.

Восьмым отличием является то, что ТЕ с электродной системой выполнена в виде спирали, закрученной снизу вверх.

Девятым отличием является и то, что ее металлические стенки выполнены двойными, причем пространство между ними заполнено эластичным материалом, например резиной или полиуретаном.

Десятым отличием является и то, что импульсная энергия подводится к внутреннему корпусу ТЕ, изолированному от внешнего корпуса, так что разрядный ток проходит между электродами и внутренним корпусом или дополнительным электродом, имеющим контакт с внутренним корпусом.

Одиннадцатым отличием является и то, что рабочая жидкость подается в ТЕ периодически, циркулируя как в прямом направлении, совпадающем с движением обрабатываемого материала, так и обратном.

Двенадцатым отличием является то, что у электродов посредством насосной системы создается дополнительный приток рабочей жидкости.

Тринадцатым отличием является и то, что ТЕ располагается в траншее, углубленной в пол цеха и имеющей звукоизоляцию, например, из эластичного или пористого материала.

Четырнадцатым отличием является то, что выгрузка обработанного материала производится посредством валков, одновременно отжимающих воду из материала.

Пятнадцатым отличием является и то, что электродная система состоит из основного рабочего, вспомогательного и общего электродов, причем питание этих электродов производится от двух отдельных импульсных генераторов, один из которых содержит импульсный управляемый источник напряжения, питающий обостряющий коммутатор, подающий импульс на вспомогательный электрод, а второй - импульсный источник, непосредственно заряжающий основную рабочую емкость до напряжения, меньшего значения напряжения пробоя.

Предпочтительные примеры осуществления изобретения

Возможные варианты осуществления предлагаемого изобретения поясняются чертежами.

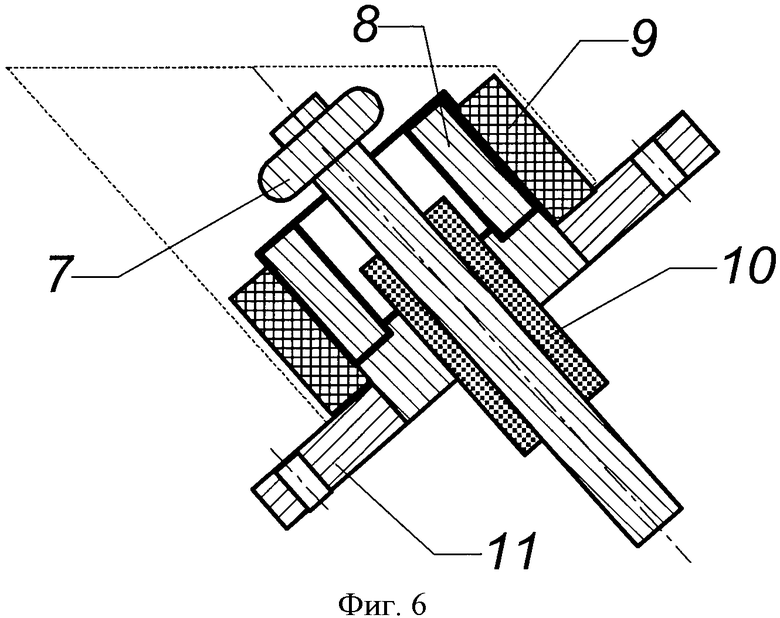

На фиг.1 показаны две проекции конструкции ТЕ на 16 электродов, которые расположены под углом менее 90° к оси ванны, с вершинами, направленными в одну сторону.

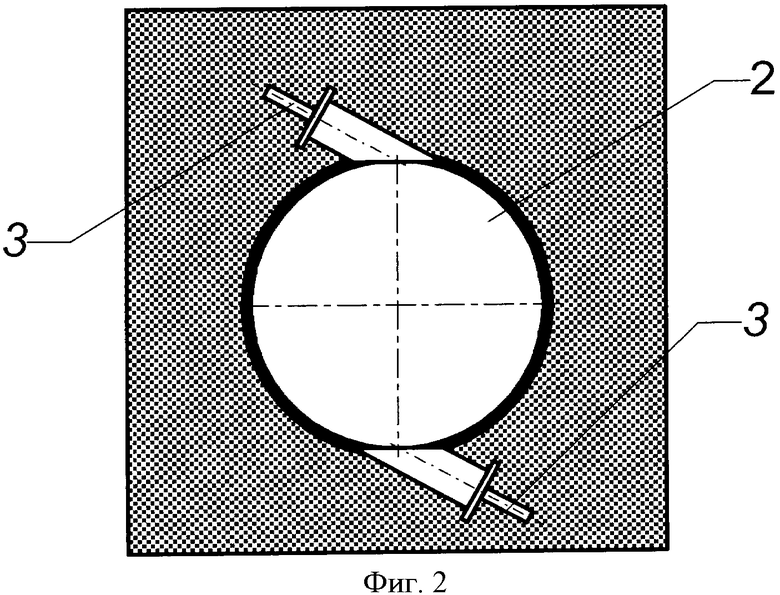

На фиг.2 показана относительно простая двухэлектродная конструкция ванны, где соседние электроды расположены под углом менее 90° к оси ванны, с вершинами, направленными по касательной к стенкам ТЕ в противоположные стороны.

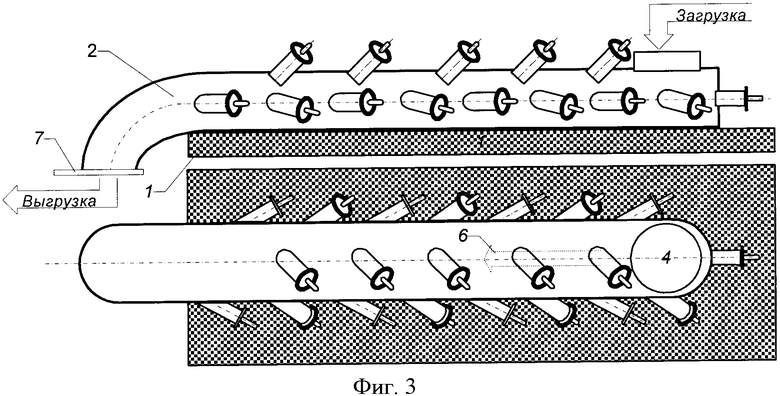

На фиг.3 показана конструкция ванны с электродной системой, обеспечивающей наряду с продольным продвижением также и вращательное движение обрабатываемого материала.

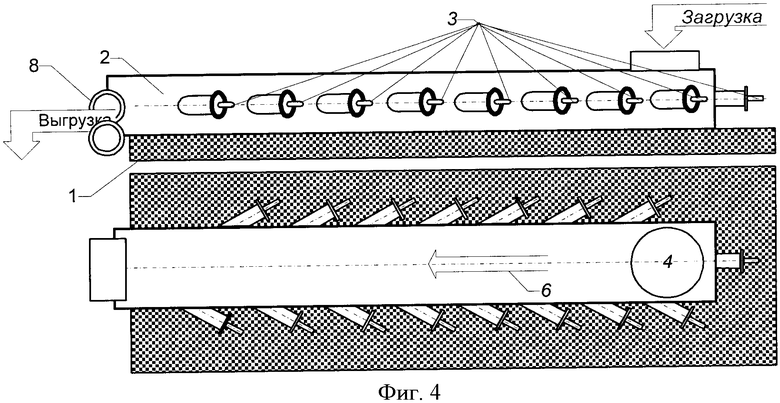

На фиг.4 показана конструкция ванны с выгрузкой и отжимом обработанного материала посредством валков.

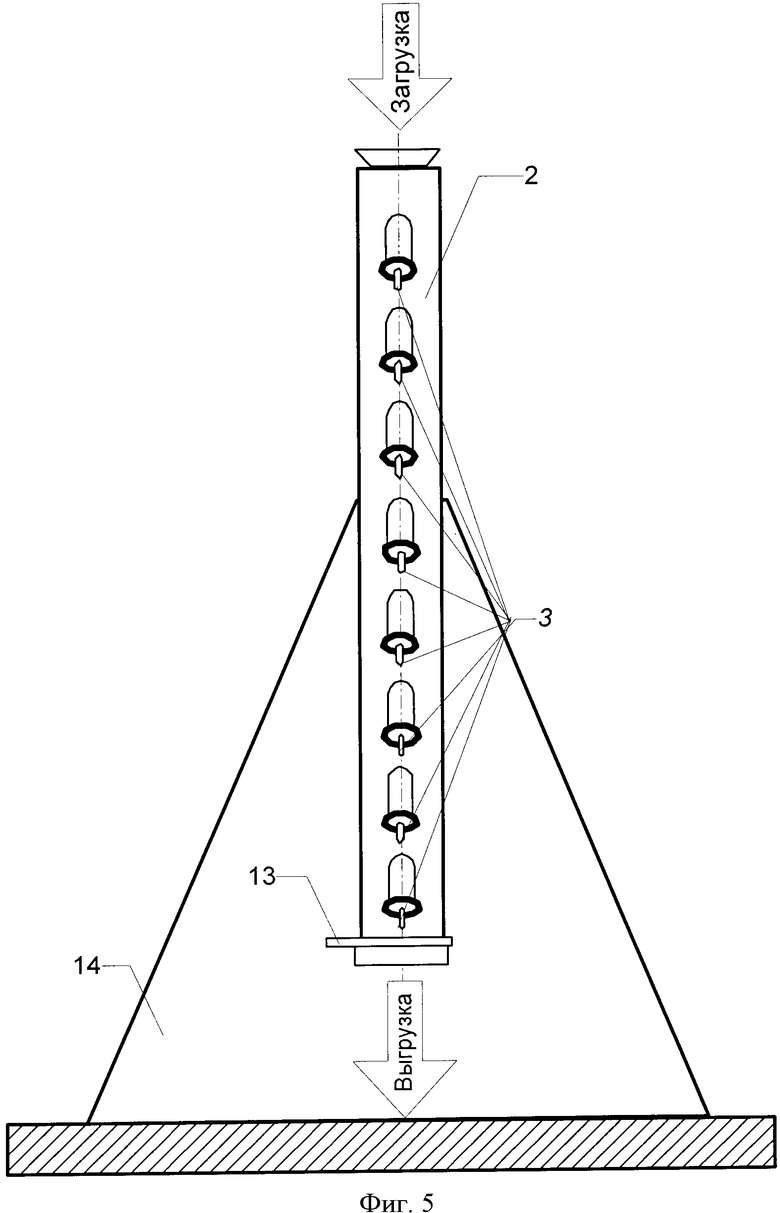

На фиг.5 показана технологическая емкость, установленная вертикально.

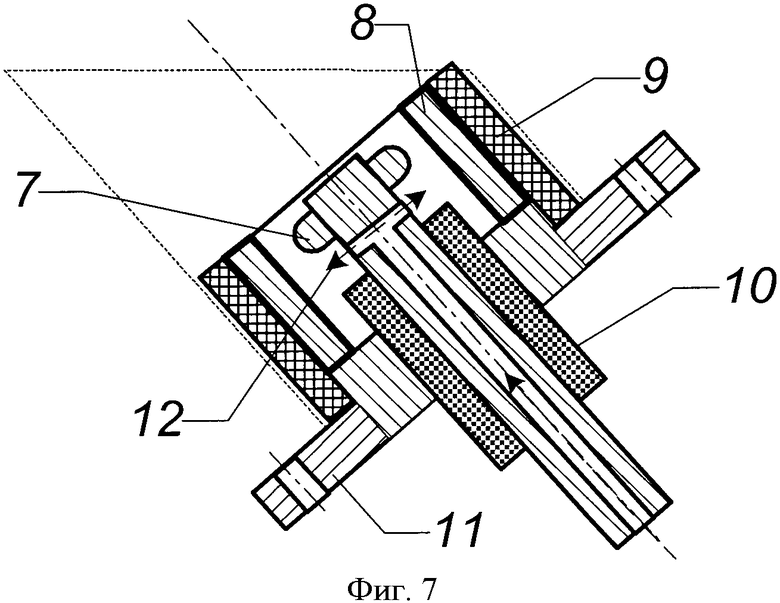

На фиг.6 показана конструкция сменных электродов диск-цилиндр с разрядным промежутком, параллельным оси.

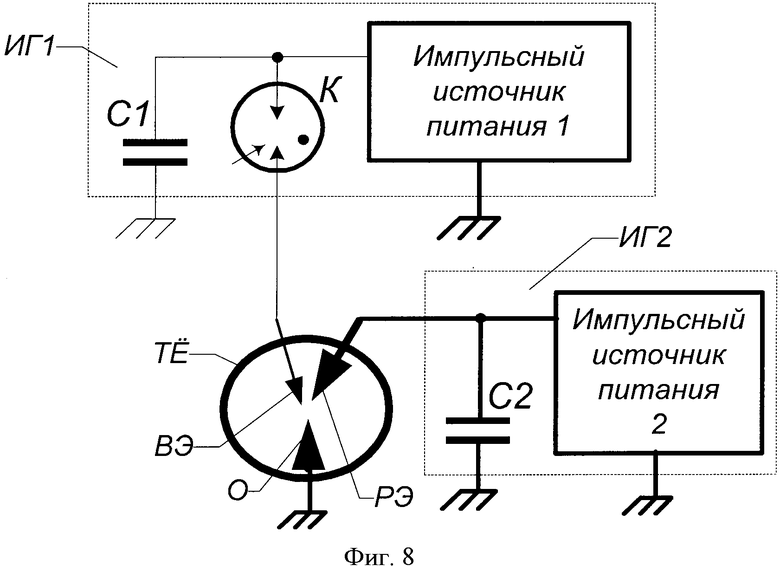

На фиг.7 показана конструкция сменных электродов диск-цилиндр с разрядным промежутком, перпендикулярным оси.

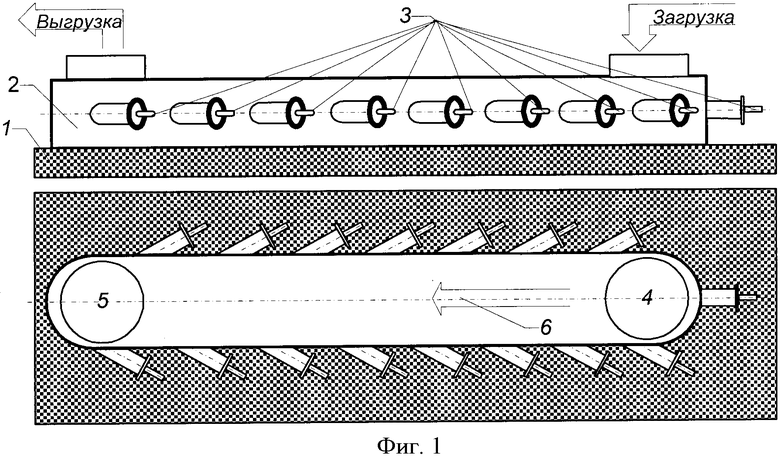

На фиг.8 показана принципиальная схема питания электродов ТЕ от двух импульсных генераторов.

Конструкция ТЕ, расположенной на эластичном основании 1 с электродной системой 3, обеспечивает продвижение обрабатываемого материала (на фиг.1 показано стрелкой 6) в направлении от загрузочного люка 4 к месту выгрузки 5. Это происходит за счет действия ударной волны разряда и следующего за ней движения жидкости - гидропотока. Использование энергии гидропотока значительно повышает коэффициент полезного действия установки.

В варианте конструкции по фиг.1 электроды на противоположных боковых поверхностях ванны сдвинуты относительно друг друга на шаг, обеспечивающий среднюю скорость движения обрабатываемой массы материала, необходимую для обеспечения технологического процесса. Выгрузка обработанного материала в конце трубы может производиться постоянно в зависимости от интенсивности процесса либо за счет избыточного давления, создаваемого суммарным действием электродных систем с выбросом материала на отжимающие устройства - валки, центрифугу (как на фиг.4), либо через люк 5, например, вакуумотсосом.

В варианте конструкции с двухэлектродной системой, показанной на фиг.2, электроды для лучшего перемешивания обрабатываемого материала установлены по касательной к стенкам ванны, что способствует круговому движению материала в объеме ванны и более равномерной обработке.

В варианте конструкции с многоэлектродной системой, показанной на фиг.3, электроды 3 для лучшего перемешивания и более равномерной обработки материала установлены таким образом, что наряду с поступательным продвижением его по направлению к разгрузочной камере одновременно обеспечивается круговое движение обрабатываемого материала. При этом по всей длине ТЕ происходит постоянное перемешивание материала, что повышает однородность массы, не допускает наличие необработанных объемов материала. На фиг.3 показан горизонтально-вертикальный вариант ТЕ. Выгрузка обработанного материала производится на концевой части ТЕ за счет силы тяжести периодически по мере накопления при открывании шибера (заслонки) 7. Таким же образом может производиться выгрузка с вариантом ТЕ, установленной вертикально (фиг.5).

В варианте конструкции с многоэлектродной системой, показанной на фиг.4, обеспечивается процесс выгрузки и отжима обработанного материала посредством валков 5, которые могут иметь шипы или другие захваты, захватывающие обрабатываемый материал, накопленный в конце ТЕ.

Технологическое устройство может быть выполнена с ТЕ, установленной на опорах 14 таким образом, что ее ось направлена вертикально (фиг.5), а электроды расположены так, что преимущественное распространение ударной волны происходит вверх (оси электродов расположены под углом менее 90° к оси ванны, с вершинами, направленными к верхней части ТЕ). При этом загрузка материала может производиться сверху. В такой ТЕ масса материала поддерживается при обработке во взвешенном состоянии, одновременно перемешиваясь, за счет ударной волны, возникающей при разряде между электродами. Процесс выгрузки обработанного материала значительно упрощается, т.к. обеспечивается за счет силы тяжести при открывании заслонки 13 в нижней части (торце) ТЕ.

Технологическая емкость для повышения объема обработки в единичном элементе может быть выполнена в виде спирали, закрученной снизу вверх, и с электродной системой, равномерно расположенной по ее образующей. Масса материала при этом медленно опускается к выгрузному отверстию.

Электроды типа «диск-цилиндр» 7 и 8 (фиг.6 и 7) с разрядным промежутком, параллельным оси, показанные на фиг.5, выполнены в «карманах» ТЕ, где происходит генерация ударной волны ТЕ и электродная система не препятствует прохождению массы материала по всей длине трубы. Электроды, крепящиеся посредством фланцевых соединений 11 на патрубках ТЕ, обеспечивают возможность быстрой замены. Для снижения шума от ударной волны и снижения ее воздействия на ТЕ служат цилиндрические вставки 9 и 10 из эластичного материала.

На фиг.7 показана конструкция сменных электродов диск-цилиндр с разрядным промежутком, перпендикулярным оси, причем в одном из электродов выполнен канал 12, по которому подается рабочая жидкость, выдавливающая обрабатываемый материал из межэлектродного промежутка при пропусках рабочих импульсов, задаваемых компьютером, регулирующим скорость движения массы наряду с ударной волной и гидропотоком.

Электродная система питается от импульсных генераторов, управляемых компьютером по программе, обеспечивающей требуемый режим. При этом скорость подачи материала может регулироваться как за счет изменения частоты импульсов тока, подаваемых на рабочие электроды ТЕ, так и за счет пропуска подачи импульсов, либо за счет подачи импульсов на электроды, повернутые к входу (электроды также под острыми углами к оси ванны, но с вершинами, направленными в противоположную сторону) и создающие импульс движения, направленный в противоположную сторону от выгрузного отверстия. Этому же служит изменение напора воды, прокачиваемой по трубе, и его направления.

Для повышения надежности устройства ввиду весьма больших ударных нагрузок на его составные части, в том числе корпус, электроды, фундамент, все они должны быть защищены амортизаторами из эластичных материалов. Поэтому корпус 2 устанавливают на амортизаторе 1. Кроме того, для обеспечения экологичности важно снижение уровней звуковых ударных волн, для чего металлические стенки корпуса выполнены двойными, причем пространство между ними заполнено эластичным материалом, например резиной или полиуретаном, а ТЕ может располагаться в траншее, углубленной в пол цеха и имеющей с боков и сверху звукоизоляцию, также из эластичного или пористого материала.

Импульсная энергия в этом случае подводится к внутреннему корпусу ТЕ, изолированному от внешнего корпуса, а разрядный ток будет проходить между электродами и внутренним корпусом или дополнительным электродом, имеющим контакт с внутренним корпусом. Такая изоляция корпуса обеспечивает снижение электроопасности устройства от импульсного напряжения, возникающего на нем, кроме того, упрощается конструкция электродов, т.к. разряд может происходить с высоковольтного электрода на корпус.

Электродная система может состоять из вспомогательного (ВЭ) и основного рабочего (РЭ) электродов (фиг.8), разрядный ток которых протекает на третий, общий (О), например, заземленный электрод. Питание ВЭ и РЭ производится от двух отдельных импульсных управляемых генераторов - соответственно вспомогательного ИГ1 и основного ИГ2, с энергией, определяемой напряжением импульсных источников питания ИИ1 и ИИ2 и емкостными накопителями С1 и С2. Генератор ИГ1 состоит из ИИ1, заряжающего накопитель С1, коммутируемый коммутатором К.

Особенностью данной схемы является то, что с ИГ1 через коммутатор К на промежуток ВЭ-О подается напряжение, большее, чем значение напряжения пробоя, основная же рабочая емкость С2 заряжается существенно большей энергией, определяемой напряжением источника ИИ2 и величиной емкости С2 до напряжения источника ИИ2 со значением, меньшим напряжения пробоя промежутка РЭ-О. Причем для снижения утечки заряда С2 заряжается одним или несколькими импульсами за время, опережающее не более 1 мс момент пробоя промежутка ВЭ-О.

В первый момент импульс с ИГ1, синхронизированный системой управления установки, с напряжением больше величины пробивного значения межэлектродного промежутка ВЭ-О подается на ВЭ через коммутатор К. После пробоя промежутка ВЭ-О происходит пробой промежутка РЭ-О, расположенный вблизи канала пробоя промежутка ВЭ-О.

Такая схема позволяет существенно увеличить ресурс работы установки (за счет существенного снижения величины заряда коммутируемого через К) и в то же время получить короткий фронт ударного импульса, и тем самым повысить ресурс установки, уменьшить потребляемую мощность.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОММУТИРУЮЩЕЕ СИЛЬНОТОЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2638954C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ И СЕПАРАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411083C2 |

| Искровой разрядник | 2015 |

|

RU2608825C2 |

| УПРАВЛЯЕМЫЙ ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2005 |

|

RU2300157C1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 2004 |

|

RU2299490C2 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР С ХОЛОДНЫМ КАТОДОМ | 1995 |

|

RU2089003C1 |

| ГАЗОРАЗРЯДНЫЙ ПРИБОР | 2012 |

|

RU2519591C2 |

| ВЫСОКОВОЛЬТНЫЙ ЭЛЕКТРОННЫЙ ПРИБОР | 2010 |

|

RU2418339C1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА СКВАЖИННОГО ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438014C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1971 |

|

SU419083A1 |

Изобретение относится к импульсной технике и может быть использовано для электрогидроимпульсного воздействия на неорганические и органические материалы. Технологическое устройство для электрогидроимпульсного воздействия на материалы содержит корпус, образующий заполненную жидкостью технологическую емкость (ТЕ), взрывную камеру, источник электроразрядов, установленный в камере, механизм выгрузки обработанного материала. Корпус выполнен в виде трубы, взрывная камера образована электродной системой источника электроразрядов и корпусом, состоит из одного или нескольких электродов. Электроды питаются от управляемых импульсных генераторов посредством фидерных устройств. Оси электродов расположены под углом менее 90° к оси ванны, с вершинами, направленными в сторону выгрузки. Технический результат заключается в проведении непрерывного технологического процесса без применения механических средств перемещения больших объемов обрабатываемого материала. 14 з.п. ф-лы, 8 ил.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ДРОБЛЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2044569C1 |

| Устройство для дробления различных материалов электрическими разрядами | 1973 |

|

SU940842A1 |

| Электрогидравлическая дробилка | 1980 |

|

SU888355A1 |

| БАРАБАННАЯ ДРОБИЛКА | 1992 |

|

RU2100083C1 |

| RU 2059436 C1, 10.05.1996 | |||

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 1992 |

|

RU2038151C1 |

| US 3715082 A1, 06.02.1973. | |||

Авторы

Даты

2009-02-27—Публикация

2007-06-06—Подача