Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов, в частности пропилена, содержащим носитель на основе дигалогенида магния, на который нанесены атомы Ti и, по меньшей мере, некоторый донор электронов, выбранный из специфического класса электронодонорных соединений. Кроме того, настоящее изобретение относится к катализаторам, полученным из указанных компонентов, и к их применению в способах полимеризации олефинов (в частности, пропилена).

Компоненты катализаторов типа Циглера-Натта для стереоспецифической полимеризации олефинов широко известны в данной области техники. Последние катализаторы, разработанные для полимеризации пропилена, содержат твердый компонент катализатора, образованный дигалогенидом магния, на который нанесено соединение титана и соединение, представляющее собой внутренний донор электронов, применяемые в комбинации с Al-алкильным соединением, а часто и с внешним донором, который необходим для получения более высокой изотактичности. Один из предпочтительных классов внутренних доноров состоит из сложных эфиров фталевой кислоты, причем наиболее часто применяют диизобутилфталат. Фталаты используют в качестве внутренних доноров в комбинации с алкилалкоксисиланами в качестве внешнего донора. Эта система катализатора способна обеспечивать эффективную активность и может производить нерастворимые в ксилоле пропиленовые полимеры с высокой изотактичностью и с промежуточным уровнем молекулярно-массового распределения.

Однако в последнее время было установлено, что применение некоторых фталатов связано с осложнениями, обусловленными возможной токсичностью, и поэтому исследовательская активность была направлена на поиски альтернативных классов доноров, способных заменить фталаты как по эффективности, так и по качеству продукта.

Один из наиболее интересных классов описан в US 7388061, где раскрыты сложные эфиры, имеющие формулу R1-CO-O-CR3R4-A-CR5R6-O-CO-R2, в которой группы R1 и R2, которые могут быть идентичными или разными, могут представлять собой замещенный или незамещенный углеводород, имеющий от 1 до 20 атомов углерода, группы R3-R6, которые могут быть идентичными или разными, могут быть выбранными из группы, состоящей из водорода, галогена или замещенного или незамещенного углеводорода, имеющего от 1 до 20 атомов углерода, группы R1-R6, необязательно, содержат один или более гетероатомов, заменяющих атом углерода, водорода или их оба, причем указанный гетероатом является выбранным из группы, состоящей из атома азота, кислорода, серы, кремния, фосфора и галогена, две или более из групп R3-R6 могут быть связанными с образованием насыщенного или ненасыщенного моноциклического или полициклического кольца; А представляет собой одинарную связь или двухвалентную связующую группу с длиной цепи между двумя свободными радикалами, составляющей 1-10 атомов, где указанная двухвалентная связующая группа является выбранной из группы, состоящей из алифатических, алициклических или ароматических двухвалентных радикалов, и может нести линейные или разветвленные C1-C20-заместители; один или более атомов углерода и/или атомов водорода на вышеуказанной двухвалентной связующей группе и на заместителях можно заменять гетероатомами, выбранными из группы, состоящей из атомов азота, кислорода, серы, кремния, фосфора и галогена, а два или более из указанных заместителей на связующей группе, а также вышеуказанные группы R3-R6 могут быть связанными с образованием насыщенного или ненасыщенного моноциклического или полициклического кольца.

Примеры, приводимые в указанном документе, по-видимому, демонстрируют способность производить полимеры с широким распределением по молекулярным массам, причем полимеризационная активность и стереоселективность колеблются в диапазоне от очень низких (см. примеры 68 и 86) до высокоэффективных. По результатам, представленным в таблице 1, видно, что катализаторы, основанные на сложных диэфирах 1,2-диолов (примеры 1-4), по-видимому, обладают пониженным балансом между активностью и стереоселективностью по сравнению с катализаторами, основанными на сложных диэфирах 1,3-диолов. Кроме того, из оценки ряда примеров (5, 9-12, 24-26 и 28) явно следует, что присутствие заместителя на фенильном кольце бензойного фрагмента донора ухудшает каталитическую эффективность (в частности, в отношении стереоселективности).

Производные 1,2-диолов, в которых одна гидроксильная группа этерифицирована бензойной группой, а другая образует простой эфир, также не выглядят многообещающими. WO 2011/106500 описывает применение 1-метоксипропан-2-илбензоата всегда в комбинации с амидными сложноэфирными соединениями, действующими в качестве первичных внутренних доноров. Как сообщают, испытание катализатора, основанного на одном 1-метоксипропан-2-илбензоате, проведенное автором указанной заявки, имело не вполне удовлетворительные результаты.

Не очень удовлетворительные результаты были получены и при испытании другого соединения, представляющего собой одновременно простой и сложный моноэфир 1,2-диола (конкретно, 2-метоксиэтилбензоат). В CN 101914172A описано использование этого донора для получения катализатора, применяемого для полимеризации бутена-1. Неудовлетворительные результаты, полученные при полимеризации бутена-1, были подтверждены в испытаниях с полимеризацией пропилена. В контексте вышеуказанного материала было весьма неожиданно увидеть, что класс соединений, представляющих собой одновременно простые и сложные моноэфиры 1,2-диолов, можно улучшить, специфически замещая фенильное кольцо бензойного фрагмента. Фактически, такие модифицированные структуры могут образовывать катализаторы, показывающие превосходный баланс высокой стереоселективности и высокой активности, что делает их приемлемыми заменителями фталатных доноров.

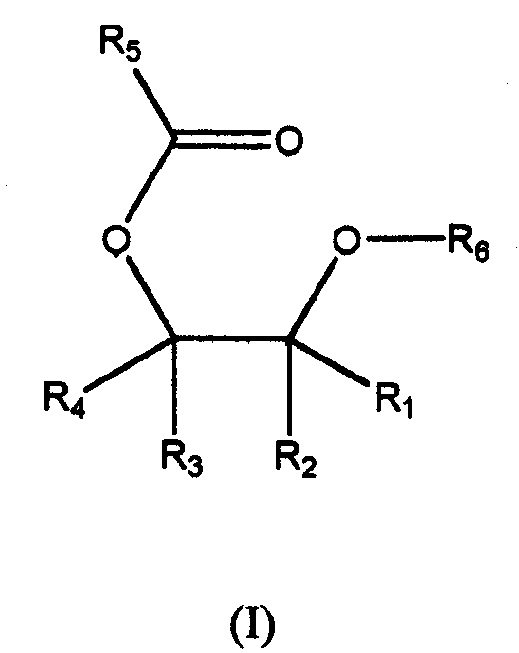

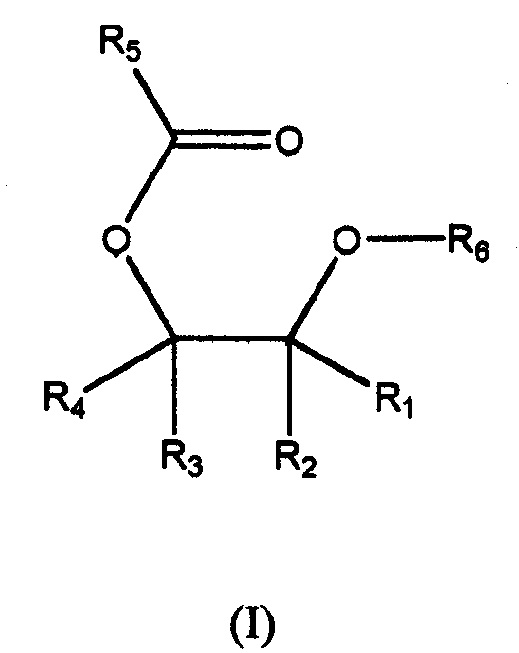

В соответствии с этим предметом настоящего изобретения является компонент катализатора для полимеризации олефинов, содержащий Mg, Ti и электронодонорное соединение следующей формулы (I):

в которой

группы R1-R4, одинаковые или отличные одна от другой, представляют собой водород или C1-C15-углеводородные группы, необязательно содержащие гетероатом, выбранный из галогена, P, S, N и Si, группы R6 являются выбранными из C1-C15-углеводородных групп, необязательно содержащих гетероатом, выбранный из галогена, P, S, N и Si, а R5 является выбранной из фенильных групп, моно- или полизамещенных галогенами, причем указанные группы R1-R4, необязательно, являются также связанными с образованием насыщенного или ненасыщенного моно- или полицикла.

Предпочтительно, группы R1-R4 независимо представляют собой водород или C1-C10-алкильные группы. Более предпочтительно, R1-R3 представляют собой водород, а R4 представляет собой C1-C10-алкильную группу.

Предпочтительно, группы R6 являются выбранными из C1-C10-алкильных групп (более предпочтительно, из C1-C6-алкильных групп). В особо предпочтительном варианте осуществления настоящего изобретения R4 является выбранной из линейных или разветвленных C1-C6-алкильных групп, а R6, предпочтительно, представляет собой метил.

Группы R5, предпочтительно, являются замещенными в мета- и/или пара-положении. Предпочтительными галогеновыми заместителями являются Cl, Br и F, причем наиболее предпочтительным является Cl. Если, по меньшей мере, один галоген присутствует в указанном мета- и/или пара-положении, одна или более из других доступных позиций кольца может содержать другие заместители, выбранные из галогенов или C1-C15-углеводородных групп. Среди углеводородных групп предпочтительными являются C1-C10-алкильные группы, C3-C15-циклоалкильные группы и C7-C15-арилалкильные или алкиларильные группы. В случае замещения алкильными группами предпочтительным является замещение линейными C1-C5-алкильными группами. В случае дополнительного замещения галогеном предпочтительными являются Cl, Br и F, а наиболее предпочтительным является Cl.

Особо предпочтительными структурами являются структуры, в которых R4 представляет собой метил, а R5 представляет собой фенильную группу, замещенную галогеном в пара-положении, и структуры, в которых R4 представляет собой н-бутил, а R5 представляет собой фенильную группу, замещенную галогеном в мета-положении.

Для ясности следует указать, что термины «мета» и/или «пара» следует определять со ссылкой на атом углерода фенильного кольца, связывающий карбонильную группу формулы (I).

Поскольку донор электронов формулы (I) может иметь более или менее выраженную тенденцию к созданию продуктов переэтерификации с алкоксильными группами, которые, возможно, присутствуют при получении компонента катализатора, может оказаться, что в твердом компоненте катализатора можно применять и электронодонорное соединение формулы R5COOR7, где R5 означает то же, что указано выше, а R7 представляет собой алкильную группу, имеющую от 1 до 10 атомов углерода, предпочтительно, выбранную из этила, пропила, изопропила, бутила, изобутила, трет-бутила, 2-этилгексила и н-октила.

Неограничивающими примерами структур (II) являются следующие: 1-(бензилокси)-3,3-диметилбутан-2-ил-3-хлорбензоат, 1-(бензилокси)-метилбутан-2-ил-3-хлорбензоат, 1-(бензилокси)-3-фенилпропан-2-ил-3-хлорбензоат, 1-(бензилокси)-4-метилпентан-2-ил-3-хлорбензоат, 1-(бензилокси)бутан-2-ил-3-хлорбензоат, 1-(бензилокси)гексан-2-ил-3-хлорбензоат, 1-(бензилокси)октан-2-ил-3-хлорбензоат, 1-(бензилокси)пентан-2-ил-3-хлорбензоат, 1-(бензилокси)пропан-2-ил-3-хлорбензоат, 1-бутокси-3,3-диметилбутан-2-ил-3-хлорбензоат, 1-бутокси-3-метилбутан-2-ил-3-хлорбензоат, 1-бутокси-3-фенилпропан-2-ил-3-хлорбензоат, 1-бутокси-4-метилпентан-2-ил-3-хлорбензоат, 1-бутоксибутан-2-ил-3-хлорбензоат, 1-бутоксигексан-2-ил-3-хлорбензоат, 1-бутоксиоктан-2-ил-3-хлорбензоат, 1-бутоксипентан-2-ил-3-хлорбензоат, 1-бутоксипропан-2-ил-3-хлорбензоат, 1-этокси-3,3-диметилбутан-2-ил-3-хлорбензоат, 1-этокси-3-метилбутан-2-ил-3-хлорбензоат, 1-этокси-3-фенилпропан-2-ил-3-хлорбензоат, 1-этокси-4-метилпентан-2-ил-3-хлорбензоат, 1-этоксибутан-2-ил-3-хлорбензоат, 1-этоксигексан-2-ил-3-хлорбензоат, 1-этоксиоктан-2-ил-3-хлорбензоат, 1-этоксипентан-2-ил-3-хлорбензоат, 1-этоксипропан-2-ил-3-хлорбензоат, 1-изобутокси-3,3-диметилбутан-2-ил-3-хлорбензоат, 1-изобутокси-3-метилбутан-2-ил-3-хлорбензоат, 1-изобутокси-3-фенилпропан-2-ил-3-хлорбензоат, 1-изобутокси-4-метилпентан-2-ил-3-хлорбензоат, 1-изобутоксибутан-2-ил-3-хлорбензоат, 1-изобутоксигексан-2-ил-3-хлорбензоат, 1-изобутоксиоктан-2-ил-3-хлорбензоат, 1-изобутоксипентан-2-ил-3-хлорбензоат, 1-изобутоксипропан-2-ил-3-хлорбензоат, 1-метокси-3,3-диметилбутан-2-ил-3-хлорбензоат, 1-метокси-3-метилбутан-2-ил-3-хлорбензоат, 1-метокси-3-фенилпропан-2-ил-3-хлорбензоат, 1-метокси-4-метилпентан-2-ил-3-хлорбензоат, 1-метоксибутан-2-ил-3-хлорбензоат, 1-метоксигексан-2-ил-3-хлорбензоат, 1-метоксиоктан-2-ил-3-хлорбензоат, 1-метоксипентан-2-ил-3-хлорбензоат, 1-метоксипропан-2-ил-3-хлорбензоат, 1-фенокси-3-фенилпропан-2-ил-3-хлорбензоат, 1-феноксибутан-2-ил-3-хлорбензоат, 1-феноксигексан-2-ил-3-хлорбензоат, 1-феноксиоктан-2-ил-3-хлорбензоат, 1-феноксипентан-2-ил-3-хлорбензоат, 1-феноксипропан-2-ил-3-хлорбензоат, 1-фенил-2-пропоксиэтил-3-хлорбензоат, 1-фенил-3-пропоксипропан-2-ил-3-хлорбензоат, 1-пропоксибутан-2-ил-3-хлорбензоат, 1-пропоксигексан-2-ил-3-хлорбензоат, 1-пропоксиоктан-2-ил-3-хлорбензоат, 1-пропоксипентан-2-ил-3-хлорбензоат, 1-пропоксипропан-2-ил-3-хлорбензоат, 2-(бензилокси)-1-фенилэтил-3-хлорбензоат, 2-(бензилокси)этил-3-хлорбензоат, 2-бутокси-1-фенилэтил-3-хлорбензоат, 2-бутоксиэтил-3-хлорбензоат, 2-этокси-1-фенилэтил-3-хлорбензоат, 2-этоксиэтил-3-хлорбензоат, 2-изобутокси-1-фенилэтил-3-хлорбензоат, 2-изобутоксиэтил-3-хлорбензоат, 2-метокси-1-фенилэтил-3-хлорбензоат, 2-метоксиэтил-3-хлорбензоат, 2-фенокси-1-фенилэтил-3-хлорбензоат, 2-феноксиэтил-3-хлорбензоат, 2-пропоксиэтил-3-хлорбензоат, 3,3-диметил-1-феноксибутан-2-ил-3-хлорбензоат, 3,3-диметил-1-пропоксибутан-2-ил-3-хлорбензоат, 3-метил-1-феноксибутан-2-ил-3-хлорбензоат, 3-метил-1-пропоксибутан-2-ил-3-хлорбензоат, 4-метил-1-феноксипентан-2-ил-3-хлорбензоат, 4-метил-1-пропоксипентан-2-ил-3-хлорбензоат, 1-метоксигексан-2-ил-3,4-дибромбензоат, 1-метоксигексан-2-ил-3,4-дихлорбензоат, 1-метоксигексан-2-ил-3,4-дифторбензоат, 1-метоксипропан-2-ил-3,4-дибромбензоат, 1-метоксипропан-2-ил-3,4-дихлорбензоат, 1-метоксипропан-2-ил-3,4-дифторбензоат, 1-метоксипропан-2-ил-3-бром-4-хлорбензоат, 1-метоксигексан-2-ил-4-бромбензоат, 1-метоксигексан-2-ил-4-фторбензоат, 1-метоксигексан-2-ил-4-йодбензоат, 1-метоксипропан-2-ил-4-бромбензоат, 1-метоксипропан-2-ил-4-фторбензоат, 1-метоксипропан-2-ил-4-йодбензоат, 2-метоксифенил-3-хлорбензоат, 5-(трет-бутил)-2-метоксифенил-3-хлорбензоат, 3,5-ди-трет-бутил-2-метоксифенил-3-хлорбензоат, 5-(трет-бутил)-2-метокси-3-метилфенил-3-хлорбензоат, 3,5-диизопропил-2-метоксифенил-3-хлорбензоат, 1-метоксипропан-2-ил-4-хлорбензоат, 1-метоксипропан-2-ил-3-бромбензоат, 1-метоксипропан-2-ил-3,5-дифторбензоат, 1-метоксигексан-2-ил-4-хлорбензоат, 1-метоксигексан-2-ил-3,5-дихлорбензоат, 1-метоксипропан-2-ил-3-йодбензоат, 1-метоксипропан-2-ил 2,4-дихлорбензоат, 2-метоксиэтил-3-хлорбензоат.

Как объяснялось выше, компоненты катализатора согласно настоящему изобретению содержат (в дополнение к вышеуказанным донорам электронов) Ti, Mg и галоген. В частности, указанные компоненты катализатора содержат соединение титана, имеющее, по меньшей мере, связь Ti-галоген и вышеуказанные электронодонорные соединения, нанесенные на галогенид Mg. Указанный галогенид магния представляет собой, предпочтительно, MgCl2 в активной форме, который широко известен из патентной литературы в качестве носителя для катализаторов Циглера-Натта. Патенты USP 4298718 и USP 4495338 первыми описали применение этих соединений в катализе Циглера-Натта. Из этих патентов известно, что дигалогениды магния в активной форме, применяемые в качестве носителя или совместного носителя в компонентах катализаторов для полимеризации олефинов, характеризуются рентгеновскими спектрами, в которых уменьшается интенсивность наиболее интенсивной дифракционной линии, характерной для спектра неактивного галогенида, с заменой последней на гало, максимальная интенсивность которого смещена в сторону меньших углов относительно положения более интенсивной линии.

Предпочтительными соединениями титана, применяемыми в компоненте катализатора согласно настоящему изобретению, являются TiCl4 и TiCl3; кроме того, можно применять и Ti-галогеноалкоголяты формулы Ti(OR)q-yXy, где q представляет собой валентность титана, у представляет собой число между 1 и q-1, X представляет собой галоген, а R представляет собой углеводородный радикал, имеющий от 1 до 10 атомов углерода.

Получение твердого компонента катализатора можно осуществлять несколькими способами.

По одному из этих способов дихлорид магния в безводном состоянии, соединение титана и электронодонорные соединения перемалывают совместно в условиях, при которых происходит активация дихлорида магния. Полученный таким образом продукт можно один или более раз обрабатывать избытком TiCl4 при температуре 80-135°С. За этой обработкой следует промывание углеводородными растворителями, проводимое до тех пор, пока не исчезнут хлоридные ионы. По следующему способу продукт, полученный совместным размолом хлорида магния в безводном состоянии, соединения титана и электронодонорных соединений, обрабатывают галогенированными углеводородами, такими как 1,2-дихлорэтан, хлорбензол, дихлорметан и т.п. Эту обработку проводят в течение 1-4 часов при температуре в интервале от 40°С до точки кипения галогенированного углеводорода. Другой способ включает в себя реакцию между алкоголятами или хлоралкоголятами магния (в частности, хлоралкоголятами, полученными согласно USP 4220554) и избытком TiCl4 в присутствии электронодонорных соединений при температуре приблизительно 80-120°C.

Согласно предпочтительному способу твердый компонент катализатора можно получать по реакции соединения титана формулы Ti(OR)q-yXy, где q представляет собой валентность титана, а y представляет собой число между 1 и q (предпочтительно, TiCl4), с хлоридом магния, произведенным из аддукта формулы MgCl2·pROH, где p представляет собой число между 0,1 и 6 (предпочтительно, от 2 до 3,5), а R представляет собой углеводородный радикал, имеющий 1-18 атомов углерода. Указанный аддукт можно подходящим образом получать в сферической форме, смешивая спирт и хлорид магния в присутствии инертного углеводорода, несмешиваемого с самим аддуктом, проводя эту операцию в условиях смешивания при температуре плавления аддукта (100-130°C). Затем эмульсию быстро гасят, тем самым вызывая затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, получаемых по этой процедуре, описаны в USP 4399054 и USP 4469648. Аддукт, полученный таким образом, может прямо реагировать с соединением Ti или его можно предварительно подвергать термически контролируемой деалкоголизации (80-130°C) для получения аддукта, в котором число молей спирта, как правило, составляет менее 3 (предпочтительно, 0,1-2,5). Реакцию с соединением Ti можно проводить, суспендируя аддукт (подвергнутый или не подвергнутый деалкоголизации) в холодном TiCl4 (обычно, при 0°C); смесь нагревают до 80-130°C и выдерживают при этой температуре в течение 0,5-2 часов. Обработку TiCl4 можно проводить один или более раз. Электронодонорные соединения можно добавлять в желательных соотношениях во время обработки TiCl4. Получение компонентов катализатора в сферической форме описано, например, в европейских заявках на патенты EP-A-395083, EP-A-553805, EP-A-553806, EP-A-601525 и WO 98/44001.

Твердые компоненты катализатора, полученные согласно вышеуказанному способу, показывают удельную поверхность (по методике БЭТ), составляющую, как правило, 20-500 м2/г (предпочтительно, 50-400 м2/г), и общую пористость (по методике БЭТ), составляющую более 0,2 см3/г (предпочтительно, 0,2-0,6 см3/г). Пористость (по методике с Hg), обусловленная порами с радиусом до 10000 Å, как правило, составляет 0,3-1,5 см3/г (предпочтительно, 0,45-1 см3/г).

Твердый компонент катализатора имеет средний размер частиц в диапазоне от 5 до 120 мкм (более предпочтительно, от 10 до 100 мкм).

Как указано выше, в любом из этих способов получения желательные электронодонорные соединения можно добавлять в их естественном виде или, альтернативным образом, их можно получать in situ, используя соответствующий предшественник, способный трансформироваться в желательное электронодонорное соединение посредством, например, известных химических реакций, таких как образование простых эфиров, алкилирование, этерификация, переэтерификация и т.п.

Независимо от применяемого способа получения, конечное количество электронодонорного соединения формулы (I) должно быть таким, чтобы его молярное отношение к MgCl2 составляло от 0,01 до 1 (предпочтительно, от 0,05 до 0,5).

Твердые компоненты катализатора согласно настоящему изобретению преобразуют в катализаторы для полимеризации олефинов, осуществляя их реагирование с алюминийорганическими соединениями по известным методикам.

В частности, предметом настоящего изобретения является катализатор для полимеризации олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал, имеющий 1-12 атомов углерода, причем указанный катализатор содержит продукт, полученный посредством контактирования:

(i) твердого компонента катализатора, как раскрыто выше, и

(ii) алкилалюминиевого соединения.

Указанное алкилалюминиевое соединение (ii), предпочтительно, является выбранным из триалкилалюминиевых соединений, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Можно также применять галогениды алкилалюминия, гидриды алкилалюминия и сесквихлориды алкилалюминия, такие как AlEt2Cl и Al2Et3Cl3 (возможно, в смеси с вышеуказанными триалкилалюминиевыми соединениями).

Подходящие внешние электронодонорные соединения включают в себя соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения (в частности, 2,2,6,6-тетраметилпиперидин) и кетоны.

Другой класс предпочтительных внешних электронодонорных соединений представляют собой соединения кремния формулы (R6)a(R7)bSi(OR8)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 4, сумма (a+b+c) равняется 4; R6, R7 и R8 представляют собой алкильные, циклоалкильные или арильные радикалы, имеющие 1-18 атомов углерода, необязательно, содержащие гетероатомы. Особо предпочтительными являются соединения кремния, в которых a равно 1, b равно 1, c равно 2, по меньшей мере, одна из групп R6 и R7 является выбранной из разветвленных алкильных, циклоалкильных или арильных групп, имеющих 3-10 атомов углерода и, необязательно, содержащих гетероатомы, а R8 представляет собой C1-C10-алкильную группу (в частности, метил). Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан (C-донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D-донор), (2-этилпиперидинил)-трет-бутилдиметоксисилан, (2-этилпиперидинил)-трет-гексилдиметоксисилан, (3,3,3-трифтор-н-пропил)(2-этилпиперидинил)диметоксисилан, метил-(3,3,3-трифтор-н-пропил)диметоксисилан. Кроме того, предпочтительными являются и соединения кремния, в которых а равно 0, с равно 3, R7 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R8 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и трет-гексилтриметоксисилан.

Электронодонорное соединение (iii) применяют в таком количестве, чтобы молярное отношение между алюминийорганическим соединением и указанным электронодонорным соединением (iii) составляло от 0,1 до 500 (предпочтительно, от 1 до 300 и, более предпочтительно, от 3 до 100).

Поэтому следующим предметом настоящего изобретения является способ (со)полимеризации олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал, содержащий 1-12 атомов углерода, проводимой в присутствии катализатора, содержащего продукт реакции между:

(i) твердым компонентом катализатора согласно настоящему изобретению;

(ii) алкилалюминиевым соединением и,

(iii) необязательно, электронодонорным соединением (внешний донор).

Полимеризацию можно проводить, применяя известные технические приемы, например суспензионную полимеризацию, используя в качестве разбавителя инертный углеводородный растворитель, или полимеризацию в массе, используя жидкий мономер (например, пропилен) в качестве реакционной среды. Кроме того, полимеризацию можно осуществлять в газовой фазе, проводя операции в одном или нескольких реакторах с псевдоожиженными или механически перемешиваемыми слоями.

Как правило, полимеризацию проводят при температуре от 20 до 120°C (предпочтительно, от 40 до 80°C). Когда полимеризацию проводят в газовой фазе, рабочее давление обычно составляет 0,5-5 МПа (предпочтительно, 1-4 МПа). При полимеризации в массе рабочее давление, как правило, составляет 1-8 МПа (предпочтительно, 1,5-5 МПа).

Следующие примеры даны для того, чтобы лучше проиллюстрировать настоящее изобретение, не ограничивая его.

Характеристики

Определение Ti

Содержание Ti в твердом компоненте катализатора определяли посредством эмиссионной спектроскопии с индуктивно-связанной плазмой (inductively coupled plasma emission spectroscopy) на приборе «I.C.P Spectrometer ARL Accuris».

Образец готовили, аналитически отвешивая в платиновом тигле «Fluxy» 0,1-0,3 грамма катализатора и 3 грамма смеси метабората и тетрабората лития (1:1). Для стадии сжигания тигель помещали в слабое пламя горелки Бунзена, а затем, добавив несколько капель раствора KI, вставляли в специальный аппарат «Claisse Fluxy» для полного прокаливания. Остаток собирали 5%-ным по объему раствором HNO3 и проводили анализ на титан с помощью ICP при длине волны 368,52 нм.

Определение содержания внутреннего донора

Содержание внутреннего донора в твердом каталитическом соединении определяли посредством газовой хроматографии. Твердый компонент растворяли в воде. Раствор экстрагировали этилацетатом, добавляли внутренний стандарт и образец органической фазы анализировали в газовом хроматографе, определяя количество донора, присутствующего в исходном соединении катализатора.

Определение X.I.

В круглодонную колбу, оснащенную охлаждающей баней и обратным холодильником, в атмосфере азота помещали 2,5 г полимера и 250 мл о-ксилола. Полученную смесь нагревали до 135°С и выдерживали при перемешивании в течение приблизительно 60 минут. Конечному раствору давали возможность охлаждаться до 25°С при непрерывном перемешивании и затем отфильтровывали нерастворимый полимер. После этого фильтрат выпаривали в потоке азота при 140°С до постоянной массы. Содержание указанной фракции, растворимой в ксилоле, выражали в процентах от исходных 2,5 граммов, а затем по разности рассчитывали % X.I. (xylene-insoluble fraction - фракция, нерастворимая в ксилоле).

Скорость течения расплава (MFR)

Скорость течения расплава полимера (MIL) определяли по ISO 1133 (230°C, 2,16 кг).

Примеры

Процедура получения сферического аддукта

Начальное количество микросфероидного MgCl2·2,8C2H5OH получали по методике, описанной в примере 2, приведенном в WO 98/44009, но в более крупном масштабе. Аддукт-носитель имел P50 приблизительно 25 микрон и содержал приблизительно 56% по массе этанола.

Общая процедура получения твердого компонента катализатора

В 500-мл круглодонную колбу, снабженную механической мешалкой, охлаждающей баней и термометром, вносили при комнатной температуре 250 мл TiCl4 в атмосфере азота. После охлаждения при перемешивании до 0°С в колбу последовательно добавляли внутренний донор и 10,0 г сферического аддукта (приготовленного, как описано выше). Количество загруженного внутреннего донора было таким, чтобы молярное отношение магния к донору равнялось 6. Температуру повышали до 100°С и поддерживали в течение 2 часов. После этого прекращали перемешивание, предоставляли возможность для осаждения твердого продукта и при 100°С сифонированием удаляли супернатант. После удаления супернатанта добавляли свежий TiCl4 до первоначального объема жидкости. Затем смесь нагревали до 120°С и выдерживали при этой температуре в течение 1 часа. Опять прекращали перемешивание, предоставляли возможность для осаждения твердого вещества и сифонированием удаляли супернатант.

Твердое вещество шесть раз промывали безводным гексаном (6×100 мл) в температурном градиенте с понижением до 60°C и один раз (100 мл) при комнатной температуре. Полученное твердое вещество затем сушили в вакууме и анализировали. Результаты определения состава этого твердого вещества приведены в таблице 1.

Общая процедура полимеризации пропилена

Стальной автоклав объемом 4 литра, оснащенный мешалкой, манометром, термометром, системой подачи катализатора, линиями подачи мономера и термостатирующей рубашкой, продували потоком азота при 70°С в течение одного часа. Затем при 30°С в потоке пропилена последовательно загружали 75 мл безводного гексана, 0,76 г AlEt3, 0,076 г дициклопентилдиметоксисилана (D-донор) и 0,006-0,010 г твердого компонента катализатора. Автоклав закрывали и затем добавляли 2,0 нормолитра водорода. Затем при перемешивании вводили 1,2 кг жидкого пропилена. Температуру за пять минут повышали до 70°С и при этой температуре в течение двух часов проводили полимеризацию. В конце полимеризации удаляли непрореагировавший пропилен, полимер извлекали и сушили при 70°С в вакууме в течение трех часов. Затем полимер взвешивали и фракционировали о-ксилолом для определения количества фракции, нерастворимой в ксилоле (X.I.).

Примеры 1-20 и сравнительные примеры 1-7

Для приготовления твердого компонента катализатора применяли различные доноры, следуя описанию, данному выше. Доноры перечислены в таблице 1.

Полученные таким образом твердые компоненты катализатора анализировали для определения их состава и испытывали при полимеризации пропилена, применяя способ, описанный выше. В таблице 1 также показано содержание титана и внутреннего донора в твердых компонентах катализатора, а также их эффективность при полимеризации.

Состав и эффективность типичных катализаторов

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ГОМОПОЛИМЕРИЗАЦИИ ИЛИ СОПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2016 |

|

RU2667539C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА РЕАКЦИИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ УКАЗАННЫЙ КОМПОНЕНТ | 2011 |

|

RU2586114C2 |

| ПРЕДВАРИТЕЛЬНО ПОЛИМЕРИЗОВАННЫЕ КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2014 |

|

RU2619109C1 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2016 |

|

RU2661873C1 |

| ТВЕРДЫЙ КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЕГО КАТАЛИЗАТОР И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2298014C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2007 |

|

RU2417838C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ И ПРОПИЛЕНОВЫЙ ПОЛИМЕР | 2001 |

|

RU2279442C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И ПОЛУЧЕННЫЕ ИЗ НИХ КАТАЛИЗАТОРЫ | 2013 |

|

RU2634425C2 |

| КОМПОНЕНТЫ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2598073C2 |

| СФЕРИЧЕСКИЕ НОСИТЕЛИ ДЛЯ КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, КОМПОНЕНТЫ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2668082C2 |

Настоящее изобретение относится к компонентам катализатора для полимеризации олефинов, к катализаторам, полученным из указанных компонентов, и к их применению в способах полимеризации олефинов. Компонент катализатора содержит Mg, Ti и электронодонорное соединение формулы (I), в которой группы R1-R3, одинаковые или отличные одна от другой, представляют собой водород, С1-С15-углеводородные группы, необязательно содержащие гетероатом, выбранный из галогена, Р, S, N и Si, группа R5 является выбранной из фенильных групп, моно- или полизамещенных галогенами, группы R4 и R6 являются выбранными из C1-С10-алкильных групп, причем указанные группы R1-R4 могут также, необязательно, связываться с образованием насыщенного или ненасыщенного моно- или полицикла. Катализаторы показывают превосходный баланс высокой стереоселективности и высокой активности. 3 н. и 7 з.п. ф-лы, 1 табл., 20 пр.

Формула (I)

1. Компонент катализатора для полимеризации олефинов, содержащий Mg, Ti и электронодонорное соединение следующей формулы (I):

в которой

группы R1-R3, одинаковые или отличные одна от другой, представляют собой водород, С1-С15-углеводородные группы, необязательно содержащие гетероатом, выбранный из галогена, Р, S, N и Si, группа R5 является выбранной из фенильных групп, моно- или полизамещенных галогенами, группы R4 и R6 являются выбранными из C1-С10-алкильных групп, причем указанные группы R1-R4 могут также, необязательно, связываться с образованием насыщенного или ненасыщенного моно- или полицикла.

2. Компонент катализатора по п. 1, в котором группа R4 является выбранной из линейных или разветвленных C1-С6-алкильных групп, а группа R6 представляет собой метил.

3. Компонент катализатора по п. 1, в котором группа R5 является замещенной в мета- и/или пара-положении.

4. Компонент катализатора по п. 1, в котором указанный галоген является выбранным из Cl, Br и F.

5. Компонент катализатора по п. 3, в котором указанным галогеном является Cl.

6. Компонент катализатора по п. 1, в котором R4 представляет собой метил, a R5 представляет собой фенильную группу, замещенную галогеном в пара-положении.

7. Компонент катализатора по п. 1, в котором R4 представляет собой н-бутил, a R5 представляет собой фенильную группу, замещенную галогеном в мета-положении.

8. Компонент катализатора по любому из предшествующих пунктов, в котором R5 имеет галоген в указанном мета- и/или пара-положении, а одно или более из других доступных положений кольца содержат заместители, выбранные из галогенов и С1-С15-углеводородных групп.

9. Катализатор для (со)полимеризации олефинов CH2=CHR, где R представляет собой водород или углеводородный радикал, имеющий 1-12 атомов углерода, содержащий продукт, полученный посредством контактирования:

(i) твердого компонента катализатора по п. 1;

(ii) алкилалюминиевого соединения и

(iii) необязательно, электронодонорного соединения (внешнего донора).

10. Способ (со)полимеризации олефинов, осуществляемый в присутствии катализатора по п. 9.

| US 4563436 A1 07.01.1986 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| CN 1986576 A, 27.06.2007 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| JP 61287905 A, 18.12.1986. | |||

Авторы

Даты

2017-01-30—Публикация

2012-06-15—Подача