Изобретение касается подушки, т.е. опорного корпуса для опоры валка в станине прокатной клети. Прокатная клеть имеет главное отверстие для помещения цапфы валка. Подушка имеет подвод для подачи смазки, обычно под давлением, внутрь подушки и отвод для отведения смазки из подушки. Смазка служит для смазывания подшипника цапфы вала во время прокатки прокатываемого материала, например слябов.

Для подушки может быть предусмотрено насосное устройство для нагнетания смазки, текущей обратно из подушки через слив. Тогда это насосное устройство имеет корпус, подводящий канал и отводящий канал, при этом подводящий канал гидравлически сообщается в насосном устройстве с подводом в подушке, а отводящий канал с отводом для смазки в подушке. Привод насосного устройства может осуществляться потоком смазки в подводе. Такого рода подушки, имеющие насосные устройства для обеспечения слива смазки, в принципе, известны в уровне техники, например, из европейских описаний изобретений к патентам EP 1 078 172 B1 или EP 1 497 048 B1 или международной заявки на патент WO 03/090948 A2.

Кроме того, в уровне техники общеизвестны самые разные виды насосных устройств, например циркуляционные насосы, гидрошнеки или шнековые насосы, например, из Википедии. Также шнековые трубные транспортеры известны, например, из описаний изобретений к патентам US 1,434,138 или CH 95561.

В основе изобретения лежит задача предоставить подушку, имеющую альтернативное насосное устройство для обеспечения слива смазки из подушки.

Эта задача решается с помощью п. 1 формулы изобретения. Согласно изобретению насосное устройство в своем корпусе имеет шнековый насос, включающий в себя нагнетательный шнек в отводящем канале для нагнетания возвращающейся смазки, и турбину в подводящем канале, привод которой осуществляется находящейся под давлением подводимой смазкой, для осуществления привода шнекового насоса.

Подвод и отвод, ниже также называемый сливом, расположены в подушке. Подводящий канал и отводящий канал, ниже также называемый сливным каналом, расположены вне подушки в насосном устройстве. Подвод находится, по меньшей мере, практически на одной прямой с подводящим каналом в месте их соединения. Отводящий канал находится по меньшей мере практически на одной прямой с подводящим каналом в месте их соединения.

По первому примеру осуществления шнековый насос выполнен из трубчатой основной части, на наружной стороне которой установлен нагнетательный шнек, и корпус насосного устройства имеет отверстие, в котором с возможностью вращения в подшипниках оперт шнековый насос. Пространство между наружной стороной основной части и внутренней стороной отверстия образует отводящий канал, при этом нагнетательный шнек вдается в сливной канал для нагнетания возвращающейся смазки, и при этом подшипники, и вместе с тем также нагнетательный шнек, с помощью крепежных средств неподвижно установлены внутри отверстия, но оперты с возможностью вращения.

Предпочтительно при этом отдельные витки нагнетательного шнека наклонены каждый под острым углом α, в направлении течения смазки в сливе, относительно трубчатой основной части. Этот наклон предпочтительно повышает коэффициент полезного действия нагнетательного шнека.

Крепежные средства для подшипников выполнены, например, в виде спицованных колес или перфорированных пластин, которые распространяются, каждая, в плоскости, перпендикулярной продольной оси отверстия в корпусе. На своей периферии они соединены, каждое, на внутренней стороне отверстия с корпусом. На их внутренней стороне, предпочтительно коаксиально отверстию, на них установлено по подшипнику для шнекового насоса.

Настоятельно требуется выполнять крепежные средства в виде спицованных колес или перфорированных пластин по меньшей мере ниже продольной оси отверстия, чтобы обеспечивать пропускную способность сливного канала для смазки.

Внутренняя область трубчатой основной части образует подводящий канал. В этом подводящем канале расположена турбина для осуществления привода шнекового насоса. Это предлагаемое изобретением конструктивное исполнение, при котором подводящий канал расположен центрально по продольной оси, а сливной канал коаксиально подводящему каналу, имеет то преимущество, что насосное устройство может иметь очень компактную, т.е. занимающую мало места конструкцию.

Предпочтительно отношение площади поперечного сечения сливного канала к площади поперечного сечения подводящего канала составляет от 2 до 10. То, что сливной канал должен иметь большее поперечное сечение, чем подводящий канал, следует уже из того факта, что смазка качается в подводящий канал под давлением, в то время как, при одинаковом объемном расходе, в сливном канале течет только с атмосферным давлением.

Слив выходит из подушки на стороне отвода подушки в виде одного-единственного отверстия, а единственный подвод введен в подушку внутри отверстия для слива. Насосное устройство предпочтительно установлено в виде отдельного агрегата снаружи на стороне отвода подушки так, что подводящий канал насосного устройства гидравлически сообщается с подводом подушки, а сливной канал насосного устройства со сливом подушки.

Сторона отвода подушки является той стороной, которая находится напротив стороны бочки подушки. Сторона бочки подушки является той стороной, которая при встроенном валке находится непосредственно напротив бочки валка.

По одному из других примеров осуществления отверстие для слива на стороне отвода подушки расположено относительно главного отверстия для помещения цапфы валка таким образом, что крайняя верхняя точка отверстия для слива находится на вертикальном расстоянии s от крайней нижней точки эффективного отверстия кольцевой уплотняющей кромки, расположенной в главном отверстии, при этом 0<s<r1, причем r1 соответствует радиусу отверстия для слива. Крайняя верхняя точка отверстия для слива находится при этом предпочтительно выше крайней нижней точки эффективного радиуса уплотняющей кромки. Между серединой главного отверстия и серединой отверстия для слива имеется горизонтальное расстояние d1, при этом R1<d1<R1+100 мм, причем R1 обозначает эффективный радиус кольцевой уплотняющей кромки; он несколько меньше, чем радиус главного отверстия.

Кольцевая уплотняющая кромка насажена на цапфу валка и герметизирует его относительно главного отверстия подушки. Под эффективным отверстием уплотняющей кромки подразумевается то отверстие, которое получается, когда уплотняющая кромка при вставленной цапфе валка радиально слегка сплющена. Радиус этого эффективного отверстия называется эффективным радиусом уплотняющей кромки.

Диаметр отверстия для слива в подушке и сливного канала в насосном устройстве составляет предпочтительным образом только от 40 до 80 мм.

Подушка может представлять собой верхнюю подушку для опоры верхнего опорного валка или нижнюю подушку для опоры нижнего опорного валка в прокатной клети.

Наконец, предпочтительно, чтобы нижняя сторона верхней подушки могла быть выполнена плоско. Для расстояния d2 между крайней нижней точкой UB главного отверстия (110) подушки и плоской нижней стороной верхней подушки имеет место d2<20 мм, предпочтительно d2<10 мм.

В целом настоящее изобретение предоставляет следующие преимущества.

Насосное устройство повышает объемный расход смазки в отводе. Это имеет то преимущество, что у предлагаемых изобретением подушек может выбираться меньшая площадь поперечного сечения или, соответственно, меньший радиус для отверстия отвода по сравнению с подушками без предлагаемого изобретением насосного устройства. В частности, при использовании предлагаемого изобретением насосного устройства можно обойтись совсем без наличия второго отверстия для слива смазки, которое обычно используется у традиционных подушек; т.е. при использовании предлагаемого изобретением насосного устройства должно предусматриваться только одно (числительное) отверстие для отвода на стороне отвода подушки.

Кроме того, в частности, при соблюдении заявленного горизонтального расстояния d1 и вертикального расстояния s может соблюдаться или, соответственно, даже занижаться заданное максимальное расстояние между крайней нижней точкой (UB) главного отверстия (110) и предпочтительно выполненной плоско нижней стороной подушки. Это, в свою очередь, имеет то преимущество, что конструктивная высота подушки в целом по сравнению с традиционными подушками может оставаться сравнительно низкой, результатом чего является то преимущество, что в окне станины прокатной клети имеется больше места для встраивания других компонентов, например, для встраивания гибочных цилиндров.

К изобретению приложены всего пять фигур, при этом показано:

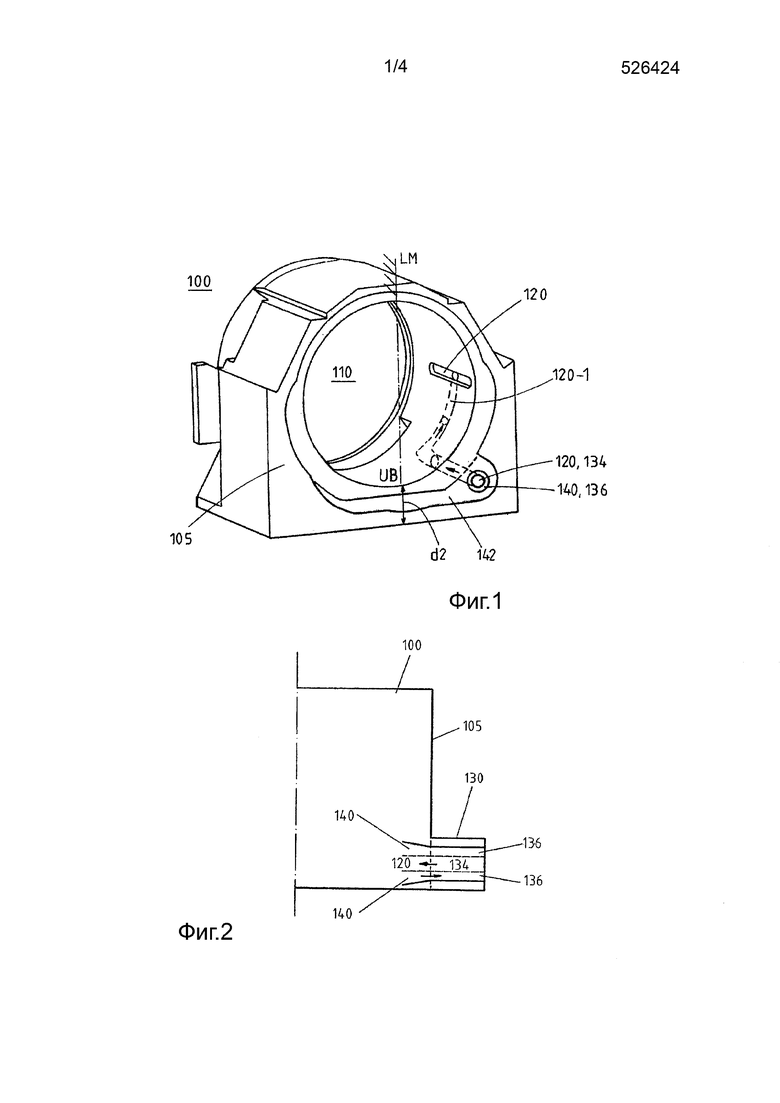

фиг. 1: вид в перспективе предлагаемой изобретением подушки;

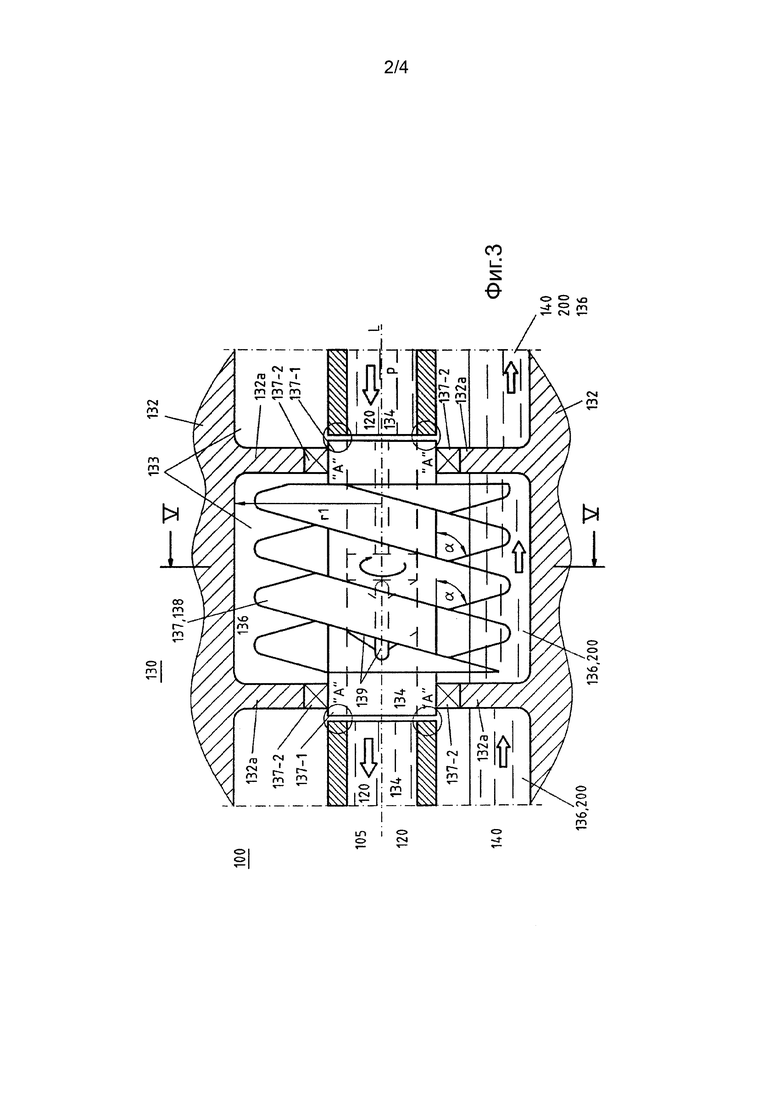

фиг. 2: продольное сечение подушки с установленным насосным устройством;

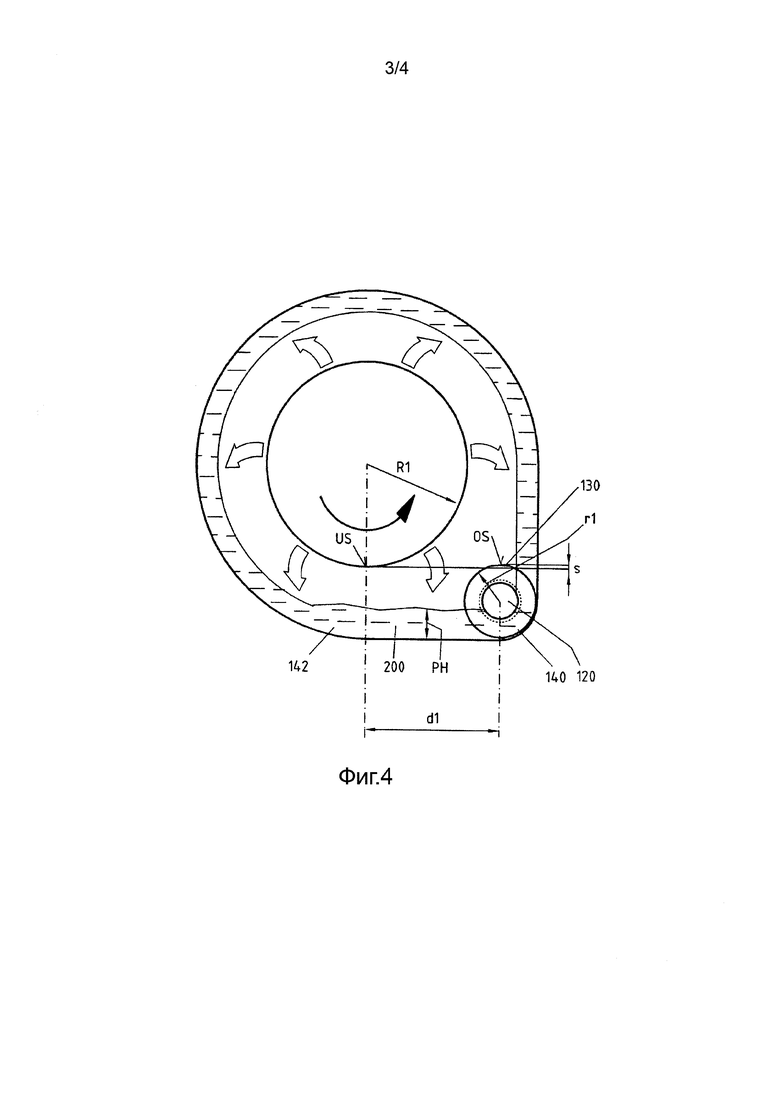

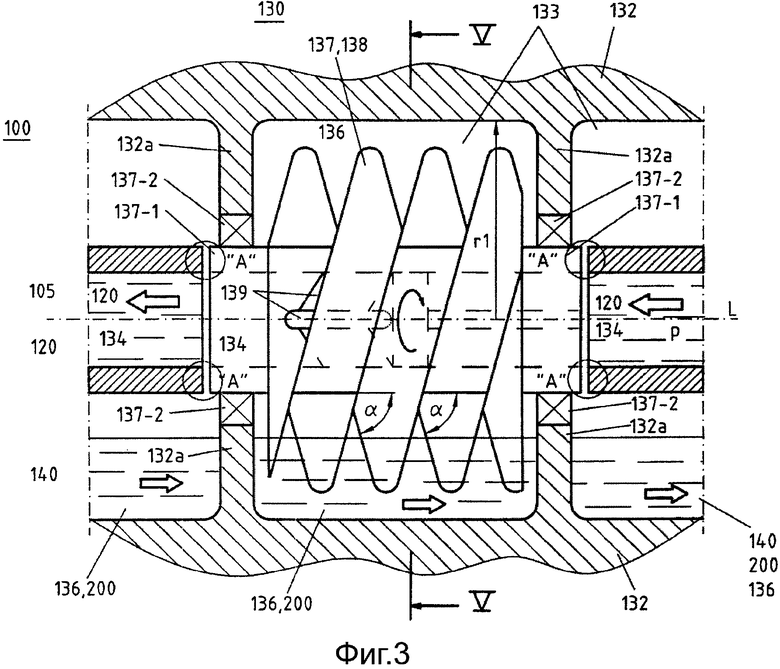

фиг. 3: продольное сечение предлагаемого изобретением насосного устройства;

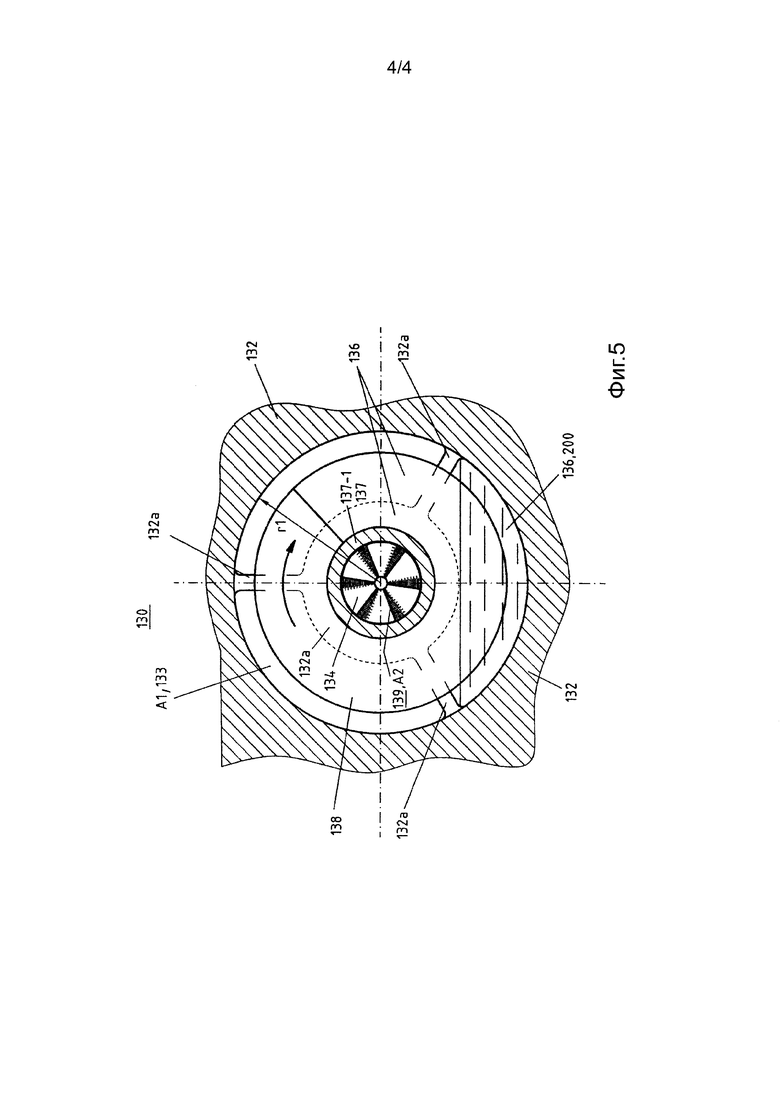

фиг. 4: схематичное поперечное сечение стороны отвода подушки;

и

фиг. 5: поперечное сечение предлагаемого изобретением насосного устройства.

Ниже изобретение описывается детально с помощью прилагаемых фигур в качестве примеров осуществления. На всех фигурах одинаковые технические элементы обозначены одинаковыми ссылочными обозначениями.

На фиг. 1 в качестве примера показан вид в перспективе предлагаемой изобретением подушки 100, в частности при взгляде на ее сторону 105 отвода.

Подушкой называется опорный корпус для помещения цапфы валка (здесь не изображено). Подушка обычно оперта в окне станины прокатной клети с возможностью вертикального смещения. В подушке предусмотрено главное отверстие 110 для помещения цапфы валка, предпочтительно также еще опорная втулка и втулка цапфы, на которых здесь, однако, не будем останавливаться подробно. Когда валок или, соответственно, цапфа валка оперта в отверстии подушки, то одна сторона подушки обращена к бочке валка. Эта сторона подушки называется стороной бочки. Уже упомянутая сторона 105 отвода подушки находится напротив стороны бочки. Это название основано на том, что на этой стороне смазка, которая подается к подушке во время эксплуатации, т.е. во время вращений валка, выходит на стороне бочки и оттуда отводится.

На фиг. 1, во-первых, виден подвод 120, через который смазка 200 вводится в подушку 100, чтобы через подводящее отверстие 120-1 входить в промежуточное пространство между отверстием подушки и цапфой валка, или, соответственно, точнее говоря, в промежуточное пространство между опорной втулкой и втулкой цапфы, чтобы там образовывать смазочную пленку. Во время прокатного производства смазка непрерывно направляется в циркуляционном контуре, т.е. смазка непрерывно под давлением подается через подвод 120 и отводится через сторону отвода. После ее использования в промежуточном пространстве смазка собирается в нижней области подушки на стороне бочки, а также стороне отвода в пространстве 142 для сбора смазки подушки. Оттуда она обычно откачивается и снова подается в циркуляционный контур смазки. Насос, который служит для поддержания циркуляционного контура смазки и который качает смазку с давлением p в подвод 120, не является предметом изобретения и поэтому также не изображен подробно на фигурах. Однако важно, что этот насос нельзя путать с насосным устройством 130, которое является предметом изобретения.

На фиг. 1 наружное коаксиальное кольцо представляет собой отвод 140 внутри подушки и обычно находящийся на одной прямой с ним отводящий канал 136 в предлагаемом изобретением насосном устройстве для отвода смазки, которая собралась в пространстве 142 для сбора смазки.

Кроме того, на фиг. 1 обозначена вертикальная средняя плоскость LM главного отверстия 110. Как уже пояснялось выше, в конце общей части описания, описанное ниже предлагаемое изобретением насосное устройство обеспечивает возможность сохранения сравнительно небольшого расстояния d2 между крайней нижней точкой UB главного отверстия 110 и предпочтительно плоско выполненной нижней стороной верхней подушки: верхний предел составляет примерно d2<20 мм, предпочтительно d2<10 мм. Нижний предел, в отличие от этого, определяется целями безопасности или, соответственно, необходимой несущей способностью.

На фиг. 2 показано продольное сечение подушки 100, включая ее сторону 105 отвода и насосное устройство 130. Видно, что насосное устройство 130 установлено на стороне 105 отвода подушки и что подвод 120 для смазки 200 внутри подушки 100 гидравлически сообщается с подводящим каналом 134 внутри насосного устройства 130. Равным образом отвод 140 внутри подушки находится на одной прямой с отводящим каналом 136 внутри насосного устройства. В соответствии с изобретением подводящий канал 134 и отводящий канал 136 расположены коаксиально друг другу.

На фиг. 3 показано продольное сечение предлагаемого изобретением насосного устройства 130. Насосное устройство имеет корпус 132, в котором с возможностью вращения оперт шнековый насос 137. Трубчатая основная часть 137-1 шнекового насоса 137 оперта в подшипниках 137-2 с возможностью вращения. Подшипники 137-2 и вместе с тем также опертый в них шнековый насос 137 удерживаются внутри корпуса 132 с помощью крепежных средств 132a. Крепежные средства 132a выполнены, например, в виде спицованных колес или перфорированных пластин. Крепежные средства распространяются предпочтительно, каждое, в плоскости, перпендикулярной продольной оси L отверстия в корпусе 132. Крепежные средства на своей периферии на внутренней стороне отверстия соединены с корпусом 132, например, цельно.

На наружной стороне трубчатой основной части 137-1 шнекового насоса 137 установлен нагнетательный шнек 138. Нагнетательный шнек 138 своими витками вдается в промежуточное пространство между наружной стороной трубчатой основной части 137-1 шнекового насоса 137 и внутренней стороной отверстия в корпусе 132, причем это промежуточное пространство образует отводящий канал 136 для смазки 200. Виток нагнетательного шнека находится под углом α относительно наружной стороны трубчатой основной части 137-1 в направлении течения. Направление течения смазки 200, подаваемой по подводящему каналу 134 и отводящейся из пространства 142 для сбора смазки, на фиг. 3 изображено стрелками.

Отводящий канал 136 проходит коаксиально подводящему каналу 134, который образуется внутренней областью основной части 137. Внутри трубчатой основной части находится турбина 139, которая своей наружной стороной без возможности вращения соединена с трубчатой основной частью 137-1. Привод турбины 139 осуществляется находящейся под давлением и подводимой по подводящему каналу 134 от циркуляционного насоса (здесь не показан) смазкой, которая на фиг. 3 протекает по подводящему каналу 134 справа налево. Предпочтительно поэтому турбина не нуждается в собственном устройстве привода и внешнем или, соответственно, дополнительном подводе энергии. Благодаря своему жесткому соединению с трубчатой основной частью 137-1 турбина осуществляет привод шнекового насоса 137 и таким образом приводит во вращение нагнетательный шнек 138. Так как этот нагнетательный шнек 138, как уже упомянуто выше, погружается в смазку 200, находящуюся в отводящем канале 136, нагнетательный шнек 138 при его вращении желательным образом ускоряет отвод смазки 200 из пространства 142 для сбора смазки. После того, как подводимая смазка прошла через турбину внутри подводящего канала 134, она входит внутри подушки в имеющийся там подвод 120 смазки, чтобы через подводящее отверстие 120-1 запитываться в промежуточное пространство между цапфой валка и отверстием подушки или, соответственно, между втулкой цапфы и опорной втулкой.

В месте «А» расположено уплотнительное устройство по уровню техники.

На фиг. 4 показано поперечное сечение стороны отвода подушки 100. Поперечное сечение изображено только сильно схематизированным образом. Оно служит для наглядного пояснения конструктивных зависимостей, существенных для настоящего изобретения.

Прежде всего, важно размещать среднюю точку или, соответственно, продольную ось предлагаемого изобретением насосного устройства 130 относительно пространства 142 для сбора смазки так, чтобы при прокатном производстве максимальная высота PH уровня смазки 200 внутри пространства 142 для сбора смазки не поднималась выше средней оси или, соответственно, продольной оси L насосного устройства 130. С другой стороны, высота уровня смазки 200, например масла в сливном канале, во время эксплуатации не должна опускаться ниже крайней нижней точки витка нагнетательного шнека. Кроме того, важно, чтобы крайняя верхняя точка OS отверстия для слива 140 в вертикальном направлении всегда лежала выше крайней нижней точки US эффективного отверстия кольцевой уплотняющей кромки, расположенной в главном отверстии 110. Предпочтительно это расстояние должно быть больше 0 и меньше радиуса r1 отверстия для отвода 140. Кроме того, для горизонтального расстояния d1 между серединой главного отверстия 110 и серединой отверстия для отвода 140 должно выполняться: R1<d1<R1+100 мм, где R1 означает эффективный радиус кольцевой уплотняющей кромки.

Для пояснения термина эффективный радиус: когда цапфа валка не введена в отверстие 110, кольцевая уплотняющая кромка разгружена, т.е. ее внутренний радиус минимален. Однако когда цапфа валка введена в отверстие, то уплотняющая кромка прилегает к цапфе валка и при этом слегка радиально сплющена. Это радиальное сплющивание вызывает небольшое увеличение внутреннего радиуса уплотняющей кромки; устанавливающийся при этом радиус уплотняющей кромки называется эффективным радиусом.

На фиг. 5 показано поперечное сечение предлагаемого изобретением насосного устройства 130. Наружная заштрихованная область изображает корпус 132 насоса, снабженный круглым или, соответственно, цилиндрическим отверстием, в которое вставлен шнековый насос 137. Видна трубчатая основная часть 137-1, которая распространяется коаксиально отверстию в корпусе 132. Внутри трубчатой основной части 137-1 видна схематично изображенная турбина 139 с ее лопастными колесами. Внутреннее поперечное сечение трубчатой основной части представляет собой поверхность A2 поперечного сечения подводящего канала 134.

Наружное пространство между наружной стороной кольцевой основной части 137-1 и внутренней стороной отверстия 133 внутри корпуса 132 представляет собой, как уже упомянуто выше, отводящий канал 136. Площадь поперечного сечения этого коаксиального кольцевого пространства представляет собой площадь A1 поперечного сечения отводящего канала. Так как смазка подается к подушке через подводящий канал 134 и подвод 120 под давлением p, а отводится только с атмосферным давлением в отводящем канале 136, площадь поперечного сечения подводящего канала 134 может быть выполнена существенно меньшей, чем площадь поперечного сечения отводящего канала 136. Обычно отношение площади A1 поперечного сечения отводящего канала к площади A2 поперечного сечения подводящего канала составляет от 2 до 10. Это отношение, прежде всего, становится возможным также благодаря предлагаемому изобретением насосному устройству 130, которое служит для обеспечения более быстрого отвода смазки 200 из пространства 142 для сбора смазки под атмосферным давлением.

Как уже упомянуто выше, насосное устройство 130 позволяет обойтись без второго отводящего отверстия на стороне отвода подушки. Кроме того, радиус r1 отверстия 133 в корпусе 132 насосного устройства или, соответственно, отводящего канала 136 может оставаться таким малым, чтобы могли соблюдаться отношения конструктивных расстояний, описанные выше со ссылкой на фиг. 4.

Наконец, на фиг. 5 видна спицеобразная конструкция крепежных средств 132a. Эта конструкция крепежных средств в виде спицованных колес или перфорированных пластин требуется, чтобы смазка могла протекать через насосное устройство и, в частности, отводящий канал 136.

Список ссылочных обозначений

100 Подушка

105 Сторона отвода

110 Главное отверстие

120 Подвод

120-1 Подводящее отверстие

130 Насосное устройство

132 Корпус

132a Крепежное средство

133 Отверстие

134 Подводящий канал

136 Отводящий канал

137 Шнековый насос

137-1 Трубчатая основная часть

137-2 Подшипник

138 Нагнетательный шнек

139 Турбина

140 Отвод

142 Пространство для сбора смазки

200 Смазка

A1 Площадь поперечного сечения отводящего канала

A2 Площадь поперечного сечения подводящего канала

OS Крайняя верхняя точка отводящего отверстия

US Крайняя нижняя точка эффективного диаметра кольцевого уплотнения

UB Крайняя нижняя точка главного отверстия

R1 Эффективный радиус кольцевой уплотняющей кромки

r1 Радиус отверстия для отвода

d1 Горизонтальное расстояние между серединой главного отверстия и серединой отверстия для отвода

d2 Расстояние между крайней нижней точкой (UB) главного отверстия (110) подушки и нижней стороной верхней подушки

L Продольная ось (L) отверстия (133) в корпусе

LM Вертикальная средняя плоскость главного отверстия

s Расстояние

PH Уровень масла в пространстве (142) для сбора смазки

Изобретение касается подушки, т.е. опорного корпуса для опоры валка в станине прокатной клети. Она содержит: главное отверстие для помещения цапфы валка; подвод для смазки; слив для смазки; насосное устройство для нагнетания смазки, возвращающейся из подушки через отвод; причем это насосное устройство имеет корпус, подводящий канал и отводящий канал, при этом подводящий канал сообщается с подводом, а отводящий канал с отводом в отношении направления течения смазки; и при этом привод насосного устройства осуществляется за счет потока смазки в подводе. Насосное устройство имеет в своем корпусе: шнековый насос, включающий в себя нагнетательный шнек в отводящем канале для нагнетания возвращающейся смазки; и турбину в подводящем канале, привод которой осуществляется находящейся под давлением подводимой смазкой, для осуществления привода шнекового насоса. Шнековый насос выполнен из трубчатой основной части, на наружной стороне которой установлен нагнетательный шнек, корпус имеет отверстие, в котором с возможностью вращения в подшипниках оперт шнековый насос, при этом пространство между наружной стороной основной части и внутренней стороной отверстия образует отводящий канал, при этом нагнетательный шнек вдается в отводящий канал для нагнетания возвращающейся смазки; и при этом подшипники, и вместе с тем также шнековый насос, с помощью крепежных средств неподвижно установлены внутри отверстия, но установлены с возможностью вращения; виток нагнетательного шнека наклонен под острым углом, в направлении течения смазки в сливе, относительно трубчатой основной части; крепежные средства выполнены в виде спицованных колес или перфорированных пластин, которые распространяются, каждая, в плоскости, перпендикулярной продольной оси отверстия в корпусе, и на своей периферии соединены, каждое, на внутренней стороне отверстия с корпусом, и на их внутренней стороне, предпочтительно коаксиально отверстию, на них установлено по подшипнику для шнекового насоса; и внутренняя область трубчатой основной части образует подводящий канал, в котором расположена турбина и без возможности вращения соединена с основной частью. Предлагаемое изобретение позволяет применить подушку с меньшей площадью поперечного сечения или, соответственно, меньшим радиусом для отверстия отвода по сравнению с подушками без предлагаемого изобретением насосного устройства. В частности, при использовании предлагаемого изобретением насосного устройства можно обойтись совсем без наличия второго отверстия для слива смазки. 7 з.п. ф-лы, 5 ил.

1. Подушка (100) для опоры валка в станине прокатной клети, имеющая

главное отверстие (110) для помещения цапфы валка;

подвод (120) для смазки (200);

слив (140) для смазки (200);

насосное устройство (130) для нагнетания смазки (200), возвращающейся из подушки через отвод;

причем это насосное устройство имеет корпус (132), подводящий канал (134) и отводящий канал (136), при этом подводящий канал сообщается с подводом, а отводящий канал с отводом в отношении направления течения смазки; и

при этом привод насосного устройства (130) осуществляется за счет потока смазки (200) в подводе (120);

отличающаяся тем, что

насосное устройство (130) имеет в своем корпусе:

шнековый насос (137), включающий в себя нагнетательный шнек (138) в отводящем канале (136) для нагнетания возвращающейся смазки; и

турбину (139) в подводящем канале (134), привод которой осуществляется находящейся под давлением подводимой смазкой, для осуществления привода шнекового насоса (137);

шнековый насос (137) выполнен из трубчатой основной части (137-1), на наружной стороне которой установлен нагнетательный шнек (138), корпус (132) имеет отверстие (133), в котором с возможностью вращения в подшипниках (137-2) оперт шнековый насос (137), при этом пространство между наружной стороной основной части и внутренней стороной отверстия образует отводящий канал (136), при этом нагнетательный шнек (138) вдается в отводящий канал (136) для нагнетания возвращающейся смазки (200); и

при этом подшипники (137-2), и вместе с тем также шнековый насос (137), с помощью крепежных средств (132a) неподвижно установлены внутри отверстия, но установлены с возможностью вращения;

виток нагнетательного шнека (138) наклонен под острым углом α, в направлении течения смазки в сливе, относительно трубчатой основной части (137-1);

крепежные средства (132a) выполнены в виде спицованных колес или перфорированных пластин, которые распространяются, каждая, в плоскости, перпендикулярной продольной оси (L) отверстия (133) в корпусе (132), и на своей периферии соединены, каждое, на внутренней стороне отверстия с корпусом (132), и на их внутренней стороне, предпочтительно коаксиально отверстию, на них установлено по подшипнику (137-2) для шнекового насоса (137); и

внутренняя область трубчатой основной части (137-1) образует подводящий канал (134), в котором расположена турбина (139) и без возможности вращения соединена с основной частью.

2. Подушка (100) по п. 1,

отличающаяся тем, что

отношение площади (A1) поперечного сечения отводящего канала к площади (A2) поперечного сечения подводящего канала (134) составляет от 2 до 10.

3. Подушка (100) по п. 1,

отличающаяся тем, что

отвод (140) выходит из подушки на стороне (105) отвода подушки в виде одного-единственного отверстия, а единственный подвод (120) введен в подушку внутри отверстия для слива; и

насосное устройство (130) установлено снаружи на стороне отвода подушки (100) так, что подводящий канал (134) в насосном устройстве сообщается с подводом (120) подушки, а сливной канал (136) в насосном устройстве (130) со сливом (140) подушки.

4. Подушка (100) по п. 3,

отличающаяся тем, что

отверстие для отвода на стороне (105) отвода подушки (100) расположено относительно главного отверстия (110) для помещения цапфы валка таким образом, что крайняя верхняя точка (OS) отверстия для отвода (140) находится на вертикальном удалении s от крайней нижней точки (US) эффективного отверстия кольцевой

уплотняющей кромки, расположенной в главном отверстии, при этом 0<s<r1, причем r1 соответствует радиусу отверстия для отвода, при этом крайняя верхняя точка (OS) отверстия для отвода находится выше крайней нижней точки (US) эффективного отверстия уплотняющей кромки; и

между серединой главного отверстия и серединой отверстия для отвода имеется горизонтальное расстояние d1, при этом R1<d1<R1+100 мм, причем R1 обозначает эффективный радиус кольцевой уплотняющей кромки.

5. Подушка (100) по п. 1,

отличающаяся тем, что

диаметры (2×r1) отверстий для отвода внутри подушки и для отводящего канала (140) в насосном устройстве (130) составляют от 40 до 80 мм, причем отверстия в месте их соединения, по меньшей мере, практически находятся на одной прямой.

6. Подушка (100) по п. 1,

отличающаяся тем, что

подушка представляет собой верхнюю подушку для опоры верхнего опорного валка или нижнюю подушку для опоры нижнего опорного валка в прокатной клети.

7. Подушка (100) по п. 6,

отличающаяся тем, что

нижняя сторона верхней подушки выполнена плоской.

8. Подушка (100) по п. 7,

отличающаяся тем, что

для расстояния d2 между крайней нижней точкой (UB) главного отверстия (110) подушки и нижней стороной верхней соблюдается соотношение d2<20 мм, предпочтительно d2<10 мм.

| WO 03090948 A2, 06.11.2003 | |||

| 0 |

|

SU95561A1 | |

| ПОДУШКА ДЛЯ УСТАНОВКИ ЦАПФЫ ВАЛКА | 2007 |

|

RU2391576C2 |

| US 4944609 A, 31.07.1990. | |||

Авторы

Даты

2017-01-30—Публикация

2013-12-18—Подача