Изобретение относится к устройству для передачи крутящего момента от приводного устройства на валок в прокатной клети для прокатывания предпочтительно металлического материала. Такие устройства по существу известны в уровне техники, например, из публикаций DE 3303929 C1, DE 2234215, DE 1902894 или DE 3539535 С2.

Немецкий патентный документ DE 925284 раскрывает, по меньшей мере неявным образом, устройство для передачи крутящего момента от приводного устройства на валок в прокатной клети. Для этой цели устройство содержит шпиндель, который на стороне привода соединен с приводным устройством посредством поворотной опоры. На стороне валка шпиндель соединен с возможностью поворота с цапфой валка посредством поворотной опоры на стороне валка. Кроме того, раскрыты по меньшей мере две насосных установки для перекачивания смазочного материала. Каждая из насосных установок включает в себя поршень для смазочного материала, расположенный эксцентрично в радиальном направлении на торцевой стороне шпинделя на стороне валка и имеющий закрепленную сторону и свободную сторону. Своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на поворотной опоре на стороне валка. Своей свободной стороной поршень для смазочного материала, напротив, установлен с возможностью перемещения в канале на его конце на стороне валка. Часть канала и поршень для смазочного материала образуют цилиндропоршневой узел. Если поворотные опоры на стороне привода и на стороне валка расположены со смещением по отношению друг к другу таким образом, что ведомый вал приводного устройства и цапфа валка не находятся на одной прямой, то продольная ось шпинделя и продольная ось цапфы валка расположены под углом друг к другу. При таком взаимном расположении во время вращения шпинделя поршень для смазочного материала перемещается в частичном канале возвратно-поступательно, т.е. он выполняет маятниковое движение. В результате этого возвратно-поступательного движения поршня смазочный материал накачивают и подают из внешнего резервуара, расположенного на шпинделе, в само шарнирное соединение между шпинделем и цапфой валка. Внешний резервуар необходимо регулярно пополнять свежим и прежде всего холодным смазочным материалом.

WO 2010/107849 А1 раскрывает все признаки ограничительной части пункта 1 формулы изобретения.

В основе изобретения лежит задача обеспечения автономного, т.е. не зависящего от внешней подачи смазочного материала, снабжения смазочным материалом известного устройства для передачи крутящего момента от приводного устройства на валок.

Эта задача решена предметом пункта 1 формулы изобретения. Указанный предмет изобретения отличается тем, что в поворотной опоре на стороне привода выполнено пространство для смазочного материала, причем пространства для смазочного материала в поворотной опоре на стороне валка и на стороне привода соединены друг с другом по текучей среде посредством подводящего канала и отводящего канала, вследствие чего образован замкнутый циркуляционный контур для смазочного материала.

"В области" шпинделя означает, например, "во внутренней части" шпинделя и/или на периферии шпинделя, между его наружной стороной и расположенной соосно со шпинделем защитной трубкой.

Преимущество закрытого циркуляционного контура для смазочного материала состоит в том, что становится ненужной непрерывная подача смазочного материала снаружи во время процесса прокатки. Требуемая периодическая замена смазочного материала может происходить, например, в перерывах процесса прокатки.

Понятия "подводящий канал" и "отводящий канал" относятся к направлению потока смазочного материала относительно стороны привода лишь в качестве примера. Смазочный материал может течь также в противоположном направлении; тогда обозначения обоих каналов нужно было бы поменять по смыслу.

Под смазочным материалом подразумевается, например, масло.

Объем смазочного материала циркулирует в полностью замкнутом циркуляционном контуре. Тем самым исключаются внешние подключения, насосы, охладители, колпачковые подводы масла и т.д. Необходимые уплотнения имеют обычный тип. Находящееся под нагрузкой устройство предпочтительно автономно и не требует ни датчиков, ни дополнительного подвода энергии - кроме подачи энергии для приводного устройства, или через него. Благодаря использованию в качестве вместилища для смазочного материала внутренней части шпинделя и защитной трубки, а также пространств для смазочного материала в поворотных опорах, общее количество смазочного материала повышается, так что выделяемое количество теплоты может не только распределяться по большему объему, но и отдаваться наружу через защитную трубку. В зависимости от длины шпинделя общий объем смазочного материала составляет, например, от 10 до 30 л.

Согласно варианту осуществления шпиндель выполнен в виде шпинделя с зубчатым шарниром, который на каждом из своих обоих концов имеет внешнее зубчатое зацепление. На конце на стороне валка шпиндель посредством внешнего зубчатого зацепления взаимодействует с возможностью поворота с внутренним зубчатым зацеплением в поворотной опоре на стороне валка. Аналогичным образом шпиндель посредством внешнего зубчатого зацепления на его конце на стороне привода взаимодействует с возможностью поворота с внутренним зубчатым зацеплением в поворотной опоре на стороне привода.

Пространства для смазочного материала в поворотных опорах на стороне привода и на стороне валка уплотнены в направлении приводного устройства или, соответственно, цапфы валка посредством соответствующей перегородки, проходящей в радиальном направлении внутри соответствующей втулки каждой из поворотных опор. В радиальном направлении уплотнение осуществляется посредством самих втулок, а в направлении к стороне валка или, соответственно, к стороне привода уплотнение каждого из пространств для смазочного материала осуществляется посредством соответствующего кольцевого уплотнения, надетого на шпиндель.

Согласно следующему варианту осуществления указанная по меньшей мере одна насосная установка выполнена таким образом, что она приводится в движение посредством вращения шпинделя. По меньшей мере одна насосная установка согласно изобретению образована участком канала циркуляционного контура, который соединяет по текучей среде связанное с отводящим каналом пространство для смазочного материала в поворотной опоре, предпочтительно на стороне валка, с подводом в области шпинделя. Кроме того, насосная установка содержит поршень для смазочного материала, расположенный эксцентрично в радиальном направлении, предпочтительно на торцевой стороне шпинделя на стороне валка, имеющий закрепленную сторону и свободную сторону. Своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на перегородке во втулке, предпочтительно на стороне валка. Своей свободной стороной поршень для смазочного материала, напротив, установлен с возможностью перемещения в частичном канале участка канала на торцевой стороне шпинделя, предпочтительно на стороне валка, причем частичный канал и поршень для смазочного материала образуют первую цилиндропоршневую группу.

Альтернативно или дополнительно возможно выполнение такой насосной установки также в поворотной опоре на стороне привода.

Если при этом варианте осуществления насосной установки поворотные опоры на стороне привода и на стороне валка расположены по отношению друг к другу с таким смещением, что ведомый вал приводного устройства и цапфа валка не находятся друг с другом на одной прямой, то шпиндель установлен под углом к цапфе валка. Это является предпосылкой для того, что поршень для смазочного материала при описанном варианте осуществления насосной установки своей свободной стороной совершает в частичном канале указанное возвратно-поступательное движение; таким образом обеспечивается возможность транспортировки смазочного материала в циркуляционном контуре. Внешний привод для насосной установки не требуется, напротив, она приводится в движение исключительно вращением шпинделя.

В частности, в случаях, когда в процессе прокатки валки перемещают в прокатной клети в осевом направлении, возможно изменение положения конца шпинделя, в частности, на стороне привода, в пределах поворотной опоры на стороне привода, в частности, внутри ее втулки на стороне привода. Конкретно, например, конец шпинделя на стороне привода выполнен с возможностью перемещения в осевом направлении в пределах втулки на стороне привода - по отношению к продольной оси втулки; втулка и выполненное внутри нее внутреннее зубчатое зацепление имеют соответствующую длину. При таком осевом перемещении конца шпинделя в пределах втулки изменяется объем пространства для смазочного материала внутри поворотной опоры. При увеличении пространства для смазочного материала требуется подвод к циркуляционному контуру большего количества смазочного материала, в то время как при уменьшении объема смазочный материал изымается из циркуляционного контура и временно сохраняется в резервуаре. Функцию резервуара предпочтительно выполняет расположенный на наружной стороне шпинделя компенсационный резервуар, который соединен по текучей среде с циркуляционным контуром для смазочного материала. Компенсационный резервуар предпочтительно выполнен в форме второй цилиндропоршневой группы, причем на наружной стороне шпинделя и соосно по отношению к его продольной оси расположен кольцеобразный компенсационный цилиндр. Кроме того, в кольцеобразном компенсационном цилиндре направляется с возможностью перемещения в осевом направлении кольцеобразный плавающий поршень, причем плавающий поршень на одной своей торцевой стороне подвергается воздействию давления воздуха окружающей среды, а другой торцевой стороной ограничивает резервуар для смазочного материала.

Подводящий канал или отводящий канал для смазочного материала предпочтительно выполнен со смещением в радиальном направлении наружу по отношению к нейтральной оси, внутри или на периферии шпинделя, предпочтительно между наружной стенкой шпинделя и окружающей шпиндель защитной трубкой, предпочтительно соосно. Толщина наружной стенки канала, смещенного в радиальном направлении наружу, не должна превышать заданное предельное значение толщины, причем предельное значение толщины выбрано таким, что обеспечивается возможность отдачи в окружающую среду желаемого количества теплоты от смазочного материала, протекающего в канале, через наружную стенку. В этом отношении наружная стенка шпинделя или, соответственно, наружная стенка канала, смещенного в радиальном направлении наружу, действует как теплообменник для охлаждения смазочного материала, нагретого в поворотных опорах и отводимого оттуда.

В поворотной опоре на стороне валка предпочтительно предусмотрено шаровое шарнирное соединение для соединения торцевой стороны шпинделя на стороне валка с неподвижной перегородкой во втулке на стороне валка. Таким образом обеспечивается, в частности, передача на шпиндель линейных перемещений валка или цапфы валка, причем шаровое шарнирное соединение предпочтительно допускает изменение угла установки шпинделя относительно цапфы валка, возникающее вследствие линейного перемещения. Двойное соединение на основе шаровой головки представляет собой соединение с геометрическим замыканием и с силовым замыканием. Оно позволяет при установке шпинделя под углом к продольной оси валка или, соответственно, цапфы валка следовать за возвратно-поступательным движением шпинделя, без маятникового движения, выполняемого втулкой. Кроме того, сочетание пары материалов соединения шаровой головки выбрано так, что не требуется дополнительное уплотнение.

К описанию прилагаются три фигуры, на которых показаны:

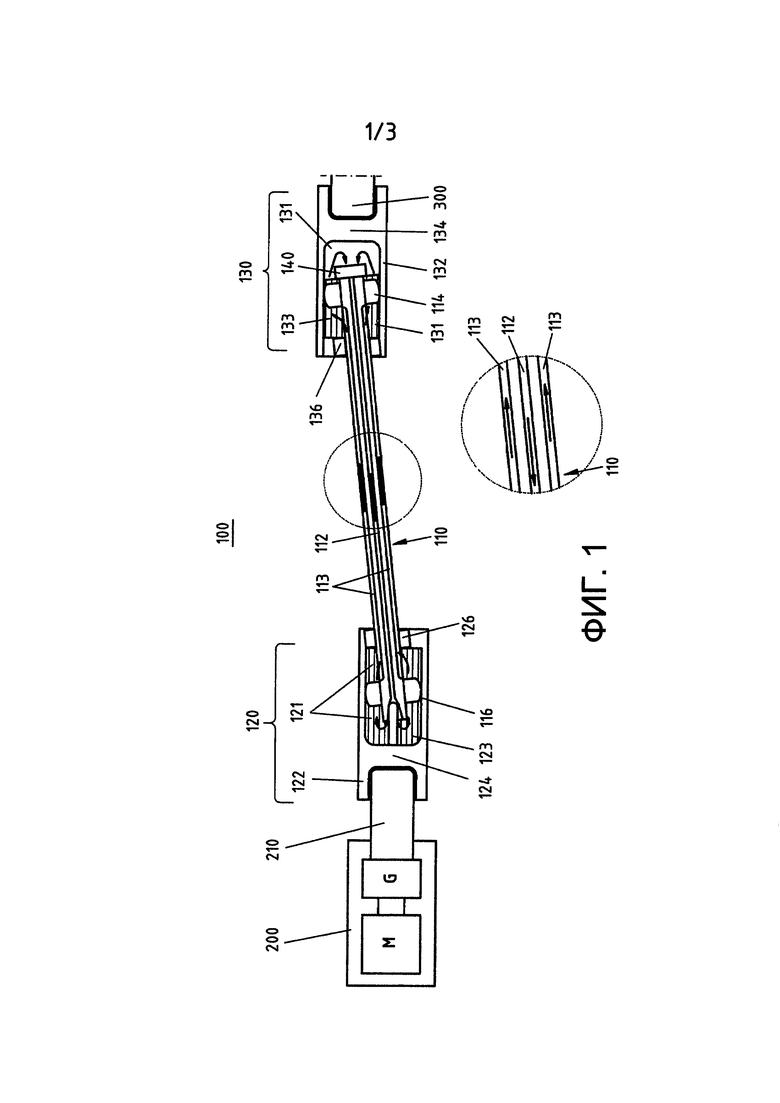

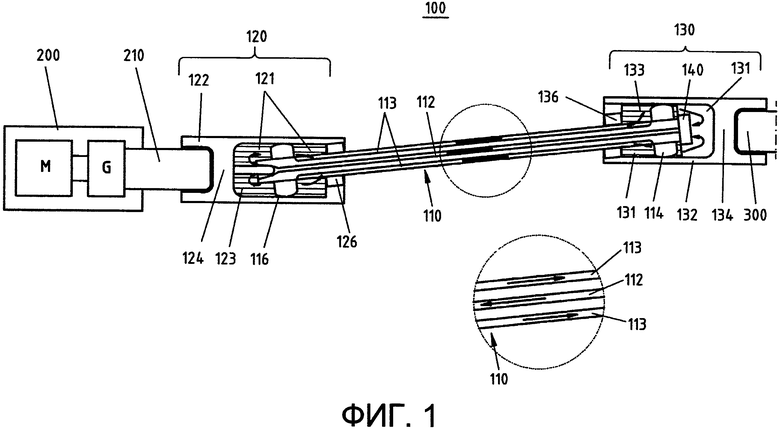

фигура 1 продольное сечение устройства в целом;

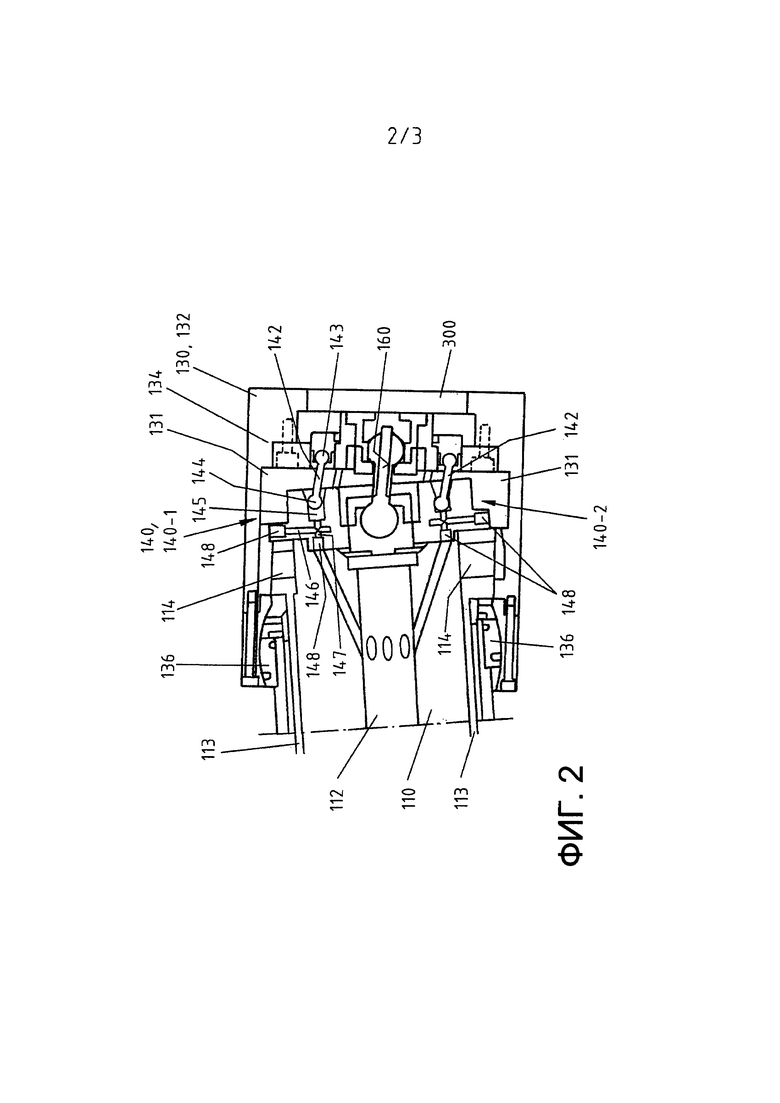

фигура 2 фрагмент поворотной опоры на стороне валка с насосной установкой; и

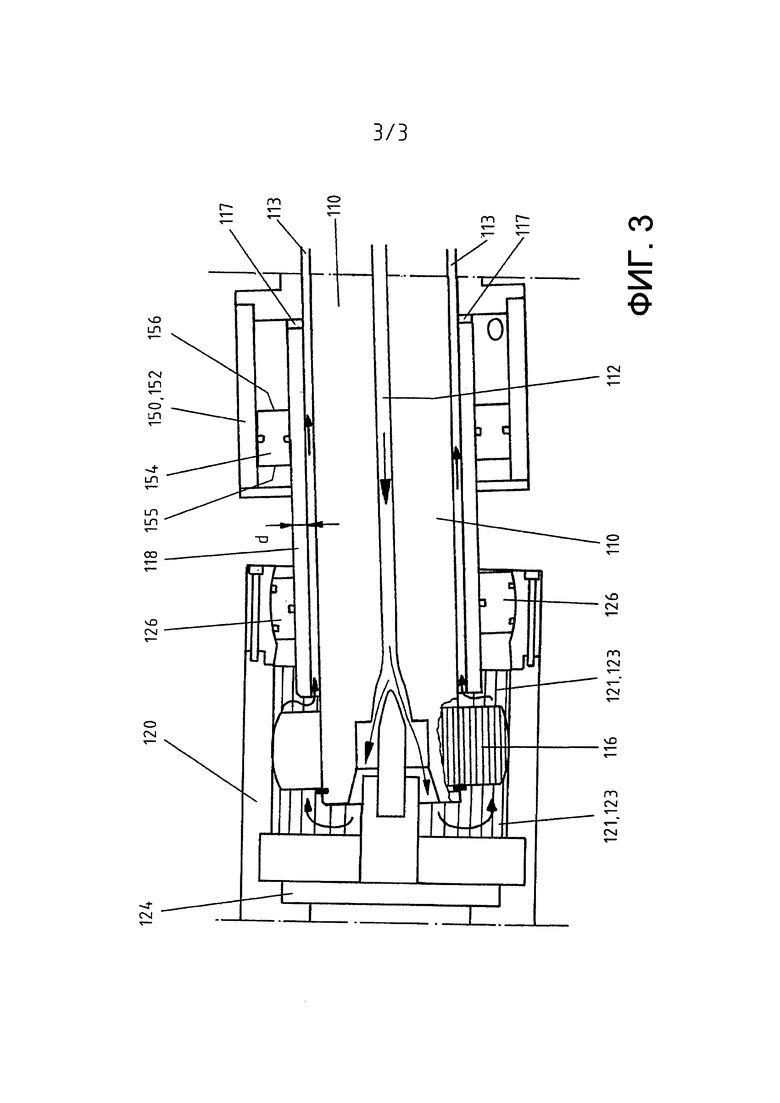

фигура 3 фрагмент поворотной опоры на стороне привода с установленным в ней шпинделем.

Ниже изобретение подробно описывается со ссылками на указанные фигуры в форме вариантов осуществления. На всех фигурах одинаковые технические элементы снабжены одинаковыми обозначениями.

На фигуре 1 показано устройство 100 согласно изобретению для передачи крутящего момента от приводного устройства 200 на цапфу 300 валка в прокатной клети для прокатки предпочтительно металлического материала.

Приводное устройство 200 обычно состоит из блока М двигателя и подключенного к нему передаточного механизма G, который выдает крутящий момент на своем ведомом валу 210. Посредством поворотной опоры 120 на стороне привода шпиндель 210 привода и конец шпинделя 110 на стороне привода соединены друг с другом с возможностью поворота. Противоположный конец шпинделя, на стороне валка, посредством поворотной опоры 130 на стороне валка соединен с возможностью поворота с цапфой 300 валка. В поворотной опоре на стороне привода выполнено пространство 121 для смазочного материала на стороне привода, а в поворотной опоре 130 на стороне валка выполнено пространство 131 для смазочного материала на стороне валка. В пространствах 121, 131 для смазочного материала соответствующие концы шпинделя 110 соединены с возможностью поворота с поворотными опорами. Оба пространства для смазочного материала соединены по текучей среде друг с другом в области шпинделя 110 посредством подводящего канала 112 и отводящего канала 113 для смазочного материала. Таким образом реализуется замкнутый циркуляционный контур для смазочного материала между обоими пространствами 121, 131 для смазочного материала.

Циркуляция смазочного материала в пределах циркуляционного контура осуществляется с помощью насосной установки 140, которая установлена, или встроена, в циркуляционный контур. Насосная установка 140 образует участок канала циркуляционного контура, который согласно варианту осуществления, показанному на фигуре 1, соединяет по текучей среде пространство 131 для смазочного материала поворотной опоры 130 на стороне валка, связанное с отводящим каналом 113, с подводящим каналом 112 во внутренней части шпинделя.

Существенной составной частью поворотной опоры 130 на стороне валка является втулка на стороне валка, соединенная без возможности поворота с цапфой 300 валка. В этой втулке конец шпинделя на стороне валка, выполненный в виде зубчатого шарнирного шпинделя, посредством своего внешнего зубчатого зацепления 114 соединен с возможностью поворота с внутренним зубчатым зацеплением 133 втулки 132 на стороне валка. Пространство 131 для смазочного материала в поворотной опоре 130 на стороне валка уплотнено и ограничено посредством перегородки 134, проходящей в радиальном направлении внутри втулки на стороне валка. В радиальном направлении пространство 131 для смазочного материала уплотнено и ограничено посредством втулки 132 на стороне валка, а в направлении приводной стороны - посредством кольцевого уплотнения 136, надетого на шпиндель 110. Как видно на фигуре 1, конец шпинделя 110 на стороне валка вместе со своим внешним зубчатым зацеплением 114 и с насосной установкой 140 полностью омывается смазочным материалом в пространстве 131 для смазочного материала на стороне валка. Смазочный материал подводится к пространству 131 для смазочного материала по отводящему каналу 113 шпинделя и отводится в подводящий канал 112 посредством насосной установки 140.

Поворотная опора 120 на стороне привода выполнена аналогично поворотной опоре 130 на стороне валка. Она состоит по существу из втулки 122 на стороне привода, в которой помещен без возможности поворота ведомый вал 210 приводного устройства 200. Перегородка 124, проходящая в радиальном направлении внутри втулки 122, отделяет область соединения ведомого вала 210 от пространства 121 для смазочного материала на стороне привода. В пространстве 121 для смазочного материала на стороне привода внутри втулки 122 на стороне привода конец шпинделя 110 на стороне привода посредством своего внешнего зубчатого зацепления 116 соединен с возможностью поворота с внутренним зубчатым зацеплением 123 втулки на стороне привода. Пространство 121 для смазочного материала на стороне привода уплотняется и ограничивается, во-первых, указанной перегородкой 124 и, кроме того, в радиальном направлении втулкой 122 на стороне привода, а в направлении валка - кольцевым уплотнением 126, надетым на шпиндель 110.

На фигуре 2 показана поворотная опора на стороне валка с фрагментом, в частности, перегородки 134 и насосной установки 140. На фигуре 2 видны две насосных установки 140-1, 140-2, которые расположены на торцевой стороне шпинделя 110 на стороне валка и распределены по ее окружности. Каждая из насосных установок образует участок канала циркуляции смазочного материала, так как она включена соответственно между отводом 113 и подводом 112 смазочного материала. Иначе говоря, отводящий канал и подводящий канал для смазочного материала соединяются друг с другом по текучей среде посредством насосной установки 140. Каждая из насосных установок 140-1, 140-2 содержит поршень 142 для смазочного материала, установленный на торцевой стороне шпинделя эксцентрично в радиальном направлении, причем поршень для смазочного материала имеет закрепленную сторону 143 и свободную сторону 144. Своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на перегородке 134, а своей свободной стороной установлен с возможностью перемещения в частичном канале 145 участка канала на торцевой стороне шпинделя на стороне валка. Указанный частичный канал 145 и поршень 142 для смазочного материала образуют первую цилиндропоршневую группу, посредством которой перекачивается смазочный материал. Принцип действия насосной установки разъясняется ниже в описании.

Наряду с указанной цилиндропоршневой группой насосная установка 140 или участок канала насосной установки включает в себя множество частичных каналов 145, 146, 147, расположенных в форме звезды и сообщающихся друг с другом по текучей среде. Первая группа этих частичных каналов впадает в пространство 131 для смазочного материала, в то время как вторая группа частичных каналов 147 впадает в подводящий канал 112 шпинделя 110. Кроме того, указанный частичный канал 145 первой цилиндропоршневой группы представляет собой часть участка канала и соединен по текучей среде с другими частичными каналами. Частичные каналы 146 первой группы выполнены с возможностью их запирания посредством обратного клапана 148 в направлении пространства 131 для смазочного материала. Аналогично, частичные каналы 147 второй группы, которые впадают в подводящий канал 112 шпинделя 110, выполнены с возможностью их запирания посредством обратных клапанов 148. Участки канала каждой отдельной насосной установки 140-1, 140-2 включены параллельно друг другу с возможностью прохождения текучей среды.

Кроме того, на фигуре 2 видно шаровое шарнирное соединение 160, посредством которого торцевая сторона шпинделя 110 на стороне валка соединена с перегородкой 134 во втулке 130 на стороне валка. Шаровое шарнирное соединение служит для того, чтобы воспринимать или передавать линейные усилия и перемещения в осевом направлении. Если, например, валок с его цапфой 300 валка во время процесса прокатки перемещается в осевом направлении, то шпиндель посредством поворотного шарнирного соединения перемещается в осевом направлении вместе с ними.

Насосная установка 140 функционирует следующим образом:

Начальной предпосылкой является то, что поворотные опоры 120, 130 на стороне привода и на стороне валка расположены со смещением по отношению друг к другу таким образом, что ведомый вал приводного устройства и цапфа 300 валка не находятся друг с другом на одной прямой. Тогда при такой конфигурации продольная ось шпинделя 110 и продольная ось валка или цапфы 300 валка установлены под углом друг к другу, как это представлено, например, на фигуре 2.

На "моментальном снимке", показанном на фигуре 2, верхний поршень 142 для смазочного материала в пределах первой цилиндропоршневой группы вышел далеко вправо и, таким образом, освобождает довольно большой объем частичного канала 145. При этом положении в остальных частичных каналах 146 и 147, соединенных с частичным каналом 145 по текучей среде, создается разрежение, в результате чего при соответствующей схеме включения обратных клапанов 148 обратный клапан, обращенный к шпинделю, закрывается, а обратные клапаны 148, которые соответствуют пространству 131 для смазочного материала, открываются. После этого смазочный материал из пространства 131 для смазочного материала на стороне валка всасывается в насосную установку 140 или, точнее говоря, в ее частичные каналы.

При вращении шпинделя 110 с сохранением его положения под углом к цапфе валка поршень 142 для смазочного материала все больше смещается в пределах частичного канала 145 по направлению к шпинделю 110, вследствие чего на участке канала или в его частичных каналах создается избыточное давление. Достигаемое позднее, при половинном обороте шпинделя, конечное положение поршня 142 для смазочного материала видно на фигуре 2 у нижнего поршня для смазочного материала. В этом положении поршня 142 для смазочного материала указанное избыточное давление в пределах частичных каналов вызывает закрытие обратных клапанов в направлении пространства 131 для смазочного материала и открытие обратного клапана в направлении к подводящему каналу 112. Тогда смазочный материал, всосанный ранее в частичные каналы, вследствие избыточного давления откачивается в подводящий канал 112. При непрерывном вращении шпинделя происходит непрерывное перемещение накачиваемого смазочного материала из области зубчатого соединения пространства для смазочного материала в подводящий канал шпинделя. Смазочный материал в области зубчатого соединения подвергается высокой нагрузке и вследствие этого нагревается. С помощью насосной установки он удаляется из области воздействия нагрузки, и обеспечивается возможность его повторного охлаждения при протекании через шпиндель. Для процесса перекачивания существенна необходимость применения жидкого смазочного материала, в частности, масла, но не консистентной смазки. При определенных обстоятельствах, в зависимости от положения шпинделя, смазочный материал должен "течь в гору". Жидкое масло дает возможность перекачивать его соответствующим образом посредством насоса, консистентная смазка не обладает этим качеством. Целесообразно использование масла марок от ISO VG 220 (жидкого) до ISO VG 1.000 (густого). Оптимальный температурный диапазон в области примерно 40°С в большинстве случаев устанавливается без дополнительных мер, вследствие близости прокатного стана и его нагрузки. Давление насоса составляет >1 бар.

На фигуре 3 показана поворотная опора 120 на стороне привода, по существу уже известная из фигуры 1, с концом шпинделя 110 на стороне привода, соединенным с ней с возможностью поворота. Также здесь видно, что внутри шпинделя подводящий канал 112 для смазочного материала впадает в пространство 121 для смазочного материала на стороне привода, и что оттуда смазочный материал после прохождения через зубчатый шарнир с внешним зубчатым зацеплением 116 и внутренним зубчатым зацеплением 123 проводится в отводящий канал 113.

Кроме того, на фигуре 3 виден компенсационный резервуар 150 в виде резервуара для жидкого смазочного материала, который посредством соединительного канала 117 соединен по текучей среде с циркуляционным контуром для смазочного материала - например, на фигуре 3 с отводящим каналом 113.

Компенсационный резервуар 150 выполнен в форме второй цилиндропоршневой группы. Он включает в себя в варианте осуществления с фигуры 3, показанном только в качестве примера, кольцеобразный компенсационный цилиндр 152 на наружной стороне шпинделя 110, который предпочтительно расположен соосно по отношению к продольной оси последнего. В кольцеобразном компенсационном цилиндре 152 помещен с возможностью перемещения в осевом направлении, т.е., например, параллельно продольной оси шпинделя, кольцеобразный плавающий поршень 154. Плавающий поршень с одной своей торцевой стороны 155 подвергается воздействию давления воздуха из окружающего пространства, а другой торцевой стороной 156 плавающий поршень ограничивает резервуар смазочного материала в компенсационном резервуаре 150. В случае линейного перемещения валка и вместе с тем шпинделя 110 плавающий поршень 154 автоматически, без внешнего воздействия, устанавливается таким образом, что для контура смазочного материала предоставляется увеличенное или уменьшенное - в зависимости от потребности - количество смазочного материала.

На всех фигурах отводящий канал 113 выполнен в качестве примера на периферии шпинделя, со смещением в радиальном направлении наружу. Согласно изобретению толщина d наружной стенки этого канала не должна превышать заданное предельное значение толщины, причем предельное значение толщины выбрано таким, что обеспечивается возможность отдачи в окружающую среду желаемого количества теплоты от смазочного материала, проходящего в канале, через наружную стенку 118. Поэтому, как правило, наружная стенка 118 канала, или шпинделя, должна быть как можно более тонкой и образованной из материала с высокой теплопроводностью, чтобы обеспечивать отдачу как можно большего количества теплоты от смазочного материала, сильно нагретого при прохождении через поворотные опоры 120, 130, в воздух окружающей среды.

Защитная трубка и компенсационный резервуар при вращении шпинделя обычно поворачиваются вместе с ним.

Предпочтительно могут быть предусмотрены смотровые стекла для контроля смазочного материала и в качестве отверстий для наполнения или выпуска с целью периодической замены масла. Преимуществами устройства согласно изобретению являются автономная система без нуждающихся в техническом обслуживании конструктивных элементов, незначительные инвестиционные и эксплуатационные расходы, обеспечение высокой эффективности смазочной и охлаждающих средств в шпинделях, рассчитанных на высокие мощности, и отсутствие расплескивания смазочного материала благодаря автономной системе регулирования его объема.

Перечень обозначений:

100 устройство

110 шпиндель

112 подводящий канал

113 отводящий канал

114 внешнее зубчатое зацепление шпинделя на его конце на стороне валка

116 внешнее зубчатое зацепление шпинделя на его конце на стороне привода

117 соединительный канал

118 наружная стенка шпинделя или защитная трубка

120 поворотная опора на стороне привода

121 пространство для смазочного материала в поворотной опоре на стороне привода

122 втулка на стороне привода

123 внутреннее зубчатое зацепление втулки на стороне привода

124 радиальная перегородка во втулке на стороне привода

126 уплотнение пространства для смазочного материала на стороне привода во втулке на стороне привода

130 поворотная опора на стороне валка

131 пространство для смазочного материала в поворотной опоре на стороне валка

132 втулка на стороне валка

133 внутреннее зубчатое зацепление во втулке на стороне валка

134 радиальная перегородка во втулке на стороне валка

136 кольцевое уплотнение

140 насосная установка

140-1 первая насосная установка

140-2 вторая насосная установка

142 поршень для смазочного материала

143 закрепленная сторона поршня для смазочного материала

144 свободная сторона поршня для смазочного материала

145 частичный канал на участке канала насосной установки

146 частичный канал на участке канала насосной установки

147 частичный канал на участке канала насосной установки

148 обратные клапаны

150 компенсационный резервуар

152 компенсационный цилиндр компенсационного резервуара

154 плавающий поршень

155 торцевая сторона плавающего поршня

156 торцевая сторона плавающего поршня

160 шаровое шарнирное соединение

200 приводное устройство

210 ведомый вал приводного устройства

300 цапфа валка

d толщина наружной стенки шпинделя

G приводной механизм

М двигатель

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДУШКА ДЛЯ ОПОРЫ ВАЛКА В СТАНИНЕ ПРОКАТНОЙ КЛЕТИ | 2013 |

|

RU2609192C1 |

| КЛАПАН РЕГУЛИРОВАНИЯ ОБЪЕМНОГО РАСХОДА | 2016 |

|

RU2691004C1 |

| ПРОКАТНАЯ КЛЕТЬ С УПЛОТНЕНИЕМ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫХОДА СМАЗОЧНОГО МАТЕРИАЛА | 2018 |

|

RU2741581C1 |

| Устройство уплотнения вала | 1987 |

|

SU1676459A3 |

| ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ДЛЯ ТРАНСМИССИЙ ГЛАВНЫХ ПРИВОДОВ ПРОКАТНЫХ КЛЕТЕЙ | 2004 |

|

RU2349805C2 |

| ВАЛКОВОЕ УСТРОЙСТВО | 2016 |

|

RU2675881C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2018 |

|

RU2741433C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС, А ТАКЖЕ ВАЛОК ИЛИ РОЛИК ДЛЯ ТАКОЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2008 |

|

RU2470727C2 |

| РАДИАЛЬНО-КЛЕПАЛЬНЫЙ СТАНОК | 1993 |

|

RU2065794C1 |

| ЭКСЦЕНТРИКОВЫЙ ПРИВОД ДЛЯ ВОЛЮМОМЕТРИЧЕСКИХ НАСОСОВ ИЛИ ДВИГАТЕЛЕЙ | 2004 |

|

RU2354847C2 |

Изобретение относится к области прокатки. Устройство содержит шпиндель (110), который посредством поворотной опоры (120) на стороне привода соединен с возможностью поворота с приводным устройством (200) и посредством поворотной опоры (130) на стороне валка - с цапфой (300) валка. Возможность автономной смазки поворотных опор обеспечивается за счет того, что в устройстве произведено соединение друг с другом пространств для смазочного материала в обеих поворотных опорах по текучей среде посредством подводящего канала и отводящего канала для смазочного материала в области шпинделя таким образом, что образуется замкнутый циркуляционный контур для смазочного материала, причем указанная по меньшей мере одна насосная установка (140) встроена в циркуляционный контур для поддержания циркуляции смазочного материала в циркуляционном контуре. 12 з.п. ф-лы, 3 ил.

1. Устройство (100) для передачи крутящего момента от приводного устройства (200) на валок в прокатной клети для прокатки прокатываемого материала, содержащее:

шпиндель (110);

поворотную опору (120) на стороне привода для поворотного соединения шпинделя (110) с ведомым валом (210) приводного устройства (200);

поворотную опору (130) на стороне валка для поворотного соединения шпинделя (110) с цапфой (300) валка, причем в поворотной опоре (130) на стороне валка выполнено пространство (131) для смазочного материала; и

по меньшей мере одну встроенную в циркуляционный контур для жидкого смазочного материала насосную установку (140) для транспортировки жидкого смазочного материала в циркуляционном контуре, причем в области шпинделя (110) выполнены подводящий канал (112) и отводящий канал (113) для смазочного материала, соединенные по текучей среде с пространством (131) для смазочного материала в поворотной опоре на стороне валка;

отличающееся тем, что в поворотной опоре (120) на стороне привода выполнено пространство (121) для смазочного материала, причем пространства для смазочного материала в поворотной опоре на стороне валка и на стороне привода соединены друг с другом посредством подводящего канала (112) и отводящего канала (113) по текучей среде с образованием замкнутого циркуляционного контура для смазочного материала.

2. Устройство (100) по п. 1, отличающееся тем, что поворотная опора (130) на стороне валка содержит втулку (132) на стороне валка, соединенную без возможности поворота с цапфой (300) валка, в которой конец шпинделя на стороне валка посредством своего внешнего зубчатого зацепления (114) взаимодействует с возможностью поворота с внутренним зубчатым зацеплением (133) втулки на стороне валка.

3. Устройство (100) по п. 2, отличающееся тем, что пространство (131) для смазочного материала в поворотной опоре (130) на стороне валка уплотнено и ограничено в направлении цапфы (300) валка посредством перегородки (134), проходящей в радиальном направлении внутри втулки на стороне валка, в радиальном направлении - посредством втулки (132) на стороне валка, а в направлении приводной стороны - посредством кольцевого уплотнения (136), надетого на шпиндель (110).

4. Устройство (100) по одному из пп. 1-3, отличающееся тем, что поворотная опора (120) на стороне привода содержит втулку (122) на стороне привода, соединенную без возможности поворота с ведомым валом (210) приводного устройства (200), в которой конец шпинделя (110) на стороне привода посредством своего внешнего зубчатого зацепления (116) взаимодействует с возможностью поворота с внутренним зубчатым зацеплением (123) втулки на стороне привода.

5. Устройство (100) по п. 4, отличающееся тем, что пространство (121) для смазочного материала в поворотной опоре (120) на стороне привода уплотнено и ограничено в направлении приводного устройства (200) посредством перегородки (124), проходящей в радиальном направлении внутри втулки (120) на стороне привода, в радиальном направлении - посредством втулки (122) на стороне привода, а в направлении стороны валка - посредством кольцевого уплотнения (126), надетого на шпиндель (110).

6. Устройство (100) по п. 3 или 5, отличающееся тем, что поворотные опоры (120, 130) на стороне привода и на стороне валка расположены со смещением относительно друг друга таким образом, что ведомый вал (210) приводного устройства и цапфа (300) валка не находятся друг с другом на одной прямой;

указанная по меньшей мере одна насосная установка (140) образована участком канала циркуляционного контура, который соединяет по текучей среде пространство (131) для смазочного материала, соединенное с отводящим каналом (113) в поворотной опоре (130), предпочтительно на стороне валка, с подводящим каналом (112) в области шпинделя (110); и

насосная установка (140) содержит поршень (142) для смазочного материала, расположенный эксцентрично в радиальном направлении, предпочтительно на торцевой стороне шпинделя на стороне валка, имеющий закрепленную сторону (143) и свободную сторону (144), причем своей закрепленной стороной поршень для смазочного материала закреплен в осевом направлении на перегородке (134) во втулке (130), предпочтительно на стороне валка, а своей свободной стороной (144) установлен с возможностью перемещения в частичном канале (145) участка канала на торцевой стороне шпинделя (110), предпочтительно на стороне валка, причем частичный канал (145) и поршень (142) для смазочного материала образуют первую цилиндропоршневую группу.

7. Устройство (100) по п. 6, отличающееся тем, что участок канала содержит звездообразно расположенные частичные каналы (145, 146, 147), сообщающиеся друг с другом по текучей среде, из которых первая группа (146) выходит в пространство (131) для смазочного материала в поворотной опоре (130), предпочтительно на стороне валка, вторая группа (147) выходит в подводящий канал (112) в области шпинделя, при этом один из частичных каналов образует частичный канал (145) первой цилиндропоршневой группы, а

первая группа (146) частичных каналов выполнена с возможностью их запирания посредством обратных клапанов (148) по направлению к пространству (131) для смазочного материала в поворотной опоре, предпочтительно на стороне валка, а вторая группа (147) частичных каналов - по направлению к подводящему каналу (112) в области шпинделя (110).

8. Устройство (100) по п. 6 или 7, отличающееся тем, что насосные установки (140-1, 140-2) расположены на торцевой стороне шпинделя предпочтительно на стороне валка с распределением по периметру, причем участки каналов отдельных насосных установок (140-1, 140-2) включены в циркуляционном контуре параллельно соответственно с возможностью прохождения текучей среды.

9. Устройство (100) по одному из пп. 1-8, отличающееся тем, что оно имеет компенсационный резервуар (150) в качестве резервуара для жидкого смазочного материала, который соединен по текучей среде с циркуляционным контуром для смазочного материала.

10. Устройство (100) по п. 9, отличающееся тем, что компенсационный резервуар (150) выполнен в форме второй цилиндропоршневой группы, причем предпочтительно кольцеобразный компенсационный цилиндр (152) находится на наружной стороне шпинделя и расположен предпочтительно соосно относительно его продольной оси,

при этом в кольцеобразном компенсационном цилиндре расположен кольцеобразный плавающий поршень (154), выполненный с возможностью перемещения в осевом направлении, который на одной своей торцевой стороне (155) подвержен воздействию давления воздуха окружающей среды, а другой своей торцевой стороной (156) ограничивает резервуар для смазочного материала.

11. Устройство (100) по одному из пп.1-10, отличающееся тем, что подводящий канал (112) для смазочного материала выполнен в виде осевого отверстия в области нейтральной оси шпинделя (110), а отводящий канал (113) выполнен в периферийной области шпинделя, например, в виде соосного канала, или отводящий канал (113) выполнен в виде осевого отверстия в области нейтральной оси шпинделя (110), а подводящий канал (112) - в периферийной области шпинделя, например, в виде соосного канала.

12. Устройство (100) по п. 11, отличающееся тем, что толщина d наружной стенки (118) канала (113), расположенного в периферийной области шпинделя, не превышает заданного предельного значения толщины, которое обеспечивает возможность отдачи в окружающую среду желаемого количества теплоты от смазочного материала, протекающего в канале, через наружную стенку (118).

13. Устройство (100) по одному из пп.1-11, отличающееся тем, что оно имеет шаровое шарнирное соединение (160) во втулке (130) на стороне валка для соединения между торцевой стороной шпинделя (110) на стороне валка и перегородкой (134).

| WO 2010107849 A1, 23.09.2010 | |||

| DE 3303929 C1, 26.07.1984 | |||

| Устройство для смазки шарниров универсального шпинделя | 1987 |

|

SU1463362A1 |

| УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ ПРИВОДА ВЕРТИКАЛЬНЫХ ВАЛКОВ | 2002 |

|

RU2222391C2 |

Авторы

Даты

2019-06-24—Публикация

2016-06-07—Подача