Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для измельчения материалов, осуществляющему технологию тонкого измельчения материалов, и может быть применено в цементной, энергетической, горнорудной и других отраслях промышленности.

Уровень техники

В настоящее время широко используются крупногабаритные трубные и шаровые мельницы, которые имеют довольно низкий коэффициент полезного действия (КПД), который составляет 3-5%. Значительная масса вращающегося корпуса и мелющих тел влечет за собой неэффективное использование электроэнергии. Недостатком шаровой мельницы также является износ и раскол мелющих тел, что влечет за собой дополнительные расходы. В связи с износом шаровых мельниц, изготовленных в прошлом столетии, требуется разработка новых, менее энергоемких и металлоемких, а также недорогих устройств, которые имели бы большой КПД.

В качестве ближайшего аналога настоящему изобретению выбрано устройство для измельчения материалов, раскрытое в патенте Украины на полезную модель №74084, МПК - B02C 15/00, B02C 17/00 (2012.01), дата публикации патента - 10.10.2012, бюл. №19/2012. Указанное устройство наиболее близко к настоящему изобретению по количеству существенных признаков. Устройство согласно ближайшему аналогу состоит из рамы, мельницы, установленной на раме с возможностью вращения и выполненной в виде цилиндрического корпуса, торцевых стенок, стационарно прикрепленных к раме, на одной из которых закреплен желоб подачи входящего материала в цилиндрический корпус, а на второй - узел выгрузки, распределительного стола, содержащего направляющие пластины, ножа, выполненного с возможностью сбрасывания материала на распределительный стол и измельчающего валка с рычагом-толкателем.

Недостаток устройства по ближайшему аналогу заключается в том, что входной кусковой измельчаемый материал подается в устройство по всей длине корпуса и смешивается с уже измельченным материалом. При этом кусковой материал попадает под измельчающий валок и поднимает его по всей длине, что ухудшает измельчение и уменьшает производительность устройства, поскольку требует повторной обработки недостаточно измельченного материала.

Раскрытие изобретения

Задача настоящего изобретения заключается в создании такого устройства для измельчения материалов, в котором осуществлялось бы предварительное, еще до измельчения, распределение и разделение входного материала на отдельные входящие потоки по фракциям - отдельно кускового материала и отдельно порошкообразной крупки.

Технический результат настоящего изобретения заключается в повышении производительности устройства для измельчения материалов.

Для достижения указанного выше технического результата предложено устройство для измельчения материалов, состоящее из рамы, мельницы, закрепленной на раме с возможностью вращения и выполненной в виде цилиндрического корпуса, двух торцевых стенок, стационарно прикрепленных к раме, на первой из которых закреплен желоб подачи входящего материала в цилиндрический корпус, а на второй - узел выгрузки, распределительного стола, содержащего направляющие пластины, ножа-скребка, выполненного с возможностью соскребания измельченного материала с цилиндрического корпуса на распределительный стол, измельчающего валка и рычага-толкателя. Причем желоб подачи входящего материала разделен перегородками по меньшей мере на два канала, снабжен лотками, выполненными со скосами, и прикреплен к первой торцевой стенке под острым углом к плоскости распределительного стола, при этом распределительный стол расположен над измельчающим валком вдоль всей ширины цилиндрического корпуса и прикреплен к торцевым стенкам, причем направляющие пластины расположены под лотками и установлены на распределительном столе веером.

В частном случае осуществления настоящего изобретения направляющие пластины могут быть установлены на распределительном столе веером с возможностью регулирования угла между собой.

В частном случае осуществления настоящего изобретения устройство для измельчения материалов может содержать пружинящий элемент, а рычаг-толкатель может быть выполнен в виде гидроцилиндра, который содержит шток и может быть соединен посредством пружинящего элемента с цилиндрическим корпусом или с измельчающим валком, при этом шток может быть соединен с измельчающим валком или с цилиндрическим корпусом.

В наиболее общем случае устройство для измельчения материалов состоит из мельницы, выполненной в виде цилиндрического корпуса, выполненного с возможностью вращения, двух торцевых стенок, стационарно прикрепленных к раме, на первой из которых закреплен желоб подачи входящего материала в цилиндрический корпус, разделенный перегородками по меньшей мере на два канала и снабженный лотками, выполненными со скосами, а на второй - узел выгрузки, распределительного стола, содержащего направляющие пластины, установленные на распределительном столе веером, ножа-скребка, выполненного с возможностью соскребания измельченного материала с цилиндрического корпуса на распределительный стол, измельчающего валка и рычага-толкателя выполненного в виде гидроцилиндра, противовесов, которые прижимают измельчающий валок к цилиндрическому корпусу, стойки для крепления противовесов, балансира, и пружинящего элемента в виде рессоры.

Рабочая зона устройства для измельчения материалов находится между внутренней поверхностью цилиндрического корпуса и внешней поверхностью измельчающего валка, размещенного в цилиндрическом корпусе устройства. В устройстве для измельчения материалов распределительный стол с направляющими пластинами, закрепленными "веером", предназначен для перемещения измельчаемого материала вдоль рабочей зоны.

Желоб подачи входящего материала размещен на торцевой стенке устройства для измельчения материалов под углом к наклоненному распределительному столу. Желоб подачи входящего материала с перегородками и лотками со скосами для подачи входящего измельчаемого материала имеет по меньшей мере два канала подачи - канал подачи измельчаемого кускового материала и канал подачи измельчаемой порошкообразной крупки, а лотки со скосами распределяют измельчаемый материал на распределительный стол.

Распределительный стол размещен над измельчающим валком по всей ширине цилиндрического корпуса и закреплен на стационарно установленных торцевых стенках.

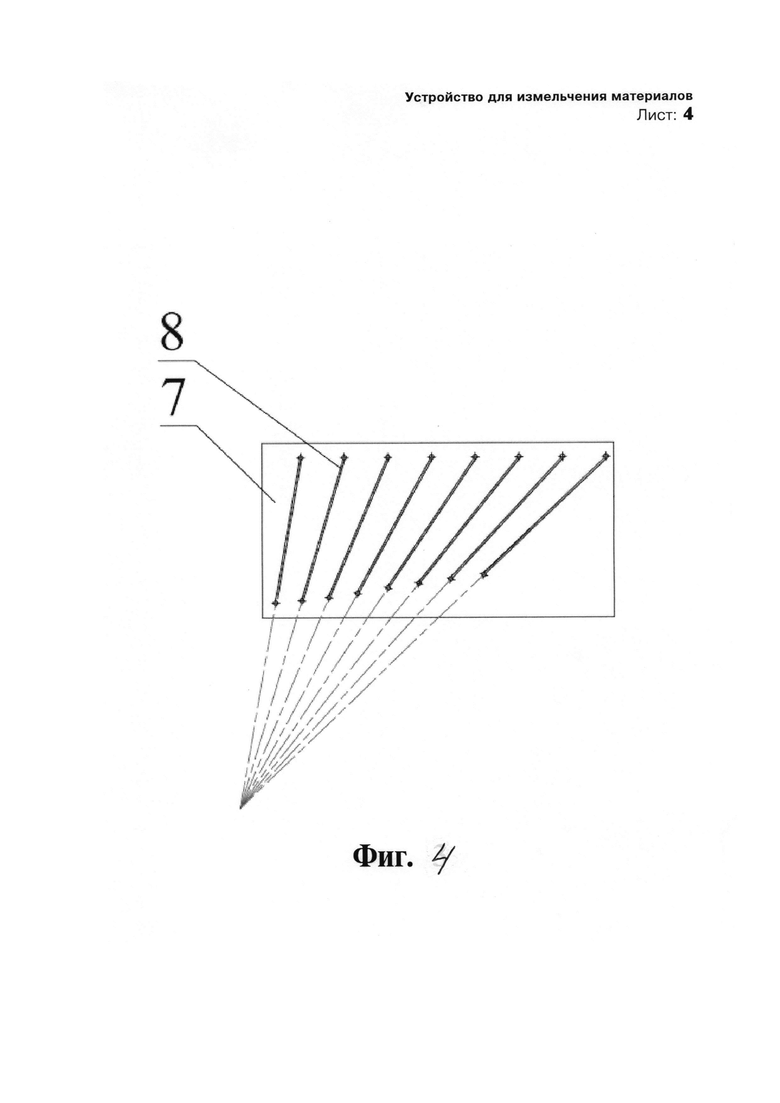

Направляющие пластины распределительного стола со стороны желоба подачи входящего материала установлены со значительным наклоном, а со стороны узла выгрузки направляющие пластины установлены почти вертикально, т.е. угол наклона уменьшается в сторону продвижения измельчаемого материала. Каждая пластина имеет свой индивидуальный угол наклона. То есть, направляющие пластины распределительного стола установлены на столе веером. Индивидуальный угол каждой установленной пластины определяет количество циклов необходимых для измельчения материала - это дает возможность иметь равномерную подачу измельчаемого материала под измельчающий валок, также, направляющие пластины распределительного стола регулируют угол своего наклона, который определяет скорость передвижения измельчаемого материала вдоль цилиндрического корпуса во время работы устройства для измельчения материалов. Направляющие пластины имеют высоту большую, чем слой материала, который находится на распределительном столе, чтобы между пластинами частички материала не пересыпались.

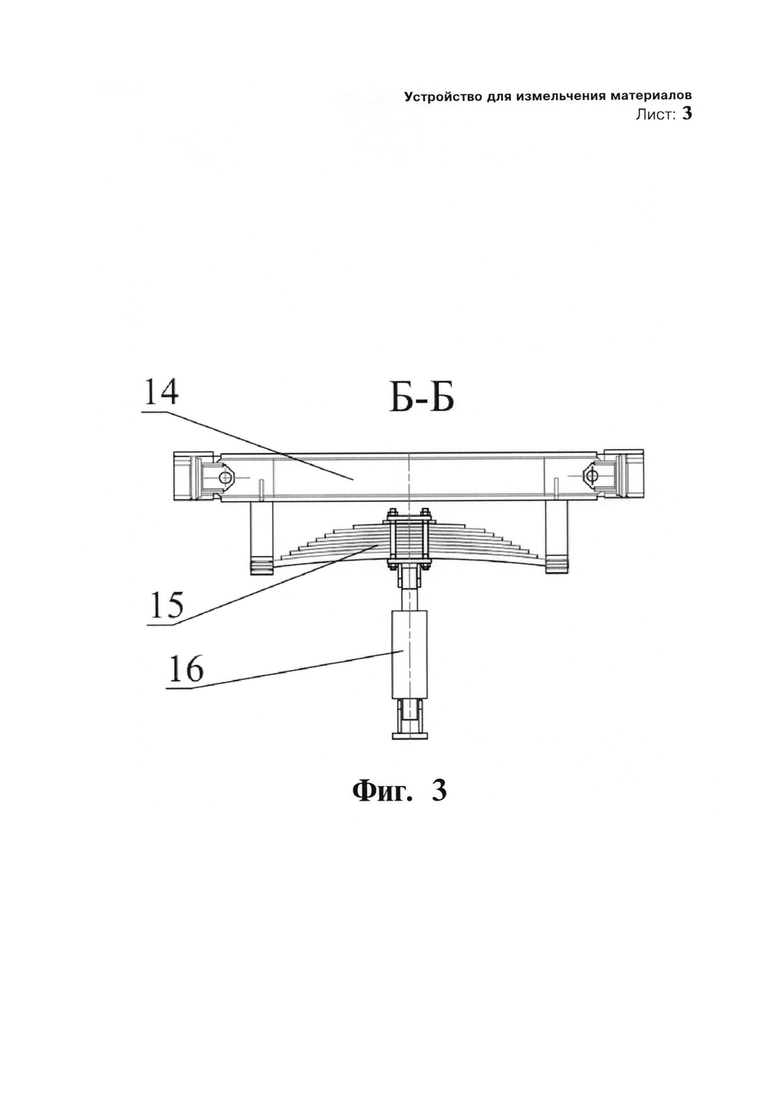

Противовесы, которые прижимают измельчающий валок к цилиндрическому корпусу, с одной стороны закреплены на стойке, а с другой - через рессору на гидроцилиндре. Сила прижима измельчающего валка к цилиндрическому корпусу регулируется давлением масла в гидроцилиндре. Предохранительные клапаны гидроцилиндра имеют некоторую инерционность и при критических оборотах цилиндрического корпуса не успевают своевременно сбросить давление, а это может привести к выходу деталей из строя, поэтому пружинящий элемент в виде рессоры по сути и есть предохранительный клапан, потому, что может мгновенно сгибаться и разгибаться в случае попадания под валок твердых материалов и предметов, которые не могут быть измельчены. Пружинящий элемент в виде рессоры способствует стабильной, равномерной работе устройства для измельчения материалов.

Краткое описание чертежей

Сущность настоящего изобретения поясняется также схематическими чертежами:

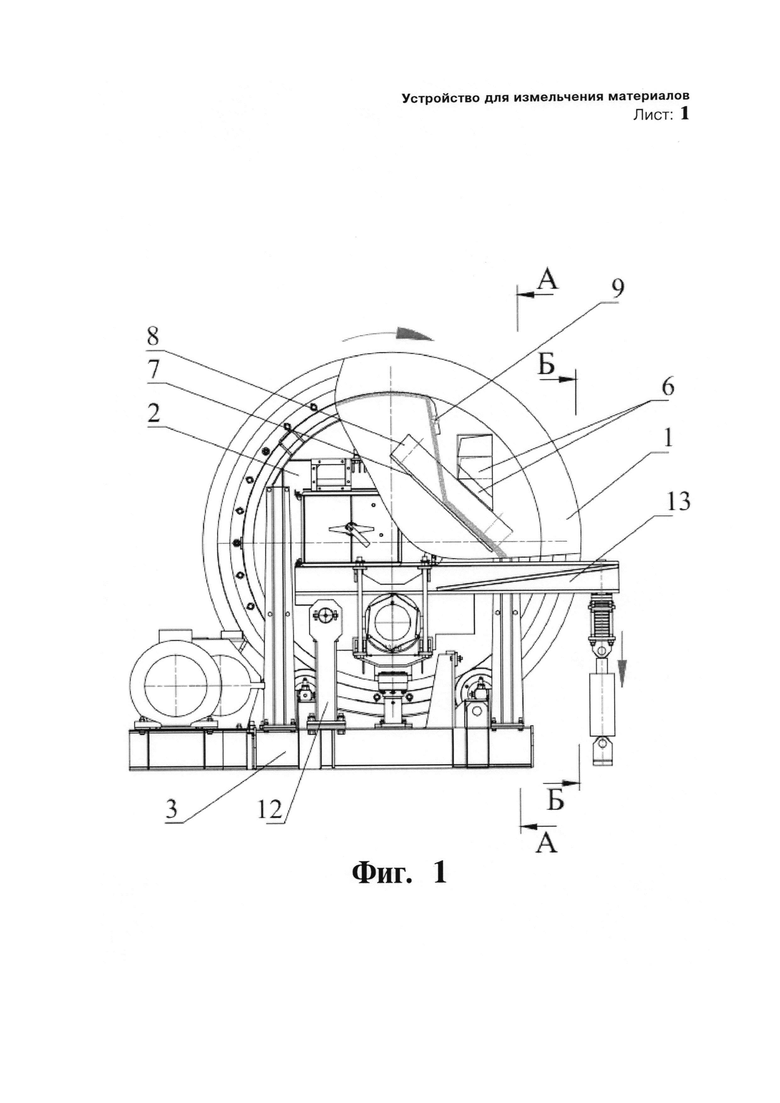

На Фиг.1 изображен общий вид устройства для измельчения материалов;

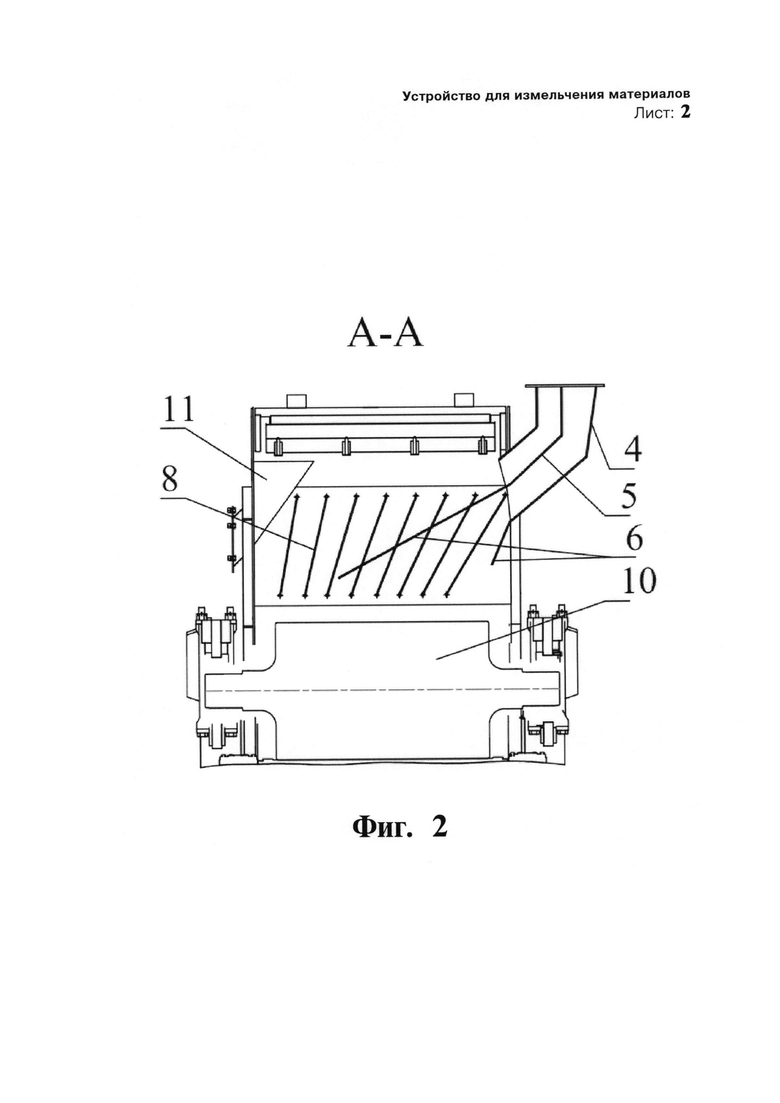

На Фиг.2 изображен разрез А-А с Фиг.1;

На Фиг.3 изображен разрез Б-Б с Фиг.1;

На Фиг.4 изображен распределяющий стол с направляющими пластинами в плане.

Осуществление изобретения

Устройство для измельчения материалов состоит из мельницы, выполненной в виде цилиндрического корпуса 1, который может вращаться, стационарно установленных торцевых стенок 2, закрепленных на раме 3, желоба 4 подачи входящего материала в цилиндрический корпус 1, разделенного по меньшей мере одной перегородкой 5. Желоб 4 подачи входящего материала имеет лотки со скосами 6 - верхний лоток со скосом и нижний лоток со скосом для подачи входящего измельчаемого материала. Также устройство состоит из распределительного стола 7 с направляющими пластинами 8, установленными на распределительном столе 7 веером, ножа-скребка 9, измельчающего валка 10, узла выгрузки 11 измельченного материала, стоек 12, на которые опираются противовесы 13 для прижима измельчающего валка 10 к цилиндрическому корпусу 1, балансира 14, по меньшей мере одной рессоры 15 и, по меньшей мере одного гидроцилиндра 16. В устройстве согласно настоящему изобретению используют раздельную и направленную подачу измельчаемого материала в рабочую зону, по меньшей мере двумя отдельными каналами желоба 4 подачи входящего материала.

Рабочая зона устройства для измельчения материалов находится между внутренней поверхностью цилиндрического корпуса 1 и поверхностью измельчающего валка 10. Для продвижения измельчаемого материала вдоль рабочей зоны устройства используют распределительный стол 7 с направляющими пластинами 8 расположенными веером. При этом каждая установленная направляющая пластина 8 имеет индивидуальный угол наклона, который определяет величину смещения измельчаемого материала вдоль рабочей зоны устройства к узлу выгрузки 11. Угол наклона каждой следующей установленной направляющей пластины изменяется и постепенно приближается к вертикальному положению, а это уменьшает смещение материала в рабочей зоне со стороны узла выгрузки и увеличивает толщину слоя измельчаемого материала по всей длине рабочей зоны устройства. Таким образом, при помощи соскальзывания материала с распределительного стола 7 с направляющими пластинами 8 формируется равномерная толщина слоя измельчаемого материала вдоль рабочей зоны устройства. Желоб 4 подачи входящего материала закреплен на торцевой стенке 2 над верхней частью распределительного стола 7. Перегородка 5 желоба 4 подачи входящего материала создает по меньшей мере два канала и препятствует тем самым смешиванию кускового входящего материала с входящей порошкообразной крупкой. Из желоба 4 подачи входящего материала измельчаемый материал попадает на лотки со скосами 6, которые распределяют входящий материал. Кусковой материал с нижнего канала желоба 4 подачи входящего материала нижнего лотка со скосом 6 попадает на распределительный стол 7, а далее - под измельчающий валок 10 в первую четверть длины рабочей зоны, а материал - порошкообразная крупка, по верхнему каналу желоба 4 подачи входящего материала, верхнему лотку со скосом 6 - на распределительный стол 7 с направляющими пластинами 8, а далее, со распределительного стола 7 соскальзывает под измельчающий валок 10 во вторую и третью четверти длины рабочей зоны для дальнейшего измельчения. В конце рабочей зоны цилиндрического корпуса 1 под ножом-скребком 9 установлен узел выгрузки 11 измельченного материала из четвертой четверти рабочей зоны цилиндрического корпуса 1. Измельчающий валок 10 прижимается к цилиндрическому корпусу 1 противовесами 13, которые шарнирно закреплены на стойках 12. Противовесы 13 шарнирно связаны между собой балансиром 14, на котором закреплен пружинящий элемент - рессора 15. При незначительной длине корпуса крепление рессоры 15 может быть без балансира 14, непосредственно к противовесу 13. Внизу под рессорой установлен гидроцилиндр 16.

Устройство согласно настоящему изобретению работает следующим образом.

Материал, разделенный на фракции - измельчаемый кусковой материал по отдельному нижнему каналу желоба 4 подачи входящего материала и по нижнему лотку со скосом 6 подается в цилиндрический корпус 1 устройства для измельчения материалов. Одновременно с кусковым материалом по отдельному верхнему каналу желоба 4 подачи входящего материала и верхнему лотку со скосом 6 в цилиндрический корпус 1 подается измельчаемый материал - порошкообразная крупка.

Разделенный по фракциям измельчаемый материал направляется в рабочую зону устройства, которая находится между внутренней поверхностью цилиндрического корпуса 1 и поверхностью измельчающего валка 10, по меньшей мере двумя отдельными каналами желоба 4 подачи входящего материала одновременно. А именно: кусковой материал по отдельному каналу желоба 4 подачи входящего материала подается в первую четверть длины рабочей зоны устройства, а по другому/остальным каналам желоба 4 подачи входящего материала измельчаемый материал - порошкообразная крупка подается во вторую и третью четверти длины рабочей зоны устройства.

Кусковой материал равномерно подается в первую четверть длины цилиндрического корпуса 1 на распределительный стол 7 и с него попадает под измельчающий валок 10. Порошкообразная крупка по отдельному верхнему каналу желоба 4 подачи входящего материала и верхнему лотку со скосом 6 подается на распределительный стол 7 с направляющими пластинами 8, которые распределяют крупку на вторую и третью четверть длины цилиндрического корпуса 1 и измельчающего валка 10. Измельченный материал из последней четвертой четверти длины цилиндрического корпуса 1, с внутренней его поверхности, соскребается ножом-скребком 9 и попадает в узел выгрузки 11.

Каждая установленная направляющая пластина 8 распределительного стола 7 имеет свой индивидуальный угол наклона, который определяет величину смещения измельчаемого материала вдоль рабочей зоны устройства к узлу выгрузки 11, и может регулироваться. Таким образом, каждая направляющая пластина 8, установленная веером на распределительном столе 7, имеет индивидуальный угол наклона и возможность дополнительной регулировки их наклона во время работы устройства для измельчения материалов. Дополнительным регулированием угла, установленных веером направляющих пластин 8, определяется оптимальная скорость продвижения материала в направлении узла выгрузки 11. Высота направляющих пластин 8, больше высоты слоя измельчаемого материала, чтобы не происходило пересыпание материала между направляющими пластинами 8 при падении измельчаемого материала на распределительный стол 7.

Кусковой материал и порошкообразная крупка, пройдя под измельчающим валком 10, спрессовывается и поднимается цилиндрическим корпусом 1 к ножу-скребку 9. Нож-скребок 9 соскребает спрессованный слой измельченного материала с внутренней поверхности цилиндрического корпуса 1, распушивая материал, сбрасывает его на распределительный стол 7 с направляющими пластинами 8. Измельченный материал из последней четвертой четверти длины цилиндрического корпуса 1 попадает в узел выгрузки 11. Равномерный слой измельчаемого материала и его продвижение вдоль рабочей зоны устройства формируют с помощью выбора оптимального угла наклона направляющих пластин 8. По мере продвижения материала по внутренней поверхности цилиндрического корпуса 1 - по рабочей зоне, в сторону узла выгрузки 11, фракции материала уменьшаются, и соответственно, уменьшается количество пор, т.е. расстояние между частицами измельчаемого материала, что уменьшает и утончает слой материала под измельчающим валком 10, а индивидуальный угол наклона веером направляющих пластин 8 позволяет формировать толщину слоя материала за счет увеличения количества циклов измельчения во время работы устройства.

Таким образом, устройство для измельчения материалов в соответствии с настоящим изобретением обеспечивает равномерное по всей длине измельчающего валка распределение силы прижима измельчающего валка к цилиндрическому корпусу и получение максимальной производительности с минимальными затратами электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345838C2 |

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| СИСТЕМА НАГРУЖЕНИЯ БУКСЫ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 2009 |

|

RU2490067C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054966C1 |

| Устройство для тонкого измельчения материалов | 1984 |

|

SU1433395A3 |

| ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2185243C2 |

| Измельчитель | 1983 |

|

SU1278016A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2017 |

|

RU2652103C1 |

Изобретение относится к устройствам для измельчения материалов и может найти применение в цементной, энергетической, горнорудной и других отраслях промышленности. Устройство для измельчения материалов состоит из рамы, мельницы в виде цилиндрического корпуса, закрепленной на раме с возможностью вращения, двух торцевых стенок, прикрепленных к раме, распределительного стола с направляющими пластинами, ножа-скребка, измельчающего валка и рычага-толкателя. На первой торцевой стенке закреплен желоб подачи входящего материала в цилиндрический корпус, а на второй - узел выгрузки. Желоб подачи разделен перегородками по меньшей мере на два канала и снабжен лотками, под которыми расположены направляющие пластины, установленные на распределительном столе веером. В устройстве для измельчения обеспечивается повышение производительности за счет предварительного разделения входного материала на отдельные входящие потоки по фракциям. 2 з.п. ф-лы, 4 ил.

1. Устройство для измельчения материалов, состоящее из рамы, мельницы, закрепленной на раме с возможностью вращения и выполненной в виде цилиндрического корпуса, двух торцевых стенок, стационарно прикрепленных к раме, на первой из которых закреплен желоб подачи входящего материала в цилиндрический корпус, а на второй закреплен узел выгрузки, распределительного стола, содержащего направляющие пластины, ножа-скребка, выполненного с возможностью соскребания измельченного материала с цилиндрического корпуса на распределительный стол, измельчающего валка и рычага-толкателя, отличающееся тем, что желоб подачи входящего материала разделен перегородками по меньшей мере на два канала, снабжен лотками, выполненными со скосами, и прикреплен к первой торцевой стенке под острым углом к плоскости распределительного стола, при этом распределительный стол расположен над измельчающим валком вдоль всей ширины цилиндрического корпуса и прикреплен к торцевым стенкам, причем направляющие пластины расположены под лотками и установлены на распределительном столе веером.

2. Устройство по п.1, отличающееся тем, что направляющие пластины установлены на распределительном столе веером с возможностью регулирования угла между собой.

3. Устройство по п.1, отличающееся тем, что оно содержит пружинящий элемент, а рычаг-толкатель выполнен в виде гидроцилиндра, который содержит шток и соединен посредством пружинящего элемента с цилиндрическим корпусом или с измельчающим валком, при этом шток соединен с измельчающим валком или с цилиндрическим корпусом.

| Способ крепления щетины в колодках щеток | 1947 |

|

SU74084A1 |

| SU 13680040 A2, 23.01.1988 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 3515356 A1, 02.06.1970. | |||

Авторы

Даты

2017-01-31—Публикация

2014-03-31—Подача