Изобретения относятся к технике измельчения материала в барабанно-валковых мельницах и могут быть использованы в промышленности строительных материалов, химической, энергетической и горно-добывающей промышленностях.

Известен способ измельчения материала, описанный в патенте Российской Федерации №2040968, B02C 17/10,1995 [1]. Способ включает подачу измельчаемого материала на вращающуюся кольцевую размольную дорожку так, чтобы материал проходил несколько раз между дорожкой и валком до схода с дорожки, вращение материала со сверхкритической скоростью, разрыхление материала в промежутке между проходами его между валком и дорожкой, раздавливание и истирание материала путем прикладывания усилия к валку. При этом с каждым проходом осуществляют шаговое перемещение материала по направлению к разгрузочному торцу корпуса, а воздействие на слой материала осуществляют при давлении 10...40 МПа.

Недостатком этого способа является возникновение неравномерного давления по длине измельчения из-за шаговой передачи материала, которое приводит к переменной толщине слоя измельчаемого материала. В утолщениях слоя будут возникать высокие давления, а во впадинах слоя материал измельчаться не будет. Этот недостаток приводит к значительному снижению производительности процесса измельчения.

Не менее важным недостатком является указание об измельчении при давлении 10...40 МПа, т.к. разрушение частиц в слое имеет место только при наличии в нем пустот. При уплотнении слоя до устранения в нем пустот дальнейшее увеличение давления не имеет смысла.

Таким образом, оптимальное давление для каждого материала предопределяется многими его физико-механическими свойствами, и оно может выходить за упомянутые пределы. В то же время недостаток или избыток давления приводит либо к потере производительности процесса, либо к увеличению удельного энергопотребления.

Известен способ измельчения материала, описанный в авт. свид. СССР №1512655, B02C 17/10, 1989 [2], который выбран как прототип. Способ включает подачу измельчаемого материала на вращающуюся кольцевую размольную дорожку так, чтобы материал проходил несколько раз между дорожкой и валком до схода с дорожки, вращение материала со сверхкритической скоростью, разрыхление материала в промежутке между проходами его между валком и дорожкой, раздавливание и истирание материала путем прикладывания усилия к валку. При этом с каждым проходом осуществляют шаговое перемещение материала по направлению к разгрузочному торцу корпуса.

В этом способе так же, как и в способе [1], возникает неодинаковая линейная плотность измельчаемого материала по длине валка, что ограничивает повышение производительности способа.

Известно устройство для измельчения материала, описанное в [2]. Устройство содержит выполненный с внутренней кольцевой размольной дорожкой цилиндрический корпус, размещенные внутри корпуса по крайне мере один валок, установленный на оси, параллельной оси корпуса, и соединенный с устройством для прижима валка к размольной дорожке, сбрасывающее устройство, плоский лоток, установленный над валком с наклоном к плоскости, проходящей через оси вращения валка и корпуса. Устройство для прижима валка содержит гидроцилиндры, лоток выполнен в виде единой плоскости. Цилиндрический корпус установлен с наклоном в сторону его разгрузочного торца. Благодаря сверхкритической скорости вращения цилиндрического корпуса материал после валка поднимается над лотком и сбрасывается на него. Шаг продвижения материала к разгрузочному торцу пропорционален наклону цилиндрического корпуса.

Выполнение устройства для прижима в виде единой системы, воздействующей одновременно на оба конца валка, не может исключить непараллельность оси валка и цилиндрического корпуса. Причина непараллельности поясняется, например, следующим. Вначале материал поступает в зазор между валком и размольной дорожкой в виде гранул, превращаясь затем в крупку. Наличие крупных пустот между такими гранулами увеличивает толщину слоя по сравнению с толщиной крупки, поэтому входная часть валка будет приподниматься и валок становится непараллельным размольной дорожке. В этом случае образуется как бы две опоры валка на его концах, а между ними материал будет неплотным. Непараллельность валка и дорожки при общей системе прижима может быть вызвана также колебаниями в питании мельницы исходными материалами. В этом же случае проходящая по дорожке "волна" материала будет нарушать параллельность валка и дорожки. Таким образом, большая часть валка не будет участвовать в процессе измельчения материала, что будет ограничивать производительность процесса измельчения материала.

Кроме того, выполнение лотка в виде одной плоскости, при условии наклона цилиндрического корпуса, создает условия для возникновения струи материала, которая попадает на размольную дорожку с неодинаковой по ее ширине массой. При этом так же, как было описано ранее, часть валка не будет участвовать в процессе измельчения материала, что обуславливает невысокую производительность.

Известно устройство для измельчения материала, описанное в патенте Российской Федерации №2040968, В02С 17/10, 1995 [1], выбранное в качестве прототипа. Устройство содержит выполненный с внутренней кольцевой размольной дорожкой цилиндрический корпус, размещенные внутри корпуса валок, установленный на оси параллельной оси корпуса и соединенный с устройством для прижима валка к размольной дорожке, сбрасывающее устройство, плоский лоток, установленный над валком с наклоном к плоскости, проходящей через оси вращения валка и корпуса. Устройство для прижима валка содержит пружины и силовые цилиндры, воздействующие на концы валка с усилием, прижимающим последний к цилиндрическому корпусу. Лоток в устройстве разделен на три независимые плоскости, каждая из которых выполнена с возможностью поворота вокруг вертикальной оси. Материал, отделенный от размольной дорожки, падает на плоскости и скользит по ним в сторону большего наклона. В результате этого осуществляется шаговое перемещение материала в направлении разгрузочного торца цилиндрического корпуса на расстояние, являющееся частью ширины кольцевой размольной дорожки.

Так же, как и в устройстве [2], выполнение устройства для прижима в виде одной системы, воздействующей одновременно на оба конца валка, не может исключить непараллельность валка и размольной дорожки, что обуславливает низкую производительность процесса измельчения материала.

Вместе с тем, наличие независимых плоскостей, каждая из которых выполнена с возможностью поворота вокруг вертикальной оси, приводит к подаче материала на размольную дорожку в виде струй с разной толщиной. При этом так же, как было описано ранее, часть валка не будет участвовать в процессе измельчения материала, что обуславливает низкую производительность процесса.

В основу изобретения поставлена задача - создать такие способ и устройство для измельчения материала, которые, по сравнению с известными способом и устройством, позволяли бы повысить производительность процесса.

Поставленная задача решается в предлагаемом способе измельчения материала, включающем подачу измельчаемого материала на вращающуюся кольцевую размольную дорожку так, чтобы материал проходил несколько раз между дорожкой и валком до схода с дорожки, вращение материала со сверхкритической скоростью, разрыхление материала в промежутке между проходами его под валком, раздавливание и истирание материала путем прикладывания усилия к валку. В соответствии с изобретением разрыхленный материал после каждого его прохода под валком подают под валок в виде ленты одинаковой по ее ширине массой, а раздавливание и истирание сыпучего материала ведут при давлении, необходимом для удаления пустот между частицами материала.

Поставленная задача решается также в предлагаемом устройстве для измельчения материала, содержащем выполненный с внутренней кольцевой размольной дорожкой цилиндрический корпус, размещенные внутри корпуса валок, установленный на оси параллельной оси корпуса и соединенный с устройством для прижима валка к размольной дорожке, сбрасывающее устройство, плоский лоток, установленный над валком с наклоном к плоскости, проходящей через оси вращения валка и корпуса. В соответствии с изобретением устройство для прижима валка выполнено в виде независимых прижимающих систем, каждая из которых связана с одним из концов валка. Валок снабжен датчиком положения его оси в плоскости, проходящей через оси валка и цилиндрического корпуса, каждая из прижимающих систем связана, по крайней мере, с одним датчиком положения оси валка отрицательно обратной связью. На поверхности плоского лотка установлены с возможностью вращения в плоскости лотка параллельные и равноудаленные друг от друга направляющие, а к нижнему концу плоского лотка прикреплены подвижно дугообразные лотки, каждый из которых связан со своей частью направляющих.

Подача разрыхленного материала под валок после каждого его прохода между валком и дорожкой, в виде ленты, одинаковой по ее ширине массой, позволяет исключить переменную толщину измельчаемого слоя, т.е. исключить пустоты в слое, что создает благоприятные условия для интенсивного измельчения материала и, как следствие, обуславливает высокую производительность процесса.

Проведение раздавливания и истирания сыпучего материала при давлении, необходимом для удаления пустот между частицами материала, способствует тому, что при этом условии увеличивается доля частиц, участвующих в истирании и раздавливании, что обуславливает повышение производительности процесса.

Выполнение устройства для прижима валка в виде независимых прижимающих систем, каждый из которых установлен на одном из концов валка, а также наличие датчиков положения его оси в плоскости, проходящей через оси валка и цилиндрического корпуса, и наличие отрицательной обратной связи между каждой из прижимающих систем и датчиком положения оси валка способствует тому, что в случае возникновения непараллельности оси валка и оси цилиндрического корпуса на прижимающую систему, установленную на отклоненном конце валка подается сигнал, приводящий к изменению усилия, передаваемого на упомянутый конец валка. В результате этого непараллельность осей исчезает, создаются благоприятные условия для интенсивного измельчения материала, что обуславливает высокую производительность процесса.

Размещение на поверхности плоского лотка параллельных и равноудаленных друг от друга направляющих, выполненных с возможностью вращения в плоскости лотка, а также прикрепление к нижнему концу плоского лотка подвижно дугообразных лотков, каждый из которых связан со своей частью направляющих, способствует тому, что разрыхленный материал подается под валок, после каждого своего прохода между валком и дорожкой, в виде ленты, одинаковой по ее ширине массой. Это способствует интенсивности измельчения материала и обуславливает высокую производительность процесса.

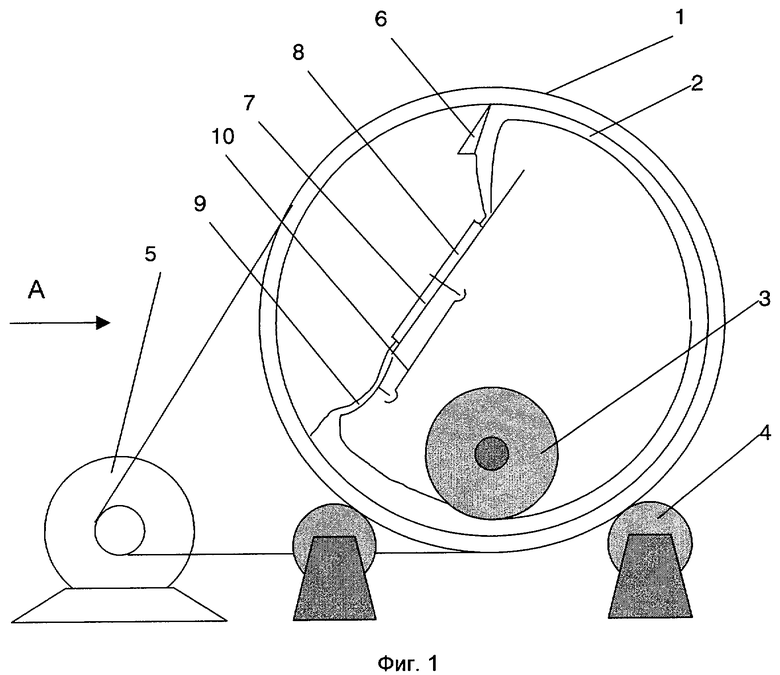

На фиг.1 представлена предлагаемая установка (вид сбоку в разрезе); на фиг.2 изображен вид А фиг.1 (в разрезе).

Устройство содержит цилиндрический корпус 1 (фиг.1) с внутренней размольной дорожкой 2 и размольным валком 3. Корпус 1 установлен на опорно-ходовую часть 4 и связан через механизм передачи движения с электроприводом 5. Внутри корпуса 1, на его потолочной части, установлено сбрасывающее устройство в виде ножей 6, под которыми расположен плоский лоток 7, установленный с наклоном к плоскости, проходящей через оси вращения валка и корпуса. Лоток 7 снабжен направляющими в виде параллельных и равноудаленных друг от друга направляющих пластин 8, которые установлены на осях с возможностью вращения в плоскости лотка 7. К нижнему краю наклонного плоского лотка 7 шарнирно прикреплены несколько криволинейных лотков 9, каждый из которых через элемент 10 связан со своей частью пластин 8. Валок 3 прижат к дорожке 2 при помощи гидросистем 11 и 12 (фиг.2), заданные усилия, через каждую из которых, передаются к одному из концов оси валка 3 от электродвигателей 14. Каждая из систем связана отрицательной обратной связью с одним из датчиков 13 положения оси валка. Датчики 13 могут быть, например, электромагнитными, которые связаны обратной связью с частотой вращения электродвигателя 14.

Способ осуществляется с помощью предлагаемого устройства так. Измельчаемый материал подают во вращающийся цилиндрический корпус 1 на кольцевую размольную дорожку 2. Благодаря тому что валок 3 прижимается к дорожке 2 гидросистемами 11 и 12, происходит измельчение материала, который из-за сверхкритической скорости вращения корпуса 1, после выхода из-под валка, поднимается над ним и ножами 6 сбрасывается на плоский лоток 7. Далее материал, перемещаясь вдоль направляющих пластин 8, попадает на криволинейные лотки 9 и с них ссыпается под валок 3. Таким образом, размалываемый материал многократно поднимается и опускается, проходя несколько раз между размольной дорожкой 2 и валком 3 до схода с дорожки.

Из-за неравномерности по массе подаваемого под валок 3 материала происходит подъем или опускание одного из концов оси валка 3 и изменяется зазор в магнитопроводах датчиков 13. В результате этого изменяется их магнитная характеристика, которая преобразуется в сигнал для увеличения или уменьшения частоты вращения электродвигателя 14 одной из гидросистем (11 или 12). При этом гидросистема возвращает ось валка 3 в заданное положение (при котором оси валка и корпуса 1 параллельны), что способствует повышению интенсивности измельчения, а значит и повышению производительности процесса.

В случае увеличения или уменьшения массы материала, проходящего по данному криволинейному лотку 9, изменяется угол наклона этого лотка к плоскости, проходящей через оси вращения валка и корпуса. Это изменение передается через элемент 10 части пластин 8 и приводит к увеличению или уменьшению угла поворота последних в плоскости лотка 9. В результате увеличивается или уменьшается скорость перемещения материала в направлении разгрузочного торца корпуса 1, что ведет к сглаживанию неравномерности по массе материала (вдоль его ширины), подаваемого под валок 3. Это способствует повышению интенсивности измельчения материала и, как следствие, повышению производительности процесса.

Таким образом, предлагаемые способ и устройство для измельчения материала позволяют, по сравнению со способом и устройством, выбранными в качестве прототипов, повысить производительность процесса измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ВАЛКОВАЯ МЕЛЬНИЦА | 2012 |

|

RU2497594C1 |

| Барабанная мельница | 1988 |

|

SU1512655A1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1989 |

|

RU2068735C1 |

| БАРАБАННАЯ МЕЛЬНИЦА | 1990 |

|

RU2065771C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| ГИРОСКОПИЧЕСКИЙ ИЗМЕЛЬЧИТЕЛЬ СУХОЙ ГОРНОЙ ПОРОДЫ С ГИБКИМ ВАЛОМ | 2009 |

|

RU2416464C1 |

| КАТКОВО-ТАРЕЛЬЧАТАЯ МЕЛЬНИЦА | 2009 |

|

RU2395343C1 |

| Измельчитель | 1990 |

|

SU1759463A1 |

| ГИРОСКОПИЧЕСКИЙ ИЗМЕЛЬЧИТЕЛЬ С ЦЕНТРАЛЬНОЙ ЗАГРУЗКОЙ ПОРОДЫ | 2009 |

|

RU2429912C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2054966C1 |

Изобретения относятся к технике измельчения материала в барабанно-валковых мельницах и могут быть использованы в промышленности строительных материалов, химической, энергетической и горно-добывающей промышленностях. Способ измельчения материала включает подачу измельчаемого материала на вращающуюся кольцевую размольную дорожку так, чтобы материал проходил несколько раз между дорожкой и валком до схода с дорожки, вращение материала со сверхкритической скоростью, разрыхление материала в промежутке между проходами его под валком, раздавливание и истирание материала путем прикладывания усилия к валку. Разрыхленный материал после каждого его прохода под валком подают под валок в виде ленты одинаковой по ее ширине массой, а раздавливание и истирание измельчаемого материала ведут при давлении, необходимом для удаления пустот между частицами материала. Также предложено устройство для осуществления способа измельчения материала. Технический результат состоит в повышении производительности процесса. 2 н.п. ф-лы, 2 ил.

| Барабанная мельница | 1988 |

|

SU1512655A1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1991 |

|

RU2005541C1 |

| СПОСОБ ПОМОЛА МАТЕРИАЛА И МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2040968C1 |

| Барабанная мельница | 1989 |

|

SU1692645A2 |

| Пересыпное устройство | 1985 |

|

SU1261869A1 |

| DE 19642056 A1, 16.04.1998. | |||

Авторы

Даты

2009-02-10—Публикация

2004-07-28—Подача