По настоящей заявке испрашивается приоритет по предварительной заявке US №61/479110, поданной 26 апреля 2011 г., полное содержание которой включено в изобретение в качестве ссылки.

Уровень техники

Бумагу изготавливают преимущественно из древесных волокон, использующихся в виде древесной массы. Для приготовления массы используют три основные процедуры: варку древесины, промывку небеленой массы и отбеливание. Варка древесины является процедурой, в которой для растворения примерно 50% компонентов древесины используются химикаты, что облегчает отделение древесных волокон. Промывка небеленой массы является процедурой, в которой волокна отделяются от неволокнистых компонентов древесины и отработанных химикатов для варки путем использования в качестве промывочной воды рецикловой и/или чистой воды и фильтратов, образующихся в других процедурах. Неволокнистую часть этого потока называют черным щелоком и его подвергают отдельной обработке, на которой извлекают химикаты. Для получения бумаги высшего сорта, например, предназначенной для печати и письма, волокна отбеливают путем обработки окисляющими химикатами для "осветления" массы.

Промывка небеленой массы является критически важной процедурой в операциях на целлюлозном заводе. Она предназначена для отделения отработанных варочных щелоков и нежелательных компонентов, образовавшихся вследствие разложения древесины, от древесных волокон после варки с помощью минимального количества промывочной воды. Оптимизация этой процедуры улучшает извлечение химикатов, баланс/использование энергии при измельчении, уменьшает расход химикатов на последующих стадиях обработки и ослабляет воздействие на окружающую среду. При эффективной работе устройства для промывки небеленой массы могут привести к значительной экономии при работе целлюлозного завода.

Обычно системы промывки небеленой массы действуют неэффективно. Многие действующие в Северной Америке целлюлозные заводы являются устаревшими и на них используется первоначально разработанное оборудование вместо обновленных более эффективных устройств для промывки. Глобальной проблемой является то, что вследствие сложности процедуры промывки операторы иногда не знают, как правильно реагировать на неблагоприятные условия промывки.

Разработано большое количество экономически привлекательных химических добавок, благоприятно влияющих на работу устройств для промывки небеленой массы. С помощью теории фильтрования и ее приложения к устройству для промывки можно лучше понять, как некоторые операции и химикаты влияют на процедуру промывки волокон.

Существует много технологий промывки целлюлозных волокон, но каждая конструкция основана на одних и тех же основных положениях. Этими основными положениями являются промывка разбавлением и вытеснением. Промывка разбавлением описывается, как разбавление целлюлозного материала более чистыми фильтратами и промывочными водами с последующим удалением фильтратов и промывочных вод с помощью фильтрационного отделения с помощью вакуума или под давлением. Промывка вытеснением проводится путем замены жидкой части суспензий целлюлозы с помощью вакуума или под давлением. Промывка разбавлением более эффективна, но при промывке вытеснением используется меньше воды. Типичное оборудование для промывки суспензий целлюлозы включает зоны промывки и разбавлением, и вытеснением, или последовательность зон промывки вытеснением. Конструкция устройств для промывки целлюлозы включает перфорированные барабаны, пористые сетки, экстракционные сита и винтовые прессы, работающие с помощью вакуума, под давлением или использующиеся для образования зазоров для прессования.

Полиорганосиликоновые противовспениватели, функционализированные простым полиэфиром, использовали в основном для содействия эмульгированию и диспергированию противовспенивателя в несовместимых средах. Добавление в композицию гидрофобных частиц диоксида кремния обусловлено тем, что наряду с другими ингредиентами они играют важную роль в подавлении пены. В указанных ниже патентах раскрыто использование функционализированных простым полиэфиром силиконовых сополимеров, преимущественно смеси полидиметилсилоксана и сополимеров диметилсилоксана с гидрометилсилоксаном, обладающих разными молекулярными массами, в качестве хороших противовспенивающих агентов. В большинстве патентов для включения функционализированных аллилом простых полиэфиров в главные цепи силиконового сополимера, содержащего случайным образом чередующиеся диметилсилоксановые и метилгидросилоксановые мономерные звенья, используют гидросилилирование.

Фирма Dow Corning Со. (патент US №9230049.9) раскрыла находящиеся в форме эмульсии отверждаемые жидкие композиции полиорганосиликона, диспергированного в непрерывной жидкой фазе. Отверждаемая жидкость содержит смесь полиорганосиликонов, включающую диполиорганосиликон, содержащий связанную с силиконом гидроксигруппу и/или алкоксигруппу, содержащую от 1 до 6 атомов углерода, и силиконовые смолы, содержащие гидролизующиеся функциональные группы. В публикации Kulkarni et al. (патент US №4509532) вязкость диметилполисилоксанового масла находилась в диапазоне от 5000 до 30000 сСт при 25°С, что улучшало эффективность в случае трудно обеспенивающихся водных систем. Keil et al. (патент US №3784479) раскрыли композицию для удаления пены из базового масла, выбранного из группы, включающей полимеры оксипропилена, сополимеры оксипропилен-оксиэтилен или сополимеры силикон-гликоль, объединенные с диметилполисилоксаном и наполнителем - диоксидом кремния. В другом близком по тематике патенте US №3984347 Keil раскрыл композиции для удаления пены, которые состояли в основном из базового масла, выбранного из группы, включающей полимеры оксипропилена, сополимеры оксипропилен-оксиэтилен или сополимеры силикон-гликоль, агент для удаления пены, содержащий жидкий диметилполисилоксан, наполнитель - диоксид кремния и диспергирующий агент - силиконовый сополимер. Также показано, что аналогичная композиция, содержащая обладающий большей молекулярной массой полидиметилсилоксан, которую описал Schiefer (патент US №4762640), применима для удаления пены в сильно кислых водных системах. Aizawa et al. (патент US №463489 и 4749740) раскрыли способ получения композиций силиконовых противовспенивателей, содержащих смесь наполнителя, силиконовой смолы и катализатора, промотирующего реакцию компонентов при температуре от 50 до 300°С. Starch в патенте U.S. №4983316 раскрыл силиконовые противовспенивающие эмульсии, особенно подходящие для удаления пены в водных моющих системах. В этом патенте указанные выше композиции, предложенные Aizawa et al., использовали вместе со вторичным силиконовым противовспенивающим агентом, диспергированном в непрерывной фазе из полипропиленгликоля. McGee et al. (патент Австралии №34059/89) путем объединения указанных выше композиций, предложенных Aizawa et al., с особыми соединениями силикон-гликоль получили улучшенные противовспенивающие агенты, пригодные для использования в водных системах с высокими значениями рН, в частности в растворах, применяющихся на целлюлозных заводах.

Фирма Dow Corning Corp. (Европейский патент №116-7502 В1) раскрыла композиции на основе силикона, предназначенные для удаления пены, в которых система силиконовый противовспенивающий агент/частицы диоксида кремния диспергированы в носителе, совместимом с моющим средством. Композиция содержала противовспенивающий агент на основе силикона, полученный из сшитого силикона и жидкого разветвленного силикона. В другом патенте фирмы Dow Corning Corp. раскрыла указанную выше композицию, в которой используются функционализированная винильными группами смола МО, сшитый жидкий полиметилгидросилоксан, обладающий вязкостью, равной 17000 сСт. Метилгидросилоксан и содержащий концевые винильные группы полиметилгидросилоксан (450 сСт) сшиты с помощью платинового катализатора. Фирма Dow Corning Corp. (Европейский патент №1167456 В1) раскрыла другую композицию, в которой использован тот же сильно сшитый жидкий полиорганосилоксан, описанный в патенте US №4749740, к которому добавлено минеральное масло в качестве дополнительного компонента композиции.

Недавно Miura (патент U.S. №5283004) раскрыл способ получения композиции, аналогичной той, которую описали Aizawa et al. Раскрыто, что для получения искомого противовспенивающего агента все ингредиенты, включая катализатор, необходимо вводить в реакцию при повышенных температурах. John et al. (патент US №217501) раскрыли композицию для удаления пены, которая улучшает рабочие характеристики сильно вспенивающихся композиций моющих средств. Противовспениватель включал (I) жидкий силиконсилил, обладающий вязкостью, равной по меньшей мере 7⋅10-3 м2/с при 25°С, и получен путем смешивания и нагревания полидиорганосилоксана, блокированного на концах триорганосилоксаном, полидиорганосилоксана, содержащего по меньшей мере одну концевую силанольную группу, и органосилоксановой смолы, состоящей из одновалентных и четырехвалентных силоксильных звеньев, молекула которой содержит по меньшей мере одну силанольную группу, и (II) тонкоизмельченных гидрофобных наполнителей. McGee et al. (патент U.S. №5380464) раскрыли композицию для удаления пены, содержащий силиконовый противовспениватель и сополимер силикон-гликоль, который особенно эффективен для удаления пены в сильно кислых или сильно щелочных водных системах. Фирма Union Carbide Corp. (Европейский патент №273-4482) предложила композицию для подавления пены, полученную путем свободнорадикальной полимеризации смеси полидиорганосиликонов, частиц диоксида кремния и свободнорадикального инициатора. В Европейском патенте (Европейский патент №0285391) раскрыты полиорганосиликоновые эмульсии, включающие полиорганосиликон, блокированный на концах гидроксигруппой, органосиликон, содержащий аминооксигруппу, поверхностно-активное вещество и воду. Фирма Dow Corning Со. (патент US №6207722 В1) раскрыла композицию противовспенивателя, приготовленные из полисилоксанов и смолы-наполнителя, полученной из функционализированного винильными группами силанола, функционализированной триметилсилильными группами силиконовой смолы (смола MQ). Elms et al. (патент US №6512015 В1; Jan 28, 2003; Dow Corning Со.) раскрыли композицию для удаления пены, полученную смешиванием содержащих триметилсилоксановые концевые группы полидиметилсилоксанов, содержащих концевые гидроксигруппы полидиметилсилоксанов, полисиликатной смолы и каталитического количества силанолата калия для промотирования сшивки добавленных компонентов. Дополнительно к этой композиции добавляли Silwet L-77® силикон-гликоль, L-540 силикон-полигликоль, обладающий отношением блоков РО:ЕО, составляющим 50/50, и минеральное масло. Fey et al. (патент U.S. №5908891) раскрыли диспергирующуюся силиконовую композицию, содержащую (I) силикон, полученный по реакции полидиметилсилоксана, содержащего триметилсилоксановые концевые группы, полидиметилсилоксана, содержащего концевые гидроксигруппы, гидрофобных частиц диоксида кремния и каталитического количества силанолата щелочного металла для промотирования реакции других компонентов и (II) минеральное масло. Fey et al. также раскрыли, что минеральное масло эффективно в качестве диспергирующего агента для силиконовой композиции (I). Willibald et al. (заявка на патент US №2011/0021688 А1, находящаяся в собственности фирмы Wacker Chemie AG, выданная 21 августа 2008 г.) раскрыли композиции противовспенивателей, в которых используется полигидрометилсилоксан, содержащий концевые триметилсилоксановые группы, смешанный с простым аллиловым полиэфиром при отношении РО/ЕО, равном 4,0. Простой аллиловый полиэфир гидросилилировали посредством PHMS с помощью платинового катализатора при 100°С. Полученное полимерное поверхностно-активное вещество обладает вязкостью, равной 870 мм2/с (25°С). Полимер дополнительно сшивали гексаметилендиизоцианатом, затем добавляли Emulan® НЕ 50 (BASF) и получали конечный раствор сополимера, который обладает вязкостью, равной 2100, при 25°С. Раскрыта композиция противовспенивателя (Европейский патент №0638346), которая содержит продукт реакции, полученный нагреванием смеси жидкого полиорганосилоксана, силикона, гидрофобных частиц диоксида кремния и каталитического количества силанолата калия (для промотирования реакции других компонентов) при температуре от 50 до 300°С. В патенте также раскрыто применение неионогенных силиконовых поверхностно-активных веществ Silwet L-77 и L-540 и гидрофобных частиц диоксида кремния в конечных композициях. Kremer (патент US №2005/01С19675 А1) раскрыл композицию противовспенивателя, содержащую полиметилгидросилоксановые смолы, сшитые алкилсиликатами, эмульгированную в керосине. Заявлено, что для этой композиции требуется меньшее количество силикона. Конечная композиция содержит 90% керосина и 8% обладающего вязкостью, равной 600000 сСт, сшитого линейного полиметилгидросилоксана и 2% сшитого разветвленного полидиметилсилоксана и алкилсиликата.

Краткое изложение сущности изобретения

В изобретении раскрыто дегидросочетание (ДС), предназначенное для включения простого полиэфира в главную цепь силиконового сополимера. Дегидросочетание является дорогостоящей альтернативой гидросилилированию и для нее не требуется использование аллилированных полигликолей, а требуется легко доступный полигликоль, содержащий концевые гидроксигруппы. Реакции дегидросочетания содействуют переходные металлы, катализирующие сочетание гидроксигрупп с главными цепями полисиликона. Одним примером катализатора, который можно использовать в изобретении, является катализатор Уилкинсона ([(Ph3P)]3RhCl). Он взаимодействует с реакционноспособным центром Si-Н с образованием связи Si-OR. Побочным продуктом этой реакции является газообразный водород, который выделяется в атмосферу. Согласно изобретению установлено, что использование специальной комбинации двух конкретных соединений Pluronics (L64 и L81) при фиксированном соотношении приводит к значительному улучшению обезвоживания, сравнимому с наблюдающимся при использовании эталонных материалов или немного превосходящему его.

Подробное описание изобретения

Раскрыты композиции силиконового простого полиэфира, которые улучшают обезвоживание волокнистой суспензии в технологии производства бумаги.

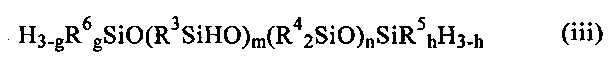

Изобретение относится к средству для обезвоживания, содержащему функционализированные полиорганосиликоны, включающие боковые простые полиэфиры и/или алифатические углеводороды, получаемые по реакции

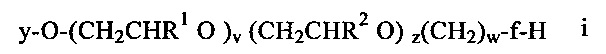

а) предпочтительно простых полиэфиров общей формулы

и/или

b) алифатического углеводорода формулы

с

с) линейными, циклическими или разветвленными полиорганосиликонами.

В общей формуле (i) или (ii): у может обозначать водород или обозначает одновалентный, обладающий линейной цепью, циклический или разветвленный, насыщенный, ненасыщенный или ароматический углеводородный радикал, который содержит до 100 атомов углерода. Предпочтительно, если у обозначает алифатический углеводородный фрагмент, в котором количество атомов углерода равно 1-18, более предпочтительно 1-10 атомов углерода, более предпочтительно 1-4 или наиболее предпочтительно 1-2 атомов углерода. v обозначает целое число, равное от 1 до 1000, предпочтительно от 1 до 500, более предпочтительно от 1 до 250, наиболее предпочтительно 1-100 и z обозначает положительное целое число, находящееся в диапазоне от 0 до 1000, предпочтительно от 0 до 500, более предпочтительно 0-250, более предпочтительно 1-250, наиболее предпочтительно 1-100. w обозначает положительное целое число, находящееся в диапазоне от 1 до 18, предпочтительно от 1 до 10, более предпочтительно 1-5, наиболее предпочтительно 1-3. R1 и R2 могут быть одинаковыми или разными. R1 может обозначать метил, этил или пропил, предпочтительно, если R1 обозначает метил или этил, более предпочтительно, если R1 обозначает метильную группу. R2 может обозначать водород, метил, этил или пропил, предпочтительно, если R2 обозначает водород, метил или этил, более предпочтительно, если К обозначает водород или метильную группу. Наиболее предпочтительно, если R1 обозначает метил и R2 обозначает водород. Структура, описывающаяся уравнением (i), может быть блочной или статистической, предпочтительно статистической. f обозначает функциональную группу, которая содержится только если больше 0. f обозначает функциональную группу, выбранную из группы, включающей В, Al, Sn, Si, Ge, О, S, N-А1 (где А1 обозначает водород или углеводород, содержащий 1-3 атома углерода), А2-Р (где А2 обозначает водород или углеводород, содержащий 1-3 атома углерода, или любое ароматическое кольцо), фосфат и -СОО-. Предпочтительно, если f обозначает кислород, S или -СОО-, наиболее предпочтительно, если f обозначает кислород.

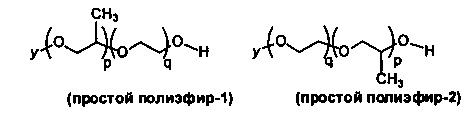

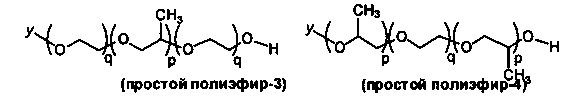

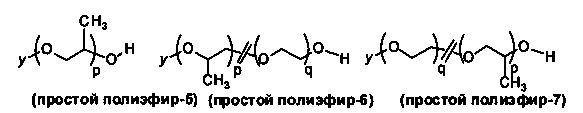

Предпочтительные структуры сополимера простого полиэфира, использующегося для прививки к полиорганосиликонам, представлены в химических структурах 1. Важно отметить, что в общей формуле (i) блоки РРО (полипропиленгликоль) и РЕО (полиэтиленгликоль) могут быть распределены любым желательным образом. Звенья РО (пропиленгликоль) и ЕО (этиленгликоль) могут быть случайным образом распределены (химические структуры 1, соединение 6 и 7). Наиболее предпочтительным сополимером простого полиэфира является статистический сополимер 6.

Предпочтительно, если диапазон Mn (среднечисловая молекулярная масса) для простого полиэфира, использующегося для получения средства для обезвоживания, составляет от 200 до 100000 Да, более предпочтительно от 200 до 10000 Да, наиболее предпочтительно от 200 до 6000 Да.

Химические структуры 1. Примеры простых полиэфиров

р и q обозначают массовое содержание в процентах соответственно звеньев РО и ЕО в сополимере. Предпочтительное значение q находится в диапазоне 0-99 мас.%, более предпочтительно 0-60%, наиболее предпочтительно 30-60 мас.%. Наиболее предпочтительное значение q составляет 40-55%. Полная сумма р и q равна 100%. Полная сумма массовых содержаний в процентах РО и ЕО в простом полиэфире равна 100%.

В общей формуле (ii) у может обозначать водород или одновалентный, обладающий линейной цепью, циклический или разветвленный, насыщенный, ненасыщенный или ароматический углеводородный фрагмент, который содержит до 100 атомов углерода, предпочтительно, если у обладает линейной цепью, содержащей 1-18 атомов углерода, более предпочтительно 1-10 атомов углерода, обозначает положительное целое число, находящееся в диапазоне от 1 до 18, предпочтительно от 1 до 10, более предпочтительно 1-5, наиболее предпочтительно 1-3. f обозначает функциональную группу, выбранную из группы, включающей В, Al, Sn, Si, Ge, О, S, N-А1 (где А1 обозначает водород или углеводород, содержащий 1-3 атома углерода), А2-Р (где А2 обозначает водород или углеводород, содержащий 1-3 атома углерода, или любое ароматическое кольцо), фосфат и -СОО-. Предпочтительно, если f обозначает кислород, S или -СОО-, наиболее предпочтительно, если f обозначает кислород.

В некоторых вариантах осуществления, когда алкильный углеводород формулы (ii) используют для получения композиции, предлагаемой в изобретении, у может содержать от 6 до 9 атомов углерода.

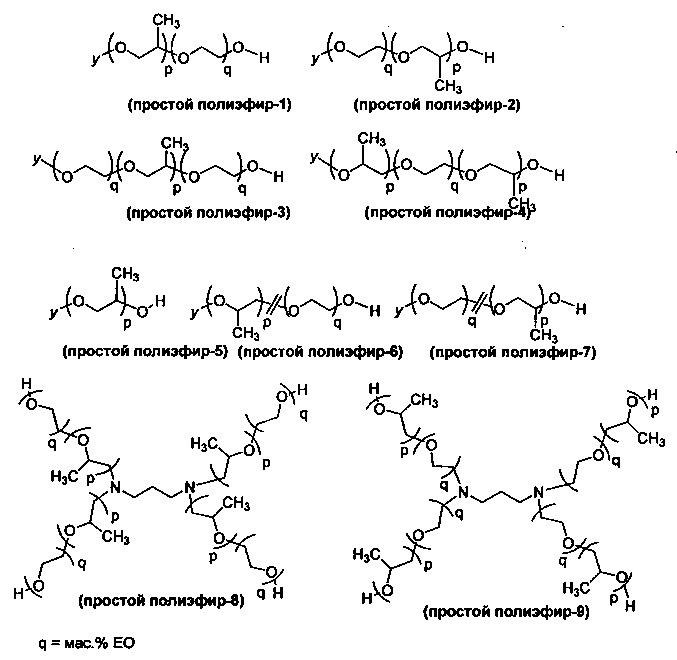

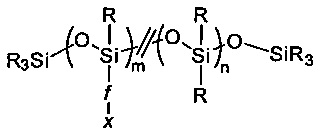

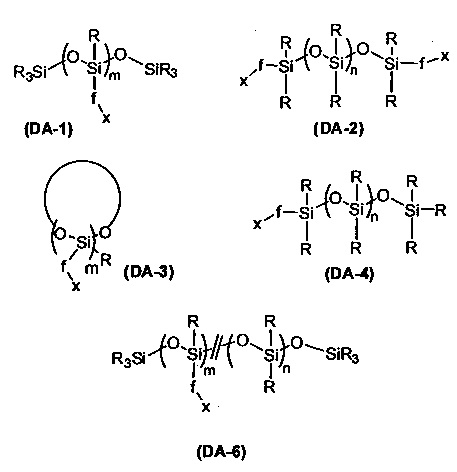

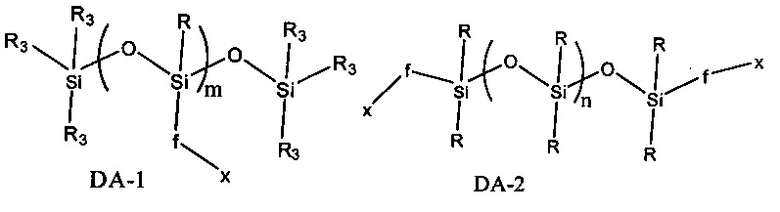

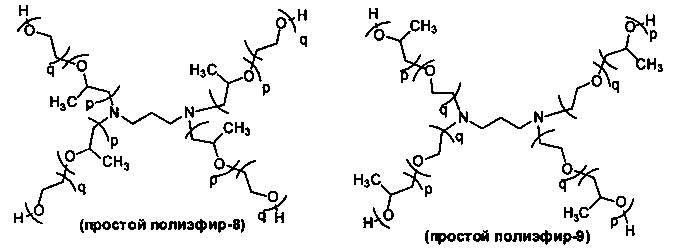

Предпочтительными полиорганосиликонами, которые используются для получения средства для обезвоживания, предлагаемого в изобретении, являются линейные, циклические или разветвленные полиорганосиликоновые сополимеры (химические структуры 2). В химической структуре 2 R могут быть одинаковыми или разными и обозначают метальный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильный, алкильный радикалы, содержащие 5-18 атомов углерода, замещенный и незамещенный ароматический углеводород, фторзамещенный углеводород, галогензамещенный углеводород и циклические углеводороды и их смеси. Более предпочтительно, если К обозначает фенильный, этильный или метальный радикал; наиболее предпочтительно, если R обозначает метальный радикал. R3, одинаковые или разные, могут обозначать водород, метальный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильный, алкильный радикалы, содержащие 5-18 атомов углерода, замещенный и незамещенный ароматический углеводород, фторзамещенный углеводород, галогензамещенный углеводород и циклические углеводороды. Предпочтительно, если R3 выбран из группы, включающей водород, метальный, этильный и фенильный радикалы. Наиболее предпочтительно, если R3 обозначает метил.

Химические структуры 2. Примеры силиконов

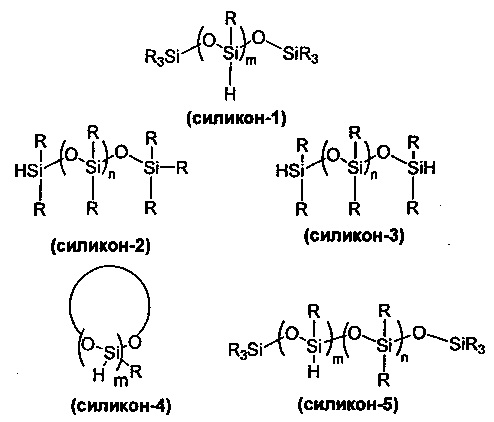

Наиболее предпочтительными полиорганосиликоновыми сополимерами являются обладающие общей формулой (iii)

в которой

g равно 2 или 3,

h равно 2 или 3,

n равно 0 или обозначает целое число, равное от 1 до 2000,

m равно 0 или обозначает целое число, равное от 1 до 1000,

сумма m и n всегда равна по меньшей мере 1,

R3 и R4 в общей формуле (iii) обозначают алкильные радикалы и являются одинаковыми или разными. R3 и R4, одинаковые или разные, могут обозначать метальный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильный, алкильный радикалы, содержащие 5-18 атомов углерода, замещенный и незамещенный ароматический углеводород, фторзамещенный углеводород, галогензамещенный углеводород и циклические углеводороды и их смеси. Предпочтительно, если R3 и R4 выбраны из группы, включающей метальный, этильный и фенильный радикалы. R5 и R6 в общей формуле (iii) обозначают водород или алкильные радикалы и являются одинаковыми или разными. R5 и R6, одинаковые или разные, могут обозначать водород, метильный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильный, алкильный радикалы, содержащие 5-18 атомов углерода, замещенный и незамещенный ароматический углеводород, фторзамещенный углеводород, галогензамещенный углеводород и циклические углеводороды. Предпочтительно, если R5 и R6 выбраны из группы, включающей водород, метильный, этильный и фенильный радикалы. Если R5 или R6 обозначает водород, то g или h соответственно равны 3. Наиболее предпочтительными алкильными радикалами в общей формуле (iii) для полиорганосиликонов являются метальные радикалы.

Предпочтительными полиорганосиликонами, использующимися в изобретении, являются сополимеры, содержащие гидроалкилсилоксильные и диалкилсилоксильные звенья, более предпочтительно сополимеры, содержащие гидрометилсилоксильные и диметилсилоксильные звенья, с условием, что содержится по меньшей мере один связанный с Si атом водорода, предпочтительно по меньшей мере 2 связанных с Si атома водорода в пересчете на молекулу, более предпочтительно от 2 до 15.

Важно отметить, что в формуле (iii) m повторяющихся звеньев -(SiRHO)- и n повторяющихся звеньев -(SiR2O)- могут быть распределены в молекуле любым желательным образом. Особенно предпочтительно, если g в формуле (iii) равно 0, молярное содержание в процентах связанного с водородом атома кремния может составлять от 0 до 100 мол.%. В одном варианте осуществления изобретения молярное содержание в процентах связанного с водородом атома кремния равно от 1 до 10 мол.%. В другом варианте осуществления содержание связанного с водородом атома кремния равно от 10 до 20 мол.%. В еще одном варианте осуществления содержание связанного с водородом атома кремния равно от 20 до 60 мол.%. В еще одном варианте осуществления молярное содержание в процентах связанного с кремнием атома водорода равно 20-40 мол.%. Важно отметить, что сумма молярных содержаний в процентах связанного с водородом атома кремния и связанного с диметильной группой атома кремния всегда равно 100%.

Полиорганосиликоны в общей формуле (iii) предпочтительно обладают средней вязкостью, равной от 1 до 20000 сСт (при 25°С), более предпочтительно от 1 до 10000 сСт (при 25°С), наиболее предпочтительно от 1 до 1000 сСт (при 25°С) и особенно предпочтительными являются значения, равные от 1 до 50 сСт (при 25°С).

Предпочтительно использовать каталитическое количество металлоорганических соединений цинка для промотирования сочетания Si-Н с первичными или вторичными спиртами. В способе, предлагаемом в изобретении, можно использовать любые катализаторы которые промотируют присоединение Si-Н производным спиртов. Катализатором предпочтительно являются тонкоизмельченные частицы цинка, которые могут находиться на подложках, таких как диоксид кремния, оксид алюминия или активированный уголь, или соединения или комплексы цинка, такие как галогениды цинка, например, ZnCI2, ацетилацетонат цинка(II), ZnSO4, борат цинка, Zn(C18P35O2)2, ZnO, ZnCO3, ацетат цинка.

Средство для обезвоживания - силиконовый простой полиэфир можно получить по реакции простого полиэфира и/или алифатических углеводородов, описанных выше (химические структуры 1), с полиорганосиликонами (химические структуры 2). Звено Si-Н полиорганосиликоновых полимеров взаимодействует с простым полиэфиром или алифатическим углеводородом с образованием боковых простых полиэфирных групп или простых полиэфирных концевых групп или алифатических групп в силиконовом полимере в зависимости от исходного положения звена Si-Н в силиконовом полимере.

В одном варианте осуществления изобретения полиорганосиликон предпочтительно содержит 1-100 мол.% MeSiHO, обладает вязкостью, равной 1-100 сСт. Этот способ осуществляется при катализе солью цинка в инертной безводной среде (например, при продувке азотом) и при температуре от примерно 80 до примерно 160°С.

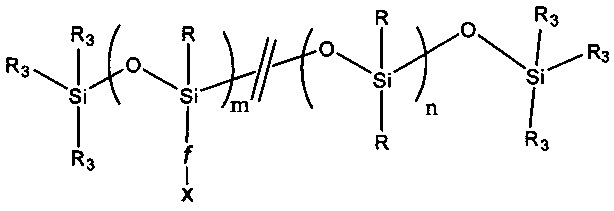

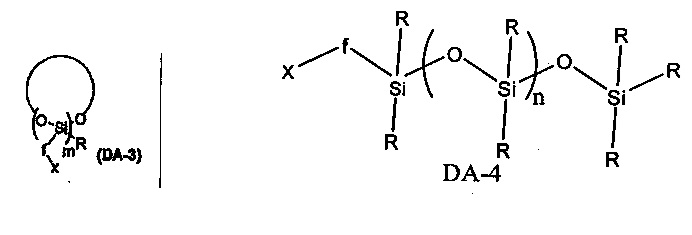

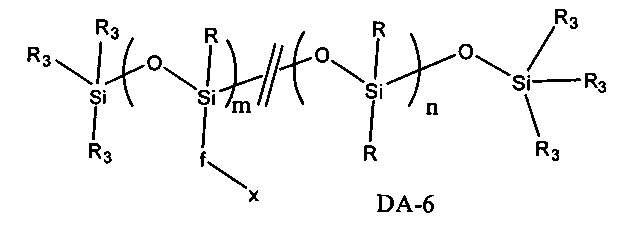

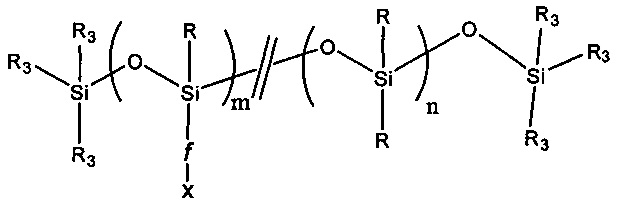

В одном варианте осуществления изобретения средство для обезвоживания обладает типовой структурой, представленной химической структурой 3.

Химическая структура 3. Типовая структура средства для обезвоживания - силиконового простого полиэфира.

В химической структуре 3 R обозначает любой из углеводородных радикалов формулы (iii). Более предпочтительно, если R обозначает фенильный, этильный или метильный радикал; наиболее предпочтительно, если R обозначает метильный радикал. R могут быть одинаковыми или разными. R3 обозначает водород или алкильные радикалы и они являются одинаковыми или разными. R3, одинаковые или разные, могут обозначать водород, метильный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильный, алкильный радикалы, содержащие 5-18 атомов углерода, замещенный и незамещенный ароматический углеводород, фторзамещенный углеводород, галогензамещенный углеводород и циклические углеводороды.

Предпочтительно, если R3 выбран из группы, включающей водород, метильный, этильный и фенильный радикалы. Наиболее предпочтительно, если R3 обозначает метил. Функциональная группа f представляет собой двухвалентный радикал, ковалентно связанный с силиконовой главной цепью. f обозначает функциональную группу, выбранную из группы, включающей В, Al, Sn, Si, Ge, О, S, N-А1 (где А1 обозначает водород или углеводород, содержащий 1-3 атома углерода), А2-Р (где А2 обозначает водород или углеводород, содержащий 1-3 атома углерода или любое ароматическое кольцо), фосфат, и -СОО-.

Предпочтительно, если f обозначает -S-, NH, -СОО- или кислород; наиболее предпочтительно, если f обозначает кислородный радикал. Боковая группа х представляет собой углеводородный фрагмент, полученный по реакции сочетания функциональной группы, "f", простого полиэфира или алифатического углеводорода со связанным с водородом атомом кремния главной цепи силиконового полимера.

х может обозначать:

у-О-(CH2CHR1O)v(CH2CHR2O)z(СН2)w-, как это описано в формуле (i)

и/или

у-(СН2)w-, как это описано в формуле (ii).

Предпочтительно, если х обозначает алифатический углеводород, содержащий 1-18 атомов углерода, простой полиэфир или любой из сополимеров простого полиэфира, описанных в химических структурах 1. Привитые боковые группы х могут быть одинаковыми или представлять собой смесь нескольких простых полиэфиров. Кроме того, боковая группа х может представлять собой смесь простых полиэфиров, описанных в общей формуле (i), и алифатических углеводородных радикалов, описанных в общей формуле (ii). Предпочтительно, если х выбран из группы, включающей простые полиэфиры, описанные в химических структурах 1.

В одном варианте осуществления изобретения х представляет собой простой полиэфир-6 (химические структуры 1) при массовом содержании ЕО в процентах, находящемся в диапазоне от 0 до 99 мас.%, и Mn (среднечисловая молекулярная масса), находящейся в диапазоне от 100 до 100000 Да. В другом варианте осуществления х выбран из числа простых полиэфиров-6 (химические структуры 1), содержащих 35-55 мас.% ЕО и обладающих Mn ~ 500-5000 Да.

Средство для обезвоживания, предлагаемое в изобретении, может представлять собой по меньшей мере одну из типовых структур, представленных в химической структуре 3.

в которой

R обозначает фенил, этил или метил,

m обозначает целое число, равное от 1 до 1000,

n равно 0 или обозначает целое число, равное от 1 до 2000,

f являются одинаковыми или разными и обозначают двухвалентный радикал, выбранный из группы, включающей В, Al, Sn, Si, Ge, О, S, N-А1 (где А1 обозначает водород или углеводород, содержащий 1-3 атома углерода), А2-Р (где А2 обозначает водород или углеводород, содержащий 1-3 атома углерода или любое ароматическое кольцо), фосфат и -СОО-, предпочтительно, если f обозначает -S-, -NH-, -СОО- или кислород.

х являются одинаковыми или разными и обозначают фрагмент простого полиэфира, смесь фрагментов простого полиэфира или смесь фрагмента простого полиэфира и насыщенного или ненасыщенного углеводородного радикала, содержащего от 1 до 18 атомов углерода, остаток или простой полиэфир, описывающийся формулой

у-O-(CH2CHR1O)v(CH2CHR2O)z(СН2)w-

у обозначает алифатический углеводородный фрагмент, в котором количество атомов углерода равно 1-18,

v обозначает целое число, равное от 1 до 1000,

z обозначает положительное целое число, находящееся в диапазоне от 0 до 1000,

w обозначает положительное целое число, находящееся в диапазоне от 1 до 18,

R1 обозначает метил, этил или пропил,

R2 обозначает водород, метил, этил или пропил, и

R3 обозначает водород или алкильные радикалы и являются одинаковыми или разными. R3, одинаковые или разные, могут обозначать водород, метильный, этильный, н-пропильный, изопропильный, 1-н-бутильный, 2-н-бутильный, изобутильный, трет-бутильный, алкильный радикалы, содержащие 5-18 атомов углерода, замещенный и незамещенный ароматический углеводород, фторзамещенный углеводород, галогензамещенный углеводород и циклические углеводороды. Предпочтительно, если R3 выбран из группы, включающей водород, метильный, этильный и фенильный радикалы. Наиболее предпочтительно, если R3 обозначает метил.

В некоторых вариантах осуществления изобретения силиконовый простой полиэфир представляет собой DA-6 и х представляет собой фрагмент простого полиэфира-6, q равно 45-50 мас.%, у обозначает н-бутильный радикал и вязкость DA-6 равна от примерно 10000 сП до примерно 50000 сП (100% твердых веществ).

В одном варианте осуществления изобретения вязкость DA-6 равна от примерно 15000 до примерно 30000 сП (100% твердых веществ).

В некоторых вариантах осуществления х представляет собой смесь фрагментов простого полиэфира и углеводородных радикалов, где по меньшей мере один фрагмент простого полиэфира представляет собой фрагмент простого полиэфира-6 и по меньшей мере один углеводородный радикал представляет собой линейный алифатический углеводород, содержащий 1-18 атомов углерода, предпочтительно 1-9 атомов углерода.

В некоторых вариантах осуществления х представляет собой смесь фрагментов простого полиэфира и углеводородных радикалов, где по меньшей мере один фрагмент простого полиэфира представляет собой фрагмент простого полиэфира-6 и по меньшей мере один углеводородный радикал представляет собой линейный алифатический углеводород, содержащий 1-18 атомов углерода, предпочтительно 1-9 атомов углерода, и где линейный алифатический углеводород содержит от 10 до 90 мол.% фрагментов х, предпочтительно от 20 до 80, более предпочтительно от 30 до 65 мол.% фрагментов х.

В некоторых вариантах осуществления массовое содержание в процентах фрагмента простого полиэфира в композиции равно от 30 до 50 мас.%.

Для синтеза средства для обезвоживания необходим простой полиэфир, до использования высушенный в инертной атмосфере, например, с помощью продувки азотом. Это выполняют путем нагревания простого полиэфира в сосуде для проведения реакции при температуре 90-120°С, предпочтительно при температуре 90-140°С, более предпочтительно при температуре от 90-160°С, в течение по меньшей мере 2 ч или дольше для уменьшения содержания воды до равного менее 1000 мкл, предпочтительно менее 1,00 мкл, предпочтительно менее 0,005 мкл, менее 0,0001 мкл. Содержание воды может составлять 1000-1,00 мкл, предпочтительно, если содержание воды составляет лишь 1,0-0,005 мкл, более предпочтительно лишь 0,005-0,0001 мкл наиболее предпочтительно менее 0,0001 мкл.

После процедуры сушки к реакционной смеси добавляют каталитическое количество ацетилацетоната цинка(II). Предпочтительно, если добавляют 1,0-0,5 мас.%, более предпочтительно 0,5-0,1 мас.%, наиболее предпочтительно 0,1-0,01 мас.%.

Органосиликоновый полимер постепенно добавляют в течение 15-120 мин, предпочтительно 15-90 мин, более предпочтительно 15-60 мин, наиболее предпочтительно 15-30 мин.

Предпочтительно, если реакцию останавливают путем охлаждения реакционной смеси до температуры окружающей среды. Обычно реакцию останавливают через 6-14 ч после момента завершения добавления органосиликонового полимера, более предпочтительно через 6-10 ч, наиболее предпочтительно через 6-8 ч.

Молярное содержание в процентах использующегося простого полиэфира зависит от количества молей связей Si-Н в силиконовых соединениях. Предпочтительно, если используют молярный избыток простого полиэфира в сумме с алифатическим углеводородом, содержащим функциональную группу, по отношению к количеству молей связей Si-Н. Если алифатический углеводород, содержащий функциональную группу, не используют, то отношение количества молей простого полиэфира к количеству молей связей Si-Н предпочтительно составляет от 1:1 до 1,5:1, более предпочтительно от 1:1 до 1,25:1. Если алифатический углеводород, содержащий функциональную группу, используют, то отношение суммы количества молей алифатического углеводорода и простого полиэфира к количеству молей связей Si-Н предпочтительно составляет от 1:1 до 1,5:1, более предпочтительно от 1:1 до 1,25:1. Обычно содержание используемого простого полиэфира больше, чем содержание алифатического углеводорода. Поддержание молярного избытка реагентов по отношению к количеству молей связей Si-Н в силиконе является предпочтительным. Отношение количества простого полиэфира к количеству алифатического углеводорода выбирают так, чтобы поддерживать общий гидрофильный характер полученного силиконового простого полиэфира.

Pelton et al. (New Insights into Dispersed Air Effects in Brown Stock Washing. TAPPI Journal, 84 (1). 2001) установили, что размер пузырьков воздуха, захваченных слоем массы волокна, оказывает значительное влияние на обезвоживание. В своих исследованиях они использовали отбеленные волокна и мыльную воду и с помощью лабораторного насосного промывочного устройства MacMaster они смогли заснять это явление на пленку. Сделан вывод о том, что пузырьки воздуха >10 мм меньше влияют на сопротивление фильтрованию, чем пузырьки воздуха <2 мм. Пузырьки >10 мм относительно беспрепятственно поднимаются к поверхности слоя массы и при этом образуют каналы, увеличивающие проницаемость слоя массы. Меньшие пузырьки воздуха остаются среди волокон слоя, образуют закупорки и увеличивают площадь поверхности, повышая сопротивление фильтрованию. Путем использования противовспенивателей они также показали, что эти меньшие пузырьки воздуха до задержки в слое массы из волокна в значительной степени сливаются и тем самым повышают сопротивление фильтрованию. Природные поверхностно-активные вещества, содержащиеся в черном щелоке, приводят к образованию меньших пузырьков, которые стабилизированы по отношению к слиянию. Слияние дополнительно уменьшается вследствие пониженной подвижности пузырьков, обусловленной механическими барьерами, создаваемыми волокнами. Авторы изобретения полагают, что пузырьки склонны прилипать к волокнам в суспензии. Поэтому, по мере образования слоя массы из волокна при динамических условиях фильтрования, вследствие этого прилипания пузырьков в мате захватывается воздух. Авторы изобретения также установили, что более крупные пузырьки не остаются в суспензии, а поднимаются на поверхность, но при увеличении сдвигового усилия, которое разрушает пузырьки, увеличивается количество захваченного воздуха. Согласно своей гипотезе авторы изобретения полагают, что средства для обезвоживания не влияют на размер пузырьков, а препятствуют прилипанию пузырьков к поверхностям волокон. Данные авторов показывают, что при наличии средства для обезвоживания уменьшается захват воздуха в волокнистой суспензии. При меньшем прилипании пузырьков образование слоя массы происходит с меньшим захватом воздуха и при этом увеличиваются скорости фильтрования.

Композицию, предлагаемую в изобретении, используют для улучшения фильтрования волокнистой массы и улучшения операций промывки слоя массы из волокна и загущения на заводе по обработке целлюлозы, предпочтительно на целлюлозном заводе. Композицию, предлагаемую в изобретении, добавляют при нанесении до разбавления волокнистой массы, во время разбавления волокнистой массы к спрысковой воде для промывки слоя массы вытеснением. Композицию, предлагаемую в изобретении, добавляют в диапазоне от 0,001 до 4,000 фунтов на каждые 2000 фунтов целлюлозного материала, использующегося в способе. Взвеси целлюлозы обычно являются водными. Они могут содержать от 0,01 до 30% твердых веществ, но более предпочтительно от 0,01 до 0,05% твердых веществ. Добавление композиции, предлагаемой в изобретении, усиливает удаление или вымывание жидких фильтратов, использующихся при обработке целлюлозного материала.

Композицию можно использовать для улучшения обезвоживания и увеличения скоростей фильтрования при процедурах промывки и обезвоживания целлюлозы. Композицию добавляют к водной суспензии, содержащей целлюлозный материал. Композицию добавляют в дозе, равной от 0,001 до 4 фунтов на каждые 2000 фунтов целлюлозного материала, содержащегося в водной суспензии. Содержание твердых веществ в водной суспензии составляет обычно от 0,01 до 30%.

Водная суспензия предпочтительно может обладать значением рН, находящимся в диапазоне от 10,5 до 13,5.

Водную суспензию можно получить после процедуры промывки небеленой массы, процедуры обработки в отбелочном цехе, процедуры получения товарной целлюлозы в пресспате и других процедур.

Примеры

Рабочий пример 1

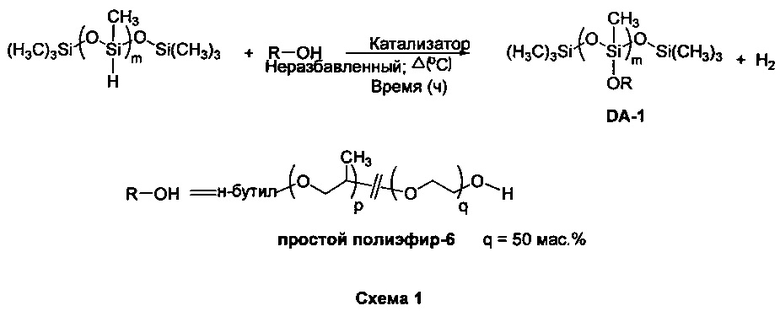

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 500 г UCON 50-НВ-5100 (Dow Chemicals, Midland, Michigan). Сосуд для проведения реакции постепенно нагревали при 150°С и перемешивали при 150°С в течение 2 ч. В сосуд для проведения реакции добавляли ацетилацетонат цинка(II) (Strem Chemicals, Newburyport, МА) (0,01 мас.%, затем в течение 1,4 ч постепенно добавляли 2,0 мас.% полигидрометилсилоксана (Grelest, Inc., Morrisville, РА). Реакционную смесь перемешивали при 150°С в течение еще 4 ч, затем реакцию останавливали путем охлаждения реактора до температуры окружающей среды (схема 1).

Рабочий пример 2

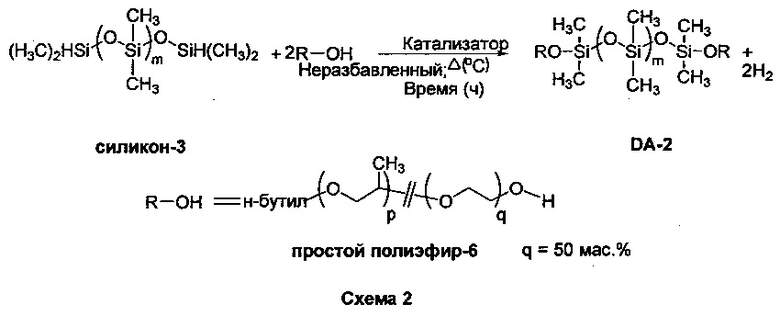

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 72,54 г UCON 50-НВ-5100 (Dow Chemicals) (простой полиэфир-6). Сосуд для проведения реакции постепенно нагревали при 160°С с помощью нагревательного кожуха и перемешивали при 160°С в течение 2 ч. Ацетилацетонат цинка(II) (Strem Chemicals)(0,04 мас.%) добавляли в реактор в порошкообразной форме. Затем к реакционной смеси тремя отдельными порциями по 26,6 г в течение 1 ч добавляли полидиметилсилоксан с гидридными концевыми группами (Gelest) 52 мас.%. После завершения добавления силикона реакционную смесь перемешивали при 160°С в течение еще 5 ч. Реакцию останавливали путем охлаждения реактора до температуры окружающей среды (схема 2).

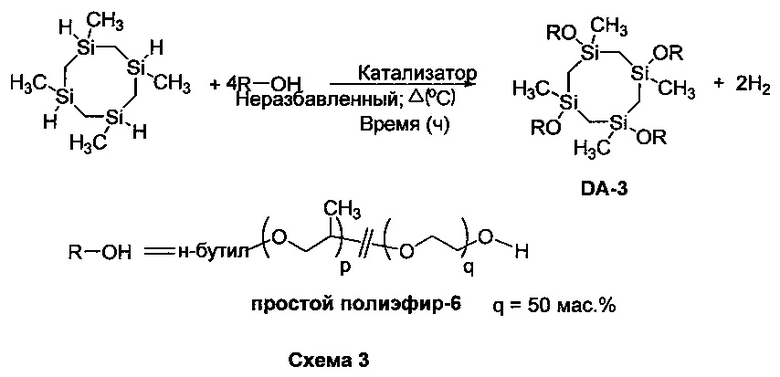

Рабочий пример 3

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 300 г UCON 50-НВ-5100 (Dow Chemicals). Сосуд для проведения реакции постепенно нагревали при 160°С с помощью нагревательного кожуха и перемешивали при 160°С в течение 2 ч. 0,03 мас.% ацетилацетоната цинка(II) (Strem Chemicals) добавляли в реактор в порошкообразной форме. К реакционной смеси в течение 1 ч добавляли 15 мас.% тетраметилгидроциклосилоксана (Gelest)). После завершения добавления тетраметилгидроциклосилоксана реакционную смесь перемешивали при 160°С в течение до 5 ч. Реакцию останавливали путем охлаждения реактора до температуры окружающей среды (схема 3).

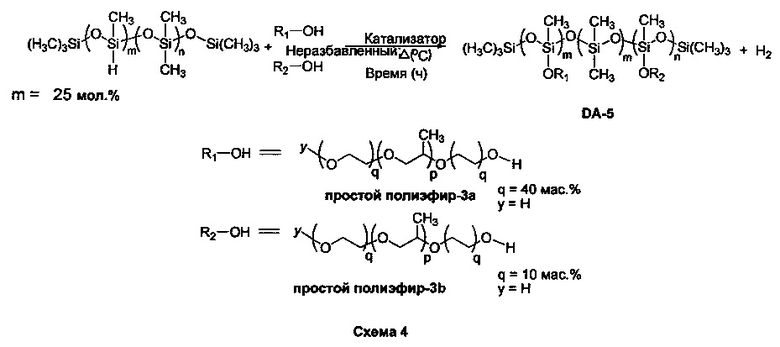

Рабочий пример 4

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 38 г Pluronic L64 (BASF) (q=40 мас.%) и 62 г Pluronic L81 (BASF) (q=10 мас.%). Сосуд для проведения реакции постепенно нагревали при 135°С и перемешивали при 135°С в течение 2 ч. Затем добавляли 0,01 мас.% ацетилацетоната Zn(II) (Strem Chemicals), затем в течение 2 ч постепенно добавляли 15 мас.% сополимера диметилсилоксана с гидрометилсилоксаном (25-Gelest; 30 мол.% CH3HSiO; 25-35 сСт). После завершения добавления силиконового сополимера реакционную смесь перемешивали при 135°С в течение еще 30 мин. Реакцию останавливали путем охлаждения сосуда до температуры окружающей среды. Выход составлял 95% (схема 4).

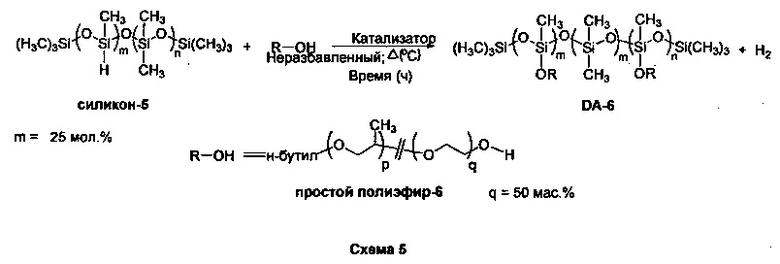

Рабочий пример 5

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 300 г UCON 50-НВ-5100 (Dow Chemicals). Сосуд для проведения реакции постепенно нагревали при 150°С с помощью нагревательного кожуха или масляной бани и перемешивали при 150°С в течение 2 ч. Затем в сосуд для проведения реакции добавляли 0,03 мас.% ацетилацетоната цинка(II) (Strem Chemicals), затем в течение 1 ч постепенно добавляли 6,0 мас.% сополимера диметилсилоксана с гидрометилсилоксаном (25-Gelest; 30 мол.% CH3HSiO; 25-35 сСт). После завершения добавления силиконового сополимера реакционную смесь перемешивали при 150°С в течение 5 ч для обеспечения полного израсходования Si-Н в течение полного времени проведения реакции, равного 6 ч. Реакцию останавливали путем охлаждения продукта до температуры окружающей среды. Выход составлял 98%-90% (схема 5).

Рабочий пример 6

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 200 г 1-нонанола (Sigma-Aldrich, St. Louis, Missouri). Сосуд для проведения реакции постепенно нагревали при 150°С с помощью нагревательного кожуха или масляной бани и перемешивали при 150°С в течение 1 ч. Затем в сосуд для проведения реакции добавляли 0,01 г ацетилацетоната цинка(II), затем в течение 1 ч постепенно добавляли 148 г сополимера диметилсилоксана с гидрометилсилоксаном (25-Gelest; 30 мол.% CH3HSiO; 25-35 сСт). После завершения добавления силиконового сополимера реакционную смесь перемешивали при 150°С в течение 5 ч для обеспечения полного израсходования Si-Н в течение полного времени проведения реакции, равного 7 ч. Реакцию останавливали путем охлаждения продукта до температуры окружающей среды. Выход составлял примерно 90%.

Рабочий пример 7

В сосуд для проведения реакции объемом 500 мл, снабженный верхним перемешивающим устройством, добавляли 200 г UCON 50-НВ-5100 (Dow Chemicals) и 8,91 г 1-нонанола (Sigma-Aldrich). Сосуд для проведения реакции постепенно нагревали при 150°С с помощью нагревательного кожуха или масляной бани и перемешивали при 150°С в течение 2 ч. Затем в сосуд для проведения реакции добавляли 0,01 г ацетилацетоната цинка(II), затем в течение 80 мин постепенно добавляли 65,67 г сополимера диметилсилоксана с гидрометилсилоксаном (25-Gelest; 30 мол.% CH3HSiO; 25-35 сСт). После завершения добавления силиконового сополимера реакционную смесь перемешивали при 150°С в течение 5 ч для обеспечения полного израсходования Si-Н. Реакцию останавливали путем охлаждения продукта до температуры окружающей среды. Выход составлял примерно 90-95%.

Пример 8. Исследование обезвоживания: Черный щелок и волокнистую массу смешивали и получали волокнистую массу, содержащую 3% твердых веществ (в пересчете на сухую волокнистую массу). Затем волокнистую суспензию перемешивали при большом сдвиговом усилии и направляли в аппарат для обезвоживания при 85°С. После перемешивания суспензию фильтровали в аппарате для обезвоживания через сито при умеренном вакууме. Сито калибровали так, чтобы во время фильтрования путь с наибольшим сопротивлением проходил через слой массы из волокна. Затем измеряли скорость потока фильтрата и его использовали в качестве основы для определения эффективности обработки.

Соединения, синтезированные в примерах 1-5 и 7, исследовали для системы черный щелок/целлюлозные волокна, содержащей 3,0-2,5% твердых веществ. Результаты приведены в таблице 1. Меньшие длительности обезвоживания соответствовали эффективному средству для обезвоживания. Данные таблицы 1 показывают, что наименьшая длительность обезвоживания наблюдалась для DA-5 и DA-6а. DA-5 получали путем смешивания двух типов простых полиэфиров, обладающих разными ГЛБ (показатель гидрофильно-липофильного баланс), простого полиэфира-3а (ГЛБ ~ 6) и простого полиэфира-3b (ГЛБ ~ 15-18). Путем регулирования отношения содержаний этих двух простых полиэфиров можно регулировать ГЛБ для оптимизации длительности обезвоживания. В случае DA-5 суммарный ГЛБ ~ 9 обеспечивали путем смешивания 38 г простого полиэфира-3а и 62 г простого полиэфира-3b. Альтернативно использование статистического сополимера ЕО/РО, содержащего 50 мас.% ЕО также приводило к хорошей длительности обезвоживания, что также было обусловлено хорошим балансом гидрофильных и гидрофобных компонентов сополимера.

DA-3 приводила лишь к незначительному улучшению обезвоживания. Предположено, что уменьшение гидрофильности DA-3 приведет к лучшему обезвоживанию.

Изобретение относится к средствам для обезвоживания целлюлозы. Предложена композиция средства для обезвоживания, содержащая полиорганосилоксаны, функционализированные боковыми простыми полиэфирами и/или алифатическими углеводородами, представленных структур. Предложен также способ получения заявленной композиции и способ увеличения скоростей обезвоживания и фильтрования в процедурах промывки и обезвоживания целлюлозы. Технический результат – использование предложенной композиции для обезвоживания позволяет значительно ускорить проведение обезвоживания и улучшить фильтрование волокнистой массы при обработке целлюлозы. 4 н. и 14 з.п. ф-лы, 1 табл., 8 пр.

1. Композиция средства для обезвоживания, содержащая функционализированные полиорганосилоксаны, включающие боковые простые полиэфиры и/или алифатические углеводороды, описывающиеся общей формулой

в которой повторяющиеся звенья являются блочными или распределенными случайным образом,

в которой R являются одинаковыми или разными и обозначают водород, фенильный, этильный или метальный фрагмент,

n обозначает целое число, равное от 1 до 1000,

m обозначает положительное целое число, находящееся в диапазоне от 1 до 1000,

f обозначает О,

х обозначает y-O-(CH2CHR1O)v(CH2CHR2O)z(CH2)w- или y-(CH2)w-,

у обозначает алифатический углеводородный фрагмент, в котором количество атомов углерода равно 1-18,

v обозначает целое число, равное от 1 до 1000,

z обозначает 0 или положительное целое число, находящееся в диапазоне от 1 до 1000,

w обозначает положительное целое число, находящееся в диапазоне от 1 до 18,

R1 обозначает метил, этил или пропил, и

R2 обозначает водород, метил, этил или пропил,

R3 являются одинаковыми или разными и выбраны из группы, состоящей из водорода, метального, этильного, н-пропильного, изопропильного, 1-н-бутильного, 2-н-бутильного, изобутильного, трет-бутильного, алкильных радикалов, содержащих 5-18 атомов углерода, замещенного и незамещенного ароматического углеводорода, фторзамещенного углеводорода, галогензамещенного углеводорода и циклических углеводородов; и катализатор, выбранный из тонкоизмельченного цинка, представляющего собой ацетилацетонат цинка (II).

2. Композиция средства для обезвоживания, содержащая функционализированные полиорганосилоксаны, включающие боковые простые полиэфиры и/или алифатические углеводороды, выбранные из числа следующих структур:

в которых

R являются одинаковыми или разными и обозначают фенильный, этильный или метальный фрагмент,

m обозначает целое число, равное от 1 до 1000,

n равно 0 или обозначает целое число, равное от 1 до 2000,

f обозначает О,

х, одинаковые или разные, выбраны из группы, включающей одинаковые или разные фрагменты простого полиэфира, одинаковые или разные насыщенные или ненасыщенные углеводородные радикалы или их смеси, где фрагменты простого полиэфира описываются общей формулой (i)

y-O-(CH2CHR1O)v(CH2CHR2O)z(CH2)w-

где углеводородные радикалы описываются общей формулой (ii)

y-(CH2)w-,

в которой

у обозначает алифатический углеводородный фрагмент, в котором количество атомов углерода равно 1-18,

v обозначает целое число, равное от 1 до 1000,

z обозначает положительное целое число, находящееся в диапазоне от 0 до 1000,

w обозначает положительное целое число, находящееся в диапазоне от 1 до 18,

R1 обозначает метил, этил или пропил,

R2 обозначает водород, метил, этил или пропил, и

R3 являются одинаковыми или разными и выбраны из группы, состоящей из водорода, метального, этильного, н-пропильного, изопропильного, 1-н-бутильного, 2-н-бутильного, изобутильного, трет-бутильного, алкильных радикалов, содержащих 5-18 атомов углерода, замещенного и незамещенного ароматического углеводорода, фторзамещенного углеводорода, галогензамещенного углеводорода и циклических углеводородов, и катализатор, выбранный из тонкоизмельченного цинка, представляющего собой ацетилацетонат цинка (II).

3. Композиция по п. 2, в которой х представляет собой по меньшей мере один фрагмент простого полиэфира.

4. Композиция по п. 1 или 2, в которой х содержит по меньшей мере два фрагмента простого полиэфира, полученных из группы, состоящей из

, и их смесей;

, и их смесей;

где р и q обозначают массовое содержание в процентах звеньев пропиленгликоля и этиленгликоля в функционализированных полиорганосилоксанах.

5. Композиция по п. 4, в которой х представляет собой смесь фрагментов, где смесь содержит по меньшей мере один фрагмент простого полиэфира, полученный из группы, состоящей из простого полиэфира-1, простого полиэфира-2, простого полиэфира-3, простого полиэфира-4, простого полиэфира-5, простого полиэфира-6, простого полиэфира-7, простого полиэфира-8 и простого полиэфира-9, и по меньшей мере один алифатический фрагмент, выбранный из числа описывающихся общей формулой (ii).

6. Композиция по п. 5, в которой х представляет собой смесь фрагментов простого полиэфира и углеводородных фрагментов, в которой по меньшей мере один фрагмент простого полиэфира представляет собой фрагмент простого полиэфира-6 и по меньшей мере один углеводородный фрагмент представляет собой линейный алифатический углеводород, содержащий 1-18 атомов углерода, предпочтительно 1-9 атомов углерода.

7. Композиция по п. 2, в которой функционализированный полиорганосилоксан представляет собой DA-6.

8. Композиция по п. 1 или 2, в которой алифатический углеводород содержит от 10 до 90 мол. % фрагментов х.

9. Композиция по п. 2, в которой по меньшей мере один фрагмент простого полиэфира представляет собой простой полиэфир-3, где массовое содержание в процентах, "q", этиленоксидных звеньев в простом полиэфире равно от 0 до 99%.

10. Композиция по п. 4, в которой х представляет собой смесь по меньшей мере двух простых полиэфиров

a) простого полиэфира-3, в котором q равно от 30 до 40 мас. %, и

b) простого полиэфира-3, в котором q равно от 5 до 20 мас. %.

11. Композиция по п. 10, в которой массовое содержание в процентах простого полиэфира-3, в котором q равно от 30 до 40 мас. %, в композиции равно от 30 до 40 мас. % в пересчете на композицию.

12. Композиция по п. 4, в которой функционализированный полиорганосоксан представляет собой DA-6 и в которой х представляет собой фрагмент простого полиэфира-6, где полипропиленгликоль (РО) и полиэтиленгликоль (ЕО) распределены случайным образом и где массовое содержание в процентах ЕО в простом полиэфире-6 равно от 10 до 90 мас. %.

13. Композиция по п. 12, в которой массовое содержание в процентах ЕО в простом полиэфире-6 равно от 40 до 55 мас. %.

14. Композиция по п. 12, в которой функционализированный полиорганосилоксан представляет собой DA-6 и в которой х представляет собой смесь фрагментов, где смесь содержит по меньшей мере один фрагмент простого полиэфира-6 и по меньшей мере один дополнительный фрагмент простого полиэфира, полученного из группы, состоящей из простого полиэфира-1, простого полиэфира-2, простого полиэфира-3, простого полиэфира-4, простого полиэфира-5, простого полиэфира-7, простого полиэфира-8, простого полиэфира-9 и их смесей.

15. Способ получения композиции по п. 1, где способ включает стадии: нагревание простого полиэфира или алифатического углеводорода в инертной атмосфере при температуре, равной 90-160°С, в течение по меньшей мере 2 ч до уменьшения содержания воды до равного менее 1000 мкл,

добавление органосилоксанового полимера к простому полиэфиру в присутствии цинкового катализатора, представляющего собой ацетилацетонат цинка (II), где количество катализатора, добавляемого в сосуд для проведения реакции, равно 0,5-1,0 мас. % в пересчете на количество реагентов,

проведение реакции компонентов,

охлаждение сосуда для проведения реакции до температуры окружающей среды после завершения добавления силикона в сосуд для проведения реакции.

16. Способ увеличения скоростей обезвоживания и фильтрования в процедурах промывки и обезвоживания целлюлозы, включает добавление функционализированных полиорганосилоксанов, включающих боковые простые полиэфиры и/или алифатические углеводороды, описывающиеся общей формулой

в которой повторяющиеся звенья являются блочными или распределенными случайным образом,

в которой R являются одинаковыми или разными и обозначают водород, фенильный, этильный или метальный фрагмент,

n обозначает целое число, равное от 1 до 1000,

m обозначает положительное целое число, находящееся в диапазоне от 1 до 1000,

f обозначает О,

х обозначает y-O-(CH2CHR1O)v(CH2CHR2O)z(CH2)w- или y-(CH2)w-,

у обозначает алифатический углеводородный фрагмент, в котором количество атомов углерода равно 1-18,

v обозначает целое число, равное от 1 до 1000,

z обозначает 0 или положительное целое число, находящееся в диапазоне от 1 до 1000,

w обозначает положительное целое число, находящееся в диапазоне от 1 до 18,

R1 обозначает метил, этил или пропил, и

R2 обозначает водород, метил, этил или пропил,

R3 являются одинаковыми или разными и выбраны из группы, состоящей из водорода, метального, этильного, н-пропильного, изопропильного, 1-н-бутильного, 2-н-бутильного, изобутильного, трет-бутильного, алкильных радикалов, содержащих 5-18 атомов углерода, замещенного и незамещенного ароматического углеводорода, фторзамещенного углеводорода, галогензамещенного углеводорода и циклических углеводородов; и катализатора, выбранного из тонкоизмельченного цинка, представляющего собой ацетилацетонат цинка (II), к водной суспензии, содержащей целлюлозный материал, где композицию добавляют в дозе, равной от 0,001 до 4 фунтов на каждые 2000 фунтов целлюлозного материала, содержащегося в водной суспензии, и где содержание твердых веществ в водной суспензии равно от 0,01 до 30%.

17. Способ по п. 16, в котором водная суспензия обладает значением рН от 10,5 до 13,5.

18. Способ по п. 16, в котором водную суспензию получают после процедур, выбранных из группы, состоящей из промывки небеленой массы, обработки в отбелочном цехе и получения товарной целлюлозы в пресспате.

| Способ изготовления слюдинитой бумаги | 1973 |

|

SU475440A1 |

| US 5247044 A, 21.09.1993 | |||

| Способ испытания образца на длительную прочность и установка для его осуществления | 1988 |

|

SU1627892A1 |

| US 20070100153 A1, 03.05.2007 | |||

| US 20030065117 A1, 03.04.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ И КАРТОНА | 2000 |

|

RU2247185C2 |

| US 3801616 A1, 02.04.1974. | |||

Авторы

Даты

2017-01-31—Публикация

2012-04-25—Подача