Область техники, к которой относится изобретение

Изобретение относится к прикладной электрохимии, а именно к составу и способу изготовления противоэлектрода для электрохромных устройств с электрически управляемой величиной светопропускания. Согласно заявленному изобретению противоэлектрод обладает высокой прозрачностью и интеркаляционной емкостью по отношению к ионам лития (Q, мА⋅ч/г) /1, 2/; хорошей адгезией к прозрачному электропроводящему покрытию и механической прочностью, а электрохромное устройство с предлагаемым противоэлектродом - электрохимической стабильностью и максимально большим сроком службы, в течение которого достигается наибольшее количество циклов окрашивания/обесцвечивания (не менее 105 раз).

Уровень техники

Несмотря на то что электрохромизм был обнаружен еще в 60-х годах XX века, в настоящее время распространение электрохромных устройств сдерживается сложностью технологии их производства и обусловленной этим высокой стоимостью.

Электрохромные устройства предназначены для регулирования проходящего через них светового и теплового потоков. Конструктивно электрохромные устройства представляют собой многослойный материал, верхний и нижний слои которого имеют твердую или гибкую подложку или контрподложку из стекла или полимерного материала. На внутренней поверхности подложки или контрподложки нанесен прозрачный электропроводящий материал на основе оксида переходного металла (ТСО, transparent conductive oxide), в частности: оксида индия, допированного оловом, или оксида олова, допированного фтором. На поверхность прозрачного электропроводящего материала нанесен электрохромный слой оксида металла, в частности: оксида вольфрама, ниобия, ванадия, иридия или их смесей, и/или электроактивного полимера, в частности: полианилина или полипиррола, или политиофена, или их производных.

Конструкцию «подложка/прозрачный электропроводящий материал/электрохромный слой» называют рабочим электродом, а конструкцию «контрподложка/прозрачный электропроводящий материал/активный слой» называют противоэлектродом, при этом нанесенный на поверхность прозрачного электропроводящего материала из оксида металла (например, оксида ванадия, титана, церия, ниобия или их смесей) активный слой из комплексной соли или другого вещества, может обладать или не обладать электрохромными свойствами.

Между рабочим электродом и противоэлектродом расположен слой ионного проводника или электролита. Электролит служит проводником ионов, как правило катионов лития или водорода, которые диффундируют в рабочий электрод от противоэлектрода и обратно при смене полярности внешнего напряжения, поданного на электроды, при этом ионы интеркалируют (внедряются) в рабочий электрод или противоэлектрод и деинтеркалируют (выходят обратно) из рабочего электрода или противоэлектрода.

Поэтому для достижения наибольшего окрашивания (тонирования) электрохромного устройства, предназначенного для регулирования светового потока, необходимо, чтобы противоэлектрод играл роль буферной емкости для хранения ионов лития и его интеркаляционная емкость по отношению к ионам лития должна быть не меньше интеркаляционной емкости рабочего электрода.

Из уровня техники /3/ известен противоэлектрод из металлической сетки для электрохромного устройства, который включен в настоящее описание ссылочно. Преимуществом данного электрода является то, что он не требует использования прозрачного электропроводящего материала на основе оксида переходного металла, и может наноситься на обычное стекло. На противоэлектроде идет реакция окисления/восстановления металла сетки (в предпочтительном варианте - медной сетки) при таком внешнем напряжении, которое обеспечивает отсутствие разложения электролита и выделения газа. Основным недостатком данного противоэлектрода является наличие видимой невооруженным глазом металлической сетки, мешающей восприятию объектов за электрохромным устройством, и малая электрохимическая стабильность из-за постепенного перехода металла сетки в раствор в виде ионов, что ограничивает срок службы электрохромного устройства.

Из уровня техники /4/ известен противоэлектрод для электрохромного устройства на основе берлинской лазури: смеси гексацианоферратов от KFe[Fe(CN)6] до Fe4[Fe(CN)6]3, в преимущественном варианте в виде феррицианида железа (II) Fe3[Fe(CN)6]2. Недостатками данного противоэлектрода являются: самообесцвечивание при температуре свыше 50°С; деградация под действием УФ-излучения; малая электрохимическая стабильность в обесцвеченном состоянии; недостаточная тепло- и влагостойкость. Кроме того, в системе оксида вольфрама и берлинской лазури не соблюдается электрохимический баланс, необходимый для полного обесцвечивания устройства, поэтому требуется подзарядка противоэлектрода перед началом работы.

В патенте «Прозрачные противоэлектроды» /5/ раскрыты прозрачные противоэлектроды для электрохромного устройства на основе гексацианоферратов переходных металлов, состав которых описывается общей формулой [Me]4[Fe(CN)6]3, где Me=In, Ga, Gd, La. Данные противоэлектроды наносят на ТСО гальваническим способом. Электрохромное устройство в составе оксида вольфрама и какого-либо из указанных противоэлектродов электрохимически стабильно в отличие от электрохромного устройства на основе берлинской лазури, указанного в патенте /4/, не требует предварительной подзарядки, и цикл обесцвечивания завершается за 80 сек. Согласно источнику /5/ электрохромное устройство с твердым Н-электролитом отработало 104 циклов окрашивания/обесцвечивания без ухудшения контраста.

Однако указанные в источнике информации /5/ противоэлектроды имеют недостаточную интеркаляционную емкость для обеспечения высокого контраста между окрашенным и обесцвеченным состояниями, кроме того, для окрашивания устройства размером 10×20 см требуется пропустить заряд равный 41 мКл/см2, при этом цикл окрашивания завершается за 120 сек и сопровождается уменьшением пропускания от 68% до 20%.

Японская корпорация Nippon, начиная с 1993 года, опубликовала серию патентов, в которых раскрыты формулы противоэлектродов /6, 7/, рабочих электродов /8, 9/ и приводятся варианты исполнения электрохромных устройств на их основе.

Так, в изобретениях, заявленных фирмой Nippon Oil Co., противоэлектроды состоят из электропроводящего субстрата и множества емкостных элементов, прикрепленных к субстрату. Каждый из емкостных элементов состоит из малых частиц, скрепленных связующим (силиконом, или эпоксидом, или эпоксисиланом). Электрическая емкость частиц оставляет не менее 1 Ф/г /7/. Размер частиц различной формы лежит в интервале 0,1-500 мкм. В качестве материалов, используемых для изготовления противоэлектрода, служат: пористый углерод, интеркаляционные материалы (дисульфиды TiS2, MoS2; диоксиды СоО2, NiO2, электрохромные оксиды W18O48, W20O58) или электропроводящие полимеры (полианилин, полипиррол, политиофен) и их смеси. Для улучшения проводимости используют проводящий материал, например, графит, ацетиленовую сажу, тонкие металлические частицы или проводящие полимеры.

В патентах «Противоэлектрод для смарт-стекла и смарт-стекло» /6, 7/ раскрыт противоэлектрод для смарт-стекла («умного окна» или smart window), который имеет достаточно высокую интеркаляционную емкость на единицу площади, хорошую механическую и электрохимическую стабильность, а электрохромное устройство, изготовленное с его использованием, характеризуется быстрым срабатыванием независимо от типа электрохромного материала, высокой эффективностью и большим количеством циклов окрашивания/обесцвечивания. При этом электрохромный материал в составе смарт-стекла может быть либо катодным: WO3, MoO3, V2O5, Nb2O5, TiO2, либо анодным: Cr2O3, MnO2, СоО, NiO. Противоэлектрод состоит из прозрачного субстрата и электропроводящего материала, имеющего удельную поверхность не менее 10 м2/г. В качестве электропроводящего материала может быть использован пористый углерод и электропроводящие полимеры (политиофен, полипиррол, полианилин и др.) или их смеси. К электропроводящему материалу могут быть добавлены пористые оксиды металлов NiO, Cr2O3, CuO, Al2O3, SiO2. Электропроводящий материал наносят в виде полос, прямых или изогнутых линий, решеток из прямых линий, а также в виде любых возможных плоских геометрических фигур. Предпочтительная конфигурация емкостных частиц на поверхности проводящего субстрата: точки или полоски.

Если частицы объединены в линии, то их ширина зависит от используемого электрохромного материала и электропроводящего материала и составляет обычно от 5 мкм до 1 см. Расстояние между линиями составляет от 1 мм до 10 см /6/.

Если частицы объединены в точки, то размер описывающей окружности должен быть от 0,05 до 10,0 мм. Толщина точек обычно не менее 0,050 мм. Интервал между точками зависит от емкости, обычно от 0,2 мм до 10 см. Доля покрытия поверхности емкостными элементами в пределах от 3% до 70% /7/. Размеры частиц неоднородны.

Противоэлектрод, полученный из смеси активированного углерода с графитом и связующим, имеет долю площади стекла, закрытую непрозрачным материалом, равную 20%.

Для изготовления противоэлектрода готовят композицию, которую наносят в виде точек или линий, используя метод трафаретной печати, рельефной печати с последующим отжигом при необходимости, флексографии или приклеиванием волокон на электропроводящий адгезив и втирание пасты в канавки. Слой WO3 рабочего электрода наносят напылением в вакууме.

В одном из вариантов применения электрохромного устройства окрашивание происходит при подаче напряжения плюс 1 В, а оптическая плотность в окрашенном состоянии изменяется до 1,08. Обесцвечивание происходит при подаче напряжения минус 1 В, а оптическая плотность изменяется до 0,2. Устройство в одном из вариантов применения отработало 103 циклов окрашивания/обесцвечивания без ухудшения контраста /6/.

В другом из вариантов применения электрохромного устройства размером 30*30 см окрашивание происходит за 70 сек при подаче напряжения 1,5 В, а оптическая плотность в окрашенном состоянии изменяется до 1,5. Обесцвечивание происходит при подаче напряжения минус 1 В, а оптическая плотность изменяется до 0,25. При длине волны 633 нм изменение оптической плотности устройства составляет 1,25.

Конструкция электрохромного устройства, представленная в патенте /7/, является прототипом предлагаемого изобретения. Недостатком данного технического решения является большая доля площади поверхности стекла, закрытая непрозрачным материалом, и малая интеркаляционная емкость противоэлектрода (Q, мА⋅ч/г). Описанные выше недостатки электрохромного устройства приводят к снижению пропускания видимого света и ухудшению внешнего вида устройства, поскольку точки или полоски противоэлектрода вследствие своих размеров различимы невооруженным глазом с расстояния до 10 м.

Таким образом, основным недостатком известных электрохромных устройств является недостаточный контраст между окрашенным и обесцвеченным состояниями. Это происходит из-за того, что вещества, используемые для изготовления противоэлектродов, имеют малую интеркаляционную емкость по отношению к ионам лития (Li+). Для увеличения степени контраста в этих случаях увеличивают массу материала противоэлектрода вследствие его недостаточной интеркаляционной емкости по отношению к ионам лития (Li+), что неизбежно приводит либо к увеличению толщины его слоя, либо к увеличению доли площади поверхности стекла, закрытой непрозрачным материалом. Увеличение толщины слоя материала противоэлектрода приводит к таким нежелательным последствиям, как уменьшению прозрачности; повышению рабочего напряжения вследствие увеличения сопротивления; снижению скорости срабатывания электрохромного устройства. Повышение рабочего напряжения в свою очередь приводит к увеличению вероятности протекания побочных реакций и к быстрой деградации электрохромного устройства. Увеличение доли площади поверхности стекла, закрытой непрозрачным материалом, крайне нежелательно для светопрозрачных конструкций.

Задачей заявляемого изобретения является разработка противоэлектрода для электрохромных устройств с улучшенными эксплуатационными характеристиками, в частности, обладающего высокой интеркаляционной емкостью по отношению к ионам лития (Li+) (Q, мА⋅ч/г); механической прочностью; электрохимической стабильностью; максимально большим сроком службы, в течение которого достигается наибольшее количество циклов окрашивания/обесцвечивания (желательно не менее 105 раз), и хорошей адгезией к прозрачному электропроводящему материалу.

Достигаемый в заявленном изобретении технический результат - повышение параметров контрастности между окрашенным и обесцвеченным состояниями электрохромного устройства при улучшении его прозрачности (видимости).

Кроме того, заявляемый противоэлектрод характеризуется высоким сроком службы электрохромных устройств (количеством рабочих циклов окрашивания/обесцвечивания), уменьшением времени окрашивания/обесцвечивания электрохромных устройств вследствие повышения скорости ионного обмена электролита с противоэлектродом. Кроме того, изобретение позволяет снизить себестоимость изготовления электрохромных устройств при использовании противоэлектрода заявляемого состава за счет упрощения технологического процесса изготовления противоэлектрода, а именно возможности использования технологии трафаретной печати, а также возможности использования доступных и более дешевых компонентов.

Поставленные задачи решаются благодаря тому, что для изготовления активного слоя противоэлектрода используют композицию, содержащую материал с высокой интеркаляционной емкостью по отношению к ионам лития и высокой электрохимической стабильностью. К указанным выше материалам относят соединения: кобальтат лития LiCoO2 (теоретическая емкость 278 мА⋅ч/г), феррофосфат лития LiFePO4 (теоретическая емкость 170 мА⋅ч/г), манганат лития LiMn2O4 (теоретическая емкость 148 мА⋅ч/г), которые могут быть легированы марганцем, железом, кобальтом, никелем, ванадием, хромом, алюминием, редкоземельными и другими элементами без ограничения перечня. Указанные выше материалы находят применение при изготовлении катодов литий-ионных аккумуляторов. Они непрозрачны, но благодаря высокой интеркаляционной емкости они могут быть использованы в таком количестве, что после нанесения на контрподложку в виде точек, штрихов, линий или сетки доля площади поверхности противоэлектрода, закрытая непрозрачным материалом, будет минимальной, и при этом, что очень важно, обеспечивается максимально возможный контраст между окрашенным и обесцвеченным состояниями.

Способ изготовления противоэлектрода для электрохромного устройства включает следующие этапы: приготовление композиции, нанесение свежеприготовленной композиции на контрподложку с прозрачным электропроводящим материалом и сушку.

На первом этапе ингредиенты композиции для получения активного слоя противоэлектрода перемешивают до образования однородной массы. В качестве перемешивающего устройства может быть использована мешалка верхнеприводная, или шнековый смеситель, или диспергатор, или шаровая мельница.

Композиция для получения активного слоя противоэлектрода, реализующая данный способ, состоит из следующих ингредиентов, мас. % в пересчете на сухое вещество: материал с высокой интеркаляционной емкостью - от 70,0 до 99,8; добавка, улучшающая электропроводность, - от 0,1 до 10,0; связующий компонент (связующее) - от 0,1 до 10,0; стабилизатор - от 0,0 до 10,0 и растворитель - остальное.

В качестве материала с высокой интеркаляционной емкостью по отношению к ионам лития (Li+) и высокой электрохимической стабильностью используют кобальтат лития LiCoO2 (теоретическая интеркаляционная емкость 278 мА⋅ч/г), и/или феррофосфат лития LiFePO4 (теоретическая интеркаляционная емкость 170 мА⋅ч/г), и/или манганат лития LiMn2O4 (теоретическая интеркаляционная емкость 148 мА⋅ч/г), которые могут быть легированы марганцем, железом, кобальтом, никелем, ванадием, хромом, алюминием, редкоземельными и другими элементами без ограничения перечня. Размер частиц материала с высокой интеркаляционной емкостью должен находиться в пределах от 0,01 до 50,0 мкм, предпочтительно от 0,1 до 20 мкм. В том случае, если размер частиц материала превышает рекомендуемый, то его измельчают, например, с помощью шаровой мельницы. После измельчения основная фракция с конечным размером частиц от 0,1 до 5,0 мкм должна быть не менее 90%.

В качестве добавок, улучшающих электропроводность, используют ацетиленовую сажу, и/или мелкодисперсный графит, и/или электропроводящие полимеры, в частности: полианилин, полипарафенилен, политиофены, полиортофенилендиамин, полипирролы.

В качестве связующего компонента используют фторопласты (например, поливинилиденфторид), и/или стирол-бутадиеновые каучуки с различным соотношением мономеров, и/или гексафторпропилен, и/или силиконы, и/или эпоксисиликоны, и/или акриловые сополимеры, и/или полиуретаны. Связующий компонент (связующее) обладает также высокими адгезионными свойствами к поверхности из стекла или полимерного материала, поэтому используется также в качестве адгезива.

В качестве стабилизатора используют карбоксиметилцеллюлозу и ее соли в преимущественном варианте с молекулярной массой от 60000 до 300000 а.е.м., и/или полиэтиленоксиды, и/или полиэтиленгликоли, и/или поливиниловый спирт, и/или поливинилбутираль, и/или поливинилпирролидон, и/или агарозу, и/или альгиновую кислоту и ее соли, модификаторы реологии (загустители), а также добавки, улучшающие тиксотропные свойства.

В качестве растворителя используют пропиленкарбонат, и/или этиленкарбонат, и/или N-метилпирролидон, и/или гамма-бутиролактон, и/или глутаронитрил, и/или глицерин, и/или ацетонитрил, и/или ацетон, и/или н-бутанол, и/или изопропиловый спирт, и/или этанол, и/или полиэтиленгликоль с молекулярной массой от 200 до 1000 а.е.м., и/или воду.

Перечень веществ, используемых в качестве ингредиентов, может быть расширен новыми веществами (без ограничения перечня), которые ни в коей мере не изменяют достигаемые технические результаты в заявленном изобретении.

На втором этапе свежеприготовленную композицию наносят слоем толщиной от 5 до 100 мкм на плоскую, выпуклую, вогнутую поверхность из стекла или полимерного материала с прозрачным электропроводящим материалом доступными методами печати (трафаретной печати, флексографии, глубокой печати и другими).

В качестве прозрачного электропроводящего материала в заявленном техническом решении используют оксид индия, допированный оловом; оксид олова, допированный фтором; оксид цинка, допированный галлием.

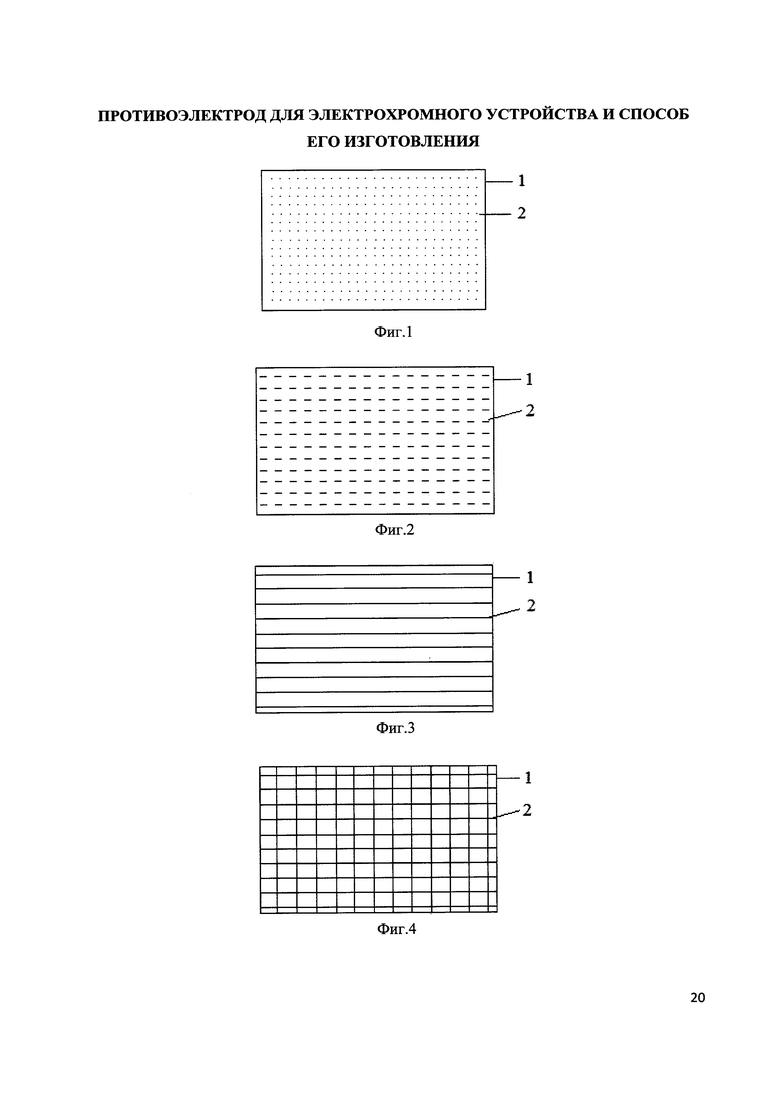

Композиция для получения активного слоя противоэлектрода может быть нанесена в виде точек (см. фиг. 1), или штрихов (см. фиг. 2), или прямых или изогнутых линий (см. фиг. 3), или различных видов сеток (см. фиг. 4). Размер точек, ширина штрихов и линий может находиться в пределах от 0,05 до 1,0 мм, в предпочтительном варианте исполнения должен быть от 0,1 до 0,25 мм. Расстояние между точками или линиями, а также размер ячеек сеток выбираются такими образом, чтобы доля площади поверхности противоэлектрода, закрытая непрозрачным материалом, составляла от 3,0% до 12,0%, в предпочтительном варианте исполнения - от 3,0% до 6,0%.

После нанесения композиции полученный слой материала сушат в сушильном шкафу в течение 1÷5 часов при температуре от 20°С до 200°С, в предпочтительном варианте исполнения - в течение 4 часов при температуре от 100°С до 150°С, до образования покрытия, прочно связанного с поверхностью прозрачного электропроводящего материала.

Предлагаемое покрытие обладает высокими адгезионными свойствами к поверхности из стекла; устойчиво к воздействию щелочей, кислот и влаги; выдерживает температуру от минус 40°С до плюс 200°С без изменения эксплуатационных характеристик.

Реализующий данный способ противоэлектрод (см. фиг. 5), который является конструктивным элементом электрохромного устройства, состоит из контрподложки (11), прозрачного электропроводящего материала (10) и активного слоя (9) из материала, обладающего высокой интеркаляционной емкостью по отношению к ионам лития (Li+) и электрохимической стабильностью.

В заявленном техническом решении в отличие от наиболее близких аналогов доля площади поверхности противоэлектрода, свободная от непрозрачного материала, которое мешает комфортному восприятию объектов через электрохромное устройство, составляет 92÷97%. При этом при равной с аналогом свободной площади поверхности стекла от непрозрачного материала заявленное электрохромное устройство характеризуется существенно большей величиной контраста между окрашенным и обесцвеченным состояниями. Так, в техническом решении /7/ при длине волны 633 нм изменение оптической плотности на величину 1,25 достигается при 80%-ной доли свободной площади поверхности стекла, тогда как в электрохромном устройстве согласно заявляемому техническому решению такая же контрастность достигается при 95%-ной доли свободной площади поверхности стекла от непрозрачного материала.

В заявленном техническом решении размер точек (см. фиг. 1), ширина штрихов (см. фиг. 2), линий (см. фиг. 3) и сетки (см. фиг. 4), образованных непрозрачным материалом противоэлектрода, составляет не более 0,25 мм, в результате указанные на фиг. 1-4 элементы становятся неразличимы с расстояния более 50 см в отличие от наиболее близких аналогов, у которых размер точек может составлять до 10 мм, что различимо невооруженным глазом с расстояния в несколько десятков метров. Кроме того, перед сборкой заявленного электрохромного устройства предварительная зарядка рабочего электрода и противоэлектрода не требуется.

Электрохромное устройство, изготовленное с заявленным противоэлектродом, характеризуется большим количеством циклов окрашивания/обесцвечивания, в частности: в одном из вариантов исполнения количество циклов окрашивания/обесцвечивания достигает 105 раз, при этом контраст уменьшается на 2%, а время срабатывания не изменяется.

Краткое описание чертежей

Заявленное изобретение поясняется чертежами. На фиг. 1-4 представлен внешний вид противоэлектрода, где со стороны рабочей поверхности нанесен активный слой противоэлектрода в виде точек (фиг. 1), или штрихов (фиг. 2), или прямых или изогнутых линий (фиг. 3), или различных видов сеток (фиг. 4). На фиг. 5 представлен внешний вид противоэлектрода, вид сбоку. На фиг. 6 представлена конструкция электрохромного устройства.

Позициями на фиг. 1-6 обозначены:

1 - контрподложка с прозрачным электропроводящим покрытием,

2 - активный слой противоэлектрода,

3 - контрподложка,

4 - прозрачное электропроводящее покрытие,

5 - электрохромный материал (WO3),

6 - электролит,

7 - стеклянная подложка,

8 - электрические контакты.

Далее подробно представлены примеры изготовления противоэлектрода согласно заявленному изобретению.

Осуществление изобретения состоит в том, что для нанесения активного слоя противоэлектрода на контрподложку с прозрачным электропроводящим материалом доступными методами печати (трафаретной печати, флексографии, глубокой печати и другими) готовят композицию, содержащую следующие ингредиенты, мас. % в пересчете на сухое вещество: материал с высокой интеркаляционной емкостью - от 70,0 до 99,8; добавка, улучшающая электропроводность, - от 0,1 до 10,0; связующий компонент - от 0,1 до 10,0; стабилизатор - от 0,0 до 10,0 и растворитель - остальное.

В том случае, если размер частиц материала с высокой интеркаляционной емкостью превышает рекомендуемый, то его измельчают, например, с помощью шаровой мельницы. После измельчения основная фракция с конечным размером частиц от 0,1 до 5,0 мкм должна быть не менее 90%.

Пример 1.

В шаровой мельнице с шарами из оксида циркония диаметром 5 мм измельчают 1 г феррофосфата лития без легирующих добавок до размера частиц от 0,5 до 25,0 мкм.

Полученный порошок смешивают с 0,1 г ацетиленовой сажи, 0,01 г карбоксиметилцеллюлозы и 0,1 г бутадиенстирольного латекса (50% водная эмульсия); добавляют 1,5 г дистиллированной воды и перемешивают с подогревом до 50°С в шнековом смесителе в течение 10 мин до получения однородной массы. После охлаждения до комнатной температуры свежеприготовленную композицию наносят методом трафаретной печати на контрподложку из стекла с прозрачным электропроводящим материалом из оксида олова, допированного фтором («К-стекло»).

Рисунок в виде точек имеет размер: диаметр 0,2 мм и высота 0,020 мм, расстояние между точками 0,8 мм. Доля площади поверхности противоэлектрода, закрытая непрозрачным материалом, составляет 5,0% (фиг. 1).

Полученный активный слой противоэлектрода сушат при температуре 120±5°С в сушильном шкафу в течение 4 часов.

После сушки готовый противоэлектрод используют для изготовления электрохромного устройства с электрически управляемой величиной светопропускания.

Пример 2.

В шаровой мельнице с шарами из оксида циркония диаметром 5 мм измельчают 1 г феррофосфата лития без легирующих добавок до размера частиц от 0,5 до 25,0 мкм.

Полученный порошок смешивают с 0,15 г ацетиленовой сажи, 0,15 г поливинилиденфторида и 1 г N-метилпирролидона. Полученную смесь перемалывают еще раз до получения однородной массы и наносят методом трафаретной печати на контрподложку из стекла с прозрачным электропроводящим материалом из оксида олова, допированного фтором («К-стекло»).

Рисунок в виде штрихов имеет размер: длина 3 мм, ширина 0,2 мм и высота 0,02 мм, продольное расстояние между штрихами 6 мм и поперечное расстояние между штрихами 1,3 мм. Доля площади поверхности противоэлектрода, закрытая непрозрачным материалом, составляет 5,0% (фиг. 2).

После нанесения композиции противоэлектрод сушат при температуре 120±5°С в сушильном шкафу в течение 4 часов.

Готовый противоэлектрод используют для изготовления электрохромного устройства (см. Пример 4).

Пример 3.

В шаровой мельнице с шарами из оксида циркония диаметром 5 мм измельчают 1 г кобальтата лития до размера частиц от 0,1 до 20,0 мкм.

Полученный порошок смешивают с 0,05 г ацетиленовой сажи, 0,15 г поливинилиденфторида и 0,8 г N-метилпирролидона. Полученную смесь перемалывают еще раз до получения однородной массы и наносят методом трафаретной печати на контрподложку из стекла с прозрачным электропроводящим материалом из оксида олова, допированного фтором («К-стекло»), либо в виде прямых линий (фиг. 3), либо в виде сетки (фиг. 4).

Рисунок в виде прямых линий имеет размер: ширина 0,2 мм, высота 0,02 мм, расстояние между линиями 3 мм. Доля площади поверхности противоэлектрода, закрытая непрозрачным материалом, составляет 6,6%.

Рисунок в виде сетки имеет размер: ширина 0,2 мм, высота 0,01 мм, расстояние между продольными и поперечными линиями 3 мм. Доля площади поверхности противоэлектрода, закрытая непрозрачным материалом, составляет 12,0%.

После нанесения композиции противоэлектрод сушат при температуре 120±5°С в сушильном шкафу в течение 4 часов.

Готовый противоэлектрод используют для изготовления электрохромного устройства (см. Пример 4).

Пример 4.

Полную сборку электрохромного устройства (см. фиг. 6) из рабочего электрода, технология изготовления которого представлена в материалах патента на изобретение /11/, противоэлектрода по заявленному способу изготовления и электролита осуществляют по общеизвестным технологиям. После сборки к устройству подключают электрические контакты и измеряют рабочее напряжение, время окрашивания/обесцвечивания и количество циклов.

Работа электрохромного устройства заключается в подаче по электрическим контактам (19, 20) постоянного напряжения 1 или 1,5 В, при этом для осуществления окрашивания отрицательный полюс подают на рабочий электрод, связанный с оксидом вольфрама, а положительный - на противоэлектрод. На рабочем электроде происходит восстановление оксида вольфрама по обратимой окислительно-восстановительной реакции, включающей переходы ионов лития. Процесс, сопровождающийся возникновением синего окрашивания, описывается уравнением:

WO3+xLi+хе-→LixWO3

На противоэлектроде при этом протекает электрохимическая окислительно-восстановительная реакция, которая описывается уравнением в общем виде:

LiFePO4-xLi-хе-↔Li1-xFePO4

При смене напряжения на обратную полярность на электродах протекают обратные процессы, а устройство обесцвечивается.

Электрохромное устройство согласно приведенному в примере техническому решению имеет следующие характеристики:

- рабочее напряжение на окрашивание - не более минус 1,5 В;

- рабочее напряжение на обесцвечивание - не более плюс 1,0 В;

- оптическая плотность в обесцвеченном состоянии при длине волны 633 нм - 0,2;

- оптическая плотность в окрашенном состоянии при длине волны 633 нм - 1,5;

- разница оптических плотностей (контраст) - 1,3;

- доля площади поверхности, закрытой непрозрачным материалом, - 5%

- количество циклов окрашивания/обесцвечивания - более 30000.

Таким образом, в результате удалось изготовить противоэлектрод, имеющий высокую интеркаляционную емкость по отношению к ионам лития и электрохимическую стабильность. Применение указанного противоэлектрода в электрохромном устройстве позволило повысить контраст изображения и увеличить количество рабочих циклов окрашивания/обесцвечивания по сравнению с аналогами.

Источники информации:

/1/ Holleman, A.F.; Wiberg, Е. «Inorganic Chemistry» Academic Press: San Diego, 2001. p. 794 ISBN 0-12-352651-5.

/12/ Кулова Т.Л. и др. Интеркаляция лития в тонкие пленки аморфного кремния. // Физика и техника полупроводников. - 2006. - Т. 40, вып. 4. - С. 473-475: ил. - (Аморфные, стеклообразные и пористые полупроводники). - Библиогр.: с. 475 (10 назв.). - ISSN 0015-3222.

/3/ Патент US 5161048, МПК: G02F 1/01. Electrochromic window with metal grid counter electrode and acidic polyelectrolyte (перевод: «Электрохромное окно с противоэлектродом из металлической сетки и кислотным полиэлектролитом»). Опубликовано: 03.11.1992.

/4/ Патент RU 2534119 (С2), МПК: C09K 9/02, G02F 1/15. Электрохромное устройство с литиевым полимерным электролитом и способ его изготовления. Опубликовано: 27.11.2014.

/5/ Патент US 5209980, МПК: Н01М 10/052, Н01М 10/0565, C09K 9/00, G02F 1/15, Н01В 1/12. Transparent counterelectrodes (перевод: «Прозрачные противоэлектроды»). Опубликовано: 11.05.1993.

/6/ Патент US 5940202, МПК: G02F 1/155. Counterelectrode for smart window and smart window (перевод: «Противоэлектрод для смарт-стекла и смарт-стекло»). Опубликовано: 17.08.1999.

/7/ Патент US 5708523 (А), МПК: G02F 1/155. Counterelectrode for smart window and smart window (перевод: «Противоэлектрод для смарт-стекла и смарт-стекло»). Опубликовано: 13.01.1998.

/8/ Патент US 6118573, МПК: G02F 1/155. Electrode for electrochromic device and electrochromic device. Опубликовано: 12.09.2000.

/9/ Патенты ЕР 0851271 (B1), МПК: G02F 1/15, G02F 1/155. Electrode for electrochromic device and electrochromic device. Опубликовано: 26.02.2003, Бюлл. №2003/09.

/10/ Патент US 5277986, МПК: В32В 15/00. Method for depositing high performing electrochromic layers. Опубликовано: 11.01.1994.

/11/ Патент RU 2524963, МПК: G02F 1/15, C09J139/06, C09J 9/02. Электропроводящий адгезив для электрохромных устройств. Опубликовано: 10.08.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрохромное устройство и способ его изготовления | 2017 |

|

RU2676807C9 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

| ЭЛЕКТРОПРОВОДЯЩИЙ АДГЕЗИВ ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2013 |

|

RU2524963C1 |

| Электрохромный материал и способ его изготовления | 2019 |

|

RU2761772C1 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО С ЛИТИЕВЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2534119C2 |

| СТАБИЛЬНЫЙ ЭЛЕКТРОХРОМНЫЙ МОДУЛЬ | 2012 |

|

RU2587079C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО С ПЕРЕМЕННЫМ ПРОПУСКАНИЕМ (ОТРАЖЕНИЕМ) СВЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2216757C2 |

| ПРОТИВОЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2016 |

|

RU2711523C2 |

| ПРОЗРАЧНЫЕ ГЕЛЬ-ПОЛИМЕРНЫЕ ЭЛЕКТРОЛИТЫ ПОВЫШЕННОЙ ПРОВОДИМОСТИ НА ОСНОВЕ ТРИАЗИНОВЫХ СОПОЛИМЕРОВ | 2020 |

|

RU2818669C1 |

| ЭЛЕКТРОХРОМНАЯ ПЛЕНКА ТРИОКСИДА ВОЛЬФРАМА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2018 |

|

RU2671362C1 |

Изобретение относится к противоэлектроду электрохромного устройства и способу его получения и может быть использовано при изготовлении смарт-стекол или светопрозрачных конструкций с электрически управляемой величиной светопропускания. Способ получения противоэлектрода включает получение активного слоя, обладающего высокой интеркаляционной емкостью по отношению к ионам лития из композиции, содержащей в мас.% в пересчете на сухое вещество: материал с высокой интеркаляционной емкостью - от 70,0 до 99,8; электропроводную добавку - от 0,1 до 10,0; связующее - от 0,1 до 10,0; стабилизатор - от 0,0 до 10,0 и растворитель - остальное. Ингредиенты композиции перемешивают и затем наносят доступными методами печати на поверхность контрподложки с прозрачным электропроводящим материалом таким образом, чтобы доля площади поверхности, свободная от непрозрачного материала, составляла 92÷97%. В качестве материала с высокой интеркаляционной емкостью используют кобальтат лития LiCoO2, и/или феррофосфат лития LiFePO4, и/или манганат лития LiMn2O4. Повышение механической прочности и электрохимической стабильности противоэлектрода, а также увеличение количества рабочих циклов окрашивания-обесцвечивания в электрохромном устройстве является техническим результатом изобретения. 2 н. и 6 з.п. ф-лы, 6 ил., 4 пр.

1. Противоэлектрод для электрохромного устройства, включающий контрподложку из стекла или полимерного материала, прозрачный электропроводящий материал и активный слой, полученный из композиции, содержащей следующие ингредиенты, мас.%, в пересчете на сухое вещество: материал, характеризующийся интеркаляционной емкостью по отношению к ионам лития, в качестве которого используют кобальтат лития LiCoO2, и/или феррофосфат лития LiFePO4, и/или манганат лития LiMn2O4 - от 70,0 до 99,8; электропроводящая добавка, в качестве которой используют ацетиленовую сажу, или графит, или электропроводящие полимеры - от 0,1 до 10,0; связующий компонент - от 0,1 до 10,0; стабилизатор - от 0,0 до 10,0 и растворитель - остальное.

2. Противоэлектрод по п. 1, отличающийся тем, что используют кобальтат лития LiCoO2, и/или феррофосфат лития LiFePO4, и/или манганат лития LiMn2O4, легированные марганцем, железом, кобальтом, никелем, ванадием, хромом, алюминием, редкоземельными элементами.

3. Противоэлектрод по п. 1, отличающийся тем, что в качестве электропроводящих полимеров используют: полианилин, полипарафенилен, политиофены, полиортофенилендиамин, полипирролы.

4. Противоэлектрод по п. 1, отличающийся тем, что в качестве связующего компонента используют фторопласты, или стирол-бутадиеновые каучуки, или гексафторпропилен, или силиконы, или эпоксисиликоны, или акриловые сополимеры, или полиуретаны.

5. Противоэлектрод по п. 1, отличающийся тем, что в качестве стабилизатора используют карбоксиметилцеллюлозу и ее соли с молекулярной массой от 60000 до 300000 а.е.м., или полиэтиленоксиды, или полиэтиленгликоли, или поливиниловый спирт, или поливинилбутираль, или поливинилпирролидон, или агарозу, или альгиновую кислоту и ее соли, модификаторы реологии.

6. Противоэлектрод по п. 1, отличающийся тем, что в качестве растворителя используют пропиленкарбонат, или этиленкарбонат, или N-метилпирролидон, или гамма-бутиролактон, или глутаронитрил, или глицерин, или ацетонитрил, или ацетон, или н-бутанол, или изопропиловый спирт, или этанол, или полиэтиленгликоль с молекулярной массой от 200 до 1000 а.е.м. и/или воду.

7. Способ изготовления противоэлектрода по п. 1, отличающийся тем, что ингредиенты композиции перемешивают до образования однородной массы и свежеприготовленную композицию наносят на плоскую, выпуклую, вогнутую поверхность контрподложки с прозрачным электропроводящим материалом таким образом, чтобы толщина слоя находилась в пределах от 5 до 100 мкм, а доля площади поверхности противоэлектрода, свободная от непрозрачного материала, составляла 92÷97%.

8. Способ изготовления противоэлектрода по п. 7, отличающийся тем, что после нанесения композиции противоэлектрод сушат в сушильном шкафу в течение 1÷5 часов при температуре от 20°С до 200°С до образования покрытия, прочно связанного с поверхностью прозрачного электропроводящего материала.

| US 6118573 A, 12.09.2000 | |||

| US 5708523 A,13.01.1998 | |||

| ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА, СБОРНЫЕ УЗЛЫ, ВКЛЮЧАЮЩИЕ ЭЛЕКТРОХРОМНЫЕ УСТРОЙСТВА, И/ИЛИ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2531063C2 |

| US 2011027656 A1, 03.02.2011 | |||

| ЭЛЕКТРОПРОВОДЯЩИЙ АДГЕЗИВ ДЛЯ ЭЛЕКТРОХРОМНЫХ УСТРОЙСТВ | 2013 |

|

RU2524963C1 |

| RU 2001127600 A,20.08.2003. | |||

Авторы

Даты

2017-02-02—Публикация

2015-04-14—Подача